15、第六章、带传动(普通V带传动的设计计算)

普通V带传动的设计计算

V带传动的设计计算

V带传动的设计计算设计计算是指根据给定的参数和条件,计算出V带传动所需的各种尺寸和性能指标。

V带传动是一种常见的传动方式,广泛应用于各种机械设备中,如风机、水泵、发电机等。

下面将详细介绍V带传动的设计计算内容。

1.功率计算首先需要根据传动装置的输入和输出功率来计算V带传动所能传输的功率。

功率计算公式为:P=(T₁-T₂)×ω,其中P为功率,T₁和T₂为传动装置的转矩,ω为角速度。

根据输入和输出轴的转速、转矩以及效率,可以计算出传动装置的输入和输出功率。

2.带速计算带速是指带传动时带的线速度,常用单位为m/s。

带速计算公式为:V=π×D×n,其中V为带速,D为驱动轮的直径,n为驱动轮的转速。

根据传动装置的转速和直径,可以计算出V带传动的带速。

3.力计算对于V带传动来说,力是计算中的重要指标,既要满足传动所需的驱动力,又要确保带的正常工作。

力的计算公式为:F=T×K,其中F为力,T为带的拉紧力,K为带的侧压系数。

根据带的拉紧力和侧压系数,可以计算出V带传动所需的力。

4.弯曲应力计算弯曲应力是指带在受力时产生的弯曲应力,对带的弯曲疲劳寿命和使用寿命有重要影响。

弯曲应力计算公式为:σ=f×z×y,其中σ为弯曲应力,f为受力系数,z为带的截面形状系数,y为受力位置系数。

根据受力系数、带的截面形状系数和受力位置系数,可以计算出V带传动所产生的弯曲应力。

5.带长计算带长是指带传动时带的周长,常用单位为mm。

带长计算公式为:L = 2 × (C + π × (D₁ + D₂) / 2) ,其中L为带长,C为中心距,D₁和D₂为驱动轮和从动轮的直径。

根据中心距和驱动轮和从动轮的直径,可以计算出V带传动所需的带长。

除了以上的计算内容,还需要注意V带传动的自动对中和拼接长度等问题,并根据实际应用情况选择合适的带型、带宽和驱动轮和从动轮的材料,以及进行带的张紧和对中调整。

机械设计-第六章 带传动

d1n1

60 1000

d 2 id1

m/s

普通V带 v 5 ~ 25m/s

③ 确定d2,并按照基准直径系列进行圆整

§6.3 普通V带传动的设计计算

普通V带轮的基准直径系列

§6.3 普通V带传动的设计计算

2. V带传动的设计过程:

(1) 根据工作情况确定工况系数KA后,确定计算功率 (2) 根据Pc和小带轮转速n1从选型图中确定V带的型号; (3) 根据V带型号选小带轮的基准直径d1,检验带速v后确定大带轮的基 准直径d2=id1; (4) 确定中心距a,带长Ld,验算包角α1; ① 初定中心距a0

弹性滑动与打滑的区别: A.现象:弹性滑动发生在带绕出带轮前与轮的部分接触长度上 打滑发生在带与轮的全部接触长度 B.原因:弹性滑动:带两边的拉力不同,带的弹性变形不同 打滑:过载 C.结论:弹性滑动不可避免 打滑可避免

§6.3 普通V带传动的设计计算

一、失效形式和设计准则

1. 失效形式:打滑和疲劳破坏。 2. 设计准则:在不打滑的条件下,具有一定的疲劳强度和寿命。

Ld Ld0 a a0 (mm) 2 d d 1 180 57.3 2 1 120 a

§6.3 普通V带传动的设计计算

2. V带传动的设计过程:

(1) 根据工作情况确定工况系数KA后,确定计算功率 (2) 根据Pc和小带轮转速n1从选型图中确定V带的型号; (3) 根据V带型号选小带轮的基准直径d1,检验带速v后确定大带轮的基 准直径d2=id1; (4) 确定中心距a,带长Ld,验算包角α1; (5) 计算V带根数Z并圆整成整数;

§6.3 普通V带传动的设计计算

三、普通V带传动设计

1.已知条件和设计内容

V带传动设计计算

V带传动设计计算V带传动是一种常见的传动方式,其设计计算涉及到带速、传动比、中心距、带宽、传动功率等诸多参数。

下面将对V带传动设计计算做一个详细的介绍。

1.带速计算:带速是V带传动的一个重要参数,用来衡量带的速度。

一般情况下,V带的线速度不能超过其最大线速度(限速值)。

带速的计算公式为:带速=π*中心距*传动比*主动带轮直径/1000其中,π=3.14,中心距单位为毫米(mm),传动比为主动带轮的齿数 / 从动带轮的齿数。

2.中心距计算:中心距是指V带传动时主动带轮与从动带轮之间的轴心距离。

中心距的计算公式为:中心距=主动带轮和从动带轮的中心距离+主动带轮和从动带轮的直径之差其中,主动带轮和从动带轮的直径一般在使用规范中给出。

3.带宽计算:带宽是指V带的有效宽度,也是V带传动设计时需要考虑的一个重要参数。

带宽的计算公式为:带宽=功率/(传动功率密度*传动比*带速)其中,功率单位为千瓦(KW),传动功率密度是一个经验值,一般在使用规范中给出。

4.传动比计算:传动比是指主动带轮与从动带轮的齿数之比。

传动比的选取要根据所需传递的动力和转速来确定。

一般情况下,传动比选取为整数。

5.传动功率计算:传动功率是指V带传动时主动带轮传递到从动带轮的功率。

传动功率的计算公式为:传动功率=主动带轮转矩*主动带轮转速/1000其中,主动带轮转矩的计算涉及到所需传递的动力和转速,可以通过公式转矩=动力/转速得到。

以上就是V带传动设计计算的主要内容。

在实际应用中,还需要考虑到带轮的材料、带的选择、带张紧装置等方面的因素,并且需要根据实际情况进行修正和优化。

因此,在进行V带传动设计计算时,建议参考相关的技术资料和规范,并结合实际情况进行综合考虑。

V带传动的设计计算

V带传动的设计计算V带传动是一种常用的机械传动方式,广泛应用于各个行业。

其简单、可靠、易维护的特点使其成为首选的传动方式之一、本文将对V带传动的设计计算进行详细介绍。

V带传动由带轮和V带组成。

带轮有两种类型:主动带轮和从动带轮。

主动带轮通过电机或发动机的旋转力矩带动V带旋转,从而传递动力;从动带轮则根据主动带轮的旋转而转动其他部件。

V带是通过摩擦力将扭矩从主动带轮传递到从动带轮的。

首先,我们需要计算V带传动的传动比。

传动比是指主动带轮的转速和从动带轮的转速之比。

常用的传动比记为i,即:i=N2/N1其中,N1为主动带轮的转速,N2为从动带轮的转速。

如果已知带轮的直径D1和D2,可以通过带轮的周速度计算转速,即:N1=v/(π*D1/1000)N2=i*N1其中,v为V带的线速度,一般取1.5-3m/s。

接下来,我们需要计算所需的V带长度。

V带长度的计算公式如下:L=2*(C+1.57*(D1+D2)+((D2-D1)²-c²)/(4*c))其中,C为两个带轮中心距离,c为两个带轮的上窝高度之差,D1和D2为两个带轮的直径。

然后,我们需要计算V带的传动功率。

V带的传动功率取决于主动带轮的功率和传动效率。

传动功率的计算公式如下:P=P1*η其中,P为V带的传动功率,P1为主动带轮的功率,η为传动效率。

一般传动效率可取0.95-0.98最后,我们需要选择合适的V带和带轮。

选择V带应根据传动功率来确定,通过查阅V带的选型手册或相关标准来选择合适的型号。

选择带轮应根据带轮的材质、直径和结构来确定,通过查阅带轮的设计手册或相关标准来选择合适的型号。

普通V带传动设计

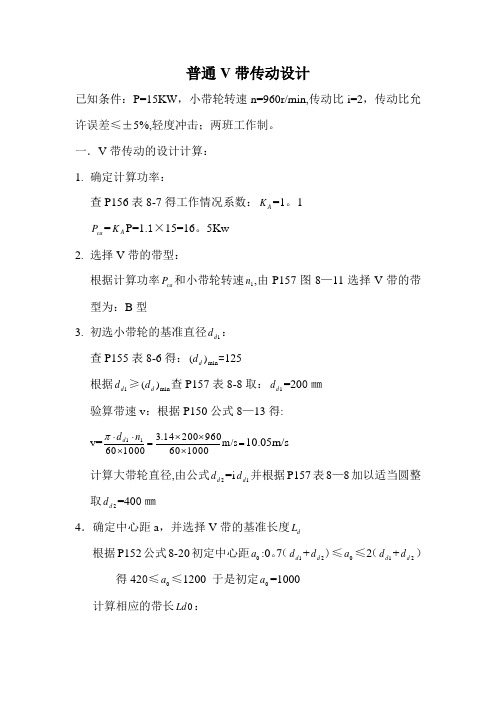

普通V 带传动设计已知条件:P=15KW ,小带轮转速n=960r/min,传动比i=2,传动比允许误差≤±5%,轻度冲击;两班工作制。

一.V 带传动的设计计算: 1. 确定计算功率:查P156表8-7得工作情况系数:A K =1.1ca P =A K P=1.1×15=16.5Kw2. 选择V 带的带型:根据计算功率ca P 和小带轮转速1n ,由P157图8-11选择V 带的带型为:B 型3. 初选小带轮的基准直径1d d : 查P155表8-6得:min )(d d =125根据1d d ≥min )(d d 查P157表8-8取:1d d =200㎜ 验算带速v :根据P150公式8-13得: v==⨯⨯⨯=⨯⋅⋅m/s 10006096020014.310006011n d d π10.05m/s计算大带轮直径,由公式2d d =i 1d d 并根据P157表8-8加以适当圆整取2d d =400㎜4.确定中心距a ,并选择V 带的基准长度d L根据P152公式8-20初定中心距0a :0.7(1d d +2d d )≤0a ≤2(1d d +2d d ) 得420≤0a ≤1200于是初定0a =1000 计算相应的带长0Ld :据式0d L ≈02a +++)(221d d d d π2124)(a d d d d - =10004)200400()400200(214.3100022⨯-++⨯+⨯=2952 再根据P146表8-2选取:d L =3150 5.按P158式8-23计算实际中心距a :a ≈0a +20d d L L -=1000+229523150-=1049 并根据公式dd L a a L a a 03.0015.0max min +=-=】;的中心距的变化范围为1001.8~1143.5 6.验算小带轮上的包角1a :1α≈180°-(12d d d d -)a ο3.57=180°-(400-200)10493.57ο⨯≈169°7.计算带的根数z:由1d d =200㎜和1n =960r/min,查P152表8-4a 取:0P =3.77Kw ; 根据1n =960r/min,i=2和B 型带,查P154表8-4b 取2:0P ∆=0.3; 查P155表8-5取:αK =0.98;查P146表8-2取:L K =1.07于是:=r P (00P P ∆+)αK L K所以:Z==⨯⨯+⨯=∆+=98.007.1)3.077.3(151.1)(00L A r ca K K P P P K P P α 3.87 取Z=4根。

第六章 带传动

V带轮的基准直径被标准化为系列尺寸。为了防止V 带绕过带轮时产生过大弯曲而影响V带的强度,设计时 应限制小带轮的最小直径取值,即d1≥d1min (表6-4) 二、V带传动的失效形式与设计准则 V带传动的主要失效形式为:疲劳断裂和打滑 V带传动的设计准则:在保证带传动不打滑的条件 下,V带具有一定的疲劳强度和寿命。 三、单根V带的额定功率 1.P0的计算式:根据V带传动不打滑的临界条件和带 的疲劳强度条件 单根带所能传递的额定功率P0 (式6-13) 需进一步确定[σ]

如果带轮采用铸铁材料制造: 当带轮基准直径dd ≤ (2.5~3)d(d为带轮轴直径) 时,采用实心式结构,图; 当dd ≤ 350mm,且d2-d1 <100mm时(d1为轮毂外 径,d2为轮缘内径),采用腹板式结构,图;

当dd ≤ 350mm,且若d2-d1 ≥ 100mm,则采用孔 板式结构,图;

2

2

(d1 d 2 ) (d 2 d1 )

代入

中心距a选取的合理性由小带轮包角验算来衡量:

d 2 d1 57.3 >120º 应保证 1 180 a

否则应适当增大中心距或减小传动比来满足。 Pc Pc 5.传动带根数Z 计算 Z [ P0 ] ( P0 P0 ) K K L 将计算值圆整确定带的根数Z。为保证多根带受力均匀,Z不

1、包布层:为挂胶帘布。 2、伸张层:橡胶,工作时受拉。 3、强力层:线绳、尼龙绳或帘布。 4、压缩层:橡胶,工作时受压。

带轮的基准直径:在V带轮上与V带节面处于同一圆周位置上 的轮槽宽度,称为轮槽的基准宽度,基准宽度处的带轮直径, 成为带轮的基准直径。 V带的基准长度:普通V带都制成无接头的环形。V带在规定的 初拉力下,位于带轮基准直径上的周线长度,称为V带的基准 长度,用Ld 表示。

普通V带传动设计

普通V 带传动设计已知条件:P=15KW ,小带轮转速n=960r/min,传动比i=2,传动比允许误差≤±5%,轻度冲击;两班工作制。

一.V 带传动的设计计算: 1. 确定计算功率:查P156表8-7得工作情况系数:A K =1。

1ca P =A K P=1.1×15=16。

5Kw2. 选择V 带的带型:根据计算功率ca P 和小带轮转速1n ,由P157图8—11选择V 带的带型为:B 型3. 初选小带轮的基准直径1d d : 查P155表8-6得:min )(d d =125根据1d d ≥min )(d d 查P157表8-8取:1d d =200㎜ 验算带速v :根据P150公式8—13得: v==⨯⨯⨯=⨯⋅⋅m/s 10006096020014.310006011n d d π10.05m/s计算大带轮直径,由公式2d d =i 1d d 并根据P157表8—8加以适当圆整取2d d =400㎜4.确定中心距a ,并选择V 带的基准长度d L根据P152公式8-20初定中心距0a :0。

7(1d d +2d d )≤0a ≤2(1d d +2d d ) 得420≤0a ≤1200 于是初定0a =1000 计算相应的带长0Ld :据式0d L ≈02a +++)(221d d d d π2124)(a d d d d - =10004)200400()400200(214.3100022⨯-++⨯+⨯=2952 再根据P146表8—2选取:d L =3150 5。

按P158式8—23计算实际中心距a :a ≈0a +20d d L L -=1000+229523150-=1049并根据公式ddL a a L a a 03.0015.0max min +=-=】;的中心距的变化范围为1001.8~1143。

56.验算小带轮上的包角1a :1α≈180°—(12d d d d -)a 3.57=180°—(400-200)10493.57⨯≈169° 7.计算带的根数z :由1d d =200㎜和1n =960r/min,查P152表8—4a 取:0P =3。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

三、设计方法与步骤

1、确定计算功率PC ,选择带的型号: PC=KAP (6、21)

式中:KA为工作情况系数,按表6-8选取。

选择带型号:根据PC ,n1,由图6-9选择型号。

2、确定带轮直径d1、d2 小轮直径d1应大于表6-9 d1min。 d1过大,外廓尺寸大; d1

过小,会造成带的弯曲应力较大,影响带的使用寿命。

2、V带的结构及型号各是什么?

V带结构分帘布式、线绳式两种; 型号分Y、Z、A、B、C、D、E七种类型。

3、为什么带轮轮槽角要小于V带截面楔角?

因为带绕在带轮上经过磨合会产生弯曲变形,使截面磨损造成带 截面楔角变小,为保证有足够的正压力,使带能正常传动,所以 要把带轮轮槽角设计成小于V带截面楔角。

§6—4 普通V带传动的设计计算

单根V带所能传递的额定功1,α=1800,带长Ld为 特定长度,由实验得到[σ]的数据后,按(6、19)式确 定的单根V带所能传递的额定功率P0见P84表6-3 当V带传动的实际条件与上述特定条件不同时, 应对P0进行修正,得实际条件下,单根V带所能传递 的许用功率[P0]如下:

第六章 带传动

普通V带传动的设计计算

机械科教师:马少萍

2005年9月制作

复习旧课

1、带传动的工作原理和主要特点是什么?

工作原理:以张紧在两轮上的带作为中间挠性件,靠带与轮接触 面间产生摩擦力来传递运动与动力。主要特点:有过载保护、缓 冲吸振作用,运行平稳无噪音,适于远距离传动,制造、安装精 度要求不高。但传动比i不恒定,有打滑,使带寿命较短,张紧力 较大,轴上压力较大,结构尺寸较大、不紧凑等。

(6、20)式

功率增量:

(6、21)式

式中:Kα——包角系数,见表6-4; KL——长度系数,见表6-5; Kb——弯曲系数,见表6-6; Ki——传动比系数,见表6-7; n1——小带轮转速。

二、普通V带传动的设计计算 已知条件:P,n1,n2 或i ,传动布置要求(中心距a), 工作条件等。 要求: 带——选型号,根数,带长; 轮——Dmin,结构,尺寸,中心距(a), 轴压力Q等。

4、求中心距a和带的基准长度Ld

a) 初选中心距a0

(6、23)式 b) 由a0初定带长(开口传动)

c) 由L0按表6-5式确定相近的基准带长Ld,再按下式近似计算实际 中心距a (6、24)式

5、验算小轮包角 一般: α1≤1200 6、确定带的根数Z

(6、25)式 Z必须为整数,且Z ≤10根,否则应改带的型号。

布置作业:

6-4-1、带传动的失效形式是什么?

带传动的失效形式是:1)打滑;2)带的疲劳破坏。

6-4-2、带传动的设计准则是什么?

带传动的设计准则是保证带在不打滑的前提下,具有足够的疲劳强度 和寿命。

6-4-3、带传动的传动比为什么不宜过大?小带轮直径 为什么不宜过小?带速为什么不宜过低?

带传动的传动比过大,会造成外廓尺寸庞大,机构不紧凑;小带 轮直径d1过小,会造成带的弯曲应力较大,影响带的使用寿命。 带速V过低,由P=FV可知,传递同样功率< P时,圆周力F太大,寿 命↓。

速度

轴压力 初拉力 实际中心距

V 10~20

FQ

小

F0

适当

a

小

小结:

1、带所能提供的摩擦力与初拉力、摩擦系数、小带轮 包角等有关,并随它们的增大而增大; 2、带所受应力有拉应力、离心应力、弯曲应力,最大应 力为三者之和。即:

3、带的失效形式是打滑和疲劳破坏,因此带的设计准则 是在不打滑的前提下带应具有一定的疲劳强度和寿命。 4、普通V带传动的设计计算是在给定的已知条件下,确定 带的型号、带长、根数、基准直径等,最后还要验算小轮 包角和带速。设计时各参数注意彼此相关,综合考虑相互 的影响。

6-4-4、带传动设计中为什么要验算小带轮包角? 因为带传动设计要求保证小带轮包角α1≤1200,才能使带与带轮接

触时产生一定的正压力驱动带运动,所以要验算小带轮包角。

忽略弹性滑动的影响,大带轮的基准直径d2为:

n1 d2= n d1 2

(6、22)式

3、验算带速V

V D1n1 / 60 1000

要求:最佳带速 V=10~20m/s;一般,5m/s ≤V ≤25m/s

V太小: 由P=FV可知,传递同样功率<P时,圆周力F太大,寿命↓ V太大: 离心力太大,带与轮的正压力减小,摩擦力↓,传递载 荷能力↓

不满足时采取措施: 1)a↑

2)加张紧轮

7、确定带的初拉力F0(单根带)

(6、26)式

式中:Pc—计算功率;V—带速;Z—带根数; q—每米带长的质量, 见表6-1; Kα——包角系数,见表6-4

8、求带作用于轴的压力Q

如下图示,求得:

(6、27)式

评价:包角 带根数 α1 Z >120° 2~4

一、带传动的失效形式与设计准则 失效形式: 1)打滑;2)带的疲劳破坏。 设计准则:保证带在不打滑的前提下,具有足够的疲劳 强度和寿命。 要保证不打滑,必须使带的有效拉力F小于或等于 极限摩擦力Ffmax,即:

(6、16)式

要满足疲劳强度条件,有

(6、17)式

把(6、17)式代入(6、16)式得带传动在既不打滑又具有一 定疲劳强度的条件下,能传递的最大有效圆周力为: (6、18)式