连续精馏流程

精馏的工艺流程

精馏的工艺流程

《精馏工艺流程》

精馏是一种常见的分离纯化技术,通常用于从混合液中分离出不同成分的纯净物质。

它依靠原料混合物中各成分的不同沸点来实现分离和提纯。

下面我们简要介绍一下精馏的工艺流程。

首先,在精馏工艺中,需要准备一个装置,称为蒸馏装置。

它通常由一个加热装置、一个蒸馏瓶和一个冷凝器组成。

原料混合物被加热至其最低沸点的成分挥发,并进入蒸馏瓶。

然后,蒸汽通过冷凝器冷却凝结,形成纯净的收集物质。

其次,在蒸馏的过程中,需要控制温度,使得挥发性成分能够充分挥发,并在冷凝器中凝结为液体。

这就需要对蒸馏瓶中的温度进行实时监控和调节,以确保合适的温度条件。

最后,精馏的工艺流程中,得到的纯净物质通常需要进一步处理和收集。

通常,通过调整温度和操作条件,可以分离出不同的组分,从而得到更纯净的物质。

收集的纯净物质可以用于实验室分析、药品生产、工业生产等领域。

总的来说,精馏工艺流程通过控制温度和利用沸点差异,将原料混合物中的不同成分分离提纯,是一种常用的纯化技术。

其关键是通过蒸馏装置的调节和操作,使得不同成分按照其沸点顺序挥发并凝结,从而得到纯净物质。

化工原理二元连续精馏.ppt

F, xF

若 F、xF、q、D、xD、R 相同,则

W* W S

W* W ------间接蒸汽加热流程 V

排出的釜液量大

W xW WxW

xW xW ------间接蒸汽加热流程

排出的釜液浓度小 水蒸汽 S,yS=0

D, xD L W*, xW*

3.直接蒸汽加热流程

适用范围:水溶液,且水是难挥发组分 与间接蒸汽加热流程计算相比:

(1)假设恒摩尔流假定成立,则

D, xD

S V' (R 1)D (q 1)F

L' W

F, xF

V

L

S W*

水蒸汽 S,yS=0 W*, xW*

3.直接蒸汽加热流程

与间接蒸汽加热流程计算相比:

(2)精馏线、q线、提馏线方程形式相同

在相同条件(F、xF、q、D、xD、R相同)下, 直接蒸汽加热与间接蒸汽加热相比,操作线及q

xn-1

也称默弗里(Murphree)板效。其定义为:

E mV

汽相实际增浓程度 汽相理论增浓程度

yn

y

n

yn1 yn1

n

yn

yn*

-------汽相默弗里板效

E mL

液相实际减浓程度 液相理论减浓程度

xn1 xn xn1 xn *

--------液相默弗里板效

E

E

R1

y1

R R1

xL

xD R1

y1 0.5 xL 0.5 0.8

0.71

xW

y1

1 y1

0.499

精馏工艺流程图

精馏工艺流程图

精馏工艺是一种将混合液体分离成纯液体或液体混合物的方法。

其基本原理是利用了不同组分的汽化温度不同的特性,通过加热使混合液体汽化,在冷凝器中冷凝并收集纯液体或液体混合物。

以下是精馏工艺的基本流程图:

1. 供料系统:混合液体通过供料系统输入精馏塔。

供料系统包括自动计量泵、进料阀门等设备,用于精确控制供给速率和流量。

2. 蒸汽生成系统:精馏塔的底部装有加热器,通过加热器提供热量,将混合液体加热至汽化温度。

加热器采用蒸汽加热或电加热,具有快速加热、能耗低的特点。

3. 蒸馏系统:混合液体在加热器中被加热,部分组分开始汽化。

汽化的组分随着蒸汽上升,进入精馏塔顶部。

精馏塔内装有多个塔板,塔板上通常有填料或塔盘,用于增加液体和蒸汽的接触面积。

在各个塔板上,汽化的组分与未汽化的组分发生传质和传热过程。

4. 冷凝系统:精馏塔顶部通过冷凝器进行冷却,将部分蒸汽冷凝成液体。

冷凝器是一个换热器,利用冷却介质或冷水将蒸汽冷却,使其变成液体。

5. 分离系统:冷凝后的液体通过分流器分离成不同组分的产物。

分流器具有多个出口,分别收集纯液体或液体混合物。

6. 冷却系统:分离后的产物通过冷却器进行冷却,使其达到所需的温度。

冷却器通常采用冷却介质或冷水进行冷却。

7. 收集系统:经过冷却后的产物被收集到不同容器中,用于进一步的处理或包装。

以上就是精馏工艺的基本流程图。

根据实际需要,可以根据不同的物料和要求进行调整和改进。

此外,精馏工艺还可以与其他工艺结合使用,如萃取、蒸汽压缩等,以获得更高的分离效果和节能效果。

精馏的过程及连续精馏流程

精馏的过程及连续精馏流程精馏过程通常分为批量精馏和连续精馏两种类型。

在批量精馏中,混合物被一次性装入精馏设备中,加热至沸腾,然后进行冷凝。

而在连续精馏中,混合物会持续地进入精馏设备,产生蒸汽、冷凝并分离成分,直至达到所需纯度。

以下我们将详细介绍连续精馏的流程。

连续精馏流程连续精馏是一种持续进行的、自动化的分离过程,它通过一系列的操作步骤来实现混合物中成分的分离和提纯。

下面我们将详细介绍连续精馏的流程,包括进料、加热、蒸馏、冷凝和收集等步骤。

1. 进料在连续精馏的开始阶段,混合物会持续地从进料口进入精馏设备。

通常情况下,进料会通过管道输送到设备中,并在进料口处被喷淋或喷洒到设备内部。

由于连续精馏是一个持续进行的过程,所以需要确保进料的稳定和持续。

2. 加热进料进入精馏设备后,会被加热至沸腾温度,这会使得混合物中的成分开始蒸发。

加热过程通常通过加热器或蒸汽进行,并需要控制加热温度和速度,以确保混合物中的成分可以逐渐分离并产生稳定的蒸汽。

3. 蒸馏在加热的作用下,混合物中的成分开始蒸发,并产生蒸汽。

蒸汽会沿着设备内部的管道流动,并逐渐分离成分。

由于混合物中不同成分的沸点不同,它们会在管道中产生不同的蒸汽。

这些不同成分的蒸汽会被分流和分离,从而实现了混合物的分离。

4. 冷凝经过蒸馏后的蒸汽会进入精馏设备的冷凝器中,冷凝器会将蒸汽冷却成液态。

冷凝器通常采用冷水或其他冷却介质进行冷却,这可以使得蒸汽快速冷凝并转化成液态。

冷凝后的液态成分会被收集并存储,以供后续的处理和利用。

5. 收集冷凝后的液态成分会被收集到相应的容器中,并进行标记和分类。

收集后的成分可以进一步经过处理和分离,以获得更高纯度的产品。

收集过程需要确保容器的质量和密封性,以防止混合物的污染和损失。

以上就是连续精馏的基本流程。

在实际应用中,连续精馏通常通过一系列设备和控制系统来实现自动化操作,以提高生产效率和产品质量。

利用连续精馏技术,可以实现对液体混合物成分的高效分离和提纯,满足各种工业和科研领域的需求。

精馏原理和流程

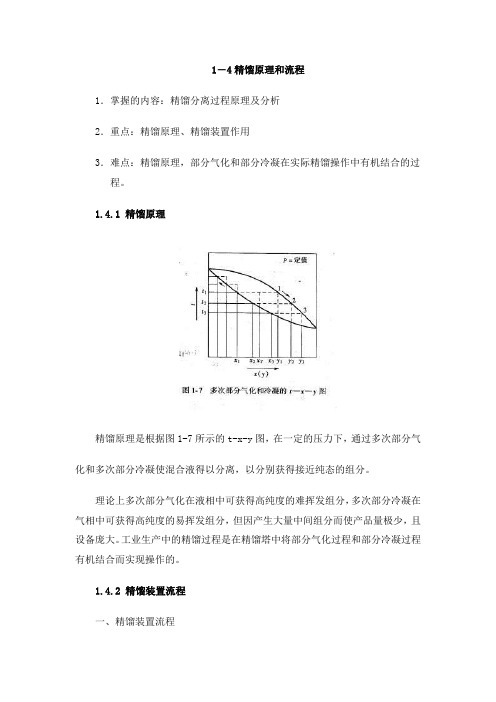

1-4精馏原理和流程1.掌握的内容:精馏分离过程原理及分析2.重点:精馏原理、精馏装置作用3.难点:精馏原理,部分气化和部分冷凝在实际精馏操作中有机结合的过程。

1.4.1 精馏原理精馏原理是根据图1-7所示的t-x-y图,在一定的压力下,通过多次部分气化和多次部分冷凝使混合液得以分离,以分别获得接近纯态的组分。

理论上多次部分气化在液相中可获得高纯度的难挥发组分,多次部分冷凝在气相中可获得高纯度的易挥发组分,但因产生大量中间组分而使产品量极少,且设备庞大。

工业生产中的精馏过程是在精馏塔中将部分气化过程和部分冷凝过程有机结合而实现操作的。

1.4.2 精馏装置流程一、精馏装置流程典型的精馏设备是连续精馏装置,包括精馏塔、冷凝器、再沸器等,如图1-8所示。

用于精馏的塔设备有两种,即板式塔和填料塔,但常采用的是板式塔。

连续精馏操作中,原料液连续送入精馏塔内,同时从塔顶和塔底连续得到产品(馏出液、釜残液),所以是一种定态操作过程。

二、精馏装置的作用精馏塔以加料板为界分为两段,精馏段和提馏段。

1.精馏段的作用加料板以上的塔段为精馏段,其作用是逐板增浓上升气相中易挥发组分的浓度。

2.提馏段的作用包括加料板在内的以下塔板为提馏段,其作用逐板提取下降的液相中易挥发组分。

3.塔板的作用塔板是供气液两相进行传质和传热的场所。

每一块塔板上气液两相进行双向传质,只要有足够的塔板数,就可以将混合液分离成两个较纯净的组分。

4.再沸器的作用其作用是提供一定流量的上升蒸气流。

5.冷凝器的作用其作用是提供塔顶液相产品并保证有适当的液相回流。

回流主要补充塔板上易挥发组分的浓度,是精馏连续定态进行的必要条件。

精馏是一种利用回流使混合液得到高纯度分离的蒸馏方法。

1-5两组分连续精馏的计算1.掌握的内容:(1)精馏塔物料衡算的应用。

(2)操作线方程和q线方程及其在x-y图上的作法和应用。

(3)理论板和实际板数的确定(逐板计算法和图解法)、塔高和塔径的计算。

简述精馏工艺流程及操作步骤

简述精馏工艺流程及操作步骤Distillation is a widely used separation process in the chemical industry. It is a process that involves separating liquid substances based on their different boiling points. The distillation process typically involves heating a liquid mixture to create vapor and then cooling that vapor to create a liquid distillate.精馏是化工行业广泛使用的分离工艺。

它是一种基于不同沸点的液态物质分离的过程。

精馏过程通常涉及将液态混合物加热以产生蒸气,然后冷却该蒸气以产生液态馏分。

The distillation process can be divided into different types, including simple distillation, fractional distillation, and steam distillation. Simple distillation is the most basic form of distillation, where a liquid mixture is heated and the resulting vapor is then collected and condensed. Fractional distillation is used when the boiling points of the components are closer together, and it involves the use of a fractionating column to achieve better separation. Steam distillation is used for substances that are not easily vaporized at their boilingpoints, and it involves the introduction of steam to help in the vaporization process.精馏过程可以分为不同类型,包括简单精馏、分馏和蒸馏。

简述连续精馏设备和流程

简述连续精馏设备和流程

连续精馏设备是一种常用于分离液体混合物的设备,它基于不同组分的沸点差异来实现分离。

连续精馏设备通常由以下几个主要部分组成:进料装置、加热装置、塔体、冷凝器和收集装置。

连续精馏的基本流程如下:

1.进料装置:将混合物通过进料装置引入精馏塔。

2.加热装置:提供热量以使混合物开始汽化。

通常使用蒸汽或加热器

来提供热量。

3.精馏塔:是连续精馏设备的核心部分。

它通常是一个垂直的塔状结

构,内部装有填料或板块。

混合物在塔内上升时,发生汽液平衡,

较轻的组分向上升,较重的组分向下降。

4.冷凝器:将上升的蒸汽冷却并转化为液体。

冷凝器通常是一个管束

或冷却器,通过冷却介质(如冷水)使蒸汽冷凝。

5.收集装置:收集冷凝后的液体,分离出不同组分。

在连续精馏过程中,通过控制塔体内的温度和压力,可以实现对不同组分的分离。

较轻的组分会在塔顶部收集,较重的组分则在塔底部收集。

通过不断循环,连续精馏设备可以实现高效的分离和纯化。

连续精馏设备广泛应用于石油化工、化学工程、食品工业等领域,用于分离和提纯各种液体混合物,如原油中的石油产品、酒精的提纯等。

甲醇水 连续精馏操作流程

甲醇水连续精馏操作流程英文回答:Distillation is a commonly used separation technique in the chemical industry, and the continuous distillation process is particularly suitable for separating azeotropic mixtures or mixtures with close boiling points. In the case of methanol-water mixture, continuous distillation can be used to obtain high-purity methanol or high-purity water.The continuous distillation process for methanol-water mixture typically involves a distillation column, which consists of several trays or packing materials. The mixture is fed into the column, and heat is applied at the bottom to vaporize the components. As the vapor rises through the column, it comes into contact with the liquid on the trays or packing material, leading to the separation of methanol and water.In a typical continuous distillation operation, themixture is fed into the column at a specific rate, and the heat input at the bottom is controlled to maintain adesired temperature profile along the column. The vaporthat rises through the column is condensed at the top and collected as the distillate. The liquid that accumulates at the bottom of the column, known as the bottoms product, is also collected.To achieve the desired separation, the column is equipped with several trays or packing materials, which provide a large surface area for the vapor-liquid contact. The trays or packing materials create multiple stageswithin the column, allowing for the separation of methanol and water based on their different boiling points. The more volatile component, methanol, tends to concentrate in the vapor phase, while the less volatile component, water,tends to concentrate in the liquid phase.The separation efficiency of the distillation process can be improved by adjusting various parameters, such asthe reflux ratio, feed location, and tray or packing design. The reflux ratio refers to the amount of condensed vaporthat is returned to the top of the column as reflux. By increasing the reflux ratio, the purity of the distillate can be improved, but at the expense of lower product recovery. The feed location refers to the tray or packing level at which the mixture is introduced into the column. By selecting an appropriate feed location, the separation efficiency can be optimized. The tray or packing design also plays a crucial role in the separation process, as it affects the vapor-liquid contact and mass transfer.In conclusion, the continuous distillation process for methanol-water mixture involves feeding the mixture into a distillation column and applying heat at the bottom. The separation of methanol and water is achieved through vapor-liquid contact on trays or packing materials within the column. By adjusting various parameters, such as reflux ratio, feed location, and tray or packing design, the separation efficiency can be optimized. This process is commonly used in the chemical industry to obtain high-purity methanol or high-purity water.中文回答:连续精馏是化工行业常用的分离技术之一,特别适用于分离共沸混合物或具有接近沸点的混合物。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

〖新课展开〗

图3 筛板塔的操作情况

三、进料板上物料传质过程

〖新课展开〗

在生产过程中,加入精馏塔的原料液有五种不同的热状况,受不同 进料热状况的影响,使从进料板上上升的蒸气量及下降的流体量发 生变化。 问题13 原料液有哪五种进料热状况? 回答——原料液有以下五种进料状况:冷液体、饱和液体、气液混 合物、饱和蒸气和过热蒸气。

图2 连续精馏装置与流程

一、连续精馏流程

例1 苯-甲苯溶液经进料板进入精馏塔 中,苯蒸气从塔顶出来经全凝器全部 冷凝下来,一部分回流入塔,另一部 分经冷却后作为塔顶产品不断采出; 甲苯从塔底出来一部分作为塔底产品 连续采出,另一部分在再沸器中被加 热,产生甲苯蒸气,逐板上升。 问题5 如图2所示,全凝器的作用是 什么? 回答——将塔顶上升的蒸气全部冷凝, 以获得液相产品及保证有适量的液相 回流,从而使精馏能连续稳定地进行。 问题6 如图2所示,再沸器的作用是 什么? 回答——提供一定量的上升蒸气量, 并提供精馏塔所需能量。

〖新课展开〗

图2 连续精馏装置与流程

二、精馏塔内物料运行状况

精馏塔内以塔板作为气、液两相接 触传质的基本构件。 图3所示的为筛板塔中任意第n块板 上气液两相的操作情况。 例2 如图3所示,塔板上开有许多 小孔,由下一层板(即n+1层板) 上升的蒸气通过板上小孔上升,而 上一层板(即n-1层板)上的液体通 过溢流管下降至第n层板上,在第n 层板上气液两相密切接触,进行传 热和传质。

图3 筛板塔的操作情况

二、精馏塔内物料运行状况

问题11 图3中相邻三块塔板的气液相组 成大小关系怎样? 回答——yn-1>yn>yn+1;xn+1<xn<xn1。 问题12 图3中相邻三块塔板的温度大小 关系怎样? 回答——tn-1<tn<tn+1。

精馏塔内多块塔板传热和传质的 总结果,使得塔顶可得较纯的易 挥发组分,塔底可得较纯的难挥 发组分。

图1 精馏装置

问题1 在图1所示的精馏装置中,此操作方式是连续操 作还是间歇操作? 回答——精馏过程可连续操作,也可间歇操作,图1所示的精馏 操作是连续精馏操作。

图1 精馏装置

一、连续精馏流程

〖新课展开〗

图2所示为典型的连续精馏装置 流程图。 问题2 如图2所示,连续精馏流 程图的主要设备是什么? 回答——精馏塔。 问题3 精馏塔的主要功能是什么? 回答——为气、液两相提供充分 接触的机会,使传热和传质过程 迅速而有效地进行,并且使接触 后的气、液两相及时分开,互不 夹带。

发组分转入液相中;而气相部分冷凝时放

出之潜热就传给液相,使液相部分气化, 图3 筛板塔的操作情况 其中部分易挥发组分转入气相中。在第n层 板上同时进行传热和传质过程。

传热和传质的总 结果是什么? 回答——使离开第n层板的液相中易挥 发组分较入该板时降低,而离开第n层 板的气相中易挥发组分浓度又较进入该 板时增高,即yn>yn+1;xn<xn-1。 问题10 yn>yn+1;xn<xn-1说明什么? 回答——yn>yn+1说明气相中易挥发组 分浓度得到一次增加;xn<xn-1说明液 相中难挥发组分浓度得到一次增加。

图2 连续精馏装置与流程

一、连续精馏流程

问题7 如图2所示,再沸器中 的加热介质是什么? 回答——由图2可以看出,再 沸器中的加热介质是水蒸汽。 问题8 判断 (1)全凝器就是冷却器。( ) (2)在每层塔板上,回流液 体与上升蒸气互相接触,进行 传热和传质。( )

在化工生产中,虽然以连续精馏 为主,但是对某些场合采用间歇 精馏操作为宜,在下一个知识点 中将进一步说明。

知识点编号:ZYKC20112902040502

连续精馏流程与物料运行状况

〖新课导入〗

在《传质与分离》学习领域课程中,已进行“精馏装置和精馏原 理”的内容学习。 回顾1 生产中的精馏装置系统一般都应由精馏塔、塔顶冷凝器、 塔底再沸器等相关设备组成,有时还要配原料预热器、产品冷却器、 回流用泵等辅助设备。如图1所示。

〖课堂巩固 〗

练习1 图4所示的是一连续精馏流程,图中所标示的7个设备名称是 什么?并简述其流程。 练习2 以精馏塔内某块塔板为例,试述精馏塔内物料在塔板上的操 作情况。

图2 连续精馏装置与流程

一、连续精馏流程

问题4 根据图2,试述连续精馏流程。 回答——连续精馏装置流程如图2所 示。以板式塔为例,原料液预热至 指定的温度后连续地从进料板加入 精馏塔,液相部分与塔上部下降的 液体汇合,然后逐板下流,最后流 入塔底,部分液体作为塔底产品 (釜残液)连续采出,其主要成分 为难挥发组分,另一部分液体在再 沸器中被加热,产生蒸气,蒸气逐 板上升,最后进入塔顶冷凝器中, 经冷凝器中被全部冷凝为液体,并 将一部分冷凝液用泵送回塔顶作为 回流液体,其余部分经冷却器降温 后被送出作为塔顶产品(馏出液) 连续采出,其主要成分为易挥发组 分。

〖新课展开〗

图3 筛板塔的操作情况

二、精馏塔内物料运行状况

〖新课展开〗

设进入第n层板上的气相浓度和温度分别为 yn+1和tn+1,液相的浓度和温度分别为xn-1和 tn-1,二者互相不平衡,tn+1>tn-1,液相中 的 浓 度 xn-1 大 于 与 yn+1 成 平 衡 的 液 相 浓 度 xn+1*。 当组成为yn+1的气相与组成为xn-1的液相在 第n层板上接触时,由于存在温度差和浓度 差,气相就要部分冷凝,使其中部分难挥

三、进料板上物料传质过程

〖新课展开〗

问题14 原料液从进料板加入后在精馏塔内如何流动呢? 回答——原料液从进料板加入后,液相部分与精馏段下降的流 体汇合后进入提馏段,逐板下降,最后从塔底排出;蒸气部分 则与提馏段上升的蒸气汇合后进入精馏段,逐板上升,最后从 塔顶排出。 例3 气液混合物进料时,其液相部分与精馏段下降的流体一起 逐板向下流动;其气相部分与提馏段上升的蒸气一起逐板向上 流动。 问题15 在进料板上有没有传热和传质过程呢? 回答——与精馏塔内每块塔板相似,进料板上同时进行着传热 和传质的双重过程。