吸附工艺在焦炉煤气净化中的应用

焦炉煤气变压吸附制氢工艺技术应用评述

采 用 5 —2 P 艺 , 附压 力 1 7 a 原 料 气 处 —2 / I 吸 . MP ,

来 自焦 炉煤 气压缩 机 一级 出 口的原料 气进 入精

脱 萘塔 继 续脱 萘 , 后 返 回焦 炉煤 气压 缩机 进行 二 然 级压 缩 和三级压 缩 , 将原 料气压缩 至 1 7 a . MP 进入 除

4 1 10 . 0 号脱 萘脱 硫工 序

2 0 压缩及 预处理 工序 ;0 号 变压吸 附提 氢工 序 ; 0号 30

4 0 脱氧干 燥工 序 。 0号

原 料焦 炉煤 气首先 进入脱 萘塔脱 除焦 炉煤气 中

的萘 。 台脱 萘塔 可采 用 串并 联运行 方式 , 两 当一 台脱

3 生 产 方 法

行 再 生后 , 接 输 出到 界外 , 为 副产 品 , 吸气 的 直 作 解 输 出压 力为 0 0 MP 。 . 2 a

油器 和 预处理 器 , 出煤 气 中剩 余 的HS、 和高 烃 脱 苯

类物质 。 43 30 . 0 号变 压吸 附 ( S 工 序 P A) 经 20 0 号预 处理 后的 焦炉煤 气进入 3 0 变压 吸 0号 附 ( S 工 序 , 此 工序 内焦 炉煤 气 中 的C C P A) 在 O、 O 、 C N 等 杂质 被 除去 , 产 出纯度 大于9 . 的半 H 、 生 96

吸气

氢气

!… L. .

!

… … … … … … … _ . … . — . … — . … … … … … … … .: . .

界

区

线 Βιβλιοθήκη 图 l 5 0 m。h 炉煤 气 制 氢装 置 工 艺 流 程图 0N /焦

焦炉煤气 工艺流程

焦炉煤气工艺流程焦炉煤气是焦炉煤炭在高温下产生的一种气体,在很长一段时间里,焦炉煤气被广泛应用于燃料和化工领域。

下面将为大家介绍焦炉煤气的工艺流程。

焦炉煤气的产生主要是通过焦炉炼焦过程中的不完全燃烧和挥发分解产生的。

在焦炉内炼焦时,煤炭由上部装料口进入焦炉,经过一系列的物理化学变化,最终冷却出来的煤气即为焦炉煤气。

焦炉煤气的工艺流程主要分为三个阶段:炼焦阶段、冷却阶段和净化阶段。

在炼焦阶段,煤炭在高温环境下进行挥发分解,产生焦炭和焦炉煤气。

挥发分解的主要反应包括干馏、结焦与气化等。

煤的挥发分解温度通常在400℃-900℃之间。

焦炉内部的高温炉壁使得煤气中的有机物无法完全燃烧,形成不完全燃烧的焦炉煤气。

在冷却阶段,焦炉煤气经过煤气出口管道进入冷却塔。

冷却塔内部设置了多个冷却层和冷凝层。

焦炉煤气在通过冷却层时,通过与从上方喷洒下来的冷凝剂的交换,将煤气中的水蒸气和部分液化烃冷凝回收。

通过这种方式,焦炉煤气的温度被迅速降低,并且冷凝出来的液体可以进一步提炼。

冷却后,焦炉煤气进入冷凝层,通过与一种冷凝剂接触,使得其中的其他液态有机物冷凝,得到另一批可提炼的液体产品。

在净化阶段,焦炉煤气经过冷却后进入净化系统进行进一步处理。

净化系统主要是通过吸附、干燥和脱硫等工艺,将煤气中的杂质进行去除。

其中,吸附工艺主要是通过将焦炉煤气经过各类吸附剂的床层,实现对焦炉煤气中有机硫化物的吸附。

干燥工艺主要是通过风冷和除湿剂吸附,将煤气中的水分去除。

脱硫工艺主要是通过往煤气中添加一种化学药剂,使其与焦炉煤气中的硫化氢反应生成含硫化合物,然后通过其他工艺将其去除。

最终,经过炼焦、冷却和净化三个阶段的焦炉煤气将得到高纯度、高热值的产品。

这种产品广泛应用于燃料领域,如发电厂、炼铁厂等,也可以在化工领域中用作原料,制造各种化工产品。

总之,焦炉煤气的工艺流程经历了炼焦、冷却和净化三个阶段,通过各种反应和处理,最终得到高纯度、高热值的产品。

焦炉煤气净化技术研究

焦炉煤气净化技术研究焦炉煤气是指在炼焦过程中产生的一种高热值、高含碳气体,由于其含有大量的有毒有害物质,如苯、二苯、全芳烃、硫化氢等,对环境和人体健康造成威胁。

因此,在炼焦厂中,必须对焦炉煤气进行净化处理,以达到大气污染物排放标准。

本文将介绍焦炉煤气净化技术的研究现状及未来发展趋势。

一、历史发展焦炉煤气净化技术起源于20世纪30年代,当时的焦炉煤气净化主要采用化学吸收法和灰袋过滤法,但由于设备结构单一、净化效率低等缺陷,限制了其应用范围。

20世纪60年代,大量研究表明,活性炭吸附法是一种更加有效的焦炉煤气净化技术。

而随着环保法律法规的逐步完善,传统的焦炉煤气净化技术已不能满足现代社会对环保的要求。

近年来,新型的焦炉煤气净化技术如膜分离法、等离子体处理技术和生物技术等得到了快速发展。

二、目前研究现状1. 活性炭吸附法活性炭吸附法在焦化炉气体净化中得到广泛应用,其吸附剂具有强的吸附、选择性和再生性能,能够高效地去除苯、二苯、全芳烃等有害成分。

目前活性炭吸附法中存在着吸附剂失活、吸附速率慢等问题,研究人员正在通过改变吸附剂结构、增加吸附剂表面积等措施来提高活性炭吸附效率。

2. 膜分离法膜分离技术在气体分离领域具有广泛应用,可高效地分离和去除焦炉煤气中的有害成分。

与传统的吸附法相比,膜分离法具有操作简单、净化效率高等优点。

目前,膜分离技术研究仍处于实验室规模,尚未得到工业化应用。

3. 等离子体处理技术等离子体处理技术是一种新型的焦炉煤气净化技术,其原理是利用高能等离子体对有害物质进行氧化降解,将其转化为无害成分。

该技术具有能耗低、处理效率高等优点,在焦化炉气体净化方面存在广阔的应用前景。

4. 生物技术生物技术在焦化炉气体净化中应用也逐渐得到重视,其原理是利用微生物对有害成分进行降解,将其转化为无害物质。

与传统的焦炉煤气净化技术相比,生物技术有着对环境影响小、操作简单等优点,但目前该技术还存在处理效率低、微生物保存等问题,需要进一步完善。

焦炉煤气净化技术的应用现状与改进

直冷方式可冷却煤气,也可净化焦炉煤气。

而间接冷却方式在冷却焦炉煤气过程中,煤气不会直接与冷却水接触,而是借助于换热器来完成冷却过程。

间接冷却方式过程中由于冷却水不直接接触煤气,可不受煤气污染,因此,间接冷却方式所用冷却水可重复利用,适用于水资源紧缺的焦化企业。

基于直接冷却和间接冷却的优缺点,多数焦化企业选择使用直接、间接冷却结合式来完成煤气初冷过程。

焦炉企业煤气净化实践结果证明,煤气初冷后,其中所含萘气体量大大降低。

1.2 焦油脱除与焦油回收煤气初冷过程中,多数焦油也会随着煤气的冷却而冷却,小部分焦油则会进入焦油捕集装置,和氨水混合。

目前多数焦化企业均以氨水焦油分离设备来脱除焦油,此过程还可以有效去除渣尘。

一般而言,焦油脱除效果随着分离时间的延长而逐渐显著,但随着分离时间的延长,分离温度也会下降,使得焦油粘度大大增加,降低分离效果。

因此,焦油脱除过程还需要满足温度和时间两个因素。

1.3 萘脱除工艺粗煤气中含有约10g/m 3萘气体,经煤气初冷后,萘气体含量可降至2g/m 3左右,但冷却后的萘气体则处于过饱和状态。

焦炉煤气经管路输送至下道工序时,可能会在温度过低或流速过慢的制约下出现萘沉积现象,进而堵塞管路。

因此,将焦炉气体中的萘气体除去对焦化企业来说至关重要。

目前,萘脱除工艺主要有水洗工艺和油洗工艺两类。

其中,以油洗工艺来清洗焦炉煤气管路,可将其中萘气体含量降至1g/m 3以下,进而降低管路堵塞概率。

1.4 煤气输送及煤气调节常用的焦炉煤气输送设备主要是鼓风机,根据鼓风机结构的差异可将其分为两种:容积式鼓风机和离心式鼓风机。

其中,离心式鼓风机可进行调节,根据要求可进行循环调节、自动调节以及转速调节。

因此,国内多数焦化企业的煤气输送设备均选用离心式鼓风机。

2 焦炉煤气净化过程中存在的主要问题焦炉煤气在净化过程中存在诸多问题,主要分为以下几个方面。

第一,煤气初冷问题。

横管初冷器在设备运行期间容易出现故障,导致煤气在管路中堵塞。

焦炉煤气制液化天然气项目工艺流程

焦炉煤气制液化天然气项目工艺流程1.煤气净化焦炉煤气中含有大量的杂质和硫化氢,需要通过煤气净化来去除这些杂质。

煤气净化过程包括硫化氢去除、酸性物质去除、颗粒物去除和水分去除。

首先,将焦炉煤气送入硫化氢去除装置,利用吸收剂将硫化氢吸附除去。

然后,将煤气送入酸性物质去除装置,通过吸附剂去除酸性物质。

接下来,通过过滤装置去除颗粒物,并通过干燥装置去除水分。

2.产气经过煤气净化的焦炉煤气进入产气装置,进行进一步的处理。

产气装置主要包括变压吸附(PSA)过程和膜分离过程。

首先,将净化后的焦炉煤气通过压缩机增压,然后进入PSA过程。

在PSA过程中,通过特定的吸附剂将气体中的甲烷和其他碳氢化合物吸附,然后通过减压脱附,使吸附剂再次可用。

然后,进入膜分离过程,利用特定的膜材料对气体进行分离,将甲烷和其他碳氢化合物分离开来。

3.液化分离得到的甲烷和其他碳氢化合物进入液化装置,进行液化处理。

液化装置主要包括压缩机、冷却器和膨胀阀。

首先,通过压缩机将气体增压,然后经过冷却器进行冷却,冷却温度通常在-160°C至-180°C之间。

在冷却的过程中,气体逐渐转化为液体。

最后,通过膨胀阀将液体进一步降温,达到常温下的液化状态。

4.储存液化的天然气(LNG)通过输送管道进入储罐进行存储。

储罐通常采用双层结构,内层用于储存液化天然气,外层用于保温。

储罐还配备了安全阀和压力传感器,以确保储存的LNG的安全性。

以上是焦炉煤气制液化天然气(LNG)项目的工艺流程的详细描述。

通过煤气净化去除杂质和硫化氢,通过产气过程去除甲烷和其他碳氢化合物,然后通过液化和储存,将焦炉煤气转化为液态天然气,方便储存和运输。

这项工艺过程能够更高效地利用焦炉煤气,并提供更为清洁的能源。

重钢环保搬迁焦炉煤气二次精净化技术的应用与研究

p m p v mg Nm / mg Nm3 / p m p v mg Nm /

p m p wt

00 .5 5 0 1 01 . 1

—

0o .5 5 O

1

0. 1

1 O. 5 1

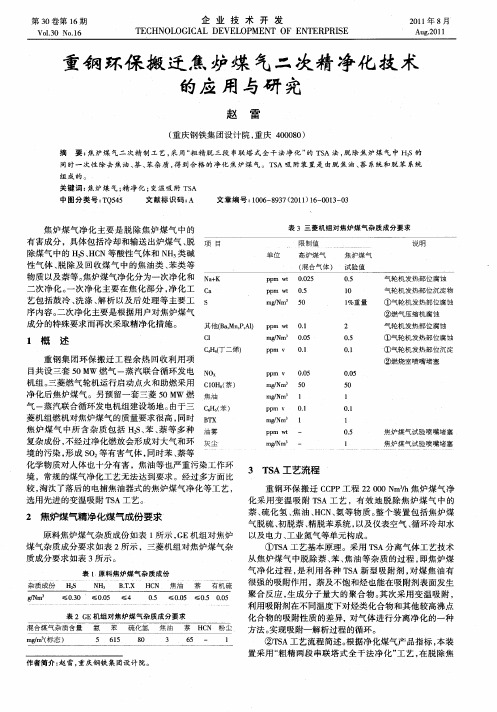

菱机组燃机对焦炉煤气 的质量要求很高 , 同时 BX T 焦 炉煤气 中所含 杂质包 括 HS 苯 、 2、 萘等 多种 油 雾 复杂成份 , 不经过净化燃放会形成对大气和环 灰 境 的污染 , 形成 S O 等有害气体 , 同时苯 、 萘等

赵 雷

( 重庆钢铁集团设计 院 , 重庆 4பைடு நூலகம் 8 ) 0 00

摘 要 : 焦炉 煤 气二 次精 制 工 艺 , 用 “ 精 脱 三段 串联 塔 式 全 干 法 净 化 ” T A 法 , 除 焦 炉 煤 气 中 H S的 采 粗 的 S 脱 同 时一 次性 除 去 焦油 、 、 杂 质 , 到合 格 的 净化 焦 炉 煤 气 。T A 吸 附装 置 是 由脱 焦 油 、 系统 和 脱 苯 系统 萘 苯 得 S 萘

Na +K

表 3三菱机组 对焦炉煤气杂质 成分要求

p m p wt p m p wt mg Nm。 /

00 5 .2 05 . 5 0

O5 . 1 0

气轮 机 发 热 部位 腐 蚀 气轮 机 发 热 部 位 沉 淀 物

C a

l %重 量

① 气轮机发 热部位腐蚀 ② 燃气压缩机腐蚀

焦 炉 煤 气 试 验 喷 嘴 堵 塞 焦 炉 煤 气 试 验 喷 嘴 堵 塞

mg Nm /

一

化学物质对人体也十分有害 ,焦油等也严重污染工作环 3 S T A工艺流程 境 ,常规的煤气净化工艺无 法达到要求 。经过多方面比 较, 淘汰 了落后 的电捕焦油器式 的焦炉煤气净化等工艺 , 重钢环保搬迁 C P 工 程 2 0 m/ CP 200N 3 h焦炉煤气净 选 用 先 进 的变 温 吸附 T A工 艺 。 S 化采用 变温吸 附 T A工艺 ,有效地脱 除焦炉 煤气 中的 S 萘、 硫化氢 、 油 、 C 氨等物质 。 焦 H N、 整个装置包括焦炉煤 2 焦炉煤气精净化煤气成份要求 气脱硫 、 初脱萘 、 精脱苯系统 , 以及仪表空气 、 环冷却水 循 原料焦炉煤气杂质成份 如表 1 所示 , E机组对焦 炉 以及电力 、 G 工业氮气等单元构成 。 煤气杂质成分要求如表 2 所示 ,三菱机组对焦炉煤气杂  ̄ V A工艺基本原理。采用 T A分离气体工艺技术 )3 S 质成分要求如表 3 所示 。 从焦炉煤气 中脱除萘 、 、 苯 焦油等杂质 的过程 , 即焦炉煤 气净化过程 , 是利用各 种 T A新 型吸附剂 , S 对煤焦 油有 表 1原料焦炉煤 气杂质成份 很 强的吸附作用 ,萘及不饱 和烃也能在吸附剂表面发生 杂质成份 HS 2 N , BTX HC 焦 油 萘 有 机 硫 H .. N 聚合反应 , 生成分子量大的聚合 物 。 其次采用变温 吸附 , g Nm3 / ≤ O.0 3 ≤ 0_5 0 ≤4 05 . ≤ 0 0 ≤0. 0.5 .5 5 0 利用 吸附剂在不 同温度下对烃类化合物和其他较高沸点 表 2 GE机组对焦炉煤 气杂质成分 要求 化合物 的吸附性质的差异, 对气体进行分离净化的一种 混 合 煤 气 杂 质 含 量 氨 苯 硫 化 氢 焦 油 萘 H N 粉 尘 C 方法 。 实现吸附一解析过程 的循环。 m/ ( 态 ) gm 标 5 65 1 8 0 3 6 — 5 1 ②1 A工艺流程 简述 。 1 s 根据净化煤气产 品指标 , 本装 置采用 “ 精两段 串联塔式全 干法净化” 粗 工艺 , 在脱 除焦

焦炉煤气变压吸附制氢新工艺_宁红军

体积分数 /% 55 . 5 0. 43 8 . 1 5. 86 2 . 86 23. 68 3. 2 0. 31

组成

m g/Nm

HCN

ቤተ መጻሕፍቲ ባይዱ

193

3 000 ~ 4 000

100 ~ 400

- 6

0 . 21 4 000~ 5 000

注 : NH 3 含 量为 ( 50 ~ 100) 10 。

- 6

10 , NO 含 量 为 1 . 6

48

河南化工 HENAN CH EM ICAL I NDU STRY

2007 年

第 24 卷

焦炉煤气变压吸附制氢新工艺

宁红军 , 赵新亮 , 曹晓宝

(平顶山市三源制氢有限公司 , 河南 平顶山 467001 )

摘

要 : 变压吸附制氢气体分离技术在工业上得到 了广泛 应用 , 已逐步 成为一 种主要 的气体 分离技术 。 本文重 点

介绍变 压吸附技术在焦炉煤气制氢新工艺上的开发与利用 , 并 对变压吸附技术在焦炉煤气实际应用作详细说明 。 关键词 : 变压吸附 ( PSA 法 ) ; 压缩 ; 冷冻 ; 二段分离 中图分 类号 : TQ 116. 23 文献标识码 : B 文章编 号 : 1003- 3467( 2007) 11- 0048- 03

图 1 制氢装置工艺流程图

本装置工艺流程分为 5 个工序: 原料气压缩工 序 ( 简 称 100 工序 ); 冷冻净 化分离 ( 简称 200 工 序 ) ; PSA- C /R 工序及精脱硫 ( 简称 300 工序 ); 半 产品气压缩 (简称 400 工序 ) ; PSA - H 2 工序及脱氧 (简称 500 工序 )。 本装置所用原料气是 来自焦化公司的焦炉煤 气, 主要用于锅炉、 化工产品原料气及城市煤气; 因 净化难度高, 故气体质量较差 , 分离等级较低, 因此 杂质的净化分离均以该公司使用的这套工艺装置实 现的。原料煤气组分数据见下页表 1 。

焦炉煤气中粗苯的回收工艺设计

焦炉煤气中粗苯的回收工艺设计1. 简介焦炉煤气是炼焦过程中产生的一种有机气体,通常含有一定量的粗苯等有机物。

粗苯是一种重要的有机化工原料,广泛用于合成染料、塑料、橡胶等产品。

因此,有效回收焦炉煤气中的粗苯对于资源利用和环境保护具有重要意义。

本文将针对焦炉煤气中粗苯的回收工艺进行设计,通过合理的操作流程和设备配置,实现粗苯的高效回收利用。

2. 工艺流程本工艺设计主要分为粗苯回收、净化和分离三个步骤。

具体流程如下:2.1 粗苯回收步骤焦炉煤气中粗苯的回收主要通过吸附分离的方法进行,在本工艺中采用活性炭吸附剂。

1. 煤气预处理:将焦炉煤气经过除尘、脱硫等预处理工艺,去除煤气中的颗粒物和硫化物等杂质。

2. 吸附分离:将经预处理的焦炉煤气进入吸附塔,通过与活性炭吸附剂的接触,将粗苯吸附在活性炭表面形成富集液,从而实现粗苯的回收。

3. 吸附剂再生:吸附完粗苯的活性炭吸附剂需要进行再生,常见的再生方法包括热解和蒸汽吹扫。

在本工艺中,采用蒸汽吹扫的方法进行再生,通过高温蒸汽将吸附剂表面的粗苯蒸发,从而得到再生后的活性炭吸附剂。

2.2 净化步骤为了进一步提高粗苯的纯度,减少杂质含量,需要对吸附后的富集液进行净化处理。

1. 液体分离:将富集液通过分离器进行液体固体分离,分离后的液体即为含有粗苯的溶液。

2. 溶剂回收:将含有粗苯的溶液通过蒸馏列进行分馏,将粗苯和溶剂分离。

溶剂可以通过冷凝回收再利用,减少溶剂的消耗。

2.3 分离步骤将得到的粗苯进行进一步净化和分离。

1. 精馏塔分离:采用精馏塔进行粗苯的进一步分离,得到高纯度的粗苯产品。

2. 副产品处理:在精馏过程中,会得到一些低沸点的副产品,这些副产品可以进一步加工利用或进行处理,以达到资源最大化利用的目的。

3. 设备配置本工艺设计涉及的主要设备有:煤气预处理设备、吸附塔、再生设备、分离器、蒸馏列、精馏塔等。

根据实际生产需求和技术条件,可以进行合理的设备尺寸和数量选择,以确保工艺流程的平稳运行和高效回收。