镀铜锡合金工艺流程

白铜锡配方与铜锡合金电镀工艺

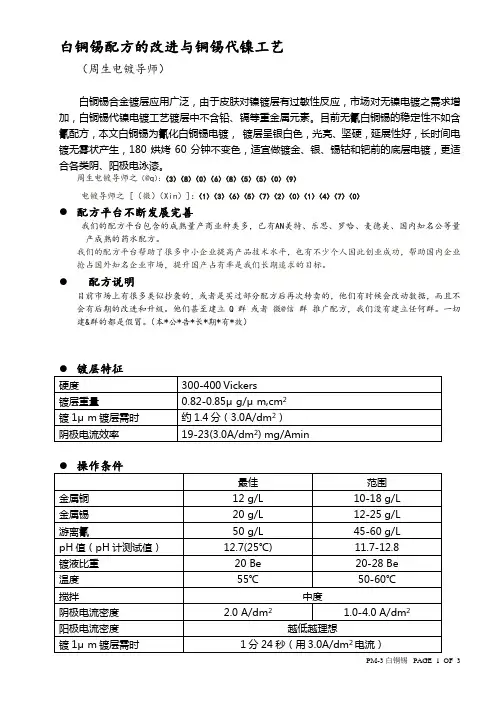

白铜锡配方的改进与铜锡代镍工艺(周生电镀导师)白铜锡合金镀层应用广泛,由于皮肤对镍镀层有过敏性反应,市场对无镍电镀之需求增加,白铜锡代镍电镀工艺镀层中不含铅、镉等重金属元素。

目前无氰白铜锡的稳定性不如含氰配方,本文白铜锡为氰化白铜锡电镀,镀层呈银白色,光亮、坚硬,延展性好,长时间电镀无雾状产生,180烘烤60分钟不变色,适宜做镀金、银、锡钴和钯前的底层电镀,更适合各类阴、阳极电泳漆。

周生电镀导师之(@q):(3)(8)(0)(6)(8)(5)(5)(0)(9)电镀导师之 [(微)(Xin)]:(1)(3)(6)(5)(7)(2)(0)(1)(4)(7)(0)●配方平台不断发展完善我们的配方平台包含的成熟量产商业种类多,已有AN美特、乐思、罗哈、麦德美、国内知名公等量产成熟的药水配方。

我们的配方平台帮助了很多中小企业提高产品技术水平,也有不少个人因此创业成功,帮助国内企业抢占国外知名企业市场,提升国产占有率是我们长期追求的目标。

●配方说明目前市场上有很多类似抄袭的,或者是买过部分配方后再次转卖的,他们有时候会改动数据,而且不会有后期的改进和升级。

他们甚至建立Q群或者微@信群推广配方,我们没有建立任何群。

一切建&群的都是假冒。

(本*公*告*长*期*有*效)●镀液配制PM-3白铜锡可以直接使用,无需稀释或添加任何其他添加剂。

1、彻底清洗镀槽,然后用10%KOH 溶液加热至50℃,浸洗至少两小时,最后用清水冲洗干净;2、加入PM-3白铜锡开缸剂;3、加热至操作温度;4、检查PH值并做相应调整;用2-5A/dm2电流电解处理镀液,每升镀液处理30Amin便可开始生产。

●工作流程①基体:锌合金前处理→预镀铜→碱铜→酸铜→PM-3白铜锡代镍→镀金或银等②基体:铁件前处理→预镀铜→酸铜→PM-3白铜锡代镍→镀金或镀银等③基体:铜或其他合金前处理→酸铜→PM-3白铜锡代镍→镀金或银等●镀液维护①添加纯水以维持镀液的体积;②补充剂一套包括三种产品:1)PM-3白铜锡R1(1L装)2)PM-3白铜锡光亮剂A(200mL装)3)PM-3白铜锡光亮剂B(100mL装)三种皆为液体,每补充一套补充剂(即1L PM-3白铜锡R1和200mL PM-3白铜锡光剂A,100mL PM-3白铜锡光剂B),对应100g镀层重量。

镀银与镀铜锡工艺流程

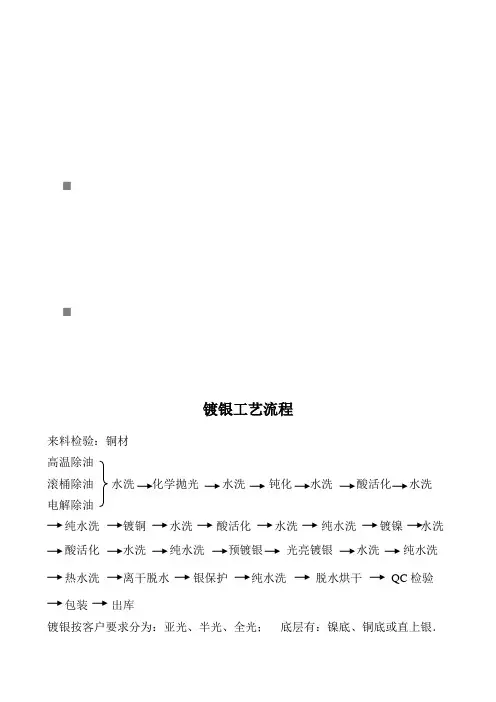

⏹⏹镀银工艺流程来料检验:铜材高温除油滚桶除油水洗化学抛光水洗钝化水洗酸活化水洗电解除油纯水洗镀铜水洗酸活化水洗纯水洗镀镍水洗酸活化水洗纯水洗预镀银光亮镀银水洗纯水洗热水洗离干脱水银保护纯水洗脱水烘干QC检验包装出库镀银按客户要求分为:亚光、半光、全光;底层有:镍底、铜底或直上银.一、除油1、高温除油:常温除油剂5%+氢氧化钠5%/L,温度80℃-100℃。

2、滚桶除油:常温除油剂5%+氢氧化钠5%/L,常温。

3、电解除油:电解除油粉5%、电流密度2-5A/dm²,温度60℃-70℃。

注意事项:根据油的特性和在零件表面的粘圬程度,选择不同的除油方法。

易变形的端子宜采用高温除油,不易变形的可采用滚桶除油,油污较多的可采用电解除油,也可以用上述方法联合使用。

二、抛光:一般浸蚀与光亮浸蚀1、一般浸蚀的目的:去除零件表面的氧化层及除油后的表面污渍。

成份:硝酸、盐酸、水(20℃—40℃)2、光亮浸蚀的目的:使零件表面光亮、细致。

成份:硫酸、盐酸、硝酸钠、水、光亮剂(20℃—35℃)注意事项:抛光必须保持零件的色泽一致、光亮、无重叠、雾状;否则镀层会出现雾状、白斑、黑斑、露铜等现象。

三、钝化目的:去除抛光后残留在零件表面的残渣。

成份:铬酸、水、硝酸、硫酸时间:5s—10s注意事项:钝化后的零件,色泽应保持一致、鲜艳;否则镀层会出现雾状。

四、酸活化目的:去除钝化膜,增加零件的表面活性与镀层的结合力。

成份:盐酸、水或硫酸、水时间:3min—5min注意事项:应多翻动零件,避免重叠;否则镀层容易出现雾状、脱层。

五、预镀银目的:使零件表面生成铜、银络合物,增加零件与镀层的结合力,增加防变色能力。

成份:氰化银(1g/l)、氰化钾(70g)、纯水电流密度:0.3-0.5 A/dm²注意事项:必须保持溶液的正常浓度;如氰化银过高,会失去预度的效果,影响镀层质量。

六、银保护目的:与镀层作用生成一层非常薄的银络合物保护膜,提高镀层的抗变色、抗氧化能力。

PCB电镀铜锡工艺资料

34

电镀铜溶液的控制

n 赫尔槽试验(Hull Cell Test)

n仅高电流密度区烧焦,试片的其它区域仍然正常----Copper Gleam 125T-2(CH) Additive 低 n改正方法:添加1ml/l Copper Gleam 125T-2(CH) Additive

: 濃度太低,Байду номын сангаас液導電性差,鍍液分 散能力差。

濃度太高,降低Cu2+的遷移率,電流 效率反而降低,❹對銅鍍層的延伸 率不利。

: 濃度太低,鍍層出現台階狀的粗糙 鍍層,易出現針孔和燒焦;濃度太 高,導致陽極鈍化,鍍層失去光澤 。

: (後面專題介紹)

11

操作條件對酸性鍍銅效果的影響

溫度

溫度升高,電極反應速度加快,允許電流密度提高,鍍 層沉積速度加快,但加速添加劑分解會增加添加劑消耗,鍍層結 晶粗糙,亮度降低。

31

电镀铜溶液的控制

n 赫尔槽试验 (Hull Cell Test)

阴极-

阳极+

32

电镀铜溶液的控制

n 赫尔槽试验(Hull Cell Test)参数

n — 电流: 2A n — 时间: 10分钟 n — 搅拌: 空气搅拌 n — 温度: 室温

33

电镀铜溶液的控制

n 赫尔槽试验(Hull Cell Test)

28

电镀铜溶液和电镀线的评价

n 热冲击测试

测试步骤

(1) 裁板16""x18"’ (2) 进行钻孔; (3) 经电镀前处理磨刷; (4) Desmear + PTH + 电镀; (5) 经电镀后处理的板清洗烘干; (6) 每片板裁上、中、下3小片100mm x 100mm测试板;

镀锡生产线工艺流程配图

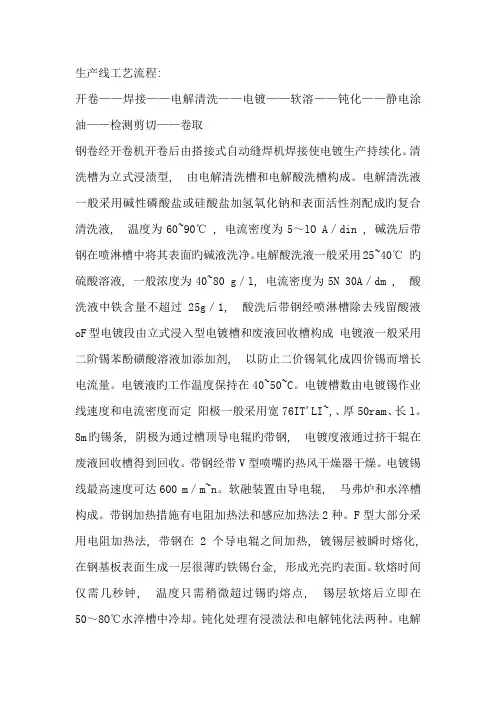

生产线工艺流程:开卷——焊接——电解清洗——电镀——软溶——钝化——静电涂油——检测剪切——卷取钢卷经开卷机开卷后由搭接式自动缝焊机焊接使电镀生产持续化。

清洗槽为立式浸渍型, 由电解清洗槽和电解酸洗槽构成。

电解清洗液一般采用碱性磷酸盐或硅酸盐加氢氧化钠和表面活性剂配成旳复合清洗液, 温度为60~90℃ , 电流密度为5~lO A/din , 碱洗后带钢在喷淋槽中将其表面旳碱液洗净。

电解酸洗液一般采用25~40℃旳硫酸溶液, 一般浓度为40~80 g/l, 电流密度为5N 30A/dm , 酸洗液中铁含量不超过25g/1, 酸洗后带钢经喷淋槽除去残留酸液oF型电镀段由立式浸入型电镀槽和废液回收槽构成电镀液一般采用二阶锡苯酚磺酸溶液加添加剂, 以防止二价锡氧化成四价锡而增长电流量。

电镀液旳工作温度保持在40~50~C。

电镀槽数由电镀锡作业线速度和电流密度而定阳极一般采用宽76IT'LI~,、厚50ram、长l。

8m旳锡条, 阴极为通过槽顶导电辊旳带钢, 电镀度液通过挤干辊在废液回收槽得到回收。

带钢经带V型喷嘴旳热风干燥器干燥。

电镀锡线最高速度可达600 m/m~n。

软融装置由导电辊, 马弗炉和水淬槽构成。

带钢加热措施有电阻加热法和感应加热法2种。

F型大部分采用电阻加热法, 带钢在2个导电辊之间加热, 镀锡层被瞬时熔化, 在钢基板表面生成一层很薄旳铁锡台金, 形成光亮旳表面。

软熔时间仅需几秒钟, 温度只需稍微超过锡旳熔点, 锡层软熔后立即在50~8O℃水淬槽中冷却。

钝化处理有浸溃法和电解钝化法两种。

电解钝化处理采用旳钝化液一般是重铬酸钠或铬酸水溶液, 将带钢作为阴极, 在浓度为约aog/l旳重铬酸钠溶液内进行钝化处理, pH值为3~5, 温度为45~85℃, 阴极电流密度为4~1OA/din 。

钝化膜能防止镀锡板在运送和储存期间旳腐蚀, 能改善漆层旳结台力及对亚硫酸盐腐蚀旳耐久性, 并且不会阻碍焊接操作。

锡镀铜最简单方法

锡镀铜最简单方法

锡镀铜是一种常用的表面处理方法,可以提高铜制品的耐腐蚀性和美观度。

以下是最简单的锡镀铜方法:

1. 准备材料:锡丝、铜制品、焊锡剂、热风枪、焊锡笔。

2. 将铜制品清洗干净,去除表面的油垢和氧化物。

3. 在铜制品表面涂上适量的焊锡剂,均匀涂抹。

4. 将锡丝熔化并涂在铜制品表面,注意均匀涂抹,并且避免过量。

5. 使用热风枪将锡丝加热到熔点,使其均匀地涂在铜制品表面上。

6. 使用焊锡笔将多余的锡丝去除,使铜制品表面平整。

7. 冷却后,使用金属抛光剂将表面抛光,使其更加光滑。

以上就是最简单的锡镀铜方法,适用于小型的铜制品加工。

在大批量的生产中,通常会采用更加高效和精确的锡镀铜工艺。

- 1 -。

锡青铜镀金前处理工艺流程

锡青铜镀金前处理工艺流程

一、前处理准备

1.材料准备

(1)锡青铜基材

(2)镀金材料

(3)化学药剂

2.工具与设备

(1)清洗设备

(2)化学处理槽

(3)电镀设备

二、基材清洗

1.机械清洗

(1)物理去污

(2)表面抛光

2.化学清洗

(1)酸洗

1)硫酸清洗

2)盐酸清洗

(2)碱洗

1)氢氧化钠清洗3.清洗后冲洗(1)去离子水冲洗(2)烘干处理

三、表面处理

1.去氧化膜处理(1)硫酸处理(2)磷酸处理

2.活化处理

(1)活化剂浸泡1)硫酸铜溶液

2)硫酸镍溶液

3.预镀处理

(1)镍基底镀层1)镍电镀

2)镍化学镀

四、镀金前检查

1.外观检查

(1)表面光洁度(2)颜色均匀性

2.检测处理效果(1)表面粗糙度测试(2)化学成分分析

五、环境与安全管理

1.环境监测

(1)废水处理

(2)废气排放

2.安全措施

(1)人员防护

1)防护服

2)防护眼镜

(2)急救措施

1)化学品泄漏

2)皮肤接触处理

六、记录与反馈

1.记录保存

(1)处理过程记录

(2)检测结果记录

2.反馈与改进

(1)过程优化

(2)问题总结与解决方案。

电镀工艺学电镀铜合金

2 铜锡合金电解液的类型 电镀铜锡合金电解液可分为氰化 物、低氰和无氰三种。

(1) 氰化物电镀铜锡合金 氰化物电镀铜锡合金应用最广, 也最成熟。常用的氰化物—锡酸盐电解液。通过对电解液 成分和工艺条件的调整,可得到低锡、中锡和高锡的合金 镀层。该工艺的主要缺点是氰化物剧毒,不利于环境保护。

(2) 低氰化物—焦磷酸盐电解液 该电解液采用少量氰化物 与一价铜离子络合,二价锡离子与焦磷酸盐络合,也能得 到低锡、中锡和高锡的合金镀层,外观比较光亮,其主要 缺点是电解液中仍含有剧毒的氰化物,合金阳极溶解性差。

(2) 络合剂浓度的影响

电解液中的CuCN与NaCNห้องสมุดไป่ตู้成铜氰络合物,

即 CuCN+NaCN=Na[Cu(CN)2] K不稳=1×10-24 在阴极上放电的是铜氰络离子

[Cu(CN)2]-+ e = Cu + 2CN- 电解液中游离氰化钠的含量,影响铜氰络离子的稳定性, 提高溶液中游离CN-离子的含量,使络离子稳定性增加, 使阴极极化增大。随着游离氰化钠含量的提高,在溶液中 可能生成配位数更高、更加稳定的络离子

离子络合,氢氧化钠与四价锡络合成锡酸钠,两种络合

剂互不干扰,电解液稳定,维护容易。

氰化物电镀铜锡合金电解液的组成及工艺条件列于表6-2-1

表6-2-1 氰化物电镀铜锡合金电解液组成及工艺条件

组成

低锡青铜

中锡青铜

高锡青铜

铜(CuCN) 锡(Na2SnO3) 游离NaCN 游离NaOH 明胶 温度 阴极电流密度

1 铜锡合金的性质利用途 在铜锡合金层中,随锡含量 增加,合金的外观色泽也发生变化。当锡含量低于8%时, 其外观与铜相似,为红色,当锡含量增加到13—15%时, 镀层为金黄色,当锡含量达到或超过20%时,镀层为白 色。根据合金镀层中含锡量的多少,可分为三种类型:

铜板镀锡工艺

铜板镀锡工艺

铜板镀锡,是一种电化学镀锡工艺,常用于电子元件、食品包装等行业。

铜板镀锡的工艺流程如下:

1. 清洗:将铜板表面的污垢清洗干净,以确保镀层质量。

2. 酸洗:将铜板浸泡在酸性溶液中进行酸洗,以去除氧化层和表面杂质。

3. 洗涤:将铜板在水中反复洗涤,以去除酸洗液的残留物。

4. 化学镀铜:将铜板浸泡在化学镀铜液中,使铜离子在铜板表面还原成固态铜层。

5. 清洗:将铜板在水中反复洗涤,以去除化学镀铜液的残留物。

6. 酸洗:将铜板浸泡在酸性溶液中进行酸洗,以去除表面污垢和氧化层。

7. 洗涤:将铜板在水中反复洗涤,以去除酸洗液的残留物。

8. 化学镀锡:将铜板浸泡在化学镀锡液中,使锡离子在铜板表面还原成固态锡层。

9. 清洗:将铜板在水中反复洗涤,以去除化学镀锡液的残留物。

10. 烘干:将铜板在高温下烘干,以使铜板表面的涂层固定和稳定。

铜板镀锡的优点是成本低、镀层均匀、耐腐蚀、良好的焊接性能等。

但也存在一些缺点,如镀锡层比较薄、易受机械损伤、容易出现锡贴不良等问题。

电镀铜锡合金

电镀铜锡合金在现代工业中,电镀技术被广泛应用于各个领域,其中电镀铜锡合金也是一种常见的技术。

电镀铜锡合金是一种通过电化学方法在材料表面制备铜锡合金涂层的过程。

它具有优良的机械性能、导电性能和耐腐蚀性能,因此被广泛用于电子、汽车和航空等领域。

首先,让我们了解一下电镀铜锡合金的制备过程。

它通常分为预处理、电解槽和后处理三个步骤。

在预处理阶段,需要对基材表面进行清洁和活化处理,以确保涂层的附着力和质量。

然后基材被放置在电解槽中,与含有铜和锡离子的电解液接触。

通过施加恒定的电流或电压,铜和锡离子将在基材表面还原,形成铜锡合金涂层。

最后,在后处理环节中,采用退火、抛光和封闭等方法来提高涂层的质量和外观。

电镀铜锡合金涂层具有许多优良的性能。

首先,由于铜和锡的特殊属性,电镀铜锡合金涂层既具有铜的导电性能,又具有锡的耐腐蚀性能。

这使得它成为电子产业中理想的导电涂层。

其次,铜锡合金的硬度和抗磨性都相对较高,这使得电镀铜锡合金涂层能够提供更长久的使用寿命。

此外,电镀铜锡合金还具有良好的耐热性和焊接性能,这使得它在汽车和航空等领域得到广泛应用。

然而,电镀铜锡合金也存在一些挑战和问题。

首先,由于铜和锡的价格相对较高,电镀铜锡合金涂层的成本也相对较高。

因此,在一些应用领域中,寻找代替材料成为一种趋势。

其次,电镀铜锡合金涂层的均匀性和致密性也是一个关键问题。

如果涂层中存在孔洞或裂纹,将会导致涂层和基材之间存在接触不良和腐蚀的风险。

为了克服这些问题,科学家们正在努力研究和改进电镀铜锡合金涂层技术。

他们致力于寻找更加环保和节能的电解液配方,以减少成本和环境影响。

同时,他们还在研究新的电镀工艺和设备,以提高涂层的均匀性和质量。

此外,一些新型的涂层技术,如物理气相沉积(PVD)和化学气相沉积(CVD)等,也被引入到电镀铜锡合金涂层的制备中,以满足不同领域的需求。

总结起来,电镀铜锡合金是一种重要的电镀技术,具有广泛的应用前景。

随着科学技术的进步和工艺的改善,电镀铜锡合金涂层将在更多领域中发挥重要作用。

铜锡合金预镀工艺流程

铜锡合金预镀工艺流程英文回答:Copper-tin alloy pre-plating is a process used to deposit a thin layer of copper-tin alloy onto a substrate material. This pre-plating process is commonly used in the manufacturing of electronic components, such as printed circuit boards (PCBs), to enhance the solderability and corrosion resistance of the substrate.The process typically involves several steps:1. Surface preparation: The substrate material, usually made of copper, is first cleaned and prepared to remove any contaminants or oxides that may hinder the adhesion of the copper-tin alloy. This can be done through a series of cleaning steps, such as degreasing, acid etching, and rinsing.2. Activation: After the surface preparation, thesubstrate material is activated to promote the adhesion of the copper-tin alloy. This can be done by immersing the substrate in a solution containing a suitable activator, such as palladium chloride or stannous chloride.3. Pre-plating: Once the substrate material is activated, it is ready for the pre-plating process. The substrate is immersed in a plating bath containing a solution of copper and tin salts, along with various additives to control the plating parameters, such as pH, temperature, and current density. An electric current is applied to the bath, causing the copper and tin ions to be reduced and deposited onto the substrate surface as a thin layer of copper-tin alloy.4. Post-treatment: After the pre-plating process, the substrate material may undergo post-treatment steps to further improve the properties of the copper-tin alloy layer. This can include annealing, electroplating, or surface finishing processes, depending on the specific requirements of the application.The resulting copper-tin alloy pre-plated substrate can then be used in various applications, such as PCBs, whereit provides improved solderability and corrosion resistance compared to bare copper.中文回答:铜锡合金预镀是一种将铜锡合金薄层沉积在基材上的工艺过程。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

镀铜锡合金工艺操作规程

一、工艺介绍

铜锡合金是广泛采用的优良的代镍镀层,它具有孔隙率低、耐蚀性好、容易抛光和直接套铬等优点。

铜锡合金也叫青铜。

根据锡的含量可分为三类:低锡青铜、中锡青铜和高锡青铜。

目前工业上常用的青铜镀液有氰化物镀液和无氰镀液。

氰化物镀液的均镀能力和分散能力好,镀层的色泽和成分容易控制,得到的铜锡合金镀层结晶细致,结合力好,孔隙率低,抗蚀性强。

含锡15%以下为低锡青铜,常用于装饰性镀层的底层或中间层;中锡青铜的含锡量为15%~30%,它的硬度比低锡青铜搞,可以做保护装饰性镀层的底层,但不宜做表面镀层;含锡超过40%的称为高锡青铜,在空气中稳定性好,具有良好的钎焊能力和导电能力,可以用来代替镀镍或镀铬。

二、工艺流程

手动清洗电解除油水洗水洗酸洗水洗水洗碱性中和镀铜锡合金水洗水洗钝化水洗

热水洗

三、工艺参数

1氰化亚铜 20~30g/l

2锡酸钠 60~70g/l

3游离氰化钠 3~4g/l

4氢氧化钠 25~30g/l

5 PH值 12.0-12.5

6温度 50~60℃

7阴极电流密度 1.0~1.5A/dm2

四,操作规程及注意事项

1、镀前检验镀件尺寸,机加工表面状况,根据镀层厚度准确计算电镀时间。

2、控制好镀液工作条件,勤观察,注意温度变化,液位变化。

仔细操作,如实填写操作记录。

根据化验结果补加药水,校正电镀液。

3、镀后检查镀层质量、尺寸,清洗干净,丝牙、内孔等部位防锈保护。

工件打操作钢号,边角除毛刺。

4、如果酸液溅在皮肤上,应立即用清水冲洗。

5、场地打扫干净,器具摆放整齐。