无铅喷锡与沉锡工艺在

关于PCB板表面处理,镀金和沉金工艺的区别

关于PCB板表面处理,镀金和沉金工艺的区别

一、PCB板表面处理

PCB板的表面处理工艺包括:抗氧化,喷锡,无铅喷锡,沉金,沉锡,沉银,镀硬金,全板镀金,金手指,镍钯金OSP等。

要求主要有:成本较低,可焊性好,存储条件苛刻,时间短,环保工艺,焊接好,平整。

喷锡:喷锡板一般为多层(4-46层)高精密度PCB样板,已被国内多家大型通讯、计算机、医疗设备及航空航天企业和研究单位采用。

金手指(connecting finger)是内存条上与内存插槽之间的连接部件,所有的信号都是通过金手指进行传送的。

金手指由众多金黄色的导电触片组成,因其表面镀金而且导电触片排列如手指状,所以称为“金手指”,金手指板都需要镀金或沉金。

金手指实际上是在覆铜板上通过特殊工艺再覆上一层金,因为金的抗氧化性极强,而且传导性也很强。

不过因为金昂贵的价格,目前较多的内存都采用镀锡来代替,从上个世纪90年代开始锡材料就开始普及。

目前主板、内存和显卡等设备的“金手指”几乎都是采用的锡材料,只有部分高性能服务器/工作站的配件接触点才会继续采用镀金的做法,价格自然不菲的。

二、镀金和沉金工艺的区别

沉金采用的是化学沉积的方法,通过化学氧化还原反应的方法生成一层镀层,一般厚度较厚,是化学镍金金层沉积方法的一种,可以达到较厚的金层。

镀金采用的是电解的原理,也叫电镀方式。

其他金属表面处理也多数采用的是电镀方式。

在实际产品应用中,90%的金板是沉金板,因为镀金板焊接性差是他的致命缺点,也是导致很多公司放弃镀金工艺的直接原因!

沉金工艺在印制线路表面上沉积颜色稳定,光亮度好,镀层平整,可焊性良好的镍金镀层。

喷锡与沉锡异同点及化学沉锡常见问题分析

喷锡与沉锡异同点及化学沉锡常见问题分析PCB沉锡工艺是为有利于SMT与芯片封装而特别设计的在铜面上以化学方式沉积锡金属镀层,是取代Pb-Sn合金镀层制程的一种绿色环保新工艺,已广泛应用于电子产品、五金件、装饰品等。

印刷线路板有两个较为常用的工艺:喷锡和沉锡。

喷锡,主要是将PCB板直接侵入到熔融状态的锡浆里面,在经过热风整平后,在PCB铜面会形成一层致密的锡层,厚度一般为1um-40um。

沉锡,主要是利用置换反应在PCB板面形成一层极薄的锡层,锡层厚度大约在在0.8um-1.2um之间,沉锡工艺更普遍应用在线路板表面处理工艺当中。

化学沉锡常见技术问题分析化学沉锡是PCB沉锡工艺的一种,应用较为普遍,其工作原理是通过改变铜离子的化学电位使镀液中的亚锡离子发生化学置换反应,其实质是电化学反应。

被还原的锡金属沉积在铜基材的表面上形成锡镀层,且其浸锡镀层上吸附的金属络合物对锡离子还原为金属锡起催化作用,以使锡离子继续还原成锡,其化学反应方程式为2Cu+4TU+Sn2→2Cu+(TU)2+Sn。

化学沉锡层的厚度大约在在1um-40um之间,表面结构较为致密,硬度较大,不容易刮花;喷锡在生产过程中只有纯锡,所以表面容易清洗,正常温度下可以保存一年,并且在焊接的过程中不易出现表面变色的问题;沉锡,锡厚大约在在0.8um-1.2um之间,表面结构较为松散,硬度小,容易造成表面刮伤;沉锡是经过复杂的化学反应,药剂较多,所以不容易清洗,表面容易残留药水,导致在焊接中易出现异色问题,保存时间较短,正常温度下可以保存三个月,如果时间久会出现变色。

化学沉锡板的主要缺陷表现为锡面发暗、锡面污染导致的可焊性不良问题,经过大量数据分析及现场调查,基本确定造成原因主要由以下几个方面,首先,生产过程药液拖带消耗:因锡槽药水具有粘度较大特性,致使生产带出量较大,从而导致锡槽药液消耗量大。

同时,由于锡槽槽液大量带入硫脲洗槽,造成硫脲洗槽铜含量上升快,影响生产板清洗效果,易。

无铅喷锡SMT上锡不良的几种分析思路

无铅喷锡在SMT上锡不良的几种分析思路1、无铅喷锡的历史演变:热风整平作为一种PCB焊锡面的表面处理方式在PCB行业已广泛应用了数十年,然而自WEEE(Waste from Electrical and Electronic Equipment)和ROHS(Restriction of Use of Hazardous Substances)的先后出台,所有电子产品无铅化的转变让所有人意识到有铅制程的气数已尽。

国内也于2007年6月份开始了无铅化的进程推进,无铅的表面处理方式也随之发展。

于是出现了多种无铅表面处理方式:(1)化学浸镍金(ENIG:Electroless Nickel and Immersion Gold)。

(2)化学浸锡(I—Tin:Immersion Tin)。

(3)化学浸银(I.Ag:Immersion Sliver)。

(4)有机保护膜(OSP:Organic Solderability Preservatives)。

(5)无铅焊料热风整平(HASL:Tot Air Solder Levelling)。

本文重点介绍此种表面处理方法在SMT 生产过程中上锡不良的几种因素及处理对策。

2、无铅喷锡的工艺方法:要解决无铅喷锡在SMT生产时出现上锡不良,首先得对无铅喷锡工艺有个详细的了解。

下面介绍的为无铅喷锡工艺方法。

无喷锡分为垂直喷锡和水平喷锡两种,其主要作用为:A、防治裸铜面氧化;B、保持焊锡性.喷锡的工艺流程为:前清洗处理→预热→助焊剂涂覆→垂直喷锡→热风刀刮锡→冷却→后清洗处理A.前清洗处理:主要是微蚀铜面清洗,微蚀深度一般在0.75—1。

0微米,同时将附着的有机污染物除去,使铜面真正的清洁,和融锡有效接触,而迅速的生成IMC;微蚀的均匀会使铜面有良好的焊锡性;水洗后热风快速吹干;B.预热及助焊剂涂敷预热带一般是上下约1.2米长或4英尺长的红外加热管,板子传输速度取决于板子的大小,厚度和其复杂性;‘60mil(1。

无铅喷锡工艺流程解析

无铅喷锡工艺流程解析

表面处理工艺:

目前我司实际生产的表面处理有:①无铅喷锡、②沉银、③OSP、④沉金、⑤电金、⑥镀金手指;其表面处理主要根据客户需求在绿油后的裸铜待焊面上进行处理,并在铜面上长成一层物质,防止氧化或硫化;在电子零件组装焊接时加强元器件与焊点的结合力及通导传递能力。

本次主要介绍①无铅喷锡、②沉银、③OSP、④沉金工艺。

无铅喷锡工艺流程:

热风整平又称喷锡,将电路板浸入熔融的焊料中,再利用热风将印制板表面及金属化孔内的多余焊料吹掉,从而得一个平滑、均匀光亮的焊料涂覆层—锡;无铅喷锡(含铅小于0.1%)

沉银工艺流程:

银是一种白色、柔软易延展且可锻铸的金属元素,其在任何物质上皆具有最佳的热力及电传导性;银可轻易的被溶解成离子溶液镀于需覆盖银金属的物质表层,浸镀银制程便是作为电路板得到银金属的方式,板面沉积的银厚仅约为0.1-0.5um

OSP工艺流程:

有机保焊剂(简称OSP)的功能就是在绿油后的裸铜待焊面上进行涂布处理,并在铜面上长成一层有机铜错化物的皮膜。

沉金工艺流程:

在绿油后的裸铜待焊面上进行化学处理,使铜面上长成一层薄金,金纯度99.99%,硬度低于80 Knoop,密度19.3g/cm2。

喷锡、沉银、沉锡培训资料

12-30 psi

240-260℃

锡液位 Sn water level 水平机 HASL machine 锡泵转速 Sn pump rotate speed

5.00-6.00 inches

5-9 M/min

上风刀角度 Upper air knife angle

2-5

下风刀角度Down air knife angle

喷锡基本操作规范及生产参数

1、基本操作规范: 喷锡(待喷锡存放及取板)HASL Storing before HASL

项目

tem

要求

requirement

戴手套wear

glove

必须

need

L架放板数 量

Panel quantity on L table

≤100块

Less than 100 pnls

蓝色存板盆

(Blue Basin)

其它: (Others) 1.将即将过沉银/ENTEK的板手 动放置于放板平台上

1.Moving the boards from Entek store area to the loading table with two hands

2.板竖直放置;且每排20片或25片 间用纸皮或光树脂板隔开; 3.出货单元为1×1或1×2的板及 板厚大于2mm的板放板时每块隔 纸皮; 4.出货尺寸大于12“×12”需斜放 在L型车上。 Surface Finish-02

喷锡(出货暂存及出板) Storing after HASL/Transferring to next process

项目item 要求

requirement

戴手套wear

glove

需要need

无铅喷锡工艺简介

五.无铅喷锡工艺控制要点.

(以垂直无铅喷锡为对象) 垂直喷锡机主要参数 喷锡机锡缸温度的恒温性 锡缸焊料的成份控制 锡厚

•垂直喷锡机主要参数

-------------板厚和层数

板上升速度--------------风刀与板间距-----------------------

-------------风刀角度 -------------风刀气压和温度

Time

•不同的合金对锡缸的腐蚀

测试方法

Heating Plate

Stainless Steel Coupons

Heating Plate

Solder

•不同的合金对锡缸的腐蚀

测试方法

X-Ray Analysis

Solder

Stainless Steel

•不同的合金对锡缸的腐蚀

测试结果

%Tin Detected on Stainless Steel Surface After 90 Minutes at 600°C*

无铅喷锡对助焊剂的要求较高,所以选用助焊剂时应充 分考虑助焊剂活性,热稳定性,易清洗性,挥发性,烟雾,以 及粘度等特性.

2.无铅喷锡一般参数

锡槽温度 : 260 度—275度 热风温度 : 300度—400度 总气压: 6bar---8bar,最好>7bar 风刀压力: 2----6bar 风刀角度 : 根据机器不同,有所差别 浸锡时间 : 2—6秒或2—3秒连喷2次(在生产中根

浸锡时间---------------------

--------------锡缸温度

•垂直喷锡机主要参数

Printed Circuit Board

Material

Dip Time (dependent on board

OSP表面处理工艺简介

Waste

Easy Difficult Difficult Difficult

Ionic residues Lowest Fair

Fair Highest

PAGE 7

PCB表面处理优点比较

工艺 机理

优点

沉镍金ENIG (Electroless Nickel

Immersion Gold)

先在电路板裸铜表 面反应沉积形成一 层含磷7-9%的镍镀 层,厚度约3-5um, 再于镍表面置换一 层厚度约0.050.15um的纯金层。

通过一种替代咪唑(1,3-二氮杂茂)衍生物的活性组分 与金属铜表面发生的化学反应,Glicoat-SMD F2 在PCB的 线路和通孔等焊接位置会形成均质、极薄、透明的有机涂 覆层。优良的耐热性,能适用于免洗助焊剂和锡膏。

PAGE 10

Glicoat-SMD F2 反应机理

Cu

Cu

Cu

Cu

N

N

N

R N

R N

R N

Cu

Cu

Cu

Cu

N

R N

Cu

N

R N

Cu PCB

N

R N

Cu

N R

N

N R

N

Cu

PAGE 11

OSP制程工艺流程

除油

微蚀

防氧化 PAGE 12

OSP关键流程控制方案

关键流程

微蚀: 微蚀深度及返工次数 防氧化: 膜厚

PAGE 13

为什么需要特殊管制微蚀深度?

H2SO4-H2O2体系

过硫酸盐体系

PAGE 15

微蚀深度管制

1、微蚀深度:1.5-2.5um 2、返工次数:<2次 3、微蚀体系:H2SO4-H2O2体系

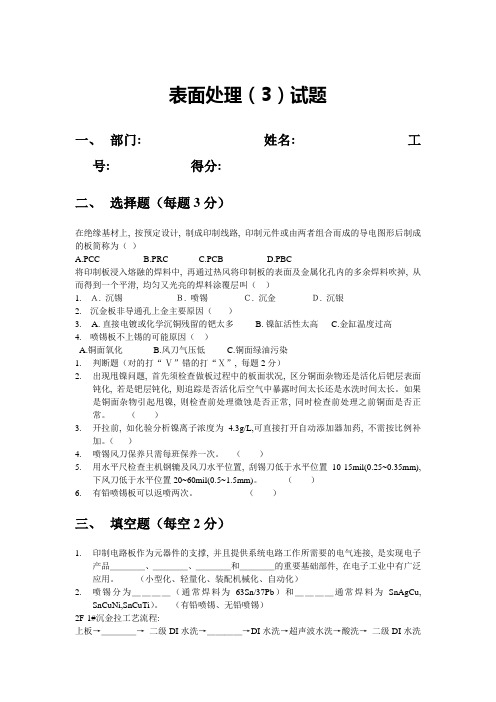

表面处理(3)试题

表面处理(3)试题一、部门: 姓名: 工号: 得分:二、选择题(每题3分)在绝缘基材上, 按预定设计, 制成印制线路, 印制元件或由两者组合而成的导电图形后制成的板简称为()A.PCCB.PRCC.PCBD.PBC将印制板浸入熔融的焊料中, 再通过热风将印制板的表面及金属化孔内的多余焊料吹掉, 从而得到一个平滑, 均匀又光亮的焊料涂覆层叫()1.A. 沉锡B. 喷锡C. 沉金D. 沉银2.沉金板非导通孔上金主要原因()3. A. 直接电镀或化学沉铜残留的钯太多 B. 镍缸活性太高 C.金缸温度过高4.喷锡板不上锡的可能原因()A.铜面氧化B.风刀气压低C.铜面绿油污染1.判断题(对的打“Ⅴ”错的打“Ⅹ”, 每题2分)2.出现甩镍问题, 首先须检查做板过程中的板面状况, 区分铜面杂物还是活化后钯层表面钝化, 若是钯层钝化, 则追踪是否活化后空气中暴露时间太长还是水洗时间太长。

如果是铜面杂物引起甩镍, 则检查前处理微蚀是否正常, 同时检查前处理之前铜面是否正常。

()3.开拉前, 如化验分析镍离子浓度为4.3g/L,可直接打开自动添加器加药, 不需按比例补加。

()4.喷锡风刀保养只需每班保养一次。

()5.用水平尺检查主机钢辘及风刀水平位置, 刮锡刀低于水平位置10-15mil(0.25~0.35mm),下风刀低于水平位置20~60mil(0.5~1.5mm)。

()6.有铅喷锡板可以返喷两次。

()三、填空题(每空2分)1.印制电路板作为元器件的支撑, 并且提供系统电路工作所需要的电气连接, 是实现电子产品____、____、____和____的重要基础部件, 在电子工业中有广泛应用。

(小型化、轻量化、装配机械化、自动化)2.喷锡分为____(通常焊料为63Sn/37Pb)和____通常焊料为SnAgCu,SnCuNi,SnCuTi)。

(有铅喷锡、无铅喷锡)2F-1#沉金拉工艺流程:上板→____→二级DI水洗→____→DI水洗→超声波水洗→酸洗→二级DI水洗→预浸→____→DI水洗→后浸→二级DI水洗→____→____→化学金→二级金回收→DI水洗→DI水洗→下板。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

两种工艺的差异

无铅喷锡工艺与沉锡工艺差异点

制程工艺

项目 工艺流程

无铅喷锡工艺 前处理→无铅喷锡→ 测试→成型→外观检查

沉锡工艺 测试→化学处理→沉锡 →成型→外观检查

工艺原理

将PCB板直接浸入熔融状 态的锡浆中,经过热风整 利用置换反应在PCB板面形 平后,在PCB铜面形成一 成一层极薄的锡层 层致密的锡层

5.无铅喷锡在生产过程中只有纯锡与flux, 表面容易清洗,易返工.而沉锡是须经过复 杂的化学反应,药剂较多,不易清洗,表 面易残留药水,易导致在焊接中出现异色. 且不易返工.

6.无铅喷锡的产品可焊性极好,而沉锡产品 易出现上锡不良.

无铅喷锡工艺的优缺点

7.无铅喷锡的产品的性能&功能更稳定,可 靠性好.

两种工艺的差异

无铅喷锡工艺与沉锡工艺差异点

制程工艺

项目

无铅喷锡工艺

沉锡工艺

锡层厚度在1um~40um之间, 锡厚在0.8um-1.2um之间,表面 表面结构致密;硬度较大, 结构松散,硬度小;极易造成 不易刮花 表面刮伤等不良 物理特性 喷锡在生产过程中只有纯锡 与flux,表面容易清洗,正常 温度下可以保存一年,且在 焊接过程中不易出现表面变 色的问题 表面较光亮,美观, 沉锡是经过复杂的化学反应, 药剂较多,不易清洗,表面易 残留药水,导致在焊接中易出 现异色的问题;且保存时间较 短,正常温度下可以保存三个 月,如果时间久会出现变色. 表面为淡白色,无光泽,易变色

外观特点

无铅喷锡工艺的优缺点

1.无铅喷锡工艺能更好的保证产品的功能.

根据无铅喷锡与沉锡工艺流程可知:无铅喷锡 工艺流程中测试工位在无铅喷锡之后,即使在此无 铅喷锡过程中出现功能不良,在后面的测试中也可 以检测出,故这样能更好保证产品的功能.而沉锡工 艺因其沉锡后未测试,将无法保证产品功能.

2.无铅喷锡的表面较光亮,美观.而沉锡表面 为淡白色,无光泽.

8.因工艺能力决定,无铅喷锡的产品表面平 整度较差,一般表面平整度会控制在10微 米左右.沉锡工艺可控制在2微米之内.

综上所述:在X238机种上,我们建 议将沉锡工艺该为无铅喷锡工艺.

Thank y u

Hale Waihona Puke 无铅喷锡工艺的优缺点3.无铅喷锡的表面结构致密,硬度大,不易刮 花,氧化,呈异色;而沉锡表面结构松散,硬度 小,极易造成表面刮伤,氧化等外观不良.

4.经真空包装无铅喷锡产品在正常温度下 可以保存一年,且表面不易变色;经真空包 装沉锡产品在正常温度下,仅可保存六个 月,且表面会出现变色.

无铅喷锡工艺的优缺点

无铅喷锡与沉锡工艺在 X238机种上的优缺点

Prepared By: chenjing Date: Oct.21, 2006

Index

一.两种工艺的相同点 二.两种工艺差异 1>原理不同 2>工艺流程不同 3>物理特性不同 4>产品效果不同 三.无铅喷锡工艺的优缺点

两种工艺的相同点

无铅喷锡与沉锡工艺,都是为了 适应无铅焊接要求的而进行的一种 表面处理方式.