冷却栅管的热分析和铜块和铁块的水冷分析

Ansys 热分析实例(多芯片组件加散热器(热沉)的冷却分析)

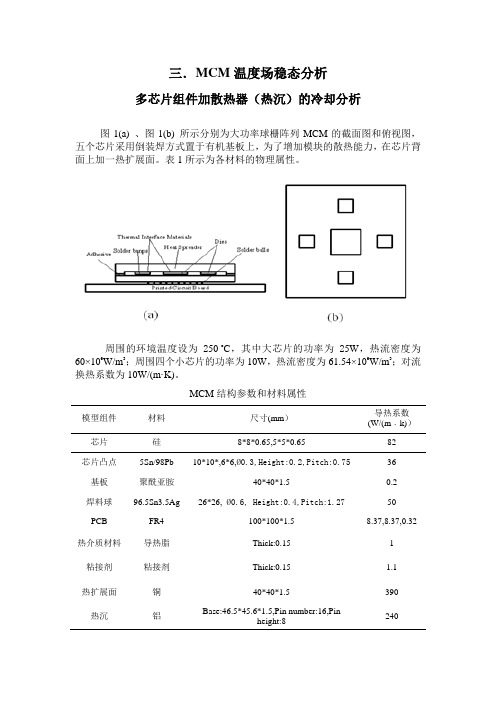

三.MCM温度场稳态分析多芯片组件加散热器(热沉)的冷却分析图1(a) 、图1(b) 所示分别为大功率球栅阵列MCM的截面图和俯视图,五个芯片采用倒装焊方式置于有机基板上,为了增加模块的散热能力,在芯片背面上加一热扩展面。

表1所示为各材料的物理属性。

周围的环境温度设为250 o C,其中大芯片的功率为25W,热流密度为60×106W/m3;周围四个小芯片的功率为10W,热流密度为61.54×106W/m3;对流换热系数为10W/(m·K)。

MCM结构参数和材料属性模型组件材料尺寸(mm)导热系数(W/(m﹒k))芯片硅8*8*0.65,5*5*0.65 82芯片凸点5Sn/98Pb 10*10*,6*6,Ø0.3,Height:0.2,Pitch:0.7536 基板聚酰亚胺40*40*1.5 0.2焊料球96.5Sn3.5Ag 26*26,Ø0.6, Height:0.4,Pitch:1.2750PCB FR4 100*100*1.5 8.37,8.37,0.32 热介质材料导热脂Thick:0.15 1粘接剂粘接剂Thick:0.15 1.1热扩展面铜40*40*1.5 390热沉铝Base:46.5*45.6*1.5,Pin number:16,Pinheight:8240分析从而导致器件性能变化和可靠性的下降。

热场分析和设计是MCM设计中一个重要的环节[3]。

MCM器件中的热应力来自两个方面,即来自MCM模块内部和MCM模块所处的外部环境所形成的热应力,这些热应力都会影响到器件的电性能、工作频率、机械强度和可靠性。

随着MCM集成度的提高和体积的缩小,尤其是对于集成了大功率芯片的MCM ,其内部具有多个热源,热源之间的热耦合作用较强,单位体积内的功耗很大,由此带来的芯片热失效和热退化现象突出。

有资料表明,器件的工作温度每升高10o C,其失效率增加1倍[4]。

拖拉机水冷系统的设计及散热分析

拖拉机水冷系统的设计及散热分析拖拉机是一种重型农业机械,长时间工作会产生大量的热量。

为了确保拖拉机的正常运作,必须设计一个有效的水冷系统来对发动机和其他重要部件进行冷却。

本文将对拖拉机水冷系统的设计及散热分析进行详细介绍。

拖拉机水冷系统的设计主要包括散热器、水泵、水管和冷却液等组成部分。

散热器是水冷系统的关键部分,它通过将冷却液与外界空气进行热交换来降低冷却液的温度。

散热器由许多密密麻麻的小管组成,这些小管内流动着冷却液,而外界空气通过这些小管进行散热,从而将热量带走。

水泵的作用是将冷却液从散热器循环送回发动机,保持发动机的正常运行温度。

散热分析是确定散热器是否适合拖拉机及其工作环境的过程。

在分析散热性能之前,需要确定拖拉机的散热需求。

拖拉机的散热需求主要与发动机的功率、工作时间和工作条件有关。

一般来说,散热需求越大,所需的散热器尺寸和性能就越高。

在进行散热分析时,需要考虑以下几个因素:首先是散热器的表面积和热传导性能。

散热器的表面积越大,能够与外界空气进行热交换的面积就越大,从而提高散热效率。

热传导性能指的是冷却液在散热器内的流速和换热速率,这将影响散热器的冷却效果。

其次是空气流通性能。

散热器所处的位置和拖拉机的结构会影响空气的流通情况,因此需要确保空气能够顺畅地通过散热器,以提高散热效果。

最后是冷却液的选择。

冷却液应具有高的热容量和导热性能,以便更好地吸收和传输热量。

在实际的水冷系统设计中,还需要考虑到温度控制和压力控制。

温度控制主要通过调节水泵的转速和冷却液的流量来实现。

而压力控制则是通过安装冷却液蓄压器来实现,它能够在系统中保持一定的冷却液压力,以确保冷却液能够顺利循环。

总之,拖拉机水冷系统的设计及散热分析是为了确保拖拉机能够长时间高效运行的重要工作。

通过合理的设计和细致的散热分析,可以提高拖拉机的冷却效果,延长其使用寿命,并确保农业工作的顺利进行。

液冷管脉冲实验报告(3篇)

第1篇一、实验目的1. 了解液冷管的工作原理及性能特点。

2. 掌握液冷管脉冲实验的操作方法。

3. 分析液冷管脉冲实验的结果,评估液冷管的性能。

二、实验原理液冷管是一种利用液体作为冷却介质的冷却设备,通过液体在管内流动带走热量,从而达到冷却的目的。

液冷管脉冲实验是通过在液冷管中产生脉冲压力波,模拟实际工作状态,以评估液冷管的性能。

三、实验设备1. 液冷管实验装置:包括液冷管、水箱、水泵、压力传感器、温度传感器等。

2. 数据采集系统:用于实时采集实验数据。

3. 计算机及软件:用于数据处理和分析。

四、实验步骤1. 准备实验装置:将液冷管、水箱、水泵、压力传感器、温度传感器等设备连接好,确保各连接处密封良好。

2. 设置实验参数:根据实验要求设置水泵转速、液冷管进出口压力等参数。

3. 启动水泵:启动水泵,使液体在液冷管中流动,形成稳定的流动状态。

4. 产生脉冲压力波:通过调节水泵转速或改变进出口压力,使液体在液冷管中产生脉冲压力波。

5. 数据采集:启动数据采集系统,实时采集液冷管进出口压力、温度等数据。

6. 实验结束:关闭水泵,停止实验。

五、实验结果与分析1. 实验数据:(1)液冷管进出口压力变化曲线(2)液冷管进出口温度变化曲线2. 结果分析:(1)液冷管进出口压力变化分析从实验数据可以看出,在脉冲压力波作用下,液冷管进出口压力波动较大。

这是由于脉冲压力波在液冷管内传播时,受到液冷管壁的阻尼作用,导致压力波衰减。

同时,液冷管内液体流动速度的变化也会对压力产生影响。

(2)液冷管进出口温度变化分析实验结果表明,在脉冲压力波作用下,液冷管进出口温度波动较大。

这是由于脉冲压力波在液冷管内传播时,液体流动速度的变化导致热量传递效率的变化。

在脉冲压力波作用下,液冷管进出口温度变化幅度较大,说明液冷管的冷却性能较好。

六、实验总结1. 液冷管脉冲实验可以有效地评估液冷管的性能,为液冷管的设计和优化提供依据。

2. 在实验过程中,应注意液冷管进出口压力和温度的监测,以确保实验数据的准确性。

冷却栅管的热分析和铜块和铁块的水冷分析

实验要求:1、通过对冷却栅管的热分析练习,熟悉用ANSYS 进行稳态热分析的基本过程,熟悉用直接耦合法、间接耦合法进行热应力分析的基本过程。

2、通过对铜块和铁块的水冷分析,熟悉用ANSYS 进行瞬态热分析的基本过程。

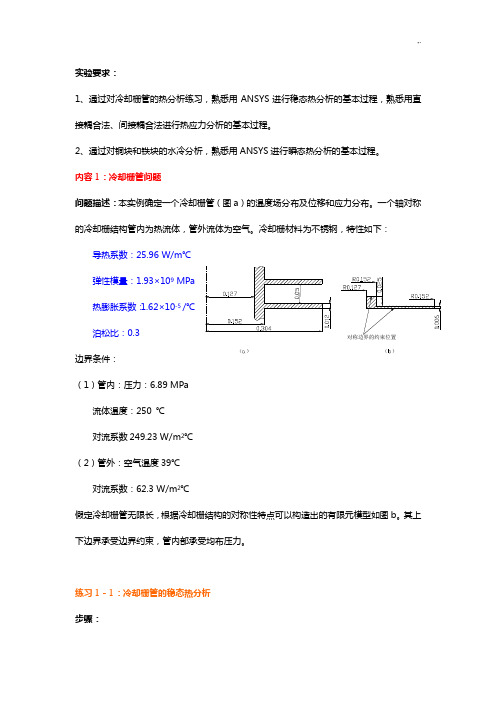

内容1:冷却栅管问题问题描述:本实例确定一个冷却栅管(图a )的温度场分布及位移和应力分布。

一个轴对称的冷却栅结构管内为热流体,管外流体为空气。

冷却栅材料为不锈钢,特性如下:导热系数:25.96 W/m ℃弹性模量:1.93×109 MPa热膨胀系数:1.62×10-5 /℃ 泊松比:0.3边界条件:(1)管内:压力:6.89 MPa流体温度:250 ℃对流系数249.23 W/m 2℃(2)管外:空气温度39℃对流系数:62.3 W/m 2℃假定冷却栅管无限长,根据冷却栅结构的对称性特点可以构造出的有限元模型如图b 。

其上下边界承受边界约束,管内部承受均布压力。

练习1-1:冷却栅管的稳态热分析步骤: ()()1.定义工作文件名及工作标题1)定义工作文件名:GUI: Utility Menu> File> Change Jobname,在弹出的【Change Jobname】对话框中输入文件名Pipe_Thermal,单击OK按钮。

2)定义工作标题:GUI: Utility Menu> File> Change Title,在弹出的【ChangeTitle】对话框中2D Axisymmetrical Pipe Thermal Analysis,单击OK按钮。

3)关闭坐标符号的显示:GUI: Utility Menu> PlotCtrls> Window Control>Window Options,在弹出的【Window Options】对话框的Location of triad下拉列表框中选择No Shown选项,单击OK按钮。

风电功率组件水冷散热器仿真模拟和实验研究

风电功率组件水冷散热器仿真模拟和实验研究摘要:近年以来风电产业发展迅速。

随着风电功率组件的功率密度越来越大,对于功率组件而言,散热器是整个功率组件正常工作的重要保证。

散热器的设计中保证散热器的散热性能的同时,降低散热器的使用条件是散热器的核心内容。

本文就2.0MW水冷双馈功率组件为例,利用有限元分析软件ANSYS,以及模拟发热实验的方法,进行了散热器设计。

关键词:散热器设计;有限元仿真;模拟实验;1.引言1.1 风电功率组件散热器风电变流器容易出现极端高、低温现象,安装空间极其有限,如何在有限空间内对高频、大电流的IGBT模块进行散热成为风电变流器散热设计的关键。

目前,应用于风电变流器IGBT模块的散热器主要的散热方式有强迫风冷和强迫水冷两种。

随着设备容量的增大,其散热方式由风冷逐渐向水冷发展,如果散热器设计不合理,将导致流阻较大,或散热均温性较差,降低了IGBT的使用寿命,甚至由于散热性能不足导致IGBT过热造成炸裂等事故,同时散热问题也是限制高压电力设备容量的主要因素之一。

因此对IGBT散热器的研究是电力电子行业发展的需要。

1.2 散热器设计基本原理IGBT芯片依次通过衬板焊料,衬板,基板焊料和基板将运行过程中产生的热量传递到散热器,散热器通过和冷却水的换热将热量带出模块系统。

热传导是指由于冷却水与散热器直接接触时存在温差而发生的热量传递过程。

其基本定律为傅里叶定律,即:式中: q为热流密度,即为单位面积的热流密度,为温度梯度,即温度在x方向的变化率;为散热器与冷却水之间的导热系数。

热对流是指冷却水与散热器流道壁面接触时发生的热交换过程,其基本定律为牛顿冷却公式:式中:为对流换热系数;A为换热面积;为壁面温度;为流体温度。

为对流换热系数,主要与流体的物理性质,表面换热形状、部位、表面与流体的流速有关。

对于散热器设计而言,主要与散热面积以及流速相关。

流速越大,散热面积越大对流换热效果越好,强制水冷散热器对流换热系数通常为1000~1500。

冷却水在金属管道内流动的表面传热系数

冷却水在金属管道内流动的表面传热系数表面传热系数是指冷却水在金属管道内流动时,与管道表面进行热交换的能力。

它是衡量传热效果的重要参数,直接影响着冷却水对金属管道的冷却效果。

表面传热系数受多种因素的影响,包括冷却水的流速、管道内壁的状况、冷却水的温度等。

首先,冷却水的流速是影响表面传热系数的重要因素之一。

当冷却水的流速较大时,会增加与金属管道表面进行热交换的面积,从而提高表面传热系数。

相反,当流速较小时,表面传热系数也会相应降低。

金属管道内壁的状况也会对表面传热系数产生影响。

如果管道内壁比较光滑,接触面积较大,冷却水与管道内表面的热交换效果会更好,表面传热系数也会相应增加。

而如果管道内壁比较粗糙或存在腐蚀等问题,将会降低热交换效果,从而降低表面传热系数。

冷却水的温度也是影响表面传热系数的因素之一。

通常来说,冷却水的温度越低,与金属管道表面进行热交换的效果越好,表面传热系数也会相应增加。

因此,在工业生产中,为了提高冷却效果,通常会采用低温冷却水。

除了上述因素外,还有一些其他因素也会对表面传热系数产生影响。

例如,冷却水的流动方式、管道的材料和厚度等都会对表面传热系数产生一定的影响。

在实际应用中,需要综合考虑这些因素,选取合适的冷却水流速、温度和管道材料,以达到最佳的表面传热效果。

为了提高表面传热系数,可以采取一些措施。

首先,可以通过增加冷却水的流速来提高表面传热系数。

其次,可以选择光滑的管道材料,并加强对管道内壁的维护,以确保其表面光洁度。

此外,控制冷却水的温度,选择低温冷却水也是提高表面传热系数的有效方法。

需要注意的是,表面传热系数只是冷却水在金属管道内流动时与管道表面进行热交换的能力的一种表征。

在实际应用中,还需要考虑其他因素,如冷却水的体积流量、管道的热传导等。

因此,在设计和选择冷却系统时,需要综合考虑多个因素,以确保最佳的冷却效果。

通过以上的探讨,我们对冷却水在金属管道内流动的表面传热系数有了更深入的了解。

金属冶炼中的热分析与热力学计算

03

系统状态随时间变化的过程,包括等温、等压、绝热等过程。

热力学第一定律

能量守恒定律

能量不能凭空产生或消失,只能从一 种形式转化为另一种形式。

内容表述

系统总能量的变化等于传入和传出系 统的热量与外界对系统所做的功的和 。

热力学第二定律

熵增原理

封闭系统中的自发过程总是向着熵增加的方向进行,即向着 更加混乱无序的状态发展。

热分析分类

根据实验原理和应用范围,热分析可 以分为多种类型,如差热分析、热重 分析、示差扫描量热分析等。

热分析的基本原理

热平衡原理

在热分析实验中,系统应处于热平衡状态,即物质与加热元件、 周围环境之间没有温差。

能量守恒原理

实验过程中,系统吸收或释放的热量应等于物质相变潜热、质量变 化吸热或放热等能量形式的变化。

金属相变过程的热力学计算

总结词

金属相变过程的热力学计算是研究金属材料 相变行为的重要手段,通过计算可以了解相 变温度、相变熵、相变焓等参数,为材料制 备和应用提供指导。

详细描述

金属在一定温度和压力下会发生相变,如固 态到液态、铁素体到奥氏体等。通过热力学 计算,可以了解这些相变在不同条件下的相 变温度、相变熵、相变焓等参数,从而为材 料制备和应用提供理论依据。此外,计算还 可以预测新材料的性能和稳定性,为新材料 的研发和应用提供支持。

目的

金属冶炼的目的是为了获得具有所需性能和纯度的 金属或合金,以满足工业、科技、生活等方面的需 求。

金属冶炼的基本流程

通过加热矿石使其中的杂质和硫 等元素被氧化或还原,以分离出 金属。

将熔炼后的金属铸造成锭,并进 行轧制、挤压、拉拔等加工,以 获得不同形状和规格的金属制品 。

冷却块工作原理

冷却块工作原理

冷却块是一种用于散热的设备,通常用于电子设备或其他需要散热的应用中。

它的工作原理基于热传导和热对流。

首先,冷却块是由高导热性材料制成的,通常是铜或铝。

它具有一个内部的通道系统,用于传递冷却介质,例如水或冷却液。

在工作时,冷却介质会通过冷却块的通道流动,从而带走产生热量的部分。

冷却块的工作原理可以通过以下步骤来解释:

1.热源接触:冷却块首先与需要散热的热源接触,例如CPU 或其他热量产生较多的元件。

通过直接接触,热能可以有效地传输到冷却块。

2.热传导:一旦热能传输到冷却块,高导热性材料开始发挥作用。

由于材料的导热性能很好,热能可以迅速传递到冷却块的其他部分。

3.冷却介质流动:在冷却块内部,冷却介质以一定的流速流动。

这种流动带走了冷却块中吸收的热能,从而保持冷却块的温度较低。

冷却介质通常通过水泵或其他冷却系统提供。

4.热对流:冷却介质通过流动带走了热能后,会进入到其他散热系统,例如散热片或散热风扇。

在这些系统中,冷却介质释放了热量,使得冷却介质再次变凉。

总的来说,冷却块通过热传导和热对流的方式,将热能从热源传递到冷却介质,然后通过其他散热系统散出去。

这样就能够有效地降低热源的温度,保持设备的正常运行温度。

冷却块在电子设备、汽车发动机、激光设备等许多领域都有广泛的应用。

传热学金属件冷却分析报告

高温金属件冷却过程内部温度场的研究2015-5-17金属件冷却过程温度场的分析研究一、研究对象如图一所示,研究对象是直径为d=0.3m 、长l=2m 的竖圆柱形高温金属件,材料为铝合金(92AI-8Mg ),并且忽略圆柱两端的散热。

高温金属件的初始温度(0t )均匀为450℃,将其放入一大的厂房内进行冷却,已知房间内空气和四周墙壁温度(∞t )均为30℃不变。

二、对问题的分析1,由于放在一大的厂房内进行冷却,所以辐射传热可以看做是小物体大空间的辐射传热。

Φr=()424111T T A -⨯⨯⨯δε2,由于竖圆柱的高度比半径大得多,所以在轴向上可以几乎没有热量传导,也就是说可以看做沿径向的一维非稳态导热,可以用导热微分方程来分析求解(即解方程),也可以把金属件划分为一个个小部分,建立节点的离散方程来进行数值求解。

3,又因为各点的温度可以近似看为只是时间的函数,所以零维的非稳态导热的集总参数模型在这里也可以进行求解。

三、表面传热系数的计算1.自然对流传热表面传热系数hl 的计算方法 ①计算定性温度m t =2t w ∞+t 查表得定性温度下的λ,υ,Pr ②计算格拉晓夫数Gr空气膨胀系数αv =1/(273+30) 温差Δt=t-t ∞,特征长度l=H=2m, Gr=23v t ναl g ⨯∆⨯⨯③计算努塞尔数NuNu=()nGr Pr c ⨯⨯由计算出的Gr 查表可得c=0.11,n=1/3. ④计算表面传热系数 hl=lNu λ⨯ ()k /2⋅m w2.与壁面辐射传热表面传热系数hr 的计算方法由小表面大空间的原理,先计算辐射传热量Φr ,再根据牛顿冷却公式计算hr hr=()2142411T T T T --⨯⨯δε 1ε=8-1067.5⨯ δ=0.23.总表面传热系数随冷却过程的变化。

∵H=hl+hr经计算得,总传热系数随时间的变化关系如图2所示四、利用集总参数模型对问题的分析求解1.模型的描述研究对象为竖圆柱,用集总参数模型对其进行分析,即把金属件看成是零维的非稳态导热,所以在轴向上没有热量传递,并且在径向上热量传递是对称的,所以模型中各点的温度只是时间的函数,与空间坐标无关。

Ansys-第33例瞬态热分析实例一水箱

第33例瞬态热分析实例——水箱本例介绍了利用ANSYS进行瞬态热分析的方法和步骤、瞬态热分析时材料模型所包含的内容,以及模型边界条件和初始温度的施加方法。

33.1概述热分析是计算热应力的基础,热分析分为稳态热分析和瞬态热分析,稳态热分析将在后面两个例子中介绍,本例介绍瞬态热分析。

33.1.1 瞬态热分析的定义瞬态热分析用于计算系统随时间变化的温度场和其他热参数。

一般用瞬态热分析计算温度场,并找到温度梯度最大的时间点,将此时间点的温度场作为热载荷来进行应力计算。

33.1.2 嚼态热分析的步骤瞬态热分析包括建模、施加载荷和求解、查看结果等几个步骤。

1.建模瞬态热分析的建模过程与其他分析相似,包括定义单元类型、定义单元实常数、定义材料特性、建立几何模型和划分网格等。

注意:瞬态热分析必须定义材料的导热系数、密度和比热。

2.施加载荷和求解(1)指定分析类型,Main Menu→Solution→Analysis Type→New Analysis,选择Transient。

(2)获得瞬态热分析的初始条件。

定义均匀的初始温度场:Main Menu→Solution→Define Loads→Settings→Uniform Temp,初始温度仅对第一个子步有效,而用Main Menu→Solution→Define Loads→Apply→Thermal→Temperature命令施加的温度在整个瞬态热分析过程中均不变,应注意二者的区别。

定义非均匀的初始温度场:如果非均匀的初始温度场是已知的,可以用Main Menu→Solution→Define Loads →Apply→Initial Condit'n→Define即IC命令施加。

非均匀的初始温度场一般是未知的,此时必须先进行行稳态分析确定该温度场。

该稳态分析与一般的稳态分析相同。

注意:要设定载荷(如已知的温度、热对流等),将时间积分关闭,选择Main Menu→Solution→Load Step Opts →Time/Frequenc→Time Integration→Amplitude Decay;设定只有一个子步,时间很短(如(0.01s)的载荷步,Main Menu→Solution→Load Step Opts→Time/Frequenc→Time→Time Step。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实验要求:1、通过对冷却栅管的热分析练习,熟悉用ANSYS 进行稳态热分析的基本过程,熟悉用直接耦合法、间接耦合法进行热应力分析的基本过程。

2、通过对铜块和铁块的水冷分析,熟悉用ANSYS 进行瞬态热分析的基本过程。

内容1:冷却栅管问题问题描述:本实例确定一个冷却栅管(图a )的温度场分布及位移和应力分布。

一个轴对称的冷却栅结构管内为热流体,管外流体为空气。

冷却栅材料为不锈钢,特性如下:导热系数:25.96 W/m ℃弹性模量:1.93×109 MPa热膨胀系数:1.62×10-5 /℃泊松比:0.3边界条件:(1)管内:压力:6.89 MPa流体温度:250 ℃对流系数249.23 W/m 2℃(2)管外:空气温度39℃对流系数:62.3 W/m 2℃假定冷却栅管无限长,根据冷却栅结构的对称性特点可以构造出的有限元模型如图b 。

其上下边界承受边界约束,管内部承受均布压力。

练习1-1:冷却栅管的稳态热分析步骤:1. 定义工作文件名及工作标题1) 定义工作文件名:GUI: Utility Menu> File> Change Jobname ,在弹出的【ChangeJobname 】对话框中输入文件名Pipe_Thermal ,单击OK 按钮。

2) 定义工作标题:GUI: Utility Menu> File> Change Title ,在弹出的【Change Title 】对话框中2D Axisymmetrical Pipe Thermal Analysis ,单击OK 按钮。

3) 关闭坐标符号的显示:GUI: Utility Menu> PlotCtrls> Window Control> WindowOptions ,在弹出的【Window Options 】对话框的Location of triad 下拉列表框中选择No Shown 选项,单击OK 按钮。

2. 定义单元类型及材料属性1) 定义单元类型:GUI: Main Menu> Preprocessor> Element Type> Add/Edit>Delete 命令,弹出【Element Types 】对话框,单击Add 按钮,弹出【Library Type 】对话框,选择Thermal Solid Quad 8node 77选项,单击OK 按钮。

2) 设置单元选项:单击【Element Type 】对话框的Options 按钮,弹出【Plane77 elementtype options 】对话框,在Element behavior 下拉列框中选择Axisymmetrical 选项,单击OK 按钮,单击Close 按钮。

3) 设置材料属性:GUI: Main Menu> Preprocessor> Material Props> Material Models ,弹出【Define Material Models Behavior 】窗口,双击Material Model Available 列表框中的Structural\Linear\Elastic\Isotropic 选项,弹出【Linear Isotropic Material Properties for Material Number1】对话框,在EX 和PRXY 文本框中分别输入1.93E11J 和0.3,单击OK 按钮。

接着为材料1设置导热系数,点击()()Thermal\Conductivity\Isotropic,弹出【Conductivity for Material Number1】对话框,在KXX文本框中填入25.96,单击OK按钮,关闭材料属性定义对话框。

3.建立几何模型1)创建矩形面:GUI: Main Menu> Preprocessor> Modeling> Create> Areas> Rectangle>By Dimensions,弹出【Create Rectangle by Dimensions】对话框,在X-coordinates文本框中输入0.127,0.152,在Y-coordinates文本框中输入0,0.025,单击Apply按钮。

接着在X-coordinates文本框中输入0.127,0.304,在Y-coordinates文本框中输入0,0.005,单击OK按钮。

2)面相加操作:GUI: Main Menu> Preprocessor> Operate> Booleans> Add> Areas,弹出一个拾取框,单击Pick All按钮。

3)打开线编号控制:GUI: Utility Menu> PlotCtrls> Numbering,弹出【Plot NumberingControls】对话框,选择Line numbers复选框,单击OK按钮。

4)线倒角:GUI: Main Menu> Preprocessor> Modeling> Create> Lines> Line Fillet,弹出一个拾取框,拾取编号为L11和L13的线,单击OK按钮,弹出【Line Fillet】对话框,在RAD Fillet radius文本框中输入0.005,单击OK按钮。

5)显示线:GUI: Utility Menu> Plot> Lines。

6)生成面:GUI: Main Menu> Preprocessor> Modeling> Create> Areas> Arbitrary> ByLines,弹出一个拾取框,拾取编号为L2,L5和L4的线,单击OK按钮。

7)面相加操作:GUI: Main Menu> Preprocessor> Modeling> Add> Areas,弹出一个拾取框,单击Pick All按钮。

4.生成有限元模型1)显示工作平面:GUI: Utility Menu> WorkPlane> Display Workplane2)打开关键点编号:GUI: Utility Menu> PlotCtrls> Numbering,弹出【Plot NumberingControls】对话框,选择Keypoint numbers复选框,清除Line numbers复选框,单击OK按钮。

3)平移工作平面:GUI: Utility Menu> WorkPlane> Offset WP to> Keypoint,弹出一个拾取框,拾取编号为10的关键点,单击OK按钮。

4)旋转工作平面:GUI: Utility Menu> WorkPlane> Offset WP By Increments,显示【Offset WP】工具栏,在XY,YZ,ZX Angles文本框中输入0,0,90,单击Apply按钮。

5)面分解:GUI: Main Menu> Preprocessor> Modeling> Operate> Booleans> Divide<Area by WorkPlane,显示一个拾取框,单击Pick All按钮,将面在工作平面处分为两个面。

6)打开面的编号:GUI: Utility Menu> WorkPlane> PlotCtrls> Numbering,弹出【PlotNumbering Controls】对话框,选择Area number复选框,单击OK按钮。

7)平移工作平面:GUI: Utility Menu> WorkPlane> Offset WP to> Keypoint,弹出一个拾取框,拾取编号为5的关键点,单击OK按钮。

8)旋转工作平面:GUI: Utility Menu> WorkPlane> Offset WP By Increments,显示【Offset WP】工具栏,在XY,YZ,ZX Angles文本框中输入0,90,0,单击Apply按钮。

9)面分解:GUI: Main Menu> Preprocessor> Modeling> Operate> Booleans> Divide<Area by WrkPlane,显示一个拾取框,拾取A3,单击OK按钮,将A3在工作平面分为两个面。

10)创建关键点:GUI: Main Menu> Preprocessor> Modeling> Create> Keypoints> OnLine W/Ratio,拾取编号为L3的线,单击OK按钮,弹出【Create KP on Line】对话框,在Line ratio(0-1)文本框中输入0.24,单击OKANNIU 生成一个编号为12的关键点。

11)平移工作平面:GUI: Utility Menu> WorkPlane> Offset WP to> Keypoint,弹出一个拾取框,拾取编号为12的关键点,单击OK按钮。

12)旋转工作平面:GUI: Utility Menu> WorkPlane> Offset WP By Increments,显示【Offset WP】工具栏,在XY,YZ,ZX Angles文本框中输入0,-90,0,单击OK按钮。

13)面分解:GUI: Main Menu> Preprocessor> Modeling> Operate> Booleans> Divide<Area by WrkPlane,显示一个拾取框,拾取A2和A4,单击OK按钮。

14)关闭工作平面:GUI: Utility Menu> WorkPlane> Display Working Plane15)线相加操作:GUI: Main Menu> Preprocessor> Modeling> Operate> Booleans> Add>Lines,弹出一个拾取框,拾取编号为L9和L14的线,单击OK按钮弹出【Add Lines】对话框,单击Apply按钮,接着拾取编号为L9和L21的线,单击OK按钮弹出【Add Lines】对话框,单击OK按钮。

16)设置单元尺寸:GUI: Main Menu> Preprocessor> Meshing> Size Cntrls> ManulSize>Global> Size,弹出【Global Element Size】对话框,在Element edge length文本框中输入0.003,单击OK按钮。