锅炉“四管”爆漏原因分析(正式)

CFB锅炉“四管”爆漏分析及对策

锅炉“ 四管 ” 漏 原 因一 般 可 分 为 6类 , 爆 即磨 损、 焊接 质 量 、 热 、 质 、 蚀 和 拉 裂 等 , 中磨 过 材 腐 其

收 稿 日期 :0 9~1 20 0~1 6

全 部事故 的 7 %以上 。 0

随着 流化床 锅炉参数 和容 量 的增加 , 四管 ” “ 爆 漏所带 来的经济 损失越 来越大 。 因此减 少流化 床锅

炉“ 四管 ” 漏次 数 、 爆 降低 锅 炉被 迫停 运 时 间 、 长 延

连续运 行 时数 .是提 高 C B锅炉 安全性 和 经济性 F 的关键 因素。

21 00 年第2 期

华 中 电 力

第2 卷 3

CB F 锅炉“ 四管 " 爆漏分析及对策

胡 宣 康

f 汉 大学 , 武 湖北 武汉 4 07 ) 302

摘 要: 绍了c B循环流化床) 炉的爆 漏原 因, 阐述 了减少 C B锅 炉“ 介 F( 锅 重点 F 四管” 的爆漏的防治对策 , 使流化床锅炉

()角落区域 内沿壁面下流 的固体物料 浓度 高 , 2

同时流动状态 易受到 改变 , 水冷壁产 生冲刷 。 对

1 锅炉 “ 四管 ” 漏 的 原 因分 析 爆

从 中 、小 型 C B锅炉 的初期 投运 及现 有大 型 F C B锅炉 的实际运行 状况来 看 , 冷壁爆 漏是锅 炉 F 水 泄漏停炉 的主要原 因 . 占锅炉泄 漏次数 的 6 %以 约 0 上 ; 热器 、 热 器及省 煤 器泄漏 次数 约 占 3 过 再 0%以 上, 各受 热面具体 泄漏频 率随着 受热 面的布 置方式 不 同而不 同

锅炉四管泄漏原因及防治措施

锅炉四管泄漏原因及防治措施【摘要】电厂锅炉“四管”的可靠运行和发电机组的安全经济稳定运行有着密切的联系,一旦发生“四管”泄漏,只能被迫停炉抢修,通过对“四管”设备的分析,提出针对“四管泄漏”的防治的一些想法。

【关键词】锅炉;四管;泄漏;防治;产生原因1.原因分析“四管”是指锅炉本体范围内的承压管件中的省煤器管、水冷壁管、过热器管和再热器管“四管泄漏”是指以上四种锅炉本体承压管件由于过热、腐蚀、磨损等原因引起的泄漏、破裂或者爆管等。

造成四管泄漏、爆管的原因主要有以下几个方面:①运行中的磨损。

②高温腐蚀。

③由给水品质等引起的管内腐蚀。

④长期的超温运行。

⑤运行环境的影响。

⑥检修、安装质量的影响。

1.1 磨损是锅炉”四管”泄漏的主要原因之一磨损泄漏爆管主要发生在省煤器、低温过热器、低温再热器等烟温较低的尾部受热器上及喷燃器火嘴附近的水冷壁弯管。

省煤器是很密集的管排,烟气在其中有较高的流速。

如果炉烟中含有较多的灰粒,或在启动锅炉的过程中由于燃烧不完全而使大量煤粉随炉烟跑向尾部,都会加剧省煤器的磨损速度。

低温过热器、低温再热器的磨损一般发生在局部位置,对π型布置的锅炉来说,靠炉坡墙的管子、管子的穿墙部位、管子弯头、管子与梳形卡的接触部位等处都可能存在磨损现象。

(1)磨损的机理:煤粉炉的烟气带有大量飞灰粒子,这些飞灰粒子都有一定的动能,当烟气冲刷受热面时,飞灰粒子就不断的冲刷管壁,每次都从管子上削去极其微小的金属屑,久而久之,就会使管壁变薄,这就是磨损。

(2)影响受热面磨损的因素很多,主要有以下几个方面:①飞灰速度:磨损量和飞灰速度的三次方成正比,烟气流速每增加一倍,磨损量要增加7倍。

②飞灰浓度:飞灰浓度增大,飞灰冲击次数增多,使磨损加剧。

③灰粒特性:灰粒越粗,越硬,磨损越严重。

飞灰中含碳量增加,也会使磨损加剧,因为灰中焦碳的硬度比灰粒要高。

④飞灰撞击率:飞灰颗粒大、比重大、烟气流速快、烟气粘度小,则飞灰的撞击机会就多,磨损就严重。

锅炉四管泄漏的原因及防治措施

锅炉四管泄漏的原因及防治措施摘要:锅炉四管是其关键的部件和构成核心,是承担着锅炉工作过程中的全部蒸发任务。

由于锅炉随着当前社会发展中,其各种工作形式和作用不断的提高和发展,其系统参数也出现的多样化变化过程,使得其在施工的过程中,各种缺陷和泄露问题也不断的发生,成为影响锅炉工作的主要因素和手段。

由于锅炉系统参数变化多样,介质一直处于流动状态,使得其在工作的过程中对各个受热面的影响也是不尽相同,这是影响其泄露问题的主要因素和故障出现的主要原因。

本文就当前锅炉在工作过程中的泄露问题进行分析,探讨其四管泄露的原因并总结出相应的防治措施和控制手段。

关键词:磨损;泄漏;非停;防治1、前言在当前社会发展中,锅炉的应用不断的增加和变多,其应用方式和应用作用也在日益的发展。

锅炉关键部件主要是锅炉的“四管”,即水冷壁、省煤器、过热器和再热器,是锅炉在工作的过程中主要的蒸发过程和蒸发元件,在锅炉的工作过程中,是利用相应的技术手段进行分析与控制。

四管直接承担着锅炉的全部蒸发任务,其在当前锅炉工作中是完成锅炉有水向蒸汽转化的主要载体,也是自燃循环锅炉的主要受热面,四管内的介质通过吸热蒸发推动整个锅炉水流进行工作和运转的前提和关键手段。

由于四管直接接触外部燃烧的流动介质,内部受给水流动的冲刷。

使得四管在锅炉工作的过程中饱受各项因素的影响与冲击,这就使得其管壁在锅炉承受力也较大,容易出现各种渗漏和爆裂状况。

由于锅炉的运行是一项高压的工作流程,其在管壁无法承受各项压力的过程中其爆裂是不可避免的因素。

高压力的介质直接喷向接近大气压的炉膛内部,使得四管冲刷泄露的关键手段和前提因素,是当前社会发展过程中的主要手段和控制措施,更是影响到整个循环的正常进行,锅炉会被迫停运,致使整个工作流程出现断路的状况,这就给企业带来了极大的影响和不变。

2、影响锅炉受热面寿命的因素锅炉四管泄漏问题一直是困扰锅炉设备的头等问题,特别是尾部烟道内部设备,长时间在烟气冲刷情况下,随着锅炉运行时间的推移,飞灰磨损、热腐蚀、金属疲劳等综合因素的影响,导致其使用寿命不断降低,根治四管泄漏也是非常困难的事情。

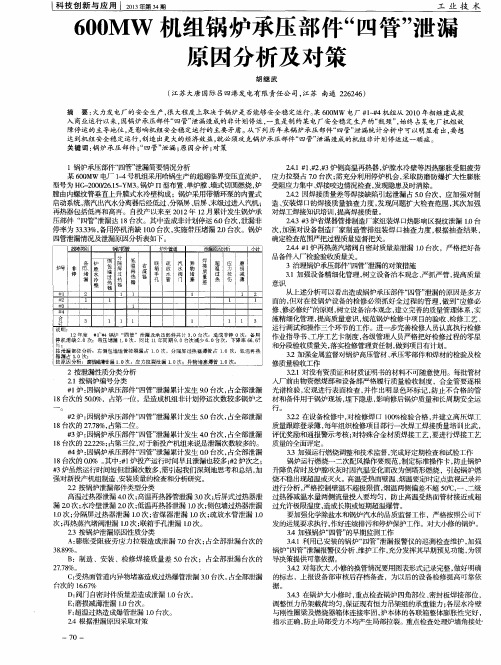

600MW机组锅炉承压部件“四管”泄漏原因分析及对策

2 1 1

1

1

2 1

面的, 但对在役 锅炉设 备 的检修必 须抓 好全 过程 的管理 , 做到 “ 应修必 修、 修必修好” 的原则 , 树立设备治本观念, 建立完善的质量管理体系, 实 施精 细化管理 , 提 高质 量意识 , 规 范锅炉检修 中项 目的验收 、 检 修工 艺 、 计 3 1 1 1 1 l 1 3 运行调 试和操作 三个环节 的工作 。进一 步完善检修人 员认真执 行检修 说明: 1 2 年度 # 1 : } 4锅炉 “ 四管”泄漏及承 压部件共计 3 . 0台次,造成非停 0次,备用 作业指 导书 、 工序工 艺卡制度 , 各 级管理人员 严格把好 检修过程 的零 星 停机消缺 2 0次;带压堵漏 1 . 0次 。同比 1 1 年同期 9 . 0台次减少 6 . 0台次,下降率 6 6 . 6 7 %: 和分段验 收质量关 , 落实检修管 理责任制 , 做到项 目有计 划。 按泄漏部位 分析 左侧包墙墙 管拉 裂漏 占 1 0次 ,分隔屏 过热 器爆管 占 1 0次,低温再热 3 - 2加强金属 监督对锅炉高压 管材 、 承压零部 件和焊材 的检验及检 器漏占 1 . 0次: 按原因分析 :磨椭日 l 薄泄漏 1 0次,应力拉裂泄漏 1 . 0次;异物 堵塞爆管 1 . 0次。 修质量验 收工作 2按 泄漏 胜质分类分 析 3 . 2 . 1对没有资质证 和材质证明书 的材料 不可随意使用 。每批 管材 2 . 1按锅炉编 号分 类 入 厂前 由物资燃 煤部和设 备部严格履 行质量验 收制度 , 合 金管要逐 根 # l 炉: 因锅 炉承压部 件“ 四管 ” 泄漏 累计发 生 9 . 0台次 , 占全 部泄漏 光 谱检验 , 宏 观进行 表面检 查 , 并 作 出明显 色环标 记 , 防止 不合 格 的管 1 8 台次 的 5 0 . 0 %,占第一 位 ,是造 成机组非计 划停运 次数较 多锅炉之 材 和备 件用 于锅炉现场 , 埋下 隐患 , 影 响修后锅炉质 量和长周期 安全 运

锅炉四管泄漏原因分析

( a iDa a g I t r to a n a g Th r a we . d Da o 7 9, i ) Sh nx t n n e na in lYu g n e m lPo rCo Lt ., t ng 03 03 Chna

Ab t a t Bo lrt b s la g sa c mm o r b e i o rp a t . i p ra a y e h o a in h r s r c : i u e e ka e i o e n tou l n p we l n s Th spa e n lz s t e lc to s w e e

t b s la g s f u d fe e ty,lu ta e h pp a a e ft b u t r a d fn s o tt e m a n r a o u e e ka e i o n r qu n l i s r t s t e a e r nc s o u e r p u e, n i d u h i e s n l

பைடு நூலகம்

磨损、 缝、 焊 过热 、 腐蚀 常 常 是 引起 四 管爆 漏

的主要原 因 。 1 1 超 温 过 热 . 超温 过 热 的主要 原 因有 以下几 个方 面 。

( )热偏 差 的影 响 : 、 分 配不 均 匀 , 膛 1 气 粉 炉 火 焰 中心 偏 移 , 成炉 膛 出 口的 烟气 温 度 偏 差 较 造 大。 另外 , 由于水 冷壁 吸热 、 焰 中心位 置 等原 因 , 火

温度 升 高 。

1 四管 爆 漏 的 原 因

・

引 起 四 管爆 漏 的 原 因很 多 , 括 设 计 、 造 、 包 制

( )除 氧器 水温 度低 , 锅 炉给 水温 度 低 , 5 供 需

火电厂锅炉四管爆漏原因分析与防范对策

产 生磨损、 蠕 变、 腐蚀 、 疲 劳损坏和 出现焊 口线泄露现象 。四 素都足火 厂锅炉 四管爆漏的土要原 , 工况不刷 、 操作不严、

管 爆 漏 严 重 影 响 电 厂 工 作 的进 行 , 有 效 防止 四管 泄 露 , 使 火 电 腐蚀 性 热 疲 劳 和 低温 腐 蚀 也 会 造 成 阴 管爆 漏 。 管 爆 漏 影 响 厂 正 常 运 行 能给 企 业 带米 更 大 的经 济 效 益 。

力火, 若是迟迟不得解 决, 火力电厂将损 失巨大 , 为此采取有

效措施预防 四管爆漏刻不容缓。

2锅炉 四管爆漏原 因分析

2 . 1 焊接 问题 、 人 为 因素以及设计安装 出现 问题

3 锅炉 四管爆漏防范措施 . 1 加 强 防爆 漏技 术 根据不完全统计,在火力发电厂故意 中,锅炉事故高达 3

严重 的会爆破。更换损坏 的管予时, 有时 选材上 在 火力电厂 中, 锅炉四管中的“ 四管” 指的是过热器管、 i l _ f 性变形 , 谨慎 , 有些管 内存 异物, 使用中j ¨ 现管子蠕涨 。所 以 材质 热器官、 省煤器管 以及水冷壁, 锅炉 四管爆漏则指 的是锅炉的

冷 水壁 、 过热器管 、 省煤器管和 热器管 出于长时间的工作 , 的选用上要倍加注意 , 采用高规格 、 耐热性强 的管 了。 以 l 六 『 I

气流贴壁 、 刷端 、 火焰偏斜 、 娴温 与受热面热偏差的 目的。 ( 4 ) 加强金属 督, 重视吹狄{ } } } 的使用 。按照相关要求, 对

火电厂发 电需要燃烧原煤 ,所使用的原煤 中应用甚扶分 金属 的选材 使用做j 督 , 锅炉、 管道 以及 吊架要详细检查, 约为 2 5 %, 这样一米原煤的高灰分较难控制 , 原煤燃烧产生飞 对焊 口、 爆漏 失效管样做分析, 提 镪焊 口合格 率。其次是吹灰 灰, 飞灰浓度增 加到一 定程度后 , 烟速会降低, 吹灰器吹灰效 器的投入使用与退…要重视 , 从吹狄器 的角度 I } I 发, 保证机

锅炉“四管”爆漏的原因分析及预防对策

加热 、蒸发 、过热 和作功后蒸汽再加热的重要任 务。在正常运行 中, 如果锅炉“ 四管” 发生泄漏 , 就

2 受热面“ 四管’ ’ 爆管原 因分析

宁夏英力特西部热 电 1 锅 炉为 WG 4 0 、 Z 8/

必须采取强迫停运 的方式进行抢修 。其泄漏严重

影响 了火力发电厂 的正常生产 ,对发 电厂 以及电

The c u e a l ssan r v ntv o t r e s e o he f ur t e ¨ a s na y i d p e e i e c un e m a ur s f r t ¨ o ub s

e pl sv e ka e o h o l r x o i ela g ft e b i e

Ab t a t Ai n t h a t ndt ec c i e u t ft ee p o iel a a ea cde o et sr c : mi ga ep rsa h he kngr s lso x l sv e k g c i nt rt wo t h f h b ie e tn u f c u e nYi g ieW e t r r l o rP a t a a y e ema nr a o f h o lrh ai gs ra et b si n l se nThe ma we l n , n l z st i e s n o e t P h t a cd n , n ut o wa d s v r l d i eo w op e e t he”o rt e” x l sv e k g ft e c i e t a d p sf r r e e a v c fho t r v n a t fu ub e p o i el a a eo h

浅谈火电厂锅炉“四管爆漏”原因及防范对策

电子 机 械 工 程

浅谈火 电厂锅 炉 “ 四管爆漏 "原 因及 防范对策

●李景奎

本 文 阐述 了火 电厂 锅 炉 “ 四管 爆 漏 ”的判 定 , 分 析 了 火 电厂 锅 炉 “ 四

工具 的不 当造成金属表面受伤 , 并影 响到其 强度 的降低致使设备无法去 承受介 质的压力从而造成爆管 。 2 . 5灰飞磨损. 在我 国大部分地 区 ,长期使用 的原煤 应用基灰分 在

管爆漏”原 因,提 出了火电厂锅 炉 “ 四管爆漏”的防范对蓑。 火 电, 一 锅炉 “ 四管爆漏 ”足指锅炉水冷壁 、 过热 器管 、再热器造成管道泄漏 , 造成 了火电厂锅炉 的非计

停运现象 发生 火电厂锅炉 “ 四管爆漏”是 长期 网扰火 电厂安全生产 与可靠运行 的 一 大难题 ,而且 引起 引发的安全事 故 运行事故 , 对 企业 的供 发电和技术经济指标也有很 大的影 响。因此, 做好火 电厂锅炉 “ 四 管爆漏 ”的防范_ r 作足极其重要 的。

1 、 火 电厂 锅 炉 “ 四 管爆 漏 ” 的判 定

2 5 %左右 。而这种原煤的高灰分会致使在原煤燃烧 后飞灰浓度的增加 , 长期 影响使 受热面集存 了大量 的积灰 , 从而对锅炉 的受热 面造成严 重的

磨损 。且如果不及时的对在过热器 、 再热器和水冷壁部位 的积灰进 行清

理, 会造 成金 属壁温度降低 , 从而导致该部位管子传热效果降低 。 相应

1 . 3机组 负荷。机组负荷稳定时 , 锅炉燃量不变 、 锅炉送风量不变 ,

损检测 , 符合设计要求 , 并多对原 焊 口 进 行抽查检测 , 从而及时解决磨 损 、腐蚀问题的发生。

3 I 3对设备技术进行及时的技术改造。火 电厂锅炉 的运行人员要及

四管泄漏

四管泄漏为了防止锅炉水冷壁、过热器、再热器和省煤器(简称四管)泄漏,减少锅炉非计划停运次数,提高锅炉运行的安全性和经济性,我们应坚持“预防为主”的方针,摸索“四管”爆漏的特点和规律。

分析查找“四管”泄漏的影响因素并且制定有效的防范措施和改造方案,使锅炉处于良好的运行状态,最大限度地减少“四管”泄漏次数。

1“四管”泄漏原因分类(1)应力集中(2)超温爆管(3)吹灰器吹损(4)机械磨损(5)飞灰冲刷(6)焊工的焊接质量2“四管”泄漏原因分析及解决措施2.1应力集中2.1.1原因分析产生应力集中主要是由于锅炉结构及机组启动中升温、升压速率控制不好等原因造成的。

在锅炉下部前后拱及左右侧墙之间的结合部分在锅炉启停过程中会发生膨胀不畅造成应力集中,拉裂管子。

另外由于煤质原因使锅炉结焦严重,大焦下落使渣斗内的温度相对较低的水,被溅到底部水冷壁管壁上,造成该区域管壁热应力集中;机组负荷变化,炉膛热负荷变化速度大,使底部水冷壁产生热应力;机组启停炉时,炉膛内升降温速度过快,使水冷壁产生热应力。

三种热应力的综合作用,使该区域的应力达到峰值,长期作用在此应力下就极易引发泄漏。

2.1.2措施每次检修时对水冷壁前后拱和左右侧墙的结合区域及渣斗上方人孔门处进行仔细检查,检查工作主要包括:宏观检查水冷壁四角因膨胀不畅而易拉裂的部位;并对渣斗上方人孔门及前后拱容易产生热应力的区域用测量应力的仪器进行测量,检查应力集中是否超标;每次锅炉启动中做好水冷壁的膨胀记录,判断膨胀是否正常。

2.2超温爆管我厂#1、2炉再热器曾经多次发生超温泄漏事故,且发生部位大多集中在炉膛的右侧。

通过与上锅厂技术人员的共同协作,分析得出影响再热器超温爆管的以下几方面原因:a.炉膛出口处左右侧的烟温偏差,引起再热器超温爆管。

b.12Cr2MoWVTiB(钢研-102)材质问题。

c.再热器受热面面积过多。

下面对以上三条原因略作分析。

2.2.1对于炉膛出口处的左右侧烟温偏差(1)原因分析对四角切向燃烧锅炉来说,在炉膛内形成的旋转上升烟气流在到达炉膛出口进入水平烟道时,烟气流将由旋转运动变为直线运动,此时气流将以原旋转圆周的切线方向进入水平烟道内,这就使烟气流偏向于烟道的某一侧,形成了水平烟道左右侧的烟温偏差,从而导致左右侧的屏再和末再的巨大吸热偏差。

四管泄漏分析与处理方式详解

近些年,因为锅炉安全管控不到位而造成的事故屡有发生,给电厂的财产及人员的生命造成极大威胁。

2020年1月6日,,山东某电厂3号机组680MW燃煤发电机组发生MFT事故。

2020年03月19日,内蒙古某电厂发生锅炉事故,空预器主电机跳闸,辅助电机联启后瞬间跳闸,锅炉发空预器跳闸信号(空预器电机就地检查发堵转报警信号),两台引风机联锁跳闸,触发MFT、BT保护动作(见附图二),给煤系统、二次风机、流化风机、一次风机全部跳闸,锅炉停炉。

2020年7月1日,印度泰米尔纳德邦的一家热力发电厂发生锅炉爆炸,造成至少6名工人死亡,以及另外17人受伤,其中11人伤势严重。

分析电厂锅炉的泄漏原因,制定有针对性的应对预案,防止锅炉“四管”泄漏,对于提高企业的经济效益、树立企业形象、增大企业的竞争力,具有十分重大的意义。

一、锅炉四管泄漏原因分析1 磨损是锅炉"四管"泄漏的主要原因之一磨损的机理:煤粉炉的烟气带有大量飞灰粒子,这些飞灰粒子都有一定的动能,当烟气冲刷受热面时,飞灰粒子就不断的冲刷管壁,每次都从管子上削去极其微小的金属屑,久而久之,就会使管壁变薄,这就是磨损。

影响受热面磨损的因素很多,主要有以下几个方面:①飞灰速度:磨损量和飞灰速度的三次方成正比,烟气流速每增加一倍,磨损量要增加7倍。

②飞灰浓度:飞灰浓度增大,飞灰冲击次数增多,使磨损加剧。

③灰粒特性:灰粒越粗,越硬,磨损越严重。

飞灰中含碳量增加,也会使磨损加剧,因为灰中焦碳的硬度比灰粒要高。

④飞灰撞击率:飞灰颗粒大、比重大、烟气流速快、烟气粘度小,则飞灰的撞击机会就多,磨损就严重。

2 高温腐蚀也是锅炉“四管”泄漏的重要原因高温腐蚀主要发生在炉膛水冷壁区域,腐蚀部位通常在燃烧器上下,一次风集中布置的电厂比较严重,水冷壁向火侧管子较为严重。

水冷壁高温腐蚀主要是由于在管子表面形成了熔融的积灰层,局部高浓度的H2S对腐蚀有很大影响。

锅炉缺氧燃烧,主燃烧区形成强还原性气氛,HCL加剧对氧化膜的破坏,炉膛动力场不好,炉内气流切圆直径过大,导致气流贴壁现象严重。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

编订:__________________

单位:__________________

时间:__________________

锅炉“四管”爆漏原因分

析(正式)

Deploy The Objectives, Requirements And Methods To Make The Personnel In The

Organization Operate According To The Established Standards And Reach The Expected Level.

Word格式 / 完整 / 可编辑

执行方案样本 | BUSINESS PLAN

第2页/总12页

文件编号:KG-AO-6444-36

锅炉“四管”爆漏原因分析(正式)

使用备注:本文档可用在日常工作场景,通过对目的、要求、方式、方法、进度等进行

具体、周密的部署,从而使得组织内人员按照既定标准、规范的要求进行操作,使日常

工作或活动达到预期的水平。下载后就可自由编辑。

腐蚀

锅炉"四管"受热面的腐蚀主要是管外的腐蚀和水

品质不合格引起的管内化学腐蚀。当腐蚀严重时,可

导致腐蚀爆管事故发生。烟气对管壁的高温腐蚀,主

要是灰中的碱金属在高温下升华,与烟气中的SO3生

成复合硫酸盐,在550-710℃范围内呈液态凝结在管

壁上,破坏管壁表面的氧化膜,即发生高温腐蚀。导

致受热面高温腐蚀的主要原因是炉内燃烧不良和烟气

动力场不合理,控制局部烟温,保证管壁不超温,防

止低熔点腐蚀性化合物贴附在金属表面上,使烟气流

程合理,尽量减少热偏差是减轻高温腐蚀的重要措施。

水冷壁上如果产生结渣,在周围处于一定温度和还原

性气体条件下,会产生较为严重的水冷壁管外腐蚀。

水冷壁的高温腐蚀和还原性气体的存在有着密切的关

执行方案样本 | BUSINESS PLAN

第3页/总12页

系,CO浓度大的地方腐蚀就大。管壁温度对腐蚀的影

响也很大,在300~500℃范围内,管壁外表面温度每

升高50℃,腐蚀程度则增加一倍。水冷壁高温腐蚀部

位多在热负荷较高、管壁温度较高的区域,如燃烧器

附近。过热器、再热器区还原性气体比炉内低,腐蚀

速度一般比水冷壁小。但是大容量锅炉的过热器、再

热器的壁温较高,尤其是左右两侧烟温相差较大时,

腐蚀现象也相当严重。在腐蚀温度范围内,除选用耐

腐蚀的合金钢和奥氏体钢外,应控制炉膛出口烟温的

升高和烟温偏差等因素,以免引起局部过高的壁温而

使腐蚀速度增大。低温腐蚀是指硫酸蒸汽凝结在尾部

受热面上而发生的腐蚀,这种腐蚀也称硫酸腐蚀。它

一般出现在低温级空气预热器的冷端。当带有SO3的

烟气流经尾部受热面时,当尾部受热面的壁温低于酸

露点时水蒸气在管壁上凝结成水,烟气中的SO3气体

溶于水中,形成H2SO4溶液,从而腐蚀管壁金属即为

低温腐蚀。预防低温腐蚀的方法最常用的方法是提高

入口空气温度,保证尾部受热面壁温在酸露点以上,

执行方案样本 | BUSINESS PLAN

第4页/总12页

通常在燃用高硫燃料的锅炉中加装暖风器或采用热风

再循环,但是进风温度越高,排烟温度也会越高,排

烟热损失就越大,所以为了保证锅炉的经济运行,排

烟温度的提高也就受到了限制。正常运行情况下,锅

炉并不会引起管内腐蚀与结垢。品质良好的给水中带

有少量杂质,通过炉水处理成为水渣或胶状物质,溶

解在水中通过排污排出。当给水品质不良时,炉水中

的Fe、Cu、Ca、Mg、SiO2等杂质在蒸发受热面内被浓

缩,并从锅水中游离出来附着在管内表面,形成水垢,

水垢的传热系数只有钢管的1/200,影响传热,并使

壁温上升,导致管壁过热鼓包或破裂。锅炉受热面在

停用时与不合格水或湿空气接触,受空气中O2、CO2

和SO2的影响会产生管内化学腐蚀。在给水含氧超标

时,也会使省煤器内壁产生点状氧腐蚀。托电#5炉在

20xx年发生过因炉水不合格导致水冷壁管化学腐蚀

管壁大面积鼓包事件,后被迫更换全部水冷壁受热面。

磨损

煤粉锅炉受热面的飞灰磨损和机械磨损,是影响

执行方案样本 | BUSINESS PLAN

第5页/总12页

锅炉长期安全运行的主要原因。飞灰磨损的机理是携

带有灰粒和未完全燃烧燃料颗料的高速烟气通过受热

面时,粒子对受热面的每次撞击都会梳离掉极微量的

金属,从而逐渐使受热面管壁变薄,烟速越高灰粒对

管壁的撞击力就越大;烟气携带的灰粒越多(飞灰浓度

越大),撞击的次数就越多,其结果都将加速受热面的

磨损。长时间受磨损而变薄的管壁,由于强度降低造

成管子泄漏。受热面飞灰磨损泄漏、爆管有明显的宏

观特征,管壁减薄,外表光滑。运行中发生严重泄漏

时,可发现两侧烟温偏差,不及时停炉处理,往往会

加大泄漏范围,并殃及其他受热面的安全。20xx年下

电#3炉高温省煤器发生磨损泄漏,首先发现一侧烟温

明显降低,给水和蒸汽流量偏差大,后停机发现省煤

器管子磨损爆破。造成严重飞灰磨损的原因是结构因

素,设计、安装与检修的不足都可能导致磨损加剧。

在省煤器边排管与炉墙之间、省煤器弯头与炉墙之间、

再热器与两侧墙之间存在一个烟气走廊。这个区域由

于烟气流动阻力小,局部烟速可增大到平均烟速的两

执行方案样本 | BUSINESS PLAN

第6页/总12页

倍,甚至更大,造成这些地方管子磨损严重。位于烟

气走廊的省煤器、再热器的弯头,过热器下弯头及管

卡附近的边排管和穿墙管部位是飞灰磨损较为严重的

部位,特别在省煤器区,烟气温度已较低,灰粒变硬,

磨损更为突出。喷燃器、吹灰器和三次风喷嘴附近水

冷壁等处也是煤粉磨损较为严重的部位。在安装、运

行和检修过程中,如果受热而管子未固定牢或管卡受

热变形,管排就会发生振动并与管卡发生碰撞磨损,

也要造成机械磨损而漏泄。预防磨损的方法主要是减

小烟气走廊,均匀气流,受热面管子迎风面加装护铁

或涂耐磨涂料等。

过热

过热器和再热器是锅炉承压受热面中工质温度和

金属温度最高的部件,而汽侧换热效果又相对较差,

所以过热现象多出现在这两个受热面中。受热面过热

后,管材金属温度超过允许使用的极限温度,发生内

部组织变化,降低了许用应力,管子在内压力下产生

塑性变形,使用寿命明显减少,最后导致超温爆破。

执行方案样本 | BUSINESS PLAN

第7页/总12页

因此,超温导致过热,使设备安全系数降低,应严格

控制蒸汽温度的上限。过热分长期过热和短期过热,

长期过热是指管壁温度长期处于设计温度以上而低于

材料的下临界温度,超温幅度不大但时间较长,锅炉

管子发生碳化物球化,管壁氧化减薄,持久强度下降,

蠕变速度加快,使管径均匀胀粗,最后在管子的最薄

弱部位导致脆裂的爆管现象。长期超温爆管主要发生

在高温过热器的外圈和高温再热器的向火面。低温过

热器、低温再热器的向火面均可能发生长期超温爆管。

长期过热爆管的破口形貌,具有蠕变断裂的一般特性,

管子破口呈脆性断口特征,爆口粗糙,边缘为不平整

的钝边,爆口处管壁厚度减薄不多。短期过热是指当

管壁温度超过材料的下临界温度时,材料强度明显下

降,在内压力作用下,发生胀粗和爆管现象。短期过

热常发生在过热器的向火面直接和火焰接触及直接受

辐射热的受热面管子上。

爆口塑性变形大,管径有明显胀粗,管壁减薄呈

刀刃状;一般情况下爆口较大呈喇叭状;爆口呈典型的

执行方案样本 | BUSINESS PLAN

第8页/总12页

薄唇形爆破;爆口的微观为韧窝(断口由许多凹坑构

成);爆口周围管子材料的硬度显着升高;爆口周围内、

外壁氧化皮的厚度,取决于短时超温爆管前长时超温

的程度,长时超温程度越严重,氧化皮越厚。如果存

在炉膛高度设计偏低,火焰中心偏后、受热面偏大、

受热面选材裕度不够或错用材料、动力工况差、蒸汽

质量流速偏低和受热面结构不合理等因素,都会造成

受热面超温或存在较大的热偏差及局部超温;在制造、

安装和检修中,如果出现管内异物堵塞而造成工质流

动不畅、断路、短路等情况,会导致受热面的超温;运

行中如果出现燃烧控制不当、火焰后移、炉膛出口烟

温高或炉内热负荷偏差大,燃烧不完全引起烟道二次

燃烧,减温水投停不当、管内结垢等情况,也会造成

受热面过热。加强运行调整和监视,控制管壁超温是

预防过热的主要措施。下电#2炉20xx年锅炉更换过

热器管后在机组启动后发生爆管非停,后检查发现管

内堵塞异物导致管道过热爆破。

焊接质量和拉裂