汽轮机课程设计-多级凝汽式汽轮机组热力设计

毕业设计(论文)-某300mw凝汽式汽轮机机组热力系统设计[管理资料]

![毕业设计(论文)-某300mw凝汽式汽轮机机组热力系统设计[管理资料]](https://img.taocdn.com/s3/m/0ce29819856a561253d36fb0.png)

目录第1章绪论 (1)热力系统简介 (1)本设计热力系统简介 (1)第2章基本热力系统确定 (3)锅炉选型 (3)汽轮机型号确定 (4)原则性热力系统计算原始资料以及数据选取 (6)全面性热力系统计算 (7)第3章主蒸汽系统确定 (15)主蒸汽系统的选择 (15)主蒸汽系统设计时应注意的问题 (17)本设计主蒸汽系统选择 (17)第4章给水系统确定 (19)给水系统概述 (19)给水泵的选型 (19)本设计选型 (22)第5章凝结系统确定 (23)凝结系统概述 (23)凝结水系统组成 (23)凝汽器结构与系统 (23)抽汽设备确定 (26)凝结水泵确定 (26) (28)回热加热器型式 (28)本设计回热加热系统确定 (33) (35)旁路系统的型式及作用 (35)本设计采用的旁路系统 (38) (39)工质损失简介 (39)补充水引入系统 (39)本设计补充水系统确定 (40) (41)轴封系统简介 (41)本设计轴封系统的确定 (41)致谢 (42)参考文献 (43)外文翻译原文 (44)外文翻译译文 (49)毕业设计任务书毕业设计进度表第1章绪论发电厂的原则性热力系统就是以规定的符号表明工质在完成某种热力循环时所必须流经的各种热力设备之间的系统图。

原则性热力系统具有以下特点:(1)只表示工质流过时状态参数发生变化的各种必须的热力设备,同类型同参数的设备再图上只表示1个;(2)仅表明设备之间的主要联系,备用设备、管路和附属机构都不画出;(3)除额定工况时所必须的附件(如定压运行除氧器进气管上的调节阀)外,一般附件均不表示。

原则性热力系统主要由下列各局部热力系统组成: 锅炉、汽轮机、主蒸汽及再热蒸汽管道和凝汽设备的链接系统,给水回热系统,除氧器系统,补充水系统,辅助设备系统及“废热”回收系统。

凝汽式发电厂内若有多种单元机组,其原则性热力系统即为多个单元的组合。

对于热电厂,无论是同种类型的供热机组还是不同类型的供热机组,全厂的对外供热的管道和设备是连在一起的,原则性热力系统较为复杂。

【免费下载】汽轮机课程设计dc

三.设计要求

1、运行时有较高经济性; 2、不同工况下工作时均有较高可靠性; 3、在满足经济性和可靠性的同时,还应考虑到汽轮机的结构紧凑,系统简单, 布置合理,成本低廉,安装与维修方便,以及零件的通用化和系列等因素。

四.主要参数

汽轮机额定功率(Pr,kW) 汽轮机涉及功率(Pe,kW) 汽轮机初压(P0,MPa) 汽轮机初温(t0,℃) 汽轮机工作转速(n,r/min) 汽轮机排气压力(Pc′,MPa) 给水温度(tfw,℃) 冷却水温度(tc1,℃) 凝汽器出口水温(tc,℃) 给水泵压头(Pfp,MPa)

4-1 H1 高压加热器 .......................................8 4-2 H2 高压加热器 .......................................9 4-3 Hd--除氧器 ........................................11 4-4 H3 低压加热器 ......................................12 4-5 H4 低压加热器 ......................................12 5.流经汽轮机各级组的蒸汽流量及其内功率计算调节级 .........14 6.计算汽轮机装置的经济性 .................................16 7.通流部分选型 ...........................................20 7-1 配气方式和调节型选型 ..............................20 7-2 调节级几何参数的选择 ..............................20 7-3 各级平均直径的确定 ................................21

毕业设计(论文)_某1000MW凝汽式汽轮机机组热力系统设计说明书

目录第1章绪论 (1)1.1 热力系统简介 (1)1.2 本设计热力系统简介 (3)第2章基本热力系统确定 (5)2.1 锅炉选型 (6)2.2 汽轮机型号确定 (7)2.3 原则性热力系统计算原始资料以及数据选取 (8)2.4 全面性热力系统计算 (8)第3章主蒸汽系统确定 (18)3.1 主蒸汽系统的选择 (18)3.2 主蒸汽系统设计时应注意的问题 (20)3.3 本设计主蒸汽系统选择 (20)第4章给水系统确定 (22)4.1 给水系统概述 (22)4.2 给水泵的选型 (22)4.3 本设计选型 (25)第5章凝结系统确定 (27)5.1 凝结系统概述 (27)5.2 凝结水系统组成 (27)5.3 凝汽器结构与系统 (30)5.4 抽汽设备确定 (30)5.5 凝结水泵确定 (30)第6章.回热加热系统确定 (32)6.1 回热加热器型式 (32)6.2 本设计回热加热系统确定 (37)第7章.旁路系统的确定 (39)7.1 旁路系统的型式及作用 (39)7.2 本设计采用的旁路系统 (42)第8章.辅助热力系统确定 (43)8.1 工质损失简介 (43)8.2 补充水引入系统 (43)8.3 本设计补充水系统确定 (44)8.4 轴封系统 (44)第9章.疏放水系统确定 (45)9.1 疏放水系统简介 (45)9.2 本设计疏放水系统的确定 (45)参考文献 (47)致谢 (48)第1章绪论1.1热力系统简介发电厂的原则性热力系统就是以规定的符号表明工质在完成某种热力循环时所必须流经的各种热力设备之间的系统图。

原则性热力系统具有以下特点:(1)只表示工质流过时状态参数发生变化的各种必须的热力设备,同类型同参数的设备再图上只表示1个;(2)仅表明设备之间的主要联系,备用设备、管路和附属机构都不画出;(3)除额定工况时所必须的附件(如定压运行除氧器进气管上的调节阀)外,一般附件均不表示。

汽轮机课程设计-设计计算说明书-西安交大

s η oi η m η g

∙ m + ∆D0

其中,ηoi = 80%,ηm = 0.98 , ηg = 0.95,hs = 1168.66kJ/kg为汽轮机理想焓 降,经济功率Pe = 6000kW,m=1.1,∆D0 = 3%D0 则计算得D0 = 27341kg/h 4. 回热系统热平衡计算 (1)由pc = 5.5kPa得,凝汽器内温度为t s = 34.6℃ 凝汽器端差∆t k = 1℃,则凝结水温度t k = 33.6℃ (2) 泵中为压缩过程, 泵后压力p1 = 0.118MPa, 泵后温度t1 = t k + 2℃ = 35.6℃ (3)射汽抽汽器中加热凝结水,压力p2 = 0.118MPa, 取t 2 = t1 + 3℃ = 38.6℃,抽气量Dc2 = 0.5%D0 = 0.0391kg/s

回热系统热平衡计算1由p55kpa得凝汽器内温度为t346凝汽器端差?t1则凝结水温度t3362泵中为压缩过程泵后压力p0118mpa泵后温度tt23563射汽抽汽器中加热凝结水压力p0118mpa取tt3386抽气量d05d00391kgshc24除氧器工作参数0118mpa1043a抽汽压力0295mpab除氧器出口温度t1043c漏气量按1计算d补水水压02mpa水温25补水量500kgh5给水泵出口温度tt310736确定高加低加抽汽点a加热器给水出口温度由等焓升原则确定tttt813b高加低加抽汽点计算值给水出口温度温mpan15031530515除氧器1043010430118n8133843005637对加热器由能量关系确定抽汽量a高压加热器给水量进入通流蒸汽量射汽抽汽器274777kgh抽汽量给水量给水焓升抽汽焓降21427kghb除氧器给水量进入通流蒸汽量射汽抽汽器高加抽汽量补水除氧器抽汽量239985kgh抽汽量给水量给水焓升抽汽焓降8365kgha高压加热器给水量进入通流蒸汽量射汽抽汽器高加抽汽量补水除氧器抽汽量除氧器给水量239985kgh抽汽量给水量给水焓升抽汽焓降18815kgh加热器传热器端差加热器饱和水加热器压力抽气管压损?p抽汽压力mpa抽汽焓值kjkg饱和水焓值kjkg645226322843726437263530634041给水出口焓值kjkg8p01778p05560295006082983288026335

汽轮机课程设计说明书

船用汽轮机课程设计说明书摘要 (3)前言 (3)一、汽轮机定型 (4)1. 初终参数的选择 (4)2. 缸数的选择 (4)3. 调节级型式的选择 (5)4. 非调节级型式的选择 (5)5. 低压缸流路的选择 (6)二、机组近似膨胀过程 (7)1. 机组近似膨胀线和各状态点参数 (7)2. 详细计算 (7)三、低压缸热计算 (10)1. 主要尺寸计算 (10)2. 通流部分绘制 (11)3. 分级和焓降分配 (13)4. 详细计算 (14)4.1 第1级 (14)4.2 第2级 (19)4.3 第3级 (23)四、高压缸热计算 (28)1. 调节级热计算 (28)1.1 预先估算 (28)1.2 详细计算 (28)2. 非调节级热计算 (31)2.1 预先计算 (31)2.2 详细计算 (33)五、机组功率和效率 (37)附录1 机组预先计算 (38)附录2 高压缸热计算 (40)附录3 低压缸热计算 (48)附录4 机组功率与效率 (52)另:附图1 机组近似膨胀线附图2 低压缸膨胀过程线本次课程设计针对船用汽轮机,在给定蒸汽初温、初压和排汽压力的情况下,确定了蒸汽在整个机组内膨胀的近似热力过程,计算了高、低压缸内各级的主要尺寸、功率和效率。

最后根据计算结果,画出了蒸汽在高压缸调节级、非调节级和低压缸的h-s图,以及汽轮机低压缸通流部分的剖视图。

前言本组汽轮机功率是40000马力,入口蒸汽过热。

根据老师建议,并经过简单估算,我们采用双缸汽轮机,并在低压缸入口分流,调节级采用双列速度级。

在计算过程中,不考虑抽汽和漏汽,即整个机组内蒸汽流量恒定。

设计过程大致如下:●方案论证:对蒸汽初终参数、汽轮机缸数、调节级型式等进行选择。

●近似膨胀过程:根据蒸汽初终参数和自己选取的高、低压缸内焓降比例,画出机组的近似膨胀线,并算出线上各节点的热力参数,以此确定高压缸调节级、非调节级和低压缸的进出口参数。

●低压缸热计算:1)主要尺寸计算:即确定最末级的尺寸。

汽轮机通流部分热力设计

汽轮机课程设计说明书第一部分:课程设计的任务与要求:一.设计题目:N12-3.5/435汽轮机通流部分热力设计二.已知参数:额定功率:p r=12MW,额定转速:n e=3000r/min,设计功率:p e=9.6MW,新蒸汽压力:p0=3.5MPa,新蒸汽温度:t0=435℃,排汽压力:p c=0.005MPa,给水温度:t fw=150℃,冷却水温度:t w1=20℃,给水泵压头:p fp=6.3MPa,凝结水泵压头:p cp=1.2MPa,射汽抽汽器用汽量:△D ej=500kg/h,射汽抽汽器中凝结水温升:△t ej=3℃,轴封漏汽量:△D1=1000kg/h,第二高压加热器中回收的轴封漏汽量:△D1′=700kg/h。

回热级数:5三.任务与要求(1)估算整机蒸汽流量及拟定热力过程曲线;(2)回热系统热平衡初步计算及回热系统示意图绘制;(3)非调节级理想比焓降分配和级数确定;(4)计算调节级与非调节级通流部分几何尺寸:各级平均直径、叶片高度、通流面积、叶片数、叶宽、节距、静叶片安装角、动叶片安装角、及出汽角等;(5)计算级效率、级内功率、整机内功率及相对内效率;(6)整机校核(电功率、内效率);(7)按比例绘制通流部分子午剖面流道图和各级速度三角形图,以及调节级详细热力过程曲线示意图,整机热力过程曲线图;(8)编写计算机程序方框图;(9)编写计算机运行程序;(10)调试并运行热力设计计算机程序;(11)编写课程设计说明书(说明书规格按学校要求,内容为上述计算内容)。

第二部分:汽轮机热力计算一、汽轮机进汽量D 0的初步估算和近似热力过程曲线的初步计算1.根据已知的p 0、t 0和p c ,确定蒸汽通过主汽门、配汽机构及排汽管中的压力损失。

进汽机构节流损失:∆==⨯=004%004 3.50.14P P MPa 排汽管中压力损失: 0.040.0050.0002c c P P MPa ∆=⨯⨯= 调节级前的压力为:000 3.50.14 3.36P P P MPa '=-∆=-=末级动叶后压力为:='=+∆=+=0.0050.00020.0052z c c c P P P P MPa 2.选取机组的相对内效率、发电效率和机械效率由于汽轮发电机组的额定功率:p r =12MW所以取汽轮机相对内效率ηri ,发电机效率ηg (全负荷),机械效率ηax. 3.热力过程曲线的初步拟定由p 0=3.5MPa ,t 0=435℃确定初始状态点“0”:0h =3304.07735 kJ/kg , 0s = 6.9597 kJ/(kg ⋅K)由==103304.07735h h kJ/kg ,0 3.36P MPa '=从而确定“1”点:1s = 6.9778kJ/(kg ⋅K), 1t = 434.118℃过“0”点做定熵线与Pc=0.005MPa 的定压线交于“3'”点,查得:0'h = 2122.1146kJ/kg , 3't = 32.91℃整机理想焓降为:03'3304.077352122.11461181.963mact h h h ∆=-=-=kJ/kg整机有效焓降为:macih ∆=ri ηmact h ∆=1181.963⨯0.82 ≈ 969.2095kJ/kg从而确定“3”点的比焓为:3h =0h -mac i h ∆=3304.07735-969.2095=2334.86785kJ/kg又因为余速损失为: ∆=≈∆=⨯≈2222%0.021181.96323.6393/2000mac c t c h h kJ kg所以“4”点的比焓为:∴=-∆=-=4322334.8678523.63932311.2286kJ/kg c h h h再由'=0.0052MPa c P 可以确定“4”点,并查得: 4s =7.56144kJ/(kg ⋅K)然后用直线连接“1”、“4”两点,求出中点“2′”, 2'h =2807.653 kJ/kg , 2's =7.26962 J/(kg ⋅K) 并在“2′”点沿等压线向下移14kJ/kg 得“2”点, 2h =2793.653 kJ/kg , 2s =7.237437 J/(kg ⋅K)过“1”、“2”、“3”点作光滑曲线即为汽轮机的近似热力过程曲线。

汽轮机课程设计计算

汽轮机相对内效率 ηri

发电机效率

ηg(全负 荷)

机械效率

ηax

3 热力过程曲线初步拟定

0点

h0

kj/kg

v0

m3/kg

s0

kj/(kg·k)

1点

s1

kj/(kg·k)

v1

m3/kg

t1

℃

3’点

h3'

kj/kg

t3'

℃

v3'

m3/kg

整机理想焓降

∆ht mac

kj/kg

整机有效焓降

∆hi mac

kj/kg

反动度

Ωb

Ωg

Ωb'

Ωm

2 喷嘴理想比焓降

喷嘴理想比焓降 ∆hn 3 计算喷嘴出口气流状态并选择喷嘴型线

喷嘴速度系数

φ

喷嘴损失

∆hnξ h1

p1

v1

εn

k

εcr

选

α1

º

4 喷嘴出口气流速度

喷嘴出口气流速度 c1t

c1

5 喷嘴出口面积

喷嘴流量系数

μn

G

喷嘴出口面积

An

6 喷嘴最小截面积及斜切部分偏转角

37.23037072

317.1835917 26 轮周有效焓降(不计叶高损失)

5 27 轮周效率的计算及校核 55.30271541

332.5739479 0.908 28 计算叶高损失

301.9771447

16 导叶内损失 查hs

∆hgξ p1'

kj/kg MPa

v1'

m3/kg

17 计算导叶出口截面积及进口高度

165 697.3494977 132.125 555.4670148 104.25 437.0437915 94.375 395.3856661

25MW汽轮机课程设计计算书

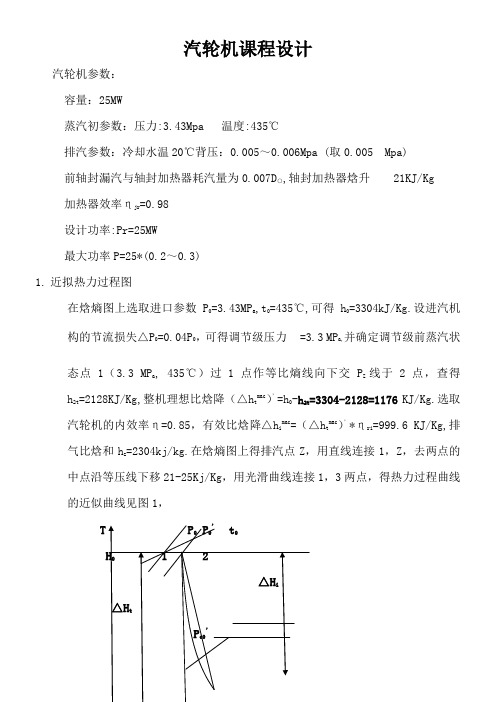

汽轮机课程设计汽轮机参数:容量:25MW蒸汽初参数:压力:3.43Mpa 温度:435℃排汽参数:冷却水温20℃背压:0.005~0.006Mpa (取0.005 Mpa)前轴封漏汽与轴封加热器耗汽量为0.007D○,轴封加热器焓升 21KJ/Kg加热器效率ηjr=0.98设计功率:Pr=25MW最大功率P=25*(0.2~0.3)1.近拟热力过程图在焓熵图上选取进口参数P0=3.43MP a,t0=435℃,可得h0=3304kJ/Kg.设进汽机构的节流损失△P0=0.04P0,可得调节级压力=3.3MP a,并确定调节级前蒸汽状态点1(3.3 MP a, 435℃)过1点作等比熵线向下交P Z线于2点,查得h2t=2128KJ/Kg,整机理想比焓降(△h t mac)’=h0-h2t=3304-2128=1176KJ/Kg.选取汽轮机的内效率η=0.85,有效比焓降△h i mac=(△h t mac)’*ηri=999.6 KJ/Kg,排气比焓和h z=2304kj/kg.在焓熵图上得排汽点Z,用直线连接1,Z,去两点的中点沿等压线下移21-25Kj/Kg,用光滑曲线连接1,3两点,得热力过程曲线的近似曲线见图1,P cS图1选取给水温度T=160℃ 回热级数:5内效率η=0.85主汽门和调节阀中节流损失△P0=(0.03~0.05)PO 排汽管中压力损失 △P C =(0.02~0.06)P C 回热抽汽管中的压力损失 △P E =(0.04~0.08)P E2.汽轮机进汽量D ○ηm =0.99 ηg =0.97 m=1.15 △D=0.03D O D 0=/ h i mac ηm ηg *m+△D=3.6*20000*1.15/(93*0.99*0.97)+0.03△D =107.19 t/h 2. 抽汽压力确定采用大气式除氧器 压力为0.118 MP A 饱和温度为104.3℃2#3. 回热抽汽流量的计算(1) H1高加给水量 △D e =0.5 △D L1=0.77 △D C =1 Dfw=D 0-△D C +△D L1+△D ej=107.19-1+0.77+0.5=107.46 t/h抽汽量△D e1(h e1-h e1’) ηjr = D fw (h W2-h w1)21'11()107.46(697.4592.04)5.01()0.98(3024730.17)fw w w el jr e e D h h D h h η--∆===--(t/h )(2)H2高加 抽汽量 21'2'22()107.46*105.2855.07()0.98(2888619.27)fw w w e e e jrD h h D h h η-∆===-- (t/h )H1疏水流入H2放热 ''1211'22760.17619.275.01*0.2452888619.27e e e ee e e h h D D h h --∆=∆==-- (t/h) 考虑前轴封漏汽'211'223098619.270.77*0.842888619.2l e l e l e e h h D D h h --∆=∆==-- (t/h) '221 5.070.2450.84 3.985e e ele l e D D D D ∆=∆-∆-∆=--= (t/h) (3) H d 除氧器(4)H3低加213'33105.4695.65* 4.54(/)()(2644402.2)*0.98w w e cw e e jr h h D D t h h h η-∆===--(5)H4低加'214'44''3433'44'443105.4695.65* 4.64(/)()(2492300.9)0.98402.2300.94.59*0.22(/)2492300.94.640.22 4.42(/)w w e cw e e jr e e e ee e e e e e e h h D D t h h h h h D D t h h h D D D t h η-∆===----∆=∆==--∆=∆-∆=-=回热系统的校验4. 流经各级组蒸汽量及其内功率调节级 0109.19(/)D t h =第一级组 10107.191106.19(/)l D D D t h =-∆=-=第二级组 211106.19 5.01101.18(/)e D D D t h =-∆=-= 第三级组 32297.175(/)e D D D t h =-∆=第四级组 4397.195 2.3594.85(/)ed D D D t h =-∆=-= 第五级组 54394.875 4.4090.335(/)e D D D t h =-∆=-= 第六级组 65490.335 4.4285.95(/)e D D D t h =-∆=-= 整机内功率5. 计算汽机装置的热经济性机械损失: (1)22189.1(10.99)269m i m P P kw η=-=-= 汽机轴端功率: 22189.122226671n i m P P P kw =-=-= 发电机功率: 26671*0.9725870e n g P P kw η=== 内功率大于25000KW,合格 汽耗率: 0(.)10001071904.13()2130825870.78kg kw h e D d P === 不抽汽估计汽耗率: 汽轮机装置的热耗率 绝对电效率 3600360033.44%10765.67el q η===25MW 凝汽式汽轮机热平衡计算数据6. 双列速度级的热力计算(1) 速度级的选择选择双列速度级(195-250KJ/Kg )选择焓降为250kj/kg.故速度级的参数为:0107.19(/)D t h = 0 3.43()P MPa = 0435t =℃1. 喷嘴热力计算 (1) 喷嘴理想焓降 (2) 喷嘴进口状态参数 (3) 喷嘴出口状态参数 由△h n 可以从H-S 图上查得: (4) 喷嘴形状的确定 前后压比: 10 1.40.420.5463..3n cr p p εε===<= 选用渐缩型喷嘴.(5) 喷嘴出口速度理想速度: 1651.9(/)t c m s === 速度系数0.97ϕ=实际速度: 110.97*627.69632.36(/)t c c m s ϕ=== 喷嘴出口汽流偏转角1δ 喷嘴出口汽流方向角115o α= (6) 轮周速度u(7) 速度级的平均直径d m (8) 喷嘴出口面积A n (9) 喷嘴出口高度l n选取部分进汽度e=0.6则叶高l n =16mm>15mm(10)喷嘴损失n h ζ∆2. 第一列动叶热力计算 (1) 动叶进口汽流的相对速度(2) 根据C 1,U 1作速度三角形,由余弦定理可得: (3) 动叶出口汽流相对速度 因为0b Ω= 则21482.03(/)t w w m s == 查图, 0.878b ϕ=复速级动叶出口汽流角21(35)o oββ=--取0220.87317.87o o β=-= (4) 动叶绝对速度 (5) 动叶进口状态参数 喷嘴出口实际状态点参数动叶比焓 113091.512.563104/t n h h h kj kg ζ=+∆=+=由H-S 图查得动叶进口密度31 6.25/kg m ρ= (5)动叶进口高度 (△r △t 由表1-1查得) (6)动叶出口面积(b μ 由图1-11查得)(7)动叶出口高度 (8)动叶损失(9)动叶出口汽流状态参数动叶出口比焓 21310426.63130.6(/)b h h h kj kg ϕ=+∆=+=查H-S 图得:出口密度32 6.28/kg m ρ=因为0bΩ=则12p p =3. 导叶热力计算(1) 导叶中汽流的理想比焓降 (2)导叶出口汽流理想状态参数由导叶进口状态( 第一列动叶出口状态)参数和△h gb 从H-S 图查得导叶出口压力 '1 1.6p MPa =导叶出口比焓 '123118/t gb h h h kj kg =-∆=导叶出口密度 '316.18/kg m ρ=(3)导叶出口汽流理想速度 导叶出口实际速度 (gb ϕ由图1-18查取) 导叶出口汽流角 (4)导叶进口高度 (6) 导叶顶部漏汽量 (7) 导叶出口面积(8) 导叶出口高度 (9) 导叶损失(10) 导叶出口汽流实际状态参数导叶出口焓 ''1131187.933125.93/t gb h h h kj kg =+∆=+= 由H-S 图查得导叶出口密度 '31 6.26/kg m ρ= 4. 第二列动叶热力计算 (1) 动叶中汽流的理想比焓降 (2) 动叶出口汽流理想状态参数由H-S 图查得动叶出口压力 '2 1.5p MPa =动叶出口密度 '32 5.56/tkg m ρ=(3) 动叶进口相对速度 (4) 动叶出口汽流相对速度 相对理想速度: 相对实际速度: ('b ϕ由图1-18查得) 动叶出口汽流相对速度角 (5) 动叶出口汽流绝对速度 (6) 动叶损失 (7) 余速损失(8) 动叶出口汽流实际状态参数动叶出口实际比焓 '''223100.93 5.13/t b h h h kj kg ζ=+=+(9) 动叶进口高度 (10) 动叶顶部漏汽量由于'b m d d =,'22b b l l =根部反动度顶部反动度(11)动叶出口面积('bμ由图1-11查得) (12)动叶出口高度5.轮周功校核1KG蒸汽所做的轮周功计算符合要求6.轮周效率7.级内损失的计算(1)叶轮摩擦损失(2)叶高损失(3)部分进汽损失鼓风损失斥汽损失(4)导叶及动叶顶部漏汽损失8.级的内功率9.级的内效率7.压力级的确定及焓降的分配1.第一压力级的平均直径1d==m=1.11m2.凝汽式汽轮机末级直径的估算3.平均理想焓降的计算各级组的直径及反动度各级的理想焓降估算级的平均理想焓降级数目的确定比焓降分配辅助表格8. 回热系统抽汽压力的重新确定(1) H1高加 给水量Dfw=D 0-△D C +△D L1+△D ej=107.19-0.75+0.58+0.5 =107.52 t/h抽汽量△D e1(h e1-h e1’) ηjr = Dfw(h W2-h w1)21'11()107.52(723622.83)4.7()0.98(3074740)fw w w el jr e e D h h D h h η--∆===--(t/h )(2) H2高加''1211'22749649.64.73*0.212904649.6e e e ee e e h h D D h h --∆=∆==--(t/h)'211'223098.1649.40.580*0.632094649.6l e l e l e e h h D D h h --∆=∆==-- (t/h) (3) H d 除氧器(4) H3低加 (5) H4低加 回热系统的校验流经各级组流量及其内功率 调节级 0107.19(/)D t h =第一级组 10107.190.75106.44(/)l D D D t h =-∆=-= 第二级组 211106.44 4.73101.73(/)e D D D t h =-∆=-= 第三级组 32298.11(/)e D D D t h =-∆=第四级组 4398.11296.11(/)ed D D D t h =-∆=-= 第五级组 54396.11 5.1390.98(/)e D D D t h =-∆=-= 第六级组 65490.98 3.0287.96(/)e D D D t h =-∆=-= 整机内功率 装置热经济性机械损失 (1)28334(10.99)283m i m P P kw η∆=-=-= 汽机轴端损失 2833428328051n i m P P P kw =-∆=-= 发电机功率 28051*0.9727209.79e n g P P kw η=== 汽耗率不抽汽估计汽耗率 汽机装置热耗率 绝对电效率9.压力级第九级第十级的详细热力计算演示 1.级内的比焓降分配 (1)焓降t h ∆= 104kj/kg初焓 0h =2500 初压 0p =0.037MP初速 092.45/c m s = 反动度 0.2m Ω=等熵滞止焓降 2*108.432000tt c h h ∆=∆+=(2) 蒸汽在动叶的理想比焓降: 2.喷管的热力计算 ⑴ 喷管前后的蒸汽参数根据o p ,o x 2c h ∆以*n h ∆由h-s 图得喷管滞止压力*o p =0.037 滞止比焓*o h ∆=2540.3 滞止密度*0ρ=0.223/kg m 喷管前比焓0h =2500喷管后压力1p =0.017MP 理想密度 1t ρ=0.1253/kg m理想比焓 1t h =2418⑵ 喷管截面积形状的确定 等熵指数 k=1.035+0.1o x =1.129 临界压比 cr ε=k 121k k ⎛⎫ ⎪-⎝⎭⎛⎫⎪+⎝⎭=0.566喷管前后压力比 n ε=0.016/0.035=0.457因为n ε≤0.457,所以汽流在喷管出口为超声速流动但是n ε>0.3~0.4 故喷管应该是渐缩型超音速斜切部分达到超音速。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Jilin Jian zhu University课程设计计算书目录绪论.................................... 错误!未定义书签。

1.近似热力过程曲线的拟定................ 错误!未定义书签。

2.估算汽轮机进汽量D0.................... 错误!未定义书签。

3.确定抽汽压力.......................... 错误!未定义书签。

4.各级加热器抽汽量计算.................. 错误!未定义书签。

4-1 H1高压加热器..................... 错误!未定义书签。

4-2 H2高压加热器..................... 错误!未定义书签。

4-3 H d--除氧器 ....................... 错误!未定义书签。

4-4 H3低压加热器..................... 错误!未定义书签。

4-5 H4低压加热器..................... 错误!未定义书签。

5.流经汽轮机各级组的蒸汽流量及其内功率计算调节级错误!未定义书签。

6.计算汽轮机装置的经济性................ 错误!未定义书签。

7.通流部分选型.......................... 错误!未定义书签。

7-1 配气方式和调节型选型............. 错误!未定义书签。

7-2调节级几何参数的选择.............. 错误!未定义书签。

7-3各级平均直径的确定................ 错误!未定义书签。

7-3-1 第一压力级平均直径的估取.... 错误!未定义书签。

7-3-2本机末级直径的估取........... 错误!未定义书签。

7-3-3确定压力级平均直径的变化..... 错误!未定义书签。

7-4级数的确定及比焓的分配............ 错误!未定义书签。

7-4-1级数的确定................... 错误!未定义书签。

7-4-2比焓降分配................... 错误!未定义书签。

8.汽轮机双列调节级的热力计算............ 错误!未定义书签。

8-1 叶型及其选择..................... 错误!未定义书签。

8-1-1 叶片型线图.................. 错误!未定义书签。

8-1-2叶型及有关参数的选择......... 错误!未定义书签。

8-2 调节级的热力计算................. 错误!未定义书签。

总结.................................... 错误!未定义书签。

参考文献................................ 错误!未定义书签。

绪论一.设计题目多级凝汽式汽轮机组热力设计二.设计内容1、按所给参数分析并确定热力设计的基本参数;2、拟定汽轮机近似热力过程曲线和原则性热力系统,进行汽耗量、回热系统热平衡及热经济性的初步计算;3、确定调节级的形式、比焓降、叶型及尺寸,速比选用0.23/0.26;4、确定压力级的级数和排气口数,并进行各级比焓降分配;5、对压力级进行热力计算,求出各级通流部分的几何尺寸、相对内效率和内功率,确定汽轮机实际的热力过程曲线;6、整理说明书,并给出热力计算结果汇总表。

三.设计要求1、运行时有较高经济性;2、不同工况下工作时均有较高可靠性;3、在满足经济性和可靠性的同时,还应考虑到汽轮机的结构紧凑,系统简单,布置合理,成本低廉,安装与维修方便,以及零件的通用化和系列等因素。

四.主要参数,kW) 50000汽轮机额定功率(Pr,kW) 40000汽轮机涉及功率(Pe汽轮机初压(P,MPa) 8.5,℃) 535汽轮机初温(t汽轮机工作转速(n,r/min) 3000汽轮机排气压力(P′,MPa) 0.0045c,℃) 158给水温度(tfw冷却水温度(t,℃) 20c1凝汽器出口水温(tc,℃) 31.5,MPa) 0.28给水泵压头(Pfp,MPa) 1.18凝结水泵压头(Pcp射汽抽气器汽耗量(△Dej,t/h) 1.2射汽抽气器出口水温(tej,℃) 38.68射汽抽气器比焓降(hej,kJ/kg) 558.3回热级数(Z,级) 5前言汽轮机是以蒸汽为工质的旋转式热能动力机械,与其他原动机相比,他具有单机功率大、效率高、运转平稳和使用寿命长等优点。

汽轮机的主要用途是作为发动机的原动机。

在使用化石燃料的现代常规火力发电厂、核电站及地热发电站中,都采用益汽轮机为动力的汽轮发电机组。

汽轮机能变速运行,可用来直接驱动各种泵、风机、压缩机和船舶螺旋桨等。

汽轮机的排气或中间抽气还可以用来满足生产和生活上的供热需要。

在生产过程中有余能、余热的工厂企业中,还可以用各种类型的工业汽轮机(包括发电、热电联供、驱动动力用),使用不同品位的热能得以合理有效地利用。

汽轮机必须与锅炉(或其他蒸汽发生装置)、发电机(或其他被驱动机械)、以及凝汽器、加热器、泵等机械设备组成成套装置,共同工作。

具有一定温度和压力的蒸汽可来自锅炉或其他气源,经主汽阀和调节汽阀进入汽轮机内,依次流过一系列环形安装的喷嘴栅(或静叶栅)和动叶栅而膨胀做功,将其热能转换成推动汽轮机转子旋转的机械功,通过联轴器驱动其他机械,如发电机。

膨胀做功后的蒸汽由汽轮机的排气部分排出。

在火电厂中,其排气通常被引入凝汽器,向冷却水放热而凝结,凝结水再经泵输送至加热器中加热后作为锅炉给水,循环工作。

1.近似热力过程曲线的拟定在h-s图上,由Pc =8.5,t=535可确定汽轮机进气状态点0,并查得初焓h=3480.09kJ/kg。

设进气机构的节流压力损失△P0=0.04P,得调节级前压力P′=P-△P=8.5-0.04×8.5=8.16MPa。

并由此可确定调节级前蒸汽状态点1,过1点作等熵线向下交P2=0.0048MPa线于2点,查得h2t=2061。

86kJ/kg。

因此,整机的理想比焓降ht mac=h-h2t=3480.09-2061.86=1418.23kJ/kg。

估取汽轮机相对内效率ηri=85.5%。

整机的有效比焓降△hi mac=△htmac×ηri=1418.23×0.85=1212.59kJ/kg,汽轮机排汽比焓hz =h-himac=3480.09-1212.59=2267.5kJ/kg。

用直线连接1、Z两点,在中间点3′处沿等压线下移20-25kJ/kg得到点3。

用平滑的曲线连接1、3、Z 三点,得到该机在设计工况下的近似热力过程曲线,如图1所示。

图1 50MW凝汽式汽轮机近似热力过程曲线本汽轮机回热系统如图2所示,图中H1,H2为高压加热器,H3,H4为低压加热器,H d为除氧器,共五级回热抽汽。

图22.估算汽轮机进汽量D0设m=1.12,机械效率ηm=0.97,发电机效率ηg=0.97,汽轮机漏汽量△D=3%De,且有:(上式中没有考虑汽轮机轴封漏气)3.确定抽汽压力该汽轮机采用大气压力式除氧器,除氧器压力为0.118MPa,对应的饱和水温度ted′=104.25℃,考虑到非调节抽汽随负荷变化的特点,为了维持所有工况下除氧器都能定压运行,供给除氧器的回热抽汽压力一般比除氧器的压力高0.02-0.03 MPa。

本机采用70%负荷以下时除氧器与H2高压加热器共汽源的运行方式,所以,除氧器的回热抽汽压力仅比除氧器工作压力高出0.024 MPa。

根据给水温度tfw =158℃可得H1高压加热器给谁出口温度tw2=158℃,且除氧器出口水温twd=104.3℃,根据温升(等比焓升)分配原则,的H2高压加热器给谁出口温度: 515.131)523.104158(3.1042±=±-+=w t ℃ 取t w2=131℃。

用同样方法选取各低压加热器的出口水温t w2(见表1)。

根各加热器的出口水温tw2及出口端差δt ,可得加热器疏水温度t e ′=t w2+δt ,查得t e ′对应的饱和压力P e (见表1)。

在拟定近似热力曲线上求出各回热抽汽比焓值h e ,如图3所示。

图34.各级加热器抽汽量计算5.4-1 H 1高压加热器5.其给水量为该加热器平衡方程式为式中,h η--加热器效率,一般取h η=0.98(下同)。

该级回热抽气量为:上式中有关符号的意义及数值见表1和表2。

1H 高压加热器热平衡图如图4(a )所示。

图4 加热器平衡图(a)1H 加热器 (b)2H 加热器 (c)除氧器4-2 H 2高压加热器该加热器热平衡图如图4(b )所示,先不考虑漏入2H 高压加热器的那部分轴封漏气量1l D ∆以及上级加热器1H 流入本级加热器的疏水量1e D ∆,则该级加热器的计算抽气量为:如对您有帮助,请购买打赏,谢谢您!、考虑上一级加热器疏水流入2H 高压加热器并放热可使本级抽气量减少的相当量为:考虑前轴封一部分漏气量1l D ,漏入本级加热器并放热可使本级会热抽气量减少的相当量为:式中l h --轴封漏气比焓值,相当于调级后气室中蒸汽的比焓,3181.0kJ/kg l h =,10.80t/h l D ∆≈本级高压加热器2H 实际所需回热抽气量为:4-3 d H --除氧器除氧器为混合式加热器,其热平衡图如图4(c )所示。

分别列出除氧器的热平衡方程式和质量平衡方程式如下:将已知数据代入上述两式中,整理后得:联立上式求解可得:除氧器抽气量 4.815ed D ∆= (t/h )凝结水量 124.637cw D = (t/h )4-4 3H 低压加热器该级加热器热平衡图与1H 高压加热器的热平衡图相同,其回热抽气量3e D ∆为4-5 4H 低压加热器该级加热器凝结水进口水温1w t 与凝汽器压力及流经抽气冷却器的温升有关。

当'0.0045c z a P P MP ==,凝汽器压力'c P =0.0043MPa 时,对应的凝结水饱和温度c t =31.5℃,比焓值'c h =2558.43kJ/kg 。

凝结水流经抽气冷却器的温升ej t ∆可根据冷却器的热平衡公求得其比焓升ej h δ为:式中558.3kJ/kg ej h ∆= 为抽气冷却器中蒸汽的比焓降。

1.2(t/h)ej D ∆= 为抽气汽耗量,两者为已知数据考虑传热效率等因素,凝结水泵压头cp P =1.18MPa ,该压力下水在30~40℃之间比焓升对应的温升ej t ∆=3~5℃,取ej t ∆=3℃。

H 4低压加热器凝结水进口水温131.5334.5w t =+=℃对应的比焓值1145.61kJ/kg w h =4H 的计算抽气量为:3H 的疏水流入4H 引起末级回热抽气量减少的相当量为:4H 的实际回热抽气量为5.流经汽轮机各级组的蒸汽流量及其内功率计算调节级(调节级后压力为3.11MPa ,比焓值2h =3181kJ/kg 。