转向泵与系统匹配计算公式

转向系统匹配计算与验证-许国卫20131211

液压助力转向系统设计步骤及要点1、根据车型确定载荷分配(前桥载荷比例)。

2、根据车型和前桥结构(单前桥、双前桥、多前桥等)确定转向器、助力油缸或随动器、转向泵、油罐、管路等转向系统的布置。

3、根据前桥载荷计算选择转向器、助力油缸或随动器的型号,选择时务必要求使转向器、助力油缸或随动器的输出力矩之和大于前桥大载荷所产生的阻力矩。

4、根据转向器、助力油缸或随动器及系统压力确定转向泵的型号,根据转向器、助力油缸或随动器计算系统所需要的流量大小,再结合系统压力从而确定转向泵的控制流量及最大工作压力;再以这两主要参数确定转向泵的型号。

5、根据转向泵的控制流量及系统布置选择油罐:油罐的容量 V≥(0.15—0.2)Q;其中:Q为转向泵的每分钟最大输出油量。

当为两油口转向泵时Q可按泵的控制流量的1.2倍取;当为三油口转向泵时Q=n*q(n-转向泵最大转速,q-转向泵排量)。

6、根据转向泵的控制流量及系统布置设计管路,管路设计时特别要注意通径的计算,选择合理的管径,减少系统压力损失及有利于系统的散热。

计算程序概述1、本计算程序是针对液压助力转向系统而设计,目的是为液压助力转向系统提供一种较为有效、准确的设计及校核工具。

2、本计算程序可以作为液压助力转向系统设计时的理论计算依据,也可以为检验系统设计合理3、计算公式中所用的各种参数取值务必与实物相一致;而公式中的系数取值是依据实际经验总结而取定4、设计计算时,建议参照以下几点原则:A、前桥载荷按标准载荷时理论值的1.2-2.0倍(一般客车1.2-1.4倍、公路运输货车1.4-1.6倍、工程自卸与矿用车1.5-2.0倍)输入计算;B、系统总输出扭矩大于系统总阻扭矩;C、选择系统的工作压力≤15MPa,若选择系统工作压力大于此值,则应该加大方向机或助力缸。

D、系统带卸荷阀则转向泵最大压力=系统卸荷阀压力+1.5~2MPa;如不带则按表中计算结果取值。

E、目前国内叶片排量通常在25ml/r以内,故设计时若得出的排量要求大于25ml/r的,建议提高发动机速比以降低对泵的排量需求。

ZF转向机匹配油泵要求

转向机型号8090 955 1918095 957 1028095 957 1038098 957 1128098 957 1078098 957 1248098 957 114速比16.6 14.0 16.618.5 15.7 18.518.5 15.7 18.526.2 22.2 26.226.2 22.2 26.226.2 22.2 26.220.0 17.0 20.0最大卸荷压力 (bar )170+10150+15150+15160+10130+13170+15150+15额定流量 (L/min)8161616 2516 2516 2516 20允许安装方式立式立式、俯卧立式立式、俯卧、仰卧立式、俯卧、仰卧立式、侧卧、仰卧、俯卧立式、俯卧、仰卧行程卸压保护调整自动自动自动自动自动自动自动方案1,最优方案2,其次方案3,整车厂需计算计算、、审核方案4,不推荐使用(系统共振)控制流量 (L/min)8~9161616 1816 1816 1816 18要求发动机怠速,油泵流量至少达到6.8L/min 。

发动机怠速时,油泵流量至少达到13.8L/min。

备注备注::1、 以上关于油泵压力、排量、流量的要求均为理论计算,具体车型转向系统能否满足设计要求由样车测试结果最终决定。

2、发动机转速×油泵与发动机速比×传递效率×油泵排量=油泵流量3、应用ZF 转向机转向系统用油要求:符合Dexron ⅡD ,ⅢF ,ⅢG 或ⅢH 标准的矿物基自动变速箱油,如Mobil ATF 220。

4、转向机其他参数与安装、调整要求详见对应的安装图纸: a) 转向系统的机械限位调整(前桥上)与转向机行程卸压调整 b) 转向机安装螺栓拧紧力矩、垂臂锁母拧紧力矩要求c) 垂臂摆角的有效利用率应达到90%,且垂臂摆角左右平衡(差值小于2度) d) 进油、回油管内径要求 e) 等等---ZF 转向机与油泵匹配要求转向机与油泵匹配要求((部分产品部分产品))卸压阀及压力对油泵的要求带卸压阀,但油泵卸荷压力比转向机高20bar 。

(2021年整理)转向系统设计计算匹配

转向系统设计计算匹配编辑整理:尊敬的读者朋友们:这里是精品文档编辑中心,本文档内容是由我和我的同事精心编辑整理后发布的,发布之前我们对文中内容进行仔细校对,但是难免会有疏漏的地方,但是任然希望(转向系统设计计算匹配)的内容能够给您的工作和学习带来便利。

同时也真诚的希望收到您的建议和反馈,这将是我们进步的源泉,前进的动力。

本文可编辑可修改,如果觉得对您有帮助请收藏以便随时查阅,最后祝您生活愉快业绩进步,以下为转向系统设计计算匹配的全部内容。

1 转向系统的功能1.1 驾驶者通过方向盘控制转向轮绕主销的转角而实现控制汽车运动方向。

对方向盘的输入有两种方式:对方向盘的角度输入和对方向盘的力输入.装有动力转向系统的汽车低速行驶时,操作方向盘的力很轻,却要产生很大的方向盘转角输入,汽车的运动方向纯粹是由转向系统各杆件的几何关系所确定。

这时,基本上是角输入。

而在高速行驶时,可能出现方向盘转角很小,汽车上仍作用有一定的侧向惯性力,这时,主要是通过力输入来操纵汽车。

1.2 将整车及轮胎的运动、受力状况反馈给驾驶者。

这种反馈,通常称为路感。

驾驶者可以通过手—-——感知方向盘的震动及运转情况、眼睛----观察汽车运动、身体————承受到的惯性、耳朵—-——听到轮胎在地面滚动的声音来感觉、检测汽车的运动状态,但最重要的的信息来自方向盘反馈给驾驶者的路感,因此良好的路感是优良的操稳性中不可缺少的部分。

反馈分为力反馈和角反馈从转向系统的功能可以得知:人、车通过转向系统组成了人车闭环系统,是驾驶者对汽车操纵控制的一个关键系统。

2 转向系统设计的基本要求转向系是用来保持或者改变汽车行驶方向的机构,在汽车转向行驶时,保证各转向轮之间有协调的转角关系.转向系的基本要求如下:2.1 汽车转弯时,全部车轮应绕瞬时回转中心(瞬心)旋转,任何车轮不应有侧滑.不满足这项要求会加剧轮胎磨损,并降低汽车的操作稳定性。

实际上,没有哪一款汽车能完全满足这项要求,只能对转向梯形杆系进行优化,一般在常用转向角内(内轮15°~25°范围)使转向内外轮运动关系逼近上述要求。

电动转向油泵总成参数匹配及控制策略研究

电动转向油泵总成参数匹配及控制策略研究电动转向油泵总成是现代汽车中的重要组成部分,作为转向助力系统的核心元素,其性能参数的匹配和控制策略的合理设计将直接影响车辆的行驶稳定性、安全性和舒适性。

因此,对电动转向油泵总成参数匹配及控制策略的研究具有重要的理论和实用价值。

电动转向油泵总成的参数主要包括驱动电机功率、转速和扭矩、油泵排量和压力等,这些参数之间的匹配关系对于确保汽车稳定行驶和灵活转向具有至关重要的作用。

首先,在电动转向油泵总成的驱动电机方面,应根据汽车的用途、载荷和行驶环境等因素来确定合适的功率、转速和扭矩;其次,油泵排量和压力的选择应与车辆的制动系统、转向系统和悬挂系统等相互匹配,以实现良好的协同工作效果。

在电动转向油泵总成的控制策略方面,需要考虑到转向助力的需要、驾驶员行为和路面状况等因素,在保证车辆稳定性和安全性的前提下,尽可能提高驾驶员的舒适性。

例如,通过反馈控制技术实现对转向助力的精确控制,进而提高车辆的操控性;通过智能化控制和预测算法,实现对路面状况的感知和预测,从而优化转向助力的输出控制,提升驾驶员的行驶体验。

此外,还可以通过优化驾驶模式的切换策略,使车辆在不同路况和驾驶条件下表现出更合理、更高效的转向助力行为。

总之,电动转向油泵总成参数匹配和控制策略的研究是一个具有挑战性和实用性的课题,其结果将为汽车制造业和相关的技术领域提供重要的理论支撑和实用价值,从而为推动智能汽车和智慧交通的发展贡献力量。

除了以上提到的参数匹配和控制策略外,电动转向油泵总成的设计也是需要注意的要素。

在设计上,应采用轻量化和紧凑化的设计理念,以减少整车重量和占用空间。

同时,在材料和制造工艺上,应采用先进的技术,如3D打印、汽车轻量化材料等,以提高总成的质量和耐用性。

此外,为了满足不同车辆的需求,电动转向油泵总成还需要满足不同的工作模式,如智能驾驶、自动泊车和低速爬坡等。

相应地,控制策略也需要根据不同的工作模式做出相应的调整和优化,以确保总成的稳定性和安全性。

油泵匹配计算

宇通油泵匹配计算3407-00298(排量:20 ;压力:14 ;流量:18)3407-00149(排量:20 ;压力:14 ;流量:18)1.方向机缸径计算:P/5500 = d2/1002已知:p=6500d=108.8mm结论:国产,进口方向机缸径均能符合前桥6.5T的需求。

2.流量需求计算:Q=1.5×60ntS/K1.n—汽车方向盘最大瞬时转速(转/秒),轿车取1.5r/S, 其它车辆取1.25r/S;2.t—助力方向机丝杆螺距;3.S—助力方向机油缸实际工作面积;4.K—助力方向机效率系数(泄漏系数)。

5. 1.5~2—经验系数,可能与制造水平有关已知:n=1.25 r/S,t1=13.5(国产)t2=17(进口)s1=110(国产)s2=117(进口)K=0.95 Q1=1.5×60ntS/K(国产方向机所需流量)=1.5×60×1.25×13.5×(3.14×1102/4)/0.95=12.5L/minQ2=1.5×60ntS/K(进口方向机所需流量)=1.5×60×1.25×17×(3.14×1172/4)/0.95=17.17L/min油泵流量:Q MAX1=1.15 Q1=1.15×12.5=14.37 L/minQ MAX2=1.15 Q1=1.15×17.17=19.75 L/min结论:两款油泵流量均能满足国产,进口方向机流量需求,且配国产方向机油泵流量过大。

3.转向油泵排量计算已知:发动机怠速:700 r/min,发动机传动比:0.92转向油泵最小转速n=700×0.92=644排量计算q1= Q MAX1/(1.5×644)=14.87ml/rq2= Q MAX2/(1.5×644)=20.44ml/r结论:两款油泵排量均能满足国产,进口方向机需求,且配国产方向机油泵排量过大。

某客车转向系统匹配计算报告

XXXXXXX转向系统计算书编制:审核:批准:前言XXXXXXXXXXXXXXXXXX市场的需求而开发的旅游客车。

转向系统设计既要满足整车设计要求,又要遵循以下原则:1.尽可能采用通用件,提高零部件的通用性;2.系统良好的可靠性、操纵性;3.系统及零部件调整及维修的便利性。

1、输入数据前轴负荷:N G 441008.945001=⨯≤。

转向器参数:转向泵参数:发动机参数:2、根据原地转向阻力矩R M 选择转向器根据半经验公式,原地转向阻力矩可由下式计算:PG f M R 313=--------------公式1 式中:R M 车轮转向阻力矩Nm ;f 轮胎与地面的滑动磨擦系数,一般取f =0.7; 1G 前轴负荷(N );P 前轮气压(MPa)(双钱轮胎气压830kPa ); 代入数据得:Nm M R 90.237183.04410037.03==转向器最大输出扭矩K M 选取时,要满足R K M M ≥,一般取Nm M M R K 9.211712.1=≥,这样可以较好发挥转向器的效率,并保持液压系统有一个良好的工况。

2.1原地转向时作用在转向盘上的手力如果忽略摩擦损失,根据能量守恒原理,h R M M 2为:+==sg w h R i d d M M ηβϕ0 -----------------公式2 式中:h M 为作用在转向盘上的力矩;0w i 为转向系角传动比;+sg η为转向器正效率,取0.85。

0w i 又由转向器角传动比w i 和转向传动机构角传动比'w i 所组成,其中27.23=w i 、12'w L L i =。

1L 为垂臂长210mm ,2L 为转向节臂长234mm 。

作用在转向盘上的手力h F 为:swhh D M F 2= -----------------公式3 式中:sw D 为转向盘直径。

将公式2代入公式3后得到: N i L D L M F sg w sw R h 795x 14.0x 0.850.45x 0.23421x 2371.9x 0.2221===+η按上式计算出的作用力超出了人的正常体力范围,但采用动力转向即可解决这一问题。

转向系统匹配

本人从事转向系统设计工作,今赋闲在家,偶然发现这个论坛,获益颇丰。

但见很多朋友所求助的问题得到的解答不是特别透彻,遂想从转向系统布置、匹配、零部件8D整改等方面分别做一个全面的总结。

希望对新手有所帮助,不对的地方也希望能得到各位前辈的指正。

言归正传,先介绍转向系统的匹配。

匹配篇:0 ? W6 I! m& P! \( A7 Q1、以循环球整体式转向器为例,首先要确定转向系统的载荷,根据转向系统的载荷确定出相应输出力矩的循环球转向器。

转向系的载荷计算方法多种多样,有公式计算法,也有图表法。

常用公式有原苏联半经验公式、雷雷索夫公式、塔布莱克公式等,各个公式的侧重点各有不同(不同的因素分别为有的考虑主销偏置距,轮胎静力半径,有的分别考虑计算左右轮的最大转向阻力矩然后叠加,有的考虑轮胎接地面积等)。

根据自己对各个方法的对比,载荷计算结果差别不是很大。

本人常用苏联半经验公式:Mr =[f×(G 13÷P)1/2]÷3: @# a# r" y. W; {0 N PMr-----在沥青或混凝土路面上的原地转向阻力矩,N.mm;+ ?/ e1 f7 a& P$ ]' Gf--------轮胎与地面间的滑动摩擦系数,取0.7;+ k3 M+ n' w. Z5 lG1-----转向轴负荷,N;P-------轮胎气压,MPa;9 h+ M9 }: J( Q该公式适用于中轻型汽车,其悬挂为钢板弹簧时,用于计算最大转向阻力矩(即汽车的原地转向阻力矩)。

该公式仅考虑了前桥负荷和轮胎气压的影响。

公式中,转向轴荷G一般按设计轴荷超载30%计算。

在计算载荷确定之后,可根据载荷选取适合的动力转向器。

这里顺便介绍下转向器的选型,现在的动力转向器配套供应商做了大量的研究和实验,提出了适应不同轴荷的其产品系列,你只要按照你计算出的前轴负荷提供给他,他即可推荐给你相匹配的型号的转向器。

动力转向系统设计计算书

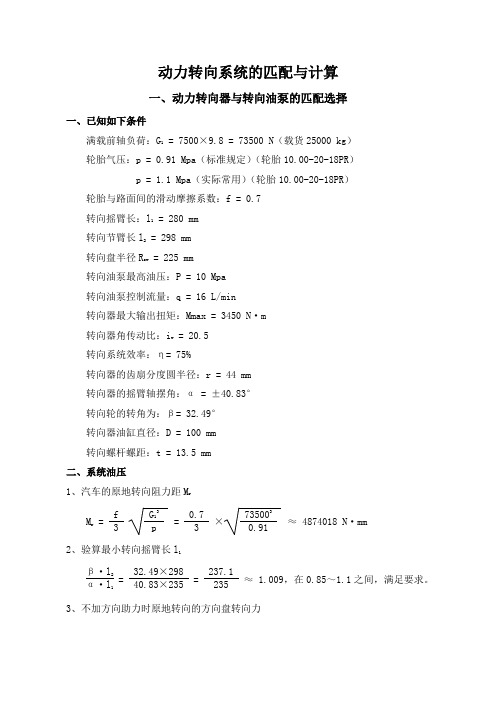

动力转向系统的匹配与计算一、动力转向器与转向油泵的匹配选择一、已知如下条件满载前轴负荷:G1= 7500×9.8 = 73500 N(载货25000 kg)轮胎气压:p = 0.91 Mpa(标准规定)(轮胎10.00-20-18PR)p = 1.1 Mpa(实际常用)(轮胎10.00-20-18PR)轮胎与路面间的滑动摩擦系数:f = 0.7转向摇臂长:l1= 280 mm转向节臂长l2= 298 mm转向盘半径Rsw= 225 mm转向油泵最高油压:P = 10 Mpa转向油泵控制流量:q = 16 L/min转向器最大输出扭矩:Mmax = 3450 N·m转向器角传动比:iw= 20.5转向系统效率:η= 75%转向器的齿扇分度圆半径:r = 44 mm转向器的摇臂轴摆角:α = ±40.83°转向轮的转角为:β= 32.49°转向器油缸直径:D = 100 mm转向螺杆螺距:t = 13.5 mm二、系统油压1、汽车的原地转向阻力距MrM r =f3G13p=0.73×7350030.91≈ 4874018 N·mm2、验算最小转向摇臂长l1β·l2α·l1 =32.49×29840.83×235=237.1235≈ 1.009,在0.85~1.1之间,满足要求。

3、不加方向助力时原地转向的方向盘转向力F h =l1Mrl2Rswiwη=4874018×235298×225×20.5×0.75≈ 1111 N4、转向直拉杆受力大小F = Mrl2=4874018298≈ 16356 N5、转向摇臂轴受到的力矩M = F×l1= 16356×235 ≈ 3843660 N·mm < 4450000 N·mm 6、转向器油缸实际工作面积S = π(D2-d2)4=π·10024≈ 7853.98 mm27、系统所需油压p =MS·r=38436607853.98×44≈ 11.12 N·mm2 = 11.12 MPa > 10 MPa三、系统工作流量1、取转向盘转速为1.25r/s,根据汽车工程手册所述方法计算油泵理论工作流量为:Q= 60ntS = 60×1.25×13.5×7853.98 = 7952154.75 mm3≈ 8.0 L实际需要流量为:Q 1 =(1.5~2)Q+Q2=(1.5~2)8.0+8.0×15% = 13.2~17.2 L2、取转向盘转速为1.5r/s,根据汽车设计手册所述方法计算油泵理论控制流量为:Q = S·V = S·n·t = 7853.98×90×13.5 = 9542585.7 mm3≈ 9.54 L实际控制流量为:Q’= Q/0.85 = 9.54/0.85 = 11.2 L二、转向油管的选择1、吸油管:v = 0.5 m/s时:d = 216×10-360·π·0.5≈ 0.0261 m = 26.1 mmv = 1.5 m/s时:d = 216×10-360·π·1.5≈ 0.0151 m = 15.1 mm2、回油管:v = 1.5 m/s时:d = 216×10-360·π·1.5≈ 0.0151 m = 15.1 mmv = 2 m/s时:d = 216×10-360·π·2≈ 0.0130 m = 13.0 mm3、高压油管:v = 2.5 m/s时:d = 216×10-360·π·2.5≈ 0.0117 m = 11.7 mmv = 5 m/s时:d = 216×10-360·π·5≈ 0.0082 m = 8.2 mm(橡胶软管:v < 4 m/s时:d > 216×10-360·π·4≈ 0.0092 m = 9.2 mm)根据实际使用时修整得下表:三、转向油罐的选择1、转向器容积:V 1 =1002·π4×(13.5×5.5) = 582862.5 mm2≈ 0.58 L2、转向液压管路容积:V 2 =192·π4×490+162·π4×2130+12.52·π4×1920 ≈ 138929+428262+235619= 802810 mm2≈ 0.80 L3、转向油罐容积:油罐必须有足够的空间容积,可按空气/油约为1:1确定,即:V3> 2×(0.58+0.80) = 2.76 L因此取:V3= 1.5 L4、总加油量约为:V = V1+V2+V3= 0.58+0.80+1.5 = 2.88 L。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

附录Ⅱ: 液压动力转向系统性能参数计算和设计方法

1.力矩Mr 的计算:

转向器的扭矩取决于汽车整体转向桥承重载荷、轮胎气压、路面情况及转向桥设计参数,计算公式:

Mr =3/)/(1

31P G f --------------------------公式1

式中: • Mr-----在沥青或混凝土路面上的原地转向阻力矩,N.mm ;

• f-------轮胎与地面间的滑动摩擦系数,取0.7;

• G 1-----转向前桥负荷,N ;

• P-------轮胎气压,MPa ;

2.转向所需最小工作压力Pmin 及理论流量Qo 计算:

根据公式1计算的力矩Mr 和所选转向器的缸径,

Pmin =)]([10S S R M F r -*÷ ------------------公式2

式中: • Pmin-------转向的最小工作压力,MPa ;

• Mr------在沥青或混凝土路面上的原地转向阻力矩, N.m ;

• S 0------油缸工作面积,㎡;

• S 1------螺杆外径所占面积,㎡ ;

• R F ------扇形齿分度圆半径,m 。

理论流量(Qo)是根据转向盘最大瞬时转速计算:

Q 0=60ntS ----------------------------------公式3

式中: • n —汽车方向盘最大瞬时转速(转/秒),轿车取 1.5r/S, 其它车辆取

1.25r/S ;

• t---助力方向机丝杆螺距;

• S---助力方向机油缸实际工作面积;

3.转向油泵的最大压力Pmax 设计:

公式2计算出的转向压力是转向所需要的最小工作压力,由于转向油泵具有安全保护作用,必须保证转向压力不得大于转向油泵设计的安全压力,建议设计的转向压力为安全

QC/T ×××-20××

压力的85%,例如:转向压力为8MPa ,那么油泵的安全压力则设计为10MPa 。

同时该工作

2 压力也是对转向器的安全保护压力。

4.转向油泵的流量匹配设计:

根据公式3计算的流量,还必须考虑系统泄露,按如下公式计算:

Q 1=(1.5~2) Q 0 + Q 2 ------------------公式4

式中:• Q 0---理论流量(L/min )

• Q 2—转向器泄露量(L/min )(与制造水平相关)

5.扭矩T 计算公式:

T= -------------------------- 公式5

式中: •

P---油泵压力(MPa) •

q —油泵排量(ml/r )

2Pq。