《汽轮机》三、配汽方式

汽轮机配汽方式运行分析

汽轮机配汽方式运行分析摘要:现在大部分机组都带有阀门管理功能,实现机组能够安全顺利由单阀、顺阀转换,保证机组的安全启动与经济运行。

关键词:汽轮机;单阀;顺阀1 机组配汽方式应用现代电厂为提高机组负荷运行的经济性和提高机组的负荷响应性,大部分机组实行复合滑压运行模式,同时采用了阀门管理功能。

阀门管理功能即根据运行工况的需要,使汽轮机的控制阀按设计好的运行模式运行,即单阀运行方式或顺序阀运行方式。

运行中两种方式可相互无扰切换,利于提高汽轮机的调节性能和对各种运行方式的适应性,加强热应力控制,延长机组的使用寿命和运行可靠性。

我公司机组的阀门管理功能即通过单阀与顺序阀控制方式的切换,保证机组的安全、经济运行。

2 机组配汽方式分类2.1 顺序阀控制机组在顺序阀控制即喷嘴调节方式,是指进入汽轮机的蒸汽都经过几个依次开启或关闭的调节汽门再通往第一级,为部分进汽。

顺阀方式,在机组中低负荷运行时,具有较高的热经济性,是一种较有效的调节方式,但随着负荷的变化,第一级蒸汽温度变化很大,因此需要较长时间来完成负荷的变化。

2.2 单阀控制机组在单阀控制即节流调节方式,是指进入汽轮机的蒸汽都经过一个或几个同时开启或同时关闭的节流调节汽门后,进入第一级喷嘴,为全周进汽。

采用单阀方式能够加快机组的热膨胀,减小热应力,延长机组寿命;额定参数下变负荷运行时,此种单阀控制调节方式,在变工况时,第一级蒸汽温度变化较小,可允许较大的负荷变动率。

3 本厂机组阀门管理实际运行状况我公司为机组为超高压、一次中间再热、冲动式、双缸双排汽、工业采暖、单抽汽供热凝汽式汽轮机,机组型号c135/n150-13.24/(0.981)/0.4/535/535/。

机组在2009年正式投入运行,2010年11月由单阀切换为顺序阀运行。

3.1 机组切换实际过程2#机组于11月10日11:26单阀切顺阀运行,负荷100mw,压力8.4mpa,机组由100.5mw降到92.7mw。

3.3汽轮机的调节方式及调节级变工况

(3)过负荷时,通过旁通阀部分的蒸汽有

节流损失,旁通阀不能全开,效率有所降低;

(4)当开旁通阀时,旁通室压力升高,旁

通级焓降减小,速度比增大,功率减小,效率 降低。

3、旁通调节汽轮机的变 工况曲线压力与流量的关系。

OA为调节阀后(第一级前)

的压力随流量的变化情况。 全开时,流量为 G 0 ,压力

分进汽的,带有部分进汽损失且调节级的余速不

能被利用(调节级后为汽室,蒸汽速度为0),

因此在额定功率下,喷嘴配汽汽轮机的效率比节

流配汽稍低。

主要缺点:定压运行时,调节级和各高压级在

变工况下温度变化大,热应力较大,负荷适应

性差;

应用:定压运行、滑压运行——承担基本负荷、

调峰 定压运行的背压式和调节抽汽式汽轮机宜 采用喷嘴配汽,减少节流损失。

一、节流配汽

1、节流调节:这种调节方式就是用一个或几

个调节阀对进入汽轮机的全部进汽量 D 0 进行调

节,然后流向第一级喷嘴。 进入汽轮机的全部进汽量都受到节流作用。 当机组功率变化时,流量和焓降都要变化。

2、节流调节的热力过程曲线

特点:各级通流面积不变,变工况时各 级级前压力与流量成正比,δht几乎不变,

ht

G G G

i

G G

i

G , G , G

—分别为第一、二、三阀的流量;G——

总流量;

hi

、h i 、 —分别为两全开阀调节级有效焓降、

i

焓值、内效率;

h

i

、 h 、 i

i

—分别为部分开启阀调节级有效焓降、

Dx

h0

汽轮机课程设计报告

汽轮机课程设计报告姓名:000000学号:00000班级:000000学校:华北电力大学汽轮机课程设计报告一、课程设计的目的、任务与要求通过设计加深巩固《汽轮机原理》中所学的理论知识,了解汽轮机热力设计的一般步骤,掌握设计方法。

并通过设计对汽轮机的结构进一步了解,明确主要零件的作用与位置。

具体要求就是按给定的设计条件,选取有关参数,确定汽轮机通流部分尺寸,力求获得较高的汽轮机效率。

二、设计题目机组型号:B25-8.83/0.981机组型式:多级冲动式背压汽轮机新汽压力:8.8300Mpa新汽温度:535.0℃排汽压力:0.9810Mpa额定功率:25000.00kW转速:3000.00rpm三、课程设计:(一)、设计工况下的热力计算1.配汽方式:喷嘴配汽2.调节级选型:单列级3.选取参数:(1)设计功率=额定功率=经济功率(2)汽轮机相对内效率ηri=80.5%(3)机械效率ηm=99.0%(4)发电机效率ηg=97.0%4.近似热力过程线拟定(1)进汽节流损失ΔPo=0.05*Po调节级喷嘴前Po'=0.95*Po=8.3885Mpa(2)排汽管中的压力损失ΔP≈05.调节级总进汽量Do的初步估算由Po、to查焓熵图得到Ho、So,再由So、Pc查Hc。

查得Ho=3474.9375kJ/kg,Hc=2864.9900kJ/kg通流部分理想比焓降(ΔHt(mac))'=Ho-Hc=609.9475 kJ/kgDo=3.6*Pel/((ΔHt(mac))'*ηri*ηg*ηm)*m+ΔDDo=3.6*25000.00/(609.9475*0.805*0.970*0.990)*1.05+5.00=205.4179(kJ/kg)6.调节级详细热力计算(1)调节级进汽量DgDg=Do-Dv=204.2179t/h(2)确定速比Xa和理想比焓降Δht取Xa=0.3535,dm=1100.0mm,并取dn=db=dm由u=π*dm*n/60,Xa=u/Ca,Δht=Ca^2/2u=172.79m/s,Ca=488.80m/sΔht=119.4583kJ/kg在70~125kJ/kg范围内,所以速比选取符合要求。

汽轮机配汽方式运行分析

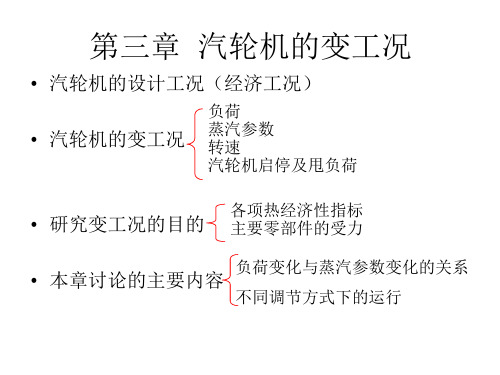

汽轮机原理-第三章

2 k 1 2k * * k k p0 0 n n k 1 * * p0 0

n cr 时 G Gcr 0.648An

在流量与出口压力的关系 曲线图中,BC段近似于椭圆 曲线,则:

G G cr n cr 1 cr

G 0.648An G1 1 p G

* 0 * 0

2、喷嘴前后压力同时变化时

* * * G1 1 p01 01 1 p01 * * * G p p0 0 0 * * T0* 1 p01 G1cr p01 * * * T01 p0 Gcr p0

4 2

0 G1

8 G Q GⅢ GⅣ GⅡ I U

G 0.8G L M

V N

0.4G

J

K

喷嘴调节方式与节流调节方式的比较: 1)机组在低负荷时由于调节汽门中节流损失较大, 因此采用节流调节方式不经济,应采用喷嘴调节方式 2)采用节流调节方式,结构比较简单 为了综合节流调节和喷嘴调节的优点,担任基本 负荷的机组往往设计成在低负荷下采用喷嘴调节方式, 而在高负荷时采用节流调节方式,从而提高机组的经 济性。

2

G Gcr A G1 C Pcr P P1 P1=Pc B

1

2

2

n cr 1 1 cr

β即为彭台门系数,此时通过喷嘴的任意流量G可表示为:

G Gc 0.648 An

* * p0 0

当蒸汽的参数发生改变时,喷嘴流量为: 1、当初压不变时

' p 2)凡全开调节汽门后的喷嘴组前压力均为 0 不变;

3)四个调节汽门依次开启,没有重叠度;

3.3汽轮机的调节方式及调节级变工况

调节级为例

简化假设:

(1)调节级后的压力p2∝G

(2) 设 m 0 ,则 p 1 1p 21 (3)四个调节汽门依次开启,没有重叠度; (4)凡全开调节汽门后的喷嘴组前压力均为

p 不0' 变。

调节阀后即各喷嘴组前的压力p01 、p02是 变动的,其值取决于各调节阀的开度大小,喷 嘴后压力p1各喷嘴都相同。

应用: 滑压运行——承担基本负荷,还可用于调峰; 定压运行——承担基本负荷。

★旁通调节 1、旁通调节有外旁通调节和内旁通调节

外旁通调节

内旁通调节

2、旁通调节的工作原理: (1)当经济功率时,调节阀2全开,旁通 阀3、4关闭。相当于节流调节; (2)当过负荷时,调节阀2全开,旁通阀 部分开启。由于后几级有较大的通流面积,可 以多进汽、多作功;

点n之后, < p 2,流p c量r 为临界。

(4)通过喷嘴组的流量:如ILMN所示。

3ቤተ መጻሕፍቲ ባይዱ第三阀开启过程:

(1)阀后(喷嘴组前)压力:

p

0

,如

“4-5-

7”所示;

(2)临界压力为: ’d-e-g’ 线,(整个

级从 ’H’ 点后p,2

>p c

);

(3)喷嘴组后的压力:p 2 > p cr ; (4)亚临界流动。

01 线 , 终 焓 为h 1 , 有 效 焓 降

为 h i1 h 0 ; h 1 为通D过x 旁通阀进入 旁通室的流量,压力为 ,终焓

为 p x,而混合后的h 0 焓值为 。

hx

h x D 1 D h 1 1 D D x x h 0 D 1 (h 0 D h i1 ) D x h 0 h 0 D D 1 h i1

汽机规程

13. 汽封系统 - 117 -

14.2快冷装置投运前检查: - 120 -

15.闭式循环冷却水(工业水)系统 - 121 -

16. 热网系统 - 123 -

17.综合泵房设备运行 - 127 -

18. 本体和管道疏水系统: - 131 -

19.雨水泵房设备运行 - 132 -

中压缸排汽压力 MPa 0.225 0.275 0.234 0.279 0.282 0.183

中压缸排汽焓值 KJ/kg 2948.2 2966.6 2943.9 2965 2965.9 2910.7

中压缸排汽温度 ℃ 239 249 237.1 248.2 248.8 219.6

低压缸进汽压力 MPa 0.221 0.271 0.230 0.275 0.278 0.18

目录

第一章 汽轮机设备概况 - 1 -

1. 设备技术规范 - 2 -

1.19 运行参数: - 6 -

2.机组运行特点 - 9 -

3.1 DEH数字电液控制系统操作说明 - 11 -

第二章 汽轮机的保护、自动控制及试验 - 13 -

1. 汽轮机保护、保护定值及自动控制 - 13 -

2.汽轮机设备联锁保护 - 20 -

4 ≤125 ≤75 127 250

5 ≤125 ≤75 127 250

1.15汽机通流级数及末级叶片有关数据:

汽机通流级数及末级叶片 叶片有关数据

1) 高压转子 1+8 级

2) 中压转子 10 级

3) 低压转子 2×6 级

4) 低压缸末级叶片长度 660mm

5) 低压缸次末级叶片长度 430mm

汽机知识

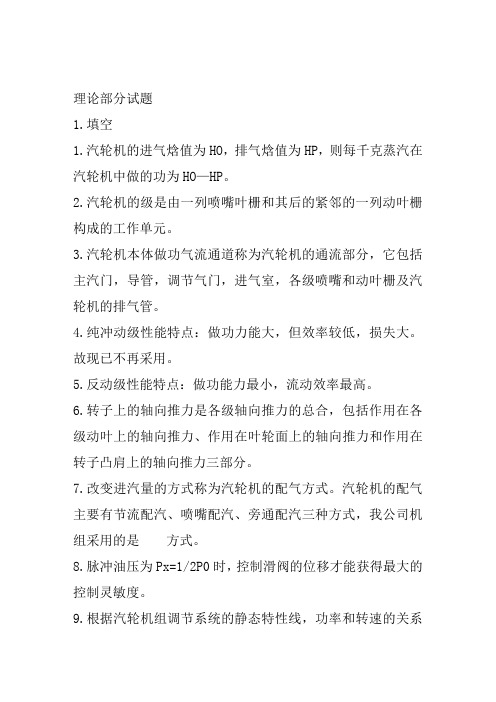

理论部分试题1.填空1.汽轮机的进气焓值为HO,排气焓值为HP,则每千克蒸汽在汽轮机中做的功为HO—HP。

2.汽轮机的级是由一列喷嘴叶栅和其后的紧邻的一列动叶栅构成的工作单元。

3.汽轮机本体做功气流通道称为汽轮机的通流部分,它包括主汽门,导管,调节气门,进气室,各级喷嘴和动叶栅及汽轮机的排气管。

4.纯冲动级性能特点:做功力能大,但效率较低,损失大。

故现已不再采用。

5.反动级性能特点:做功能力最小,流动效率最高。

6.转子上的轴向推力是各级轴向推力的总合,包括作用在各级动叶上的轴向推力、作用在叶轮面上的轴向推力和作用在转子凸肩上的轴向推力三部分。

7.改变进汽量的方式称为汽轮机的配气方式。

汽轮机的配气主要有节流配汽、喷嘴配汽、旁通配汽三种方式,我公司机组采用的是方式。

8.脉冲油压为Px=1/2P0时,控制滑阀的位移才能获得最大的控制灵敏度。

9.根据汽轮机组调节系统的静态特性线,功率和转速的关系可以表示为。

二.名词解释1.压力级,蒸汽功能转变为转子机械能的过程在级内只进行一次的级。

2.轮周效率:1Kg蒸汽所做出的轮周功W与蒸汽在该级所消耗的理想能量之比称为级的轮周效率。

3.气耗率——每生产1Kw.h电能所消耗的蒸量。

4.热耗量——每生产1Kw.h电能所消耗的热量。

5.阻塞背压:当排气速度达到音速时,机组功效不再增加,这时的排气压力称为阻塞背压。

三.判断1. 发电机失磁后,汽轮机转速不变。

(错)2. 发电机提高励磁电压后,定子温升下降。

(错)3. 变压器的空载电流呈容性。

(错)4. 华中电网规定:频率低于0.5HZ为事故状态。

(错)5. 凝汽机组热耗最小。

(错)6. 背压机组气耗最小。

(错)7. 电调机组调速率为调节机固有特性。

(错)8. TPC控制即主蒸汽压力控制。

(对)9. AST代表自动停机危急遮断控制系统。

(对)10. LVDT代表油压控制器。

(错)四.问答1.纯凝工况下,机组汽耗率与热耗率如何?答:汽耗率最小,热耗率最大。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5)调节级的实际变工况效率

调节汽门均有重叠度 第一调节阀全部开启以前, 第二调节阀已经在开启,通过第一调 节阀的流量略小于机组总的流量

二、喷嘴调节

1.定义: 新蒸汽经过自动主汽门后,再经过几个依次启闭的调节汽门流向汽轮机的第一级 的调方式节。

2.特点: 喷嘴调节是通过改变第一级的喷嘴数来改变通流面积从而改变蒸汽的流量, 调整汽轮机的功率 第一级是调节级:部分进汽

部分负荷:只有一个调节阀部 分开启,经济性较高

工况变动时,温差较大 调节级的直径比第一非调节级大, 调节级的余速不能被利用

时,p2 全 0开.546汽p0门对应的喷嘴组流量减小,正在开 启的调节汽门所对应的喷嘴组的流量增加。显 然,当某一汽门刚刚全开时,该汽门所对应的 喷嘴组的流量达到了最大。

3)调节级焓降变化规律

在第一个调节阀全开而第二个调节阀未开时

p2/p‘0 达到最小,而级前温度上升到最高值,调节级焓降达到最大值。 在第二调节汽门逐渐开大过程中,第二喷嘴组的理想焓降逐渐变大, 直至第二调节汽门全开时,第二喷嘴组的焓降达到了最大

p2 0.67p 0

流量变化规律 p2 0.546p 0

第一、二调节汽门均全开,第三调节汽门也部分开启 第一喷嘴组和第二喷嘴组的流量始终为临界流量

随着第三个的开启, p2 0.546p 0

第一和第二的流量呈椭圆曲线下降

ቤተ መጻሕፍቲ ባይዱ

结论:在调节汽门的开启过程中,当 p2 0.546时p0

,全开汽门对应的喷嘴组流量保持不变,正开 启的调节汽门所对应的喷嘴组的流量增加;当

6.配汽方式

1. 用弗留格尔公式分析汽 轮机的各种工况

2. 2.参数的变化对机组的 影响

3. 3.各种配汽方式的特点 和应用

基本知识

基本能力

定压调节: 是指保持主汽阀前的蒸汽初参数不变,通过改变调节汽阀的开度来改 变进汽量。

滑压调节:是指单元制运行的机组中,汽轮机的调节汽阀保持全开或基本全开的状态, 通过锅炉调整新汽压力的方法(新汽温度保持不变)达到改变汽轮机负荷的要求。

对于凝汽式汽轮机,调节级后的压力p2∝D,

调节阀后即各喷嘴组前的压力是变动的,其 值取决于各调节阀的开度大小,喷嘴后压力 p1各喷嘴都相同 第Ⅰ调节汽门开始开启到全开之后 第Ⅰ喷嘴 组前压力P01的变化由折线0137表示。 因此第Ⅰ喷嘴组前压力 P01 与D1成正比

p 2 0.34p 0

在第一调节汽门全开后,第二调节汽门未开启时

3.应用: (1)小功率机组,使调节系统简单 (2)带基本负荷的机组 (3)超高参数机组

i'

H

' i

H t

H

' t

H t

H

' i

H

' t

thi

th —节流效率

工况变动后的机组效率主要取决于节流效率

只有在设计工况时节流调节汽轮机的效率才最高。

注意:节流调节时,减少汽轮机功率主要是 借助节流作用减少流量,而不是主要靠焓降的 减少。

则进入汽轮机的蒸汽分两股, 一股通过全开的阀门,过程线为0‘2 ‘ 另一股通过部分开启的调节阀,过程线为0‘‘2 ‘’ 这两股蒸汽都膨胀到压力p2,并在级后的汽室中混合 然后再一起流入第一非调节级。为使这两股汽流混合均匀, 调节级后的汽室容积较大,混合后的焓值为h 2。

第Ⅰ,Ⅱ两喷嘴组的理想比焓降相等

汽轮机分成两个级组,调节级和压力级

3.调节级的变工况分析

假定

1)忽略调节级后温度变化的影响,调节级后压力P2正比于全机流量; 2)各种工况下级的反动度都等于零,p1=p2; 3)四个调节汽门依次开启,没有重叠度; 4)凡全开调节汽门后的喷嘴组前压力均为p0不变。

1)调节级的内效率

假设:第一、二阀已全开,第三阀部分开启

ht ht ht 有效比焓降也相等 hi hi

第Ⅲ喷嘴组

理想比焓降为 htⅢ

有效比焓降为 hiⅢ

2)调节级前后压力与流量的关系

第一个调节汽门全开时汽轮机流量为设计值的0.5, 第一、二调节汽门全开时可通过0.76, 当第三个汽门全开时流量达到设计值, 第四个调节汽门为过负荷阀。

调节级采用渐缩斜切喷嘴,临界压力比为0.546

常用的定压调节方式有:节流调节,喷嘴调节,节流-喷嘴联合调节。

一、节流调节

1.定义:

所有进入汽轮机的蒸汽都经过一个或几个同时启闭的调节阀 ,然后流入第一级喷嘴。

2.特点: 第一级为压力级,全周进汽

G P0,t0

主汽门 调节汽门

部分负荷:阀门没有全开,节流损失大,效率低 变工况时,温度变化较小

汽轮机

配汽方式

回顾 Pel GH ti mg

调节汽轮机的功率→调节汽轮机的流量 或改变蒸汽在汽轮机中的作功能力

(即水蒸汽的参数)

调节级

通流面积变化

凝汽式 汽轮机

压力级

通流面积不变

中间压力级

最末压力级

排汽压力不随流量变化

告知

1.喷嘴变工况的特点 2.级的变工况 3.级组变工况 4.凝汽式汽轮机的变工况 5.蒸汽参数变化对工况的 影响

第一、二喷嘴组的前后压力相等,理想焓降相等 第一喷嘴组中的焓降逐渐减小

变化规律:调节级的焓降是随汽轮机的流量变化而变化的,流量增加时,部分开 启汽门所控制的喷嘴焓降增大,全开汽门所控制的喷嘴焓降减小。

在第一调节汽门全开而第二调节汽门尚未开启时,调节级焓降达到最大值, 此时流过第一喷嘴组的流量也最大。

调节级的最危险工况: 第一调节汽门全开,而其他调节汽门尚未开启的工况

动叶的蒸汽作用力正比于流量和比焓降之积,因此当第Ⅰ调节汽门全开而其 他调节汽门都关闭时,流量和焓降都是最大值。调节级动叶所受到的作用力 也达到了最大。

最危险的工况不是在汽轮机的最大工况。

解决的措施:调节汽阀重叠度

4)调节级的效率曲线

p0Ⅱ p2 0.34p 0

第Ⅱ调节汽门开启过程中和全开后压力变化2357 第二阀门刚开启时,喷嘴前压力较低,但是 喷嘴后压力较高,因此

p2 p0Ⅱ 0.546

未达到临界状态 2-K曲线

p2 p0Ⅱ 0.546

达到临界状态 k-3 直线

p 2 0.46p 0

当第二调节汽门全开后,第三调节汽门逐渐开启 第三个喷嘴组始终处于非临界状态 ,曲线4-5 总的流量为第一、二、三个调节汽门的流量之和