远场涡流无损检测技术的发展历史

中国无损检测技术发展史

中国无损检测技术发展史摘要:众多事实已证明,中国从上古时代起就已对医疗、环境、军事、材料、运输、日常生活等方面进行了无损检测与诊断。

本文列举了笔者所知射线、磁粉、超声、(电磁)涡流和声振动等无损检测技术始于中国的时间、地点和先驱者姓名以及部分早期的发展史料,说明我国的现代无损检测已持续了近百年。

简略地勾画从古代到现代我国无损检测技术的一条发展之路。

关键词:无损检测;中国;简史笔者自从步入装甲兵工程学院装备再制造实验室以来,初次接触无损检测这一领域,对我国无损检测技术的历史,发展等知之尚少,利用了自然辩证法这一课程研究思路以及专业方向上的资料,对中国无损检测技术进行了一个简略地回顾。

1我国传统的“无损检测”技术(1)中医靠“望、闻、问、切”诊病,其中的切即切脉、按脉———由感触到患者的脉搏来判断疾病的种类、所在和轻重,而“望”就是目视观察。

显然“望”“闻”和“切”即是我国最古老的“无损检测”,因在《黄帝内经》中已有此等记载,更不用说司马迁著《史记》中的(战国人)《扁鹊传》了。

(2)东汉顺帝阳嘉无年(公元132年)太史令张衡(河南南阳西鄂人,公元78-139年)发明“候风地动仪”———世界最早的地震仪。

《后汉书》载:“……尝一龙机发,而地不觉动,京师学者咸怪其无徵,后数日驿至,果地震陇西,于是皆服之。

”这是我国最早用仪器进行的无损检测。

(3)唐朝杜佑(公元731-812年)所撰《通典》《拒守法》中载“地听:于城内八方穿井各深二丈,以新甖(小口大腹之盛酒瓦器)用薄皮裹口如鼓,使聪耳者于井中,讬甖而听,则去城五百步内悉知之。

”从而防备敌方(特别是骑兵)的突然袭击。

说明我国唐朝天宝年(公元742-755年)前早已掌握此项技术。

(4)根据硬物敲击木材、石料、墙壁等发出的声音来判断它们质地的优劣———有无空腔,破裂等缺陷。

历史悠久,始于何时待查。

(5)瓷器店员双手抛接稻草捆成的瓷碗束把(每束把捆瓷碗数十),凭束把落回双手时的声音辨别瓷碗在运输过程中有无破损。

远场涡流检测技术

2.1.2 远场涡流检测系统的组成

远场涡流检测设备一般由下列五个部分组成:

①振荡器:作为驱动线圈的激励源,同时提供相

位测量的参考信号。 ②功率放大器:用来提高激励源的功率。 ③探头的驱动定位装置:它包括探头和确定探头轴 向位置的编码和数据计算系统。 ④相位及幅值检测器:通常选用锁相放大器来测量 检测线圈的信号。 ⑤微型计算机:用于储存、处理和显示检测信号和 数据。

2)扩散场——滞后效应

当激励线圈置于导电磁性管内时,如图2120所示,这时线圈周围的磁场分布变得极为 复杂,为了理解金属管壁中的电磁场运动过 程,我们先来看看最简单的一维涡流场的特 性。

当半无限大导体表面有一平行y方向上的交变 磁场为 则通过角一维涡流方程,可求得导体中的 电磁场和涡流场为 (2-119) (2-120) (2-121)

•另外,检测线圈感应电压还有以下特点: ①激励频率的增加(f=10~160Hz),近区感 应电压幅值增加,远区则减小;其相位随频 率增加而增加,且过渡区移离激励线圈。

②被检管内内径增加(保持壁厚不变),感

应电压幅值衰减减小,而相位则不随管子直 径增加而增加。

③管壁厚度增加,近区感应电压幅值衰减变化很

小,在远区则衰减增大,且过渡区移离激励线圈, 相位滞后随壁厚增加而增大。

④管子缺陷影响,远场涡流探头无论是对内径管

壁不均匀性还是对外径管壁不均匀性都有同等的 灵敏度。

Hale Waihona Puke ⑤探头在管内移动速度变化的影响,速度在以

10m/s下,磁场畸变不太明显,当速度大于50m/s 时,磁场有相当大的畸变,因而会影响探头的响 应曲线。

测信号与激励信号的相位差与管壁厚度近似成正 比,“提离效应”很小。

涡流检测教学课件ppt作者任吉林1涡流检测理论

(1 j) x

J0e

x jx

J0e e

2 1 标准渗透 f 深度

有效渗透深度:2.6

涡流密度衰减90%

电磁无损检测

33

NDT教育部重点实验室

二、阻抗分析法

NDT教育部重点实验室

实施涡流检测的关键:从信号中提取信息,排除干 扰信号,以达到消除干扰信号的目的。

阻抗分析法的重大突破:直到阻抗分析法的引进, 使涡流检测技术得到了重大的突破和广泛应用。

NDT教育部重点实验室

R1 X1 R1 jL1

原边线圈阻抗

电磁无损检测

36

NDT教育部重点实验室

阻抗归一化:原边线圈耦合系数、频率有关

采用阻抗归一化处理方法解决。 X s

消除了原边线圈阻抗影响;

L1

影响阻抗因素(如电导率、磁

K2 M2 L1L2

R2

导率等)作参量;

形象表示影响阻抗因素效应大 1-K2 小和方向,为选择检验的方法 和条件提供参考依据;

(ka )

b e r0' ( k a )

bei0 (ka)

b e r02 ( k a )

be

i

2 0

(

k

a

)

eff

(im ag)

2 ka

be

i

' 0

(ka)

bei0

(ka)

b e r0'

(ka)

be

r0

(ka)

b e r02

(ka)

be

i

2 0

(ka)

电磁无损检测

41

特征频率

NDT教育部重点实验室

eff

2 J 1 j ka j ka J 0 j ka

远场涡流无损检测技术

远场涡流无损检测技术远场效应是20世纪40年代发现的。

1951年Maclean W.R.获得了此项技术的美国专利[1](见图1)。

50年代壳牌公司的Schmidt T.R.独立地再发现了远场涡流无损检测技术,在世界上首次研制成功检测井下套管的探头(见图2),并用来检测井下套管的腐蚀情况[2],1961年他将此项技术命名为“远场涡流检测”,以区别于普通涡流检测。

壳牌公司开发部向Maclean购买了该专利权,在探头的研制中获得了很大的成功,并用来检测井下套管。

20世纪60年代初期,壳牌公司应用远场涡流检测技术来检测管线,检测设备包括信号功率源、信号测量、信号记录和处理,做成管内能通过的形式,像活塞一样,加动力之后即可在管线内运动,取名“智能猪”(见图3)。

此装置于1961年5月9日第一次试用,一次可以检测80公里或更长的管线。

[3]壳牌公司在80年代促进了此项技术的商业化。

一些制造商立刻认可了此项技术的价值,开始生产远场涡流检测设备。

[4]图1世界上第一个远场涡流检测的专利图2世界上第一个远场涡流井下套管检测探头(Schmidt,1961)图3用“智能猪”来检测管线(壳牌公司,1961)在过去的20多年中,远场涡流检测技术引起了全世界有关研究人员的兴趣,Schmidt T.R.作出了杰出的贡献,Lordo w,Atherton D.L.等[5][6][7]对远场涡流现象进行了有限元模型的理论模拟,开发了计算机模拟程序,为远场涡流检测奠定了坚实的理论基础。

在80年代后期和90年代初期,远场涡流检测技术得到了很大发展,开发了检测系统,利用内置式探头来检测输气管线、井下套管、地埋管线、热交换器和锅炉[8][9],利用外置式探头来检测平板和钢管。

现代的检测设备利用计算机来显示和储存数据,还有自动信号分析程序。

从2000年代开始,厦门艾帝尔电子科技有限公司(IDEA TECHNOLGY IN)与南昌航空大学无损检测国家重点实验室合作,致力于远场涡流技术在管道检测方面的研究,特别是井下套管和地埋油气水输送管线的检测。

涡流检测技术概述

涡流检测技术概述涡流技术由于具有的很多优点而被广泛应用。

首先,它是非接触检测,而且能穿透非导体的覆盖层,这就使得在检测时不需要做特殊的表面处理,因此缩短了检测周期,降低了成本。

同时,涡流检测的灵敏度非常高。

涡流检测按激励方式和检测原理的不同可以分为单频涡流、多频涡流、脉冲涡流、远场涡流等,下面对这些技术的发展简要的加以介绍。

传统的涡流采用单频激励的方式,主要来对表面及近表面的缺陷进行检测,根据被测材料及缺陷深度的不同,激励频率的范围从几赫兹到几兆赫兹不等,为 了得到良好的检测信号,激励线圈必须在缺陷的附近感应出最大的涡流,感应电 流的大小和激励频率、电导率、磁导率、激励线圈的尺寸和形状以及激励电流的 大小有关,通过测量阻抗或电压的变化来实现对缺陷的检测。

然而,由于其它参数也很敏感,这就影响了对缺陷的检测。

为了克服单频涡流的缺点,1970 年美国人 Libby 提出了多频涡流的技术(Multi-frequency Eddy Current, MFEC),多频涡流是同时用几个频率信号激励探头,较单频激励法可获取更多的信号,这样就可以抑制实际检测中的许多干扰因素,如热交换管管道中的支撑板、管板、凹痕、沉积物、表面锈斑和管子冷加工产生的干扰噪声,汽轮机大轴中心孔、叶片表面腐蚀坑、氧化层等引起的电磁噪声,以及探头晃动提离噪声等。

理论与实践表明,被测工件的缺陷和上述干扰因素对不同频率的激励信号各有不同的反应,可反应出不同的涡流阻抗平面。

利用这一原理,用两个(或多个)不同频率的正弦波同时激励探头,然后由两个(或多个)通道分别进行检波、放大和旋转等处理,此后,通过多个混合单元的综合运算,就可以有效的去除信号干扰,准确的获取缺陷信号。

但是,多频涡流只能提供有限的检测数据,很难以可视化的方式实现对缺陷的成像检测。

70 年代中后期,脉冲涡流技术(Pulsed Eddy Current, PEC)在世界范围内得到广泛的研究,PEC最早由密苏里大学的Waidelich在20世纪50年代初进行研究,脉冲涡流的激励电流为一个脉冲,通常为具有一定占空比的方波,施加在探头上的激励方波会感应出脉冲涡流在被测试件中传播,根据电磁感应原理,此脉冲涡流又会感应出一个快速衰减的磁场,随着感生磁场的衰减,检测线圈上就会感应出随时间变化的电压,由于脉冲包含很宽的频谱,感应的电压信号中就包含重要的深度信息。

涡流无损检测

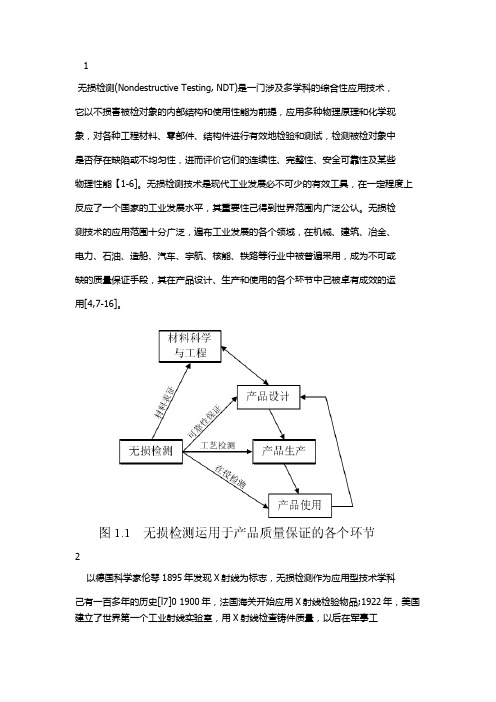

1无损检测(Nondestructive Testing, NDT)是一门涉及多学科的综合性应用技术,它以不损害被检对象的内部结构和使用性能为前提,应用多种物理原理和化学现象,对各种工程材料、零部件、结构件进行有效地检验和测试,检测被检对象中是否存在缺陷或不均匀性,进而评价它们的连续性、完整性、安全可靠性及某些物理性能【1-6]。

无损检测技术是现代工业发展必不可少的有效工具,在一定程度上反应了一个国家的工业发展水平,其重要性己得到世界范围内广泛公认。

无损检测技术的应用范围十分广泛,遍布工业发展的各个领域,在机械、建筑、冶金、电力、石油、造船、汽车、宇航、核能、铁路等行业中被普遍采用,成为不可或缺的质量保证手段,其在产品设计、生产和使用的各个环节中己被卓有成效的运用[4,7-16]。

2以德国科学家伦琴1895年发现X射线为标志,无损检测作为应用型技术学科己有一百多年的历史[l7]0 1900年,法国海关开始应用X射线检验物品;1922年,美国建立了世界第一个工业射线实验室,用X射线检查铸件质量,以后在军事工业和机械制造业等领域得到了广泛应用,射线检测技术至今仍然是许多工业产品质量控制的重要手段。

1912年,超声波检测技术最早在航海中用于探查海面上的冰山;1929年,将其应用于产品缺陷的检测,目前仍是锅炉压力容器、铁轨等重要机械产品的主要检测手段。

1930年后,开始采用磁粉检测方法来检测车辆的曲柄等关键部件,以后在钢结构上广泛应用磁粉探伤方法,使磁粉检测得以普及到各种铁磁性材料的表面检测。

毛细管现象是土壤水分蒸发的一种常见现象,随着工业化大生产的出现,将“毛细管现象”成功地应用于金属和非金属材料开口缺陷的检测,其灵敏度与磁粉检测相当,它的最大好处是可以检测非铁磁性物质。

经典的电磁感应定律和涡流趋肤效应的发现,促进了现代导电材料涡流检测方法的产生。

1935年,第一台涡流探测仪器研究成功。

到了二十世纪中期,建立了以射线检测(Radiographic Testing, RT、超声检测(Ultrasonic Testing, UT、磁粉检测(Magnetic Testing, MT、渗透检测(Penetrant Testing, PT)和涡流检测(Eddy Current Test, ECT五大常规检测技术为代表的无损检测体系【‘“]。

无损检测技术简介及发展

无损检测技术简介及发展窦在镇机0801-1 20080520【摘要】【关键字】:无损检测超声波射线激光涡流无损检测技术是利用物质的某些物理性质因存在缺陷或组织结构上的差异使其物理量发生变化这一现象,在不损伤被检物使用性能及形态的前提下,通过测量这些变化来了解和评价被检测的材料、产品和设备构件的性质、状态、质量或内部结构等的一种特殊的检测技术。

本文主要介绍了无损检测技术的目前具体技术原理分类和应用,同时就我国目前的检测技术做综述。

1无损检测简介1.1概念在不破坏的前提下检查共建宏观缺陷或测量工件特征的各种技术的统称。

工业领域中的无损检测类似于人们买西瓜时的“隔皮猜瓜”。

买西瓜时,用手轻轻拍打西瓜外皮,听声响或凭手感,想猜一下西瓜的生熟,这是人们常有的习惯。

如果对猜想有怀疑,则要求切开看个究竟了。

用手轻拍,对西瓜是无有损坏的,非破坏性的,听声响或凭手感猜想西瓜生熟,“隔皮猜瓜”,这是生活中的“无损检测”;而“切开看个究竟”,这就是生活中的破坏性检查了。

不论无损检测技术如何发展,“隔皮猜瓜”这一主旨内涵不变;对检测结果(猜想)有怀疑时,要解剖(切开)进行验证,这一基本思想也不变。

古老而简单的无损检测方法,如敲击器械,听声响,辨别有无裂纹等,是至今沿用的方法;但因它们对缺陷的位置和大小,做不出“基本相符”的判断,而不被视无损检测的技术方法。

只有技术方法才可保证无损检测结果如上所述的准确性和可重复性1.2 无损检测的目的无损检测的目的大体上可从三个主要方面来阐述。

1.2.1 质量管理每一种产品均有其使用性能要求,这些要求通常在该产品的技术文件中规定,例如技术条件、技术规范、验收标准等,以一定的技术质量指标反映。

无损检测的主要目的之一,就是对非连续加工(例如多工序生产)或连续加工(例如自动化生产流水线)的原材料、半成品、成品以及产品构件提供实时的工序质量控制,特别是控制产品材料的冶金质量与生产工艺质量,例如缺陷情况、组织状态、涂镀层厚度监控等等,同时,通过检测所了解到的质量信息又可反馈给设计与工艺部门,促使进一步改进设计与制造工艺以提高产品质量,收到减少废品和返修品,从而降低制造成本、提高生产效率的效果。

管道远场涡流无损检测技术综述

管道远场涡流无损检测技术综述徐小杰【摘要】Remote Field Eddy Current ( RFEC) is an important branch cut of eddy current nondestructive testing ( NDT) technique, and draws more and more attention in the testing and repairing of pipes and tubes. The origin and development history of RFEC technique was described. The research status and hot-spot issues of RFFC technique both inland and overseas were sum-marized and analyzed. The future development direction of RFEC technique was discussed with detail, from the aspects such as axial crack detection ability improvement,mounting plate influence in use and so on.%远场涡流作为涡流无损检测技术的一个重要分支,目前在各个行业的管道日常维护和安全保障中发挥着重要的作用。

文中首先详细叙述了远场涡流无损检测技术的发展历史;对目前国内外远场涡流应用的研究现状和研究热点问题进行了总结和论述;从进一步提高轴向裂纹检测能力,解决使用中支撑板影响问题等方面,探讨了远场涡流无损检测技术的应用发展方向。

【期刊名称】《管道技术与设备》【年(卷),期】2015(000)003【总页数】4页(P21-23,43)【关键词】无损检测;远场涡流;定量评估;缺陷;检测灵敏度【作者】徐小杰【作者单位】空军工程大学信息与导航学院,陕西西安 710077【正文语种】中文【中图分类】TG115无损检测(Nondestructive Testing, NDT)是建立在现代科学技术基础上的一门应用性技术学科,它以不破坏被测物体内部结构为前提,应用物理的方法,检测物体内部或表面的物理性能、状态特性以及内部结构,检查物体内部是否存在不连续性(即缺陷),从而判断被测物是否合格,进而评价其适用性[1-3]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

远场涡流无损检测技术的发展历史及特点远场效应是20世纪40年代发现的。

1951年Maclean W.R.获得了此项技术的美国专利[1](见图1)。

50年代壳牌公司的Schmidt T.R.独立地再发现了远场涡流无损检测技术,在世界上首次研制成功检测井下套管的探头(见图2),并用来检测井下套管的腐蚀情况[2],1961年他将此项技术命名为“远场涡流检测”,以区别于普通涡流检测。

壳牌公司开发部向Maclean购买了该专利权,在探头的研制中获得了很大的成功,并用来检测井下套管。

20世纪60年代初期,壳牌公司应用远场涡流检测技术来检测管线,检测设备包括信号功率源、信号测量、信号记录和处理,做成管内能通过的形式,像活塞一样,加动力之后即可在管线内运动,取名“智能猪”(见图3)。

此装置于1961年5月9日第一次试用,一次可以检测80公里或更长的管线。

[3]

壳牌公司在80年代促进了此项技术的商业化。

一些制造商立刻认可了此项技术的价值,开始生产远场涡流检测设备。

[4]

图1世界上第一个远场涡流检测的专利

图2世界上第一个远场涡流井下套管检测探头(Schmidt,1961)

图3用“智能猪”来检测管线

(壳牌公司,1961)

在过去的20多年中,远场涡流检测技术引起了全世界有关研究人员的兴趣,Schmidt T.R.作出了杰出的贡献,Lordo w,Atherton D.L.等[5][6][7]对远场涡流现象进行了有限元模型的理论模拟,开发了计算机模拟程序,为远场涡流检测奠定了坚实的理论基础。

在80年代后期和90年代初期,远场涡流检测技术得到了很大发展,开发了

检测系统,利用内置式探头来检测输气管线、井下套管、地埋管线、热交换器和锅炉[8][9],利用外置式探头来检测平板和钢管。

现代的检测设备利用计算机来显示和储存数据,还有自动信号分析程序。

从20世纪80年代开始,加拿大路赛尔技术有限公司(RUSSELL NDE SYSTEMS INC简称路赛尔公司)与加拿大女王大学(Queen’s University,世界应用电磁研究中心)合作,致力于远场涡流技术在管道检测方面的研究,特别是井下套管和地埋油气水输送管线的检测。

路赛尔公司1988年研制成功第一代远场涡流检测系统(108型),1992年研制成功第二代检测系统(204型),2000年研制成功第三代检测系统(308型,见图8)。

目前路赛尔公司生产的远场涡流无损检测系统的技术居世界领先水平。

图8路赛尔公司研制的三代远场涡流无损检测系统2000年美国材料试验学会制定了ASTM E2096-00《热交换器管远场涡流检测》标准,此标准由路赛尔公司撰写。

美国无损探伤试验学会ASNT于2004年出版的电磁无损检测手册[10],其中第八章远场涡流检测由路赛尔公司和加拿大女王大学撰写。

2000年以来我国电力、石化、化工行业向路赛尔公司购买了数套204型和308型远场涡流检测系统,用于检测锅炉和热交换器,应用效果很好。

我国2004年制定了国家电力行业标准DL/T 883-2004《电站在役给水加热器铁磁性钢管远场涡流检验技术导则》。

近二年来我国油田开始对路赛尔公司生产的远场涡流井下套管无损检测系统感兴趣。

远场涡流无损检测的原理和优点

三种普通无损检测方法存在的缺陷

对于井下套管和地埋线的无损检测,人们通常尝试使用漏磁、传统涡流和超声检测方法,但这三种方法都存在很大的局限性。

漏磁检测存在的主要问题:

·对于内壁和外壁缺陷的灵敏度很不一致,如果探头与外壁接触,则外壁缺陷的灵敏度比内壁高;

·无法检测均匀腐蚀减薄;

·对间隙非常敏感,间隙变化会引起检测误差;

·由于必须采用磁化装置,因此设备比较笨重。

传统涡流存在的主要问题:

·传统涡流对于铁磁性管子,由于集肤效应的作用,只能检测管道的表面缺陷,不能做到对管壁100%的检测;

·对间隙很敏感,间隙变化对灵敏度影响很大。

超声检测存在的主要问题:

·超声检测要求被检测的表面很清洁,需要良好的声耦合,管道检测特别是管道的在役检测很难实现良好的声耦合。

远场涡流无损检测的原理[11]

内置式探头置于被检测钢管内,探头上有一个激励线圈,还有一个(或二个)检测线圈。

激励线圈和检测线圈的距离为钢管内径的2-3倍。

激励线圈发出的磁力线(能量)穿过管壁向外扩散,在远场区又再次穿过有表面缺陷的管壁向内扩散,被检测线圈接收。

检测线圈接收到的信号的幅度和相位都和壁厚有关,利用专用的软件就可测得管壁的厚度(见图9)。

图9远场涡流无损检测的原理

激励线圈与检测线圈间距的确定

由图10的下部份可看出,在激励线圈和检测线圈之间存在三个区:直接耦合区、过渡区和远场区。

图10的上部份是钢管的外壁和内壁的远场涡流场的幅度与两线圈的间距(为钢管内径的信数)的分布曲线。

从图中可看出:外壁的幅度大于内壁的幅度;当间距等于、大于二倍钢管内径后,外壁和内壁的幅度与间距成正比,而且当间距为2-3倍钢管内径时(远场区),外壁和内壁的幅度较大,因此,激励线圈和检测线圈的距离取2-3倍钢管的内径。

图10远场涡流场强分布

波在钢板中的传播

由图11可看出,波在钢板中传播的过程中,波幅衰减,相位发生移动。

钢板的厚度越大,波幅衰减得越大。

图11波在传播过程中波幅的衰减和相位的移动

探头附近磁力线的分布

由图12可看出,在远场区磁力线的轨跡与管壁平行,因此,在远场区通过管壁的磁力线的总数和壁厚成正比。

图12探头附近的磁力线分布(3/4″管,有限元计算结果)

远场涡流无损检测的优点

与普通涡流、漏磁和超声波无损检测相比,远场涡流无损检测具有以下优点:·被检测的钢管的表面不必清洗;

·探头与钢管表面不接触,探头外径与钢管内径之间的间隙变化对检测结果的影响很小,允许的最大间隙为钢管内径的30%,最佳间隙小于钢管内径的15%;

·检测钢管内表面和外表面的腐蚀坑的灵敏度相同;

·对均匀减薄、渐变减薄和偏磨减薄的检测,都有极高的检测灵敏度;

·探头的检测速度是否均匀对检测结果无影响;

·钢管内的气体、液体介质对检测结果无影响;

·检测设备体积小,重量轻,便于现场灵活应用;

·检测数据还可存入探头内,实施长距离检测。