MRP计算实例两例详细解答

MRP计算举例

期 初 库 存

安 全 库 存

提 前 期

批 量

8 3 1 25

18 12 1 60

15 8 1 40

A的MPS计划 毛需求量 预计入库量 计划库存量(s0=8 ss=3) 净需求量 计划订单产出量(批量=25)

计 计划订单投入量(LeadTime=1week)

B的MRP计划 毛需求量 预计入库量

算 计划库存量(s0=18 ss=12) 净需求量 计划订单产出量(批量=60) 计划订单投入量(LeadTime=1week) C的MRP计划 毛需求量 预计入库量 计划库存量(s0=15 ss=8) 净需求量 计划订单产出量(批量=60) 计划订单投入量(LeadTime=1week)

270 900

1000

D=2A+3B+C

产 品 时间

项目

毛需求量

预计入库量

计划库存量(现有 D 库存)

净需求量

计划定单产出量

计划定单投入量

1

2

3

4

5

6

7

8

9 10 11 12

720 1280 1800 1000 1000 195

10 205 205 205 205

0

0

0

0

0

0

0

515 1280 1800 1000 1000 515 1280 1800 1000 1000 515 1280 1800 1000 1000

教材105页习题

1.编制一个MPS计划,确定毛需求量、净需求量、MPS计划量和 预计库存量。 已知:

期初库存:470; 安全库存:20; MPS批量:400; 销售预测:第1-8周均为200; 实际需求:第1周到第8周依次为180,230,110,230,60,270,

(ERPMRP管理)MRP基本运算逻辑

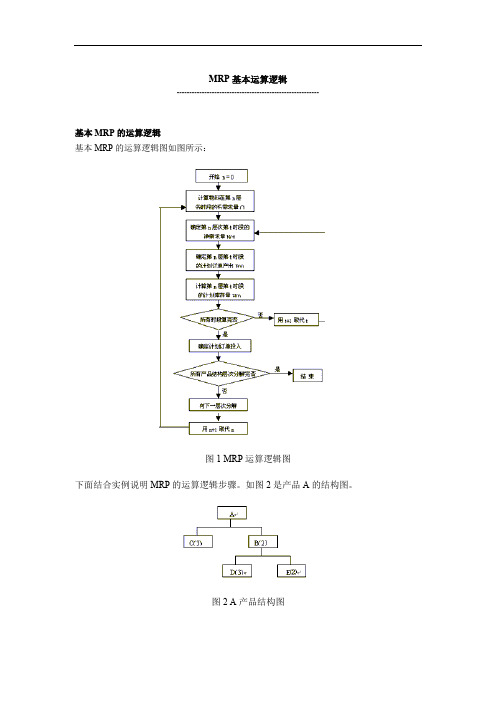

MRP基本运算逻辑---------------------------------------------------------基本MRP的运算逻辑基本MRP的运算逻辑图如图所示:图1 MRP运算逻辑图下面结合实例说明MRP的运算逻辑步骤。

如图2是产品A的结构图。

图2 A产品结构图于是,现在我们就可以计算各个产品及相应部件的需求量。

要注意的是,由于提前期的存在,使得物料的计划交付时间和净需求的时间有时会产生不一致。

另外,我们为了简化计算,也暂时没有将安全库存量考虑在内。

表1 产品A的需求量计算(产品A,提前期=2,批量=10)以上计算过程表明虽然1,2,4,6周均需要A,但实际A只要3及4周交付10个即可以了。

这个计划下达时间和数量就是部件B和C的毛需求的时间和数量。

表2 部件B的需求量计算(部件B,提前期=1,批量=20,1A=2B=2′10=20)表3 部件C的需求量计算(部件C,提前期=3,批量=60,1A=3C=3′10=30)从这一层的分解可以看出,对于部件B,它还在需要在第3周交付个10个,为此我们还要按照产品结构展开下一层的分解。

分解方法和步骤如前,这里我们就不一一展开了。

经过了以上的展开计算后,我们就可以得出产品A的零部件的各项相关需求量。

然而,现实中企业的情况远没有这样简单,在许多加工制造性的企业中,由于产品种类繁多,并不只是产品A要用到部件B、部件C以及零件D和E,可能还有其他产品也需要用到它们,也可能零件D、E还有一定的独立需求(如作为服务件用的零件等)。

所以,MRP要做的工作是要先把企业在一定时段内对同一零部件的毛需求汇总,然后再据此算出它们在各个时段内的净需求量和计划交付量,并据以安排生产计划和采购计划。

这里为了解释它的原理,我们可以假设,企业还有产品X要用到零件D,此外,零件D 还有一定的独立需求。

则对零件D的总需求计算如图3所示。

求得了零件D的总需求量,我们就可以根据前面介绍的原理,进一步计算出该零件总的净需求量和计划交付量,由此,有关的生产计划和采购计划就能够在适当的时间给予安排。

MRP案例分析

Thanks for watching ~

大家都知道 ERP是以生产为核心的,而生

产的核心是物料需求计划-MRP,实现MRP的关键技

术 就是BOM(BILL OF MATERIAL-物料结构表)。

这种方法于60年代出现,用最朴素逻辑,在计算机

帮助下按产品BOM和工艺流程逐级推演,得到了在

一般平稳生产条件下可以应用的生产计划方法,流

行了近40年。

杭州Motorola的网络管理:

一款手机经研发设计以后,便会生成一张完整 的BOM(Bill of material 材料清单),其中 包括一台手机所需用到的所有材料名类(一般在2 00~300种之间)和单机用量。BOM同时也 构成了网络的起始端,就像一张百味俱全的药方, 向整副经脉注气,经由采购、收货、验料、入库、 上线、下线、包装、销售,中间还经过财务结算, 整张网络由此一气呵成。

电子定单和Schedule Sharing 杭州摩托罗拉每年完成的采购额超过4亿美金,

其中有80%是通过电子定单和一种叫Schedule Sharing(S/S)的系统完成的。

摩托罗拉总部和大部分的供应商每年都会签定一个协议价格, 采购人员用这个全球统一的价格每年给供应商下一次定单。定单 是在电脑系统中完成并且用电脑网络传递给供应商的,它的内容 只有材料编号和价格,没有需求数量,摩托罗拉把这样的定单叫 做空白定单。定单一旦在电脑中生成,系统就会赋予一个随机定 单号,这个号码一直伴随着定单从生到死。定单是整个物料管理 中的把手,它扯起一条主线,把采购、收货、入库、付款如大红 灯笼般串起。

MRP计划表例题

mrp计算原理:根据主生产计划(mps)、库存计划、物料清单(bom),制定物料需求计划(mrp) 主要公式:毛需求量=独立需求量+相关需求量 计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量 净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量 bom中各物料的数量关系 高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如: ab┌───┼───┐┌───┼───┐ d(1) e(2) c(1) e(1) f(2) c(1) ┌─┴─┐ ┌─┴─┐ ┌─┴─┐ e(1) f(1) f(2) d(1) f(2) d(1) ┌─┴─┐ ┌─┴─ e(1) f(1) e(1) f(1) c、d、e、f的相关需求关系式为: c=a+b d=a+ce=2a+b+d f=2b+d+2c 计算mrp时注意三个问题 1.是否有安全库存 2.是否有批量限制 3.提前期是多少 例题1:已知1个a由2个b和1个c组成,1个b由1个d和1个c组成,各物料的提前期均为1周,下表是客户对产品a的订单需求表,运用mrp求a产品的物料需求计划。

例题2.某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用mrp求出公司的订货计划。

练习题: 主生产计划: bom: 库存信息以及提前期: 物料的需求计划: 例题3:某厂生产产品x,产品x的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品x需要2个部件y,并已知部件y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用mrp方法编制x和部件y的生产作业计划。

mrp等计算题解读

MRF 计算原理:根据主生产计划 (MPS )、库存计划、物料清单(BOM ,制定物料需求计划(MRP ) 主要公式:毛需求量=独立需求量+相关需求量计划库存量=上期期末库存量+本期订单产岀量+本期预计入库量-毛需求量净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量BOM 中各物料的数量关系高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例 如:AB! ---- 1 —I ---- !D ⑴E(2)F(2)C(1)计算MRP 寸注意三个问题 1. 是否有安全库存 2. 是否有批量限制 3. 提前期是多少例题1:已知1个A 由2个B 和1个C 组成,1个B 由1个D 和1个C 组成,各物料的提前 期均为1周,下表是客户对产品 A 的订单需求表,运用 MRP 求A 产品的物料需求计划。

C(1)iE(1)E(1) F(1)F(2) F(2)D(1)E(1)C D E 、F 的相关需求关系式为: C=A+B D=A+C E=2A+B+DF=2B+D+2C D(1)E(1)F(1)F(1)例题2•某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3 周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用MRP求出公司的订货计划。

练习题:主生产计划:表1D4百叶窗主生产计划ABOM :表10-5百叶窗物料渚单u框架(2)木制部分(4)心图10^4百叶窗产品结构树库存信息以及提前期:表10-6各物料提前期、现有库存壘和安全库存f物料的需求计划:例题3:某厂生产产品X,产品X的需求量见表1,并已知安全库存为 3件,批量为25件,投入提前期为 1周,期初库存为8件,期初计划到货为 20件。

1件产品X需要2个部件Y,并已知部件Y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1 周入库50件,试用MRP方法编制X和部件Y 的生产作业计划。

MRP计划表例题

mrp计算原理:根据主生产计划(mps)、库存计划、物料清单(bom),制定物料需求计划(mrp)主要公式:毛需求量=独立需求量+相关需求量计划库存量=上期期末库存量+本期订单产出量+本期预计入库量-毛需求量净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量 bom中各物料的数量关系高层次与其下一层在数量上的倍数关系,由下一层旁边括号内的数字决定。

例如:a b┌───┼───┐┌───┼───┐ d(1)e(2) c(1) e(1) f(2) c(1) ┌─┴─┐┌─┴─┐┌─┴─┐ e(1) f(1) f(2)d(1) f(2) d(1) ┌─┴─┐┌─┴─ e(1)f(1) e(1) f(1) c、d、e、f的相关需求关系式为: c=a+b d=a+ce=2a+b+d f=2b+d+2c 计算mrp时注意三个问题 1.是否有安全库存 2.是否有批量限制 3.提前期是多少例题1:已知1个a由2个b和1个c组成,1个b由1个d和1个c组成,各物料的提前期均为1周,下表是客户对产品a的订单需求表,运用mrp求a产品的物料需求计划。

例题2.某家具公司组装餐桌,具体部件包括4个桌腿和1个桌面,提前期分别为2周和3周,组装需要1周的时间,公司接到40张餐桌的订单,需要在第5周交货,另外70张要在第7周交货,当前库存中有6张完工的餐桌,80张桌腿和44张桌面,请利用mrp求出公司的订货计划。

练习题:主生产计划:bom:库存信息以及提前期:物料的需求计划:例题3:某厂生产产品x,产品x的需求量见表1,并已知安全库存为3件,批量为25件,投入提前期为1周,期初库存为8件,期初计划到货为20件。

1件产品x需要2个部件y,并已知部件y每周作为备件外售需要量为4件,安全库存为12件,批量为60件,投入提前期为1周,期初库存为18件,计划第1周入库50件,试用mrp方法编制x和部件y的生产作业计划。

表 1 产品x的需求量篇二:mrp计算题mrp库存管理练习题1、购买零件a的前置时间是4周,零件a现有数量为22件,另外在第4周的预计到达量为20件,今后8周对零件a的需求量如表6-31所示。

mrp练习题讲解

mrp练习题讲解在进行MRP(物料需求计划)的实践中,练习题是非常重要的一部分。

通过解答练习题,我们可以加深对MRP概念、原理和应用的理解,培养我们的分析和解决问题的能力。

本文将对几个MRP练习题进行详细的讲解。

练习题一:某公司制造一种产品,产品的整个生产过程主要包括三个阶段:A、B、C。

每个阶段的生产周期如下:A阶段:2天B阶段:3天C阶段:1天同时,每个阶段都有一定的工艺加工时间要求:A阶段:1天B阶段:2天C阶段:1天现在,假设某公司面临市场需求,每天有20个单位的产品需求量。

请回答以下问题:1. 如果初始库存为200个单位的产品,计算第6天需要生产多少个单位的产品?2. 如果初始库存为50个单位的产品,计算第8天需要生产多少个单位的产品?3. 如果初始库存为0个单位的产品,计算第5天需要生产多少个单位的产品?解答:1. 首先,我们需要计算每个阶段的净需求量。

A阶段的净需求量 = (第6天需求量 - 第2天的产品库存)= 20 * 6 - 200 = 20个单位的产品B阶段的净需求量 = (第6天需求量 - 第3天的产品库存)= 20 * 6 - (20 * 3 - 20 * 2)= 20个单位的产品C阶段的净需求量 = (第6天需求量 - 第4天的产品库存)= 20 * 6 - (20 * 2 - 20 * 1)= 20个单位的产品2. 类似地,我们可以计算出第8天每个阶段的净需求量:A阶段的净需求量 = (第8天需求量 - 第2天的产品库存)= 20 * 8 - 200 = 120个单位的产品B阶段的净需求量 = (第8天需求量 - 第3天的产品库存)= 20 * 8 - (20 * 3 - 20 * 2)= 140个单位的产品C阶段的净需求量 = (第8天需求量 - 第4天的产品库存)= 20 * 8 - (20 * 2 - 20 * 1)= 160个单位的产品3. 在初始库存为0的情况下,同样计算每个阶段的净需求量:A阶段的净需求量 = (第5天需求量 - 第2天的产品库存)= 20 * 5 - 0 = 100个单位的产品B阶段的净需求量 = (第5天需求量 - 第3天的产品库存)= 20 * 5 - (20 * 3 - 20 * 2)= 120个单位的产品C阶段的净需求量 = (第5天需求量 - 第4天的产品库存)= 20 * 5 - (20 * 2 - 20 * 1)= 140个单位的产品通过以上计算,我们可以得出在不同的初始库存下,不同天数所需要生产的产品数量。

MRP计算原理

MRP计算原理:根据主生产计划(MPS)、库存计划、物料清单(BOM),制定物料需求计划(MRP)主要公式:毛需求量=独立需求量+相关需求量计划库存量=上期库存量+本期订单产出量+本期预计入库量-毛需求量净需求量=本期毛需求量-上期库存量-本期预计入库量+安全库存量净需求量=毛需求量+已分配量- 计划收到量-现有库存量作个转换或许就很容易理解了:净需求量=毛需求量-[(现有库存量-已分配量)+计划收到量]毛需求量:总共需要的需求量[(现有库存量-已分配量)+计划收到量]:目前可满足的需求量净需求量:还需要满足的需求量MRP计算是对所有零件进行“供给”和“需求”的平衡计算。

计算的顺序按照零件的低阶码由小到大顺序平衡计算。

其中不能平衡掉的零件“需求”需求量,是MRP的计算结果。

MRP 的计算结果分“外购件”和“自制件”两类,分别对应于零件的外购、自制两类属性。

其中,“外购件”的采购时间是需求时间提前一个供应商的交货周期;“自制件”的生产时间有两种情况:1. 如果该项对应的需求为独立需求,则开工时间按照其需求时间提前一个其BOM的生产工期时间。

2. 如果该项对应的需求隶属某成品,则其开工时间按照隶属成品的工艺路线计算提前时间。

MRP的计算分以下几个步骤:1. 展开需求成品的BOM,获得单位成品的物料需求。

需求成品主要源于MPS计算结果、生产任务、未分解任务的工令单。

2. 展开需求成品的工艺路线,获得单位成品的作业需求。

3. 展开需求成品的资源需求,获得单位成品的资源需求。

4. 需求成品需求数量和时间于步骤1展开的BOM交叉乘积,获得展开后实际的物料需求、作业需求和资源需求。

5. 按照优先级顺序:“未分解任务的工令单、生产任务、MPS计算结果”,计算作业的“开工时间”、“完工时间”;以及对应资源的需求时间,并且把作业需求量和资源需求量按时间比例分解到每一个工作日。

6. 计算作业的“开工时间”、“完工时间”时,系统按照【系统参数表】中的“生产排程约束”参数是否为1来判断是否考虑工作中心的“饱和日最低负载率”来计算有限能力排程,如果参数为0,系统则按企业是无限生产能力来排程。

物流工程——MRP计算

已知

求:

⑴ 若组装10 件产品 A ,还需多少件 E (除库存外)? ⑵ 根据进度安排,在第8周有一份产品 A 的的订单要交货,问该订单必须在哪一周 开始生产,才能按时交货?

解:⑴ 组装10件 A 必须生产20件 B ,因B库 存有5件,故只需生产20—5=15(件);

同理,也必须生产10件 C ,因库存正好有10 件 C ,故不需要再生产 C了。这样,要组装 10件 A 只要生产15件 B 就行了。要生产15件 B ,需要30件 E ,因库存15件,

预计到货量

现有数

0 00000000000

净需要量

10

15

计划发出订货量

10

15

B 和 C必须在 这里完工,使 A可以开始加

工

A在第八周需要10,1 个A需要1个B和2个C, 因此,必须在第六周 准备好10个B和20个C

B A

C 2周

1

2

34

5

6

7

8

1 2 3 4 5 6 7 8 9 10 11

A计划发出订货量

A2的计划发出订货量计算汇总得到 E的总需要量=B的计划发出订货量×2+A2的计划发出订货量×2 +C的计划发出订货量×1)

A产品的主生产计划

1 2 3 4 5 6 7 8 9 10 11

A

10

15

A产品的产品结构文件

A LT=2 0层

LT=1 B(1)

C(2)

D(3)

C(2) 1层

LT=2

2层

第一步,对同一元件出现在不同层次上的情况,取 其最低层次号,作为该元件的低层码

A LT=2 0层

LT=1 B(1)

C(2)

D(3)

MRP计算方详解

4

MRP 运算逻辑说明

需求参数关键信息的设置说明: 计划计算范围:全部计划对象(所有未关闭的有效的销售订单或产品预测均参加计算);指 定需求单据(会在 MRP 计算之前跳出选择需要计算的单据的界面)

赢方科技

已分配量:投料单(应发数量-已领数量-锁库数量+补料数量);销售订单(销售未出库 数量-锁库数量)

库存需求独立产生计划 选中该参数,MRP 计算时考虑安全库存,并且当现有库存低于安全库存时,此类由安全 库存产生的净需求, 可以在计划当天独立产生计划订单, 并且计划订单上记录补充库存标记 预计量计算有效期,距系统当前日期之前 [ ] 个月

1. 首先在系统根据实际业务录入销售订单或者产品预测单:

销售订单录入界面(红字标识需要注意,要填上对应的准确的交期,做好交期维护), 此交期是系统开始“倒排”的时间基础, 2. 计划展望期的维护:

赢方科技

赢方科技 1

5

MRP 运算逻辑说明

计算参数的设置信息说明: 考虑损耗率: 物料的 BOM 中会定义材料的标准损耗率, 公式分为两种, 净需求数量= (毛 需求/(1-损耗率(%))) 或者 净需求数量=(毛需求*(1+损耗率(%))), 损耗率是 1+ , 还是 1-, 取决与系统参数设置, 但是在电子行业一般情况下选择是 1+; 考虑现有库存 系统在计划执行时是对所有物料的产品、半成品、原材料的现有库存的考虑,也就是即时库 存 考虑安全库存 安全库存的设置主要为了应变那些不时之需, 满足超出了计划员可预见的需求, 在建立 物料基础资料时设置,选中此参数,安全库存将参与需求量的计算。单选此参数的计算公式 为: 净需求数量=(毛需求+安全库存) 考虑预计入库数量和已分配数量: 选中此参数,预计量和已分配量参与需求计算。单选此参数的计算公式为: 净需求数量=(毛需求-预计入库数量+已分配数量) 预计入库数量:计划确认、确认、下达状态生产任务单的未完工数量;划确认、审核状 态的采购申请单上面未生成采购订单的数量; 审核状态的采购订单中未完成入库的采购数量;