超临界锅炉介绍

超临界锅炉介绍

(4)直流锅炉不受工作压力的限制,而且更适于超 高压力和超临界压力,因为随压力的提高以及水和 汽的比容差的减小,工质的流动更为稳定。 (5汽压和汽温的波动较大。 但是正因为储热少,对调节的反映也快,如配有灵 敏的调节设备,可适应外界负荷变动。 (6)直流锅炉的起动和停炉的时间较短,一般不超 过1小时。汽包锅炉由于汽包壁很厚,为减少由于汽 包壁内外和上下温差而引起的热应力,在起动和停 炉时常需缓慢进行,要用3 10小时之久。 炉时常需缓慢进行,要用3~10小时之久。

三、锅炉的结构简介

汽机调门开度扰动

● 主汽流量迅速增加,随着主汽压力的下 降而逐渐下降直至等于给水流量。 ● 主汽压力迅速下降,随着主汽流量和给 水流量逐步接近,主汽压力的下降速度 逐渐减慢直至稳定在 新的较低压力。 ● 过热汽温一开始由于主汽流量增加而下 降,但因为过热器金属释放蓄热的补偿 作用,汽温下降并不 多,最终主汽流量 等于给水流量,且燃水比未发生变 化, 故过热汽温近似不变。 ● 由于蒸汽流量急剧增加,功率也显著上 升,这部分多发功率来自锅炉的蓄热。 由于燃料量没有变 化,功率又逐渐恢复 到原来的水平。

给水流量扰动

当给水流量扰动时,由于加热段、蒸发段延长而 推出一部分蒸汽,因此开始压力和功率是增加的, 但由于过热段缩短使汽温下降,最后虽然蒸汽流 量增加但压力和功率还是下降,汽温经过一段时 间的延迟后单调下降,最后稳定在一个较低的温 度上。 ●随着给水流量的增加,主汽流量也会增大。但 由于燃料量不变,加热段和蒸发段都要延长。在 最初阶段,主汽流量只是逐步上升,在最终稳定 状态,主汽流量必将等于给水量,稳定在一个新 的平衡点。 ●主汽压力开始随着主汽流量的增加而增加,然 后由于过热汽温的下降而有所回落。 ●过热汽温经过一段较长时间的迟延后单调下降 直至稳定在较低的数值。 ●功率最初由于蒸汽流量增加而增加,随后则由 于汽温降低而减少。因为燃料量未变,所以最终 的功率基本不变,只是由于蒸汽参数的下降而稍 低于原有水平。

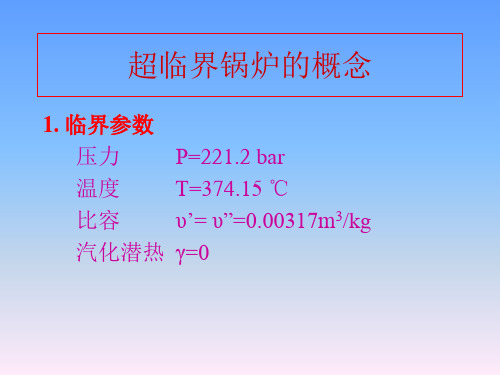

超临界锅炉的概念

5.汽包锅炉与直流锅炉的比较

汽包锅炉 系统流程 循环方式

蒸汽生产区和蒸汽过热区 分开 经蒸发受热面加热的汽水 混合物在锅筒中实现汽水 分离,分离后的工质经水 冷壁多次循环。 自然循环:靠下降管与水 冷壁管中的介质密度差为 循环动力。 控制循环:用专门的循环 泵进行循环。 亚临界压力以下

直流锅炉

蒸汽生产区和蒸汽过热区 没有明显界限 给水经省煤器,蒸发受热 面进入过热系统。给水量 由锅炉负荷决定。

运行方式

由锅炉的给水泵提供动力, 给水一次通过锅炉。 启动工况可多次循环,较 高负荷下直流运行。

运行范围

亚界或超临界

6.蒸汽参数与电厂效率的关系

(1)水冷壁管的根数少,管内质量流速高,不采用 内螺纹管也不会发生膜态沸腾; (2)热偏差小,不需要使用节流圈和中间混合集箱, 可避免汽水混合物的不均匀分配; (3)可适用于亚临界或超临界参数。

3.超临界锅炉优点:

1)机组热效率高; 2)流动特性稳定; 3)单相流体阻力比双相的低; 4)导热系数λ和比热Cp较亚临界工质的高; 5)工质比容较小,管道内径较亚临界的小; 6)超临界压力直流锅炉没有厚壁的汽包,没有 下降管,水冷壁管也较细,金属重量较轻。

4. 变压运行的优点

变压运行机组与定压运行机组不同,它在相当大的 负荷范围内维持汽机调节门的开度不变,让汽机入口 主蒸汽压力随着负荷按比例地变化,其优点为: 1)主蒸汽变压运行,可减少调节门节流损失,汽机 内效率有所提高; 2)低负荷运行时,减少给水泵所需功率消耗,使电 厂的热效率得到改善; 3)降低启动时热损失; 4)减少了负荷变化时汽机各部分金属温度变化,特 别是转子温度变化幅度,亦减小了负荷变化及启动时 的热应力,有利于提高汽机运行可靠性; 5)在负荷变化中汽机高压缸的排汽温度大体上不变, 有别于定压运行机组,能在更大的负荷范围内保持再 热蒸汽温升幅度大体不变,有利于再热汽温调节。

超临界锅炉参数

超临界锅炉参数

超临界压力锅炉是指主蒸汽压力超过临界压力 MPa的锅炉。

大容量超临界压力锅炉的主蒸汽压力通常定在 MPa左右。

当主蒸汽压力达到

25\~31MPa时,称为超超临界压力锅炉(ultra super critical Pressure boiler)。

超临界锅炉的主要参数包括:

1. 主蒸汽压力:超临界压力锅炉的主蒸汽压力超过 MPa,通常在 MPa左右。

当主蒸汽压力达到25\~31MPa时,则被称为超超临界压力锅炉。

2. 过热蒸汽流量:如DG1900/Ⅱ1型配600 MW发电机组的超临界直流锅炉,其过热蒸汽流量为1900 t/h。

3. 过热器出口汽压:如上述锅炉,其过热器出口汽压为 MPa。

4. 过热器出口汽温:如上述锅炉,其过热器出口汽温为571℃。

5. 再热蒸汽流量:如上述锅炉,其再热蒸汽流量为 t/h。

6. 再热器进口汽压和出口汽压:如上述锅炉,其再热器进口汽压为 MPa,出口汽压为 MPa。

7. 再热器进口汽温与出口汽温:如上述锅炉,其再热器进口汽温为322℃,出口汽温为569℃。

8. 省煤器进口给水温度:如上述锅炉,其省煤器进口给水温度为284℃。

此外,超临界锅炉的设计和结构特点也包括一次再热、前后墙对冲燃烧单炉膛、尾部双烟道结构、挡板调节再热汽温、固态排渣、全钢构架、全悬吊结构、平衡通风以及露天布置等。

如需了解更多参数或信息,建议查阅专业资料或咨询专业人士。

超超临界锅炉

超超临界锅炉一、水的临界点锅炉内的工质都是水,水的临界压力是:22.115MPa374.15℃;在这个压力和温度时,水和蒸汽转化汽化潜热等于零,不存在两相区,即水变成蒸汽是连续的,并以单相形式进行,就叫水的临界点。

二、热力锅炉分类炉内工质压力低于这个压力就叫亚临界锅炉,大于这个压力就是超临界锅炉。

目前,国内将工质压力大于26MPa被称为超超临界锅炉,准确的说应该叫高效超临界锅炉。

三、发电机组的分类亚临界机组:典型参数为16.7MPa/538℃/538℃,发电效率约为38%。

超临界机组:主蒸汽压力通常为24MPa左右,主蒸汽和再热蒸汽温度为538~560℃,发电效率约为41%。

超超临界机组:主蒸汽压力为25~31MPa,主蒸汽和再热蒸汽温度为580~610℃。

四、国内外现状我国从华能石洞口第二电厂的600MW超临界机组开始(80年代末)引进超临界发电技术,目前有引进20台,国产2台,其中最大单机容量900MW,最长运行时间10余年。

2004年11月23日凌晨1时17分,由中国东方电气集团公司东方锅炉为华能沁北电厂提供的国产首台60万千瓦超临界锅炉顺利通过168小时试运行并投入商业运行。

该项目成功填补60万千瓦超临界锅炉国产化空白。

华能玉环电厂2×1000MW超超临界变压运行直流锅炉(型号:HG-2953/27.46-YM1)是我国国内运行的首台超超临界锅炉。

锅炉蒸汽参数(MPa/℃/℃)27.46/605/603炉膛宽×深32.084m×15.67m,高度66.6m。

2006年11月28日完成168满负荷试运行同时机组动态移交生产,为全国首台投入商业运行的1000MW机组。

1998年,最早投入运行的超超临界机组安装在丹麦的Nordjyllands发电厂,由丹麦BWE公司设计生产,发电效率创造了新的世界记录,达到47%1000MW超超临界锅炉。

超超临界锅炉介绍详解

变压运行锅炉的水冷壁型式。

炉膛水冷壁采用螺旋管圈+垂直管圈方式【即下部炉膛的水冷壁采 用螺旋管圈(内螺纹管),上部炉膛的水冷壁为垂直】,保证质量流 速符合要求。 水冷壁采用全焊接的膜式水冷壁

水冷壁采用一次中间混合联箱来实现螺旋管至垂直水冷壁管的过渡

垂直水冷壁

螺旋管圈+内螺纹管

漩涡效果 > 重力作用

第三章 主要受热面介绍

• • • • 水冷壁 过热器 再热器 省煤器

• 炉膛四周为全焊式膜式水冷壁,炉膛由下部螺旋 盘绕上升水冷壁和上部垂直上升水 冷壁两个不同 的结构组成,两者间由过渡水冷壁和混合集箱转 换连接。 • 炉膛下部水冷壁(包括冷灰斗水冷壁、中部螺旋 水冷壁)都采用螺旋盘绕膜式管圈。 螺旋水冷壁 管(除冷灰斗采用光管外)采用六头、上升角 60°的内螺纹管。 • 由垂直水冷壁进口集箱拉出三倍于引入螺旋管数 量的管子 进入垂直水冷壁,垂直管与螺旋管的管 数比为 3:1。这种结构的过渡段水冷壁可以把 螺旋水冷壁的荷载平稳地传递到上部水冷壁。

管子内表面充满了液体

垂直水冷壁进口 螺旋水冷壁出口 螺旋水冷壁

• •

采用内螺纹管,提高水冷壁安全裕度 管间吸热偏差小,适应变压运行

3:采用前后墙对冲燃烧方式: 锅炉水冷壁出口温度偏差小 技术特点:

上部炉膛宽度方向上的烟气温度和速度分布

比较均匀,使水冷壁出口温度偏差较小,也 就有利于降低过热蒸汽温度偏差,保证过热

左侧墙

器和再热器的安全性。

左侧墙 4ቤተ መጻሕፍቲ ባይዱ0 前墙 右侧墙 后墙

右侧墙 燃尽风口 流体温度(oC) 400

100%MCR

390

燃烧器

380

最大温差 燃烧方式 切圆燃烧 切圆燃烧(设置节流圈) 对冲燃烧方式

超超临界锅炉介绍

墙式反向双切圆燃烧超临界燃煤炉业绩

序号 1 2 3 4 5

电站名称 碧南#1 新地#2 原町#1 三隅#1 舞鹤#1

容量 700MW 1000MW 1000MW 1000MW 900MW

商业投运 10月1991 7月1995 7月1997 7月1998 4月2003

燃料 煤 煤 煤 煤 煤

注 反向双切园 反向双切园 反向双切园 反向双切园 反向双切园

站

松

原

浦

町

电

电

站

站

广

碧

野

南

电

电

站

站

神户制钢电站

1、MHI垂直管圈水冷壁超临界

与超超临界锅炉可靠性

1991~2000

三隅

原町

新地

松浦

可靠性

定义:可靠性=(年日历小时数-强迫停炉小时数)/年日历小时数

三隅电站燃煤1000MW锅炉

主蒸汽压力 MPa

蒸汽温度 ℃

蒸发量 (t/h)

燃料

25.4

604/602

Weak (With Recirculation)

MHI公司PM燃烧器和MACT业绩

三隅#11000MW垂直水冷壁超超临界锅炉排放量 燃煤:澳大利亚Hunter Valley烟煤 负荷:1000MW

项目 NOx(锅炉出口) NOx(SCR出口) 飞灰中未燃尽炭 SOx(脱硫装置出口) 飞灰浓度(烟囱入口)

——MHI先进的燃烧技术——

Low NOx Principle -1-

CO2

氧化

NOx CO H2O

l=1.15

(O2=2.8%) AA N2 氧化

l~1.0 (O2~0.3%)

OFA

第一讲 超临界锅炉概述

厂用电 率% 4.53

4.90 5.55

华能南京电厂

华能营口电厂 华能伊敏电厂

国华盘山电厂

石洞口电厂 绥中电厂

500

600 800

331.O

308.2 329.2

3l1.1

297.1 3l2.9

6.0

3.6 4.93

二、污染排放低,保护环境

– 低NOx排放 – 低CO2排放

主 • 要用于褐煤型锅炉 -高灰份 缺 • 乏1000MW超临界燃煤变压锅炉经验 需 • 研究大容量超临界锅炉可靠性

业绩

结构与安装

具 • 备成熟的结构技术及众多业绩, 可靠性高 煤 • 适应性好(采挡板调节再热汽温)

性能及运行

再 • 热器采用喷水及燃烧器摆动调温,对经 济性和煤适应性有影响。

DBC/BHK/BHDB

16.给水品质要求高

直流锅炉要求的给水品质高,要求凝结 水进行100%的除盐处理。

17.控制系统复杂

控制系统复杂,调节装置的费用较高。

六、国产超临界锅炉主要特点

1.采用П型布置形式 2.螺旋管圈水冷壁 3.采用前后墙对冲燃烧方式

4.采用新型低氮旋流燃烧器 5.采用回转式空气预热器

6.采用直吹式制粉系统 7.采用轴流式风机

4.水泵压头高

水冷壁的流动阻力全部要靠给水泵来克 服,这部分阻力约占全部阻力的25%~ 30%。所需的给水泵压头高,既提高了 制造成本,又增加了运行耗电量。

5.需要专门的启动系统

直流锅炉启动时约有30%额定流量的工 质经过水冷壁并被加热,为了回收启动 过程的工质和热量并保证低负荷运行时 水冷壁管内有足够的重量流速,直流锅 炉需要设置专门的启动系统,而且需要 设置过热器的高压旁路系统和再热器的 低压旁路系统。加上直流锅炉的参数比 较高,需要的金属材料档次相应要提高, 其总成本不低于自然循环锅炉。

超临界直流锅炉的原理

超临界直流锅炉的原理

超临界直流锅炉是一种高效的发电设备,其原理基于超临界水的特性和直流发电技术。

在传统的锅炉中,水在加热过程中会经历液态、气态两个相态的转变,而超临界直流锅炉则利用超临界水的特性,使水在高温高压下保持单一的超临界状态。

超临界水是指当水的温度和压力超过临界点时,水不再具有明确的液态和气态边界,而呈现出一种介于液态和气态之间的状态。

这种状态下的水具有较高的热导率和低的粘度,使得热能传递更加高效。

超临界直流锅炉利用超临界水的高热导率,将水加热至超临界状态后,通过喷嘴将超临界水喷入喷嘴腔,形成高速的喷射流。

喷射流通过喷嘴后,会经过一个扩散器,使其速度逐渐减小,从而将动能转化为压力能。

然后,喷射流进入涡轮机,推动涡轮机旋转,从而驱动发电机产生电能。

超临界直流锅炉的优势在于其高效率和灵活性。

由于超临界水的特性,锅炉可以在较低的温度下达到高效的热能转换,从而提高发电效率。

此外,超临界直流锅炉还具有较小的体积和重量,适用于各种规模的发电厂。

总的来说,超临界直流锅炉通过利用超临界水的特性和直流发电技术,实现了高效的热能转换和发电。

这种技术在未来的能源领域具有广阔的应用前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

尹智勇

一、超临界机组概述

随着锅炉朝着大容量高参数的方向发展,超临界机组日益显 示其诸多优点。火电机组随着蒸汽参数的提高,效 率也相应 地提高:

● 亚临界机组(16~17Mpa、538/538℃),净效率在37%~38%之间 ,煤耗330~350g/kwh; ● 超临界机组(24~28Mpa、538/538℃),净效率约为40~41%,煤耗 310~320g/kwh; ● 超超临界机组(30Mpa以上、566/566℃),净效率约为44~46%, 煤耗280~300g/kwh; 由于效率的提高,不仅煤耗大大降低,污染物排量也相应减少,经济效 益十分明显。

二、直流锅炉与汽包的简单比较

(1)应有高品质的给水:进入锅炉的给水全部变为 蒸汽,给水所含的盐分除少量溶于蒸汽而被带出 外,其余杂质均将沉积在受热管内壁上。 (2)节约钢材:采用小管径而且不用汽包,就可大 量节约钢材。一般直流锅炉大约可节约20 %~30 %的钢材。 (3)由于强制工质流动,蒸发部分的管子允 许有 多种布置方式不必象自然循环锅炉那样要用 立置 的蒸发管。但蒸发段的最后部分受热面应安 置在 热负荷较为温和的地区。

(4)直流锅炉不受工作压力的限制,而且更适于超 高压力和超临界压力,因为随压力的提高以及水和 汽的比容差的减小,工质的流动更为稳定。 (5)锅炉储存的热量少。当外界负荷变化较快而燃 烧和给水调整赶不上时,汽压和汽温的波动较大。 但是正因为储热少,对调节的反映也快,如配有灵 敏的调节设备,可适应外界负荷变动。 (6)直流锅炉的起动和停炉的时间较短,一般不超 过1小时。汽包锅炉由于汽包壁很厚,为减少由于汽 包壁内外和上下温差而引起的热应力,在起动和停 炉时常需缓慢进行,要用3~10小时之久。

热力学理论认为,在22.129MPa、温度374℃时,水的汽化会在一瞬间完 成,即在临界点时饱和水和饱和蒸汽之间不再有汽、水共存的两相区存 在,两者的参数不再有区别。由于在临界参数下汽水密度相等,因此在 临界压力下无法维持自然循环,只能采用直流炉。超临界直流炉的汽水 行程如图所示。

直流锅炉没有汽包,整个锅炉是由许多管子 并联,然后用联箱连接串联而成。在给水泵 的压头作用下工质顺序一次通过加热、蒸发 和过热受热面。进口工质为水,出口工质为 过热蒸汽。由于没有汽包,所以在加热和蒸 发受热面之间,以及在蒸发和过热受热面之 间都没有固定的分界线。加热区和过热区中 的参数变化同自然循环锅炉相同;在蒸发区 中由于流动阻力,压力有所降低,相应的饱 和温度也有所下降。

燃料量扰动

燃料发生变化时,由于加热段和蒸发段缩短,锅 炉储水量减少,在燃烧率扰动后经过一个较短的 延迟,蒸汽量会向增加的方向变化,当燃烧率增 加时,一开始由于加热段蒸发段的缩短而使蒸发 量增加,也使压力、功率、温度增加。 ●由于给水流量保持不变,因此主汽流量最终仍 保持原来的数值。但由于燃料量的增加而导致加 热段和蒸发段缩短,锅炉中贮水量减少,因此主 汽流量在燃料量扰动后经过一段时间的延迟后会 有一个上升的过程。 ●主汽压力在短暂延迟后逐渐上升,最后稳定在 较高的水平。最初的上升是由于主汽流量的增大, 随后保持在较高的水平是由于过热汽温的升高, 蒸汽容积流量增大,而汽机调速阀开度不变,流 动阻力增大所致。 ●过热汽温一开始由于主汽流量的增加而略有下 降,然后由于燃料量的增加而稳定在较高的水平。 ●功率最初的上升是由于主汽流量的增加,随后 的上升是由于过热汽温(新汽焓)的增加。

给水流量扰动

当给水流量扰动时,由于加热段、蒸发段延长而 推出一部分蒸汽,因此开始压力和功率是增加的, 但由于过热段缩短使汽温下降,最后虽然蒸汽流 量增加但压力和功率还是下降,汽温经过一段时 间的延迟后单调下降,最后稳定在一个较低的温 度上。 ●随着给水流量的增加,主汽流量也会增大。但 由于燃料量不变,加热段和蒸发段都要延长。在 最初阶段,主汽流量只是逐步上升,在最终稳定 状态,主汽流量必将等于给水量,稳定在一个新 的平衡点。 ●主汽压力开始随着主汽流量的增加而增加,然 后由于过热汽温的下降而有所回落。 ●过热汽温经过一段较长时间的迟延后单调下降 直至稳定在较低的数值。 ●功率最初由于蒸汽流量增加而增加,随后则由 于汽温降低而减少。因为燃料量未变,所以最终 的功率基本不变,只是由于蒸汽参数的下降而稍 低于原有水平。

三、锅炉的结构简介

汽机调门开度扰动

● 主汽流量迅速增加,随着主汽压力的下 降而逐渐下降直至等于给水流量。 ● 主汽压力迅速下降,随着主汽流量和给 水流量逐步接近,主汽压力的下降速度 逐渐减慢直至稳定在 新的较低压力。 ● 过热汽温一开始由于主汽流量增加而下 降,但因为过热器金属释放蓄热的补偿 作用,汽温下降并不 多,最终主汽流量 等于给水流量,且燃水比未发生变 化, 故过热汽温近似不变。 ● 由于蒸汽流量急剧增加,功率也显著上 升,这部分多发功率来自锅炉的蓄热。 由于燃料量没有变 化,功率又逐渐恢复 到原来的水平。