桥架结构设计

混凝土电缆桥架设计规程

混凝土电缆桥架设计规程一、前言混凝土电缆桥架是电缆线路的重要组成部分,用于保护电缆线路,在建筑工程中得到广泛应用。

为了保证混凝土电缆桥架的安全可靠,需要对其进行规范化的设计。

本文将从混凝土电缆桥架的结构、选材、施工和验收等方面进行详细讲解,旨在为混凝土电缆桥架的设计提供参考。

二、混凝土电缆桥架的结构设计1. 结构形式混凝土电缆桥架的结构形式一般分为梁式、板式和框架式三种。

其中,梁式和板式是常用的形式,适用于跨度较小的场合,而框架式则适用于跨度较大的场合。

2. 构件布置混凝土电缆桥架的构件布置应考虑电缆线路的布置要求和施工方便性,一般应按照电缆线路的走向进行布置,避免交叉或并排布置,以减少电缆线路的交叉干扰和施工难度。

3. 尺寸设计混凝土电缆桥架的尺寸设计应根据电缆线路的电缆径、弯曲半径、电缆截面面积等参数进行计算,并考虑混凝土电缆桥架的自重和荷载的影响,以确保混凝土电缆桥架的承载能力和稳定性。

4. 板厚设计混凝土电缆桥架的板厚设计应考虑混凝土的强度和耐久性,一般应按照设计要求采用C30混凝土,并根据混凝土的抗拉强度、弹性模量等参数进行计算,以确保混凝土电缆桥架的板材强度和稳定性。

三、混凝土电缆桥架的选材设计1. 混凝土材料混凝土电缆桥架的混凝土材料应选用C30或以上的混凝土,并按照设计要求进行配比,以确保混凝土电缆桥架的强度和耐久性。

2. 钢筋材料混凝土电缆桥架的钢筋应选用HRB335或以上的钢筋,并按照设计要求进行配筋,以确保混凝土电缆桥架的承载能力和稳定性。

3. 膨胀节材料混凝土电缆桥架的膨胀节应选用优质的橡胶材料,并按照设计要求进行选型和安装,以确保混凝土电缆桥架的伸缩性和密封性。

四、混凝土电缆桥架的施工规范1. 混凝土浇筑混凝土电缆桥架的混凝土浇筑应按照设计要求进行,严格控制混凝土的配合比、坍落度和浇筑质量,避免出现波浪形变形、缺陷和裂缝等情况。

2. 钢筋加工和安装混凝土电缆桥架的钢筋加工和安装应按照设计要求进行,严格控制钢筋的直径、间距和弯曲半径等参数,避免出现钢筋错位、脱落和断裂等情况。

混凝土电缆桥架设计规程

混凝土电缆桥架设计规程一、前言混凝土电缆桥架是一种重要的电力线路支撑结构,广泛应用于工业、建筑、交通等领域。

本规程旨在规范混凝土电缆桥架的设计,保证电缆桥架的稳定可靠,满足工程需要。

二、材料规格1.混凝土:按照设计要求选用C30或以上级别的混凝土。

2.钢筋:选用HRB400或以上级别的钢筋。

3.电缆桥架支架:选用符合国家标准的电缆桥架支架。

三、结构设计1.基础设计(1)基础类型:选用独立基础或连续基础。

(2)基础尺寸:按照设计荷载确定基础尺寸,同时考虑抗震要求。

(3)基础材料:选用C30或以上级别的混凝土。

(4)基础施工:基础施工应满足混凝土浇筑强度和平整度要求,钢筋应按设计要求安装。

2.支架设计(1)支架类型:选用悬挂式或支撑式电缆桥架支架。

(2)支架尺寸:按照电缆桥架的荷载和跨距确定支架尺寸。

(3)支架材料:选用符合国家标准的电缆桥架支架。

(4)支架安装:支架安装应满足国家标准要求,确保支架稳定可靠。

3.电缆桥架设计(1)桥架类型:选用符合工程要求的电缆桥架类型。

(2)桥架尺寸:按照电缆数量和规格确定桥架尺寸。

(3)桥架材料:选用符合国家标准的电缆桥架材料。

(4)桥架安装:桥架安装应满足国家标准要求,确保桥架稳定可靠。

4.连接设计(1)连接方式:选用符合国家标准的连接方式。

(2)连接材料:选用符合国家标准的连接材料。

(3)连接安装:连接安装应满足国家标准要求,确保连接稳定可靠。

5.防护设计(1)防护方式:选用符合工程要求的防护方式。

(2)防护材料:选用符合国家标准的防护材料。

(3)防护安装:防护安装应满足国家标准要求,确保防护稳定可靠。

四、施工规范1.混凝土浇筑:混凝土浇筑前应清理基坑,并按照设计要求进行浇筑。

浇筑过程中应注意混凝土的均匀性和密实性。

2.钢筋安装:钢筋安装应按照设计要求进行,钢筋的间距和弯曲度应符合国家标准要求。

3.支架安装:支架安装应满足国家标准要求,支架的间距和安装方式应符合设计要求。

(完整版)桥架结构设计

第3章 箱形梁式桥架结构设计3.1 箱形梁式桥架结构的构造箱形梁式桥架结构主要是由两根主梁和端梁所组成。

主梁是由上、下盖板和两块垂直腹板组成封闭的箱形截面的实体板梁结构。

小车运行的轨道铺设在主梁上盖板的正中间,因此两根主梁的间距便取决于小车的轨距。

桥架的两端梁间的距离决定于桥架的跨度大小。

安装大车运行机构和小车输电滑触线用的走台为悬臂固定在主梁的外侧。

走台的宽度决定于端梁的长度和大车运行机构的平面布置尺寸。

桥架端梁的长度主要取决于大车的轮距大小。

大车轮距K 和桥架跨度L 的比值通常取为:1175K L =: (3-1) 代入数据得11()28.5/728.5/54 5.775K L ===::: 取4K m =3.2 主要尺寸参数的确定3.2.1 箱形主梁的构造和主要尺寸的确定1 主要尺寸确定箱形主梁的主要构件是上盖板、下盖板和两块垂直腹板。

通常为了制造方便,腹板中部为矩形面两端做成梯形,同时使下盖板两端向上倾斜(如图3-1)。

图3-1 主梁示意图 这时梯形的高度取为11()510C L =: (3-2)主梁在跨度中部的高度H ,根据起重机桥架刚度的要求和制造的经验,一般按照跨度L 的大小取如下值:当L >23m 时,20LH =(3-3)主梁在端梁连接处的高度0H 可取:0(0.40.6)H H =: (3-4)所以由设计参数得11()0.128.50.228.5 2.85 5.7510C L ==⨯⨯=:::由于C 一般取2到3m 。

所以C 取值为3m 。

28.5 1.4252020L H m === 0(0.40.6)0.4 1.4250.6 1.4250.570.855H H ==⨯⨯=:::m因为起重量和跨度较大,所以选取00.8H =m两腹板的厚度δ 一般取相等。

上、下盖板的厚度1δ也常取同值。

这些板厚的取值与起重量有关,按表(3-1)选取。

图3-2 箱形主梁的构造简图表3-1 箱形主梁腹板和盖板厚度推荐值 (mm )起重量Q (t ) 5,810(12.5) 15(16)2030(32) 50 腹板厚δ 66 6,8 盖板厚度δ18,10 10,1212,1416-22注:表中所列板厚较大值用于跨度较大者。

桥架制作公式

桥架制作公式桥架是一种常见的建筑结构,用于支撑桥梁、建筑物、管道等。

桥架制作需要掌握一定的公式,以确保其稳定性和安全性。

本文将介绍桥架制作的公式及其应用。

一、桥架的基本构成桥架由支柱、横梁、斜撑和连接件组成。

支柱是桥架的主要承重部件,一般采用钢管或钢板制成。

横梁是连接支柱的横向构件,一般采用钢管或钢梁制成。

斜撑是连接支柱和横梁的斜向构件,一般采用钢管或钢板制成。

连接件是连接各个构件的零部件,一般采用螺栓、焊接或卡口连接。

二、桥架的设计要求桥架的设计要求包括承载力、刚度、稳定性和耐久性等。

其中,承载力是指桥架能够承受的最大荷载;刚度是指桥架的变形量与荷载之间的关系;稳定性是指桥架在荷载作用下不发生倾覆或失稳;耐久性是指桥架在长期使用过程中不受环境因素的影响,保持结构稳定。

三、桥架制作公式1. 支柱的承载力计算公式支柱的承载力计算公式为:P=σA其中,P为支柱的承载力,单位为kN;σ为支柱的材料屈服强度,单位为MPa;A为支柱的截面面积,单位为平方米。

2. 横梁的弯曲刚度计算公式横梁的弯曲刚度计算公式为:EI=FL^3/48δ其中,EI为横梁的弯曲刚度,单位为N·m^2;F为横梁的荷载,单位为N;L为横梁的长度,单位为米;δ为横梁的最大弯曲量,单位为米。

3. 斜撑的稳定性计算公式斜撑的稳定性计算公式为:Pcr=π^2EI/L^2其中,Pcr为斜撑的临界压力,单位为N;E为斜撑的杨氏模量,单位为N/m^2;I为斜撑的截面惯性矩,单位为m^4;L为斜撑的长度,单位为米。

4. 桥架的自重计算公式桥架的自重计算公式为:G=γV其中,G为桥架的自重,单位为N;γ为材料的密度,单位为kg/m^3;V为桥架的体积,单位为立方米。

5. 桥架的荷载计算公式桥架的荷载计算公式为:Q=P+G其中,Q为桥架的荷载,单位为N;P为施加在桥架上的外部荷载,单位为N;G为桥架的自重,单位为N。

四、桥架制作的注意事项1. 桥架的材料应符合国家标准和规范要求,具有足够的强度和韧性。

单梁桥式起重机结构设计说明

单梁桥式起重机结构设计说明一、桥架结构设计桥架是起重机的主要组成部分之一,其结构设计必须兼顾强度、刚度和稳定性。

一般而言,桥架采用钢梁焊接而成,其上部为平台形状,下部为各个支撑脚。

桥架根据实际工作要求,选择适当的截面形状和材料,以保证其足够强度和刚度。

同时,桥架还需要进行特殊处理,以防止腐蚀和磨损。

二、起重机械装置设计起重机械装置主要包括起重机翻转系统、起升机构和大车运行机构。

起重机翻转系统用于将物体从水平位置转移到垂直位置,并确保物体的平衡和稳定。

起重机翻转系统通常由卷筒、绳索和滑轮组成。

起升机构用于实现物体的垂直移动,其主要由卷筒、绳索和导轨组成。

大车运行机构主要用于实现起重机在天车轨道上的水平移动,其主要由电动驱动机构和轮组成。

三、驱动装置设计驱动装置是起重机的关键部件之一,其设计直接影响到起重机的工作性能和安全性。

常见的驱动装置包括电机、减速器、制动器和传动装置。

电机通常选择频率调节电机,以满足起重机在不同工况下的运行速度需求。

减速器则用于减小电机传动功率,并提供足够的扭矩。

制动器主要用于起重机的停止和紧急制动。

传动装置通常由齿轮、链条和皮带组成,以确保不同部件之间的传动效率和稳定性。

四、控制系统设计控制系统是起重机的智能部分,其设计直接影响到起重机的操作和控制。

一般而言,控制系统包括硬件和软件两个方面。

硬件方面主要包括传感器、执行器和控制器。

传感器用于监测起重机的位置、速度、负载等参数,并将其转化为电信号传递给控制器。

执行器用于接受控制器的指令,实现相应的运动和操作。

控制器则负责对传感器的信号进行处理和计算,并控制执行器的动作。

软件方面主要包括控制算法和人机界面。

控制算法用于实现起重机的运动控制和操作控制,确保起重机的安全和高效运行。

人机界面提供给操作员进行操控和监控起重机的界面,以便他们能够及时掌握起重机的状态和运行情况。

综上所述,单梁桥式起重机的结构设计是一个复杂而关键的工程,需要考虑多个方面因素。

10t电动单梁门式桥架结构的设计和支腿设计

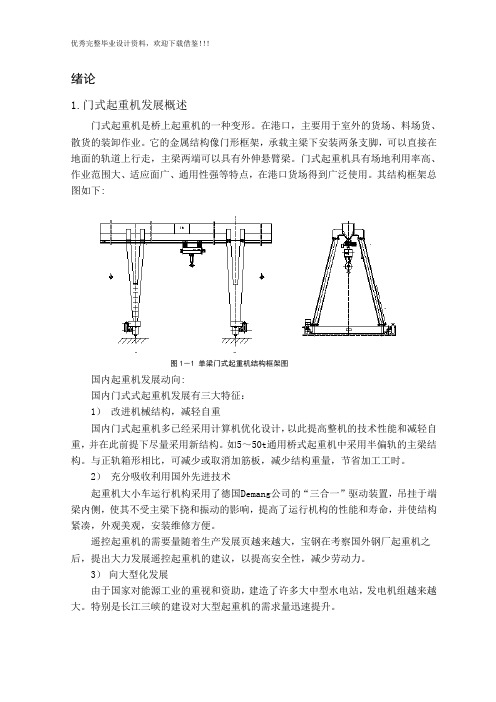

绪论1.门式起重机发展概述门式起重机是桥上起重机的一种变形。

在港口,主要用于室外的货场、料场货、散货的装卸作业。

它的金属结构像门形框架,承载主梁下安装两条支脚,可以直接在地面的轨道上行走,主梁两端可以具有外伸悬臂梁。

门式起重机具有场地利用率高、作业范围大、适应面广、通用性强等特点,在港口货场得到广泛使用。

其结构框架总图如下:图1-1 单梁门式起重机结构框架图国内起重机发展动向:国内门式式起重机发展有三大特征:1)改进机械结构,减轻自重国内门式起重机多已经采用计算机优化设计,以此提高整机的技术性能和减轻自重,并在此前提下尽量采用新结构。

如5~50t通用桥式起重机中采用半偏轨的主梁结构。

与正轨箱形相比,可减少或取消加筋板,减少结构重量,节省加工工时。

2)充分吸收利用国外先进技术起重机大小车运行机构采用了德国Demang公司的“三合一”驱动装置,吊挂于端梁内侧,使其不受主梁下挠和振动的影响,提高了运行机构的性能和寿命,并使结构紧凑,外观美观,安装维修方便。

遥控起重机的需要量随着生产发展页越来越大,宝钢在考察国外钢厂起重机之后,提出大力发展遥控起重机的建议,以提高安全性,减少劳动力。

3)向大型化发展由于国家对能源工业的重视和资助,建造了许多大中型水电站,发电机组越来越大。

特别是长江三峡的建设对大型起重机的需求量迅速提升。

国外起重机发展动向:当前,国外起重机发展有四大特征:1)简化设备结构,减轻自重,降低生产成本法国Patain公司采用了一种以板材为基本构件的小车架结构,其重量轻,加工方便,适应于中、小吨位的起重机。

该结构要求起升采用行星——圆锥齿轮减速器,小车架不直接与车架相连接,以此来降低对小车架的刚度要求,简化小车架结构,减轻自重。

Patain公司的起重机大小车运行机构采用三合一驱动装置,结构比较紧凑,自重较轻,简化了总体布置。

此外,由于运行机构与起重机走台没有联系,走台的振动也不会影响传动机构。

2)更新零部件,提高整机性能法国Patain公司采用窄偏轨箱形梁作主梁,其高、宽比为4~3.5左右,大筋板间距为梁高的2倍,不用小筋板,主梁与端梁的连接采用搭接的方式,使垂直力直接作用于端梁的上盖板,由此可以降低端梁的高度,便于运输。

桥架制造标准

桥架制造标准一、材质选择1.桥架主体材料应采用优质冷轧钢板或其他符合要求的金属材料。

2.桥架附件和连接件应采用与桥架主体相同的材料或等效材料。

二、结构设计1.桥架结构应简单、合理,方便安装和维护。

2.桥架的截面应满足承载要求,并考虑散热性能。

3.桥架的连接部分应牢固可靠,保证电气连接的稳定性。

三、尺寸精度1.桥架的尺寸应符合设计要求,允许偏差应符合相关标准。

2.桥架的直线度应满足要求,确保安装时的平直度。

四、表面处理1.桥架表面应光滑、无毛刺、无划痕等缺陷。

2.桥架表面应进行防锈处理,确保长期使用不生锈。

3.桥架表面可进行喷涂、电镀等处理,以提高防腐性能和美观度。

五、承载能力1.桥架应具有一定的承载能力,能够承受所敷设电缆的重量和其他附加设备的重量。

2.桥架的承载能力应符合设计要求,并经过相关测试验证。

六、安装要求1.桥架安装时应遵循相关建筑规范和安全规程。

2.桥架的安装位置应合理,方便电缆的敷设和维修。

3.桥架的安装应牢固可靠,不得出现晃动或脱落现象。

4.桥架的弯曲半径应符合设计要求,确保电缆通过时的顺畅性。

5.桥架的附件和连接件应按照说明书或设计要求正确安装。

6.桥架的电气连接部分应采用可靠的连接方式,保证接触良好、防雷可靠。

7.桥架安装过程中应注意保护电缆不受损伤。

8.桥架安装完成后应进行验收测试,确保电气性能和机械性能符合要求。

9.在易受机械损伤的地方,应采取保护措施以防止电缆受到损伤。

在多尘或含有腐蚀性气体的场所,应将电缆管口密封严实以防进入管内的尘土和腐蚀性气体引起管路腐蚀。

对于穿入钢管的电线电缆,钢管内径不应小于电缆外径的1.5倍且不应小于12mm,管口应为喇叭形以方便电缆穿入且无毛刺卡住电缆。

对于垂直敷设或倾斜敷设的电缆导管,其内径应满足所敷设电缆外径的倍数要求且不应小于以下数值:当电缆外径为20mm时为15mm;当电缆外径为30mm时为20mm;当电缆外径为40mm时为25mm;当电缆外径为50mm时为30mm;当电缆外径为60mm时为35mm;当电缆外径为70mm时为40mm;当电缆外径为80mm时为45mm;当电缆外径为90mm时为50mm;当电缆外径为100mm时为60mm;对于超高压供电的变电所,如进线或出线需要穿墙时,应设置穿墙套管且其内径不应小于管内所穿导线的总截面40%。

钢制桥架规范

钢制桥架规范钢制桥架是一种用于电力、通信、机械、管道等领域的重要设施,它能够承载和保护电缆、管道等设备,并将它们从地面高架至所需位置。

为了确保钢制桥架的设计、安装和使用符合相关要求,有必要制定相关的规范和标准。

以下是钢制桥架规范的一些主要内容。

1. 材料选择钢制桥架的主要材料应选用优质低碳钢或合适的不锈钢,具有良好的强度和耐腐蚀性能。

材料的质量要符合国家标准,并应有相应的试验报告。

2. 结构设计钢制桥架的结构设计应满足载荷要求,包括静载荷和动载荷。

静载荷主要指自重和布置在桥架上的设备负荷,动载荷包括风压、地震、振动等。

桥架的结构设计应通过相关的计算和理论分析,并配备相应的结构计算报告。

3. 安装要求钢制桥架的安装应按照相关的施工规程进行,确保安装过程中的安全和质量。

安装时应检查和调整桥架的尺寸、水平度和垂直度,以确保桥架的稳定性和整体性。

4. 防腐要求钢制桥架应采取防腐措施,以保护钢材免受腐蚀的侵害。

常用的防腐方式包括热浸镀锌、冷镀锌、喷涂防腐漆等。

防腐涂料的选择应符合相关标准,并应进行定期维护和检查。

5. 电气接地钢制桥架应具备良好的电气接地性能,以确保电气设备的安全使用。

桥架的接地部分应与建筑物的主接地系统相连接,并通过电阻测试来验证接地效果。

6. 安全设施钢制桥架应配备相应的安全设施,包括防护罩、扶手、防滑措施等,以确保工作人员的人身安全。

桥架的设计和安装过程中,应充分考虑安全因素,避免设计和施工中的潜在风险。

7. 检测和维护钢制桥架应定期进行检测和维护,以确保其稳定性和可靠性。

检测方法包括外观检查、尺寸测量、焊缝检验等。

维护工作主要包括清洁、涂漆、松紧度检查等。

以上是钢制桥架规范的主要内容,制定和遵守这些规范将有助于确保钢制桥架的安全和可靠性。

同时,相关部门应加强对钢制桥架的监管和检测,以保障公共设施的正常运行和使用。

弱电工程电缆桥架设计方案

弱电工程电缆桥架设计方案一、项目背景随着信息化的发展,弱电工程在建筑、市政、道路等方面得到越来越广泛的应用,其中电缆桥架是弱电工程中最重要的一部分,起到了承载电缆、散热、防腐等作用,因此在设计方案中需要充分考虑到这些因素。

二、设计目标1.满足电缆的承载需求,保证强度和稳定性;2.良好的通风散热性能,避免因电缆过热导致的故障;3.具有一定的防腐性能,延长使用寿命;4.结构简洁、安装快捷,减少施工时间和成本。

三、设计方案1.材料选择选择优质的镀锌钢材料作为电缆桥架的主要材料,可以在一定程度上提高其防腐性能,同时保证桥架的结构稳定性。

在特殊环境下,还可以选用不锈钢材料,以确保长期的稳定使用。

2.结构设计电缆桥架的结构设计需要考虑到承载能力、通风散热和防腐性能。

可以采用梁式结构或框架式结构,根据实际情况进行选择,以保证横梁和立柱的承载能力。

同时在设计时需考虑到通风口的设置,确保电缆在工作时能够得到充分的散热和通风。

3.安装方案在安装方案中,需要考虑到电缆桥架的连接方式和安装位置,以确保在施工时能够快速安装,并且可以根据实际情况进行灵活调整。

另外,还需要考虑到电缆的布线和连接方式,以确保能够满足实际使用需求。

四、技术要求1.承载力要求:电缆桥架的承载能力需要根据实际情况进行计算和验证,确保在使用过程中能够安全承载电缆的重量。

2.防腐性能要求:电缆桥架的防腐性能需要符合相关标准和规定,避免受到腐蚀影响使用寿命。

3.通风散热要求:桥架设计需要考虑到通风孔的设置,以确保在使用时能够充分散热。

五、设计方案的优势1.稳定可靠:采用优质的材料和结构设计,可以确保电缆桥架在使用过程中的稳定性和可靠性。

2.防腐性能强:在材料选择和表面处理上充分考虑到防腐性能,可以延长使用寿命。

3.通风散热效果好:通过合理的结构设计和通风孔设置,可以保证电缆在使用过程中能够得到充分的散热和通风。

4.灵活安装:安装方案灵活,可以根据实际情况进行调整,减少施工时间和成本。

桥架30度爬坡的做法及计算公式

桥架30度爬坡的做法及计算公式一、概述桥梁是公路、铁路等交通运输基础设施中不可或缺的重要组成部分,而桥梁的设计施工中,爬坡是一个重要的考量因素。

本文将介绍桥架30度爬坡的做法及计算公式,以帮助工程师和相关人员更好地进行桥梁设计和施工。

二、桥架30度爬坡的做法1. 确定爬坡角度在进行桥架设计时,首先需要明确桥梁的爬坡角度。

通常而言,一般公路桥梁的爬坡角度为30度。

在实际设计中,需要根据桥梁的具体情况来确定最合适的爬坡角度。

2. 确定桥架结构在确定爬坡角度之后,需要进一步确定桥架的结构。

桥架是支撑桥面和承载行车荷载的重要构件,因此其结构设计至关重要。

在30度爬坡的情况下,桥架的设计要考虑到坡道的倾斜角度,以及行车荷载对桥架的影响,确保桥梁的安全性和稳定性。

3. 考虑桥梁的承载能力在设计桥架30度爬坡时,还需要考虑桥梁的承载能力。

桥架作为支撑桥面的关键构件,其承载能力直接关系到整个桥梁的安全性。

在设计过程中,需要对桥架的承载能力进行充分的考虑,确保其能够承受30度爬坡所带来的额外压力和荷载。

三、桥架30度爬坡的计算公式1. 桥架的倾斜角度计算公式在进行桥架30度爬坡的设计时,需要根据实际情况来计算桥架的倾斜角度。

一般而言,桥架的倾斜角度计算公式如下:α = arctan(30°)其中,α代表桥架的倾斜角度,arctan为反正切函数。

根据这个公式,就可以得到桥架的倾斜角度,从而进行接下来的设计和施工工作。

2. 桥架承载能力计算公式在设计桥架30度爬坡时,还需要考虑桥架的承载能力。

一般而言,桥架的承载能力计算公式如下:P = W * sin(30°)其中,P代表桥架的承载能力,W代表行车荷载。

根据这个公式,就可以计算出桥架需要承受的荷载,从而进行后续的设计和施工。

3. 重力荷载计算公式在桥架30度爬坡的设计中,还需要考虑重力荷载对桥架的影响。

一般而言,重力荷载的计算公式如下:F = m * g其中,F代表重力荷载,m代表物体的质量,g代表重力加速度。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第3章 箱形梁式桥架结构设计3.1 箱形梁式桥架结构的构造箱形梁式桥架结构主要是由两根主梁和端梁所组成。

主梁是由上、下盖板和两块垂直腹板组成封闭的箱形截面的实体板梁结构。

小车运行的轨道铺设在主梁上盖板的正中间,因此两根主梁的间距便取决于小车的轨距。

桥架的两端梁间的距离决定于桥架的跨度大小。

安装大车运行机构和小车输电滑触线用的走台为悬臂固定在主梁的外侧。

走台的宽度决定于端梁的长度和大车运行机构的平面布置尺寸。

桥架端梁的长度主要取决于大车的轮距大小。

大车轮距K 和桥架跨度L 的比值通常取为:1175K L = (3-1) 代入数据得11()28.5/728.5/54 5.775K L ===取4K m =3.2 主要尺寸参数的确定3.2.1 箱形主梁的构造和主要尺寸的确定 1 主要尺寸确定箱形主梁的主要构件是上盖板、下盖板和两块垂直腹板。

通常为了制造方便,腹板中部为矩形面两端做成梯形,同时使下盖板两端向上倾斜(如图3-1)。

图3-1 主梁示意图 这时梯形的高度取为11()510C L = (3-2) 主梁在跨度中部的高度H ,根据起重机桥架刚度的要求和制造的经验,一般按照跨度L 的大小取如下值:当L >23m时,20LH =(3-3)主梁在端梁连接处的高度0H 可取:0(0.40.6)H H = (3-4)所以由设计参数得11()0.128.50.228.5 2.85 5.7510C L ==⨯⨯=由于C 一般取2到3m 。

所以C 取值为3m 。

28.5 1.4252020L H m === 0(0.40.6)0.4 1.4250.6 1.4250.570.855H H ==⨯⨯=m因为起重量和跨度较大,所以选取00.8H =m两腹板的厚度δ 一般取相等。

上、下盖板的厚度1δ也常取同值。

这些板厚的取值与起重量有关,按表(3-1)选取。

图3-2 箱形主梁的构造简图表3-1 箱形主梁腹板和盖板厚度推荐值 (mm )注:表中所列板厚较大值用于跨度较大者。

根据设计参数得6δ= 盖板厚度112δ=为了保证桥架具有足够的水平刚度,主梁两腹板内壁的间距b 不能太小,其值为:3H b ≥且50Lb ≥(3-5) 同时,根据焊接施工条件需要,这个距离还必须大于350mm 。

当b 值确定后,便可以按下面的关系式定出上、下盖板的宽度B :2(10)B b δ=++ mm (手工焊)2(20)B b δ=++ mm (自动焊) (3-6)由公式3-5可知 1.42533H b ≥==0.475m 且28.50.575050L b m ≥== 所以选择b 的值为0.6m 。

从而2(20)600226652B b mm δ=++=+⨯= 所以214252121401h H δ=-=-⨯=mm/1401/6233.570h δ==>所以00120.820.0120.776h H δ=-=-⨯= 2 加劲板的布置图3-3 箱形主梁的构造简图为了保持腹板的局部稳定性,当/70h δ>时,便需要在主梁腹板内布置一些垂直的横向大加劲板(图3-3中4)。

在靠近端梁处两块加劲板的距离'1401a h ≈=,取'1400a =;而跨中为(1.52)a h =且 2.2a ≤m 。

所以a 的取值为2.2m 。

为了使小车的轮压更直接地传到腹板上去,并进一步增加腹板的局部稳定性,在大加劲板之间腹板受压缩区域内,增设一些垂直的小加劲板(图3-3中5),其高度约为h /3。

两个小加劲板的间距1a ,主梁端部小加劲板的间距''17002a a ==主梁中部小加劲板的距离取为1 1.1a m=加劲板的厚度推荐值由[4]查得取为4k mm =。

当/160h δ>时,必须在离上盖板(0.2-0.5)h 地方再添设纵向加劲板条或角钢,以增加腹板受压缩区的局部稳定性。

在小加劲板的下面采用45455∠⨯⨯角钢水平加劲杆(图3-3中6)。

3.2.2箱形梁式桥架的端梁构造和主要尺寸确定箱形梁式桥架的端梁也采用箱形的实腹板梁式结构。

端梁的中部截面也是由上、下盖板和两块垂直腹板所组成。

由于运输和安装的需要,通常把端梁制成两个分段。

在制造厂施工时,先把一根主梁和端梁的一个分段焊接在一起形成半个桥架,然后在使用地点安装时再将两个半桥架在端梁接头处用螺栓连接在一起,成为一台完整的桥架。

端梁的安装接头采用普通螺栓连接。

端梁的盖板和腹板厚度的选择参考表3-2.在端梁与主梁连接处,以及端梁的车轮支承处均应适当配置加劲板,以保证腹板的局部稳定性。

为了安装接头的施工需要,应开设直径不小于150 mm 的手孔。

表3-2 端梁的构件厚度荐用值 (mm )由表3-2得,端梁构件厚度值为上盖板为12;中部下盖板为12;头部下盖板为16;腹板厚为8。

端梁的中部高度为'00120.820.0120.776H H m δ=-=-⨯=。

头部高度可取为0.388mm 。

中部腹板高'0.77620.0120.752h m =-⨯=。

头部腹板高为'0.7760.0120.0160.748h m =--=。

端梁的总长度取为25L m =。

查[3]得大车轮两角形轴承箱中心之间的距离A=280。

所以腹板间距离22808288b =+=。

所以端梁的宽度为22(20)2882(820)0.344B b m δ=++=++=。

3.2.3 端梁连接设计 1 连接形式由于端梁采用两段拼接而成,则端梁的安装接头设计在端梁的中部。

端梁的接头的上盖板和腹板焊有角钢做的连接法兰,用高强度螺栓连接。

下盖板的接头用连接板和高强度螺栓连接。

如下图为接头的安装图下盖板与连接板的连接采用M18的螺栓,而角钢与腹板和上盖板的连接采用M16的螺栓。

2 螺栓连接的强度计算上盖板的连接螺栓和腹板连接螺栓受剪力的拉力;下盖板的连接螺栓受剪力。

(1) 假定内力由螺栓平均承受。

则螺栓的数目为:min []Nn N ≥(3-11) 式中 N —作用于螺栓的力; min []N —螺栓的许用承能力在抗剪连接中:2min [][][]4t y n d N N πτ== (3-12)在抗拉连接中:20min [][][]4l l d N N πσ== (3-13)式中 d —螺栓杆的外径 0d —螺栓螺纹处内径n τ—每个螺栓的受剪面数目[]l σ、[]τ—螺栓的许用拉、剪应力。

按表3-12[1]选用。

查表得2[]1250/l N cm σ=,2[]1300/N cm τ=。

下盖板M18螺栓:224min 2 3.140.018[][][]1300106612.8444t y n d N N N πτ⨯⨯===⨯⨯=上盖板和腹板M16螺栓:2240min 3.14(0.850.016)[][][]125010441814.92l l d N N Nπσ⨯⨯===⨯⨯=由计算得大车运行摩擦力()()19746580/20.3m Q Q m Q Q c M P N D =====所以所需螺栓数目为:min 6580414[]1814N n N ⨯≥==所以上盖板和腹板连接所需螺栓数目为14。

下盖板所需螺栓数目为:min 658043.9[]6612.84N n N ⨯≥==取值为4。

3.3 桥架的计算 3.3.1 桥架结构的材料由于车间起重机反复起动、制动,所以主梁承受较大冲击载荷。

因此它要求主要构件的材料应具有较高的破坏强度和疲劳强度及一定的塑性,同时具有较高的冲击韧性。

普通碳素钢Q235是制造起重机金属结构最常用的材料。

本设计对起重机的工作环境与温度无特殊要求,因此Q235钢完全符合使用要求。

3.3.2 桥架设计的计算载荷及其组合作用在桥式起重机桥架结构上的载荷有固定载荷、移动载荷、水平惯性载荷及大车运行歪斜产生的车轮侧向载荷等。

1 固定载荷固定载荷也就是自重载荷,它可以分为均布载荷和集中载荷两种。

对于箱形主梁的受载而言,主梁、轨道、走台和拦杆等组成的半个桥架结构自重,是属于均布载荷。

集中载荷作用的自重载荷包括有操纵司机室、分别驱动的大车运行机构以及安置在走台上的起重机电气设备等。

图3-3为我国生产的吊钩桥式起重机系列的半个桥架结构部分的重量/2q G 曲线。

确定半桥架重量的估算值/2q G 后,则主梁由于桥架自重引起的均布载荷l q 为:/2q l G q L(3-7)式中 L -桥架的跨度 (m )图3-3 箱形梁式桥架结构的重量曲线由图3-3估算/285009.883300q G N =⨯=所以/2833002922.8/28.5q l G q N m L=== 当大车运行机构采用分别驱动时,主梁所受的全部均布载荷'q 就是桥架自重引起的均布载荷l q ,即'l q q =(3-8)由公式3-6得'2922.8/l q q N m ==司机操纵室的重量0G 是固定的集中载荷,初算时可取为1-1.5 t ,封闭式取较大值敞开式取较小值。

重心作用位置到主梁一端的距离大约取0 2.8l =。

由于司机室选择闭式,所以0G 选取1.5 t 。

属于固定集中载荷还有大车运行机构的电动机和减速器等较沉重的部件重量,其值查表7-3[1]得10.5G =t , 1 1.5l =。

2 移动载荷对箱形主梁的受载而言,移动载荷就是由起重小车的自重和额定起重量引起的小车轮压。

当起升机构在上升起动或下降制动时,还将产生与起重量作用方向相同的垂直惯性力。

故在确定作用在主梁上每个车轮的计算轮压P 时,需要引用一个动力系数ψ来考虑这个惯性力及其造成的动力加载作用。

动力系数ψ可由图2-2[1]查得。

主梁上的小车轮压可参考表7-4[1]。

由图2-2[1]得 1.1ψ=,由表7-4[1]查得'17300P N =;'26700P N =; 轮距2400b mm =。

所以'11 1.173008030P P N ψ==⨯=;'2 1.167007370P P N ψ==⨯=。

主梁的总计算载荷:'4 1.12922.83215.08/q q N m ϕ==⨯=(3-8)式中—冲击系数3 主梁弯矩计算 主梁垂直最大弯矩:max 2440012()40012[()]24()2xc d G P L B qL G G l P P L L M G l P P q L ϕϕϕ+-+++-=+++ (3-9)代入数据得max 2440012()400122[()]24()228.5 2.43215.0828.5 1.15009.8 1.115009.8 2.8[80307370()]28.5228.5803073703215.084()28.521.115009.82.8488380.524xc d G P L B qL G G l P P L L M G l P P q L N mϕϕϕ+-+++-=+++-⨯+⨯⨯⨯⨯⨯++-=+++⨯⨯⨯=⋅主梁水平最大弯矩''()max max0.8G p g aM M g+=⋅(3-10) 式中 q qv a t =—车起动制动加速度平均值68q t s=287.60.18250.2433/60(68)q qv a m s t ===⨯—不计反冲系数4ϕ和动载系数时主梁垂直最大弯矩,由下式算得''max '20012()0011'122[()]24()228.5 2.42922.828.515009.8 2.8[83807370()]28.5228.5838073702922.84()28.5215009.8 2.85009.8 1.584359.2xc G P L B q L G l P P L L M G l G l P P q L N m+-++-=++++-⨯⨯⨯++-=+++⨯⨯+⨯⨯=⋅ 因此得主梁水平最大弯矩:''()max max 0.18350.24330.80.884359.29.8(1263.71675.5)G p g a M M g N m +=⋅=⨯⨯=⋅4 主梁强度验算主梁中间截面的最大弯曲应力为:max max ()()[]g G P x yM M G P W W σσσ++==+≤ (3-11)式中 —主梁中间截面对水平重心轴线X-X 的抗弯截面模数其近似值:131.4010.006()(0.6520.012) 1.401330.015x h W B h m δδ⨯=+=+⨯⨯= (3-12) 130.6520.012()( 1.4010.006)0.6330.007y B W h b m δδ⨯=+=+⨯⨯= (3-13) 因此可得 :max max ()()488380.5241675.532.790.0150.007g G P x yM M G P W W MPaσσ++==+=+=由[5]表2-19查得Q235钢的许用应力为220[]165.41.331.33sMPa σσ=== (3-14) 因此[]σσ<主梁支承截面的最大剪应力根据[2]公式计算()max max0[]2G P x Q s I ττδ+⋅=≤⋅ (3-15)式中 —主梁支承截面所受的最大剪力,计算如下:()40max 1240228.5 2.43215.0828.5 1.15009.88380737028.5228.5 2.81.115009.878220.62828.5G P xc d L B qL G L l Q P P G L LNϕϕ+-+-=+++-⨯+⨯⨯=+⨯+-+⨯⨯⨯= (3-16)0x I —主梁支承截面对水平重心轴线x x -的惯性矩,其近似值:000001042320.7760.0060.8(0.6250.012)0.7760.002832x x H h H I W B h m δδ⎛⎫≈=+⨯ ⎪⎝⎭⨯=+⨯⨯⨯= (3-17)S—主梁支承截面面积对水平重心轴线xx-的静矩:000113224220.7760.0060.7760.7760.01220.6520.012()24220.0039h h hS Bmδδδ⎛⎫=⨯++⎪⎝⎭⨯=⨯⨯+⨯+=(3-18)因此可得:()maxmax782200.00399.0720.002820.006G PxQ sMPaIτδ+⋅⨯===⋅⨯⨯(3-19)由[5]表2-19查得钢的许用剪应力[]96.63MPaστ==ⅡⅡ(3-20)故max[]ττ<综上,强度满足要求。