实验7大豆分离蛋白的制备 (1)

豆制品加工工艺-简易制备大豆分离蛋白

豆制品加工工艺-简易制备大豆分离蛋白

温州粮油食品厂参照国内外流行工艺,经多次试验,摸索出一条投资少,设备简单,便于一般食品单位制备大豆分离蛋白的方法。

原料配方大豆或低温脱脂豆粕、食用级盐酸、食用纯碱。

加工设备石磨、砂轮磨或钢磨均可,罐、木桶若干支。

布袋:涤纶布758#或丙纶布682-3、帆布6625均可做袋,尺寸大小视产量而定。

精密pH验纸,规格pH3.8~5.4。

工艺流程浸泡→水磨→生豆浆分离→调整pH值→排除水分→分离蛋白

制作方法大豆去杂、洗净,约加3倍水浸泡6~10小时,沥干,加水磨,越细越好,磨毕再加水,总水量约等于大豆的10~20倍,搅拌5分钟,将全部大豆浆水打入布袋内,扎紧袋口,用力压榨得到生豆浆,然后在生豆浆中加入盐酸(1公斤大豆,10倍的水,约加20毫升盐酸),使生豆浆pH值达4.3,停止加酸,再将其倒入袋内,压榨除水,袋内即得鲜分离纯蛋白。

蛋白质电泳操作步骤

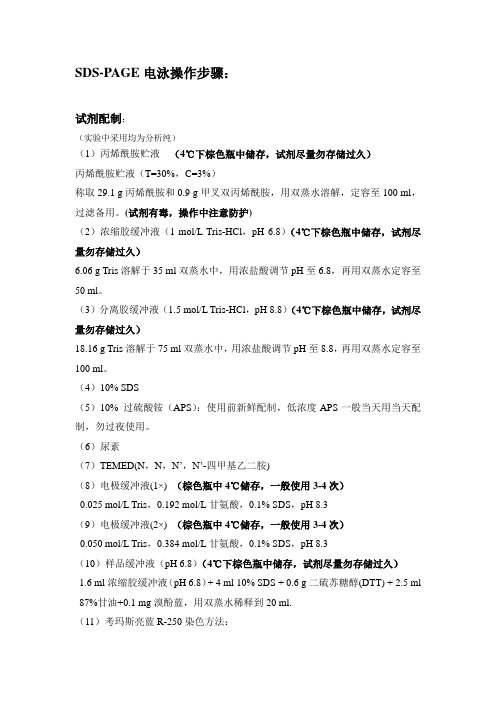

SDS-PAGE电泳操作步骤:试剂配制:(实验中采用均为分析纯)(1)丙烯酰胺贮液(4℃下棕色瓶中储存,试剂尽量勿存储过久)丙烯酰胺贮液(T=30%,C=3%)称取29.1 g丙烯酰胺和0.9 g甲叉双丙烯酰胺,用双蒸水溶解,定容至100 ml,过滤备用。

(试剂有毒,操作中注意防护)(2)浓缩胶缓冲液(1 mol/L Tris-HCl,pH 6.8)(4℃下棕色瓶中储存,试剂尽量勿存储过久)6.06 g Tris溶解于35 ml双蒸水中,用浓盐酸调节pH至6.8,再用双蒸水定容至50 ml。

(3)分离胶缓冲液(1.5 mol/L Tris-HCl,pH 8.8)(4℃下棕色瓶中储存,试剂尽量勿存储过久)18.16 g Tris溶解于75 ml双蒸水中,用浓盐酸调节pH至8.8,再用双蒸水定容至100 ml。

(4)10% SDS(5)10% 过硫酸铵(APS):使用前新鲜配制,低浓度APS一般当天用当天配制,勿过夜使用。

(6)尿素(7)TEMED(N,N,N’,N’-四甲基乙二胺)(8)电极缓冲液(1×) (棕色瓶中4℃储存,一般使用3-4次)0.025 mol/L Tris,0.192 mol/L甘氨酸,0.1% SDS,pH 8.3(9)电极缓冲液(2×) (棕色瓶中4℃储存,一般使用3-4次)0.050 mol/L Tris,0.384 mol/L甘氨酸,0.1% SDS,pH 8.3(10)样品缓冲液(pH 6.8)(4℃下棕色瓶中储存,试剂尽量勿存储过久)1.6 ml浓缩胶缓冲液(pH 6.8)+ 4 ml 10% SDS + 0.6 g二硫苏糖醇(DTT) +2.5 ml 87%甘油+0.1 mg溴酚蓝,用双蒸水稀释到20 ml.(11)考玛斯亮蓝R-250染色方法:a.固定液20%三氯乙酸b.脱色液250 ml乙醇,80 ml冰醋酸,加水稀释至1000 ml。

c.染色液称取0.29 g考玛斯亮蓝R-250溶于250 ml上述脱色液中样品处理:处理完样品应尽快使用,若存储,须于-20℃下。

大豆分离蛋白的提取

大豆分离蛋白的提取——紫苏摘要:本文综述述了大豆分离蛋白的碱提酸沉法、双极膜法、泡沫分离法的分离原理,并讨论了其生产中影响提取率的因素。

关键词:大豆分离蛋白碱提酸沉法双极膜法泡沫分离法大豆蛋白含量较高而且营养丰富,含有8种人体必需氨基酸,且比例比较合理。

目前大豆蛋白已成为一种重要的蛋白资源,特别是大豆分离蛋白含蛋白质90%以上,是一种优良的食品原料。

目前大豆分离蛋白的生产应用较多的是以下几种:1. 碱提酸沉法大豆分离蛋白的传统提取方法是碱提酸沉法,主要利用大豆蛋白在大豆蛋白在高pH时溶解度最大,在等电pH条件下溶解度最小的原理,使之凝聚沉淀。

一般分3个步骤:弱碱萃取蛋白质、酸沉淀、喷雾干燥。

如图[1]影响等电沉淀的因素较多:①原料——原料豆粕应是低温或闪蒸脱脂后的低变性豆粕。

这种豆粕含杂质少,蛋白含量较高,蛋白变性程度低,适于大豆分离蛋白生产[2]。

②水分——浸提时,加水量越多,蛋白质的提取率就越高;但是加水太多,酸沉时蛋白的损失量增高;加水太少,大豆蛋白的溶出率大大下降,还会增加后续各工序的难度。

试验得出,浸提时脱脂豆粕与水的比例为1∶10~12最适合提取[3]。

③pH——蛋白质的溶解度与浸提pH有很大的关系,pH太低的时候,蛋白组分解离; pH 太高,易发生“胱赖反应”,生成有毒物质。

④温度——温度的高低对蛋白收率、纯度及色泽有显著影响。

浸提温度过高,会使蛋白变性,而且粘度增加,分离困难,耗能提高[4]。

经试验认为等电酸沉温度控制在40~45℃为宜[1]。

⑤时间——一般来说浸提时间越长,蛋白的溶出率就越高。

但一定的时间后,蛋白得率随浸提时间的延长而无显著的变化。

生产中要综合考虑能源消耗、生产周期、工艺成本等各种因素来确定合理的时间[4]。

⑥另外,当浆料粒度太细反而会使蛋白得率和浸提效果下降,同时增加了过滤分离的难度。

加酸速度和搅拌速度控制不好容易出现虽到等电点,但蛋白质凝集下沉缓慢,上清液混浊[1]。

蛋白质化学实验报告

实验一低温豆粕提取大豆分离蛋白一、原理大豆分离蛋白的提取是根据大豆中所含的蛋白质在不同的pH时有不同的溶解度的特性而实现的。

大豆粕中所含的蛋白质大部分都能溶解在水中,在pH6.5的蒸馏水中有很高的溶解度,且都能溶解于0.2%的碱液中,相反,在pH4.5时,蛋白质的溶解度非常小。

所以大豆分离蛋白的提取是先用水或稀碱液从低温豆粕中萃取可溶物,用离心机分离出不溶物(豆粕渣)然后在萃取液(豆乳)中加酸(盐酸、磷酸、醋酸等)调节pH到4.2-4.5,于是蛋白质即从萃取液中沉淀出来,倾除清夜(即乳清、主要是低分子糖类、蛋白质等),将下层的蛋白质凝聚物进行水洗、浓缩、干燥即可得到等电点分离蛋白。

二、试剂及仪器1)氢氧化钠AR级2)盐酸AR级3)电热恒温水浴锅4)电热恒温干燥箱5)离心沉淀机6)酸度计7)多功能电动搅拌器三、实验步骤在1000ml烧杯中将50克豆粕按料液比1:10的比例与水混合,温度50℃,低速搅拌30-35rpm,用1N氢氧化钠pH调至7.5,继续搅拌30分钟。

悬浮液在2000 rpm转速下离心15分钟,回收上清液,沉淀(豆渣)弃去。

上清液边搅拌边加入1NHCl(30-35rpm),将pH调至4.5,温度30℃,继续搅拌10分钟。

将悬浮液在2000 rpm离心15分钟,弃去上清液(大豆乳清),回收沉淀(凝乳)并称重。

称取5克(精确到0.001克)于表面皿中,在105℃烘箱内烘干至恒重,测定凝乳的水分含量,烘干后的凝乳存放于干燥器内保藏。

其余湿凝乳置于-15℃下冷冻储藏备用。

习题1.求凝乳分离蛋白产品的含水量、蛋白含量2.求分离蛋白生产过程的提取率、蛋白回收率、蛋白纯度一般是多少3.为了提高蛋白提取率,在萃取、浆渣分离等操作中可采取什么措施?实验二凯氏定氮法测定大豆分离蛋白中蛋白质的含量一、原理浓硫酸和样品及催化剂一起加热沸腾,样品中蛋白质分解,其含的N 变成(NH4)2SO4,碱化并蒸馏使NH3放出,将NH3蒸入酸溶液,在以标准酸来滴定,测得样品中的含氮量,从而得出样品中蛋白质含量,其反应式如下:24242244333234424424424423222320222HBOCL NH HCL BO NH OH BO NH BO H NHNH H NHOH NH SO Na OH NH NaOH SO NH SO NH SO H NHO H CO SO NHCOOH NH RCH +→++→+↑+↑−−→−+→+→+↑+↑+↑+↑−−−−→−−−−−→−=被硼酸或标准盐酸吸收馏出的)()((过量))(蛋白质加热浓硫酸催化剂浓硫酸催化剂二、仪器1)万分之一分析天平 2)饱和氢氧化钠溶液 3)2%硼酸溶液4)溴甲酚绿-甲基红混合指示剂5)催化剂:CuSO 4•5H 2O―K 2SO 4(1:10) 6)浓硫酸:比重1.84、无氮 7)蔗糖:分析纯8)双氧水硫酸混合溶液 9)大豆粕、大豆分离蛋白 四、实验步骤1)称样:称取约0.1克试样(烘干凝乳)准确到0.0001克。

大豆分离蛋白的制备

质量控制点与措施

原料控制

选用优质非转基因大豆,严格控制水分、杂质等质量指标 。

生产过程控制

定期对生产设备进行清洗消毒,确保生产环境卫生;严格 控制生产工艺参数,如温度、时间、pH值等。

产品储存与运输控制

确保产品储存于阴凉干燥处,避免阳光直射和高温;运输 过程中注意防潮、防震,确保产品质量稳定。

浓缩与干燥过程中要控制好温 度、压力、时间等参数,确保 产品的质量和稳定性。

设备选型与配置

01

02

03

04

破碎机

选用高效、节能的破碎机,确 保大豆破碎效果好,提高后续

工艺效率。

离心机

选用性能稳定、分离效果好的 离心机,确保油脂、纤维等成

分被有效分离出去。

压榨机

选用压榨效果好、操作简便的 压榨机,提高分离效率。

大豆分离蛋白的制 备

汇报人: 2023-11-26

目录

• 引言 • 大豆分离蛋白的原料与辅助材料 • 大豆分离蛋白的制备工艺 • 大豆分离蛋白的质量检测与控制 • 大豆分离蛋白的生产成本分析 • 大豆分离蛋白的市场前景与拓展方向

01

原料选择

大豆品种

选择高蛋白质含量、低脂肪的大 豆品种,如黄豆、黑豆等。

,促进动物生长发育。

制备大豆分离蛋白的意义

提高大豆附加值

通过制备大豆分离蛋白,可将大豆加工成高 附加值的产品,提高大豆的经济效益和社会 效益。

满足市场需求

随着人们对健康饮食和功能性食品的需求不断增加 ,大豆分离蛋白的市场需求也在不断扩大。

促进大豆产业提高我国大豆产业的国际竞争力。

干燥与包装

干燥处理

实验7大豆分离蛋白的制备

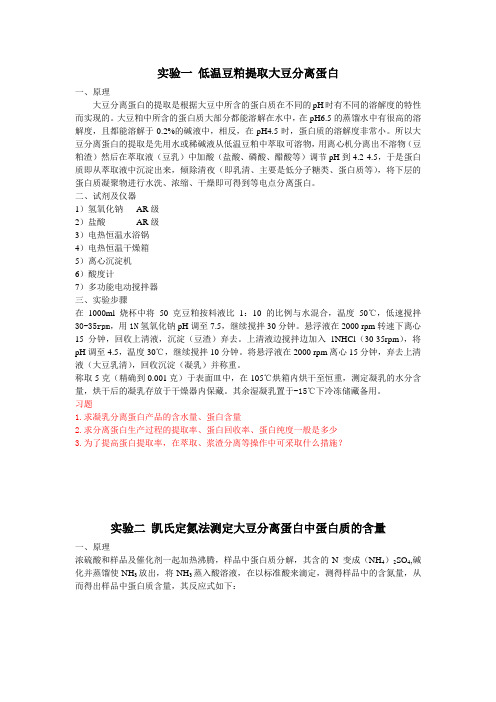

综合实验7大豆分离蛋白的制备1. 实验目的蛋白质是人们日常生活中必需的重要营养物质,通常可以从动物的乳汁或天然植物(如花生、大豆等)中提取。

大豆(黄豆)是目前植物中蛋白质含量最为丰富的一种,蛋白质含量高达40 %以上,大豆蛋白含有人体必需的8种氨基酸,还含有丰富的不饱和脂肪酸、钙、磷、铁、膳食纤维等,不含胆固醇,具有很高的营养价值。

蛋白的提取方法有许多种,例如: 碱提酸沉、酶提酸沉、超声酸沉、酶解提取、膜分离法等。

本实验采用超声波辅助碱提酸沉法提取大豆蛋白,通过粉碎、正己烷低温浸提脱脂、纤维素酶酶解增溶等预处理方法,采用超声波辅助“碱提酸沉法”使蛋白质在等电点状态下析出。

通过本实验,掌握超声波、酶解、离心分离、浸提、等电点析出等蛋白质分离手段,了解植物蛋白制备的常用技术。

2. 材料、仪器与设备2.1实验材料黄豆,1mol/LNaOH、10%HCl、正己烷、纤维素酶2.2实验仪器恒温水浴锅、粉碎机、高速离心机、超声波仪、pH计、烘箱、电子天平、250mL 三角瓶、平皿、大烧杯、玻棒、药匙3. 实验内容与步骤3.1实验流程黄豆粉碎→正己烷低温浸提(脱脂)30min→离心分离→收集沉淀→烘干20min →纤维素酶酶解→离心分离→收集沉淀→碱溶(调pH11)→超声波处理20min→离心分离→收集上清→等电点酸沉析出(调pH4.5)→离心分离→收集沉淀→烘干30min称重→计算蛋白质粗提回收率3.2实验步骤(1)黄豆预处理选择果粒饱满,色泽明亮的黄豆为原料,称取黄豆250g用小型粉碎机粉碎,破碎粉末用60目的不锈钢网筛过筛,去除夹杂物,备用。

(2)溶剂低温浸出法制取脱脂豆粕粉取250mL三角瓶,加入粉碎后的豆粉20g,100mL正己烷,瓶口用平皿覆盖,恒温水浴60℃浸提30min使大豆中的油脂溶出,5000rpm离心15min后去上清液,将沉淀收集后放烘箱内50℃,20min烘干,得脱脂豆粕粉样品。

以下周四完成(3)纤维素酶酶解辅助提高大豆蛋白溶出率取10g 烘干的脱脂豆粕粉,按1:15料液比加入150mL 蒸馏水,用10%HCl 溶液调至pH5.0,按0.5%(脱脂豆粉)的酶量加入纤维素酶,在恒温水浴锅里加热至48℃,并恒温酶解90min 。

大豆分离蛋白

大豆分离蛋白目录一、产品概述 (2)1.1 大豆分离蛋白定义 (3)1.2 大豆分离蛋白的来源与特点 (3)二、生产工艺 (4)2.1 原料选择与处理 (5)2.2 蛋白提取与分离 (7)2.3 分离蛋白的干燥与包装 (8)三、营养成分 (9)3.1 大豆分离蛋白的营养成分 (10)3.2 大豆分离蛋白的营养价值与应用 (10)四、应用领域 (12)4.1 食品工业中的应用 (12)4.2 医药保健领域的应用 (13)4.3 环保材料领域的应用 (14)五、市场分析 (15)5.1 国内外市场现状与发展趋势 (16)5.2 市场竞争格局与主要参与者 (18)六、政策法规 (19)6.1 国家相关政策支持 (20)6.2 行业标准与监管要求 (21)七、技术进展 (22)7.1 新技术在分离蛋白生产中的应用 (24)7.2 技术创新对市场的影响 (25)八、投资分析 (27)8.1 行业投资前景与机会 (28)8.2 投资风险及应对策略 (29)九、结论与展望 (31)9.1 大豆分离蛋白产业的发展总结 (32)9.2 对未来发展的展望与建议 (33)一、产品概述大豆分离蛋白(Soybean Protein Isolate,简称SPI)是一种从大豆中提取的高纯度蛋白质,是大豆加工行业的重要副产品。

SPI 的主要成分是80左右的蛋白质,同时还含有少量的碳水化合物、纤维素、矿物质和维生素等。

由于其高蛋白质含量且不含胆固醇,SPI 被认为是一种营养丰富的食品原料,广泛应用于食品、保健品和化妆品等领域。

SPI的生产过程主要包括脱脂、脱糖、中和和水解等步骤。

将大豆进行脱脂处理,去除其中的脂肪;然后进行脱糖处理,以降低酸价;接着进行中和处理,调整pH值至适宜范围;最后进行水解处理,将大豆蛋白质分解为小分子肽和氨基酸。

通过这些步骤,SPI的蛋白质含量得到显著提高,同时降低了不良风味和抗原性。

SPI具有许多优点,如高蛋白质含量、易消化吸收、低脂肪、低胆固醇、无乳糖等。

一种大豆分离蛋白的制备方法[发明专利]

![一种大豆分离蛋白的制备方法[发明专利]](https://img.taocdn.com/s3/m/04c7cd9bf242336c1fb95ed2.png)

专利名称:一种大豆分离蛋白的制备方法专利类型:发明专利

发明人:杨晓泉,郑恒光,齐军茹

申请号:CN200810199120.3

申请日:20081014

公开号:CN101372501A

公开日:

20090225

专利内容由知识产权出版社提供

摘要:本发明提供一种大豆分离蛋白的制备方法,包括以下步骤:(1)真空干燥醇法大豆浓缩蛋白粉的制备;(2)溶液配制及热处理;(3)酸沉调中性;(4)瞬时加热灭菌及喷雾干燥。

用本发明方法制备的大豆分离蛋白既具有普通分离蛋白的高溶解性、高蛋白含量的优点,又具有豆腥味低,色泽浅,抗营养物质活性低,排放污水易于处理等普通大豆分离蛋白不具备的优点,是生产饮料型大豆分离蛋白的理想制备方法。

申请人:华南理工大学

地址:510640 广东省广州市天河区五山路381号

国籍:CN

代理机构:广州粤高专利代理有限公司

代理人:何淑珍

更多信息请下载全文后查看。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

综合实验7大豆分离蛋白的制备

1. 实验目的

蛋白质是人们日常生活中必需的重要营养物质,通常可以从动物的乳汁或天然植物(如花生、大豆等)中提取。

大豆(黄豆)是目前植物中蛋白质含量最为丰富的一种,蛋白质含量高达40 %以上,大豆蛋白含有人体必需的8种氨基酸,还含有丰富的不饱和脂肪酸、钙、磷、铁、膳食纤维等,不含胆固醇,具有很高的营养价值。

蛋白的提取方法有许多种,例如: 碱提酸沉、酶提酸沉、超声酸沉、酶解提取、膜分离法等。

本实验采用超声波辅助碱提酸沉法提取大豆蛋白,通过粉碎、正己烷低温浸提脱脂、纤维素酶酶解增溶等预处理方法,采用超声波辅助“碱提酸沉法”使蛋白质在等电点状态下析出。

通过本实验,掌握超声波、酶解、离心分离、浸提、等电点析出等蛋白质分离手段,了解植物蛋白制备的常用技术。

2. 材料、仪器与设备

2.1实验材料

黄豆,1mol/LNaOH、10%HCl、正己烷、纤维素酶

2.2实验仪器

恒温水浴锅、粉碎机、高速离心机、超声波仪、pH计、烘箱、电子天平、250mL三角瓶、平皿、大烧杯、玻棒、药匙

3. 实验内容与步骤

3.1实验流程

黄豆粉碎→正己烷低温浸提(脱脂)30min→离心分离→收集沉淀→烘干20min→纤维素酶酶解→离心分离→收集沉淀→碱溶(调pH11)→超声波处理20min→离心分离→收集上清→等电点酸沉析出(调pH4.5)→离心分离→收集沉淀→烘干30min称重→计算蛋白质粗提回收率

3.2实验步骤

(1)黄豆预处理

选择果粒饱满,色泽明亮的黄豆为原料,称取黄豆250g用小型粉碎机粉碎,破碎粉末用60目的不锈钢网筛过筛,去除夹杂物,备用。

(2)溶剂低温浸出法制取脱脂豆粕粉

取250mL三角瓶,加入粉碎后的豆粉20g,100mL正己烷,瓶口用平皿覆盖,恒温水浴60℃浸提30min使大豆中的油脂溶出,5000rpm离心15min后去上清液,将沉淀收集后放烘箱内50℃,20min烘干,得脱脂豆粕粉样品。

以下周四完成

(3)纤维素酶酶解辅助提高大豆蛋白溶出率

取10g 烘干的脱脂豆粕粉,按1:15料液比加入150mL 蒸馏水,用10%HCl 溶液调至pH5.0,按0.5%(脱脂豆粉)的酶量加入纤维素酶,在恒温水浴锅里加热至48℃,并恒温酶解90min 。

酶解结束后,将酶解液以5000rpm 离心15min 除去上清液,收集沉淀。

(4)超声辅助碱提酸沉法提取大豆蛋白

收集酶解离心沉淀,按1:15料液比加入150mL 蒸馏水,用1mol/LNaOH 溶液将pH 调至11,用超声波仪进行辅助提取,超声设置200W 功率,超声时间5s 、间隙5s 、总工作时间20min ;超声结束后静置20min ,以5000rpm 离心15min ,通过离心分离除去浸提液中的细豆渣、淀粉,收集上清液,得澄清的蛋白质水溶液。

采用酸沉工艺,边搅拌边在澄清的蛋白质水溶液中缓慢加入10%的HCl 溶液,调节溶液的pH 至4.4~4.6,使蛋白质在等电状态下沉淀,此时蛋白质溶液由浅黄色的澄清溶液逐渐变成白色浑浊液。

当溶液达到等电点时,立即停止搅拌,静置30min ,使蛋白质能形成较大的颗粒沉淀下来。

将酸沉后溶液得到的沉淀物用离心机5000rpm 离心15min ,弃去清液,收集沉淀,放烘箱内50℃,30min 烘干,得大豆蛋白粗提物。

3.3 计算大豆蛋白提取率

100100%⨯⨯大豆中蛋白的质量分数

原料大豆质量提沉淀质量碱提酸沉法获蛋白质粗)=总蛋白质提取率(% 注意:

由于蛋白质高温下易变性,整个实验操作中有机溶剂脱脂、酶解、干燥等环节均要在60℃以下的低温下进行。

参考文献

[1] 徐静. 大豆蛋白分离工艺研究[J]. 金山油化纤2006,25(3):14-17

[2] 钟瑜,周欢,陈礼刚.大豆蛋白提取工艺初探[J]. 轻工科技,2012,5:4-5

[3]高红岩,石国,马永强. 纤维素酶解对高变性大豆蛋白溶出率影响的研究[J]. 食品科技,2001(1):22-24

[4]张杰,王振斌,王世清,等.超声辅助碱提大豆蛋白工艺研究[J]. 大豆科学,2010,29(3):498-501。