客车驱动桥减速器设计毕业论文.doc

毕业论文(设计)任务书(范文)

武汉生物工程学院毕业论文(设计)任务书系别机电工程系专业机械设计制造及其自动化班级学生姓名指导教师/职称1.毕业论文设计题目:汽车驱动桥的设计2.毕业论文(设计)起止时间:20 年月~20 年月3.毕业论文(设计)所需资料及原始数据(指导教师选定部分)非断开式驱动桥结构简单,工作可靠,成本较低,但非悬挂质量大,广泛应用各种商用车和部分乘用车上,对于HT24B232-00001ZS载货汽车驱动桥,考虑经济性,在非断开式驱动桥能满足其性能的情况下,选择非断开式驱动桥。

现代驱动桥主要由主减速器、差速器、车轮传动装置和驱动桥壳等组成。

其结构如图所示:1—主减速器2—套筒3—差速器4、7—半轴5—调整螺母6—调整垫片8—桥壳本课题汽车驱动桥设计相关数据:驱动桥型号:HT24B232-00001ZS空载质量:4000kg 前:1900kg 后:2100kg满载质量:9000kg 前: 2500kg 后:6500kg桥自重:600kg最大输出扭矩:180000Nm车距(前:1810mm 后:1800mm)传动系最小传动比:7.31 主减速比:6.33额定功率(发动机):99kw(最高车速时3000r/min)最大转矩(发动机):360N·m配用轮辋及钢圈止口直径:7.0 20/¢2hs4.毕业论文(设计)应完成的主要内容(1)查阅收集资料并进行实际设计操作。

(2)通过对汽车驱动桥的学习和设计实践,掌握现在汽车设计与机械设计的知识和技能。

(3)汽车驱动桥结构的设计。

5.毕业论文(设计)的目标及具体要求本毕业设计要求学生在老师指导下完成开题报告、文献综述、毕业设计说明书和图纸等工作,设计图纸均采用计算机绘制,设计说明书应提供电子档文件且符合武汉生物工程学院关于本科毕业论文的相关规范。

毕业设计的进度安排在实际过程中起指导作用,学生要严格要求自己,充分发挥自己的积极性和主动性,要在规定的时间独立完成毕业设计各部分所规定的任务。

汽车驱动桥双极主减速结构设计毕业论文

汽车驱动桥双极主减速结构设计毕业论文第一章绪论1.1 引言本课题是设计汽车驱动桥双级主减速器,故本说明书将以“驱动桥双级主减速器设计”内容对驱动桥以及双级主减速器的结构型式与设计计算作一一介绍。

汽车驱动桥是汽车的重大总成,承载着汽车的满载簧荷重及地面经车轮、车架及承载式车身经悬架给予的铅垂力、纵向力、横向力及其力矩,以及冲击载荷;驱动桥还传递着传动系中的最大转矩,桥壳还承受着反作用力矩。

汽车驱动桥结构型式和设计参数除对汽车的可靠性与耐久性有重要影响外,也对汽车的行驶性能如动力性、经济性、平顺性、通过性、机动性和操动稳定性等有直接影响。

汽车主减速器是驱动桥最重要的组成部分,故称之为主减速器是由于它的减速比是传动系统中最大的,起到主要的降速增距作用,其功用是将万向传动装置传来的发动机转矩传递给驱动车轮,是汽车传动系中减小转速、增大扭矩的主要部件。

对发动机纵置的汽车来说,主减速器还有改变动力传输方向的作用。

汽车正常行驶时,发动机的转速通常在2000~3000r/min左右,这样高的转速直接传到驱动轮上,汽车将达到几百公里的时速,如果将这么高的转速只靠变速箱来降低下来,那么变速箱内齿轮副的传动比则需要很大,齿轮的半径也相应加大,也就是说变速箱的尺寸会加大。

另外,转速下降,扭矩必然增加,也加大了变速箱与变速箱后一级传动机构的传动负荷。

所以,在动力向左右驱动轮分流的差速器之前设置一个主减速器,可以使主减速器前面的传动部件,如变速箱、分动器、万向传动装置等传递的扭矩减小,同时也减小了变速箱的尺寸和质量,而且操控灵敏省力。

根据汽车分类标准(GB/3730.1-2001),车辆分为商用车和乘用车,车辆总质量>13T的商用车为重型汽车。

对一些载质量较大的载货汽车和公共汽车来说,根据发动机特性和使用条件,要求主减速器具有较大的传动比时,需要用两组减速齿轮实现两次减速增扭的双级主减速器。

1.2 国内汽车驱动桥主减速器发展现状目前我国正在大力发展汽车产业,尤其是中国加入WTO以后,中国的汽车工业迎来了新的机遇和挑战,汽车工业将发生深刻的改变,中国汽车也将从封闭走向开放,国外一些先进的汽车理念,也将会源源不段的输入到中国汽车行业中来,中国汽车工业逐渐成为世界汽车整体市场的一个重要组成部分。

毕业设计论文----减速器毕业设计

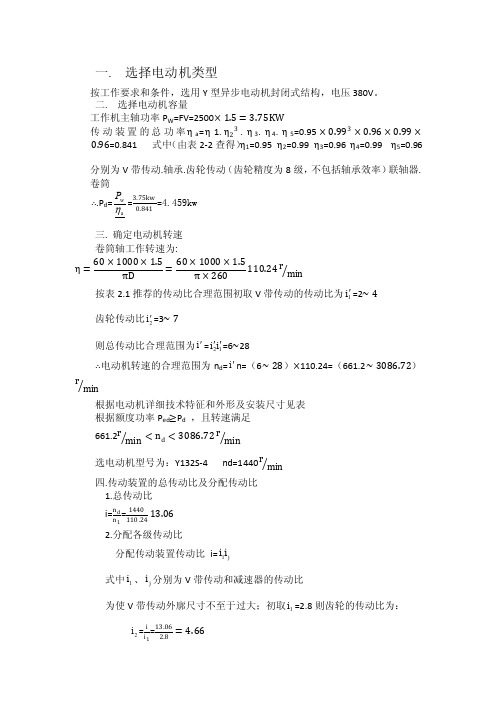

一. 选择电动机类型按工作要求和条件,选用Y 型异步电动机封闭式结构,电压380V 。

二. 选择电动机容量工作机主轴功率P W =FV=2500×1.5=3.75KW传动装置的总功率ηa =η1.η23. η3. η4. η5=0.95×0.993×0.96×0.99× 0.96=0.841 式中(由表2-2查得)η1=0.95 η2=0.99 η3=0.96 η4=0.99 η5=0.96分别为V 带传动.轴承.齿轮传动(齿轮精度为8级,不包括轴承效率)联轴器.卷筒∴.P d =w aP η=3.75kw0.841=4.459kw三. 确定电动机转速 卷筒轴工作转速为:η=60×1000×1.5πD =60×1000×1.5π×260110.24r min按表2.1推荐的传动比合理范围初取V 带传动的传动比为1i '=2∼4 齿轮传动比2i '=3∼7则总传动比合理范围为i '=21i i ''=6∼28∴电动机转速的合理范围为n d =i 'n=(6∼28)×110.24=(661.2∼3086.72)r min根据电动机详细技术特征和外形及安装尺寸见表 根据额度功率P ed ≥P d ,且转速满足 661.2r min <n d <3086.72r min 选电动机型号为:Y132S-4 nd=1440r min 四.传动装置的总传动比及分配传动比 1.总传动比 i=n d n 1=1440110.2413.062.分配各级传动比分配传动装置传动比 i=1j i i式中1i 、j i 分别为V 带传动和减速器的传动比为使V 带传动外廓尺寸不至于过大;初取1i =2.8则齿轮的传动比为: 2i =i i 1=13.062.8=4.66五.计算传动装置的运动和动力参数(1)各轴功率按工作机所需功率及传动效率进行计算 各轴的功率为:I 轴输入功率:I P 入=P d .η1=4.459×0.95=4.23kwII 轴输入功率:II P 入=I P 入.η2.η3=4.23×0.99×0.96=4.02kw III 轴输入功率:III P 入= II P 入.η2.η4=4.02×0.99×0.99=3.94KW (2)各轴的转速: I 轴的转速:n 1 =n i 1=14402.8=514.29r min II 轴的转速:n 2 =n 1i 1514.294.66=110.36r minIII 轴的转速:n 3=n 2=110.36r min(3)各轴的转矩为:I 轴的输入转矩 T 1=T d .i 1.η1=29.57×2.8×0.95=78.66N.mII 轴的输入转矩 T 2=T 1.i 2.η2.η3=78.66×4.66×0.99×0.96=348.37N.m III 轴的输入转矩 T3=T 2.η2η4=348.37×0.99×0.99=341.44N.m设计V 型带1.确定计算功率P CPC=K A .P ,已知P=5.5kw ,查表得K A =1.2 则P C =6.6kw2.选择带型 根据计算功率P C =6.6kw 和小带轮转速n 1=n d =1440r/min 查表得选A 型带3.确定V 带轮基准直径查表知A 型带的d min =75mm i=2.8 ε=0.02 n 2=14402.8=514.29r/minD d2 =n1n 2d d1 1−ε =2.8×100 1−0.02 =274.4查表 取dd1=100mm dd2=280mm 4.验算带速: V=πd d1n 160×1000π×100×144060×1000=7.54m/s5.确定带的基准长度L d 和中心距a按设计要求, 初取中心距 a 0=450mm ,符合0.7(d d1+d d2)<2(d d1+d d2) 即262.08<a 0<748.8 计算V 带的基准长度L 0 L 0=2a0+π2 (d d1+d d2)+(d d2−d d1)24a 0=2×450+π2(100+274.4)+(274.4−100)24×450=1504.708mm ≈1505mm 查表得L d =1550mm 计算实际中心距 a ≈a 0+L d −L 02=450+1550−15052=472.5mma min =a-0.015L d =472.5-0.015×1550=449.25mm a max =a+0.03L d =472.5+0.03×1550=519mm 6.验算小带轮包角 1 =1800−d d1−d d2a×57.30=1800−(274.4−100)472.5×57.30=158.850 ≈15907.确定V 带根数查表得:P 0=1.32kw △P 0=0.17kw K α=0.95 K L =0.98Z=Pc P 0=P Cp0+△P 0= 6.61.32+0.17 ×0.95×0.98=4.76所以Z=5根8.确定单根V 带的初拉力 F 0=500P C ZV2.5K α−1 +qV 2=500×6.65×7.54 2.50.95−1 +0.1×7.542=148.5N9.带传动作用在带轮轴上的压力F 0=2ZF 0sinα12=2×5×148.5×sin15902=1460N10.带轮结构设计设计斜齿轮大带轮n 2= 514.29r min ,即为减速器中的小齿轮转速n 3= 514.29r min 滚子的转速为110.36r min ,即为减速器中的大齿轮转速n 4=110.36r min 输入减速器轴的功率P 减=4.459×0.95=4.23kw ,每年工作300天(1) 取齿轮材料及热处理方法采用硬齿面,参考表;大小齿轮都用45#钢,表面淬火。

汽车主减速器的设计与计算毕业设计论文

毕业设计说明书车型基本参数最大功率/转速:56.7kw/38004000r/min最大扭矩:175N.m/2200~2500 r/min最高车速:90km/h直接档变速器各档速比一档 6.09二档 3.09三档 1.71四档 1.00倒档 4.95轮胎规格:6.50-16驱动形式:后轮驱动(4x2)整车尺寸: 4750X1900X2130mm装载质量:2280kg汽车总质重:4280kg整车整备质量:2000kg最小离地间隙:200mm前后轮距:1728/1697mm轴距:2800mm轴荷分配:满载:前后轴荷:1498/2782空载:前后轴荷:1100/900第一章绪论1.1毕业设计选题的目的和意义随着时代的发展,汽车已经成为了人们出行的主要交通工具,汽车性能的好坏,直接影响到人们出行的心情,而主减速器又是汽车中不可或缺的重要组成部分,所以市场对主减速器的质量要求越来越高。

目前,虽然国内的减速器行业初具规模,已经能生产各种规格和型号的减速器了,但技术依然跟国外有着相当大的差距。

在信息技术时代的今天,国内减速器行业的发展依然困难重重,唯有创新,才能加快发展步伐,才能将国内的技术水平提升到一定的高度。

因此,对汽车主减速器的研究,对我国汽车工业的发展有着极大的意义。

通过对汽车主减速器的设计与计算,使我对综合运用所学的基础理论、专业知识有了更好的认识和巩固,培养了我对汽车设计的基本技能研究和处理问题的能力,为将来踏入汽车行业奠定扎实的基础。

1.2 驱动桥简介驱动桥位于汽车传动系统的末端,主要由主减速器、差速器、半轴和驱动桥壳等组成。

其功用是:①将万向传动装置传来的发动机转矩通过主减速器、差速器、半轴等传到驱动轮,实现降低转速、增大转矩;②通过主减速器锥齿轮副改变转矩的传递方向;③通过差速器实现两侧车轮的差速作用,保证内、外侧车轮以不同转速转向。

驱动桥是汽车传动系中的主要总成之一。

驱动桥的设计是否合理直接关系到汽车使用性能的好坏。

解放ca1092货车双级主减速器驱动桥设计本科学位论文

目录摘要............................................................................................ ................ (1)第1章绪论 (4)1.1 课题研究的目的和意义 (4)1.2 课题研究现状 (5)1.2.1主减速器型式及其现状 (5)1.2.差速器形式发展现状............................................................................................................. .41.2.半轴形式发展现状............................................................ .................. . (5)1.2.桥壳形式发展现状......................................................... .................. . (5)1.3 设计主要内容 (9)第2章设计方案的确定 (7)2.1 基本参数的选择 (7)2.2 主减速比的计算 (7)2.3 主减速器结构方案的确定 (8)2.4差速器的选择 (8)2.5半轴型式的确定 (9)2.6桥壳型式的确定 (9)2.7本章小结 (9)第3章主减速器的基本参数选择与设计计算 (13)3.1 主减速齿轮计算载荷的计算 (13)3.2 主减速器齿轮参数的选择......................................................................... 错误!未定义书签。

3.3 主减速器螺旋锥齿轮的几何尺寸计算与强度计算................................. 错误!未定义书签。

汽车驱动桥设计—毕业设计(论文)

汽车驱动桥设计摘要驱动桥位于传动系末端,其基本功用是增矩、降速,承受作用于路面和车架或车身之间的作用力。

它的性能好坏直接影响整车性能,而对于载重汽车显得尤为重要。

当采用大功率发动机输出大的转矩以满足目前载重汽车的快速、重载的高效率、高效益的需要时,必须搭配一个高效、可靠的驱动桥,所以采用传动效率高的单级减速驱动桥已经成为未来载重汽车的发展方向。

驱动桥设计应主要保证汽车在给定的条件下具有最佳的动力性和燃油经济性。

本设计根据给定的参数,按照传统设计方法并参考同类型车确定汽车总体参数,再确定主减速器、差速器、半轴和桥壳的结构类型,最后进行参数设计并对主减速器主、从动齿轮、半轴齿轮和行星齿轮进行强度以及寿命的校核。

驱动桥设计过程中基本保证结构合理,符合实际应用,总成及零部件的设计能尽量满足零件的标准化、部件的通用化和产品的系列化及汽车变型的要求,修理、保养方便,机件工艺性好,制造容易。

关键字:轻型货车;驱动桥;主减速器;差速器AbstractDrive axle is at the end of the powertrain, and its basic function is increasing the torque and reducing the speed,bearing the force between the road and the frame or body.Its performance will have a direct impact on automobile performance .Because using the big power engine with the big driving torque satisfied the need of high speed,heavy-loaded,high efficiency,high benefit today’ heavy truck,must exploiting the high driven efficiency single reduction final drive axle is becoming the heavy truck’ developing tendency. Drive axle should be designed to ensure the best dynamic and fuel economy on given condition. According to the design parameters given ,firstly determine the overall vehicle parametres in accordance with the traditional design methods and reference the same vehicle parameters, then identify the main reducer, differential, axle and axle housing structure type, finally design the parameters of the main gear,the driven gear of the final drive, axle gears and spiral bevel gear and check the strength and life of them. In design process of the drive axle,we should ensure a reasonable structure, practical applications, the design of assembly and parts as much as possible meeting requirements of the standardization of parts, components and products’ univertiality and the serialization and change , convenience of repair and maintenance, good mechanical technology, being easy to manufacture.Key words: light truck; drive axle; single reduction final drive目录第一章绪论 (1)1.1论文研究的意义和目的 (1)1.2国内外研究现状及发展趋势 (2)1.3本论文的主要研究内容 (2)第二章汽车总体参数的确定 (3)2.1 给定设计参数 (3)2.2 汽车形式的确定 (3)2.2.1 汽车轴数和驱动形式的选择 (3)2.3 汽车主要参数的选择 (4)2.3.1 汽车主要尺寸的确定 (4)2.3.2 汽车质量参数的确定 (7)2.3.3 汽车性能参数的确定 (9)2.4 发动机的选择 (12)2.4.1 发动机形式的选择 (12)2.4.2 发动机主要性能指标的选择 (12)2.5 轮胎的选择 (14)第三章驱动桥的结构形式及选择 (17)3.1 概述 (17)3.2 驱动桥的结构形式 (17)3.3 驱动桥构件的结构形式 (19)3.3.1 主减速器的结构形式 (20)3.3.2 差速器的结构形式 (23)3.3.3 驱动车轮传动装置的结构形式 (24)3.3.4 驱动桥桥壳的结构形式 (25)第四章驱动桥的设计计算 (27)4.1 主减速器的设计与计算 (27)4.1.1主减速比的确定 (27)4.1.2 主减速器齿轮计算载荷的确定 (28)4.1.3 锥齿轮主要参数的选择 (30)4.1.4 主减速器锥齿轮的材料 (32)4.1.5主减速器螺旋锥齿轮的几何尺寸计算 (33)4.1.6 主减速器圆弧齿轮螺旋齿轮的强度计算 (37)4.2 差速器的设计与计算 (41)4.2.1 差速器齿轮主要参数选择 (42)4.2.2 差速器齿轮的材料 (44)4.2.3 差速器齿轮几何尺寸计算 (44)4.2.4 差速器齿轮强度计算 (47)4.3 全浮式半轴的设计 (49)4.3.1 半轴基本参数计算及校核 (49)4.3.2半轴的结构设计及材料与热处理 (50)4.4 驱动桥壳设计 (51)4.4.1 桥壳的结构型式 (51)4.4.2桥壳的受力分析及强度计算 (52)结论 (54)致谢 ............................................................................................错误!未定义书签。

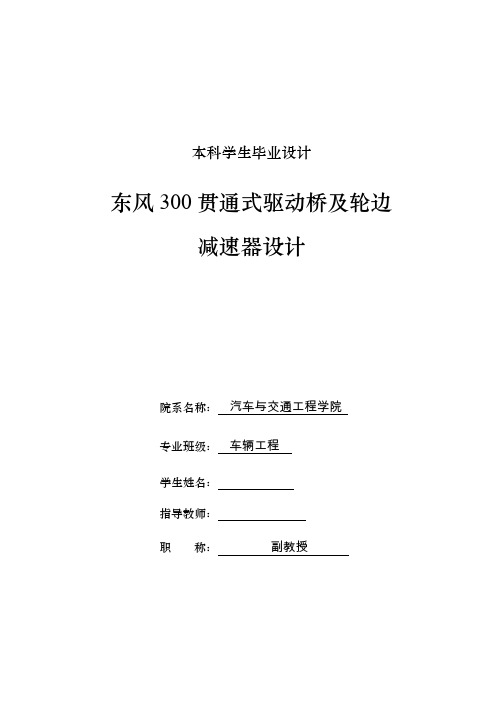

车辆工程毕业设计87东风300贯通式驱动桥及轮边减速器设计

本科学生毕业设计东风300贯通式驱动桥及轮边减速器设计院系名称:汽车与交通工程学院专业班级:车辆工程学生姓名:指导教师:职称:副教授The Graduation Design for Bachelor's DegreeDesign of Transfixion Type Driving Axle and Wheel Edges ReducerCandidate:Ye JiaxiSpecialty:Vehicle EngineeringClass:B07-7Supervisor:Associate Prof. Ji Junling摘要汽车驱动桥是汽车的主要部件之一,其基本的功用是增大由传动轴或直接由变速器传来的转矩,再将转矩分配给左右驱动车轮,并使左右驱动车轮具有汽车行驶运动所要求的差速功能:同时,驱动桥还要承受作用于路面和车架或承载车身之间的铅垂力、纵向力,横向力及其力矩。

其质量,性能的好坏直接影响整车的安全性,经济性、舒适性、可靠性。

本文认真地分析参考了天龙重卡300双驱动桥,在论述汽车驱动桥运行机理的基础上,提练出了在驱动桥设计中应掌握的满足汽车行驶的平顺性和通过性、降噪技术的应用及零件的标准化、部件的通用化、产品的系列化等三大关键技术;阐述了汽车驱动桥的基本原理并进行了系统分析;根据经济、适用、舒适、安全可靠的设计原则和分析比较,确定了重型卡车驱动桥结构形式、布置方法、主减速器、差速器、半轴、桥壳及轮边减速器的结构型式;并对制动器以及主要零部件进行了强度校核,完善了驱动桥的整体设计。

通过本课题的研究,开发设计出适用于装置大马力发动机重型货车的双级驱动桥产品,确保设计的重型卡车驱动桥经济、实用、安全、可靠。

关键字:贯通轴;驱动桥;主减速器;差速器;轮边减速器ABSTRACTDrive axle is one of the most important parts of automobile. The function is to increase the torque from drive shaft or from transmission directly, and then distribute it to left and right wheels which have the differential ability automobile needed when driving. And the drive axle has to support the vertical force, longitudinal force, horizontal force and their moments between road and frame or body. Its quality and performance will affect the security, economic, comfortably and reliability.This article analyzes and refers to the drive axle of Tianlongtruck and the 300 drive axle of Hyundai seriously. Through the study of this topic, we can design the single driving axle devices that apply to the heavy truck with high-powered engine, and make sure the drive axle we design of heavy truck economic, practical, safe and reliable. On talking about the running principal of driving axle ,the three key techno ledge about vehicle traveling on the ride and through, and noise reduction technology applications and the standardization of parts, components of the universal, Products such as the serialization that we should master to meet, it describes and has a systematic analysis on the basic principles of vehicle drive axle.According to the design principles and analysis and comparison of economy, application, comfortably, safety and reliability , the heavy truck drive axle structure, layout ways, and the final drive assembly, differential assembly, the bridge case and axle structure can be determined; and the strength checking of brake parts, as well as major components improves overall design of the driving axle.Through the study of this topic, we can design the single drive axle devices that apply to the heavy truck with high-powered engine, and make sure the drive axle we design of heavy truck economic, practical, safe and reliable.Keywords:Heavy truck;Drive axle;Final drive;Differential;wheel edges reducer目录摘要 (Ⅰ)Abstract (Ⅱ)第1章绪论 (1)1.1选题的背景 (1)1.2目的及意义 (1)1.3设计路线和设计内容 (2)第2章总体方案设计 (4)2.1驱动桥设计应满足的基本要求 (4)2.2驱动桥结构型式的选择 (4)2.3主减速器结构型式的选择 (5)2.4半轴的选择 (5)2.5本章小结 (5)第3章贯通桥主减速器设计 (6)3.1主减速器的结构型式 (6)3.1.1主减速器齿轮类型 (6)3.1.2主减速器齿轮的支承方案 (8)3.1.3主减速器减速型式 (12)3.2主减速基本参数选择和计算载荷的确定 (13)3.2.1主减速比确定 (13)3.2.2主减速器齿轮计算载荷确定 (15)3.2.3主减速器齿轮几本参数的选择 (17)3.3主减速器的几何尺寸计算 (23)3.4主减速器齿轮的强度计算 (29)3.5减速器轴承的计算 (34)3.5.1减速器计算转矩的确定 (34)3.5.2齿轮受力形式 (35)3.5.3锥齿轮受力形式 (37)3.6主减速齿轮材料及热处理 (42)3.7主减速器齿轮润滑 (43)3.8本章小结 (43)第4章差速器设计 (44)4.1差速器结构型式的选择 (44)4.2 对称式圆锥行星齿轮差速器原理 (46)4.3对称式圆锥行星齿轮差速器结构 (47)4.4对称式圆锥行星齿轮差速器结构设计 (47)4.4.1差速器基本参数选择 (48)4.4.2差速器锥齿轮几何尺寸计算 (51)4.4.3差速器齿轮强度计算 (52)4.5差速器齿轮材料 (53)4.6本章小结 (54)第5章半轴及贯通轴设计 (55)5.1 概述 (55)5.2全浮式半轴的设计与计算 (58)5.2.1半轴计算载荷的确定 (58)5.2.2半轴杆部直径的选择 (59)5.2.3半轴强度校核 (59)5.2.4 花键轴的强度计算 (60)5.3贯通轴的设计与计算 (61)5.3.1贯通轴计算载荷的确定 (61)5.3.2贯通轴杆部直径的选择 (62)5.3.3贯通轴强度校核 (62)5.4半轴材料与热处理 (62)5.5本章小结 (63)第6章轮边减速器设计 (64)6.1概述 (64)6.2轮边减速器型式选择 (64)6.3轮边减速器各参数的选择 (67)6.4轮边减速器各齿轮强度校核 (67)6.4.1疲劳强度校核 (67)6.4.2齿轮弯曲强度校核 (68)6.5本章小结 (69)结论 (70)参考文献 (71)致谢 (72)附录 (73)第1章绪论1.1 选题的背景2010年中国重卡轮边减速器市场发展迅速,产品产出持续扩张,国家产业政策鼓励重卡轮边减速器产业向高技术产品方向发展,国内企业新增投资项目投资逐渐增多。

重型汽车车桥主减速器设计毕业论文

信息商务学院毕业设计说明书重型汽车车桥主减速器设计重型汽车车桥主减速器设计摘要:随着社会的不断进步,生活程度的不断进步,机械化越来越取代手工。

这样大量解放了人类的为生活而消耗的体能。

在不久的将来,汽车将普及各个家庭,重型汽车作为汽车的一部分,而重型汽车也会越来越进步性能与稳定性。

主减速器的设计对重型汽车的车桥的可靠性、稳定性有着举足轻重的作用,也影响着重型汽车行驶的动力行和平顺性。

因此主减速器的构造形式以及设计相当于重型汽车的灵魂。

主减速器的主要功用就是减小转速以及增大扭矩。

就是以少数带动多数,从而到达减速效果,并且还能利用特殊齿轮改变方向。

但是对于重型汽车而言,因为体积大承受的压力也大,所以对主减速器的会有合适重型汽车特别的要求。

因为重型汽车有时候不可防止需要走一些凹凸不平的路面,这就需要主减速器的外形尺寸要小一点,要产生足够的离地间隙,保证正常的行驶在路面上。

齿轮的衔接、传动要平稳,尽量产生的噪音小。

有强大的动力性,并且具有高的传动效率。

以为重型汽车一般工作的环境恶劣,所以对主减速器的刚度和强度有较强的要求。

主减速器的质量尽可能的小,可以改善重型汽车行驶的平顺性。

还有一个就是构造要简单,便于拆装。

主减速器一般分为单级主减速器和双级主减速器,在进展单、双级主减速器的选择与抉择中,根据系统的分析与调研,感觉双级主减速器更合适重型汽车。

下面进展重型汽车双级主减速器的设计。

关键词:重型汽车;主减速器The design of the main reducer heavy automobile axleAbstract:With the continuous progress of society, the continuous improvement of living standards, more and more machinery to replace the manual. Such a large number of the liberation of the human life and consumption of physical. In the near future, the car will be popular in all families, heavy vehicles as part of the car, but also more and more heavy-duty vehicles to improve performance and stability. Finaldesign of heavy vehicle axle of the reliability, stability has a pivotal role, also affects the heavy vehicle driving power, and smooth. So the structure of the main reducer and the design is equivalent to the soul of the heavy truck.The main function of the main reducer is to reduce the speed and increase torque. Is a small number of led to the majority, so as to achieve the reduction effect, and can also use the special gear to change direction. But for heavy vehicles, because of the large size of the pressure is also large, so the main reducer will be suitable for the special requirements of heavy vehicles. Because of the heavy duty truck sometimes inevitable need to go some uneven pavement, which requires main deceleration device dimensions should be smaller, to generate sufficient ground clearance, to ensure the normal driving on the road. The connection of the gear, the transmission must be smooth, as far as possible the noise is small. The qualityof the main reducer is as small as possible, which can improve the ride comfort of heavy duty vehicles. There is a structure to be simple, easy to assemble and disassemble.Main reducer is generally divided into single-stage main reduction device and maintwo-stage reducer, in single, double stage main reduction device of choice and choices, according to the system analysis and the investigation and study, feeling main two-stage reducer is more suitable for heavy duty truck. Design of double stage main reducer for heavy duty truck.Keywords:heavy duty truck;main reducer目录摘要ⅡAbstract Ⅲ1绪论 51.1 本设计的目的和意义 51.2 国内外对主减速器研究的现状以及将来的开展趋势 51.3 本次设计研究的主要内容 62主减速器设计的选择与设计72.1 单级主减速器与双级主减速器的选择 72.2 重型汽车双级主减速器设计满足的要求 92.3 双级主减速器的传动形式以及布置 102.4 双级主减速器的构造以及示意图 10 2.5 双级主减速器的设计 12 2.6 传动比的分配 12 2.7 一级减速即螺旋锥齿轮的设计 12 2.8 重型汽车双级主减速器的强度计算 152.9 斜齿圆柱齿轮的强度校核173 轴与轴承的设计18 3.1 锥齿轮以及斜齿圆柱齿轮的支撑方案 18 3.2 主动锥齿轮轴的强度计算以及设计 20 3.3 从动锥齿轮的设计校核 213.4 轴承的载荷计算224 结论27参考文献28致谢 301 绪论1.1 本设计的目的和意义随着社会的不断进步,生活程度的不断进步,机械化越来越取代手工。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

客车驱动桥减速器设计毕业论文1 主减速器设计1.1 主减速器结构方案分析1.1.1 单级主减速器单级主减速器的结构型式,由一对圆锥齿轮组成,其传动比主要根据汽车的动力性和燃料经济性的要求选定。

主减速器的传动比一般为3.5—6.7,过大将使从动齿轮的尺寸增加,减小了离地间隙,降低了汽车的通用性。

1.1.2 双级主减速器双级主减速器的结构,由第一级圆锥齿轮副和第二级圆锥齿轮副组成。

双级主减速器有两个作用,一是可以获得比较大的传动比,可以达到6—10;二是第二级从动齿轮的尺寸可以相应减小,从而减小主减速器壳的外形尺寸,增加离地间隙。

1.2 主减速器齿轮的比较1.2.1 弧齿锥齿轮传动一对弧齿锥齿轮啮合时,轮齿并不是在全长上啮合,而是从一端逐渐连续平稳地转向另一端,并有几个齿同时载荷,而且啮合平稳。

弧齿锥齿轮主动齿轮的螺旋角β1与从动锥齿轮的螺旋角β2是相等的,r 1、和r 2是主动齿轮和从动齿轮的平均分度圆半径,那么弧齿锥齿轮的传动比为:201ri r= (1.1) 1.2.2 准双曲面齿轮传动与弧齿锥齿轮传动有较大的不同,准双曲面齿轮传动的主、从动齿轮的轴线不相交,而是有一个偏移距E ,在啮合过程中除了有沿齿高方向的侧向滑动之外,还有沿齿长方向的纵向滑动。

准双曲面齿轮的主动齿轮螺旋角β1与从动齿轮螺旋角β2是不相等的,如图所示,而且β1>β2。

利用啮合齿面上的法向力相等的 条件,可以得出两个齿轮的切向力F 1和F 2的关系2211cos cos F F ββ=(1.2)r1和r2是主动齿轮和从动齿轮的平均分度圆半径,那么准双曲面齿轮的传动比可以用下式表示:cos22220cos1111F r riF r rββ==(1.3)对比两式看出,在相同的尺寸下,准双曲面齿轮比弧齿锥齿轮有着更大的传动比。

反过来说,当传动比和主动轮的尺寸确定下来以后,准双曲面从动齿轮的直径比弧齿锥齿轮的直径小一些.可以使主减速器的离地间隙变大一些。

图1.1 双曲面齿轮副的受力情况1.2.3 弧齿锥齿轮与准双曲面齿轮的比较弧齿锥齿轮工作噪声大,对啮合精度和装配精度比较敏感。

为保证齿轮副的正确啮合,必须预紧轴承,并提高轴承的支承刚体和壳体的刚度,若精度得不能满足,便会使齿轮磨损增大和噪声增大。

齿轮的工作条件急剧变坏。

弧齿锥齿轮制造简单、生产成本低。

准双曲面齿轮工作平稳且噪声较小,但是若偏移距E过大,则沿齿长方向的纵向滑动可以造成摩擦损失增加,降低传动效率。

准双曲面齿轮的齿面间压力和摩擦功都很大,可能导致油膜破坏和齿面间咬死,所以必须采用特殊的双曲面齿轮油,以改善油膜的强度,避免齿面烧结或咬死。

准双曲面齿轮主减速器的主动轴可以布置在从动齿轮中心平面的下方,降低万向节传动的高度,从而降低车身的高度;当采用贯通式驱动桥时,主动轴布置在从动齿轮中心平面的下方,可以增大传动轴的离地高度,提高汽车的通过性。

准双曲面齿轮制造复杂,生产成本高。

准双曲面齿轮与弧齿锥齿轮的优缺点比较见下表表1.1 准双曲面齿轮与弧齿锥齿轮的优缺点比较通过弧齿锥齿轮与准双曲面齿轮的比较,准双曲面齿轮工作平稳且噪声较小,且能降低离地间隙,所以本次设计选用准双曲面齿轮传动作为主减速器。

又根据传动比为4.11,可以确定为单级主减速器。

1.3 主减速器计算载荷的确定1.3.1 汽车主减速器锥齿轮的计算载荷有三种确定方法。

1、按发动机最大转矩和最低档传动比确定从动锥齿轮的计算转矩T ce :max 10max 1011125. 6.32 4.110.926299.9.K T k i i i d e i fT k T i i ce d e nN m N mηη===⨯⨯⨯⨯= (1.4) 式中 T ce —计算转矩,N.m ;T emax —发动机最大使用转矩,N.m ,本车为1125N.m ; N —驱动桥数,本车为1;i 1—变速器一档传动比,本车为6.32; i f —分动器传动比,本车没有分动器; i 0—主减速器传动比,本车为4.11;η—从发动机到主减速器从动齿轮之间的传动效率,为0.9;k —液力变矩器系数,本车没有液力变矩器;k d —由于猛踩离合器而产生的动载荷系数,对于液力自动变速器,k d =1;对于手操纵高性能赛车,k d =3;对于一般货车、矿用汽车和越野车,k d =1,本车为1;2、按驱动轮打滑转距确定从动锥齿轮计算转矩T cs :11250100.850.483 1.1522590160.9G m r r T N m cs m ψη⨯⨯⨯⨯=== (1.5)T cs —计算转矩,N ·m ;G 2—满载状态下一个驱动桥上的静负荷,N, 本车为112500N; m 2—汽车最大加速度时的后轴负荷转移系数, 本车为1.1;ψ—轮胎与路面间的附着系数,对于安装一般轮胎的汽车,在良好路面上,ψ 可取0.85;对于安装了防侧滑轮胎的轿车,ψ可取1.25;对于越野车,ψ变化较大,一般取1或其它值。

本车为0.85;rr —车轮滚动半径,m ;本车为0.483.m η—厂主减速器从动齿轮到车轮之间的传动效率,90%;3、按日常行驶平均(当量)转矩确定从动锥齿轮计算转矩T cf :性能系数max 1160.195100e Ga f j T =-()(1.6)式中,Ga —汽车满载总重N ;当(0.195G a /T emax )>16时,取f j =0。

计算得f j =0。

()150009.8(00.070.017)12789.T Ft r m g f f f cf r a j a N m =⨯=++=⨯⨯++=(1.7) 式中, F t —汽车日常行驶平均(当量)牵引力,N ; T cf —计算转矩,N .m ;按上述第一种、第二种方法确定的计算转矩T ce 、T cs ,不是汽车日常行驶平均转矩,仅为锥齿轮的最大转矩,因而不能用来进行疲劳寿命计算,而只用作计算锥齿轮的最大应力。

然而这两种载荷确定方法仍很重要,按这两种方法计算的最大应力可以与同类汽车进行比较,也可作为选择锥齿轮主要参数的依据。

对于一个具体车辆的主减速器锥齿轮,可以取这两种方法计算结果的较小值作为计算转矩。

按第二种方法(日常行驶平均转矩)确定的计算载荷,可以用来进行锥齿轮的寿命计算。

1.3.2 主动锥齿轮的计算转矩T z当计算锥齿轮最大应力时,从动锥齿轮的计算转矩T c 取前两种计算转矩的最小值,即T c =min[T cs ,T cf ];当计算齿轮疲劳寿命时,T c 取T cf .。

主动锥齿轮的计算转矩0127893457.44.1190%C Z GT T N Mi η===⨯(1.8)1.4 主减速器锥齿轮的参数选择1.4.1 主、从动锥齿轮齿数的选择进行主、从动锥齿轮齿数Z 1、Z 2的选择时,应考虑互相啮合齿轮的齿数间没有公约数,以保证在使用过程中主、从动齿轮的各齿之间都能互相啮合,起到自动磨合的作用。

为了得到理想的重合系数和高的轮齿抗弯强度,大、小齿轮的齿数和应不少于40。

在主减速器中,为了使齿轮啮合平稳、噪声小并且不会产生加工缺陷,对于轿车而言,小齿轮齿数Z 1一般不小于9;对于货车而言,Z 1一般不小于6。

而且随着主传动比的减小,Z 1应该逐渐加大。

对应于轿车,货车的齿数和可以取得小一些,以得到较大的抗弯强度,但一般不应小于40。

本次设计取Z 1=9,Z 2=37,符合上述要求。

1.4.2 从动锥齿轮大端分度圆直径和端面模数的选择对单级主减速器而言,从动锥齿轮的尺寸大小会影响驱动桥壳的离地间隙,并影响跨置式主动齿轮前支承架的位置和差速器的安装。

弧齿锥齿轮传动和准双曲面齿轮传动的从动锥齿轮大端分度圆直径D 2,可以根据从动齿轮上的最大转矩由以下经验公式初选:22D D K = (1.9)式中 D 2—从动锥齿轮节圆直径,mm ; K d2—直径系数,取13—18; T G —计算转矩,N.m ;本次设计通过估算可以确定D 2=518mm ,以后的计算将检验其是否合理。

D 2初选后,可按m =D 2/Z 2算出锥齿轮大端的端面模数m s ,端面模数还应满足:s m m K = (1.10)式中 K m —模数系数,取0.3---0.4。

本次设计模数定为14mm 1.4.3 准双曲面齿轮偏移距的选择在准双曲面齿轮传动中,小齿轮偏移距E 是准双曲面齿轮传动的重要参数。

E 值过大将使齿面纵向滑动过大,从而引起齿面早期磨损和擦伤。

E 值过小,则不能发挥准双曲面齿轮的特点。

在汽车主减速器中,对于轿车和轻型货车等轻负荷传动,可取较大的E 值,E ≤0.2⨯D 2;对于货车和大客车等负荷较大的传动,应取较小的值,E ≤(0.1—0.2)⨯D 2。

本次设计将准双曲面齿轮偏移距定为55mm 。

1.4.4 螺旋角及方向的选择 1、螺旋角在弧齿锥齿轮节圆表面展开图上,齿线为一曲线,曲线上任意一点A 的切线TT 与该点和节锥顶点连线OA 之间夹角β称为螺旋角。

螺旋角β是沿齿宽方向变化的,轮齿大端的螺旋角度最大,轮齿小端的螺旋角最小。

在齿面宽中点处的螺旋角βm 称为齿宽中点螺旋角,通常如不特殊指出位置,则螺旋角系指中点螺旋角βm 。

弧齿锥齿轮副大、小齿轮的螺旋角是相等的。

而准曲面齿轮副由于存在偏移距E ,大、小齿轮的螺旋角是不等的。

图为准双曲面齿轮传动的示意图,P 点为节锥齿线上的齿面宽中点,TT 线为以P 点为切点的齿线的切线,TT 线与主动齿轮轴线的夹角为2m β.TT 线与从动齿轮OP 线的夹角为1m β,两个夹角分别为主、从动齿轮的螺旋角。

显然,准双曲面齿轮副的主动齿轮螺旋角队比从动齿轮螺旋角2m β大。

螺旋角的大小影响到轴向重合系数F ε、齿轮的强度及轴向力的大小。

F ε愈大,传动愈平稳,噪声愈低,所以螺旋角应足够大,以使得F ε不小于1.25,而当F ε为1.5——2.0时效果最好。

但螺旋角过大,齿轮上受的轴向力也会过大。

因此,螺旋角应有一个适当的范围,以使齿轮的轴向力不会过大而又能得到最好的重合系数效果。

汽车主减速器锥齿轮的螺旋角βm (对准双曲面齿轮则是前述大、小齿轮中点螺旋角的平均值)多在35——40度的范围内。

轿车选用较大的值以保证较大的重合系数F ε,使齿轮副运转平稳,噪声低;货车则选用较小的值,防止轴向力过大。

本次设计螺旋角定为45度。

图1.2 准双曲面齿轮传动副的螺旋角2、螺旋方向图1.3 弧齿锥齿轮的旋转方向的轴向力螺旋方向有左旋、右旋之分。

如图所示,从圆锥齿轮锥顶看去,从中心线至齿轮大瑞,轮齿向左倾斜为左旋,向右倾斜为右旋。

在一对锥齿轮传功副中:主、从动齿轮的螺旋方向是相反的。

螺旋方向的选择应遵循一个基本原则,当汽车牵引行驶时,小齿轮受的轴向力的方向应离开锥顶点,也就是使主、从动齿轮互相斥离;否则,在经常出现高负荷的牵引行驶工况下,轴向力方向使两齿轮在啮合过程中越咬越紧,可能造成轮齿卡死。