滚刀螺旋升角计算表

齿轮滚刀刀具简介

齿轮滚刀刀具简介(一)齿轮滚刀的形成齿轮滚刀是依照螺旋齿轮副啮合原理,用展成法切削齿轮的刀具,齿轮滚刀相当于小齿轮,被切齿轮相当于一个大齿轮,如图9-24所示。

齿轮滚刀是一个螺旋角β0很大而螺纹头数很少(1~3个齿),齿很长,并能绕滚刀分度圆柱很多圈的螺旋齿轮,这样就象螺旋升角γz很小的蜗杆了。

为了形成刀刃,在蜗杆端面沿着轴线铣出几条容屑槽,以形成前面及前角;经铲齿和铲磨,形成后刀面及后角,如图9-25所示。

(二)齿轮滚刀的基本蜗杆齿轮滚刀的两侧刀刃是前面与侧铲表面的交线,它应当分布在蜗杆螺旋表面上,这个蜗杆称为滚刀的基本蜗杆。

基本蜗杆有以下三种:1.渐开线蜗杆渐开线蜗杆的螺纹齿侧面是渐开螺旋面,在与基圆柱相切的任意平面和渐开螺旋面的交线是一条直线,其端剖面是渐开线。

渐开线蜗杆轴向剖面与渐开螺旋面的交线是曲线。

用这种基本螺杆制造的滚刀,没有齿形设计误差,切削的齿轮精度高。

然而制造滚刀困难。

2.阿基米德蜗杆阿基米德蜗杆的螺旋齿侧面是阿基米德螺旋面。

通过蜗杆轴线剖面与阿基米德蜗螺旋面的交线是直线,其它剖面都是曲线,其端剖面是阿基米德螺旋线。

用这种基本蜗杆制成的滚刀,制造与检验滚刀齿形均比渐开线蜗杆简单和方便。

但有微量的齿形误差。

不过这种误差是在允许的范围之内,为此,生产中大多数精加工滚刀的基本蜗杆均用阿基米德蜗杆代替渐开线蜗杆。

3.法向直廓蜗杆法向直廓蜗杆法剖面内的齿形是直线,端剖面为延长渐开线。

用这种基本蜗杆代替渐开线基本蜗杆作滚刀,其齿形设计误差大,故一般作为大模数、多头和粗加工滚刀用。

(三)滚刀的齿形误差用阿基米德蜗杆代替渐开线基本蜗杆作滚刀,切制的齿轮齿形存在着一定误差,这种误差称为齿形误差。

由基本蜗杆的性质可知,渐开线基本蜗杆轴向剖面是曲线齿形,而阿基米德基本蜗杆轴向剖面是直线齿形。

为了减少造型误差,应使基本蜗杆的轴向剖面直线齿形与渐开线基本蜗杆轴向剖面的理论齿形在分度圆处相切。

阿基米德滚刀基本蜗杆轴向剖面齿形角αx0,应等于渐开线蜗杆轴向剖面齿形的分度圆压力角,如图9-26所示。

C1--(公制) 60三角螺纹-进刀计算表

5

104.796

4

104.955

3

105.089

2

105.203

1

105.300

内螺纹进刀

直径

0.27

0.27 0.27

0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27 0.27

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM! #NUM!

#NUM!

1

0.220

1

0.126

0

0.095

0

0.077

外螺纹进刀

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60 #NUM!

60

0.3329

60

0.6615

60

=d2+3d0- 0.866P

1.155 105.494

辅助测量中差值及公差外 (外螺纹)

105.361

螺纹升角的计算公式(范文2篇)

螺纹升角的计算公式(范文2篇)以下是网友分享的关于螺纹升角的计算公式的资料2篇,希望对您有所帮助,就爱阅读感谢您的支持。

螺纹升角的计算公式(一)螺纹钢Φ9-0.499kg/m Φ10-0.617kg/m Φ12-0.888kg/m Φ14-1.21kg/m Φ16-1.58kg/m Φ18-2.00kg/m Φ20-2.47kg/m Φ22-2.98kg/m Φ25-3.85kg/m Φ28-4.83kg/m Φ32-6.31kg/m Φ40-9.87kg/m同圆钢具体算法可以采用直径除以10然后平方再乘以0.617kg/m 也就是10mm 直径钢筋的每米重量这样就可以算出任何直径的钢筋重量直径相同的螺纹钢圆钢带肋钢每米重量都相等所以只需要考虑直径就行了比如6mm 钢每米重量就是0.6*0.6*0.617=0.222 这就是6mm 钢筋每米的重量了直径乘以直径乘0.006165(国家标准) 商家默认标准:直径乘以直径乘0.00617 其他:方钢W=0.00785乘边长的平方扁钢:W =0.00785×宽×厚钢板W =7.85×宽×厚钢管:W =(外径-壁厚)×壁厚×0.02466 渡锌类:W =原理论重量×1.06 钢筋规格重量表圆钢规格重量表规格截面面积重量(kg/m)Ф3.5 9.62 0.075 Ф4 12.57 0.098 Ф5 19.63 0.154 Ф5.5 23.76 0.187 Ф5.6 24.63 0.193 Ф6 28.27 0.222 Ф6.3 31.17 0.245 Ф6.5 33.18 0.260 Ф7 38.48 0.302 Ф7.5 44.18 0.347 Ф8 50.27 0.395 Ф9 63.63 0.499Ф10 78.54 0.617 Ф11 95.03 0.746 Ф12 113.10 0.888 Ф13 132.70 1.04 Ф14 153.90 1.21 Ф15 176.70 Ф16 201.10 Ф17 227.00 Ф18 254.50 Ф19 283.50 Ф20 314.20 Ф21 346.40 Ф22 380.10 Ф24 452.40 Ф25 490.90 Ф26 530.90 Ф28 615.80 Ф30 706.90 Ф32 804.20 Ф34 907.90工字钢规格重量表1.39 1.58 1.782.00 2.23 2.47 2.72 2.983.55 3.854.17 4.835.556.317.13工字钢型号尺寸(mm )截面面积(cm2)重量(kg/m)高腿宽腹厚10 100 68 4.5 14.3 11.2 12 120 14 140 16 160 18 180 20A 200 20B 200 22A 220 22B 220 24A 240 24B 24027A 270 27B 270 30A 300 30B 300 30C 300 36A 360 36B 360 74 5.0 80 5.5 88 6.0 94 6.5 100 7.0 102 9.0 110 7.5 112 9.5 116 8.0 118 10.0 122 8.5 124 10.5 126 9.0 128 11.0 130 13.0 136 10.0 138 12.0 17.8 21.5 26.1 30.6 35.5 39.5 42.0 46.4 47.7 52.6 54.6 60.0 61.2 67.2 73.4 76.3 83.5 14.0 16.9 20.5 24.1 27.9 31.1 33.0 36.4 37.4 41.2 42.8 47.1 48.0 52.7 57.4 59.9 65.640A 400 142 10.5 86.1 67.6 40B 400 144 12.5 94.1 73.8 40C 400 146 14.5 102 80.1槽钢规格重量表槽钢型号尺寸(cm2)重量(kg/m)高腿长 5 50 37 6.5 65 40 8 80 43 10 100 48 12 120 53 14A 140 58 14B 140 60 16A 160 63 16B 160 65 20A 200 73 20B 200 75 30A 300 85 截面面积腰厚4.5 4.8 5.0 5.3 5.5 6.0 8.0 6.5 8.5 7.0 9.0 7.5 6.93 8.54 10.24 12.74 15.36 18.51 21.31 21.95 25.15 28.83 32.83 43.89 5.44 6.70 8.04 10.00 12.06 14.53 16.73 17.23 19.74 22.63 25.77 34.4530C 300 89 11.5 55.89 43.81 最近学了很多钢筋图,然后猛然不知道钢筋的计算,现在自己总结一下给大家分享直径为d 的钢筋的理论重量=d/100*0.617=d X0.00617 为平方,0.617为直径为10钢筋的理论重量,只需要记住10钢筋的理论重量即可!直径12及以下的保留三位小数;直径12以上的保留两位小数;保留时候6舍7入!用钢筋直径(mm)的平方乘以0.006170.617是圆10钢筋每米重量。

车削三角螺纹的计算

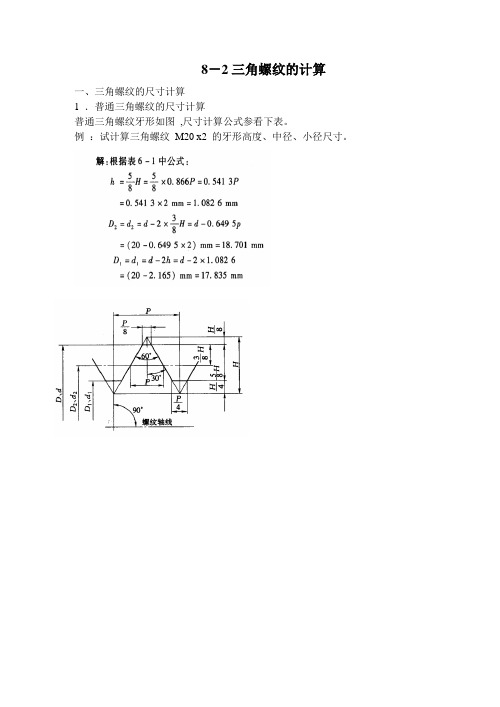

8-2三角螺纹的计算一、三角螺纹的尺寸计算1 .普通三角螺纹的尺寸计算普通三角螺纹牙形如图,尺寸计算公式参看下表。

例:试计算三角螺纹M20 x2 的牙形高度、中径、小径尺寸。

2 .英制三角螺纹的尺寸计算英制三角螺纹的牙形如图6 一10 ,尺寸计算公式见表 6 一 3 。

二、三角形螺纹车刀1 .对螺纹车刀的要求螺纹车刀属于成形刀具,要保证螺纹牙形精度,必须正确刃磨和安装车刀。

对螺纹车刀的要求主要有以下几点:( 1 )车刀的刀尖角一定要等于螺纹的牙形角。

( 2 )精车时车刀的纵向前角应等于零度;粗车时允许有5 o一15o的纵向前角。

( 3 )因受螺纹升角的影响,车刀两侧面的静止后角应刃磨得不相等,进给方向后面的后角较大,一般应保证两侧面均有3o一5o的工作后角。

( 4 )车刀两侧刃的直线性要好。

2 .普通三角螺纹车刀车刀从材料上分有高速钢螺纹车刀和硬质合金螺纹车刀两种。

( l )高速钢螺纹车刀高速钢螺纹车刀刃磨方便、切削刃锋利、韧性好,能承受较大的切削冲击力,车出螺纹的表面粗糙度小。

但它的耐热性差,不宜高速车削,所以常用来低速车削或作为螺纹精车刀。

高速钢螺纹车刀的几何形状如图8-10所示。

高速钢三角螺纹车刀的刀尖角一定要等于牙形角。

当车刀的纵向前角0o时,车刀两侧刃之间夹角等于牙形角;若纵向前角不为O o时,车刀两侧刃不通过工件轴线,车出螺纹的牙形不是直线而是曲线。

当车削精度要求较高的三角螺纹时,一定要考虑纵向前角对牙形精度的影响。

为车削顺利,纵向前角常选在5 o一15o之间,这时车刀两侧刃的夹角不能等于牙形角,而应当比牙形角小30 ’一1o30’。

应当注意.纵向前角不能选得过大,若纵向前角过大,不仅影响牙形精度,而且还容易引起扎刀现象。

车螺纹时,由于螺纹升角的影响,造成切削平面和基面的位置变化,从而使车刀工作时的前角和后角与车刀静止时的前角和后角不相等。

螺纹升角越大,对工作时的前角和后角影响越明显。

C2--(英制) 60三角螺纹-进刀计算表

E 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646 0.2646

0.011 0.010 0.016 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.015 0.014 0.014 0.013 0.013 0.013 0.012 0.012 0.012 0.012 0.012

z向进刀量

-6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 -6 19

F 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60 60

牙型角

G 内螺纹进刀 25.4113 25.4126 25.4126 25.4231 25.4322 25.4413 25.4504 25.4595 25.4686 25.4777 25.4868 25.4959 25.5050 25.5137 25.5216 25.5287 25.5351 25.5408 25.5460 25.5508 25.5550 25.5588 25.5622 25.5652 25.5679

牙深度

#NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! #NUM! 0.396 0.255 0.204 0.175 0.145 0.096 0.066 0.044 0.024

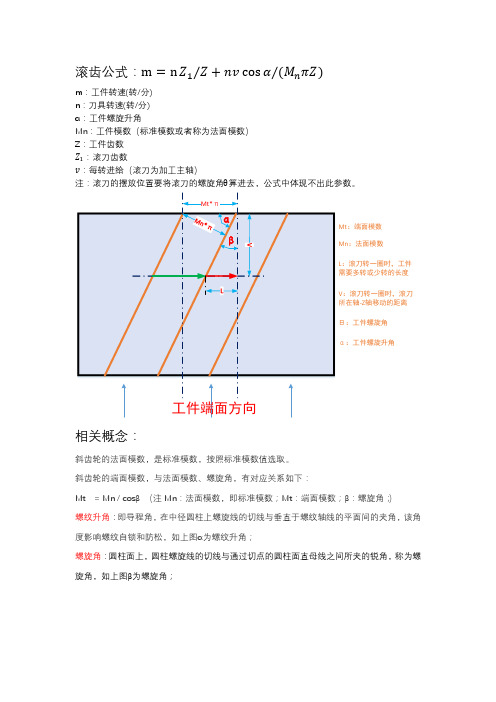

滚齿公式推导

m:工件转速(转/分) n:刀具转速(转/分) α:工件螺旋升角 Mn:工件模数(标准模数或者称为法面模数) Z:工件齿数 ������1 :滚刀齿数 ������:每转进给(滚刀为加工主轴) 注:滚刀的摆放位置要将滚刀的螺旋角θ算进去,公式中体现不出此参数。

������ ������

sin ������ ������ cos ������ ∗ ������ ∗ ������ ∗ 60 ∗ tan ������ = = = cos ������ ������ ������ 整理可得:m = ������ +

������ ������������ sin ������ ������������ ������������

������������

������

60 ������

− cos������������ ∗ ������

������

������������

=

cos ������

∗ ������(������ ∗ 60 ∗ ������

������

60 ������

− 1)

由于假设滚刀为单齿,即������1 = 1,且cos ������ = sin ������,所以:m = ������ +

推导过程:

假设滚刀为单齿,即������1 = 1 端面线速度(单位:mm/S):������1 = cos������������ ∗ ������ ∗ ������ ∗ 60 滚刀转一圈时间(单位:S):������1 =

滚刀的安装调试

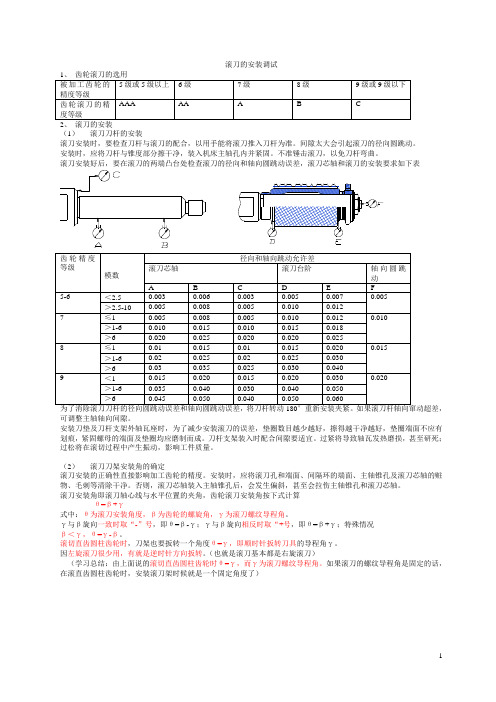

滚刀的安装调试(1) 滚刀刀杆的安装滚刀安装时,要检查刀杆与滚刀的配合,以用手能将滚刀推入刀杆为准。

间隙太大会引起滚刀的径向圆跳动。

安装时,应将刀杆与锥度部分擦干净,装入机床主轴孔内并紧固。

不准锤击滚刀,以免刀杆弯曲。

滚刀安装好后,要在滚刀的两端凸台处检查滚刀的径向和轴向圆跳动误差,滚刀芯轴和滚刀的安装要求如下表可调整主轴轴向间隙。

安装刀垫及刀杆支架外轴瓦座时,为了减少安装滚刀的误差,垫圈数目越少越好,擦得越干净越好,垫圈端面不应有划痕,紧固螺母的端面及垫圈均应磨制而成。

刀杆支架装入时配合间隙要适宜。

过紧将导致轴瓦发热磨损,甚至研死;过松将在滚切过程中产生振动,影响工件质量。

(2) 滚刀刀架安装角的确定滚刀安装的正确性直接影响加工齿轮的精度。

安装时,应将滚刀孔和端面、间隔环的端面、主轴锥孔及滚刀芯轴的赃物、毛刺等清除干净。

否则,滚刀芯轴装入主轴锥孔后,会发生偏斜,甚至会拉伤主轴锥孔和滚刀芯轴。

滚刀安装角即滚刀轴心线与水平位置的夹角,齿轮滚刀安装角按下式计算 θ=β+γ式中:θ为滚刀安装角度,β为齿轮的螺旋角,γ为滚刀螺纹导程角。

γ与β旋向一致时取“-”号,即θ=β-γ;γ与β旋向相反时取“+号,即θ=β+γ;特殊情况 β<γ,θ=γ-β。

滚切直齿圆柱齿轮时,刀架也要扳转一个角度θ=γ,即顺时针扳转刀具的导程角γ。

因左旋滚刀很少用,有就是逆时针方向扳转。

(也就是滚刀基本都是右旋滚刀)(学习总结:由上面说的滚切直齿圆柱齿轮时θ=γ,而γ为滚刀螺纹导程角。

如果滚刀的螺纹导程角是固定的话,在滚直齿圆柱齿轮时,安装滚刀架时候就是一个固定角度了)直 齿 轮左旋齿轮右旋齿轮右旋齿轮(3) 滚刀角度的调整首先松开刀架的锁紧螺母,然后手摇刀架转角度的方头手柄,通过蜗轮、蜗杆带动刀架旋转,按所需安装角调整完刀架角度后,应将松开的锁紧螺母紧固好。

滚刀刀架转角调整误差对滚切6级、7级、8级、9级齿轮分别允许为3'、5'、10'、15'。

滚刀设计参数及工艺参数的选择

0 100 95 90 85 80 75 70 65 60 55 50 outside diameter of hob(mm)

滚刀槽数为12, 头数为2,采用不同的外圆直径可从上图看到其有效齿长不同: 当外圆直径为95mm时刀齿的有效齿长为5.9mm.可刃磨19-20次. 当外圆直径为65mm时刀齿的有效齿长为3 mm.可刃磨8-10次.

2020/5/2

计算齿轮齿形包絡误差

滚削齿形包絡偏差 滚刀的头数 齿轮的模数 齿轮的压力角 齿轮的齿数 滚刀的槽数

2020/5/2

采用多头滚刀提高被 切齿轮的齿形精度 下图比较12槽滚刀和24 槽滚刀所包絡齿形的误差,

12槽滚刀的理论包絡误差为—0.0015mm, 24槽滚刀的理论包絡误差为—0.0004mm

-要考虑被加工齿轮的模数,

-要考虑被加工齿轮的材料及其热处理条件

2020/5/2

Te m pe rature in °C

切削速度和切屑厚度对 Return

550 刀具刃口温升的影响

刀5具00刃口的温度在一定的范围内随切屑厚度的增大及切削速度的提高而

450

.升高

VC m/min

400

350

300

Chip thickness

77 70 56 42 36 35 34 32 21

29 28 27

2020/5/2

ASP30带TIN 涂层滚刀推荐的切削速度

刀具 材料 ASP3

0

易加工材料

强度 <700N/m

m2

中等强度材 料

强度 <900N/m

m2

难加工材料

强度 <1200N/m

m2

模数 粗加 精加 粗加 精加 粗加 精加 工 工工工 工 工

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

滚刀螺旋升角计算表

滚刀螺旋升角是指刀具在切削加工过程中相对于工件轴线的旋转角度。

这个角度对于螺旋刀具在加工螺纹、螺旋凹槽等工件时起到重要的作用。

以下是一个简单的滚刀螺旋升角计算表:

请注意,这个表格中的数值仅供参考,具体的滚刀螺旋升角计算需要根据具体的工件要求、刀具类型和加工条件来确定。

在实际应用中,可以根据相应的刀具选择手册、加工手册或者专业软件来计算和确定滚刀螺旋升角的数值,以确保加工质量和效率。