全钢载重子午线轮胎胎里拱的原因分析及解决措施

工矿用全钢子午线轮胎胎侧起鼓机理分析及改善措施

ᔈጮͮڰᎵ ᑁͳᣂज ᔈጮͮᎵ ᑁͳᣂज

ഴХᔈጮ ᑁ᭦ ᑁͳ

图5 模具花纹沟挤压胎面示意

(2)轮胎成型时,有缝扇形块成型鼓的扇形块 及 其 缝 隙 位 置 胎 体 帘 线 的 锁 紧 不 一 致,成 型 反 包 时 扇 形 块 及 其 缝 隙 位 置 胎 体 帘 线 抽 量 不 一 致,导 致 两 钢 丝 圈 之 间 胎 体 帘 线 长 度 不 一 致,轮 胎 充 气 时膨胀不均匀。

(4)措施四。胎坯成型后,在胎面雕刻主花纹 沟(最 深 花 纹 沟),使 其 装 锅 硫 化 时 模 具 花 纹 沟 与 胎 坯 雕 刻 的 花 纹 沟 对 齐,从 而 减 小 胎 坯 在 模 具 花 纹沟对应位置胎面胶的用量和挤压流动。

3 验证 3. 1 工矿用全钢载重子午线轮胎(工矿载重轮胎)

采用措施一、二、三后设计的10. 00R20工矿载 重轮胎的花纹如图7所示。

[4] 任学鹏,庞军华. 二段成型全地形车子午线轮胎的开发[J]. 橡胶工 业,2022,69(1):55-58.

[5] 姚晓锦,郑志超,姚娜,等. 425/65R22. 5宽基无内胎全钢载重子午 线轮胎的设计[J]. 中国橡胶,2020,36(10):55-57.

[6] 王刚,孙成林,王金帅.12.00R20矿山专用全钢子午线轮胎的设 计[J]. 中国橡胶,2021,37(6):43-46.

全钢载重胎体帘线缺陷原因分析及解决措施

全钢载重子午线轮胎胎体帘布质量缺陷原因分析及解决措施对于全钢载重子午线轮胎,若胎体钢丝帘线排列不均、密度变小或接头开,则会造成轮胎在使用过程中发生胎侧鼓包,甚至爆破;若胎体帘线弯曲或交叉,则会导致轮胎在使用过程中受力不均,经多次屈挠变形、摩擦后生热大,出现轮胎脱层或瀑破。

1产生原因1.1胎体帘线密度不均(1)钢丝帘布压延时,锭子制动器的风压不稳或压延机与其前后两个区段的帘线张力不恒定均一,导致个别张力较小的帘线从精密辊及压延机辊筒上跳线。

(2)精密辊使用时间过长,辊筒磨损严重。

(3)供胶温度过低或压延时辊筒间存胶量过大,造成附胶帘布密度不均匀。

(4)胶料塑性值不稳定、不均匀,挤稀辊筒上的帘线或固定不住帘线,使其不能正常排列。

(5)钢丝帘线的平直度和残余应力不符合技术要求,帘线从锭子房导出时发生打弯扭曲现象,致使帘线在压延过程中易跳动,造成帘线排列不均。

(6)成型操作时帘布受到局部拉伸使帘线变稀或定型压力太大使胎体接头脱开。

(7)成型过程中胎体帘布表面有气泡或胎体帘布与气密层、胎侧及带束层间有气泡,硫化时气泡在硫化的压力的作用下易将帘线顶稀。

(8)内衬层或胎侧接头过大,硫化时该部位多余胶料在硫化内压力的作用于下被挤入胎体帘线的缝隙中使帘线变稀。

(9)硫化胶囊裂缝或胶囊卡盘泄漏,使硫化胶囊与胎体之间存有水或湿气,硫化时这些水或湿气在高温作用下汽化,水蒸气排不出去,则在硫化内压的作用下将胎体帘布顶稀。

1.2胎体帘线裂缝胎体帘线裂缝表现为胎体帘线在接头处(90°帘布裁断机接头处或成型接头处)裂开。

(1)90°帘布裁断机接头装置风压低或接头装置间隙过大。

从外观看,90°帘布裁断机接头后在接头处开缝或接头处胶料过多,帘线间距大于正常压延间距,甚至是正常帘线间距的几倍。

(2)附胶帘布停放时间过长、帘布粘性不好或帘布喷霜。

(3)成型或硫化时定型压力过大。

(4)成型过程中供料与导开速度不匹配,帘布受到拉伸。

全钢载重子午线轮胎胎里露线原因分析及解决措施

贾立勇. 全 钢 载 重 子 午 线 轮 胎 胎 里 露 线 原 因 分 析 及 解 决 措 施

4 3 3

全 钢 载 重 子 午线 轮 胎 胎 里 露 线 原 因分 析及 解 决措 施

贾 立 勇

( 银川佳通轮胎有限公司 , 宁 夏 银 川 7 5 0 0 1 1 )

摘要 : 分 析 全 钢 载 重 子 午 线 轮胎 胎 里露 线 的产 生 原 因 , 并 提 出相 应 解 决 措 施 。从 结 构 设 计 、 制 造 工 艺 和使 用 环 境 等 方 面 进 行 原 因分 析 , 提 出 合 理 设 计 胎 体 钢 丝 帘线 假 定 伸 张 值 、 半 成 品尺 寸 和 质 量 及 带 束 层 贴 合 鼓 周 长 , 严 格 控 制 返

有 限 公 司工 程 师 , 学士 , 主 要 从 事 技 术 管 理 及 轮 胎 结 构设 计 工作 。

ห้องสมุดไป่ตู้

第 7期

贾 立 勇. 全 钢 载 重 子 午 线 轮 胎 胎 里 露 线 原 因分 析 及 解 决 措 施

4 3 5

( 1 1 ) 采用 活 络模 硫 化 时 , 硫 化 机 出现 故 障或

( 7 ) 严格控 制硫 化定 型压 力在 规定范 围 内 , 对

硫化 步序 发生 错 误 , 活 络模 花纹 块 在 未 能 完 全彻 底下 行 到底座 时 开 始 向里 收 缩 合 模 , 造 成 胎 面及 带束 层部 分全 部 被 切 向下 模 部 位 , 成 品轮 胎 下模

丝 帘线 伸张值 达 到 极 限 时 , 钢丝 帘线 会 抽 出 内衬 层 导致胎 里 露线 。

胎 里露线 的表 现形 式 多 种 多 样 , 主 要 有 局 部

全钢载重子午线轮胎胎里周向不平的原因分析及解决措施

全钢载重子午线轮胎胎里周向不平的原因分析及解决措施248轮胎工业2008年第28卷全钢载重子午线轮胎胎里周向不平的原因分析及解决措施张春生(杭州朝阳橡胶有限公司,浙江杭州310018)摘要:分析零度带束层伸张值,胎肩压合宽度,辅鼓周长和硫化定型压力等结构及工艺参数对胎里周向不平的影响.通过优化零度带束层伸张值,合理匹配胎肩压合宽度与模具行驶面宽度,调整成型时锁块压力,硫化定型压力等措施,有效地解决了全钢载重子午线轮胎胎里周向不平的质量缺陷.关键词:全钢载重子午线轮胎;胎里周向不平;零度带束层伸张值;压合宽度中图分类号:U463.34l.3/.6文献标识码:B文章编号:1006—8l7l(2008)04—0248—02 全钢载重子午线轮胎肩部损坏是在国内强载和高速公路运输情况下较常见的一种损坏现象.胎里周向不平不仅影响轮胎的速度和耐久性能,而且导致轮胎在使用过程中发生肩空,肩爆和内露线等质量问题.本工作针对10.00R20,12.00R20和225/70R19.5等规格轮胎胎里周向不平缺陷从结构和工艺两个方面进行分析,提出相应的解决措施.1原因分析我公司生产的部分规格全钢载重子午线轮胎阶段性出现胎里周向不平外观缺陷,而且零度带束层结构轮胎比3层或4层带束层结构轮胎更容易发生胎里周向不平.分析认为,产品施工设计过程中零度带束层伸张值过大,或轮胎进行轻量化后未对零度带束层伸张值进行修正,胎坯入模硫化时受零度带束层的束紧作用,相应部位出现反拱;胎面肩宽过大,在成型过程中胎肩压合宽度过大,导致合模时冠部胎面和带束层向内侧收缩而出现反拱;胎肩压合宽度过小,肩部材料不足,带束层边部对应位置的内部材料外移造成肩部材料过薄;另外,硫化定型压力和成型锁块锁紧压力等均会对胎里周向不平外观缺陷产生影响.作者简介:张春生(1975一),男,黑龙江宾县人,杭州朝阳橡胶有限公司工程师,学士,主要从事轮胎结构设计及工艺管理_=[作.1.1零度带束层的影响零度带束层结构轮胎肩部的刚性较大,能有效地减轻轮胎扭转引起的肩部损坏.零度带束层保证了轮胎在高速行驶时的尺寸稳定性,减小了带束层边部应力和生热,提高了轮胎的使用性能.但此种结构轮胎因受零度带束层箍紧的作用,制造过程中容易产生胎里周向不平,使用过程中容易磨肩.零度带束层一般采用高伸长的3×7×0.20HE钢丝帘线,其破断伸长率较高,弹性模量较低.零度带束层伸张率一般控制在0.02~0.47.零度带束层伸张值过大,胎坯硫化过程中在内压作用下膨胀,受到零度带束层的束缚而发生内拱,导致肩部材料不足,内层胶料径向流动,通过埋线分析可以看到内衬层,胎体等胶料界面外移;零度带束层伸张值过小,容易出现零度带束层弯曲.零度带束层在引出过程中阻力过大,会造成零度带束层张力过大,导致轮胎发生胎里拱.1.2胎面肩宽的影响胎面肩宽设计过小,成型时胎肩压合宽度不足,硫化时胎肩部位材料过少,内衬层,胎体胶料外移填充,在对应部位发生胎里露线和反弧现象.胎面肩宽设计值过大,在带束层端点对应部位或胎冠中部材料过剩,装模时形成胎里反弧;若胎面胶和胎肩垫胶的尺寸过大,还会造成胎肩帘线弯曲或花纹沟处稀线.第4期张春生.全钢载重子午线轮胎胎里周向不平的原因分析及解决措施249 1.3其它原因(1)胎面气孔率过大,尤其是气孔集中在胎面中心,硫化时压缩率增大,胎面中心厚度减小,导致胎面中心部位内凹.(2)成型鼓扇形块压力不足,不能有效锁紧胎圈,在内压作用下,使胎体内抽,造成内轮廓变形,产生胎里反弧.(3)胎肩垫胶定位偏内或偏外均导致肩部材料分布不均匀而出现局部反弧.(4)胎冠组合件整体偏歪,造成冠部材料分布不均.(5)硫化定型时压力过大,胎体内抽,胎面和带束层压缩内凹.2解决措施2.1挤出工艺(1)在保证胎面质量大小不变的前提下,胎肩宽度加大12mm,胎肩厚度减小1.5mm.(2)通过调节挤出机螺杆转速,提高机头压力,减小胎面气孔率.(3)定期检查胎面,胎肩垫胶等部件尺寸,并安装离线检测设备,避免因局部尺寸不合适而造成胎里拱起.2.2成型工艺(1)针对10.00R20规格轮胎胎里周向不平缺陷,测算零度带束层伸张率为0.83,将辅鼓周长增大15mm后,测算零度带束层伸张率为0.35.另外对12.00R20规格轮胎也进行了相应调整,效果很好.(2)增设胎肩压合宽度标定灯标,确保成型时肩宽在设定范围内.(3)避免胎面不正或偏移.胎坯存放时间以2~24h为宜,特殊情况不超过72h,避免因胎坯存放时间过长胎面等部位变形.每班或更换规格时检查传递环是否到位以及主辅鼓中心灯标对中情况.(4)降低成型时定型压力,保证胎坯形状达到设计要求,左右胎体滑移控制在2mm以内.2.3硫化工艺e1)制定模具脱模剂,胶囊隔离剂喷涂标准,避免模具表面脱模剂过多,定型不正.脱模剂和隔离剂喷涂由手动喷枪改为气动喷枪.(2)调整定型压力.一次定型压力为0.03~0.05MPa,二次定型压力为0.05t0.07MPa.(3)检查标定硫化胶囊径向和周向伸张,避免因其偏大或形状不合适,导致轮胎硫化后内轮廓发生变化而出现胎里拱起现象.(4)增加对活络块收缩的检查,避免因活络块回缩,冠部整体偏歪而出现胎里拱起现象.3结语通过调整胎肩部位结构设计,加强工艺控制,优化挤出,成型,硫化等工艺参数,有效地解决了10.00R20,12.00R20和225/70R19.5等规格轮胎胎里不平缺陷.收稿日期:2007-l】一l9ATC公司工程机械轮胎进入亚洲市场中图分类号:U463.341.2文献标识码:D美国《橡胶世界》(www.rubberworld.eom) 2008年2月13日报道:美国ATC轮胎公司生产的Colorado牌工程机械轮胎从2008年开始进入亚洲市场.目前已经有几个装载了轮胎轮辋直径为889和1245 ram(35和49英寸)的Colorado牌工程机械轮胎的集装箱被运抵南亚和中东地区,在未来10个月里还将有10多个集装箱的工程机械轮胎被运往该地区.此外,ATC公司轮胎轮辋直径为l295和1448ram(51和57英寸)的工程机械轮胎也将很快运抵亚洲市场.亚洲工程机械轮胎市场长期以来被日本,法国,俄罗斯和中国所占据,这是ATC公司首次直接进入亚洲国家.根据目前亚洲市场对工程机械轮胎的需求,2008年ATC公司将向亚洲市场投放价值1亿美元的工程机械轮胎,这不仅会给中国和俄罗斯的工程机械轮胎产品带来威胁,而且ATC公司将采取相应的措施与普利司通,米其林等世界轮胎巨头展开竞争.ATC公司是美国四大工程机械轮胎公司之一,主要服务于全球矿山,建筑和港口运输领域. (《RubberAsia》北京办事处梁金兰摘译)。

全钢载重子午胎生产车间常见质量问题及原因分析

全钢载重子午胎生产车间常见质量问题及原因分析全钢载重子午胎生产车间是制造全钢载重子午胎(简称全钢胎)的关键环节。

在全钢胎生产过程中,存在一些常见的质量问题,了解并解决这些问题在提高生产效率和产品质量方面非常重要。

下面将对全钢胎生产车间常见的质量问题及原因进行分析。

一、胎面破损胎面破损是指全钢胎的外表面出现裂纹、划痕或其他损伤。

胎面破损会降低胎面的耐久性和给胎面造成安全隐患。

1.原因分析:(1)胎面材料质量不合格,如硫化过程中掺入了杂质。

(2)硫化温度过高或硫化时间过长,导致胎面过硬。

(3)硫化模具缺陷,如模具表面粗糙或凹凸不平。

2.解决方案:(1)加强原料检验,确保胎面材料质量合格。

(2)控制硫化温度和时间,确保胎面硫化到位,并避免过硬。

(3)定期检查模具,并及时更换或修复损坏的模具。

二、胎纹不清晰胎纹不清晰是指全钢胎的花纹不鲜明,影响了胎面的附着力和排水性能。

1.原因分析:(1)硫化时间不足,胎面未完全形成。

(2)硫化模具表面质量不良,导致花纹模糊不清。

2.解决方案:(1)加强硫化过程控制,确保胎面能够完全形成。

(2)定期检查模具表面质量,确保花纹能够清晰可见。

三、胎体开裂胎体开裂是指全钢胎胎体出现裂纹和断裂现象。

胎体开裂会导致胎压不稳定和胎面变形,进而影响行驶安全。

1.原因分析:(1)胎体成型时混入了空气或其他杂质。

(2)硫化温度和时间不足,导致胶料未完全熟化。

(3)硫化压力不够,无法将胶料牢固固定。

2.解决方案:(1)加强胎体成型过程监控,确保胎体无杂质混入。

(2)控制硫化温度和时间,确保胶料完全熟化。

(3)增加硫化压力,确保胶料能够牢固固定在胎体上。

四、轮胎不均衡轮胎不均衡是指全钢轮胎在使用过程中出现抖动或振动。

不均衡的轮胎会导致驾驶不舒适,并可能损坏车辆的其他部件。

1.原因分析:(1)施胶不均匀,导致轮胎重心偏移。

(2)胎体结构不均衡,如钢帘线紧张度不一致。

(3)胎面花纹设计不合理,导致轮胎不平衡。

全钢子午线轮胎胎侧径向单条实鼓的原因分析及解决措施

112 轮 胎 工 业2024年第44卷全钢子午线轮胎胎侧径向单条实鼓的原因分析及解决措施金玉龙,陈 薇,张道梁*,周 强[中策橡胶(建德)有限公司,浙江建德 311607]摘要:分析全钢子午线轮胎胎侧径向单条实鼓的原因并提出相应的解决措施。

径向单条实鼓分为强光下呈现胎侧部位凹陷和凸起两种形式,产生的原因主要有对应位置胎体帘线密、胎体帘线稀开、胎侧/内衬层复合件接头大或裂开等。

通过采取调整缝合器压合轮间隙、碟簧片间距,规范压合底辊形式,打磨压合轮及规范胎侧/内衬层接头大小等措施,有效解决了全钢子午线轮胎胎侧径向单条实鼓的问题。

关键词:全钢子午线轮胎;径向单条实鼓;缝合器;胎侧/内衬层复合件接头中图分类号:TQ336.+1;TQ330.6+6 文章编号:1006-8171(2024)02-0112-04文献标志码:A DOI:10.12135/j.issn.1006-8171.2024.02.0112随着我国经济的快速发展,全钢子午线轮胎因优越的性能已经成为轮胎行业的主流产品。

胎侧径向单条实鼓是全钢子午线轮胎的一种常见现象,由于实鼓是由材料分布不均匀导致充气或行驶过程中受压不均匀出现的鼓包现象,在长期行驶过程中影响轮胎的使用性能及舒适性[1-3]。

市场退赔的径向单条实鼓轮胎较多会引起客户抱怨,同时给公司带来经济损失。

我公司产生胎侧径向单条实鼓的轮胎规格主要为12R22.5。

本工作主要从帘线疏密程度、胎侧/内衬层接头大小等方面分析轮胎胎侧径向单条实鼓的产生原因[4-6],并提出相应的解决措施。

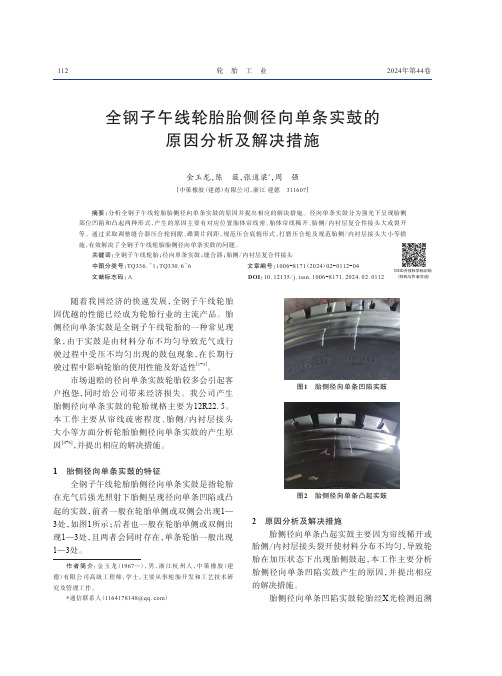

1 胎侧径向单条实鼓的特征全钢子午线轮胎胎侧径向单条实鼓是指轮胎在充气后强光照射下胎侧呈现径向单条凹陷或凸起的实鼓,前者一般在轮胎单侧或双侧会出现1—3处,如图1所示;后者也一般在轮胎单侧或双侧出现1—3处,且两者会同时存在,单条轮胎一般出现1—3处。

图1 胎侧径向单条凹陷实鼓图2 胎侧径向单条凸起实鼓2 原因分析及解决措施胎侧径向单条凸起实鼓主要因为帘线稀开或胎侧/内衬层接头裂开使材料分布不均匀,导致轮胎在加压状态下出现胎侧鼓起,本工作主要分析胎侧径向单条凹陷实鼓产生的原因,并提出相应的解决措施。

全钢载重子午线轮胎几种外观质量缺陷的成因及解决措施

帘布反包过程中三角胶与胎体帘布层间的气体未排尽。

3. 2 解决措施

(1) 降低胎肩垫胶的门尼粘度, 适当提高混炼和挤出温度;

成型时胎面压合最后一步应压在胎肩垫胶端点部位; 对胎肩垫

胶外缘部位进行刺孔以便排出气体。

(2) 选择适当的压合定型距离, 在减小胎坯外周长的同时,

减小定型过程中胎体钢丝帘线对三角胶形状的影响, 使三角胶

来进行, 称为扩充响应曲线法。 其步骤如下:

4. 4 根据所求得的 Tm、Σ 和 Tm Σ 的值, 查下表即可求得控

4. 1 断开数字控制器, 使系统在手动状态下工作。当系统在 制器的 T、Kp、T I 和 TD 的值, 表中控制度的求法与扩充临界比

给定值处于平衡后, 给一阶跃输入。

例度法相同。

扩充响应曲线法整定参数表

(4) 气密层胶或胎体钢丝帘布胶的门尼粘度过低。 (5) 胎面、胎侧和胎肩垫胶等半成品尺寸过小, 导致胎体材 料不足。

2. 2 解决措施

(1) 合理设定钢丝帘线假定伸张值, 适当调整带束层周长。

(2) 设计材料分布时应充分考虑工艺波动的影响, 合理设定

半成品尺寸, 避免多数半成品尺寸偏下限值。

(3) 适当增大胎肩垫胶厚度, 避免气密层胶和胎体钢丝帘布

(4) 胶囊的存放要尽量保持原有的形状, 在装第一锅的时候 对胶囊进行多次的伸张动作。

5、缺胶 缺胶产生于轮胎的各部位。 5. 1 原因分析 (1) 胎坯周长过大。 (2) 定型压力过大。 (3) 定型过程中胎体钢丝帘线伸张过大。 (4) 材料分布不合理。 (5) 模具排气孔堵塞或排气孔、排气线分布不合理。

(8) 延长二次定型时间, 增大二次定型压力。 (9) 避免胎坯存放时间过长, 控制其在 2~ 72 h 。 (10) 减小胎圈包布或胎圈外护胶厚度, 避免胎侧下端点落 在胎踵处或胎圈底部及其稍高部位。

全钢子午胎成型基本缺陷及处理措施

全钢子午胎成型基本缺陷及处理措施4、胎里气泡和脱层胎里气泡和脱层是指内衬层与胎体之间存有空气、水、汽油或隔离剂,硫化后胎里产生气泡或脱层的现象。

4.1 原因分析(1)成型贴合时部件间因间隙超标存在空气或组合压辊各段压力和轨迹设置不当,以及超定型压力不足,造成胎肩垫胶、气密层等部件未压实,存有空气。

(2)部件层间夹有塑料垫布和胶带断头及纸片等杂质。

(3)硫化前、中期掉压时间超过6min,部件层间形成气孔。

(4)成型贴合时涂刷的汽油未挥发干即进行下一步操作,胎体气泡未刺破。

(5)胎肩垫胶定位偏歪,带束层与胎体帘布层间产生空隙。

(6)炼胶或半成品加工过程中温度偏高致使半成品焦烧时间短,胶料或半成品部件未按顺序使用,半成品过期后粘性差,喷霜后未经处理;汽油胶浆未干,成型过程中压辊不实,均会造成胎里脱层。

(7)内衬层复合时未压实,层间存有气体。

(8)胶囊排气线不通畅,内压作用下胶料中的气体进入气密层与胎体帘布层间。

4.2 解决措施(1)如有必要,重新设定成型机压力、各个压合辊轨迹参数以及各种定位参数,保证成型时各部件的贴合质量,使胎肩垫胶和气密层等部件接牢、压实。

(2)检查各半成品部件的灯光定位,防止定位灯光偏移。

(3)半成品部件按顺序使用,汽油挥发完后方可贴合下一个部件。

(4)成型时除净塑料及纸片等杂质。

(5)适当延长硫化定型时间、提高定型压力,使胶囊充分伸展,保证胶囊排气线畅通。

(6)确保硫化温度、压力曲线正常。

(7)气泡刺破。

5、胎里窝气胎里窝气是指轮胎硫化时由于硫化胶囊和胎体之间的空气未排干净而导致硫化后胎里周向呈现的胶囊棱筋不全或棱筋不清晰,严重者呈海绵状的现象。

5.1 原因分析(1)胶囊及其夹环排气线不畅通或胶囊隔离剂喷涂过多且未挥发干就装胎胚,造成胎里和胶囊之间有水分存在,或合模后未及时充内压。

(2)冬春季节节假日后,新换的胶囊没有充分预热,装胎时胶囊没有充分伸展;硫化机管路内的凉水未排干净,胎胚硫化前未预热,胶囊与胎胚轮廓吻合不好。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

行, 降低 了工 人 的 劳动 强 度 , 胎 一 次 合格 率 由 外

9. 3 提 高 到 9. 8 , 胎 综 合 合 格 率 由 3 8 5 6 外

进行分 析 , 采取 相应解 决措施 , 得 了 良好效果 。 取

1 原 因 分 析

角度调 整范 围为 1 ~ 2 。 裁 刀 应 定 期更 换 。内 5 5,

衬层应遵 循先来 先 用 的原 则 , 禁使 用存 放 时 间 严 过长 的内衬层 ; 内衬层 接头应平 接 , 面搭接应 控 斜

2 解 决 措 施 () 定 标准 , 范胎 面 挤 出线 速度 等 参数 , 1制 规

决 , 少 了拆 、 硫 化胶 囊 的频率 , 减 装 同时减 少 了胶 囊夹持机 构 的损 伤 , 使硫 化 胶囊 平 均使 用 次数 提 高到 3 3次 , 年直 接产 生经 济效 益 6 . 7 每 1 8万 元 。

定期校 正成 型机精 度 , 严禁 使 用精 度 达不 到 要求

陷之一 , 由于胎面挤 出、 型和硫化 等工序 出现 是 成

问题 造 成 胎 里 内表 面 呈 圆 拱 形 。胎 里拱 不 但 影 响 轮 胎 的 外 观 质 量 和 均 匀 性 合 格 率 , 且 影 响 轮 胎 而

的成 型机 。若 贴合 鼓 、 型鼓 和 传递 环 三点 中心 成

膜 , 强 润滑性 。 增 2 4 改 进 工 艺 操 作 .

度和 厚度过 小 , 使轮 胎肩部材 料不足 , 造成轮胎 内 表面 靠近胎 肩部位 凹陷 ; 胎面 肩部厚度 偏大 , 成 造 轮胎 内表面靠 近 胎肩 部 位拱起 ; 面冠 部厚 度偏 胎 小, 造成轮胎 内表面 胎冠部位 凹陷 。 () 2 成型 平面宽 过大 , 胎体 帘线在 胎肩部位 弯

9 . 6 提高到 9 . 3 。 9 6 9 7

Hale Waihona Puke ( 州前进 橡胶有 限公 司 李 园) 贵

全钢 载 重 子 午 线轮 胎 胎 里 拱 的 原 因分 析及 解 决 措 施

中图 分 类 号 : 6 . 4 一 3 U4 3 3 1 . 文 献 标 识码 : B

胎 里 拱 是 全 钢 载 重 子 午 线 轮 胎 的 主 要 质 量 缺

3 效 果

通 过 采 取 上 述 措 施 , 化 胶 囊 内表 面 氧 化 裂 硫 口 、 缘 裂 口 、 面 掉 块 和 挤 压 问 题 得 到 有 效 解 夹 表

块没 有完全 打开 , 使轮 胎 整个 胎 面 中心往 下 模 移

动; 或者活络 块 回缩 , 使轮胎整个 胎面 中心往上模 移动 , 均会造 成轮胎 内表面单侧 胎里拱 。

线不重 合 , 不能进行 成型 ; 则 严格 控制胎 面后压辊

的 左 右 对 中度 ; 日常 点 检 成 型 光 标 的 对 称 性 和 垂 直度 。

的速度 性 能 和 耐 久性 能 , 轮胎 使 用 寿 命 降 低 。 使

本工作 对全钢 载重子午 线轮胎胎 里拱 的产生原 因

日常点检 内衬 层 裁 刀角度 和 锋 利程 度 , 刀 裁

铁棒支撑 使硫化 胶 囊呈 立起 状 态 , 止硫 化胶 囊 防

长 时 间被 压 迫 , 褶 皱 处 产 生 早 期 损 坏 。 在

化胶 囊不能 充分 接触 , 者硫 化 胶囊 使 用时 间太 或 长, 胶囊 伸 张不 均匀 , 均会 造成 轮 胎局 部胎 里拱 。 硫化 合模时 水压不 足 或 活络块 伸 缩 性不 好 , 络 活

胶位 置贴合偏 歪 , 造成 轮 胎冠 部 和肩 部厚 度 分 布

不均 匀 ; 内衬 层接头 和胎体接 头过大 , 成轮胎 内 造

表 面局部拱 起 ; 贴合鼓 周长设定 值偏小 、 零度带 束

层受 拉伸 , 成零度 带束层伸 张率太小 , 造 导致轮 胎

内表 面 胎 肩 部 位 圆周 胎 里 拱 。 ( ) 化 胶 囊 尺 寸 太 小 , 化 定 型 时 胎 坯 与 硫 3硫 硫

曲严 重 , 成 轮 胎 内 表 面 凸 起 。 成 型 时 胎 面 和 垫 造

将硫 化胶囊 由原来 的 自然收缩 状态统 一摆放 成 凹型 , 这样空机 合模后 就不会损 伤 、 压坏硫 化胶 囊, 虽然 操作难度 增大 , 通过加 强员工培训 可 以 但

实 现 。此 外 , 更 换 规 格 换 下 的 硫 化 胶 囊 不 能 任 对 其 摆 放 呈 夹 持 器 压 缩 硫 化 胶 囊 倒 塌 状 态 , 须 用 必

此 外 , 汽 热 量 得 到 充 分 利 用 , 汽 消 耗 减 小 蒸 蒸

3 以上 , 效节 约 了能 源 ; 0 有 硫化设 备 、 间管 路 车

和 阀 门无 腐 蚀 、 塞 现 象 , 证 了硫 化 机 的 正 常 运 堵 保

并确保 操作 工严格执行标 准要求 。加强 对挤 出胎 面半 成品尺 寸的检 查 , 杜绝 尺 寸 不合 格 的胎 面半 成 品流入下 道 工序 。定期 检 查 和保 养 口型 , 正 修 或更换 变形严 重及 尺 寸超 出公 差 范 围 的 口型 , 严 禁使用 不合 格 的 口型 。同时 , 禁使 用 门尼 粘度 严 不合格 的混炼 胶 。 () 2 根据 材料分 布图和胎体 帘线假定 伸张值 , 准确计 算成 型平面宽 。成型定 型压力一 般控制在

第 2 期

轮

胎 工

业

1 5:1 . 调整 为 2 5:1 虽 然增 加 了成 本 , . , 但在 解 决硫化胶 囊掉 块 的 同时 提高 了外 胎 质量 。此 外 , 采取使用 备用硫 化胶囊 的方式将备 用硫化胶 囊均 匀擦涂 隔离剂 , 之 渗 透在 硫化 胶 囊表 面形成 隔 使