精度等级4级精度加工工艺

精度等级4级精度加工工艺

精度等级4级精度加工工艺四级精度加工工艺是一种高精度的机械加工工艺,广泛应用于各个领域,尤其是精密仪器制造、航空航天、汽车制造等行业。

本文将从四个方面介绍四级精度加工工艺的特点、应用、发展和未来趋势。

一、四级精度加工工艺的特点四级精度加工工艺是一种高精度的机械加工工艺,其特点主要有以下几点:1.高精度:四级精度加工工艺能够实现非常高的精度要求,通常可以达到亚微米级别的精度。

这对于一些对尺寸精度要求极高的零件来说,是非常重要的。

2.高稳定性:四级精度加工工艺在加工过程中具有较高的稳定性,能够保证加工结果的稳定性和一致性。

这对于一些大规模生产的工件来说,是非常关键的。

3.高效率:虽然四级精度加工工艺的精度要求很高,但其加工效率并不低。

现代四级精度加工设备和工艺已经非常成熟,能够高效地完成加工任务。

4.多样性:四级精度加工工艺能够适应不同材料、不同形状和不同尺寸的工件加工需求。

无论是金属材料还是非金属材料,都可以通过四级精度加工工艺进行加工。

二、四级精度加工工艺的应用四级精度加工工艺被广泛应用于各个领域,主要包括以下几个方面:1.精密仪器制造:四级精度加工工艺在精密仪器制造领域应用广泛,可以用于加工各种精密仪器的零部件,如光学仪器、电子仪器等。

2.航空航天:航空航天领域对于零部件的精度要求非常高,四级精度加工工艺在航空航天领域有着重要的应用,可以用于加工飞机发动机、航天器零部件等。

3.汽车制造:汽车制造是一个大规模生产的行业,但同时也对零部件的精度要求很高。

四级精度加工工艺在汽车制造领域有着重要的应用,可以用于加工发动机零部件、底盘零部件等。

4.医疗器械:医疗器械对于精度要求非常高,特别是一些微创手术器械。

四级精度加工工艺可以用于加工各种医疗器械的零部件。

三、四级精度加工工艺的发展随着科技的进步和工艺的不断改进,四级精度加工工艺也在不断发展。

主要表现在以下几个方面:1.新材料的加工:随着新材料的不断发展,四级精度加工工艺也在适应新材料的加工需求。

滚珠丝杠精度等级

滚珠丝杠精度等级标准化管理处编码[BBX968T-XBB8968-NNJ668-MM9N]国内的等级精度分为P1,P2,P3,P4,P5,P7,P10这7个等级,JIS等级精度分为C0,C1,C3,C5,C7,C10这6种精度,各种螺杆长度之导程误差(单位为um)如下表所示:另外螺杆也有标示任意300mm长的精度 , 意即就是不论你的滚珠螺杆有多长 , 任取一段300mm内之的精度皆为规格中保证之精度以内,如下表所示:【机床定位精度要求与丝杠精度】的精度将直接影响数控机床各坐标轴的定位精度。

普通精度的数控机床,一般可选用D 级,精密级数控机床选用C级。

精度中的导程误差对机床定位精度影响最明显。

而丝杠在运转中由于温升引起的丝杠伸长,将直接影响机床的定位精度。

当L为丝杠螺纹有效长度时,L即为方向目标值T,在丝杠图纸上标示为负值。

用户在定购滚珠丝杠时,必须提出滚珠丝杠的方向目标值。

【提高传动的精度和刚度】主要是提高进给系统中传动零件的精度和支承刚度。

首先是保证各个零件的加工精度,尤其是提高滚珠丝杠螺母副(直线进给系统)、蜗杆副(圆周进给系统)的传动精度。

另外,在进给传动链中加人减速齿轮传动副,对滚珠丝杠和轴承进行预紧,消除齿轮、蜗杆等传动件的间隙,从而提高进给系统的精度和刚度。

对梯形丝杠的精度要求】1.螺旋线公差螺旋线误差是指在中径线上,实际螺旋线相对于理论螺旋线偏离的最大代数差。

又分为:(1)丝杠一转内螺旋线误差;(2)丝杠在指定长度上(25 mrn、100 mm或200 mm)的螺旋线误差:(3)丝杠全长的螺旋线误差。

螺旋线误差较全面地反映了丝杠的位移精度,但由于测量螺旋线误差的动态测量仪器尚未普及,国家标准中只对3、4、5、6级的丝杠规定了螺旋线公差。

2.螺距公差标准中规定了各级精度丝杠的螺距公差。

【丝杠的精度等级与公差】根据机械工业部颁布的JB2886–81《机床和螺母的精度》规定,及其螺母分为6个等级,即4、5、6、7、8和9级,4级精度最高,9级精度最低,适用情况如下:4级用于精度特别高的地方,如加工中心、螺纹磨床等。

镜片加工精度等级表

镜片加工精度等级表可以按照以下方式划分:

一级:镜片边缘厚度差较明显,通常在0.5mm左右,加工时需要控制好研磨精度。

二级:镜片边缘厚度差较小,镜片边缘研磨精度较高,通常在0.2mm左右。

三级:此级别镜片精度要求和二级相近,但是边缘控制更薄,镜片表面更光滑。

四级:常见的美薄镜片,这种级别的镜片几乎只有抛光,而且都是圆弧边缘处理,给佩戴者一种更加轻薄视觉感受。

五级:无边镜片,由于是整体成型,无需考虑传统镜片的内弧度与镜框间的匹配问题,可以针对单个鼻梁不同角度做出调整,无死区。

六级:该等级以上的镜片均为定制类镜片,一般由高端客户或者度数较深的人群定制。

在加工过程中,不同的精度等级需要不同的设备和工艺方法来完成。

对于精度要求较高的镜片加工,需要使用高精度的研磨设备和工具,以及专业的加工工艺和质量控制体系来保证加工精度和表面质量。

同时,还需要考虑到镜片的材料、形状、尺寸、厚度等因素,以及加工过程中的温度、压力、速度等参数,以确保最终加工出来的镜片符合客户的要求和标准。

此外,需要注意的是,镜片的加工精度和表面质量不仅仅影响佩戴者的视觉效果和使用体验,还与镜片的寿命和性能密切相关。

因此,在选择镜片加工服务时,应该选择具有专业知识和经验的加工厂家,以确保最终加工出来的镜片能够满足客户的需求和标准。

同时,佩戴者也应该注意保护好自己的镜片,避免划伤、破损等损伤,延长镜片的寿命和性能。

滚珠丝杠精度等级

滚珠丝杠精度等级Pleasure Group Office【T985AB-B866SYT-B182C-BS682T-STT18】国内的等级精度分为P1,P2,P3,P4,P5,P7,P10这7个等级,JIS等级精度分为C0,C1,C3,C5,C7,C10这6种精度,各种螺杆长度之导程误差(单位为um)如下表所示:另外螺杆也有标示任意300mm长的精度 , 意即就是不论你的滚珠螺杆有多长 , 任取一段300mm内之的精度皆为规格中保证之精度以内,如下表所示:【机床定位精度要求与丝杠精度】的精度将直接影响数控机床各坐标轴的定位精度。

普通精度的数控机床,一般可选用D级,精密级数控机床选用C级。

精度中的导程误差对机床定位精度影响最明显。

而丝杠在运转中由于温升引起的丝杠伸长,将直接影响机床的定位精度。

当L为丝杠螺纹有效长度时,L即为方向目标值T,在丝杠图纸上标示为负值。

用户在定购滚珠丝杠时,必须提出滚珠丝杠的方向目标值。

【提高传动的精度和刚度】主要是提高进给系统中传动零件的精度和支承刚度。

首先是保证各个零件的加工精度,尤其是提高滚珠丝杠螺母副(直线进给系统)、蜗杆副(圆周进给系统)的传动精度。

另外,在进给传动链中加人减速齿轮传动副,对滚珠丝杠和轴承进行预紧,消除齿轮、蜗杆等传动件的间隙,从而提高进给系统的精度和刚度。

对梯形丝杠的精度要求】1.螺旋线公差螺旋线误差是指在中径线上,实际螺旋线相对于理论螺旋线偏离的最大代数差。

又分为:(1)丝杠一转内螺旋线误差;(2)丝杠在指定长度上(25 mrn、100 mm或200 mm)的螺旋线误差:(3)丝杠全长的螺旋线误差。

螺旋线误差较全面地反映了丝杠的位移精度,但由于测量螺旋线误差的动态测量仪器尚未普及,国家标准中只对3、4、5、6级的丝杠规定了螺旋线公差。

2.螺距公差标准中规定了各级精度丝杠的螺距公差。

【丝杠的精度等级与公差】根据机械工业部颁布的JB2886–81《机床和螺母的精度》规定,及其螺母分为6个等级,即4、5、6、7、8和9级,4级精度最高,9级精度最低,适用情况如下:4级用于精度特别高的地方,如加工中心、螺纹磨床等。

齿轮常用的精度等级

齿轮常用的精度等级齿轮是一种常见的动力传动装置,广泛应用于机械设备中。

在齿轮制造过程中,精度等级是一个非常重要的指标。

精度等级表示齿轮的制造精度和传动效率,对于保证齿轮的正常运转和提高机械设备的性能至关重要。

常用的齿轮精度等级有以下几种:1. 3级精度3级精度是齿轮制造中的一种较低精度等级。

齿轮的加工精度、尺寸公差和齿形偏差较大。

这种精度等级适用于一些传动要求不高的场合,如一些低速、低负荷的设备。

2. 4级精度4级精度是齿轮制造中的一种中等精度等级。

相比于3级精度,4级精度的齿轮加工精度、尺寸公差和齿形偏差要求更高。

这种精度等级适用于一些中速、中负荷的设备,如一些机床、输送机械等。

3. 5级精度5级精度是齿轮制造中的一种较高精度等级。

相比于4级精度,5级精度的齿轮加工精度、尺寸公差和齿形偏差要求更高。

这种精度等级适用于一些高速、高负荷的设备,如一些汽车变速器、航空发动机等。

4. 6级精度6级精度是齿轮制造中的一种较高精度等级。

相比于5级精度,6级精度的齿轮加工精度、尺寸公差和齿形偏差要求更高。

这种精度等级适用于一些对传动效率和噪声要求极高的设备,如一些高速电机、精密仪器等。

在齿轮制造过程中,要保证齿轮的精度等级,需要注意以下几点:1. 材料选择齿轮的材料选择对于保证其精度等级至关重要。

应选择具有良好机械性能和热处理性能的材料,如优质合金钢等。

2. 设备选择齿轮的加工设备也是影响其精度等级的重要因素。

应选择具备高精度的齿轮加工设备,如数控齿轮磨床、数控齿轮滚齿机等。

3. 加工工艺齿轮的加工工艺也是影响其精度等级的关键因素。

应采用合理的加工工艺,如精密滚刀、精密磨齿等,以保证齿轮的加工精度。

4. 检测手段齿轮的精度等级需要通过检测手段进行验证。

常用的检测手段包括齿轮测量仪、轮廓仪等。

通过这些手段可以对齿轮的尺寸公差、齿形偏差等进行精确测量,以保证其精度等级。

齿轮的精度等级是保证其正常运转和提高机械设备性能的重要指标。

圆弧齿轮精度等级的选用

圆弧齿轮精度等级的选用

圆弧后此轮的精度等级主要可分为如下几种:

1)4级(超精密级)。

加工方法:理想级别,目前无成熟的加工方法;工作情况要求传动很平稳、振动和噪声很小,如大功率高速齿轮、标准齿轮等;

2)5级(精密级)。

加工方法:用高精度滚刀在周期误差较小的高精度滚齿机上滚齿,装配后进行研磨跑合,要求传动很平稳、振动和噪声小、速度高及齿面负荷系数大的齿轮,如高速透平齿轮等;

3)6级(高精度及)。

加工方法:在精密滚齿机上用高精度滚刀滚齿。

齿面硬化处理后,进行刮削或齿面珩齿。

装配后进行研磨跑合。

要求工作平稳、振动和噪声较小、速度较高及齿面负荷系数较大的齿轮,如透平齿轮,鼓风机齿轮、航空齿轮;

4)7级(较高精度级)。

用较高精度滚刀在较高精度的滚齿机上滚齿,齿面硬化处理后,进行刮削或齿面珩齿,装配后进行研磨跑合;速度较高的中等载荷齿轮或中等速度的重载齿轮,如船用齿轮、提升机齿轮、轧机齿轮等。

以上内容摘自《齿轮传动设计手册》化学工业出版社

兆威机电通过在齿轮及齿轮箱领域十二年的专业设计、开发、生产,通过行业的对比及大量的实验测试数据设计开发

出微型减速电机,直流行星减速电机,齿轮箱电机,齿轮箱马达。

轴的精度等级一览表

轴的精度等级一览表轴承的精度等级标准为,0级、6X级、6级、5级、4级、2级六个等级。

轴承精度从0级起依次提高,对于一般用途来说0级已经足够满足需求,但在用于一些要求高精度条件或场合时,需要5级或更高的精度。

精度等级虽然是以ISO标准为基准制定的,但那仅限于国内。

相对于国外,各国的对产品的叫法和衡量标准是不一样的。

轴承的公差等级主要根据轴对支撑的旋转精度要求来确定的。

0级:在旋转精度大于10um的一般轴承系中,应用十分广泛。

如普通机床的变速机构、进给机构、汽车、拖拉机的变速机构,普通电机、水泵及农业机械等一般通用机械的旋转机构中。

4、2级:在旋转精度小于5um或转速很高的超精密仪器中,例如精密坐标镗床,精密磨床的齿轮系统,精密仪器、仪表以及高速摄像机的等精密系统。

6、5级:在旋转精度在5-10um或转速较高的精密轴承系中,如普通车床所用轴承(前支撑用5级,后支撑用6级)较精密的仪器、仪表以及精密仪器、仪表,和精密的旋转机构。

精度标准说明各国的制定的标准都是依据ISO标准制定,一般都是和ISO一致,个别严格于ISO标准。

精度分为尺寸精度和旋转精度。

分为0级、6X级、6级、5级、4级、2级。

国轴承以前旧代号标准是G级(0级)、E级(6级)、D级(5级)、C级(4级)、B级(2级)。

现行代号一般采用德国DIN标准。

PO级(0级)、P6级(6级)、P5级(5级)、P4级(4级)、P2级(2级)。

一般标准等级PO级,反应在轴承型号上是省略的,只有P6级或P6级以上的,等级代号才出现在轴承型号当中.例如:6205和6205/P5,其中6205的精度等级是PO级,只不过是省略了。

这就给人们造成了,PO级是非精度等级轴承的印象。

另外,各种精度的轴承除了区别在加工工艺上,也区别在价值上。

例如:国内轴承的价值,P6级精度的轴承是PO级的1.5倍,P5精度的轴承是PO的2倍,P4精度的是P5精度的2.5倍。

一个好的轴承最重要的就是用在适合的地方,轴承适合的地方,就要有精度等级来划分。

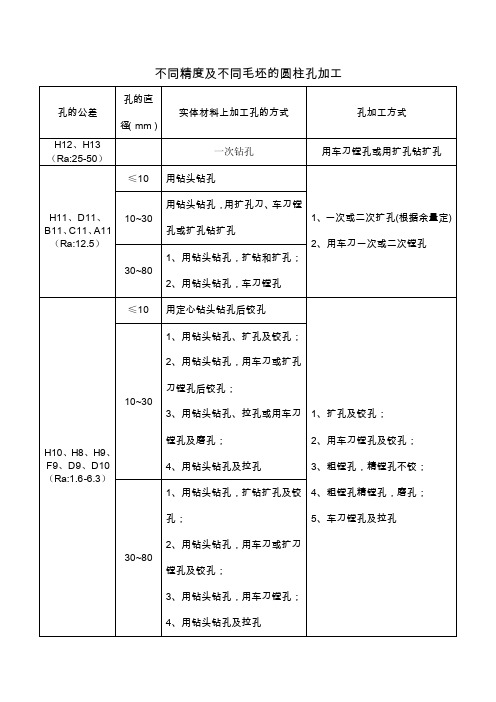

钻孔工艺精度标准

不同精度及不同毛坯的圆柱孔加工例:孔Φ25(0,+0.033),孔公差H8,麻花钻至孔Φ24.8,铰孔至Φ25(0,+0.033)孔Φ35(0,+0.062),孔公差H7,麻花钻Φ34.8,铰孔至Φ35(0,+0.062)Φ8(0,+0.018),孔公差约H7-H8,中心钻定位,麻花钻至Φ6,粗镗至Φ7.5,精镗至Φ8(0,+0.018)1、钻削直径较大的孔(大于30mm)时,不宜用大钻头一次钻出,最好分多次钻削,即先用直径较小的钻头钻孔,再用较大直径钻头扩到所要求的尺寸。

基孔制选作基准的孔称为基准孔,基准孔代号H(下偏差值0,上偏差值正值)基轴制选作基准的轴称为基准轴,基准轴代号h(上偏差值0,下偏差值负数)外圆面加工1.粗车:主要作为外圆的预加工,除淬硬钢以外,各种零件的加工都适用。

当零件的外圆要求精度低、表面粗糙度较大时,只粗车即可。

2.粗车-半精车:用于各类零件上不重要的表面或非配合表面。

3.粗车-半精车-精车:精度更高4.粗车-半精车-磨削:用于加工精度稍高、粗糙度值较小、且淬硬的钢件外圆面,也可广泛地用于加工未淬硬的钢件或铸铁件。

平面加工方法未注公差等级GB/T1804-2000公差等级约IT10-IT14之间下面是赠送的励志的100句经典话,需要的朋友可以学习下,不需要的朋友可以下载后编辑删除!!谢谢!!【励志的话】平凡却无私的人啊千万不要抱怨命运的不公。

也许,命运只是用另一种方式偏爱着你那是因为善良的她想让你尽快长大感知人间悲喜,聆听世间哀乐。

虽然有时跌倒,有时失败但请记住跌倒不是失败,失败不是否定。

平凡却无私的人啊千万不要抱怨命运的不公也许,命运只是用透明的方式倾向与你那是因为,慈爱的她想让你尽早成熟看尽人间繁华,尝便世间甘苦。

虽然有时哭泣,有时逃避但请记住哭泣不是永久逃避不是永恒平凡却无私的人啊千万不要抱怨命运的不公也许,命运只是施舍于被它偏爱的人那是因为严厉的她不想让你溺爱长大,感受人们欢呼,享受世界鼓舞虽然有时悲愤,有时无助。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

精度等级4级精度加工工艺

精度等级4级精度加工工艺是一种高精度的加工工艺,能够实现

高精度的加工要求。

它适用于需要高精度的零件加工,例如航空航天、汽车制造、精密仪器等领域。

精度等级4级精度加工工艺主要包括以下几个方面的内容。

首先,该工艺要求设备和工具的精度达到较高水平。

在精度等级4级加工中,精密设备和高精度的工具是不可或缺的。

这些设备和工具

需要经过严格的校准和调试,确保其精度达到要求。

比如使用经过精

确度校验的数控车床、数控铣床、高精度量具等。

其次,精度等级4级加工工艺要求材料的选材和处理达到一定的

标准。

材料的选择和处理对产品的精度有着很大的影响。

在选择材料

方面,需要考虑材料的物理和化学性质,以及其加工性能。

在处理方面,需要使用一些特殊的工艺,例如热处理、表面处理等,以提高材

料的机械性能。

再次,精度等级4级加工工艺要求加工过程中各项参数的控制严格。

加工过程中各项参数的控制是保证产品精度的关键。

例如,在数

控加工过程中,需要控制切削速度、进给速度、切削深度等参数,以

确保加工出的零件精度达到要求。

同时,要加强对加工过程中的温度、润滑液、冷却液等环境因素的控制,以防止产生热变形和振动等不利

因素。

最后,精度等级4级加工工艺还要求产品的质量检测和控制。

只

有对产品进行严格的质量检测和控制,才能确保产品的精度达到要求。

常用的检测方法有三坐标测量、光学测量、金相分析等。

在质量控制

方面,需要制定完善的检测标准和流程,建立良好的质量管理体系,

以确保产品的质量。

总之,精度等级4级精度加工工艺是一种高精度的加工工艺,它

能够满足需要高精度的零件加工的要求。

通过提高设备和工具的精度、合理选择和处理材料、严格控制加工参数和质量检测,可以保证产品

的精度达到要求。

精度等级4级加工工艺在航空航天、汽车制造、精

密仪器等领域有着广泛的应用。