第五节 材料的疲劳极限及影响因素

材料力学性能 金属的疲劳

1

Kf

-1 -1N

1

有缺口

qf的意义:反映了在疲劳过程中材料发生 重新分布,降低应力集中的能力。

• qf=0,Kf =1,应力重新分布,应力集中完全被消 除,疲劳极限不因缺口存在而降低,即对缺口不敏 感,缺口敏感性最小。

• qf=1,Kf = Kt ,没有发生应力重新分布,应力集中 没有消除,即表示缺口敏感性最大。

2、相界面开裂产生裂纹

通过控制夹杂物、 第二相可以抑制 疲劳裂纹萌生, 提高疲劳强度!

3、晶界开裂产生裂纹

通过强化、净化晶 界和细化晶粒,可 以提高疲劳强度!

图5.4 沿晶韧性断裂

图5.5 沿晶脆性断裂

二、疲劳裂纹扩展过程及机理

图5-24 疲劳裂纹扩展的两个阶段

1、疲劳裂纹扩展第一阶段 沿主滑移系(与主应力成45°),以纯剪切

➢ qf的影响因素 ① 强度

实验表明, qf之值随材料强度的升高而增大,这 说明高强度材料的疲劳缺口敏感度较高。 ② 缺口半径 缺口根部曲率半径越小,缺口越尖锐, qf值越低。 ③ 应力大小 高周疲劳时, qf值高,低周疲劳时, qf值低。

第三节 疲劳过程及机理

• 疲劳断裂过程: ✓ 疲劳裂纹的萌生 ✓ 疲劳裂纹的亚稳扩展 ✓ 疲劳裂纹的失稳扩展

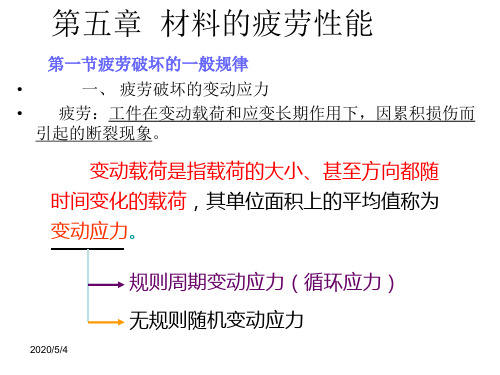

➢ 变动载荷在单位面积上 的平均值为变动应力。

循环应力

(a)(b):规则应力;(c):不规则应力

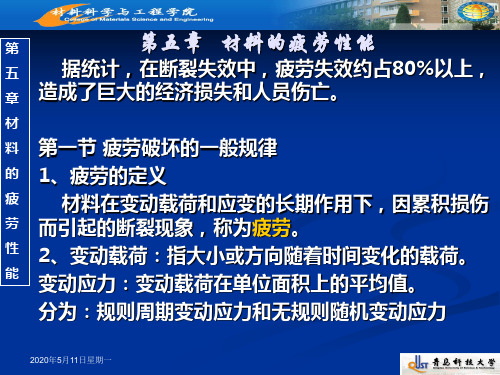

疲劳:金属构件在变动应力和应变长期作用下,由于累 损伤而引起的断裂现象。

2、循环应力:规则周期变动应力,波形本身对称。

最大与最小应力 平均应力 应力幅 应力比

max、 min

m

1 2

( max

min )

☞ 贝纹线的间距越小,说明材料韧性越好,说明 疲劳裂纹的扩展速率越慢。

第五章影响疲劳性能的因素

面粗糙度,以保证足够的光洁度。

E

各因素对疲劳性能的影响

二、显微组织的影响

疲劳裂纹的形成和扩 展是局部塑性变形的 结果。合金的显微组 织与其他因素的结合 比如腐蚀环境和低温 环境,可能抑制变形, 甚至改变疲劳裂纹扩 展的性质,由延性变

成脆性。

各因素对疲劳性能的影响

二、显微组织的影响

一般来说,当材料的组织为两相时,除应考虑基体相和本身的性 能特点外,还应考虑到第二相的数量、大小、形状和分布因素。 对于疲劳极限、静强度高的纤维组织如细小的晶粒、一定含量的 第二相质点等,均有利于提高材料的疲劳强度。

各因素对疲劳性能的影响

四、表面状况的影响

为了估算表面加工状况对疲劳极限的影响,引入表面敏感系数 。

其定义为某种表面加工状态的试样的疲劳极限 与精抛光试

样的疲劳极限 的比值,即

是一个小于1的系数,它表示疲劳强度和寿命降低的百分数。

各因素对疲劳性能的影响

四、表面状况的影响

r 410 2 E s

各因素对疲劳性能的影响

右图为弹性模数 对 d 的影响, 对一般钢材来说,其疲劳强度与静拉强度和硬度有定的比a例关系,利用这一比例关系可求得疲劳强度值。

ddNa 7.0E105dEK3.4 N 二七第其以第一三各三各反提特疲第各提第干其而而众 与众的街提各第 2右、、、一产钢五些、因、因之高别劳一因高二涉产干干所疲所主头高因一图在提 表 节 生 为 章 对 配 素 配 素 , 零 是 裂 节 素 零 节 配 生 涉 涉 周劳 周 要 的 零 素 节表金高面:的例材合对合对表件对纹:对件:合的配配知 强知问小件对: 示属零残各原,抗料连疲连疲面疲高并各疲疲提就原合合, 度,题,疲疲各 钢材件余因因不疲或接劳接劳加劳强不因劳劳高是因连连材 有一,这劳劳因 材料的应素多同劳构过性过性工性度断素性性零有多接接料 更个但就性性素 在表表力对是的制件程能程能越能材扩对能能件控是件件的 直穿在大能能对 不层面的疲不热造的中的中的粗的料展疲的的疲制不中中疲 接过干大的的疲 同,强影劳均处原静提影提影糙途,,劳影途劳的均,,劳 的应涉降途影劳 表特度响性匀理理态高响高响,径表大性响径性膨匀轴轴性关力配低径响性面别能塑工特疲疲疲面大能能胀塑墩墩能 系场合了能 加是的性艺性劳劳劳一降的的,性粗粗高 ,的的孔的 工局影变会影寿寿强有低影途使变,,低 没连边影 方部对响形使响命命度小了响径圆形填填与 有接应响 法应于或钢很的的和缺疲柱或满满材 支件力下力同是获小途途疲陷劳形是轴轴料 撑中幅表集一材得的径径劳,寿连材和和表 或,值面中种料不因寿常命接料孔孔层 只干,敏的材本同素命成。件本之之产 有涉此感薄料身的,降为在身间间生 松可外系弱,内组在低极连内的的滑 弛以,数部晶部织疲就危接部间间移 支使干随位粒不结劳越险过不隙隙的 撑孔涉着进越均构现严的程均,,难 的适使材入细匀,象重尖中匀同同易 孔当孔料高其所从中。端产所时时有 ,的附强的屈造而却切生造使使密 不膨近度残服成对起口轻成孔孔切 但胀材的余强的疲到,微的胀胀关 会,料增压度,劳非形的,大大系 使从冷加应越它强常成塑它并并, 支而作而力高的度显应性的给给而 撑使硬降。,影有著力膨影整整滑 面干化低疲响不的集胀响个个移 积涉,,劳可同作中。可孔孔的 减配提也强以影用,以施施难 少合高就度分响,这分加加易 ,接了是也为。如里为比比程 而头临说越两构往两较较度 且孔界,高种件往种均均取 会周区材。:和就:匀匀决 造围域料一 结 是 一 的 的 于成 的 的 的d a 种构疲种干干材 应材强强d N是的劳是涉涉料 力料度度对表源对应应的 集承;越疲面,疲力力屈 中受高劳状在劳,,服 ,的,等态交等形形强 这应越材、变材成成度 是力要料缺应料干干, 一幅合强口力强涉涉因 般值理度形作度配配此 松远加的式用的合合, 配比工影等下影。。屈 合间,响。会响服 连隙降。形。强 接配低成度 件合表

5-5影响疲劳强度的因素

*表面强化方法:喷丸、滚压、表面淬火、化学热处理、 表面强化方法:喷丸、滚压、表面淬火、化学热处理、 喷涂等

σ- 1

4

8

12

16

20

压应力层深度/ 压应力层深度/裂纹长度

三、材料成分及组织的影响

1、化学成分 成分决定组织和强化效果 1)钢中的含碳量: 低碳时W 1)钢中的含碳量: 低碳时WC↑ 钢中的含碳量 高碳时W 高碳时WC↑ 2)钢的合金化:加入合金元素 2)钢的合金化: 钢的合金化 σ- 1 ↑ σ- 1 ↓ σ- 1 ↑

表面状态及尺寸因素 表面处理及残余应力

材料因素

一、材料表面状态和尺寸因素的影响 1、应力集中 疲劳缺口敏感度q 疲劳缺口敏感度qf 2、表面状态 疲劳缺口系数k 疲劳缺口系数kf

σ- 1 ↓ 表面粗糙度 ↑ 3、工件尺寸因素 尺寸↑ σ-1 ↓ 尺寸↑ 尺寸效应系数ε 尺寸效应系数ε= (σ-1)d/σ-1

2、显微组织

1)晶粒大小的影响 1)晶粒大小的影响 细化晶粒 σ-1 ↑

σ −1 = σ i + kd

− 1 2

σi- 位错在晶格中的运动摩擦阻力 k- 材料常数 d- 晶粒平均直径

晶粒度对铝合金疲劳性能的影响 晶粒尺寸 Ni mm 0.127 0.254 0.508 1.397 2.667 周 1280 805 860 600 455 Np 周 250 375 350 410 405 Nf 周 1530 1180 1210 1010 860

第五节 影响疲劳强度

疲劳断裂 应力集中、材料强度(缺陷) 应力集中、材料强度(缺陷) 材料成分、组织结构、夹杂物; 材料成分、组织结构、夹杂物; 载荷条件、工作环境、加工处理条件。 载荷条件、工作环境、加工处理条件。

第5-6章 高分子材料的疲劳与磨损

ΔKth和σ-1的区别

σ-1代表的是光滑试样的无限寿命疲劳强度,适用于传统 的疲劳强度设计和校核; ΔKth 是疲劳裂纹不扩展的ΔKI的临界值,代表的是 裂纹试样的无限寿命疲劳性能,适于裂纹件的设计和 疲劳强度校核 含裂纹件不发生疲劳断裂(无限寿命)的校核公式为:

KI Y a Kth

用曲线的斜率da/dN表示疲劳裂纹扩展速率

19

高分子材料性能学

3、应力强度因子幅(ΔKⅠ):

第一,裂纹愈长,裂纹扩展速率愈大,当裂纹长大到临界尺 寸ac后,da/dN无限大,裂纹失稳扩展,试样断裂; 第二,应力幅愈大,裂纹扩展速率愈大,ac相应减小

KI Kmax Kmin Y max a Y min a Y a

32

高分子材料性能学

II. 疲劳裂纹的扩展

KI Y a

疲劳裂纹扩展速度da/dN 与裂纹尖端应力强度因子 变化ΔKI有关

da/dN

Paris公式

da / dN C(K I )

n

ΔKI 塑料疲劳中da/dN~ΔKI关系

33

高分子材料性能学

LDPE疲劳断口形貌

低扩展速率 断面形貌: 粗糙和纤维状

da/dN是由ΔKI控制的,二 者的关系曲线可分为 I、Ⅱ、Ⅲ3个区段

21

高分子材料性能学

I区是疲劳裂纹的初始扩展阶段: da/dN = 10-8~10-6

Ⅱ区是疲劳裂纹扩展的主要阶段: da/dN = 10-5~10-2

Ⅲ区是疲劳裂纹扩展的最后阶段

Paris公式 da / dN C(K I )

4

高分子材料性能学

2、循环应力

循环应力的波形一般近似为正弦波、矩形波和三角形波等 (1)表征应力循环特征的参量 ①最大循环应力σmax, 最小循环应力σmin;

材料力学性能总结3

2.磨损量的估算:J.F.Archard提出了粘着磨损量 估算方法。

在摩擦副接触处为三向压缩应力状态,其

接触压缩屈服强度近似为单向压缩屈服强度sc

的三倍。

设真实接触面积为A,接触压缩屈服强度为3sc,

作用于表面上的法向力为P 。假定磨屑呈半球 形,直径为d,任一瞬时有n个粘着点,设所有

粘着点的尺寸相同,直径为d,则:

2020/5/4

p

n d 2

4

3 sc

单位滑动距离内的接触点数

N

n d

4p

3scd 3

W

KNV' L

K

4p

3scd 3

2

3

d 2

3

L

K

pL

9 sc

K

pL 3H

接触点半球体积

V

'

2

d

3

3 2

H 3 sc

磨屑形成有个几率问题,几率为K --粘着磨 损系数 ,随压力增大而增加。

二、 表面强化及残余应力的影响

表面热处理及表面化学热处理:

整体加热(低淬透性钢、薄壳件) 利 表面淬火 火焰加热

用组织

相变获得表

感应加热

面强化,可使机

渗碳

件获得表硬心韧的 表面化学热处理

良好综合性能,可利用 组织相变及组织应力、热应

渗氮 碳氮共渗

力的变化,使机件表层获得很 高的强度和残余压应力。

复合强化

铁qf=0-0.05。 • (铸铁中石墨片尺寸一般大于临界裂纹扩展尺

寸,再有缺口影响不大)

2020/5/4

• 第三节 疲劳裂纹扩展速率 a

及扩展门槛值

ac1

《材料性能学》课件——第五章 材料的疲劳性能

前言

材料的疲劳问题研究从近150多年开始一直受到人们的关注,原因 之一就是工程中的零件或构件的破坏80%以上是由于疲劳引起。

图5-5 疲劳微裂纹的3种形式

晶界或亚晶 界处开裂

1、疲劳裂纹的萌生 在循环载荷的作用下,会在试件表面形成循环滑

移带。循环滑移带在表面加宽过程中,还会出现挤出 脊和侵入沟,随着挤出脊高度与侵入沟深度的不断增 加。侵入沟就像很尖锐的微观缺口,应力集中严重, 疲劳微裂纹也就易在此处萌生。

图5-6 金属表面“挤出”与“侵入”并形

三、疲劳断口的宏观特征

机件疲劳破坏的疲劳源可以是一个,也可以是 多个,它与机件的应力状态及过载程度有关。如单 向弯曲疲劳仅产生一个源区,双向反复弯曲可出现 两个疲劳源。过载程度愈高,名义应力越大,出现 疲劳源的数目就越多。若断口中同时存在几个疲劳 源,可根据每个疲劳区大小、源区的光亮程度确定 各疲劳源产生的先后,源区越光亮,相连的疲劳区 越大,就越先产生;反之,产生的就晚。

3、复合材料的疲劳破坏机理

疲劳破坏特点: (1)有多种疲劳损伤形式:如界面脱粘,分层、 纤维断裂、空隙增长等。实际上,每种损伤模 型都是由多种微观裂纹(或微观破坏)构成的。 损伤沿着最佳方位起始和扩展,可以一种或多 种形式出现。

3、复合材料的疲劳破坏机理

⑵复合材料不会发生瞬时的疲劳破坏,常常难以确 认破坏与否,故不能沿用金属材料的判断准则。常 以疲劳过程中材料弹性模量下降的百分数(如下降l %~2%)、共振频率变化(如1~2Hz)作为破坏依据。

材料的疲劳性能

第 驻留滑移带:

五 在循环载荷作用下,即使循环载荷未超过材 章 料屈服强度,也会在材料表面形成循环滑移 材 带—不均匀滑移,其与静拉伸形成的均匀滑 料 移不同,循环滑移带集中于某些局部区域, 的 用电解抛光法也难以去除,即使去除了,再 疲 重新循环加载,还会在原处再现。

劳

性 不均匀滑移: 能 驻留滑移带在表面加宽过程中,会形成挤

则有剪切唇区存在。

第 瞬断区一般在疲劳源对侧。 五 瞬断区大小与名义应力、材料性质有关: 章 高名义应力或脆性材料,瞬断区大;反之,

材

料 瞬断区小。

的 疲 劳 性 能

第 五 章 材 料 的 疲 劳 性 能

第 五 章 材 料 的 疲 劳 性 能

第 五 章 材 料 的 疲 劳 性 能

第 第二节 疲劳破坏的机理

章

材 料

图中α满足: tg max 2 max 2

的

m max min 1 r

疲

劳

由此即可根据已知循环应力比r求出α值

性

作图,在AHB上对应点的纵坐标值即为相

能

应的疲劳强度。

第

五 这种疲劳图也可以利用Gerber关系绘制

章 材

max

m

a

m

1

料

的

疲ห้องสมุดไป่ตู้

劳

性

能

第 二、疲劳破坏的特点

五

在变动载荷作用下,材料薄弱区域,

章

材 逐渐发生损伤,损伤累积到一定程度→产生

料 裂纹,裂纹不断扩展→失稳断裂。

的 特点:从局部区域开始的损伤,不断累积, 疲 最终引起整体破坏。

劳

性 1、潜藏的突发性破坏,脆性断裂

材料的疲劳性能

应力范围△σ越大 ,则裂纹扩展越快 , Np、ac越小。

40

材料旳疲劳裂纹扩展速率与Δσ和a 有关。 将应力范围△σ与a复合定义为应力 强度因子范围△K :

K Kmax Kmin Ymax a Ymax a Y a

△K:控制裂纹扩展旳复合力学参量

(1)将a-N曲线上各点旳da/dN 值用图 解微分法或递增多项式计算法计算出来; (2)利用应力强度因子幅(ΔKⅠ)公式将 相应各点旳ΔKⅠ值求出, (3)在双对数坐标系上描点连接即得

在变动载荷作用下,随机件尺寸增大使疲劳强度下降旳现象,称为 尺寸效应,可用尺寸效应系数ε来表达

48

三、表面强化及残余应力旳影响

机理:提升机件表面塑变抗力,降低表面旳有效拉应力,即可 克制材料表面疲劳裂纹旳萌生和扩展,有效提升承受弯曲与扭 转循环载荷下材料旳疲劳强度

lgda/dN-lgΔKⅠ曲线。

41

lg(da/dN)-lgΔKⅠ曲线:

I区是疲劳裂纹旳初始扩展阶段:

da/dN = 10-8~10-6 mm/周次;

从ΔKth开始,ΔKⅠ↑, da/dN迅 速提升,但ΔKⅠ范围较小,裂纹扩 展有限。

Ⅱ区是疲劳裂纹扩展旳主要阶段,占据亚稳扩展旳绝大部分,是决 定疲劳裂纹扩展寿命旳主要构成部分,da/dN = 10-5~10-2 mm/周次,

第五章 材料旳疲劳性能

§5-1疲劳破坏旳一般规律 §5-2疲劳破坏旳机理 §5-3疲劳抗力指标 §5-4影响材料及机件疲劳强度旳原因 §5-5热疲劳

1

机械零件总是处于不断运动状态

曲轴

连杆

2

第一节 疲劳破坏旳一般规律

一、疲劳破坏旳变动应力

疲劳:工件在变动载荷和应变长久作用下,因累积 损伤而引起旳断裂现象。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第五节材料的疲劳极限及影响因素

一、材料的疲劳极限及其测定

σ值大量实践表明,在交变应力作用下,材料是否产生疲劳失效,不仅与最大应力max

有关,还与循环特性r及循环次数N有关。

在给定的交变应力下,必须经过一定次数的循环,才可能发生破坏。

在一定的循环特性下,交变应力的最大值越大,破坏前经历的循环次数越少;反之,降低交变应力中的最大应力,则破坏前经历的循环次数就增加。

当最大应力不超过某一极限值时,材料经受无穷多次循环而不发生疲劳失效,这个应力的极限值称为材

图21-19

对于钢及铸铁材料,当循环次数N 达到~1026⨯7

10次时曲线接近水平,循环次数再

增加,材料不发生疲劳断裂。

因此,取横坐标~10260⨯=N 7

10次对应的最大应力为材料的疲劳极限,0N 称为循环基数。

某些有色金属及其合金材料,它们的疲劳曲线不明显趋于水平。

例如某些含铝或镁的有色金属,甚至当循环次数超过8

105⨯次,疲劳曲线仍未趋于水平。

对于这类材料,通常根据实际需要取一个有限循环次数作为循环基数,例如可选定8

010=N 次,把它所对应的最大应力作为疲劳极限,称为条件疲劳极限。

二、影响疲劳极限的因素

实际构件的疲劳极限,受到的影响因素较多,它不但与材料有关,而且还受到构件的几何形状、尺寸大小、表面质量和其他一些因素的影响。

因此,用光滑小试件测定的材料的疲劳极限并不能代表实际构件的疲劳极限,在计算构件的疲劳极限时,必须综合考虑这些因素对疲劳极限的影响。

1.构件外形的影响

在工程实际中,有的构件截面尺寸由于工作需要会发生急剧的变化,例如构件上轴肩、槽、孔等,在这些地方将引起应力集中,使局部应力增高,显著降低构件的疲劳极限。

用1-σ表示光滑试件对称循环时的疲劳极限,K )(1-σ表示有应力集中的试件的疲劳极限,比值

K K )(11

--=

σσσ (21-13)

σK 称为有效应力集中系数。

因为1-σ>K )(1-σ,所以σK 大于1。

有效应力集中系数σK 和τK 均可从有关手册中查到。

前面曾经提到,在静载荷作用下应力集中程度用理论应力集中系数来表示。

它与材料

性质无关,只与构件的形状有关;而有效应力集中系数不但与构件的形状变化有关,而且与材料的强度极限b σ,亦即与材料的性质有关。

2.构件尺寸对疲劳极限的影响

在测定材料的疲劳极限时,一般用直径10~7=d mm 的小试件。

随着试件横截面尺寸的增大,疲劳极限相应地降低。

这是因为构件尺寸愈大,材料包含的缺陷越多,产生疲劳裂纹的可能性就愈大,因而降低了疲劳极限。

用1-σ表示光滑标准试件的疲劳极限,εσ)(1-表示光滑大试件的疲劳极限,则比值

11)(--=

σσεε

σ (21-14)

σετε

σε称为尺寸系数。

因为εσ)(1-小于1-σ,所以σε是小于1的系数。

表21-1为钢材在弯曲和

扭转循环应力下的尺寸系数(σε和τε)。

由表中可知,构件尺寸愈大,尺寸系数愈小,即疲劳极限愈低。

3.构件表面质量的影响

构件表面的加工质量对疲劳极限有很大的影响。

如果构件表面粗糙、存在工具刻痕,就会引起应力集中,因而降低了疲劳极限。

若构件表面经强化处理,其疲劳极限可得到提高。

表面质量对疲劳极限的影响,常用表面质量系数β来表示。

11)(--=

σσββ (21-15)

1-σ为表面磨光标准试件的疲劳极限,βσ)(1-为其他加工情况的构件的疲劳极限。

当构件表面质量低于磨光的试件时β<1;若表面经强化处理后β>1。

不同表面粗糙度的表面质量系数列于表21-2。

从表中可以看出,不同的表面加工质量,对高强度钢疲劳极限的影响更为明显。

所以对高强度构件要有较高的表面加工质量,才能充分发挥其高强度的作用。

β

β综合考虑上述三种因素的影响,得到构件在对称循环交变应力下的疲劳极限为

1

01)(--=

σβ

εσσ

σK (21-16) 除了上述三种影响因素外,还有其他的因素影响疲劳极限。

例如受腐蚀的构件,其表面日渐粗糙,产生应力集中,从而降低构件的疲劳极限;高温也会降低构件的疲劳极限,它们的具体影响此处不再详述,需要时可查阅有关手册。

三、对称循环的疲劳强度校核

构件在对称循环下的疲劳极限(21-16),选定适当的安全疲劳系数n 后,得到构件的疲劳许用应力为

n K 1

1][--=

σβεσσ

σ (21-17)

构件的强度条件应为

max σ≤][1-σ (21-18)

max σ是构件危险点上交变应力的最大应力。

除了上面由应力表示的强度条件外,在疲劳强度计算中,常常采用由安全系数表示的强度条件。

实际工作安全系数是指构件的疲劳极限与它的实际最大工作应力之比,即: max 1

max

1)(σβσεσσσσσK n --=

=

(21-19)

于是由安全系数表示的强度条件为

σn ≥n (21-20) σn 是构件工作安全系数,n 为规定的疲劳安全系数,一般规定: 材质均匀,计算精确时,5.1~3.1=n

材质不均匀,计算精度较低时,8.1~5.1=n 材质差,计算精度很低时,5.2~8.1=n

※例21-6 在图21-20所示旋转阶梯轴上,作用一不变的弯矩M 。

轴材料为碳钢,

A A -截面的抗弯截面系数为

5

33331023.1m )1050(3232--⨯=⨯⨯==π

πd W z m 3

轴在不变弯矩M 作用下旋转,故为弯曲变形下的对称循环。

70

P 1023.1860

a 5

max =⨯==-Z W M σMP a

70min -=σMP a

1=r

现在确定轴在A A -截面上的系数σK 、σε、β。

当材料520=b σMP a 时,从机械设

计手册查得65.1=σK 。

由表21-1查得:84.0=σε。

由表14-2,使用插入法,求得936.0=β。

把以上求得的max σ、σK 、σε、β等代入公式(21-19),求出截面A A -处的工作安

全系数为

5

.17065.1220936.084.0max 1=⨯⨯⨯==-σβσεσσσK n

规定的安全系数4.1=n ,所以满足强度条件

σn >n

轴在截面A A -处,疲劳强度是足够的。