磨料水射流讲义加工技术

前混合磨料水射流喷丸强化技术

前混合磨料水射流喷丸强化技术摘要:近年来,前混磨料射流得到了发展。

前混磨料射流是将磨料和水在高压水管路中均匀混合成磨料浆水,然后由磨料喷嘴喷出形成磨料射流,其速度比水射流高75%左右。

因此,预混磨料射流中的磨料动能高,从而达到高效、优质、无污染的喷丸效果。

关键词:喷丸强化技术。

水射流。

供料方式。

针对前混合磨料水射流喷丸强化技术的工作原理及其供料系统,比较出前混合磨料水射流与后混合磨料水射流喷丸技术之间的差异,从而确定了采用该技术的优越性。

一、前混合水射流强化技术的特点传统的喷丸强化工艺因其具有提高金属零构件抗疲劳断裂和抗应力腐蚀断裂能力而得到了广泛的应用,但是还存在以下不足:(1)由于零构件的凹槽部位和粒不能有效撞击,易产生喷丸死角,造成无法实施强化或喷丸强度不足;(2)喷丸强化表面粗糙度达不到要求;(3)气动高强度喷丸效率低,不能达到节省能源的目的;(4)不能达到环保的要求。

与传统喷丸强化工艺相比,高压水射流喷丸强化技术具有以下特点:1)能对存在狭窄部位、深凹槽部位的零件表面以及复杂结构零构件、微小零件表面等进行无死角喷丸强化;2)通过调整射流压力能对不同硬度的材料进行大面积喷丸强化,具有广谱性,尤其适用于超高硬度、超脆材料零构件的表面喷丸改性;3)喷丸表面粗糙度值变化很小,可减少应力集中现象,提高强化增益效果;4)对喷丸装置抗压性要求较低,有利于降低生产和维护成本;5)喷丸表面温度变化较小,不会改变材料的物理性质和化学性质;6)喷头体积小,移动方便,易于实现光控、数控及机械手控制,提高喷丸强化质量;7)整套工装体积不大,可以装在机动车上进行远距离操作和外场作业;8)强化过程中不会产生有害气体及粉尘,有利于环境保护和操作者的健康绿色喷丸强化。

二、前混合水射流强化机理前混合磨料水射流喷丸强化技术是将混合磨料技术引入到喷丸领域,以实现优质、高效、节能、安全、环保的湿式绿色喷丸强化新工艺。

高压水射流喷丸强化机理就是将携带巨大能量的高压水射流以某种特定的方式高速喷射到金属零构件表面上,使零构件表层材料在再结晶温度下产生塑性形变(冷作硬化层),呈现理想的组织结构(组织强化)和残余应力分布(应力强化),从而达到提高零构件周期疲劳强度的目的。

磨料水射流抛光技术及其发展

邵飞等 磨料水射流抛光技术及其发展磨料水射流抛光技术及其发展邵飞,刘洪军,马颖(兰州理工大学有色金属新材料重点实验室,甘肃兰州730050) [摘 要] 磨料水射流抛光技术是应用于表面抛光加工的新技术。

利用含有细小磨料粒子的抛光液在高压作用下,与工件表面发生冲击、冲蚀而微去除材料,以达到抛光目的。

论述了磨料水射流抛光技术的基本原理和特点,以及影响抛光效果的主要工艺参数,并对其发展趋势进行了展望。

[关键词] 磨料水射流;表面抛光;磨料;工艺参数[中图分类号]TG175;TP69 [文献标识码]A [文章编号]1001-3660(2007)03-0064-03Polish i n g Techn i ques and D evelop m en t of Abra si ve W a ter JetSHAO F ei,L I U H ong 2jun,M A Ying(Key lab .of Advanced Non 2ferr ousMaterials,Lanzhou University of Science and Technol ogy,Lanzhou 730050,China )[Abstract] Polishing technique of abrasive water jet (AWJ )is an advance p r ocess which can be app lied t o sur 2face polishing .It makes use of high p ressure liquid which has tiny abrasive t o for m an effect of i m pact and er osi on on work 2p iece for polishing pur pose .The postulate and s pecialty of AWJ were summarized .The mostly technique para meters were illum inated .The tenydency of AWJ was vie wed .[Key words] Abrasive water jet;Surface polishing;Abrasive;Pr ogress para meter0 引 言[收稿日期]2006-11-31[作者简介]邵飞(1976-),男,江苏宜兴人,在读硕士,主要从事S LA 原型表面处理的相关技术研究。

水射流加工技术

一、基础介绍高压水射流技术是近几十年来发展起来的一门新技术,其应用日趋广泛。

从原理上讲,它与我国煤矿中使用已久的水力采煤技术基本相同,都是把具有一定压力的水通过直径较小的喷嘴形成射流,将这股水射流作为工具进行切割、破碎和清洗物料。

所不同的只是高压水射流的水压更高、喷嘴直径更细而已。

水力采煤中使用的水压通常为5~15MPa,水枪出口直径为15~30mm;而高压水射的水压一般为30MPa以上,有的高达数百兆帕,喷嘴直径则在2mm以下,最小的可达0.1mm。

因此,高压水射流可以在很小的区域内集中极大的能量,例如1000MPa 的高压水射流的能量束密度可以与激光束相匹敌[1]。

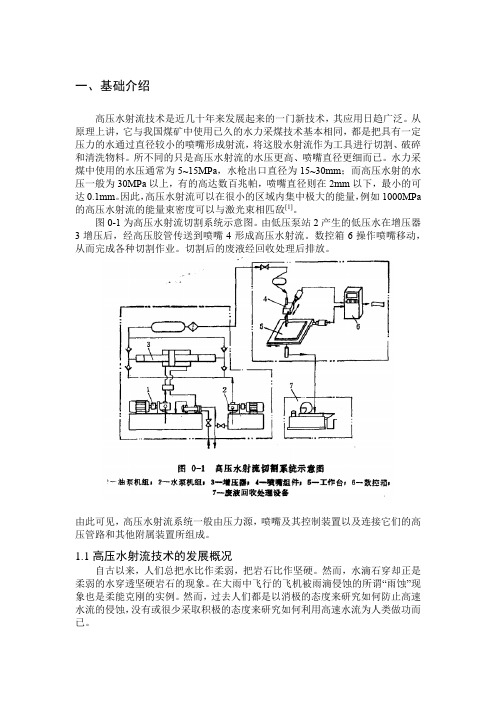

图0-1为高压水射流切割系统示意图。

由低压泵站2产生的低压水在增压器3增压后,经高压胶管传送到喷嘴4形成高压水射流。

数控箱6操作喷嘴移动,从而完成各种切割作业。

切割后的废液经回收处理后排放。

由此可见,高压水射流系统一般由压力源,喷嘴及其控制装置以及连接它们的高压管路和其他附属装置所组成。

1.1高压水射流技术的发展概况自古以来,人们总把水比作柔弱,把岩石比作坚硬。

然而,水滴石穿却正是柔弱的水穿透坚硬岩石的现象。

在大雨中飞行的飞机被雨滴侵蚀的所谓“雨蚀”现象也是柔能克刚的实例。

然而,过去人们都是以消极的态度来研究如何防止高速水流的侵蚀,没有或很少采取积极的态度来研究如何利用高速水流为人类做功而已。

19世纪中叶,在北美洲第一次使用了高压水射流开采非固结的矿床。

在20世纪50年代,苏联和中国的水力采煤就是利用水射流的冲击和输送作用。

随着水力采煤技术的推广,人们开始对高压水射流技术产生了浓厚的兴趣,同时也认识到,提高水的压力适当减小喷嘴直径可以显著地提高水射流的落煤效果。

于是人们便开始研制较高压力的压力源(高压泵和增压器)及高压脉冲射流(俗称水炮)。

进入20世纪60年代大批高压柱塞泵和增压器的问世,大大推动了高压水射流的研究工作。

当时,部分学者片面认为好像高压水射流的压力越高越好。

高压水射流及磨料射流切割技术介绍ppt下载

④切割面上受力小,即使切割薄板成型材,切口也不会 被破坏;

二、磨料射流基本理论

⑤切缝窄,被切割材料损耗小,切面光滑,无毛边(切 割速度太快会产生少量毛刺);

⑥切割时几乎无粉尘,也不产生有毒气体,工作条件相 对来说较清洁;

• 靶件参数 – 靶件强度 – 靶件硬度 – 靶件孔隙度 – 靶件渗透率

一、水射流基本概念与原理

9.水射流动力学计算公式

1)基本方程式 (1)伯努利方程

P1 V12 P2 V22

1 2 2 2

其中,P -- 压力,V-- 速度。 (2)连续方程

1V1A1 2V2 A2

2)射流速度 V = C (2P/)1/2

缺点:(1)功率消耗大;

实验压力20MPa,砂比6.

磨料射流切割系统的纯切割时间为6小时58分钟(压力大于45MPa以上的时间)。

(2)喷嘴的耐磨性好,寿命长;

1)50~60年代:探索和实验阶段

24 Q2 /D5R1/4

(3)高压部件: 泵、密封、喷嘴、管、阀寿命短。

W = PQ

实验套管壁厚11.

当P – Mpa,Q -- cm3 /s,ρ-- g/cm3 时,喷嘴直径为:

8)管路压力损失

ΔP = 71.24 Q2 /D5R1/4 其中,ΔP --管路压力损失,MPa/m;

Q -- 射流流量,cm3/s; D -- 管路内径,mm; R -- 雷诺数,R=21115(Q/D)。 管路压力损失与流量平方成正比,与管路内径5次方成反比。

一、水射流基本概念与原理

10.主要应用

磨料射流切割技术最早出现在上世纪60年代的美国,国际上 对磨料射流大规模的研究和应用始于70年代末,在80年代得到迅 速发展。国内最早开始研究磨料射流技术的单位有:淮南矿业学 院、焦作矿业学院、中国石油大学(华东)、中国矿业大学等等。

磨料水射流加工材料去除机制及影响因素分析

收稿日期:2020-10-13作者简介:李福来(1987—),山东青岛人,助理工程师,主要从事焊接、磨料水射流加工等研究。

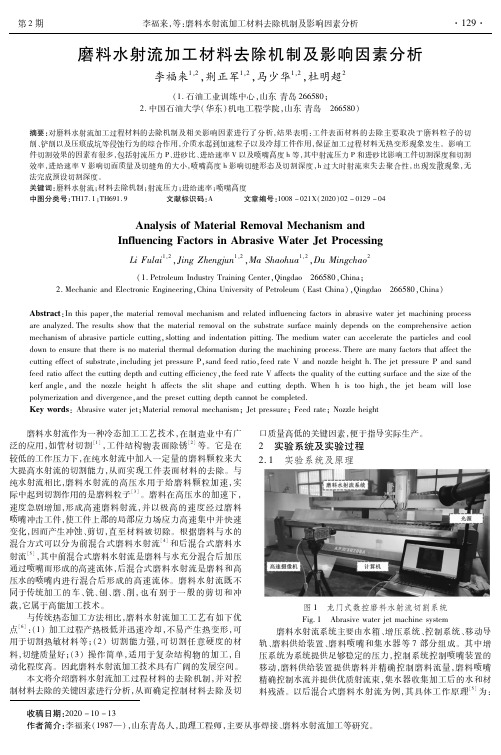

磨料水射流加工材料去除机制及影响因素分析李福来1,2,荆正军1,2,马少华1,2,杜明超2(1.石油工业训练中心,山东青岛266580;2.中国石油大学(华东)机电工程学院,山东青岛 266580)摘要:对磨料水射流加工过程材料的去除机制及相关影响因素进行了分析,结果表明:工件表面材料的去除主要取决于磨料粒子的切削、铲削以及压痕成坑等侵蚀行为的综合作用,介质水起到加速粒子以及冷却工件作用,保证加工过程材料无热变形现象发生。

影响工件切割效果的因素有很多,包括射流压力P、进砂比、进给速率V以及喷嘴高度h等,其中射流压力P和进砂比影响工件切割深度和切割效率,进给速率V影响切面质量及切缝角的大小,喷嘴高度h影响切缝形态及切割深度,h过大时射流束失去聚合性,出现发散现象,无法完成预设切割深度。

关键词:磨料水射流;材料去除机制;射流压力;进给速率;喷嘴高度中图分类号:TH17.1;TH691.9 文献标识码:A 文章编号:1008-021X(2020)02-0129-04AnalysisofMaterialRemovalMechanismandInfluencingFactorsinAbrasiveWaterJetProcessingLiFulai1,2,JingZhengjun1,2,MaShaohua1,2,DuMingchao2(1.PetroleumIndustryTrainingCenter,Qingdao 266580,China;2.MechanicandElectronicEngineering,ChinaUniversityofPetroleum(EastChina),Qingdao 266580,China)Abstract:Inthispaper,thematerialremovalmechanismandrelatedinfluencingfactorsinabrasivewaterjetmachiningprocessareanalyzed.Theresultsshowthatthematerialremovalonthesubstratesurfacemainlydependsonthecomprehensiveactionmechanismofabrasiveparticlecutting,slottingandindentationpitting.Themediumwatercanacceleratetheparticlesandcooldowntoensurethatthereisnomaterialthermaldeformationduringthemachiningprocess.Therearemanyfactorsthataffectthecuttingeffectofsubstrate,includingjetpressureP,sandfeedratio,feedrateVandnozzleheighth.ThejetpressurePandsandfeedratioaffectthecuttingdepthandcuttingefficiency,thefeedrateVaffectsthequalityofthecuttingsurfaceandthesizeofthekerfangle,andthenozzleheighthaffectstheslitshapeandcuttingdepth.Whenhistoohigh,thejetbeamwilllosepolymerizationanddivergence,andthepresetcuttingdepthcannotbecompleted.Keywords:Abrasivewaterjet;Materialremovalmechanism;Jetpressure;Feedrate;Nozzleheight 磨料水射流作为一种冷态加工工艺技术,在制造业中有广泛的应用,如管材切割[1],工件结构物表面除锈[2]等。

水射流切削加工原理及其应用

水射流切削加工原理及其应用——先进制造技术概论学习报告姓名:王升勇班级:10机制一班学号:105302129摘要:水射流虽是很细的喷流,但是,单位面积上的加工能量却是极大的,在水射流中加入相应的磨料,形成水喷砂流,则喷砂切削碎岩的实用性就更强了。

关键词:高压水射流磨料加工原理:利用高压水射流技术加工各种金属和非金属材料的基本原理,冲击切削工件。

工艺特点:可以加工很薄很软的金属和非金属材料,不需要或易于二次加工,安全、环保,成本低、速度快、效率高,可实现任意曲线的切割加工,方便灵活、用途广泛。

水切割是目前适用性最强的切割工艺方法。

概述:一、技术及其比较1、超高压水射流技术利用超高压技术可以把普通的自来水加压到250-400Mpa压力,然后再通过内孔直径约0.15-0.35mm的宝石喷嘴喷射形成速度约为800-1000m/s的高速射流,俗称其为水箭,该水箭具有很高的能量,可用来切割软基性材料。

如果再在水箭中加入适量的磨料则几乎可以用来切割所有的软硬材料。

调整水射流的压力和流量,可以用其清洗各种物体,如除胶、除漆、除锈等,我们还可以利用超高压技术进行高压灭菌、食品保鲜等许多对人类有益的工作。

超高压水切割的特点可以对任何材料进行任意曲线的一次性切割加工(除水切割外其它切割方法都会受到材料品种的限制);切割时不产生热量和有害物质,材料无热效应(冷态切割),切割后不需要或易于二次加工,安全、环保,成本低、速度快、效率高,可实现任意曲线的切割加工,方便灵活、用途广泛。

水切割是目前适用性最强的切割工艺方法。

2、水切割与激光切割比较激光切割设备的投资较大,目前大多用于薄钢板、部分非金属材料的切割,切割速度较快,精度较高,但激光切割时在切缝处会引起弧痕并引起热效应;另外对有些材料激光切割不理想,如铝、铜等有色金属、合金,尤其是对较厚金属板材的切割,切割表面不理想,甚至无法切割。

目前人们对大功率激光发生器的研究,就是力图解决厚钢板的切割,但设备投资、维护保养和运行消耗等成本也很可观。

磨料水射流抛光技术

oi ok l P o 伴s e h b a c l h pl i t s 气 ty u c w i h o p s P ・ s g 困r b e o a f is cvo e a m x e s

硕士学位论文

K y 。 :5 r t ; r l wa rc Plh g P 5.沪 功加: u c e, 川5 1 o y A av t j oi i ; r 1 . et s司 e 人p t p b s e e t oe : sn 眠 吕 抽

h a t v b l c r0 P s f e h e T efc r a ut P t ye r‘ r g.s胡d o eebl e a m . r e c c o h o t ua o u s u sm t n u P a e 招a C q r e

v i n T e l p 面n e n u a ts a bn a n y g e.b 加tr i g t bi p a erh e e gi b u吨 Obgn e s roo a t l

拍u ns 沙 c

兰州理工大学 学位论文原创性声明

本人郑重声明: 所呈交的论文是本人在导师的指导下独立进行研究所取得的 研究成果。 除了文中特别加以标注引用的内容外, 本论文不包含任何其他个人或 集体已经发表或撰写的成果作品。 对本文的研究做出重要贡献的个人和集体, 均 己在文中以明确方式标明。本人完全意识到本声明的法律后果由本人承担。

原型的过程1 1 3 。 快速成型制造思想的初始思路如图11 . 所示, 将三维实体截成一系列连续薄切片的

本学位论文属于

1 、保密口,在

2 、不保密团。

年解密后适用本授权书。

) ’ ( 请在以上相应方框内打 “矿,

作者签名: 导师签名:

飞机复合材料磨料水射流加工

复合材料 世界飞机复合材料磨料水射流加工用于复合材料修边的A W J工艺自20世纪80年代引入以来,取得了很大的进展,现在已成为一种飞机工业广泛接受的主流工艺,如今,几乎所有的飞机制造商都采用AWJ技术对复合材料进行修边。

但仍需提高夹具、AWJ工具切割头以及端部受动器技术,以满足更多零件外形和尺寸需求。

新软件和离线编程对于飞机工业接受AWJ系统也至关重要。

Machining Airframe Composite With Abrasive Waterjet碳纤维复合材料作为商用飞机的结构材料,其应用得到了引人瞩目的增长。

这种材料在波音787飞机的用量占飞机结构重量的50%,在空客350XWB飞机中的用量占飞机结构重量的52%。

由于技术、环境和成本的原因,磨料水射流(A W J)已成为碳纤维复合材料修边和切割的一项重要的技术。

AWJ的切割速度比传统的刨削快,同时采用A W J切割可获得良好的表面光洁度和高的整体性。

近年来,A W J在硬件、软件、工艺可靠性、机动性和生产率等方面取得了重要进展,已成为飞机制造商及其子公司承包商的主要工具。

本文简要介绍了A W J技术的硬件、软件和常规应用加工工艺(如碳纤维复合材料的修边和钻孔)。

复合材料系统飞机喷气式发动机和飞机机体组件上用的复合材料主要包括有机复合材料、金属基复合材料和陶瓷基复合材料。

例如,喷气式发动机的冷端部位可包含有机复合材料、金属基复合材料以及金属间化合物。

其中有机复合材料组件主要包括风扇结构、风扇叶片、进气口和出气口导向叶片、定子叶片以及控制罩。

Graphite-PMR-15结构部件在诸如GE F110、F104、PW-1120和1130发动机上应用。

热端部位(如燃烧室和涡轮排气)则需要一些金属间化合物、单晶超合金、陶瓷基复合材料或碳/碳复合材料,以满足高温性能的要求。

有机复合材料尤其是航空结构用碳纤维复合材料,最初仅在军用飞机上应用。

现在,碳纤维复合材料已广泛应用到商用飞机的部件中,如机翼部件(蒙皮、翼梁、前缘、副翼),机身部件(面板、长桁、机身梁、舱门),尾翼部件(垂尾/平尾、蒙皮、方向舵、副翼),龙骨梁,中央翼盒或腹部整流罩。