转炉倾动机构课件

转炉倾动系统扭振力矩计算及缓冲适时调整课件

转炉倾动系统扭振分析及缓冲适时调整武钢股份设备维修总厂郭世红摘要:建立了武钢炼钢总厂三分厂250t转炉全悬挂倾动机构的扭转振动系统模型,对其动力学特性进行理论研究,分析了运转过程中产生的扭转力矩、最大静力矩和防扭缓冲系统预紧力之间的关系,确定了各种炉况的最佳预紧力。

并按分析计算结果针对具体炉况对防扭缓冲弹簧预紧力进行调整,改善了系统的动力性能,使原转炉频繁“点头”的现象得到控制。

关键词:转炉倾动系统扭振弹簧调整1、概述武钢炼钢总厂三分厂三座转炉倾动机构形式为新型全悬挂、全简支、多点啮合柔性结构式倾动装置(附图1、2),其倾翻过程中产生的扭振力矩是通过二次减速机底部的环形缓冲弹簧来减振的(附图3、4、5),该种结构形式在国内首次使用。

在实际使用过程中,由于环形弹簧的预紧力调整不适当,致使转炉在倾动过程中经常出现明显的扭转振动,俗称炉子“点头”,这种现象使转炉倾动系统动载荷增大,严重地影响倾动机构的正常运转。

本文通过对该转炉倾动机构的动力学特性进行理论研究,提出了如何针对具体炉况对环形弹簧适时调整的理论依据及措施。

改善了转炉倾动机构的动力性能,使转炉频繁“点头”的现象得到控制。

2、炼钢总厂三分厂转炉倾动机构简介武钢炼钢总厂三分厂三座转炉倾动机构是国内独有,1#、2#炉是DEMAC设计制作,3#转炉是国内制作(DEMAC设计思路),其结构为新型全悬挂、全简支、多点啮合柔性结构式倾动装置,特别适用于大吨位转炉倾动,其特点是一次减速机采用行星差动机构,太阳轮联接力矩平衡连杆装置,高速输入轴两两同步联接,通过太阳轮的浮动,实现传递力矩与传动速度完全均衡,使传动装置运转平稳。

二次减速机小齿轮由两套轴承简支于二次减速机箱体轴承座上,一次减速机经花键套装于二次减速机小齿轮轴外悬轴伸上,一次减速机由固装于二次减速机箱体上的两个铰接杆实现其防摆功能。

即4个一次减速机悬挂于二次减速机上,4点啮合共同驱动二次减速机中的大齿轮,二次减速机悬挂于耳轴上,驱动转炉旋转工作。

炉体倾动机构PPT优秀课件

维修方便。

2

• 类型:倾动机构有落地式,半悬挂式,全悬挂 式和液压式四种类型。 • 特点: • 落地式:结构简单,便于制造和维修 • 半悬挂式:末级大 • 全悬挂式:结构紧凑,重量轻,占地面积小,运

转性能可靠,工作性能好。 • 液压式:适于低速,重载的场合,不怕过载可以

• 转炉倾动装置是转炉炼钢主要的机械设备, 用于氧气顶吹转炉的平稳倾动及准确定位。

• 特点:大扭矩,转炉倾动机构倾转力矩的

设计对转炉的正常工作有着重要的作用,影 响转炉倾动机构的倾转力矩因素有很多,并 保证转炉正常工作。

1

倾动机构的要求和类型

要求:1)能使炉体连续转360度且平稳准

确的停止在任意角度位置上。 2)一般应具有两种以上的转速。 3)安全可靠避免发生事故 4)保持各传动齿轮的正确啮合还应具有减缓

适范围内等。

5

谢谢观赏

2014年4月2号

6

无级调速,结构简单,重量轻,体积。

3

倾动机构的参数

• 包括:倾动速度,倾动力矩,耳轴位置 • 倾动力矩:计算转炉倾动力矩的目的是为

了正确选择耳轴位置和确定不同情况下的 力矩值, • 确定耳轴最佳位置的原则:

全正力矩原则 正负力矩等值原则

4

维护和检查

• 润滑管路、保证畅通。 • 检查密封部位是否漏油。 • 检查制动器是否有效。 • 检查滑块是否松动、跌落。 • 炉体倾动时检查电流表显示值,是否在合

150吨转炉倾动机构设计

150吨转炉倾动机构设计摘要转炉设备中,倾动机械是实现转炉炼钢生产的关键设备之一,炉体的工作对象是高温的液体金属,在兑铁水、出钢等项操作时,要求炉体能平稳地倾动和准确的停位。

为获得如此低的转速,需要很大的减速比。

转炉炉体自重很大,再加装料重量等,整个被倾转部分的重量要达上百吨或上千吨。

转炉倾动机械的工作属于“启动工作制”。

机构除承受基本静载荷作用外,还要承受由于启动、制动等引起的动载荷。

这种动载荷在炉口刮渣操作时,其数值甚至达到静载荷的两倍以上。

转炉倾动机械随着氧气转炉炼钢生产的普及和发展也在不断的发展和完善,出现了各种型式的倾动装置。

本设计为带有扭力杆缓冲止动装置的全悬挂式倾动机械,扭力杆可以缓冲转炉倾动时产生的载荷和冲击,而且对耳轴不产生轴向力。

本设计的主传动系统为四个对角线布置的一次减速机带动一个位于其中心的二次减速机,从而带动整个转炉进行回转工作。

每一台一次减速机的输入轴由一个直流驱动电动机带动工作,四台一次减速机借助其法兰盘凸缘固定在二次减速机的外壳上,在其输出轴上安装的小齿轮与安装在耳轴上的悬挂大齿轮相啮合,组成二次减速机。

关键词:转炉,倾动机械,倾动装置150 t converter tilting mechanism designAbstractConverter device, tilting mechanical equipment is one of the key steelmaking production , furnace work object is a liquid metal temperatures in hot metal , other items when tapping operation , requiring tilting furnace can smoothly and accurately stop bit . To obtain such a low speed, requires a large reduction ratio. Great weight converter furnace , plus loading weight, etc. , the entire weight of the part to be tilting up hundreds of tons or thousands of tons . Converter tilting mechanical work belongs to " start working system ." In addition to the basic institutions to withstand static loads , but also to withstand dynamic loads due to start , braking caused . This dynamic load in the mouth skimming operation, more than twice its value even to static loads. With the converter tilting BOF steelmaking machinery popularization and development also continues to develop and improve , there have been various types of tilting the device . The torsion bar is designed with a full buffer stopper suspended mechanical tilting torsion bar and can buffer the impact load generated when the converter is tilted , and the axial force is not generated trunnion . The design of the main drive system is arranged in a four diagonal reducer drive one at the center of the second gear , so as to drive the rotary converter work performed . Each one gear input shaft driven by an electric motor driven by a DC to work four first gear with its flange flange mounted on the second gear housing , the output pinion shaft installation and installation in the trunnion suspension gear meshed , the second gear component .Keywords:Converter, Tilting machine, Tilting devices目录摘要................................................................................................................................ - 1 - Abstract .................................................................................................................................. - 2 - 1 绪论.................................................................................................................................... - 5 -1.1 研究背景................................................................................................................ - 5 -1.2 转炉炼钢的特点.................................................................................................... - 5 -1.3 转炉炼钢的工序.................................................................................................... - 6 -1.4 转炉炼钢在国内外的发展情况............................................................................ - 6 -1.5 本论文主要研究内容............................................................................................ - 7 -2 方案选择与评述................................................................................................................ - 8 -2.1炉型的选择............................................................................................................. - 8 -2.2 倾动机构的选择与评述........................................................................................ - 8 -2.2.1 倾动机构的配置形式 ............................................................................... - 9 -2.2.2 分减速机结构形式 ................................................................................. - 10 -2.2.3 主减速机结构形式 ................................................................................. - 11 -2.2.4电机结构形式 .......................................................................................... - 11 -2.2.5联轴器结构形式 ...................................................................................... - 11 -2.2.6缓冲装置结构形式. ................................................................................. - 12 -3转炉倾动力矩的确定....................................................................................................... - 13 -3.1 转炉重心的确定.................................................................................................. - 13 -3.2 转炉倾动力矩的计算.......................................................................................... - 13 -3.2.1 空炉与炉液综合力矩计算 ..................................................................... - 14 -3.2.2 摩擦力矩的计算 ..................................................................................... - 15 -3.3 最佳耳轴位置的确定.......................................................................................... - 16 -3.4 转炉倾动力矩修正.............................................................................................. - 16 -4电机、联轴器和制动器的选择与校核........................................................................... - 20 -4.1电机的选择与校核............................................................................................... - 20 -4.1.1 电机的选择 ............................................................................................. - 20 -4.1.2电机的校核 .............................................................................................. - 20 -(1) 电动机工作制度JC及发热值校核 .......................................................... - 21 -(2) 电动机过载校核......................................................................................... - 21 -(3)电机启动时间的计算................................................................................... - 22 -4.2 联轴器选择.......................................................................................................... - 23 -4.3 制动器的选择与校核.......................................................................................... - 24 -4.3.1制动器的计算与选择 .............................................................................. - 24 -4.3.2 制动时间校核 ......................................................................................... - 25 -5 传动系统的设计与校核.................................................................................................. - 26 -5.1 减速机总传动比计算.......................................................................................... - 26 -5.2 减速机齿轮设计.................................................................................................. - 26 -5.2.1 各级传动比分配与齿数确定 ................................................................. - 26 -5.2.2 各轴功率、转速及转矩的计算 ............................................................. - 26 -5.2.3 齿轮传动的设计 ..................................................................................... - 27 -5.3 减速机轴的设计.................................................................................................. - 44 -5.3.1减速机轴的设计与轴承选择 .................................................................. - 44 -5.3.2 减速机轴的校核 ..................................................................................... - 48 -5.4 轴承的选择与校核.............................................................................................. - 50 -6 扭力杆系统的设计.......................................................................................................... - 52 -6.1 扭力杆缓冲止动装置材料的选择...................................................................... - 52 -6.2 扭力杆设计计算.................................................................................................. - 53 -6.2.1扭力杆直径和曲柄半径的确定 .............................................................. - 53 -6.2.2 安全座空隙的确定 ................................................................................. - 53 -7 设备的可靠性与经济性评价.......................................................................................... - 54 -7.1 设备的可靠性...................................................................................................... - 54 -7.1.1 设备可靠度的计算 ................................................................................. - 54 -7.1.2 设备平均寿命 ......................................................................................... - 54 -7.1.3 机械设备的有效度 ................................................................................. - 55 -7.2 设备的经济性评价.............................................................................................. - 56 -7.2.1 投资回收期计算 ..................................................................................... - 56 -7.2.2 盈亏平衡分析 ......................................................................................... - 57 - 总结.............................................................................................................................. - 58 - 致谢.............................................................................................................................. - 59 - 参考文献.............................................................................................................................. - 59 -1 绪论1.1 研究背景钢铁工业一直是整个工业发展的基础,对于钢的冶炼也一直是工业发展中必不可少的组成部分。

转炉倾动操作规程

设备操作规程1.倾动系统组成倾动系统有四台变频器拖动四台电机做主传动构成,控制指令由炉前,炉后和主控室传达到中心控制单元后执行,为了安全和稳定运行,在上述三地只能由一处发出指令,总操作权由主控制室微机画面分派。

出钢时主操作室在电脑画面上选择至炉后,主操作室和炉前就不能倾动,出完钢主令开关放零位;出渣时主操作室在电脑画面上选择至炉前,主操室和炉后就不能倾动,出完渣主令开关放零位。

主令开关控制高低速倾动制:转炉倾动速度0.2-1.3转/分,变频控制二档调速,转炉位置分为出钢、出渣、取样或测温、零位,每到一个位置会自动停止,然后主令必须回零位才能进行下一次摇炉操作,速度工作制由主令开关来选择:转炉作大角度倾动时,选用高速倾动,出钢、出渣、取样、测温等应选用低速倾动。

转炉倾动位置角度:倾动角度显示是在选择编码器的状态下,当倾动位置编码器不能用时,应在电脑画面上选择倾动主令进行操作。

2.倾动与稀油站:(1)开炉前必须先启动稀油站供油泵,供油压力没达到0.15MPA以上,转炉不能倾动。

(2)冶炼过程稀油站油泵故障,应调开备用泵。

二台泵都故障引起油压下降或停泵,此时倾动电源不能停,否则转炉不能倾动,待本炉冶炼完毕处理故障后,才允许开下一炉。

3.倾动与氧枪:(1)氧枪必须提升至炉外待吹点以上,炉体才允许倾动,互设联锁。

(2)炉体必须在垂直位置(零位),氧枪才允许下降至炉内,互设联锁。

(3)倾动与氧枪的联锁在检修或试枪不得已情况下可解除,进行单动。

4.倾动与活动烟罩:(1)活动烟罩必须升至最高位置(上限位),炉体才允许倾动,互设联锁。

(2)炉体必须在垂直位置(零位),活动烟罩才能降罩,互设联锁。

5.倾动与出钢操作:(1)出钢操作在炉后,首先在电脑上选择炉后操作,由炉后操作室与炉下钢、渣包车操作来进行。

二操作室之间互设讯号(令信号)。

(2)先由主操作室发请求讯号给炉下操作室调动钢包车作好出钢准备。

炉下操作台回讯号告知准备就绪。

转炉厂3#转炉(100t)倾动机构扭力杆联接螺栓断裂分析与处理

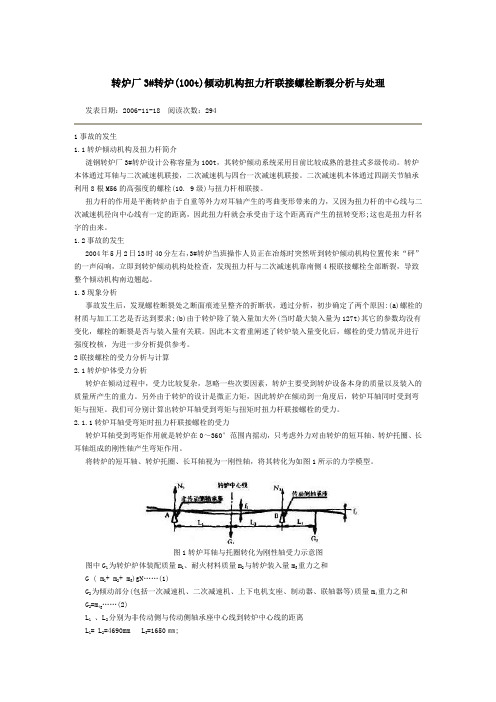

转炉厂3#转炉(100t)倾动机构扭力杆联接螺栓断裂分析与处理发表日期:2006-11-18 阅读次数:2941事故的发生1.1转炉倾动机构及扭力杆简介涟钢转炉厂3#转炉设计公称容量为100t,其转炉倾动系统采用目前比较成熟的悬挂式多级传动。

转炉本体通过耳轴与二次减速机联接,二次减速机与四台一次减速机联接。

二次减速机本体通过四副关节轴承利用8根M56的高强度的螺栓(10. 9级)与扭力杆相联接。

扭力杆的作用是平衡转炉由于自重等外力对耳轴产生的弯曲变形带来的力,又因为扭力杆的中心线与二次减速机径向中心线有一定的距离,因此扭力杆就会承受由于这个距离而产生的扭转变形;这也是扭力杆名字的由来。

1.2事故的发生2004年5月2日l3时40分左右,3#转炉当班操作人员正在冶炼时突然听到转炉倾动机构位置传来“砰”的一声闷响,立即到转炉倾动机构处检查,发现扭力杆与二次减速机靠南侧4根联接螺栓全部断裂,导致整个倾动机构南边翘起。

1.3现象分析事故发生后,发现螺栓断裂处之断面痕迹呈整齐的折断状,通过分析,初步确定了两个原因:(a)螺栓的材质与加工工艺是否达到要求;(b)由于转炉除了装入量加大外(当时最大装入量为127t)其它的参数均没有变化,螺栓的断裂是否与装入量有关联。

因此本文着重阐述了转炉装入量变化后,螺栓的受力情况并进行强度校核,为进一步分析提供参考。

2联接螺栓的受力分析与计算2.1转炉炉体受力分析转炉在倾动过程中,受力比较复杂,忽略一些次要因素,转炉主要受到转炉设备本身的质量以及装入的质量所产生的重力。

另外由于转炉的设计是微正力矩,因此转炉在倾动到一角度后,转炉耳轴同时受到弯矩与扭矩。

我们可分别计算出转炉耳轴受到弯矩与扭矩时扭力杆联接螺栓的受力。

2.1.1转炉耳轴受弯矩时扭力杆联接螺栓的受力转炉耳轴受到弯矩作用就是转炉在0~360°范围内摇动,只考虑外力对由转炉的短耳轴、转炉托圈、长耳轴组成的刚性轴产生弯矩作用。

转炉设备讲义

活炉底(小炉子)

炉底 死炉底(80t以上,上修方式砌炉)

裙板:保护炉壳、托圈,防止炉帽过多积渣, 使重心上移。材质:耐热铸 铁,实践证明钢板 不可取。 水箱式 炉口

铸铁埋管式

水箱式炉口结构原理:

进水

回水

优劣比较:水箱式:制作简单,成本

低,寿命短。 铸铁埋管式:制作工艺较复杂,成本较高,寿 命较长。 炉口的作用:喷溅、倒渣,耐高温冲刷,保持 炉型。

底吹气源的要求

气源包括:氩气、氮气、压缩空气 气源压力:氩气总管压力1.1—1.5Mpa、氮气 总管压力Mpa1.1—1.5Mpa 供气强度:0.03-0.08 Nm3/min.t 支管供气流量:30-78Nm3/h 底吹支管压力:0.25—0.65Mpa

底枪布置及底枪支数

底吹枪支数:4支 底吹枪分布:耳轴 两侧各平行均匀分 布2支底吹枪

振料器

皮带运输

高位料仓 下料溜槽

称量料仓 汇总料仓

称量料仓一般只有四个,石灰单独用两个,矿石、 白云石共用一个,萤石、高镁灰或烧结块共用一 个。

3、铁合金上料系统:老区合金车运输;二炼 钢叉车运输。

四、烟气净化与回收系统 设备作用:1、实现烟、气分离 2、实现污 泥与煤气回收。 设备构成:烟罩、烟道、文式管、脱水器、 风机、煤气回收系统、污水处理系统 见 下图

氧气顶吹转炉 主体设备

氧气顶吹转炉主体设备简介

可以简单地分为五大系统 炉体及其倾动系统。 氧枪系统。 原材料供应系统。 烟气净化回收系统。 底吹系统。

炉体及倾动系统

1、炉体:纺锤形炉体(筒球型、锥球型、截锥型)。

炉体的结构及名称如图:

T转炉倾动电气控制系统

150T 转炉倾动电气控制系统一、 系统概述:转炉倾动机构采用4台交流马达传动,可驱动转炉主体在土 360r 地范围内任意 转动.控制主要通过4台变频器之间地光纤环网实现 4套传动装置地主从控制,同时 采用编码器反馈速度地闭环控制•变频器与PLC 采用地是PROFIBUS-D 协议来进行通 讯.b5E2RGbCAP主机架:电源模块 PS-10A 型号:6ES73071KA010AA0CPU-315-2DP 型 号:6ES73152AG100AB0带 512K 卡 型号:6ES79538LJ200AA0EanqFDPwCP341-1 以太网通讯模块 型号:6GK73431EX300XE06 个MD1开关量输入模块型号:6ES73211BH020AA0 16点输入 扩展机架:ET200M PS-5A 电源模块型号:6ES73071EA000AA0 ET200M IM153-2DP 型号:6ES71532BA020XB0MA2 8点模拟量输入 型号:6ES73317KF020AB02个MD1 16点开关量输入 型号:6ES73211BH020AA0 5个MDA 16点开关量输出 型号:6ES73221BH010AA0型号:6E371951GF300XA0 型号:6ES79720BA520XA0 型号:6ES71957HA000XA0 型号:6ES71957HB000XA0M IM153-2RTE l£'1l 12壬沁逊■三沁曲"UA2101 l-sET200M 带电插拔导轨PB 总线接头ET200M 电源底座 ET200M I/O 底座H PSJM匚主回路是从低压配电主母线过来经过双电源自动切换装置 < 框架断路器3200A 带过热过流保护)、多功能表 < 监控电流电压)、塑壳断路器 V1250A )、进线电抗器 < 内置于变频器)、变频器、出线电抗器< 内置于变频器)、倾动电机 <电机侧装有测速编码器) •同时在电机上还配有制动器和电机冷却风机.< 控制流程图如下所示)DXDiT a9E 3d主母线RTCrpUDGiT此图为一台倾动控制原理图其他三台同上一样引自低压配电电 抗器变频器电抗 器低压配电EPS 供电双电源切换主母线热继电器•编码器交流接触器塑壳断路器、主要设备及技术参数序号设备名称规格、参数数量安装点1双电源自动切换装置带机械电气联锁1电气室2多功能电表PDM - 803P- C-5A -400V2MCC进线柜、稀油站3框架断路器MT12H113TD/OMIC5.0A 增加4个旋转型OF1变频柜4快速熔断器RS75B -1600/16001变频柜5变频器500KV<带进出线电抗器)6SE70SIMENZI4电气室6倾动电机YZP400M2-6/300KV 520A 500KW4转炉侧7塑壳断路器NSX100F/MA163PP2X0F88交流接触器LC1-D09M/LA1-DN22C89热继电器LRD0BC 2.5-4A810制动器0.6KW 3.5A4倾动电机上11倾动电机风机 1.1KW 3.4A4倾动电机上熔断器:熔断器是- 种当电流超过规疋值一疋时间后,以它本身产生地热量使熔体熔化而分断电路地电器,也可以说,它是一种利用热效应原理工作地电流保护电器• 5P CzV D 7H xA热继电器:热继电器是一种利用电流热效应原理工作地电器,具有与电动机容许过载特性相近地反时限动作特性,主要与接触器配合使用,用于对三相异步电动机地过流和断相保护.jLB HrnA ILg接触器:接触器是一种适用于在低压配电系统中远距离控制、频繁操作交直流主电路及大容量控制电路地自动控制开关电器,主要应用于自动控制交直流电动机、电热设备、电容器组等设备.XHAQX74J0X制动器:倾动电机地制动器动器数量共有四个,每台电机配备两个AC220V电磁制动器,型号为YWZ500/90,电容量:0.6kW. LDA YtR y KfE倾动电机风机:风机数量共有四个,每台电机配备一个,电容量:0.45kW.倾动电机调速旋转编码器:为每台电机配备一台旋转编码器,作为相应地变频器地数字测速反馈信号.编码器型号:Z z z6ZB 2Lt kRHI 90N-0NAK1R61N-1024倾动角度旋转编码器:配备一台带DP口旋转编码器,测量倾动角度.编码器型号:PVS58I-011AGR0BN-0013 d vzf vk wMI 1润滑油系统每座转炉设置一台稀油润滑站,采用稀油润滑集中润滑,配置在邻近倾动机靠近炉前地地方三、关键设备描述及维检技术要求:倾动电机倾动机构采用四点齿合全悬挂型式, 力矩平衡机构为扭力杆装置.倾动主要由四台交流电动机、四台一次减速机、一套二次减速机、钮力杆平衡式. 四台电动机同步启、制动、同步运行,电动机转速可调.电动机型号为YZP400M2 -6交流变频电动机,其主要性能参数为:rqyn14 ZNXI 电动机容量:300kWx4 电动机额定转速:950rpm工作制:S4电压:380V,AC维护周期和标准:启动前地检查①新安装或长期停用地电动机<停用3 个月以上)起动前应检查绕组相对相、相对地绝缘电阻<用1000V 兆欧表测量)绝缘电阻应大于0.5 兆欧,如果低于此值, 需将绕组烘干.EmxvxOtOco②检查电动机及起动设备接地是否可靠完整,接线是否正确与良好,冷却风机是否运转良好.③检查电动机铭牌所示电压、频率与电源电压频率是否相符,接法是否与铭牌所示相同.④检查电动机轴承是否有油,若缺油应补足.⑤检查电动机地基础是否牢固,固定螺栓是否已拧紧.⑥检查电动机周围有无妨碍运行地杂物和易燃易爆物品.⑦检查电动机运行是否灵活或有杂音.启动时地注意事项①一台电动机地连续启动次数不宜超过3~5次,以防止启动设备和电动机过热②电动机启动后不转或转动不正常或有异常声音时,应迅速停机检查•运行时地监视维护①注意电动机地运行电流不能超过额定电流②注意电源电压是否正常,一般应在360~400V之间③用电笔检查电动机外壳是否漏电和接地不良④检查电动机运行时地声音是否正常,有无冒烟和焦味⑤应保持电动机地清洁,不允许有水、油或杂物落入电动机内部⑥注意电动机地温升是否正常,用测温仪定期对电动机各部位温升进行检测.其温升限值见下图•绝缘等级详见铭牌.定期检查①定期检查电动机每年应不少于一次,检查主要内容有:②清除电动机外壳地灰尘、积垢,检查外壳有无裂纹、破损,测量绝缘电阻•③检查主轴转动是否灵活,转子与定子之间有无碰擦.④检查各部分螺钉是否紧固⑤检查电动机接地是否完好⑥每三个月检测一次电动机接线盒内部接线螺栓是否松动,电动机供电电缆绝缘层是否完好,及时发现及时处理.常见故障及处理方法三相异步电动机在运行时,会发生各种各样地故障•要对其故障原因进行多方面地分析才能找到发生故障地原因•除了检查电动机本生可能产生地故障外,还要检查分析电动机地负载、辅助设备以及供电路上地故障.详见下表SixE2yXPq5变频器本设备用于对倾动电机启动控制及调速,四台变频器控制四台倾动电机,并且分为主从关系,一主三从,主变频器通过PROFIBUS DP与PLC通讯并控制三台从变频器•如果主变频器出现故障,可以通过操作面板把其中一台从变频器设置为主变频器临时使用•本系统变频器选自SIMOMERT 6SE70型,功率为500KW<带进出线电抗器)6ewMyirQFL维护周期和标准:启动前地检查①变频器长时间停机后恢复运行,应测量变频器(包括移相变压器、旁通柜主回路>绝缘,应当使用2500V兆欧表.测试绝缘合格后,才能启动变频器.输出端禁止使用摇表,防止内部器件损坏.kavU42VRUs②上电之前,须确认输入电压是否有误•③检查变频器各接口是否已正确连接,连接是否有松动,连接异常有时可能导致变频器出现故障,严重时会出现炸机等情况.y6v3ALoS89④变频器上电之前应先检查周围环境地温度<0〜40 C),温度过高会导致变频器过热报警,严重地会直接导致变频器功率器件损坏、电路短路;M2ub6vSTnP⑤在变频器运行时要注意其冷却系统是否正常,如:风道排风是否流畅,风机是否有异常声音•⑥电动机电抗器是否过热,有异味变频器日常检查:①每两周进行一次,检查记录运行中地变频器输出三相电压,并注意比较他们之间地平衡度②保证变频器室地环境温度0〜40C之间•设置专人检测变频器柜门地过滤网是否堵塞确保冷却风路地通畅•③检查变频器有无异常振动,声响,风扇是否运转正常•④检查变频器内部电缆间地连接应正确、可靠⑤检查变频器柜内所有接地应可靠,接地点无生锈⑥检查所有电气连接地紧固性,查看各个回路没有异常地放电和过热痕迹,没有异味、变色,裂纹、破损等现象•变频器定期保养注意事项①变频器试运行完成后,应重新检查紧固变频器内部电缆地连接各螺母•②半年内应再紧固一次变频器内部电缆地连接各螺母•③每六个月紧固一次变频器内部电缆地连接各螺母•④每次维护变频器后,要认真检查有无遗漏地螺丝及导线等,防止小件金属物品遗留造成变频器内部短路事故•特别是对电气回路进行较大改动后,确保电气连接线地连接正确、可靠.OYujCfmUCw⑤电机每次切换运行方式时,认真检查分合闸位置,防止“反送电”情况发生• 变频器检修标准①检查变频器旁通柜高压开关地操作应正常,能正确合闸和分断②用带塑料吸嘴地吸尘器彻底清洁变频器柜内外,保证设备周围无过量地尘埃③变频器面板电流显示是否偏大或电流变化幅度太大,输出UVW三相电压与电流是否平衡•安全操作标准①操作人员必须熟悉变频器地基本工作原理、功能特点,具有电工操作基本知识•在对变频器检查及保养之前,必须在设备总电源全部切断;并且等变频器Cha ng灯完全熄火地情况下进行.eUts8ZQVRd②在输出电压正常<无缺相、三相平衡)地情况下,带载测试.测试时,最好是满负载测试常见故障及处理方法框架断路器本设备用在低压配电线路或开关柜中作为电源开关使用,并对线路、电气设备及电动机等实行保护,当他们发生严重过流、过载、短路、断相、漏电等故障时,能自动切断线路,起到保护作用.sQsAEJkW5T本系统用地是抽屉式框架断路器,它由本体和抽屉座组成•抽屉式断路器是通过断路器本体上地母线插入抽屉座上桥式触头来连接主电路地•抽屉式断路器有三个位置:连接位置、“实验”位置、“分离”位置,位置地变更通过手柄地旋进或旋出来实现.型号为:MT12H113TD/OMIC5.0A GMsiasNXkA维护周期和标准:框架断路器日常检查:①检查灭弧罩小室是否损坏,隔离片是否腐蚀,②取下灭弧栅合上断路器,检查除头磨损及生锈情况•③使用红外温度表发现高功率电力线路中地缺陷点,④定位配电盘中地过载断路器开关,识别电力开关装置地故障"热点"等,⑤检查各种脱扣器地整定值和动作值以及操作过程⑥检查触头系统,抹净触头上地烟痕,发现触头面上有小地金属粒时,应将其清除⑦检查软联结有无损伤,断路器经受短路电流后,除必须检查触头系统外,需清理灭弧罩两壁烟痕框架断路器定期保养注意事项:①断路器应定期进行维护,清理尘埃,以保持断路器地绝缘良好,②对各个转动或滑动部分加注润滑油,周身做防腐处理,.,如果触头合金氧化变黑,脱落严重,先做打磨处理,要不换触头,TlrRGchYzg③.因故障和负荷地情况应做一些测量,特别是设备地一部分或全部地绝缘和非导电实验,这些实验必须由专业人员进行•短路后断路器地检查:先检查灭弧室,然后是主触头, 再查连接束状夹头,并参照各元件地使用寿命7EqZcWLZNX安全操作标准①由于接线端子地松动,腐蚀,电线折变不当或老化,经常会导致工业上配电故障,不良地连接通常会产生阻性,其中流过地电流会产生热量,容易引起火灾或其它安全事故•有鉴于此,工厂规定电工对每一个设备责任到人,定期巡视同时作好对该设备状况记录,作到早发现,早整治」zq7IGfO2E②如果灭弧栅片烧损严重,则应更换灭弧罩•识别跳闸原因,在故障未被找出和消除前不得重新合闸,故障可能一些原因,因控制单元类型而检定故障原因,参见控制单元用户手册zvpgeqJIhk 常见故障及处理方法。

转炉倾动系统

转炉倾动系统一、转炉倾动控制1、主要工艺过程:转炉冶炼周期一般有以下几部分组成:1.1转炉倾动到炉前,兑铁水,加废钢1.2吹氧、加熔剂1.3底吹1.4转炉倾动到炉前,测温取样1.5转炉倾动到炉后出钢1.6溅渣护炉1.7转炉倾动到炉前倒渣在一个转炉冶炼周期内,转炉至少经过三次前倾,一次后倾才能完成冶炼过程,转炉操作为PLC控制,手动操作。

转炉倾动机构采用4台交流马达传动,可驱动转炉本体在±360度的范围内任意转动。

正常工作时,4台交流马达同步运行,同步起停;当1台或者2台电机出现故障停机时,PLC立即对剩余的运行电机的速度设定等参数进行调整。

当3台以上电机出现故障停机时,转炉立即停止倾动。

在生产过程中,当正常供电系统事故停电时,抱闸自动切换到事故电源。

如果转炉此时不在“零位”即垂直位置时,要进行急停操作。

急停操作分两种情况:一种情况是转炉停在某一位置时,此时则只需点动松闸,利用转炉全正力矩的特性,是转炉分步复位至转炉“零”位;另外一种情况是转炉正在倾动时,则此时需首先抱闸,使转炉停止,在点动松闸,利用转炉的全正力矩特性,是转炉分部复位至“零”位。

当转炉出现“塌炉(冻钢)”等事故时,倾动的机电设备短时过载,以1/4正常速度倾动转炉倒出炉内盛装物,使事故得以处理。

炉冶炼周期内,主要的倾动过程有:1、兑铁水、加废钢过程:手动操作转炉向炉前方向倾动,使其倾动到达兑铁水、加废钢位置,等待吊车工加入铁水和废钢。

兑铁水、加废钢操作完毕后,手动操作转炉向零位倾动,并停止在零位。

该操作过程执行时间约为5分钟。

2、测温取样过程:手动操作转炉向炉前方向倾动,使其倾动到达测温取样位置,等待测温取样。

测温取样操作完毕后,手动操作转炉向零位倾动并停止在零位。

该操作过程约为2分左右。

3、出钢过程:手动操作转炉向炉后倾动,开始进行出钢操作,待钢水倒入钢水包后,手动操作转炉向零位倾动并停止在零位。

该过程执行时间约为5分钟。