数控程序清单

数控加工程序NC

(5)单击【确定】按钮,完成毛坯的建立。

1-19

13.7.2 插入STL档案

【插入STL档案】工具,是将STL数据文件插入到零件中的 工具。该工具的操作步骤如下所示:

(1)单击【几何管理】工具栏上的【插入STL档案】工具 按钮,系统弹出STL档案输入对话框,如图13.49所示;

(2)单击【目的地】文本框,选择插入STL文件的位置; (3)单击【STL档案】文本框右侧按钮,选择STL档案; (4)单击【确定】按钮,完成STL档案的插入。

1-17

13.7 辅助几何元素

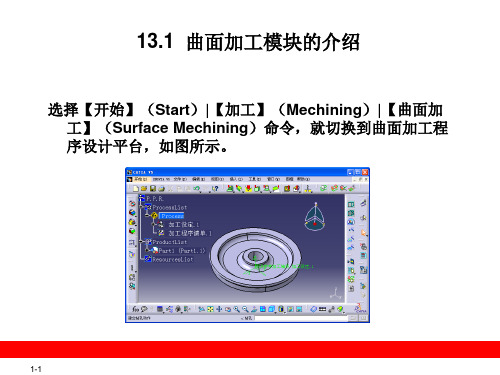

在建立加工操作过程中,需要用到一些辅助几何元素。本小 节将介绍如何建立零件上的毛坯、偏置的毛坯以及点、 线等参考元素。将使用到【几何管理工】具栏,如图 13.46所示。

1-18

13.7.1 建立毛坯零件

【建立生料】工具,是在零件周围建立最小的长方体毛坯的 工具。该工具的使用步骤如下所示:

1-2

13.3 建立制造程序

制造程序包括零件作业(PO):设定加工零件依附于特定 机器,并整合各辅助图素,治具等给予各种机器作业( 制造程序及加工法)设定;制造程序:用于安排NC加工 作业的流程,在各制造程序内包含程序的设定,辅助设 定等。经过计算与处理可以产生加工程序码。

SOP-数控铣床标准化作业程序1

中国石油数控铣床标准作业程序(试行)川庆钻探工程有限公司测井公司编制目录规定作业程序流程框图岗位及职责第一章设备启动前的检查第二章设备操作2.1开机2.2调整刀具2.3装夹工件2.4回零、对刀2.5开始铣削2.6停机2.7紧急处置第三章设备维护保养3.1数控铣床每日维护保养3.2数控铣床每周维护保养3.3数控铣床每月维护保养3.4数控铣床半年维护保养3.5数控铣床年度维护保养附录一数控铣床启动前检查清单附录二设备运转记录附录三设备故障维修登记表附录四数控铣床维护保养清单(每日)附录五数控铣床维护保养清单(每周)附录六数控铣床维护保养清单(每月)附录七数控铣床维护保养清单(半年)附录八数控铣床维护保养清单(年度)规定:1. 进行数控铣床操作及维护保养作业必须执行本程序。

2. 本设备操作人员应经过培训,并取得上岗证后方可上岗操作。

作业程序流程框图:岗位和职责:A-最终责任,R-执行,C-咨询,I-告知第一章设备启动前的检查1.1操作人员上岗前应正确穿戴好劳保服、工鞋、护目镜、不准围围巾、佩戴装饰品,女工应戴工作帽。

1.2 操作人员负责设备启动前的检查,检查内容应包括:1.2.1铣头安装紧固可靠、无松动、无裂纹。

1.2.2检查定位夹具完好。

1.2.2检查各油管及接头无渗漏。

1.2.1铣床主轴箱、进给箱、变速箱润滑油油面高度≥1/2油标高度,不足应及时添加。

1.2.2冷却油箱油面高度≥2/3油标高度,不足应及时添加。

1.2.3检查机床各进给轴及其它辅助设备的连接状态良好。

1.2.4铣床电器柜门及电源开关门关闭。

1.2.5铣床床身、工作台、主轴横梁及运动部件上无工件、工具等。

1.2.6检查操作面板各按键无损坏。

1.2.7图纸、工艺卡片放置在搁物架指定位置,保持其清洁和完整。

1.2.8刀具、量具及工具整齐摆放在工作台上。

1.2.9铣床四周保持场地干燥、光线适宜,操作者步行范围内无障碍物。

1.2.10检查前一日维护保养记录,确保设备无故障。

普通车床数控化改造设计说明书

一、设计目的:通过本课程设计的训练,使学生在学完机床数控技术及相应的机床电器及PLC等课程之后,能够运用所学的知识独立完成数控车,数控铣和加工中心的进给系统的自动控制系统设计,从而使学生进一步加深和巩固对所学的知识的理解和掌握,并提高学生的实际操作能力。

⑴运用所学的理论知识,进行数控系统设计的初步训练,培养学生的综合设计能力;⑵掌握三相反应式步进电机进给驱动的原理和控制方法;⑶掌握PLC控制系统设计的基本技能,具备查阅和运用标准、手册、图册等有关技术资料的能力;⑷基本掌握编写技术的能力。

二、设计内容和要求:参考课程设计指导书[1],对于普通车床数控化改造设计,纵向进给驱动由三相感应式步进电机实现,完成其选型计算,用4位拨动开关设定转动速度,并设计其启动停止、正反转、加减速和步数控制系统,数控系统的脉冲当量为0.01mm/脉冲。

三、设计工作任务及工作量的要求:⑴设计任务①.步进电机选型计算;②.PLC控制程序设计⑵设计工作量要求:①.电路接线图和电器件清单;②.控制程序T形图及其对应的程序清单;③.编写课程设计说明书一份。

(A4不少于10页)⑶三个同学分为一组,同学们之间可以互相讨论研究工作内容和设计方法,但每位同学的设计任务必须各有侧重独立完成,不能有雷同现象。

四、设计参数:设计参数包括车床的部分技术参数和车床拟实施数控化改造所需要的参数。

以CA6140型车床的改造,设计参数如下:最大加工直径:在床面上,400mm;在床鞍上, 210mm。

最大加工长度:1000mm。

行程:纵向,1000mm。

快速进给:纵向,2400mm/min最大切削进给速度:纵向,500mm/min溜板及刀架质量:纵向,81.63kg主电动机功率:7.5kw定位精度:0.04mm/全行程重复定位精度:0.016mm/全行程程序输入方式:增量值、绝对值通用控制坐标数:2脉冲当量:纵向,0.01mm/脉冲一、 步进电机选型计算:(一)纵向进给传动链的设计计算 1、主切削力及其切削分力计算 ⑴ 计算主切削里z F已知机床主电动机的额定功率m P 为7.5KW,最大工件直径D=400mm,主轴计算转速n=85r /min 。

阶梯轴的程序编制310数控

总结、评价与提升

➢ 问题 ➢ 评价 ➢ 拓展 ➢ 进一步思考 ➢ 整理实训报告 ➢ 预习

问题

1。圆柱直径不正确——x向对刀不正确 2。长度不正确——z向对刀不正确 3。圆弧半径不正确——刀具半径补偿不正确 程序:刀具补偿号/建立刀具半径补偿指令/取消刀具半径 补偿指令 刀补界面:补偿界面/形状/补偿号/补偿值X、Z、R/正 负 4。倒角不是45度——没有切向切入切出。

显示数控程序目录

按 [LIB](软键), 数控程序名列表显示在CRT界面上

选择一个数控程序

输入“Ox”(x为数控程序目录中显示的程序号) 按[O检索] (软键),系统开始搜索,搜索到后“OX”显示在屏幕首行 程序号位置,NC程序将显示在屏幕上。

删除一个数控程序 输入“Ox”(x为要删除的数控程序在目录中显示的程序号) 按 键,程序即被删除。

的设置,进行仿真加工。

实施

1 工艺分析 2 填写数控加工工序卡

3 绘制数控加工走刀路线图 4 填写数控加工程序单 5 仿真加工 6 填写记录单

工艺分析

1)分析加工图纸。 结构分析 尺寸精度 精度分析 形位精度 材料分析 表面粗糙度 技术要求分析

2)确定装夹方案 3)分析走刀路线及工步顺序。 4)选择刀具。 5)确定切削用量。 6)制定加工工艺。

nf:完成精车程序段号。 循环结束时,刀具返回到循环起点。

粗车刀1号,精车刀2号,刀尖半径为0.6 mm。精车余量x轴 为0.2 mm,Z轴为0.05 mm。粗车的切削速度为150 m/min,精 车为180 m/min。粗车的进给量为0.2 mm/r,精车为0.07 mm/r。粗车时每次背吃刀量为3 mm。

零件数控车床编程与操作加工

包 头 职 业 技 术 学 院

结构工艺性 几何要素 尺寸标注

该零件的结构工艺性好,便于装夹加工。因此,可选用标准刀具 进行加工。

该零件轮廓几何要素定义完整,尺寸标注符合数控加工要求,有 统一的设计基准,且便于加工、测量。

数控教研室

学习环节一:制定工艺方案

033 该零件外圆面 3000.033 、 4100.04 、 2100.、长度 70 0.1 尺寸 和 20 0.1 尺寸精度要求较高,其中外圆柱面尺寸公差等级 为IT8-IT9级,图中未注尺寸公差按IT12级处理。该零件表面质

零件数控车床编程与操作加工

学习情境8—典型轴类零件车削加工 1.学习情境8.1-典型轴类零件1的车削加工

2.学习情境8.2-典型轴类零件2的车削加工 3.学习情境8.3-典型轴类零件3的车削加工

包头职业技术学院-数控教研室

学习情境8—典型轴类零件车削加工 职业能力

包 1.能对轴类零件进行数控车削加工工艺分析并制定加工工艺路线。 头 2.能正确选择轴类零件数控车削加工所用刀具材料及刀具几何参数,并能 职 正确使用所选刀具进行加工。 业 3.能合理选择加工轴类零件所用切削用量。 技 4.能正确编写轴类零件的数控车削加工程序。 术 5.能合理使用数控车床对类轴零件进行加工。 学 6.能选择并使用相关量具对轴类零件进行质量检测。 院 7.能对轴类零件进行质量评估并能初步分析超差原因。 8.能制定轴类零件数控车削加工工艺规程。 9.能计算轴类零件加工过程尺寸链尺寸。 10.能选择、使用轴类零件加工夹具。

该零件采用外圆柱面进行定位,生产类型为中批生产故在安排 工艺应采用工序集中原则。 该零件要求锐角倒钝,故编程时在锐角处安排1×450的倒角。 该零件生产批量为单件生产,因此,要按单件小批生产类型制 定工艺规程。 数控教研室

数控折弯机操作手册1.27

数控折弯机操作手册DNC 600PS培训手册目录1.机床开关机的操作 1 2.机床的基本配置及主要配件的介绍 2 3.数控系统的操作 33..1按键功能的介绍3.1.1工作模式3.1.2指令3.1.3光标键3.1.4“手动操作”区域3.2主菜单页面的介绍3.3等级保护的介绍3.4.模具编程3.4.13.4.23.4.33.4.43.5产品编程3.5.1N页面的编程3.5.2P页面的编程3.5.33.5.43.6产品的校正3.6.13.6.23.7.系统报警信息说明3.8机床参数的说明4折弯过程常见问题处理排除4.1在自动方式折弯时若Y1 ,Y2 角度都没有到达目标值4.2在自动方式折弯滑块在下死点不能正常返程4.3折出的工件左右的尺寸误差大时:4.4在折弯过程中角度校正值偏大.4.5后挡料X轴的校正值偏大4.6当折弯使用后挡料退让功能时不能正常使用时5.数控折弯机常见故障及处理方法1.机床开关机1.1正常开机●打开机床的总电源开关(在电控箱的右侧面)待数控系统启动正常●按油泵启动接钮(数控系统下方),使电机运行正常●将数控系统进入半自动工作方按绿色的启动键,让其找参考点(必须得有一个完整的程序, 停止键必须按灭)●能正常滑块上行回参考点后挡料也能正常后行找参考点,使启动键上红色的指示灯熄灭后表示已完成开机1.2 机床上死点突然停电或人为强制断电的开机●如前所述待电源正常后,开起机床电源开启电机●进入数控系统的手动方式●脚踏下行(停止键上的灯必须熄灭)●机床上模下至下模的槽口内,然后再按正常的开机方式开机就可以了1.3关机●在数控系统的手动方式●脚踏下行(停止键上红色的灯必须熄灭)●机床上模下至下模的槽口内●按油泵停止按钮(在数控系统下方),选择退出,再关机床的总电源2.机床的配置及各个元件的功能2.1机床的配置●Y1轴控制机床左边油缸上下运动●Y2轴控制机床右边油缸上下运动●X轴控制后挡料装置前后运动●R轴控制后挡料装置上下运动●Cr轴控制机床工作台下面的补偿缸上下运动2.2电箱以外主要元件的功能及安装位置●光栅尺检测滑块位置,安装滑块的两侧的背面.Y1/Y2各一把●数控系统给机床的各个提供指令.使能.检测.计数.相当于人的大脑.安装在机床可移动的吊臂上.●油缸执行机床上/下运动的方向阀的控制,安装在侧板的正面.左右各一只.●主电机给液压元件提供压力源, 安装在油箱的后面●油泵给液压元件提供压力源, 安装在油箱的后面●主压力阀控制机床的主压力,安装在油泵上方的压力块●补偿阀给工作台油缸提供压力源, 安装在油泵上方的压力块●充液控制阀控制油缸上腔上充阀打开与关闭, 安装在油泵上方的压力块●比例阀控制机床上/下运动的方向阀,安装在主油缸的上方,在油缸的Y1Y2各一只.●快下阀控制机床快速下行的阀,安装的比例阀的旁.●X轴电机控制后挡料装置前后运动,安装在机床工作台的内侧.●R轴电机控制后挡料装置上下运动,安装在后挡料装置上.2.3电箱内主要元件的功能●QF1 主电机电源开关QF12 控制变压器电器开关●QF13 控制直流开关电源的电源QF14 控制风机及照明的电源●QF15 控制24V的交流QF2 控制伺服变压器电源●QF3 控制X轴伺服电源QF4 控制R轴伺服电源●KM1 控制主电机运行接触器KA1 数控系统上行继电器●KA2 数控系统下行继电器KA3 数控系统慢速继电器●VC1 提供24V直流电源TC1 控制变压器●TC2 伺服变压器MVP403压力,补偿阀信号放大器●PVR5 比例阀控制器X X轴伺服驱动器●R R轴伺服驱动器3.数控系统(600)操作说明3.1按键功能说明主菜单(进入各个菜单选项)产品列表键(产品保存页面)产品键(要自动计算展开长度折弯的编程方式)步序键(简易编程方式)校正键该键显示校正页面,该页面可对当前步序及整个产品做校正工作模式编程模式可输入,修改,读取数据,并储存,搜索和传输程序。

数控编程题

编程题答案1.固定循环指令加工图示零件加工程序,并对所用刀具作出说明。

程序清单如下:T1号刀90度刀、T2号刀R4的球头形的刀G50X200Z150M03S500T0101G00X44Z5G73U9.5W0R10G73P10Q20U1.0W0F0.2N10G1X12Z2F0.5G1X20Z-2F0.1G1Z-26G1X24Z-28Z-48G1X30Z-83G3X35Z-103G1Z-108N20X44F0.5G70P10Q20G00X200Z150T0100—T0202G0X30Z-38G73U5W0R10G73P30Q40U0.2W0F0.2N30G1X24F0.5G2Z-48R5F0.1N40G1X26F0.5G70P30Q40G0X200Z150M022.二维轮廓零件的数控铣削加工及其编程(1)零件图如下图所示,程序原点位于上表面。

(2)刀具选择立铣刀,答题时请说明刀具直径。

(3)安全面高度 20mm。

(4)仅需写出二维外轮廓加工程序。

—程序清单如下:A O1(主)G54G90X94Y50Z10G0 M03S800Z3F1000G1Z-5F30M98P2G90X94Y50Z-10F30M98P3G90Z5F1000Y-10X0G1Z-5F30M98P4G90Z30G0M30O2(子)G1G91X15Y-15F50G90G41X114Y50H01 G91Y23G3X-12Y12R12G1X-16G3X-12Y-12R12G1Y-46G3X12Y-12R12G1X16G3X12Y12R12Y25G40X-15Y15M99 O3(子)G68G90X94Y50R45. G91G41X15H01F50 Y8G3X-8Y8R8G1X-16G3X8Y-8R8G1Y-16G3X8Y-8R8G1X16G3X8Y8R8G1Y10G40X7Y7G69M99O4(子)G41X6Y40H01F50 G91Y10X5Y10X14G3X10Y10R10G1Y4G2X10Y10R10G1X34G2X15Y-15R15Y-58G2X-15Y-15R15G1X-34G2X-10Y10R10—G1Y4G3X-10Y10R10G1X-14X-5Y10G40X-7Y14F500M993. 所示零件的毛坯为φ 72 × 150 ,试编写加工程序。

常用数控系统程序举例

FANUC 0TD1. 加工程序清单O002N010M3N015S1500T0101N020G96S150N025G00X65.Z0.T0101N030G01X-1.6F0.5N035G00X65.Z3.N040G71U2.R0.5N045G71P50Q115U0.4W0.2F0.4 N050G00X10.N055G01Z0.N060X18.N065Z-2.X20.N070Z-15.N075Z-30.X26.N080G03Z-35.X36.K-5.I0.N085G01Z-45.X36.N090Z-55.X45.N095Z-70.N100X56.N105Z-72.X60.N110Z-75.N115X61.N120G00Z30.N125X150.Z150.T0100N130G00X65.Z30.T0202N135G70P50Q115N140G00X150.Z150.T0200N145M05N150M022. 三维加工视窗3. 二维加工轨迹线FANUC 0MD1. 加工程序清单%N0001G40G49G80N0002G21N0003G91G28Z0.G28X0.Y0.G90G92X450Y250Z260. N0005M06T01N0006G00X0.Y0.Z150. N0007M3S800N0008M08N0009X10.Y10.N0010Z100N0011G01X20.F100N0012G42Y20.D1N0013Z50N0014X115.N0015X120.Y40.N0016X115.N0017G02X85.R15.N0018X57.268Y49.378R20. N0019X57.Y50.624R3.03N0020G01Y65.N0021G03X47.R5.N0022G01Y50.N0023G02X25.R11.N0024G01X20.N0025Y20.N0026Z50N0027G40N0028X10.N0029Y10.N0030G00X10.Y10.N0031Z150.N0032M05N0033M30%2. 三维加工视窗3. 加工轨迹线FANUC 0i T1. 加工程序清单N1T0101N2M03S400N3G00X6Z3G72W1.2R1G72P5Q15X-0.2Z0.5F100 N5G00x0z0G01x66Z-10X46Z-20Z-30G03U-8W-4R4G01X30Z-44N15X0N16G00Z80N17X100N18M05N19M302. 三维加工视窗3. 二维加工轨迹线FANUC 0iM1. 加工程序清单N10 G40 G49 G80 G17 M06 T01 N20 G54 G90 G0 X-80 Y-80 Z0 N40 M03 S800N50 M08N60 G99 G83 Z-30 R1 Q2 F200 N70 G91 X40 K4N80 Y80N90 G91 X-40 K4N100 Y80N110 X40 K4N120 G80 G90 G0 Z50N130 M05 M09N140 G91 G28 Z0 Y0N150 M22. 加工轨迹线3. 三维加工视窗FANUC 18iT 1. 零件图2. 加工程序清单N10T0101N20M03S100N30G01X75.Z0.F100.M8N50G71U2.R0.5N60G71P70Q140U0.4W0.2F0.4N70G0X20.Z0.N80G01X30.Z-5.Z-34.N90G02X38.Z-38.R4.N100G01Z-51.N110X50.N120G01Z-70.N130G01X60.N140G01Z-90.N150G00X100.Z100.T0100N160T0202N170G70P70Q140N180G0Z200T0200N181T0303N182G0X27.Z2.N182G76P051060Q100200N183G76X27.Z-34.P1083Q300F1.5 N184G0X150.Z200.T0300N185T0404N186G0X0Z5.N187G01Z-60.N188G01Z5.N194G0X150.Z200. N195M053. 二维加工轨迹线4. 三维加工视窗FANUC 18iM1.加工程序清单N01G54X0Y0Z100.0N02G90G00X-35.0Y35.0S800M03 N03Z-15.0M08N04G41G01X-10.0Y35.0D01F100 N05X0N06G02X30.668Y16.867R35.0N07G02X31.15Y15.603R5.0N08G02X25.502Y-17.628R43.65 N09G02X25.396Y-17.777R5.0N10G02X-25.396Y-17.777R31.0 N11G02X-25.502Y-17.628R5.0N12G02X-31.15Y15.603R43.65N13G02X-30.668Y16.867R5.0N14G02X0Y35.0R35.0N15G01X10.0N16G40G00X35.0Y35.0M09N17Z100.0N18X0Y0M05M19M303.三维加工视窗SIEMENS 801M03S100T01D01G00X100Z50R100=80R101=0R102=100R103=-100 R104=2R105=1R106=0.5R109=5R110=35R111=15R112=0R113=8R114=1LCYC97M05M22.二维加工轨迹线3.三维加工视窗SIEMENS 802ST 1.零件图2.加工程序清单主程序:T1D1M03S800G0X50Z2_CNAME="L42"R105=1 R106=0.3 R108=2 R109=7R110=1.5 R111=0.4 R112=0.25LCYC95R105=5 R106=0LCYC95G0X200Z200T1D0T2D1G0X40Z-43R100=38 R101=-45 R102=38 R103=-60 R104=1.5 R105=1 R106=0.2 R109=2R110=3 R111=0.975 R112=0 R113=4 R114=1LCYC97G0X100Z100T2D0M05M02L42.spfG1X0Z0G3X20.8Z-25.8K-15I0G2X31.6Z-39.5CR=8G1Z-45X35X38Z-46.5Z-58.5X35Z-60Z-65X39X42Z-66.5Z-75M023.二维加工轨迹线4.三维加工视窗SIEMENS 802SM1.加工程序清单主程序G54X0Y0Z10F100M03S100 R10=-15 R11=-9.06L1R10=15 R11=-9.06L1R10=0L2子程序:L1.SPFG0 X=R10+12.5-4 Y=R11G1 Z-6 F100G3 I=4-12.5G1 X=R10+8 Y=R11G41 D1 X=R10+4 Y=R11G2 I-4G0 Z5R1=4R2=90AAA:R3=R1*COS(R2)+4+R10R4=R1*SIN(R2)-R1G0 X=R3 Y=R11G1 Z=R4 F300G2 I=R10-R3G0 Z1R2=R2-1IF R2>=0 GOTOB AAAG0 Z10M17L2.SPFR1=35R2=15R3=0G0 X=R1+R10 Y=R11G1 Z-5 F100AAA:R4=R1*COS(R3)+R10R5=R2*SIN(R3)+R11G1 X=R4 Y=R5 F100R3=R3+1IF R3<=360 GOTOB AAA G0 Z5M172.加工轨迹线3.三维加工视窗SIEMENS 802DT1.零件图2.加工程序清单主程序:T1D1M03S800G0X0Z2CYCLE95("L18",1.5,0.3,0.3,0.2,0.2,0.2,0.2,9,0,0,1)G0X100Z100T1D0T2D1G0X32Z-30.5G1X27G0X100Z100T2D0T3D1G0X28Z-14CYCLE97(1.5,3,-16,-27.5,30,30,2,2,1.35,0.1,0,0,3,2,3,1) G0X100Z100T3D0M05M02L18.spfG1X0Z0F0.2G03X20Z-10CR=10G1Z-16X27X30Z-17.5Z-30.5X40Z-35.5G02Z-50CR=20G1X50Z-58Z-70RET3.二维加工轨迹线4.三维加工图形SIEMENS 802DM 1.程序加工清单M03S1000M06 T1D1N110 G17 G0 G90 G94 F2000G54 X0 Y0 Z20CYCLE71( 10, 0, 2,-11, 0, 0, 100, 100, 0, 6, 3, 5, 0, 4000, 11, 2) N125 G0 G90 X0 Y0N130 M302.加工轨迹线3. 三维加工视窗SIEMENS 810/840DT1.加工程序清单G94 G90 M03 S1000 F100 T01D01G00 X65 Z5CYCLE95 ("AA1", 1.000, 0.000, 0.000, 0.100, 100.000, 50.000, 80.000, 1, 0.000, 0.000, 1.000)S2000AA1G00 X100 Z100M30子程序AA1.spfG00 X47.349 Z2G01 Z0G03 X60 Z-35 CR=100X28.793 Z-71.289 CR=50G02 X13.73 Z-85.767 CR=25X16.905 Z-117.157 CR=80X32.134 Z-124.482 CR=10G01 X46.832 Z-126.044G03 X50 Z-128 CR=2G01 Z-131X61RET2.二维加工轨迹线3.三维加工视窗SIEMENS 810/840DM 1.程序加工清单M3S1000T01D01G0X0Y0Z20SLOT2 (10, 0, 5, -10, 10, 4, 40, 15, 0, 0, 25, 60, 0, 100, 100, 3, 3, 0.5, 2, 3)M5M302.生成加工的轨迹线3.三维加工视窗显示HNC21T1.零件图2.加工程序清单%0001M03S1000T0101G00X54Z1G01X54F0.2G71U1R1P1Q2E0.3 N1G01X10F0.1X19.95Z-2Z-33G01X30Z-43G03X42Z-49R6G01Z-53X36Z-65Z-73G02X40Z-75R2G01X44X46Z-76Z-84G02Z-113R25G03X52Z-122R15 G01Z-133N2G01X54G00X100Z50M5M23.生成二维轨迹线4.三维加工视窗HNC21M1.程序清单主程序:%0068N10 G54 X0 Y0 Z50N15 G90 G17 M03 S600N20 G43 Z-5 H02N25 M98 P200N30 G68 X0 Y0 P45N40 M98 P200N60 G68 X0 Y0 P90N70 M98 P200N20 G49 Z50N80 G69 M05 M30%200N100 G41 G01 X20 Y-5 D02 F300 N105 Y0N110 G02 X40 I10N120 X30 I-5N130 G03 X20 I-5N140 G00 Y-6N145 G40 X0 Y0 N150 M992.加工轨迹3.三维加工视窗。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

数控程序清单学院机电工程学院专业机械设计制造及其自动化班级04060104学号2010040601147姓名金贺指导教师郑耀辉负责教师沈阳航空航天大学2014年6月某型发动机安装边盖板加工工艺及夹具设计目录1零件的UG加工轨迹的生成 (3)1.1 粗铣底面外形 (3)1.2 精铣底面外形 (5)1.3 粗铣上部外形 (7)1.4 精铣第一层台阶 (9)1.5 精铣第二层台阶 (10)1.6 精铣第三层台阶 (12)1.7 粗铣第一层台阶短端 (14)1.8 粗铣第二层台阶短端 (16)1.9 粗铣第三层台阶短端 (18)1.10 半精铣三层台阶短端 (20)1.11 精铣三层台阶短端 (22)1.12 钻半数孔Φ7.85 (24)1.13 钻孔Φ3.7 (26)1.14 钻余下孔Φ7.85 (27)21零件的UG加工轨迹的生成1.1 粗铣底面外形工步号工序名称工步名称粗铣底面外形数控程序名R-2-1主轴转速r/min 3820进给速度mm/min 250轴向切深mm径向切宽mm刀具类型球头铣刀刀具尺寸D= 10 ;L= 75 刀具悬伸长度mm加工时间min 10:01:34图2.24 R-2-1的刀具轨迹粗铣底面外形的部分程序%1001N0010 G40 G17 G94 G90 G71N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X33.019 Y889.098 A0.0 B0.0 S3820 M03N0050 G43 Z30.3 H00N0060 Z15.668N0070 G1 Z10.668 F250. M08某型发动机安装边盖板加工工艺及夹具设计N0080 X32.833 Z10.682N0090 Y886.141 Z10.537N0100 Y883.141 Z10.396N0110 Y880.141 Z10.244N0120 Y877.141 Z10.093N0130 Y874.141 Z9.941N0140 Y871.141 Z9.79N0150 Y868.141 Z9.638N0160 Y865.141 Z9.487N0170 Y862.141 Z9.336N0180 Y859.141 Z9.184N0190 Y856.141 Z9.166N0200 Y853.141 Z9.167……N3110 Y883.141 Z8.388N3120 Y886.141 Z8.53N3130 Y889.116 Z8.677N3140 X-33.019 Y889.115 Z8.663N3150 Z13.663N3160 G0 Z30.3N3170 M021.2 精铣底面外形工步号工序名称工步名称精铣底面外形数控程序名F_2_1主轴转速r/min 3820进给速度mm/min 250轴向切深mm径向切宽mm刀具类型球头铣刀刀具尺寸D= 10 ;L= 754工步号工序名称刀具悬伸长度mm加工时间min 09:50:15图2.26 F-2-1的刀具轨迹精铣底面外形的部分程序%1002N0010 G40 G17 G94 G90 G71N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X32.787 Y889.135 A0.0 B0.0 S3820 M03N0050 G43 Z30.3 H00N0060 Z16.3N0070 G1 Z8.378 F250. M08N0080 Y886.147 Z8.232N0090 Y883.147 Z8.09N0100 Y880.147 Z7.939N0110 Y877.147 Z7.788N0120 Y874.147 Z7.636N0130 Y871.147 Z7.485N0140 Y868.147 Z7.333N0150 Y865.147 Z7.182……N3820 Y22.147某型发动机安装边盖板加工工艺及夹具设计6N3830 Y19.147 Z6.972 N3840 Y16.147 N3850 Y13.147 N3860 Y10.147 Z6.973 N3870 Y7.147 N3880 Y4.147 Z6.974 N3890 Y1.147 N3900 Y-1.853 Z6.966 N3910 Y-4.583 Z6.964 N3920 Z14.3 N3930 G0 Z30.3 N3940 M021.3 粗铣上部外形工步号工序名称工步名称 粗铣上部外形 数控程序名 R-1_1_1主轴转速 r /min 3820 进给速度 mm /min 250 轴向切深mm 径向切宽mm 刀具类型 球头铣刀 刀具尺寸 D= 30 ;L= 75刀具悬伸长度 mm 加工时间 min00:53:34图2.28 R-1_1_1的刀具轨迹粗铣上部外形的部分程序%2001N0010 G40 G17 G94 G90 G71N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-6.022 Y914.167 A0.0 B0.0 S1273 M03 N0050 G43 Z20. H00N0060 Z2.3N0070 G1 Z-.7 F250. M08N0080 X-3.403 Y899.167N0090 G2 X-2.955 Y894. I-29.597 J-5.167N0100 G1 Y1.024N0110 X-2.956 Y.873N0120 X-2.891 Y.872N0130 X-2.85 Y.878N0140 X-2.759 Y.903N0150 X-2.752 Y.893N0160 X-2.643 Y.827N0170 X-2.512 Y.813N0180 X-2.381 Y.799N0190 X-2.361 Y.798N0200 X-2.23 Y.801……N3040 G1 X4.031N3050 G2 X15.447 Y899.2 I14.045 J-6.394某型发动机安装边盖板加工工艺及夹具设计8N3060 G1 X14.577 Y899.178 N3070 X14.558 Y899.176 N3080 X14.521 Y899.17 N3090 Z8.926 N3100 G0 Z20. N3110 M021.4 精铣第一层台阶工步号工序名称工步名称 精铣第一层台阶 数控程序名 PF_1_1_1主轴转速 r /min 3820 进给速度 mm /min 250 轴向切深mm 径向切宽mm 刀具类型 球头铣刀 刀具尺寸 D= 30 ;L= 75刀具悬伸长度 mm 加工时间 min00:07:09图2.30 PF_1_1_1的刀具轨迹精铣第一层台阶的程序%2011N0010 G40 G17 G94 G90 G71N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X18. Y-13.828 A0.0 B0.0 S1273 M03N0050 G43 Z20. H00N0060 Z2.N0070 G1 Z-1. F250. M08N0080 Y1.172N0090 Y859.264N0100 Y874.264N0110 Z2.N0120 G0 Z20.N0130 X-18.N0140 Z2.N0150 G1 Z-1.N0160 Y859.264N0170 Y1.172N0180 Y-13.828N0190 Z2.N0200 G0 Z20.N0210 M021.5 精铣第二层台阶工步号工序名称某型发动机安装边盖板加工工艺及夹具设计10工步号工序名称工步名称 精铣第二层台阶 数控程序名 PF_1_1_2主轴转速 r /min 3820 进给速度 mm /min 250 轴向切深mm 径向切宽mm 刀具类型 球头铣刀 刀具尺寸 D=12 ;L= 75刀具悬伸长度 mm 加工时间 min00:07:01图2.32 PF_1_1_2的刀具轨迹精铣第二层台阶的程序 %2012N0010 G40 G17 G94 G90 G71 N0020 G91 G28 Z0.0 N0030 T00 M06N0040 G0 G90 X22.8 Y-4.828 A0.0 B0.0 S1273 M03 N0050 G43 Z20. H00 N0060 Z-.996N0070 G1 Z-3.996 F250. M08 N0080 Y1.172N0090 Y859.264N0100 Y865.264N0110 Z-.996N0120 G0 Z20.N0130 X-22.8N0140 Z-.996N0150 G1 Z-3.996N0160 Y859.264N0170 Y1.172N0180 Y-4.828N0190 Z-.996N0200 G0 Z20.N0210 M021.6 精铣第三层台阶工步号工序名称工步名称精铣第三层台阶数控程序名PF_1_1_3主轴转速r/min 3820进给速度mm/min 250轴向切深mm径向切宽mm刀具类型球头铣刀刀具尺寸D=30 ;L= 75某型发动机安装边盖板加工工艺及夹具设计12工步号工序名称刀具悬伸长度 mm 加工时间 min00:07:09图2.34 PF_1_1_3的刀具轨迹精铣第三层台阶的程序 %2013N0010 G40 G17 G94 G90 G71 N0020 G91 G28 Z0.0 N0030 T00 M06N0040 G0 G90 X3.05 Y-13.979 A0.0 B0.0 S1273 M03 N0050 G43 Z20. H00 N0060 Z-2.594N0070 G1 Z-5.594 F250. M08 N0080 Y1.021 N0090 Y859.112 N0100 Y874.112 N0110 Z-2.594 N0120 G0 Z20. N0130 X-3.05 N0140 Z-2.594N0150 G1 Z-5.594N0160 Y859.112N0170 Y1.021N0180 Y-13.979N0190 Z-2.594N0200 G0 Z20.N0210 M021.7 粗铣第一层台阶短端工步号工序名称工步名称粗铣第一层台阶短端数控程序名PF_1_2_1主轴转速r/min 3820进给速度mm/min 250轴向切深mm径向切宽mm刀具类型球头铣刀刀具尺寸D=30 ;L= 75 刀具悬伸长度mm加工时间min 00:00:29某型发动机安装边盖板加工工艺及夹具设计14图2.36 PF_1_2_1的刀具轨迹粗铣第一层台阶短端的程序 %2021N0010 G40 G17 G94 G90 G71 N0020 G91 G28 Z0.0 N0030 T00 M06N0040 G0 G90 X18. Y845.392 A357.11 B0.0 S1273 M03 N0050 G43 Z21.728 H00 N0060 Y844.434 N0070 Z2.752N0080 G1 Y844.283 Z-.244 F250. M08 N0090 Y859.264 Z-1. N0100 Y884.232 Z-2.26 N0110 Y899.213 Z-3.017 N0120 Y899.364 Z-.021 N0130 G0 Z18.955 N0140 Y900.322 N0150 X-18. N0160 Y899.364 N0170 Z-.021N0180 G1 Y899.213 Z-3.017 N0190 Y884.232 Z-2.26 N0200 Y859.264 Z-1.N0210 Y844.283 Z-.244N0220 Y844.434 Z2.752N0230 G0 Z21.728N0240 Y845.392N0250 M021.8 粗铣第二层台阶短端工步号工序名称工步名称粗铣第二层台阶短端数控程序名PF_1_2_2主轴转速r/min 3820进给速度mm/min 250轴向切深mm径向切宽mm刀具类型球头铣刀刀具尺寸D=12 ;L= 75 刀具悬伸长度mm加工时间min 00:00:21某型发动机安装边盖板加工工艺及夹具设计16图2.38 PF_1_2_2的刀具轨迹粗铣第二层台阶短端的程序 %2022N0010 G40 G17 G94 G90 G71 N0020 G91 G28 Z0.0 N0030 T00 M06N0040 G0 G90 X22.8 Y854.381 A357.11 B0.0 S1273 M03 N0050 G43 Z21.275 H00 N0060 Y853.271 N0070 Z-.697N0080 G1 Y853.12 Z-3.694 F250. M08 N0090 Y859.112 Z-3.996 N0100 Y884.081 Z-5.257 N0110 Y890.073 Z-5.559 N0120 Y890.224 Z-2.563 N0130 G0 Z19.409 N0140 Y891.334 N0150 X-22.8 N0160 Y890.224 N0170 Z-2.563N0180 G1 Y890.073 Z-5.559 N0190 Y884.081 Z-5.257 N0200 Y859.112 Z-3.996 N0210 Y853.12 Z-3.694 N0220 Y853.271 Z-.697 N0230 G0 Z21.275 N0240 Y854.381 N0250 M021.9 粗铣第三层台阶短端工步号工序名称工步名称粗铣第三层台阶短端数控程序名PF_1_2_3主轴转速r/min 3820进给速度mm/min 250轴向切深mm径向切宽mm刀具类型球头铣刀刀具尺寸D=30 ;L= 75 刀具悬伸长度mm加工时间min 00:00:29图2.40 PF_1_2_3的刀具轨迹粗铣第三层台阶短端的程序%2023N0010 G40 G17 G94 G90 G71N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X3.05 Y845.392 A357.11 B0.0 S1273 M03某型发动机安装边盖板加工工艺及夹具设计N0050 G43 Z21.728 H00N0060 Y844.202N0070 Z-1.842N0080 G1 Y844.051 Z-4.838 F250. M08N0090 Y859.032 Z-5.594N0100 Y884. Z-6.855N0110 Y898.981 Z-7.611N0120 Y899.132 Z-4.615N0130 G0 Z18.955N0140 Y900.322N0150 X-3.05N0160 Y899.132N0170 Z-4.615N0180 G1 Y898.981 Z-7.611N0190 Y884. Z-6.855N0200 Y859.032 Z-5.594N0210 Y844.051 Z-4.838N0220 Y844.202 Z-1.842N0230 G0 Z21.728N0240 Y845.392N0250 M021.10 半精铣三层台阶短端工步号工序名称工步名称半精铣三层台阶短端18工步号工序名称数控程序名PF_1_2_4主轴转速r/min 3820进给速度mm/min 250轴向切深mm径向切宽mm刀具类型球头铣刀刀具尺寸D=30 ;L= 75 刀具悬伸长度mm加工时间min 00:00:24图2.42 PF_1_2_4的刀具轨迹半精铣三层台阶短端的程序%2030N0010 G40 G17 G94 G90 G71N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-48. Y900.322 A357.11 B0.0 S1273 M03N0050 G43 Z18.955 H00N0060 Y898.88N0070 Z-9.608N0080 G1 Y898.729 Z-12.605 F250. M08N0090 X-33.N0100 X33.某型发动机安装边盖板加工工艺及夹具设计20N0110 X48.N0120 Y898.88 Z-9.608 N0130 G0 Z18.955 N0140 Y900.322 N0150 M021.11 精铣三层台阶短端工步号工序名称工步名称 精铣三层台阶短端 数控程序名 PROFILE_3D主轴转速 r /min 3820 进给速度 mm /min 250 轴向切深mm 径向切宽mm 刀具类型 球头铣刀 刀具尺寸 D=30 ;L= 75刀具悬伸长度 mm 加工时间 min00:01:00图2.44 PROFILE_3D 的刀具轨迹精铣三层台阶短端的程序%2040N0010 G40 G17 G94 G90 G71 N0020 G91 G28 Z0.0 N0030 T00 M06N0040 G0 G90 X60. Y-10.518 A357.11 B0.0 S1273 M03 N0050 G43 Z64.937 H00N0060 Y-14.161N0070 Z-7.235N0080 G1 Y-14.313 Z-10.231 F127. M08N0090 X33.N0100 X-33.N0110 X-60.N0120 Y-14.161 Z-7.235N0130 G0 Z64.937N0140 Y-10.518N0150 M021.12 钻半数孔Φ7.85工步号工序名称工步名称钻半数孔Φ7.85数控程序名DRILLING7.85主轴转速r/min 3820进给速度mm/min 250轴向切深mm径向切宽mm刀具类型麻花钻刀具尺寸D=7.85 ;L= 50 刀具悬伸长度mm加工时间min图2.46 DRILLING7.85的刀具轨迹钻半数孔Φ7.85的部分程序%3001N0010 G40 G17 G94 G90 G71N0020 G91 G28 Z0.0N0030 T00 M06某型发动机安装边盖板加工工艺及夹具设计N0040 G0 G90 X25. Y842.731 A0.0 B0.0 S0 M03N0050 G43 Z30.3 H00N0060 G81 X25. Y842.731 Z1.514 R10.372 F250.N0070 Y817.731 Z1.516 R10.375N0080 Y792.731 Z1.518 R10.377N0090 Y767.731 Z1.52 R10.379N0100 Y742.731 Z1.522 R10.381N0110 Y717.731 Z1.525 R10.383N0120 Y692.731 Z1.527 R10.385N0130 Y667.731 Z1.529 R10.387N0140 Y642.731 Z1.531 R10.389N0150 Y617.731 Z1.533 R10.391……N0640 Y617.731 Z1.533 R10.391N0650 Y642.731 Z1.531 R10.389N0660 Y667.731 Z1.529 R10.387N0670 Y692.731 Z1.527 R10.385N0680 Y717.731 Z1.525 R10.383N0690 Y742.731 Z1.522 R10.381N0700 Y767.731 Z1.52 R10.379N0710 Y792.731 Z1.518 R10.377N0720 Y817.731 Z1.516 R10.375N0730 Y842.731 Z1.514 R10.372N0740 G80N0750 G0 Z30.3N0760 M021.13 钻孔Φ3.7工步号工序名称工步名称钻孔Φ3.7数控程序名DRILLING3.7主轴转速r/min 3820进给速度mm/min 250轴向切深mm径向切宽mm刀具类型麻花钻刀具尺寸D=3.7 ;L= 30刀具悬伸长度mm加工时间min22图2.48 DRILLING3.7的刀具轨迹钻孔Φ3.7的程序%4001N0010 G40 G17 G94 G90 G71N0020 G91 G28 Z0.0N0030 T00 M06N0040 G0 G90 X-11. Y783.913 A0.0 B0.0 S2151 M03N0050 G43 Z30.3 H00N0060 G81 X-11. Y783.913 Z4.453 R10.953 F250.N0070 Y708.913 Z4.454 R10.954N0080 Y633.913 Z4.455 R10.955N0090 Y558.913 Z4.456 R10.956N0100 Y483.913 Z4.458 R10.958N0110 Y408.913 Z4.459 R10.959N0120 Y333.913 Z4.46 R10.96N0130 Y258.913 Z4.461 R10.961N0140 Y183.913 Z4.462 R10.962N0150 Y108.913 Z4.463 R10.963N0160 Y33.913 Z4.464 R10.964N0170 G80N0180 G0 Z30.3N0190 M021.14 钻余下孔Φ7.85工步号工序名称工步名称钻余下孔Φ7.85某型发动机安装边盖板加工工艺及夹具设计24工步号 工序名称数控程序名 DRILLING7.85_COPY主轴转速 r /min3820 进给速度 mm /min 250 轴向切深mm 径向切宽mm 刀具类型 麻花钻 刀具尺寸 D=7.85 ;L= 50刀具悬伸长度 mm 加工时间 min图2.50 DRILLING7.85_COPY 的刀具轨迹钻余下孔Φ7.85的程序 %3002N0010 G40 G17 G94 G90 G71 N0020 G91 G28 Z0.0 N0030 T00 M06N0040 G0 G90 X25. Y867.779 A2.89 B0.0 S0 M03 N0050 G43 Z30.3 H00N0060 G81 X25. Y868.226 Z1.974 R10.821 F250. N0070 X-25. N0080 G80N0090 G0 Z30.3 N0100 Y867.779 N0110 M02。