造纸机传动系统设计

造纸机传动控制系统

造纸机传动控制系统造纸机传动控制系统是现代科技发展的产物,是一种在纸张印刷和制造过程中广泛使用的设备。

传动控制系统主要包括电机、减速器、离合器、连杆、齿轮、链条等组件。

它们的协作能够实现从原材料到成品的各个环节。

本文将从三个方面来介绍造纸机传动控制系统,分别为系统组成、系统工作原理、系统维护。

一、系统组成造纸机传动控制系统主要由以下四部分组成:传动机构,控制系统,液压系统和电气系统。

1. 传动机构传动机构是实现造纸机运转的关键部分。

它主要由电动机、减速器、离合器、链条和齿轮等组件组成。

传动机构形成一个完整的闭环来驱动整个机器,实现纸张传输和制造。

2. 控制系统控制系统是一个重要的组成部分,用来控制传动机构的运行。

它主要由互联网通信模块、PLC控制器、文本显示屏和操作按键等组成。

在制造纸张的整个过程中,控制系统会不断检测生产的参数,以保持纸张的质量和数量。

3. 液压系统液压系统主要是利用流体压力来控制制造过程。

它主要由液压泵、液压阀、电磁阀和油管等组成。

液压系统不仅可以减少传动机构中的摩擦和磨损,也能够为设备提供更稳定的动力和速度。

4. 电气系统电气系统是整个系统的动力源之一。

它主要由变压器、半导体器件、开关和电缆等组成。

在运行过程中,电气系统可以保证传动机构的正常电流和电压。

二、系统工作原理造纸机传动控制系统通过将传动机构、控制系统、液压系统和电气系统有机地结合在一起,来完成制造纸张的加工过程。

传动机构是送纸筒、洗浆和造纸部分的核心部件。

电机可以通过减速器将高速的电动机转化为低速高转矩的转动力,以达到合适的传动效果。

离合器可以在需要时分离传动机构,从而避免过载损坏机器。

控制系统是整个系统的大脑,可以根据生产的需求及时调整机器的速度、材料质量等参数。

它可以通过传感器来采集生产数据,并将其传回控制室。

操作员可以通过按键或触摸屏实时监测各个环节的工作情况,并进行相应的调整和管理。

液压系统主要用于控制设备的能量传递和稳定性。

造纸机传动控制系统

造纸机传动控制系统日期:2007年7月31日 11:14 来源: admin字号 [ 小中大 ]本文采用森兰sb80系列变频器和西门子s7-200 plc组成一套文化纸机传动控制系统。

通过可编程逻辑控制器〔plc〕和变频器之间的通信,控制传动点的启动、停止、增速、减速、紧纸等操作,由软件自动实现负荷分配、速度链等功能,充分满足造纸工艺及电控的需要。

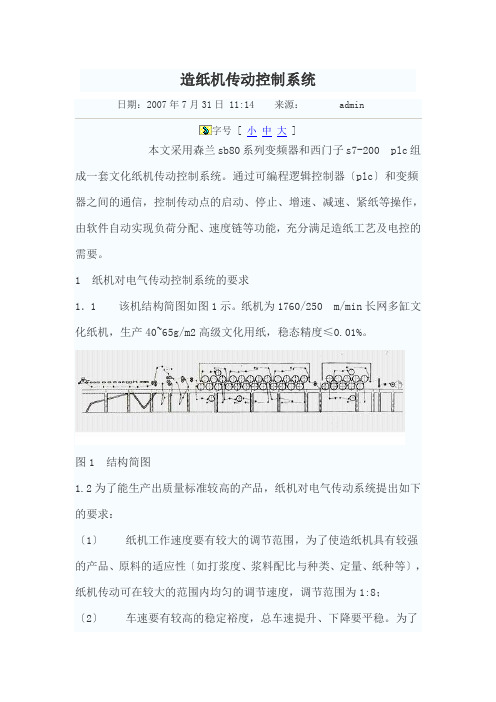

1 纸机对电气传动控制系统的要求1.1 该机结构简图如图1示。

纸机为1760/250 m/min长网多缸文化纸机,生产40~65g/m2高级文化用纸,稳态精度≤0.01%。

图1 结构简图1.2为了能生产出质量标准较高的产品,纸机对电气传动系统提出如下的要求:〔1〕纸机工作速度要有较大的调节范围,为了使造纸机具有较强的产品、原料的适应性〔如打浆度、浆料配比与种类、定量、纸种等〕,纸机传动可在较大的范围内均匀的调节速度,调节范围为1:8;〔2〕车速要有较高的稳定裕度,总车速提升、下降要平稳。

为了稳定纸页的定量和和质量、减少纸幅断头,要求纸机稳速精度为±0.05~0.01%;〔3〕速差控制,速比可调、稳定。

纸幅在网部和压榨部时,其纵向伸长横向收缩,而在烘干部时,两向都收缩,因此纸机各分部的线速度稍有差异,即速差。

速差在一定范围内变化不引起纸页质量的突变。

此时的速差对成纸来说,主要影响纸页的克重。

误差应控制在0.1%以内保持纸张不被拉断。

纸机各分部的速比的最大波动值与浆料配比、定量、车速、生产工艺、纸页收缩率及分部之间的纸幅无承托引段的张力等因素有关。

因此,造纸机各相邻分部间应有适当的速差来形成良好的纸页。

纸机各分部的速度必须是可以调节的,为±10~15%。

利于工作时调整。

为了生产较高质量的纸幅和减少断头率,还要保持各分部间速比的稳定;〔4〕各分部点具有速度微升、微降功能,引纸操作时的紧纸、松纸功能。

具有刚性联结或软联结的传动分部,如网部、压榨部、施胶部,能进行负荷动态调节。

纸机变频传动硬件系统设计

I

纸机变频传动硬件系统设计 摘 要

本文主要通过对多种纸机及其不同分部的传动工艺的分析,得出不同分部的工艺要 求及传动要求,经过对变频器,PLC 及通讯的学习,进而得出大型,中小型纸机的控制 结构和控制方案。无论是大型还是中小型纸机,目前通用的控制结构式采用三级控制, 有变频器组成的变频控制级, 有 PLC 及触摸屏组成的 PLC 控制系统为第二级以及由工业 控制计算机构成的上位优化控制系统为第三级。 本文重点解决了传动点的控制原理图,对于没有负荷分配和带负荷分配的传动点分 别进行分析以及对速度链,负荷分配的设计方法进行设计绍,以及针对纸机传动系统变 频器的参数设定进行配置。 关键词:PLC,变频器,变频调速,变频传动

造纸机电气传动全数字自动化控制系统研究

造纸机电气传动全数字自动化控制系统研究摘要:造纸机电气传动系统在整个工程中发挥了巨大作用,全数字自动化设备提高了工程智能化水平,具有巨大发展潜力。

关键词:造纸机;电气传动;自动化控制系统一、造纸机电气传动控制系统造纸机是使纸浆形成纸幅的分部联动的全套设备总称,包括流浆箱、网部、压榨部、烘干部、压光机、卷纸机及传动部等主机和汽、水、真空、润滑、热回收等辅助系统。

在正常情况下,造纸机电气传动包括两种传动方式,即分部、总轴传动。

其中,总轴传动也称单机传动,主要由主变频电机提供动力,可应用于工作效率低的造纸机。

分部传动也称多电机传动,由多个主变频电机提供动力,以保持其正常工作。

分部传动可靠性高,操作简单,能充分保证造纸质量,保证造纸机速度比稳定。

与其他传动方式相比,其具有较高环保性,能减少各种能源消耗,符合可持续发展战略。

要想保证造纸机长期安全稳定运行,就要保证机械电气传动控制系统的稳定性,这直接决定着纸张质量。

在实际工作中,相关企业应做好以下工作:调整机械设备;确保工作车速处于稳定状态;调整机械各部分状态;确保分部间定速比关系无变化;确保机械爬行速度稳定可靠。

此外,在造纸机运行中,应采取科学合理措施控制电力传动系统。

具体来说,可从以下方面入手:速度链控制,确保每个传动点速度稳定,促进造纸机安全稳定运行;负荷分配控制;纸幅张力控制。

在造纸机运行中,纸张质量与分部件张力值密切相关。

目前纸机传动方式发生了重大变化,造纸机正逐步引入一些先进技术及工作理念,以更好地适应时代发展,满足人们对造纸机的要求,促进其可持续发展。

调查结果表明,造纸机最常用传动控制系统是三级控制模式,以数字、模拟控制为控制方式。

造纸机模拟控制系统构造简单,操作流程简单明了,对工作人员技术要求不高,能降低操作失误概率,延长造纸机使用寿命。

造纸机在模拟控制模式下具有较高工作效率和可靠性,并能长时间工作。

数字控制系统是社会快速发展的产物,主要用于一些高速纸机,通过科学合理应用数字通信技术,使纸机逐步向全数字化发展,充分保证设备良好运转。

基于Device Net总线的造纸机传动系统设计

定各 节 点 的上下 、 或右 编 号 , 左 即任 一 传 动点 由 3 个数 据 ( 父 子兄 ” “ 子 弟 ” 确 定 其在 速度 链 “ 或 父 )

中的位 置 。填 人 位置 寄存 器 的数值 如 图 6所示 。

9 0 4 0 10 6 10 6 l 5 负 荷 分 配

1 6 l 7 1 8 l 9 总计

3传 动 辊 四烘 4 传 动 辊 卷 取

1 5 10 1 1 5 9 O 140 4

2 2 硬件选 型 .

C U供 电单 元 的 硬件 接 线 如 图 3所 示 , 电 P 供

2 V C电源 。 4 D

CM 5 5 7 PM5 81

b C U。P 8 . P M5 1系 列 ,4 D 供 电 , 5 K 2V C 26 B 内存 , 个 C M 串 口 , S 3 / 8 两 O R 2 2 4 5可 设 , 1个 F P B

接 口, L D显示屏 。 带 E

议 的 C 7 一 N通信模 块 。 M5 5D

f 电机 驱 动器 。选 用 A S 0 . C 8 0系列 变频 器 ,

图 3 C U供 电单元 的硬 件接 线 P

为 了保 证 总线 通 信 正 常 , e i e 总 线 必 D v eN t c

须在 C N L线 和 C N— 线 的 两 端 连 接 参 数 为 A — A H

现 控制 终端 与 D vc e 总 线 连 接 , 有 变 频 器 ei N t e 所 配 有专 用 D vc e 适 配 卡 R N -1 实 现 传 动 eieN t D A0 , 单 元与 现场 总线 的连 接 。控 制 系 统 的结 构 如 图 1

造纸机电气传动控制系统的设计与实现

造纸机电气传动控制系统的设计与实现造纸机电气传动控制系统的设计与实现摘要:随着现代纸张工业的发展,造纸生产线的自动化程度越来越高。

为了提高生产效率和质量,电气传动控制系统在造纸机中起着至关重要的作用。

本文主要介绍了造纸机电气传动控制系统的设计和实现,包括系统结构、硬件设计和软件开发等方面的内容。

一、引言纸张工业作为国民经济的支柱产业之一,在我国经济发展中占有重要地位。

随着纸张需求的不断增长,提高造纸生产线的自动化水平成为迫切的需求。

电气传动控制系统在提高生产效率和质量方面发挥着重要作用。

本文旨在设计和实现一种高效、稳定的电气传动控制系统,以满足造纸机的自动化需求。

二、系统结构设计电气传动控制系统主要由电机、传感器、控制器和执行器组成。

电机作为主要动力装置,通过传感器采集参数,并由控制器对电机进行控制,最后通过执行器实现纸张的运动。

1. 电机选择造纸机电气传动控制系统中常采用交流变频电机作为驱动源。

其具有调速范围广、转矩稳定等优点,适用于不同工况的需求。

2. 传感器应用在电气传动控制系统中,传感器主要用于采集各种参数,如纸张的长度、宽度、张力等。

根据传感器输出信号的特点,可以对纸张的运动状态进行实时监测和控制。

3. 控制器设计控制器是电气传动控制系统的核心部分,主要负责对电机进行控制和调节。

可以采用PLC(可编程逻辑控制器)作为控制器,通过编写程序实现对电机的启停、正反转等功能。

4. 执行器选择在电气传动控制系统中,执行器主要负责将控制信号转换为运动,并实现纸张的进给、送纸等功能。

可选用液压缸、气动缸等执行器,根据纸张的要求和系统的可靠性进行选择。

三、硬件设计1. 电气传动装置的安装根据造纸生产线的实际情况,将电气传动装置合理地安装在机器的关键位置,以便实现对纸张的精准控制。

2. 传感器布置传感器布置应与纸张运动轨迹相匹配。

通过合理布置,可以实现对纸张宽度、张力等参数的实时监测。

3. 控制器接线控制器与电机之间的接线应准确、牢固。

纸机传动控制系统的设计说明书

摘要造纸工业的发展直接关系整个国民经济的发展,在现代社会对各类纸张的消费水平在某种程度上标志着一个国家的文明程度。

随着国民经济的发展和人民生活水平的提高,人们对各类纸的消费需求越来越大,进而对纸机的自动化控制要求也越来越高。

据此,本文结合纸机的生产工艺及其工作过程分析了纸机对其电气传动控制系统的设计要求,并按照对控制系统的要求分析研究了各分部的控制原理得出相应的控制方案。

本文采用国内外较成熟的总体设计结构,即三级控制网络,变频器与电机等相关的控制设备构成第一控制级,通过Profibus-DP与整个控制系统的核心单元也就是第二控制级PLC进行数据的通信,PLC不仅可以通过Profibus-DP与现场的操作面板进行数据通信以达到实时控制的作用,而且又能通过高速的工业以太网与第三控制级即上位机管理操作控制室进行连接,最后设计了基于现场总线的纸机电气传动控制系统,该控制系统的设计解决了纸机整体复杂的控制系统难以控制的问题。

所设计的系统经过在实际生产中的投入运行,纸机的车速得到了进一步的提高,满足了纸机对控制系统的各项要求,且具有较高的稳定性和可靠性,提高了企业的生产效率及效益,促进了造纸工业自动化技术的发展水平,所以该系统的设计与研究的成果具有在工业应用中大力推广的价值。

关键词:现场总线;变频器;Profibus-DP;PLCABSTRACTThe paper industry is closely linked with national economic development and social civilization.The paper and paperboard consumption level is a measurement of one of the important symbol of the degree of modernization and civilization of a country.With the development of national economy and the improve of people’s living standards,people’s consumption demand for various types of paper is increasing,thus the machine automation control requirements have become more sophisticated.Accordingly, this paper combined the paper machine production process and its working process,analyzed design requirements of the machine to its electric transmission control system.and in accordance with the requirements of the control system,analysis and study of the various segments of the control principle to draw the corresponding control program.This paper used more mature overall design structure at home and abroad that is the three level control network,inverter and motor and related control devices constitute the first control level,data communication via Profibus-DP with the core unit of entire control system that is the second control level PLC,PLC not only via Profibus-DP and the scene of the operation panel for data communication in order to achieve real-time control,but also by high—speed industrial Ethernet connect to the third control level that is the host computer management operations control room.Finally, the paper designed the electric drive control system of paper machine based on Fieldbus.The designed of the control system to solve the problem of the overall complex control system of the machine being is difficult to control.The designed system has been put into the actual production running,paper machine speed has been further improved,meet the requirements of machine control systems and has high stability and reliability, improved the production efficiency and effectiveness of enterprise,promoted the level of development of paper industry automation technology, so the design and the results of research for this system have the value to promote in industrial applications.KEY WORDS:fieldbus;inverter ;Profibus-DP;PLC目录1 摘要 (I)1 abstract (II)1 绪论 (1)1引言 (1)1.2 选题背景与研究意义 (1)1.3 国内外发展现状及趋势 (2)1.4 本文研究主要内容 (4)2 纸机工艺概述及对控制系统的要求 (5)2.1 纸机生产工艺的介绍 (5)2.2 纸机生产能力的计算 (8)2.3 纸机功率的计算 (9)2.4 纸机的技术参数 (10)2.5 纸机对控制系统的要求 (11)2.6 本章小结 (13)3 现场总线技术的分析及应用研究 (14)3.1 现场总线技术的概述 (14)3.2 现场总线系统的特点及优点 (15)3.3 PROFIBUS的通信模型 (16)3.4 现场总线的通信协议 (16)3.5 PROFIBUS-DP的协议 (18)3.6 PROFIBUS传输技术介绍 (19)3.6.1 PROFIBUS电缆的传输 (19)3.6.2 光纤的传输 (20)3.6.3 RS-485串行通信接口 (20)3.6.4 PROFIBUS插头及使用 (21)3.7 PROFIBUS-DP系统的总线访问控制 (22)3.7.1 PROFIBUS-DP系统组成 (22)3.7.2 PROFIBUS-DP系统的总线访问控制 (23)3.8 PROFIBUS-DP系统的工作过程 (24)3.9 基于PROFIBUS-DP的纸机电气传动数据的传输 (25)3.9.1 DP从站数据的读取 (27)3.9.2 DP从站数据的写入 (28)3.9.3 数据通信部分程序编写 (28)3.10 PROFIBUS-DP主从站的通信及组态 (29)3.10.1 PROFIBUS-DP主从站通信的介绍 (29)3.10.2 PROFIBUS-DP主从站通信的组态 (29)3.11 本章小结 (31)4 纸机传动控制系统的硬件设计及选型 (33)4.1 PLC控制系统设计方法 (33)4.2 PLC的硬件选型 (35)4.2.1 CPU的选型 (35)4.2.2 电源模块选型 (36)4.2.3 I/O模块选型 (36)4.2.4 接口模块选型 (39)4.3 变频器的特点及工作原理 (40)4.4 变频器的选择与容量的计算 (41)4.4.1 变频器的容量计算 (41)4.4.2 变频器的类型选择 (43)4.5 变频器的主要控制功能 (44)4.5.1 频率设定功能 (44)4.5.2 PID控制功能 (44)4.5.3 制动控制功能 (45)4.5.4 网络通信功能 (45)4.5.5 主/从宏功能 (45)4.6 变频器外围部分的硬件设计 (46)4.7 变频器主要运行参数的设定 (48)4.8编码器的选型 (50)4.9 本章小结 (52)5 基于现场总线的纸机电气传动控制系统的设计 (53)5.1 整体结构的设计 (53)5.2 S7-300 CPU部分的设计 (55)5.3 PLC与0P27之间的通信 (56)5.4 速度链的设计及控制 (57)5.5 负荷分配的控制 (60)5.6 张力控制 (63)5.7 纸机的实际生产运行状况 (64)5.8 本章小结 (65)设计总结 (66)参考文献 (68)致谢 (72)外文资料 (73)中文翻译 (81)1 绪论1.1 引言纸在人类文化、科学、工业、农业、国防和商业等各方面的发展进程中起着举足轻重的作用,自从人类发明了纸,悠久的文化知识才得到了更好的继承与保存以及迅速的传播人,从而推动了整个人类的精神文明与物质文明的的不断进步。

电气工程-造纸机的电气传动系统设计 精品

造纸机的电气传动系统设计摘要造纸术是我国古代四大发明之一,有着悠久的文明历史。

随着日常生活对纸张品质要求的不断提高,造纸机也正向着大型、高速、高效的方向迅速发展,这就对造纸机的电气传动系统提出了更加严格的要求。

面对日趋激烈的市场竞争,我国造纸业已经步入“质量效益主导型”的新阶段,其中造纸机的电气传动控制系统作为保障纸张质量的关键技术,已经引起了我国造纸企业的高度重视。

首先,本文对造纸机电气传动系统的国内外发展现状做了简要的介绍,并介绍了造纸机的机械结构以及造纸的工艺流程。

接着,详细的分析了速度链、负荷分配以及纸幅张力等影响电气传动控制系统的诸多因素,并给出了造纸机对电气传动控制系统的基本要求。

通过对电气传动控制系统工艺的进一步分析,计算了影响电气传动品质的相关参数。

同时给出了速度链、动态负荷、张力需求的计算公式以及电机电磁转矩的离散化方程。

最后,根据交流变频调速系统的应用,给出了造纸机在实际应用中变频器的相关参数及变频器的选型并对造纸机电气传动控制系统进行了合理的设计。

关键词:造纸机;电气传动控制;速度链;张力控制;交流变频调速;变频器THE DESIGN OF PAPER MACHINEELECTRICAL DRIVING SYSTEMABSTRACTPaper-making technique is one of ancient China's four great inventions,has a long history of civilization.With the increasing demand for paper quality,paper machine towards the development of large-scale,high-speed,efficient direction,which also put forward higher requirements for paper machine control system.With increasingly fierce market petition, Chinese paper industry has started to enter into a new development stage of “quality and efficiency-oriented”.And the paper machine electrical driving control as the paper quality protection technology,has been widely favored by the paper panies at home.First,the article made a presentation on the paper machine control system development in the world.At the same time,introduces the mechanical structure and the technological process of papermaking.Then analyzed the speed chain,load distribution and paper tension on the driving control system and many factors of the influence of the electrical drive control system, and give the basic requirements of the electric drive control system.In this thesis analyzed the theoretical transmission parameters of the driving system,calculated all the relevant factors affecting the transmission quality to achieve a good control effect.At the same time, the speed link,the dynamic load and the tension demand are calculated,and the electromagnetic torque of the motor is discretized.Finally,according to the application of AC variable frequency speed control system,the correlation parameters of the inverter and the converter selection of the inverter in practical application are given.And the paper makes a reasonable design for the electric drive control system of paper machine.Keywords:Paper machine;Electric drive control;Speed chain;Tension control;AC frequency converter;Frequency converter目录摘要 (I)ABSTRACT............................................................................................................................ I I1绪论 (1)1.1 课题研究背景 (1)1.2造纸机电气传动控制系统国内外的研究现状及已有成果 (2)1.3本文主要工作 (3)2造纸机机械结构及造纸工艺流程 (5)2.1造纸机机械结构 (5)2.1.1 造纸机网部 (6)2.1.2 造纸机压榨部 (6)2.1.3 造纸机压光部 (6)2.1.4 造纸机干燥部和卷取部 (6)2.2 造纸工艺流程 (6)2.3 本章小结 (7)3 造纸机电气传动控制策略分析 (8)3.1 造纸机电气传动概述 (8)3.1.1 造纸机电气传动控制系统的基本要求 (8)3.1.2造纸机传动功率计算 (8)3.1.3造纸机生产能力计算 (9)3.2 造纸机电气传动系统控制策略分析 (9)3.2.1速度链控制 (9)3.2.2负荷分配控制 (10)3.2.3纸幅张力控制 (11)3.3 造纸机电气传动控制工作原理图 (12)3.4 本章小结 (14)4 造纸机电气传动控制系统参数分析 (15)4.1 纸辊电机电磁转矩计算 (15)4.2 纸辊卷径计算分析 (16)4.3 速度链计算分析 (16)4.4 纸幅张力值的估算与分析 (17)4.4.1 基于纸辊参数的纸幅实际张力估算 (17)4.4.2 张力值的估算 (18)4.4.3 张力传感器张力值检测 (18)4.5 本章小结 (19)5 造纸机电气传动系统的设计 (21)5.1 造纸机电气传动系统设计参数及计算依据 (21)5.1.1 造纸机传动系统技术参数 (21)5.1.2 造纸机电气传动系统纸辊电机设备参数 (21)5.1.3 纸辊电机转速、功率的计算及选择 (22)5.2 造纸机电气传动系统的硬件配置 (23)5.2.1 交流变频调速基本原理 (23)5.2.2 ACS800 变频器性能 (24)5.2.3 ACS800 变频器主要参数设置 (25)5.2.4 变频器的容量选择 (26)5.3 造纸机电气传动系统控制方案设计 (27)5.3.1 电气传动控制系统的整体结构 (27)5.3.2 纸辊电机的控制策略 (28)5.4 造纸机电气传动系统软件选型 (30)5.4.1 控制系统概述 (30)5.4.2 S7-400H 冗余系统 (30)5.4.3 过程设备管理 (30)5.5 本章小结 (31)结论 (32)致谢 (33) (34)1绪论1.1课题研究背景随着全球造纸业及其相关行业的快速发展,人们不仅对纸张质量要求越来越严格,同时对纸张依赖性也变的越来越强。

造纸机的电气传动系统设计

造纸机的电气传动系统设计随着现代社会的快速发展,纸张作为必不可少的物质之一,其需求量日益增大,需要大量的生产加工来满足需要。

在纸张生产过程中,造纸机是非常重要的生产设备,而其电气传动系统的设计则是决定其工作效率和稳定性的重要因素。

本文将介绍造纸机的电气传动系统设计。

一、造纸机的简介造纸机是指将纸浆喷洒在毛毯上,经过刮刀和避震梁的作用,调整纸浆厚度,并旋转将纸浆挤至排水网上进行脱水处理,最后经过烘干设备,完成纸张的生产。

造纸机涉及的过程较为复杂,需要多机联动协作完成。

因此,其电气传动系统设计非常重要。

二、电气传动系统的设计要点(一)总体方案设计造纸机的电气传动系统需要根据其生产要求和使用要求进行总体方案设计。

要考虑的主要因素有:产量、设备的运转速度、状态检测、用户交互界面、定义数据格式、控制模式等方面。

总体框架设计可以采用三层次结构,即上位机、下位机和I/O层。

下位机通过工控机与上位机进行通讯,I/O层则负责控制各个设备的开关和信号传输。

(二) 驱动控制方案设计驱动控制方案设计要考虑的主要因素为:驱动电机的功率、转速范围、CNC系统性质、设备的互动性要求等。

在造纸机的控制系统中,要实现对设备的控制和监测,可以采用伺服控制技术。

伺服控制系统能够实时检测设备的运转状态,可以通过控制电机转速,达到控制设备的效果。

此外,如果设备运转过程中遇到故障,也能通过伺服控制系统快速响应,并进行记录与诊断。

因此,采用伺服控制技术是造纸机的电气传动系统的更优选择。

(三)三维模型方案设计三维模型方案设计是针对造纸机的结构、驱动、控制等因素进行的模型设计。

通过三维模型,可以快速的模拟出机器运转状态、检测细节等。

在模型设计过程中需要注意的是,尽量减小电机的振动幅度,减少系统的噪音和震动,以使机器在运转过程中不会产生过大的动态变化。

(四)安保系统的设计安保系统的设计是为了保障造纸机的正常运转,确保在不应出现的状况下能够保障机器和人员的安全。

制浆造纸中液力传动系统的优化设计

制浆造纸中液力传动系统的优化设计在制浆造纸过程中,液力传动系统是至关重要的核心部件。

液力传动系统能够使设备运行更稳定、效率更高,从而提高生产效益,降低生产成本。

因此,如何优化设计液力传动系统,成为制浆造纸行业中的一个重要课题。

一、液力传动系统的构成液力传动系统主要由流体动力机、液力变速器、油源系统和控制系统四部分组成。

其中,流体动力机是液力传动系统的核心,它是将机械能转化为动能的重要部件。

液力变速器则是通过流体动力机将输入转矩变换为相应输出转矩的装置。

油源系统则提供系统所需的动力源,控制系统则实现对传动系统的自动化控制。

二、液力传动系统的优化设计液力传动系统的优化设计涉及到多个方面,从流体动力机、液力变速器、油源系统以及控制系统多个部分入手,对传动系统进行有针对性地改进和升级,以实现更高效、更稳定的工作状态。

1.流体动力机的优化流体动力机的优化主要涉及选用更高效、更节能的流体动力机、采用更优的叶轮和导叶设计、以及加强动平衡的措施等。

同时,还应考虑流体动力机的寿命和维护保养的成本,以确保流体动力机的持久运行。

2.液力变速器的优化液力变速器的优化主要包括优化齿轮配置、增加温升控制措施、改善液力变速器的伺服系统等。

同时,液力变速器的安全性和稳定性也是优化的重要方面,需要考虑液力变速器的温度、压力等因素对传动系统的影响。

3.油源系统的优化油源系统的优化主要包括提高系统供油量和压力、减小油泵的噪声和振动、配备过滤装置等。

同时,针对不同的工作状况,应选择不同的润滑油品种和合适的油品添加剂,以确保传动系统的稳定、安全运行。

4.控制系统的优化控制系统的优化主要包括增加自动化控制功能、优化控制算法、提高传感器的精度、优化控制系统的布线和接线等。

同时,应考虑控制系统与液力传动系统的集成性和适应性,以实现传动系统的智能化、一体化控制。

三、液力传动系统优化设计的意义液力传动系统的优化设计,将会直接提高制浆造纸设备的运行效率和生产效益,同时还可以减少人工操作需求,提高生产线的安全性。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要纸对于人们而言是必不可少的一种生活用品,在工作、学习当中都经常会用到。

并且在人类历史的流传以及文化的交流也起着极其重要的作用,在材料中属于最基本的层次。

在我国历史长河中,造纸出现的极早,我国在这个领域当中技术也属于走在世界前沿的,而这个行业对于我国经济的发展也有着极为重要的作用。

目前,我国这个行业的特色是:行业内企业数量较多,但从规模而言都并不大,并且纸张的品种远远跟不上人们的需求,技术层次上并没有突破,大多数工作都要依靠人力进行,对环境造成了恶劣影响。

而根据有关数据显示,在企业方面规模中等的数量在三千左右,在造纸时,选择的都是效率比较低的机器,也就是速度低于300m/min,并且在控制系统方面选择的也一般是开环方式;而速度属于中等范围,也就是300m/min到550m/min之间的,在工作时性能极不稳定,会出现速度链无法达到一致,有时还会出现断纸的现象,由此看来在制造机器时并没有将可能发生的故障灯纳入考量范围,导致生产时出现事故的可能性较大,对企业也有很大的负面影响;而技术较为先进的机器,基本上都是从国外引进,因此在这方面的开销也较大,对于企业的压力也有所提升。

而且因为这方面的限制,引进的机器必须包含有关的所有设备,并且在维修方面因为国内外的差异,造成了很大的阻碍,所以这类机器在真正使用时难度系数较大。

而相关行业竞争相当激励,我国技术方面也没有较大的突破,所以要对这方面予以足够的重视,并且控制系统也要进行不断完善,使得我国在竞争当中不至于处于劣势地位。

在上世纪八十年代,矢量变频技术相对而言已经较为先进,并且为了在实际应用当中,少一些阻碍,以ABB、SIEMENS、AB等公司为代表的电气公司着手针对控制系统进行改进,利用公共直流母线进行技术上的突破,使得传动更为顺畅,并且在那个时期将其应用于各种相关的行业当中,如造纸。

而在1994年,苏州紫兴纸业便逐步开始利用PPS-200系统,到后期,便从国外引进了这类系统构成的规模较大的造纸机,其控制便是利用上述提到的集散控制系统进行的,并且国内研究人员在国外技术的基础之上,不断进行学习和研究,到1997年,天津电气传动研究所便开发了一种基于上述系统但具有自主知识产权的相似系统,并且在实际应用中效果也较好,至此,我国便在这方面不再需要依赖于国外的机器才能进行相应的生产制造。

本文在简要介绍造纸机的国内外发展情况和造纸机的基本结构,主要部分的功能以及工艺流程,机械传动和变频原理的基础上,根据造纸机工艺及传动特点,选用了ABB公司具有直接转矩控制功能的ACS800系列逆变器和西门子公司的S7-400 PLC组成控制系统。

这类机器可以借助参数的变化而改变操作的方式,以及实现不同的功能,进而达到目的。

本控制系统是由ACS800逆变器通过PROFIBUS-DP通讯板与西门子S7-400 PLC组成PROFIBUS-DP总线串行通讯控制系统实现对纸机传动点的启动/停止、增速/减速、爬行/运行等控制功能。

利用PLC编程达到控制的目的,对于速度链、负荷分配、张力等都可以开展,并且利用上述提到的各种配置组成的闭环控制系统,在精细程度上也有了大幅度的提升。

这种应用PLC和逆变器构成的纸机变频传动控制系统能够较好的完成纸机生产工艺中的多种控制功能。

关键词:造纸机,多传动,可编程逻辑控制器,系统设计Paper Machine Common DC Bus System DesignABSTRACTThis paper is briefly introduces the internal and external development situation and the basic structure of paper machine , the main part of the function and the technological process, based on the principle of mechanical transmission and frequency conversion, according to paper machine process and transmission characteristic, chose ABB ACS800 series with direct torque control inverter and Siemens S7-400 PLC control system. ACS800 inverter can be set parameters to choose different ways of operation and various functions to achieve control of the system. This control system is made up of ACS800 inverter through the Profibus-dp communication board with Siemens S7-400 PLC serial communication of Profibus-dp bus control system of paper machine transmission point start/stop, growth/deceleration, crawl/run control function. Through the PLC programming transmission control technology to realize the speed chain, load distribution and tension control function. Through ACS800 inverter and feedback, pulse encoder board of closed loop control system, the transmission point to realize high precision control to the system. The application of PLC and inverter paper machine frequency conversion transmission control system can better to complete the paper machine in the process of production of a variety of control functions.KEYWORDS: Paper machine, Multi drive, PLC, System design1 绪论1.1 造纸机的发展现代造纸技术最早出现在17世纪,发源地是西方国家,在1799年法国就研发出了连续抄纸的机器,由罗贝尔特研发,其组成构建是两个辊子以及在其之间的无端网,和所需的其他配件。

1803年,法国人达都(Leger Didot)和英国机师唐金(B.Donkin)在上述机器的基础上进行改良,发明出来第一台可以在实际生产中大规模使用的机器,被人们称作唐金纸机。

而在1908年,英国纸商福尔德黎尔(Fourdrinier)兄弟将上述提到的机器都收入囊中,变成了至今为人。

所以可以说,造纸机是由罗尔贝特发明,达都和唐止这类发明的唯一法[1]金改进设计的,而由福尔德黎尔兄弟所投资,因而国外均将长网造纸机称为Fourdrinier造纸机。

而根据纸业的结构上的差异可以划分为长网、圆网和夹网三种。

前两种在纸页成型时借助的形式都是单面脱水,所以在最终纸张上两面会有所差异,而最后一种利用的是喷浆达到两面一起脱水的目的,有效减少上述情况发生的可能性。

图1-1 新一代造纸机在相关造纸步骤中极为重要,对于纸张最终形成起了决定性的作用,备受人们青睐。

而我国相关行业领域在经过50多年的不断创新和乳品之后,在技术方面也有了很大的提升,从刚开始的单机工作,到如今大规模的生产,在机器上的发展历经了下述四个时期:(1)起步阶段从二十世纪五十年代后期,我国就针对造纸技术开始研发和创新,在这个时期,在政府的协助以及相关业界的帮助下,在上海,诞生了第一台3150 mm 纸机。

而在计划经济时期,相关行业利用的原材料主要是非木纤维,并且生产的主力军企业规模都并不大,所用的也基本上都是单机,发展路径主要为数量型为主。

在这个时期,技术较为落后,机器配置不够高,造出的纸张质量较大,大部分车速都低于160 m/min。

(2)第一次提升而在二十世纪八十年代,在引进国外技术的基础上,我国也开展了相关的研究,在技术上有了新的突破。

在后期,和美国贝洛依特(Beloit)公司共同创建了西贝造纸胶辊公司,其工作的范围主要与高压线压胶辊有关;与芬兰维美德(Valmet)公司共同创建了西安维美德造纸机械有限公司,工作内容以挡造纸机为主;并且还将奥地利福依特(V oith)位于当时世界前沿的有关部件和刮刀涂布机方面的先进技术也进行引进。

在这个时期,创新发展,研究出了每天可以制造50~75t的长网文化纸机以及100t的叠网纸板机及多圆网纸机,而在速度方面也有了新的突破,达到了最高450 m/min。

(3)第二次提升在二十世纪九十年代,相关研发进一步深入,开发出来规模较大的造纸机,在这个时间段主要突破的为蒸煮、制浆设备,利用不同类型的新型流浆箱、高冲量压榨、袋通风、全数字电控系统;车速最高提到700 m/min,幅宽达到4~5 m,整机配置水平有较大提高。

(4)第三次提升而在本世纪开始,相关行业发展的速度日益提升,在需求上也不断突破,推动了行业不断进步。

尽管如此,和走在世界前沿的技术之间差异仍然很大,在设备上远远匹配不了相应的需求,进口设备的数量也在不断提升。

而随着行业的兴旺,国家也将更多的目光放在这方面,因此设备的研发更加顺畅。

而我国几家规模较大的企业和欧洲的几家进行了技术上的合作,从而使得我国相关技术能够突破到新的层次,在这个时期,在机器和有关设备上都有了新的突破。

而造纸行业的不断进步,并且加上我国的政府的协助,有了市场需求的刺激,相关设备制造行业也必然会迎来新的发展热潮。

而造纸机对于纸张的形成有着决定性的作用,结合有关的先进技术,并且在我国现今科学技术不断突破的时代背景下,必定在将来的五年计划中有着本质上的突破。

1.2 造纸机的工艺流程(1)打浆与配浆打浆从其概念上进行分析,就是将纸浆中的纤维进行处理,使其更加紧密,并且纤维在进行这步操作时吸水可以润胀,从而达到提升弹性的目的。