氨碱法纯碱生产的主要原料概述

纯碱生产工艺简介

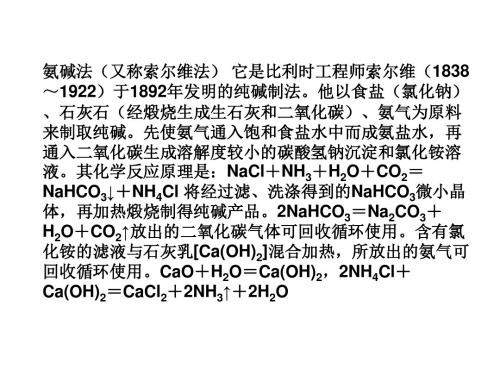

纯碱生产工艺简介氨碱法(又称索尔维法)它是比利时工程师苏尔维(1838~1922)于1892年发明者的纯碱制法。

他以食盐(氯化钠)、石灰石(经焙烧分解成生石灰和二氧化碳)、氨气为原料去制备纯碱。

先并使氨气灌入饱和状态食盐水中而成氨盐水,再灌入二氧化碳分解成溶解度较小的碳酸氢钠结晶和氯化铵溶液。

其化学反应原理就是:nacl+nh3+h2o+co2=nahco3↓+nh4cl将经过滤、洗涤得到的nahco3微小晶体,再加热煅烧制得纯碱产品。

2nahco3=na2co3+h2o+co2↑放出的二氧化碳气体可回收循环使用。

含有氯化铵的滤液与石灰乳[ca(oh)2]混合加热,所放出的氨气可回收循环使用。

cao+h2o=ca(oh)2,2nh4cl+ca(oh)2=cacl2+2nh3↑+2h2o原盐搅拌后,并使固态的nacl溶水,这个过程就是化盐,饱和状态的nacl溶液经过回应,盐水里的沙泥等杂物经洗泥桶排在渣场。

nacl溶液经过碳化尾气净氨塔,碳化尾气净氨塔内进行化学反应,如下:吸氨和碳化过程,就是在上述碳化尾气净氨塔内的未反应的nacl溶液再进一步的充份反应。

其中海水加热主要就是加热设备。

将氨盐水与co2气在碳化塔内进行反应,生成nahco3结晶悬浮液。

原理方程式:2nh3+co2→nh2coonh4nh2coonh4+h2o→nh4hco3+nh3nacl+nh4hco3→nahco3+nh4cl上述nahco3溶液经真空过滤器后,展开重灰焙烧,而nh4cl溶液循环利用。

这个过程产生的是轻质纯碱,一般轻质纯碱密度为500-600kg/m3,重质纯碱密度为1000-1200kg/m3此过程主要就是固相水合法生产重质纯碱,通常重质纯碱密度为1000-1200kg/m3。

重质纯碱性状:白色颗粒状的无水物,易溶于水,常温时暴露在空气中能吸收co2和水,并放出热量,逐渐转成nahco3且结块。

我国的重质纯碱生产大体分成三种方法:固相水合法、液相水合法和结晶法。

氨碱法制纯碱ppt课件

• (一)碳酸化的基本原理 1.反应机理

• 复杂反应体系,分三步进行

(1)氨基甲酸铵的生成 • 2NH3+CO2 =NH2COO- +NH4 + (2)氨基甲酸铵的水解 • NH2COO- + H2O =HCO3- +NH3 (3) NaHCO3结晶生成 • HCO3- + Na + = NaHCO3

生石灰消化后回收氨。 1.煅烧反应式 CaCO3 (s) = CaO(s)+ CO2 (g) C (s) +O2 (g ) = CO2 (g) 2.操作指标 温度:940~1200℃ 窑气中CO含量小于0.6%,O2含量小于0.3%

△H>0 △H<0

理论上,窑气中CO2含量为44.2%,但一般在40%左右。

任务二 盐水的制备

一、饱和食盐水的制备

• 氨碱法用的饱和盐水可以来自海盐、池盐、岩盐、井盐和湖 盐等。 • NaCl在水中的溶解度的变化不大,在室温下为315kg/m3。 工业上的饱和盐水因含有钙镁等杂质而只含NaCl 300kg/m3 左右。 方法:制饱和盐水的化盐桶桶底有带嘴的水管,水自下而上溶 解食盐成饱和盐水,从桶上部溢流而出。 • 化盐用的水来自碱厂各处的含氨、二氧化碳或食盐的洗涤水。

• •

2.添加晶种 当碳化过程中溶液达到饱和甚至稍过饱和时,并无结晶析 出,但在此时若加入少量固体杂质,就可以使溶质以固体杂 质为核心,长大而析出晶体。 • 在NaHCO3生产中,就是采用往饱和溶液内加晶种并使之长 大的办法来提高产量和质量的。 • 应用此方法时应注意两点:一是加晶种的部位和时间,晶种 应加在饱和或过饱和溶液中。二是加入晶种的量要适当。

NH3 少量 CO2 40%~42% NH3 10% CO2 4%~7% 空气

氨碱法纯碱生产固体废弃物(白泥)产生及处理现状

制备保温材料

白泥还可以用于制备保温材料,如硅酸钙板、硅酸铝 纤维等。这些材料具有较好的保温效果,可以用于建 筑保温、设备保温等领域。

推动政策与法规的完善

要点一

加强政策引导

政府应加强对白泥处理的政策引导,鼓励企业采用新型 白泥处理技术和提高白泥的综合利用率。同时,政府还 应该加大对相关企业的扶持力度,推动白泥处理的产业 化发展。

该企业利用白泥生产高温煅烧氧化铝,用于制造高级陶 瓷和绝缘材料,实现了白泥的高附加值利用。

美国杜邦

该企业将白泥用于生产高附加值的纳米材料,如纳米碳 酸钙、纳米二氧化硅等,实现了白泥的资源化利用。

白泥处理成功案例的启示

重视白泥的综合利用

对于氨碱法纯碱生产产生的白泥,应该从资源化利用的角度出发 ,积极探索其综合利用途径,提高其附加值。

白泥处理存在的问题与挑 战

技术问题与挑战

技术水平相对落后

目前白泥处理技术尚未完全成熟,缺乏高效、环保的处理方法,导致处理效率低下且容易产生二次污 染。

缺乏专业技术人员

白泥处理需要专业的技术人员进行研究和开发,但目前相关领域的人才相对匮乏,限制了技术的进步 。

经济问题与挑战

处理成本高

目前白泥处理需要较高的成本,包括运输 、储存、处理和处置等环节,给企业带来 较大的经济压力。

干法处理技术

1 2 3

直接焚烧法

将白泥送入焚烧炉中,在高温下焚烧,生成二 氧化碳和水蒸气,同时实现废弃物的减量化。

热解法

将白泥送入热解炉中,在缺氧条件下加热,生 成可燃性气体和残渣,实现废弃物的减量化和 资源化。

干法处理技术优缺点

干法处理技术设备简单、运行成本低,但存在 焚烧过程产生二次污染、热解过程产生有毒有 害气体等问题。

氨碱法生产纯碱的工艺过程

02

粗盐处理

对粗盐进行除杂、脱水和干燥等处 理,得到精盐。

废水处理

对生产过程中产生的废水进行处理 ,达到排放标准后排放。

04

母液回收与利用的设备

母液分离器

用于分离粗盐和二次母液。

二次母液回收设备

包括蒸发器、结晶器等设备,用于回收二次 母液中的氯化铵。

粗盐处理设备

包括过滤器、干燥器等设备,用于处理粗盐 。

盐水精制的工艺流程

石灰纯碱法

将石灰加入盐水中,使镁离子形成氢氧化镁沉淀,然后加入纯碱, 使钙离子形成碳酸钙沉淀,最后过滤分离,得到高纯度的盐水。

加压加灰法

将石灰和二氧化碳同时加入盐水中,使镁离子形成碳酸镁沉淀,然 后过滤分离,再对滤液进行蒸馏,得到高纯度的盐水。

膜过滤法

利用膜过滤技术,将盐水通过膜过滤器,使钙、镁等离子被截留,得 到高纯度的盐水。

沉淀与分离

在沉淀池中,碳酸氢钠晶体逐渐析出,与溶 液分离。

碳酸氢钠加热分解

将分离出的碳酸氢钠加热至一定温度,使其 分解成碳酸钠和水。

回收氯化铵

加热后的溶液回收氯化铵,作为副产品出售 。

氨盐水碳酸化的设备

混合器

用于将氨盐水与二氧化碳混合。

沉淀池

用于使碳酸氢钠晶体沉淀并分离。

加热器

用于加热碳酸氢钠溶液至分解温度。

废水处理设备

包括沉淀池、过滤器等设备,用于处理生产 过程中产生的废水。

THANKS

感谢观看

05

04

分离

将碳酸氢钠和氯化铵的混合溶液进行 分离,得到碳酸氢钠和氯化铵产品。

02

石灰石的破碎与消化

石灰石的破碎

石灰石破碎

将大块石灰石破碎成小块,以便 于后续的消化和溶出过程。

氨碱法制备纯碱实验报告

一、实验目的1. 了解氨碱法制备纯碱的原理及过程;2. 掌握氨碱法制备纯碱的实验操作步骤;3. 熟悉实验仪器的使用方法;4. 分析实验过程中可能出现的问题及解决方法。

二、实验原理氨碱法(索尔维法)是一种制备纯碱(碳酸钠)的工业方法,其主要原理是利用氨与二氧化碳反应生成碳酸氢铵,再经过加热分解得到纯碱。

具体反应方程式如下:2NH3 + CO2 + H2O → (NH4)2CO3(NH4)2CO3 → 2NH3 + CO2 + H2O + Na2CO3三、实验仪器与试剂1. 实验仪器:烧杯、试管、漏斗、玻璃棒、铁架台、加热装置、滤纸、滤液瓶等;2. 实验试剂:氨水、二氧化碳、饱和食盐水、碳酸氢铵、氢氧化钠、氢氧化钙等。

四、实验步骤1. 准备实验仪器,检查其是否完好;2. 将一定量的饱和食盐水倒入烧杯中;3. 向烧杯中加入适量的氨水,搅拌均匀;4. 将二氧化碳气体通入烧杯中的溶液中,观察溶液颜色变化;5. 当溶液颜色变为深蓝色时,停止通入二氧化碳气体;6. 将烧杯中的溶液过滤,收集滤液;7. 将滤液加热至沸腾,观察溶液中是否有沉淀产生;8. 当溶液中出现沉淀时,停止加热;9. 将沉淀物过滤,收集滤液;10. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;11. 当溶液颜色变为红色时,停止加入氢氧化钠;12. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;13. 当溶液中出现沉淀时,停止加热;14. 将沉淀物过滤,收集滤液;15. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;16. 当溶液颜色变为绿色时,停止加入氢氧化钙;17. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;18. 当溶液中出现沉淀时,停止加热;19. 将沉淀物过滤,收集滤液;20. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;21. 当溶液颜色变为紫色时,停止加入碳酸氢铵;22. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;23. 当溶液中出现沉淀时,停止加热;24. 将沉淀物过滤,收集滤液;25. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;26. 当溶液颜色变为红色时,停止加入氢氧化钠;27. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;28. 当溶液中出现沉淀时,停止加热;29. 将沉淀物过滤,收集滤液;30. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;31. 当溶液颜色变为绿色时,停止加入氢氧化钙;32. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;33. 当溶液中出现沉淀时,停止加热;34. 将沉淀物过滤,收集滤液;35. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;36. 当溶液颜色变为紫色时,停止加入碳酸氢铵;37. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;38. 当溶液中出现沉淀时,停止加热;39. 将沉淀物过滤,收集滤液;40. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;41. 当溶液颜色变为红色时,停止加入氢氧化钠;42. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;43. 当溶液中出现沉淀时,停止加热;44. 将沉淀物过滤,收集滤液;45. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;46. 当溶液颜色变为绿色时,停止加入氢氧化钙;47. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;48. 当溶液中出现沉淀时,停止加热;49. 将沉淀物过滤,收集滤液;50. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;51. 当溶液颜色变为紫色时,停止加入碳酸氢铵;52. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;53. 当溶液中出现沉淀时,停止加热;54. 将沉淀物过滤,收集滤液;55. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;56. 当溶液颜色变为红色时,停止加入氢氧化钠;57. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;58. 当溶液中出现沉淀时,停止加热;59. 将沉淀物过滤,收集滤液;60. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;61. 当溶液颜色变为绿色时,停止加入氢氧化钙;62. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;63. 当溶液中出现沉淀时,停止加热;64. 将沉淀物过滤,收集滤液;65. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;66. 当溶液颜色变为紫色时,停止加入碳酸氢铵;67. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;68. 当溶液中出现沉淀时,停止加热;69. 将沉淀物过滤,收集滤液;70. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;71. 当溶液颜色变为红色时,停止加入氢氧化钠;72. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;73. 当溶液中出现沉淀时,停止加热;74. 将沉淀物过滤,收集滤液;75. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;76. 当溶液颜色变为绿色时,停止加入氢氧化钙;77. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;78. 当溶液中出现沉淀时,停止加热;79. 将沉淀物过滤,收集滤液;80. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;81. 当溶液颜色变为紫色时,停止加入碳酸氢铵;82. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;83. 当溶液中出现沉淀时,停止加热;84. 将沉淀物过滤,收集滤液;85. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;86. 当溶液颜色变为红色时,停止加入氢氧化钠;87. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;88. 当溶液中出现沉淀时,停止加热;89. 将沉淀物过滤,收集滤液;90. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;91. 当溶液颜色变为绿色时,停止加入氢氧化钙;92. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;93. 当溶液中出现沉淀时,停止加热;94. 将沉淀物过滤,收集滤液;95. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;96. 当溶液颜色变为紫色时,停止加入碳酸氢铵;97. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;98. 当溶液中出现沉淀时,停止加热;99. 将沉淀物过滤,收集滤液;100. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;101. 当溶液颜色变为红色时,停止加入氢氧化钠;102. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;103. 当溶液中出现沉淀时,停止加热;104. 将沉淀物过滤,收集滤液;105. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;106. 当溶液颜色变为绿色时,停止加入氢氧化钙;107. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;108. 当溶液中出现沉淀时,停止加热;109. 将沉淀物过滤,收集滤液;110. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;111. 当溶液颜色变为紫色时,停止加入碳酸氢铵;112. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;113. 当溶液中出现沉淀时,停止加热;114. 将沉淀物过滤,收集滤液;115. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;116. 当溶液颜色变为红色时,停止加入氢氧化钠;117. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;118. 当溶液中出现沉淀时,停止加热;119. 将沉淀物过滤,收集滤液;120. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;121. 当溶液颜色变为绿色时,停止加入氢氧化钙;122. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;123. 当溶液中出现沉淀时,停止加热;124. 将沉淀物过滤,收集滤液;125. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;126. 当溶液颜色变为紫色时,停止加入碳酸氢铵;127. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;128. 当溶液中出现沉淀时,停止加热;129. 将沉淀物过滤,收集滤液;130. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;131. 当溶液颜色变为红色时,停止加入氢氧化钠;132. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;133. 当溶液中出现沉淀时,停止加热;134. 将沉淀物过滤,收集滤液;135. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;136. 当溶液颜色变为绿色时,停止加入氢氧化钙;137. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;138. 当溶液中出现沉淀时,停止加热;139. 将沉淀物过滤,收集滤液;140. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;141. 当溶液颜色变为紫色时,停止加入碳酸氢铵;142. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;143. 当溶液中出现沉淀时,停止加热;144. 将沉淀物过滤,收集滤液;145. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;146. 当溶液颜色变为红色时,停止加入氢氧化钠;147. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;148. 当溶液中出现沉淀时,停止加热;149. 将沉淀物过滤,收集滤液;150. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;151. 当溶液颜色变为绿色时,停止加入氢氧化钙;152. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;153. 当溶液中出现沉淀时,停止加热;154. 将沉淀物过滤,收集滤液;155. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;156. 当溶液颜色变为紫色时,停止加入碳酸氢铵;157. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;158. 当溶液中出现沉淀时,停止加热;159. 将沉淀物过滤,收集滤液;160. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;161. 当溶液颜色变为红色时,停止加入氢氧化钠;162. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;163. 当溶液中出现沉淀时,停止加热;164. 将沉淀物过滤,收集滤液;165. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;166. 当溶液颜色变为绿色时,停止加入氢氧化钙;167. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;168. 当溶液中出现沉淀时,停止加热;169. 将沉淀物过滤,收集滤液;170. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;171. 当溶液颜色变为紫色时,停止加入碳酸氢铵;172. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;173. 当溶液中出现沉淀时,停止加热;174. 将沉淀物过滤,收集滤液;175. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;176. 当溶液颜色变为红色时,停止加入氢氧化钠;177. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;178. 当溶液中出现沉淀时,停止加热;179. 将沉淀物过滤,收集滤液;180. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;181. 当溶液颜色变为绿色时,停止加入氢氧化钙;182. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;183. 当溶液中出现沉淀时,停止加热;184. 将沉淀物过滤,收集滤液;185. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;186. 当溶液颜色变为紫色时,停止加入碳酸氢铵;187. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;188. 当溶液中出现沉淀时,停止加热;189. 将沉淀物过滤,收集滤液;190. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;191. 当溶液颜色变为红色时,停止加入氢氧化钠;192. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;193. 当溶液中出现沉淀时,停止加热;194. 将沉淀物过滤,收集滤液;195. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;196. 当溶液颜色变为绿色时,停止加入氢氧化钙;197. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;198. 当溶液中出现沉淀时,停止加热;199. 将沉淀物过滤,收集滤液;200. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;201. 当溶液颜色变为紫色时,停止加入碳酸氢铵;202. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;203. 当溶液中出现沉淀时,停止加热;204. 将沉淀物过滤,收集滤液;205. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;206. 当溶液颜色变为红色时,停止加入氢氧化钠;207. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;208. 当溶液中出现沉淀时,停止加热;209. 将沉淀物过滤,收集滤液;210. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;211. 当溶液颜色变为绿色时,停止加入氢氧化钙;212. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;213. 当溶液中出现沉淀时,停止加热;214. 将沉淀物过滤,收集滤液;215. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;216. 当溶液颜色变为紫色时,停止加入碳酸氢铵;217. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;218. 当溶液中出现沉淀时,停止加热;219. 将沉淀物过滤,收集滤液;220. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;221. 当溶液颜色变为红色时,停止加入氢氧化钠;222. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;223. 当溶液中出现沉淀时,停止加热;224. 将沉淀物过滤,收集滤液;225. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;226. 当溶液颜色变为绿色时,停止加入氢氧化钙;227. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;228. 当溶液中出现沉淀时,停止加热;229. 将沉淀物过滤,收集滤液;230. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;231. 当溶液颜色变为紫色时,停止加入碳酸氢铵;232. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;233. 当溶液中出现沉淀时,停止加热;234. 将沉淀物过滤,收集滤液;235. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;236. 当溶液颜色变为红色时,停止加入氢氧化钠;237. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;238. 当溶液中出现沉淀时,停止加热;239. 将沉淀物过滤,收集滤液;240. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;241. 当溶液颜色变为绿色时,停止加入氢氧化钙;242. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;243. 当溶液中出现沉淀时,停止加热;244. 将沉淀物过滤,收集滤液;245. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;246. 当溶液颜色变为紫色时,停止加入碳酸氢铵;247. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;248. 当溶液中出现沉淀时,停止加热;249. 将沉淀物过滤,收集滤液;250. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;251. 当溶液颜色变为红色时,停止加入氢氧化钠;252. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;253. 当溶液中出现沉淀时,停止加热;254. 将沉淀物过滤,收集滤液;255. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;256. 当溶液颜色变为绿色时,停止加入氢氧化钙;257. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;258. 当溶液中出现沉淀时,停止加热;259. 将沉淀物过滤,收集滤液;260. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;261. 当溶液颜色变为紫色时,停止加入碳酸氢铵;262. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;263. 当溶液中出现沉淀时,停止加热;264. 将沉淀物过滤,收集滤液;265. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;266. 当溶液颜色变为红色时,停止加入氢氧化钠;267. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;268. 当溶液中出现沉淀时,停止加热;269. 将沉淀物过滤,收集滤液;270. 将滤液加入适量的氢氧化钙,观察溶液颜色变化;271. 当溶液颜色变为绿色时,停止加入氢氧化钙;272. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;273. 当溶液中出现沉淀时,停止加热;274. 将沉淀物过滤,收集滤液;275. 将滤液加入适量的碳酸氢铵,观察溶液颜色变化;276. 当溶液颜色变为紫色时,停止加入碳酸氢铵;277. 将溶液加热至沸腾,观察溶液中是否有沉淀产生;278. 当溶液中出现沉淀时,停止加热;279. 将沉淀物过滤,收集滤液;280. 将滤液加入适量的氢氧化钠,观察溶液颜色变化;28。

氨碱法

• 侯氏制碱法 侯氏制碱法又称联合制碱法,是我国化学工 程专家侯德榜于1943年创立的。是将氨碱 法和合成氨法两种工艺联合起来,同时生产 纯碱和氯化铵两种产品的方法。原料是食 盐、氨和二氧化碳(合成氨厂用水煤气制取 氢气时的废气)。此方法提高了食盐利用率, 缩短了生产流程,减少了对环境的污染,降低 了纯碱的成本,克服了氨碱法的不足,曾在全 球享有盛誉,得到普遍采用

氨碱法制纯碱的优缺点 一、优点: 1.原料(食盐和石灰石)价格便宜。 2.产品纯碱的纯度高。 3.副产品氨和二氧化碳都可以回收循环利用。 4.制造步骤简单,适合于大规模生产。 二、缺点: 1.NaCl利用率低。 2.生成用途不大的氯化钙。

1.两种原料的成分里都只利用了一半,食盐成 分里的钠离子(Na+)和石灰石成分里的碳酸 根离子(CO32—)结合成了碳酸钠,可是食盐 的另一成分氯离子(C1—)和石灰石的另一成 分钙离子(Ca2+)却结合成了没有多大用途的 氯化钙(CaCl2),因此如何处理氯化钙成为 一个很大的负担; 2.原料食盐的利用率只有72%—74%,其余 的食盐都随着氯化钙溶液作为废液被抛弃了, 这是一个很大的损失。

所谓“联合制碱法”中的“联合”,指该 法将合成氨工业与制碱工业组合在一起, 利用了生产氨时的副产品CO2,革除了用 石Байду номын сангаас石分解来生产,简化了生产设备。此 外,联合制碱法也避免了生产氨碱法中用 处不大的副产物氯化钙,而用可作化肥的 氯化铵来回收,提高了食盐利用率,缩短 了生产流程,减少了对环境的污染,降低 了纯碱的成本。联合制碱法很快为世界所 采用。

氨碱法(又称索尔维法) 它是比利时工程师索尔维(1838 ~1922)于1892年发明的纯碱制法。他以食盐(氯化钠) 、石灰石(经煅烧生成生石灰和二氧化碳)、氨气为原料 来制取纯碱。先使氨气通入饱和食盐水中而成氨盐水,再 通入二氧化碳生成溶解度较小的碳酸氢钠沉淀和氯化铵溶 液。其化学反应原理是:NaCl+NH3+H2O+CO2= NaHCO3↓+NH4Cl 将经过滤、洗涤得到的NaHCO3微小晶 体,再加热煅烧制得纯碱产品。2NaHCO3=Na2CO3+ H2O+CO2↑放出的二氧化碳气体可回收循环使用。含有氯 化铵的滤液与石灰乳[Ca(OH)2]混合加热,所放出的氨气可 回收循环使用。CaO+H2O=Ca(OH)2,2NH4Cl+ Ca(OH)2=CaCl2+2NH3↑+2H2O

纯碱生产—氨碱法生产纯碱工艺参数

滤饼

受热

NaHCO3 H2O

NH4HCO3 NaCl

70~75% 14~18% 3.0~3.5% 0.3~0.4%

③分解 ①挥发游离水分 ②分解

Na2CO3

6~8%

3、NaHCO3过滤与煅烧工序

• NH4HCO3分解除消耗热量和增大氨耗外,对产品质量没有影响。 • 当滤饼中夹杂NH4Cl时,煅烧发生反应:NaHCO3+NH4Cl→ NaCl+CO2↑+

氨碱法生产纯碱工艺参数

目前纯碱的生产基本都是采用两大制碱技术,即氨碱法或联碱法。氨碱法是将 煅烧石灰石得到的CO2通入氨盐水中,碳酸化析出NaHCO3晶体,再煅烧得到纯 碱的过程。而联碱法是将合成氨工艺与氨碱法工艺联合使用,并副产氯化铵的过 程。 下面主要学习氨碱法生产纯碱过程中氨盐水的制备、氨盐水的碳酸化、碳酸氢 钠的过滤与煅烧和氨的回收等工序的工艺参数。

1、氨盐水制备工序

氨气(来自蒸氨塔)

NH3 CO2

65% 12%

H2O

23%

吸氨过程

液相吸收NH3和CO2:氨溶于水的物理吸收、氨水 吸收CO2的化学吸收。 CO2与NH3在溶液中作用生成(NH4)2CO3 ,使氨分 压低于同一浓度氨水的氨平衡分压,有利于吸氨过程。

温度降低,有利于吸氨。但氨在盐水中的溶解度小于在清水中的溶解度,即相同氨摩尔分 数时,氨盐水上方氨的分压比纯氨水上方氨的平衡分压高,这不利于盐水吸氨。 盐水吸氨时,体积膨胀,密度减小,随氨气带来的水蒸气也冷凝,稀释饱和食盐水,使氨 盐水的体积有显著增大,比盐水体积增大约14% ~18%。

释程度。 温度不宜太低,否则会生成(NH4)2CO3·2H2O,NH4HCO3等结晶堵塞管道和

设备。 盐水进吸氨塔前用冷却水冷至25~30℃,氨气进吸收塔的气温控制在55~

氨碱法制纯碱导学提纲

第三节海水“制碱”一、氨碱法制取纯碱一、导学提纲1、纯碱的制取⑴、原料:、、、。

⑵、工艺流程:饱和食盐水———饱和氨盐水———NaHCO3———NaCO3先向饱和食盐水中通入,制成饱和氨盐水,在加压并不断通入的条件下,使NaHCO3 晶体析出,过滤后将NaHCO3 加热分解即得纯碱。

⑶、反应原理:;。

⑷、优缺点:优点:原料经济、生产的纯碱纯度高、副产品NH3和CO2可循环使用、制造步骤简单适合大规模生产。

缺点:NaCl的利用率只有72%—74%,回收NH3时生成的CaCl2用处不大且污染环境。

2、纯碱的用途纯碱在化学工业中的用途极广,如、、、等均需要大量的纯碱,纯碱还广泛应用于、、、等领域。

3、碳酸氢钠⑴碳酸氢钠俗称,又称,化学式为。

⑵碳酸氢钠是一种色晶体,溶于水,其水溶液显性,受热易分解,化学方程式为。

⑶碳酸氢钠在生产和生活中有许多重要用途,你都知道哪一些?二、交流共享1、用氨碱法制取纯碱时,为什么氨盐水比食盐水更容易吸收CO2?2、氨盐水吸收CO2后生成的NaHCO3和NH4Cl ,哪种物质首先析出?为什么?3、用氨碱法制取纯碱时,为什么说是以氨为媒介?三、拓展应用我国化工专家侯德榜发明的“侯氏制碱法”的基本原理是:在浓氨水中通入足量的CO2生成一种盐,然后在此溶液中加入细小的食盐粉末,由于NaHCO3 在该状态下溶解度很小,呈晶体析出,同时由于NaHCO3 不稳定,加热后生成纯碱、水和二氧化碳。

根据以上叙述回答下列问题:⑴用上述方法进行生产时,所用的起始原料是(填化学),最终产品是。

⑵有关反应的化学方程式为、、。

该生产过程中没有涉及的基本反应类型是⑶有人认为侯氏制碱法的优点有四:A、生产过程中部分产品可选为起始原料使用;B副产品是一种可利用的氮肥;C反应不需要加热;D副产品不会造成环境污染,你认为其中正确的是(用代号回答)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氨碱法纯碱生产的主要原料概述一、原盐(食盐)1、原盐的物化性质及成份规格:原盐是氨碱法纯碱生产的主要原料。

原盐的主要成份为氯化钠,化学分子式为NaCL,纯氯化钠为无色等轴晶体,但是由于原盐是由许多晶体机和而成,晶体之间的缝隙中往往含有卤水或者空气,因而变成白色而且不透明体,同时又因含有泥沙等杂质,使原盐常呈现灰褐色,氯化钠晶体通常是正六面体。

(1)食盐的物化性质:氯化钠的分子量 58.45熔点 800℃沸点 1440℃20℃时比热 0.867(J/g℃)25℃时密度 2.161t/m3原盐中因为含有氯化镁等杂质,容易吸收空气中的水分而潮解。

氯化钠易溶于水,其溶解热为——4.9KJ/mol,溶解过程为吸热反应,当制成饱和盐水时,可使溶液温度降低6℃多。

氯化钠的溶解度随温度升高没有明显的变化,这一性质与绝大多数易溶物质溶解度随着温度升高而增加的性质不同,所以其水溶液(卤水)在冷冻工业中被用作载冷体。

(2)食盐的质量标准:作为制碱工业的原料,要求原盐中的主要成份NaCL含量尽可能高,而泥沙及其他杂质,特别是钙、镁杂质越低越好。

因为食盐中的氯化镁、硫酸镁、硫酸钙等杂质,在盐水精制、吸氨、碳化过程中,会生成炭酸镁、碳酸钙及其他复盐等,使塔器与管道堵塞,这些杂质如不能在碳化以前清除掉,就会较多地混入纯碱中,使产品的品位降低,因此用于氨碱法的食盐一般需要符合以下标准:NaCL% ≥ 90%;水分% ≤ 4.2%;Mg2+% ≤0.8%;SO42-%≤ 0.8%。

2、原盐的需要用量氨碱法纯碱生产的全过程,可以归结为一个综合的化学反应方程式。

即CaCO3+2NaCL= CaCL2 +Na2CO32×58.45 106X 1000kg按照上述反应方程式,可以计算出生产1t纯碱理论上所需要的氯化钠量X=58.45×2×1000/106=1103kg所求出的X 是指生产每吨纯碱(含Na2CO3100%) 所需要的纯的氯化钠(折NaCL100%) 的量。

实际生产中,由于食盐中只有90%左右的氯化钠,而且又只能有70-75%的NaCL可以转化为Na2CO3, Na+离子至少损失27%以上,加之过程中跑、冒、滴、漏等各项损失,实际耗用食盐的量远远超过上述理论用量,这样使每生产1吨工业纯碱所需耗用的原盐实物量高达1.6—1.7t之多。

氨碱法制碱的食盐消耗量是很大的,纯碱工业从来就是用盐大户,因此必须保证有大量、廉价的原盐供应,才能维持生产并在经济上获益。

就其纯度而言,矿盐多数要比海盐为高,并可以采用注入高压水压裂地下化盐方法进行开采,得到接近饱和的卤水,节省设备和人力,降低成本。

十分适用于由湿法精制盐水的氨碱法生产,不过要铺设卤水输送管道或久盐矿附近建厂均存在其他制约因素,而我国又以盛产海盐为主,尽管其质量不如矿盐,也仍然是氨碱厂原料的天然宝库,所以我国大多数碱厂是以海盐为原料,临海发展纯碱生产。

3、我国盐资源概况3.1 分类盐是NaCl(氯化钠)的俗称。

在我国,根据来源和生产方法可分为3类:以海水为原料晒制而得的盐叫作“海盐”;开采现代盐湖矿加工制得的盐叫作“湖盐”;开采地下天然卤水或古代岩盐矿床加工制得的盐则称“井矿盐”。

我国井矿盐工艺以钻井水溶汲取卤水,进而真空蒸发结晶生产高品质盐为主,因此,又称真空盐。

按照产品形式又分为固体盐和液体盐,我国以固体盐为主,液体盐主要指汲取的天然地下卤水或注水溶解地下岩盐矿床而得到的卤水,目前我国液体盐的比例不足10%,但国外发达国家较高,如美国达到51%。

氯化钠除供食用外(惯称食盐),大量用作工业原料(名曰工业用盐),国家统计局的统计年表以“原盐”为总称。

3.2 资源分布我国盐资源非常丰富,开采历史悠久。

基本分布状况是:东部海盐,中部及西南部井矿盐,西北部湖盐。

海水晒盐与国家的海岸线长度、滩涂面积及气候条件等有关,我国海盐以北方海盐区(含辽宁、河北、天津、山东和江苏)为主。

井矿盐矿床广泛分布在河南、四川、湖北、湖南、江西、四川、重庆、云南、江苏、山东、安徽及陕西等18个省区。

据不完全统计,现已查明的氯化钠储量大于100亿t的盐矿床就有十余个。

湖盐主要分布在内蒙古、青海、新疆及西藏等西北部地区,以青海盐湖最为丰富,储量在3000多亿t,生产成本较为低廉,但我国西北地区经济相对落后,对盐的需求也较低,远距离运输一直是制约其发展的瓶颈。

我国1995年探明盐矿储量3824亿t,资源量在6.2万亿t以上。

目前我国的盐总产量不足6000万t,因此,我国的盐资源可以满足制盐工业长期快速发展的需求,很多省市都有发展制盐工业以及盐化工的资源条件。

4、我国制盐工业概况4.1 生产情况近十余年,受我国盐化工及下游行业快速发展的影响,我国对原盐的需求也快速增加。

2007年,我国原盐生产和消费量5920万t,居世界第1位。

从历年统计数据看,海盐产能最大,井盐次之,湖盐最低。

东部沿海地区制盐产能约占总产能的60%。

海盐生产主要集中在环渤海湾的山东、河北、天津和辽宁四省市,四省市产量占全国海盐产量的90%以上。

湖盐主要集中在内蒙、新疆和青海三省。

井矿盐主要分布在四川、湖北、江苏、河南、江西、湖南、安徽、云南、重庆等省市。

近年我国原盐产量见表1。

受沿海地区各类园区和工业等项目建设发展的影响,北方海盐区的盐田面积逐年萎缩,海盐产能增幅和所占比例逐渐降低,产能进一步增加的潜力不大。

而井矿盐资源丰富且分布广,技术成熟,投资门槛不高,因此近年井矿盐产能增幅较快,在全国盐总产量中的比例逐年提高。

目前规划建设的制盐产能(主要是井矿盐)超过1000万t/a,盐业产能的增长可以满足下游行业的需求。

4.2 存在问题(1)产品结构比较单一。

公路化雪、畜牧、水处理、洗浴用盐、高纯度工业盐等高附加值产品的开发,从数量、品种、质量等各方面还没有拓展和满足市场需求。

尤其是液体盐的开发利用仍处于较低水平,折盐产量仅占井矿盐总产量的12%。

卤水化工的深加工系列产品,如钾镁肥、阻燃剂、农药、医药中间体等还没有形成规模化和产业化。

(2)资源利用水平低。

目前,制盐工业仍主要以单一的制盐业为主,资源利用率很低。

海盐苦卤利用率不足20%,莱州湾地下卤水的掠夺性开采使盐、溴比例失调,这一地区出现水位下降、浓度降低、流量减少等资源枯竭的现象;湖盐区由于单一提取盐,导致镁害严重,使湖盐资源遭到污染;矿盐区的芒硝提取率不足10%。

国外则基本做到零排放。

(3)产业布局不合理。

50%以上的原盐运输半径超过200km。

在美国,80%以上的运输半径在150km以内,管输液体盐比例较高。

4.3 发展思路近年盐业行业效益起伏较大,为避免产能严重过剩,国家发展改革委员会2006年发布《制盐工业结构调整指导意见》。

(1)优先考虑与两碱项目的配套建设。

制盐生产能力由2005年的5500万t提高至2010年的6500万t,年增幅控制在5%以内。

但实际预测该指标将被大大突破。

(2)稳定海盐生产,主要作为化工用盐,关键是要提高产品质量。

有序发展井矿盐。

井矿盐生产成本相对较高,但生产稳定,产品质量相对较好,在适度增加产能的前提下,增加低耗能的液体盐的供应量。

(3)按需发展湖盐。

湖盐区地处西部,运输条件还有待改善;但资源丰富,成本低廉,也具有一定优势。

4.4 消费结构我国盐化工用盐占73%,食用盐占16%,其它用盐占11%。

盐化工是我国制盐工业发展的决定因素。

我国盐消费结构与发达国家相比,主要体现在盐化工耗盐比例过大;道路除雪等行业的消费比例过低(美国融雪耗盐达到1900万t);卤水直接消费比例过低(如美国达到51%),而我国液体盐消费比例只有10%左右,可见我国制盐工业的产品结构不尽合理。

我国以盐为原料的盐化工产业,主要是纯碱和氯碱两大行业(俗称“两碱”)。

近年来,氯酸钠和金属钠也发展较快,但这两种下游产品的盐的消耗较低,不足总消费量的1%,对全行业的供需平衡影响较小。

“两碱”的发展拉动了盐业的发展,我国已形成以纯碱和氯碱为龙头,下游产品开发并存的盐化工产业格局。

二、石灰石1、石灰石的物化性质及规格成分石灰石为氨碱法纯碱生产的第二大重要原料,其消耗量不亚于食盐。

(1)石灰石的物化性质:石灰石颜色有灰白、茶色、褐色等,单纯从色泽不能判断其品质的好坏。

典型的矿石时方解石、大理石,主要成份是碳酸钙,其结晶大部分为六方晶系。

化学分子式为CaCO3。

碳酸钙的分子量 100.09密度 2.711T/M3分解温度 825℃熔点 1339℃石灰石在石灰窑中煅烧,发生CaCO3的分解反应。

生成的CaO称为生石灰,为无色等轴晶系,熔点2372℃,密度3.37 t/m3,在氨碱厂将它用水消化而制得氢氧化钙悬浊液,用于蒸氨反应。

CaO+H2O=Ca(OH)2+65.65KJ/mol 生成的Ca(OH)2称为熟石灰或消石灰,其分子量为74.09,为无色斜方晶系,密度2.24t/m3,无吸湿性,溶解度很小,而且温度越高,溶解度越小。

氢氧化钙与水混合呈白色悬浊液即石灰乳,呈强碱性,用于蒸氨及盐水除镁过程。

CaCO3 + 2HCl === CaCl2 + H2O + CO2↑摩氏硬度值(MOH):3化学分析:二氧化硅0.07%、三氧化二铝0.02%、三氧化二铁0.03%、氧化钙55.22%、氧化镁0.08%、石灰石块状/粉状:烧失量40.79%,硅4.62%,铝1.21%,铁0.52%,钙50.16%,镁1.10%白云石粉/块:硅0.19%,铝0.15%,铁0.17%,钙32.1%,镁21.19%石灰石是生产玻璃的主要原料。

二氧化碳(CO2)能使熟石灰变混浊。

石灰和石灰石大量用做建筑材料,也是许多工业的重要原料。

石灰石可直接加工成石料和烧制成生石灰。

石灰有生石灰和熟石灰。

生石灰的主要成分是CaO,一般呈块状,纯的为白色,含有杂质时为淡灰色或淡黄色。

生石灰吸潮或加水就成为消石灰,消石灰也叫熟石灰,它的主要成分是Ca(OH)2。

熟石灰经调配成石灰浆、石灰膏、石灰砂浆等,用作涂装材料和砖瓦粘合剂。

水泥是由石灰石和粘土等混合,经高温煅烧制得。

玻璃由石灰石、石英砂、纯碱等混合,经高温熔融制得。

炼铁用石灰石作熔剂,除去脉石。

炼钢用生石灰做造渣材料,除去硫、磷等有害杂质。

(2)石灰石的质量指标:石灰石的成份规格:CaCO3 % ≥ 90% ;SiO2≤5.5%;MgCO3 ≤3.5%;R2O3≤ 0.5% (R2O3为铁铝氧化物) 2、石灰石的用量根据反应方程式:CaCO3+2NaCL= CaCL2 +Na2CO3100106X 1000(kg)可求出 X=100×1000/106=943(kg)即每生产1吨纯碱(折100%)理论上需耗用的100% CaCO3约943kg。