原色纱亚麻织物麻皮漂白去除方法探讨

皮革漂白方法

皮革漂白方法引言:在时尚界,皮革制品一直备受欢迎。

但有时,由于各种原因,皮革可能会显得暗淡无光。

这时,许多人都希望通过漂白来让皮革焕发新生。

那么,皮革漂白有哪些方法呢?让我们一起来探讨。

一、常见的皮革漂白方法1. 使用氧化剂漂白:氧化剂如过氧化氢(双氧水)是常见的漂白剂。

将其稀释后,用海绵蘸取适量擦拭皮革表面,然后用清水冲洗干净,可以有效去除皮革上的色斑和污渍。

但需要注意的是,过度使用氧化剂可能导致皮革质地变硬。

2. 使用酸性漂白剂:酸性漂白剂如柠檬酸,可以有效去除皮革上的污渍和色斑。

将酸性漂白剂与水按照一定比例混合,用海绵蘸取后擦拭皮革表面,然后用清水冲洗干净。

这种方法对皮革的损伤较小,但效果可能不如氧化剂明显。

3. 使用专用漂白剂:市场上有许多专门用于皮革漂白的清洁剂,这些清洁剂通常含有特殊的化学成分,能够有效去除皮革上的污渍和色斑,同时保护皮革质地。

在使用前,请仔细阅读产品说明,并按照指示进行操作。

二、漂白过程中的注意事项1. 测试漂白效果:在正式进行漂白之前,建议先在小片不显眼的区域进行测试,以确保所选的漂白方法不会对皮革造成不可逆的损害。

2. 控制漂白时间:不同的皮革材料对漂白的耐受度不同,因此要控制好漂白的时间。

时间过短可能无法达到理想的漂白效果,时间过长则可能导致皮革质地变硬或变色。

3. 保持通风:在漂白过程中,应保持室内通风良好,以防止有害气体滞留。

同时,操作人员应佩戴口罩和手套,以保护自身健康。

4. 避免过度摩擦:在擦拭皮革表面时,应避免过度摩擦,以免损坏皮革表面。

擦拭完成后,应及时用清水冲洗干净。

5. 干燥与保养:漂白后的皮革应放在通风干燥处自然晾干,避免阳光直射。

干燥后,建议使用专用护理产品进行保养,以保持皮革的光泽和质地。

三、结论通过上述方法,我们可以有效地对皮革进行漂白,让它焕发新生。

但在操作过程中,一定要注意安全和细节,避免对皮革造成不必要的损害。

选择合适的漂白方法和注意事项是关键。

提高亚麻织物白度的连续预处理方法

提高亚麻织物白度的连续预处理方法

佚名

【期刊名称】《印染》

【年(卷),期】2017(43)16

【摘要】采用连续预处理方法对两种亚麻坯布进行处理,研究白度、吸湿性、化学损伤、手感和强力损失之间的关系。

先采用不同处方的漂白液对亚麻坯布进行轧蒸煮练,随后进行轧蒸漂白处理,最后施加新型低亲和力耐水洗荧光增白剂(OBA)。

通过测定OBA处理织物的吸水性(润湿性)、拉伸强力、自度和耐水洗牢度,以及亚麻的聚合度和流变性来评价工艺的效果。

SEM测试结果表明,【总页数】1页(P60-60)

【关键词】预处理方法;织物白度;亚麻;荧光增白剂;化学损伤;强力损失;漂白处理;拉伸强力

【正文语种】中文

【中图分类】TS195.11

【相关文献】

1.提高白度的杉木CTMP过氧化氢漂前预处理 [J], 沈葵忠;房桂干;储富祥;林友锋;庞宇

2.改性氨基有机硅柔软剂对苎麻,亚麻织物白度及颜色特征的影响 [J], 翦育林

3.提高纸、纸板白度和白度稳定性的方法 [J], 姚光裕

4.一种提高纸、纸板白度和白度稳定性的方法 [J],

因版权原因,仅展示原文概要,查看原文内容请购买。

亚麻棉混纺织物的漂白工艺

。 麻 织物 风格 独特 , 泽好 , 力 高 , 光 强 挺括 滑 爽 , 具 斯 恩特 纺织 化工 有 限公 司 ) 并

有 良好 的 透湿 性 , 棉 以一 定 比例 混 纺 , 弥 补 其 生 1 2 漂 白工艺 与 可 . 硬、 粗糙 的缺陷 。亚 麻 和棉虽 然都 是 纤维 素纤 维 , 各 但

p a t e.T e op i z d c n i o s f rl e / o t n f b i wer s f l ws:DC rc i c h tmi o d t n o i n c to a r e i n c e a ol o CA on en r t n 5 / c c ta i g L,p a u o H v le 3~4-h d o e y rg n

p rxd o c ta in 3 /L.bea hn t4 c o 0~3 eo ie c n en rt g o l c ig a C f r 0 2 Om

r mo a - v -a d s r n t e e t n 8 . 0% . e v I l el n te g h r t n i 7 1 5 e o

t m p rt r e e a u e。t e a d h d o e e o ie r — la h n t i n y r g n p r x d e be c ig e c. P y ia p o e t s i cu ig m h sc l r p ri n l d n wh t n s l e m p r y r mo a - e i e s-i n i u i e e n t vl

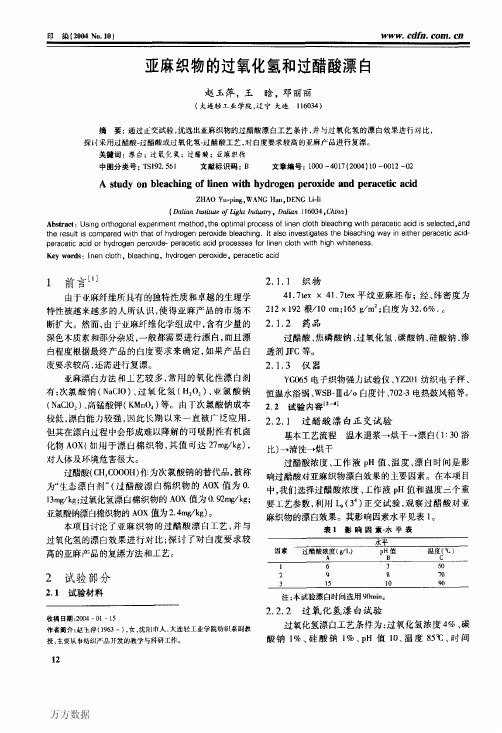

亚麻织物的过氧化氢和过醋酸漂白

文献标识码:B

文章编号:i{300—4017(2004)10—0012—02

bleaching of linen with hydrogen peroxide and peracetic acid

zHAO

Yu.ping。WANG Han。DENG Li.1i

1

(Dal如n lrHtitute ofLight Industry,Dalian

Abstract:Using orthogonal the result is compared peracetic acid

or

16034.China)

experiment method,the optimal process of linen cloth bleaching wi

[2]

竺:!

竺

采用过醋酸一过醋酸或过氧化氢一过醋酸复漂亚

麻织物.可得到白度较高、重量损耗较小的织物,该工

艺比较适台生产高档亚麻产品。∞

参考文献: fI]刘昌龄译.对作为次氯酸盐漂白环境卜安全替代物的过醋酸

在漂白棉织物方面的评价…印染j}丛,2001,(4):1~6・

GOSwami K

K,等著.胡石羽译.亚麻氧化漂白工艺的优化

l 1 1 2 2 2 3 3 3 48.67

一曼 l

2 3 2 3 I 3 I 2 23 57

白廑笪I墅2重量塑挺(盟。

43 57 4 9 I 96 1.43 97 3 32 44.4 48.0 57.8 50 4

测试指标

2.12 2.78 6.39 2 15

54.6 60.5 48.8

2 52

由度值oo 52.07 54.60 分析t3 曼i:!i

3.1过醋酸漂白正交试验 表进行试验,其结果见表2。 由表2可以看出,试验中所选的三个因子影响过醋 酸漂白效果的顺序依次为B(pH值))A(浓度)>C(温 度)。从白度值分析最佳_【艺条件是A3B:C;;但从重量 损耗角度看,较优工艺条件是A。B:C:。综合考虑白度值 和重量损耗两个指标,其最优工艺条件为:B:A:c:,即过 醋酸浓度9∥J,、pH值8、水浴温度70℃。此外,焦磷酸

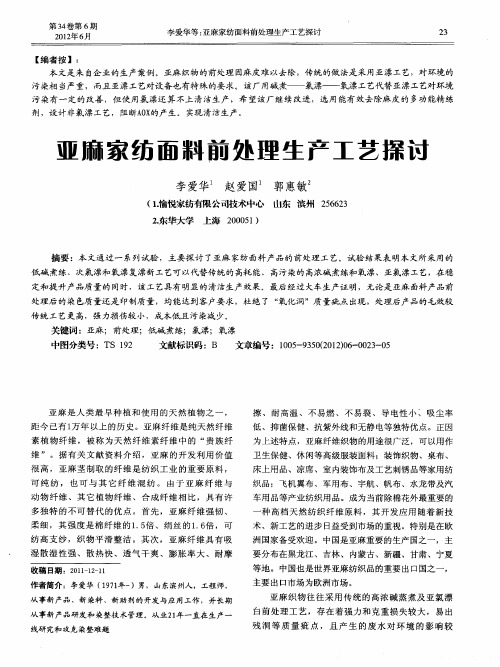

亚麻家纺面料前处理生产工艺探讨

文章编 号 :10— 302 1)6 02— 5 O5 95(020— 03 0

亚麻 是人 类最 早 种植 和使 用 的天然 植物 之 一 ,

擦 、耐 高温 、不 易燃 、不易裂 、导 电性 小:吸 尘率 低 、抑菌保健、抗紫外线和无 静 电等独特优 点。正 因 为上述特点 ,亚麻纤维织物的用途很广泛 ,可 以用作 卫生保健 、休闲等高级服装面料;装饰织物 、桌布 、

12 2 . .试验条件

( )工艺流程 :坯布 一碱煮 一氯漂 一氧漂一测 1 指标 ( 条样 , 白度 ) 碱 煮 :坯布 ¥ 8  ̄9  ̄ L o oc水洗 ( 轧余 率 1 0 )一 0%

氯 漂 : 碱 煮后 烘 干 一轧 漂 液 ( 效 氯 1 g L 有 0/)

( 余率 1 0 )一 分 别堆 置 ( 置 室温 )3 m n 轧 0% 堆 0i 、

种 高档 天然 纺织 纤维 原料 ,其开发 应用 随着 新技

柔 细 ,其 强度是棉 纤 维的 1 5 、绢 丝 的1 6 ,可 .倍 .倍

纺 高支 纱 ,织物 平滑 整洁 。其 次 ,亚麻 纤维 具有 吸 湿 散湿 性强 、散热 快 、透 气干 爽 、膨胀 率大 、耐 摩

收稿 日期 :2 1—2 1 0 11— 1 作者简介 :李爱华 ( 1 )男,山东滨州人 ,工程 师, 1 7 年一 9

动 物 纤 维 、 其 它 植 物 纤 维 、 合 成 纤 维 相 比 , 具 有 许

床 上用品、凉席、室 内装饰布及 工艺刺锈 品等家用纺

织品 ;飞机翼布 、军用 布、宇航 、帆布 、水龙带及汽

车 用 品等 产 业 纺 织 用 品 。成 为 当前 除棉 花 外 最 重 要 的

一

多独特 的不可 替代 的优 点 。首先 ,亚 麻纤 维强韧 、

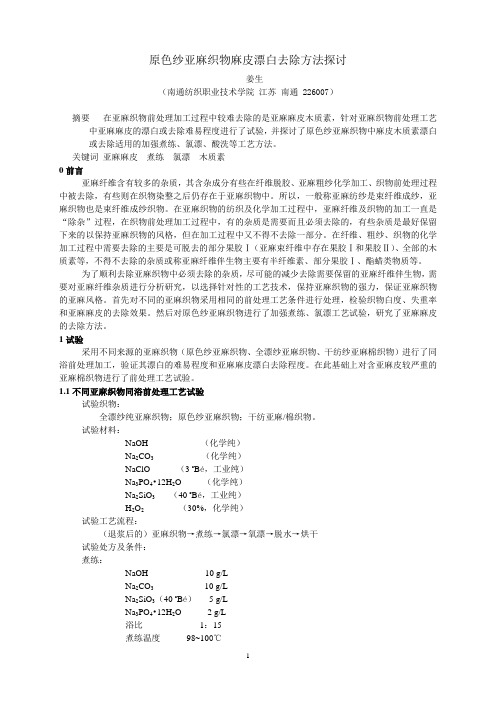

原色纱亚麻织物麻皮漂白去除方法探讨

原色纱亚麻织物麻皮漂白去除方法探讨姜生(南通纺织职业技术学院江苏南通 226007)摘要在亚麻织物前处理加工过程中较难去除的是亚麻麻皮木质素,针对亚麻织物前处理工艺中亚麻麻皮的漂白或去除难易程度进行了试验,并探讨了原色纱亚麻织物中麻皮木质素漂白或去除适用的加强煮练、氯漂、酸洗等工艺方法。

关键词亚麻麻皮煮练氯漂木质素0前言亚麻纤维含有较多的杂质,其含杂成分有些在纤维脱胶、亚麻粗纱化学加工、织物前处理过程中被去除,有些则在织物染整之后仍存在于亚麻织物中。

所以,一般称亚麻纺纱是束纤维成纱,亚麻织物也是束纤维成纱织物。

在亚麻织物的纺织及化学加工过程中,亚麻纤维及织物的加工一直是“除杂”过程,在织物前处理加工过程中,有的杂质是需要而且必须去除的,有些杂质是最好保留下来的以保持亚麻织物的风格,但在加工过程中又不得不去除一部分。

在纤维、粗纱、织物的化学加工过程中需要去除的主要是可脱去的部分果胶Ⅰ(亚麻束纤维中存在果胶Ⅰ和果胶Ⅱ)、全部的木质素等,不得不去除的杂质或称亚麻纤维伴生物主要有半纤维素、部分果胶Ⅰ、酯蜡类物质等。

为了顺利去除亚麻织物中必须去除的杂质,尽可能的减少去除需要保留的亚麻纤维伴生物,需要对亚麻纤维杂质进行分析研究,以选择针对性的工艺技术,保持亚麻织物的强力,保证亚麻织物的亚麻风格。

首先对不同的亚麻织物采用相同的前处理工艺条件进行处理,检验织物白度、失重率和亚麻麻皮的去除效果。

然后对原色纱亚麻织物进行了加强煮练、氯漂工艺试验,研究了亚麻麻皮的去除方法。

1试验采用不同来源的亚麻织物(原色纱亚麻织物、全漂纱亚麻织物、干纺纱亚麻棉织物)进行了同浴前处理加工,验证其漂白的难易程度和亚麻麻皮漂白去除程度。

在此基础上对含亚麻皮较严重的亚麻棉织物进行了前处理工艺试验。

1.1不同亚麻织物同浴前处理工艺试验试验织物:全漂纱纯亚麻织物;原色纱亚麻织物;干纺亚麻/棉织物。

试验材料:NaOH (化学纯)Na2CO3(化学纯)NaClO (3 o Bé,工业纯)Na3PO4•12H2O (化学纯)Na2SiO3 (40 o Bé,工业纯)H2O2(30%,化学纯)试验工艺流程:(退浆后的)亚麻织物→煮练→氯漂→氧漂→脱水→烘干试验处方及条件:煮练:NaOH 10 g/LNa2CO3 10 g/LNa2SiO3(40 o Bé) 5 g/LNa3PO4•12H2O 2 g/L浴比1:15煮练温度98~100℃煮练时间40min氯漂:NaClO(有效氯) 1.5 g/LpH值8.5~9温度室温(20℃)时间30min浴比1:15氧漂:H2O2 5 g/LNa2SiO3(40 o Bé) 5 g/LpH 10.5温度90℃时间40min浴比1:15脱水烘干:离心脱水、室温晾干。

亚麻衣服的洗涤方法亚麻面料的洗涤方法

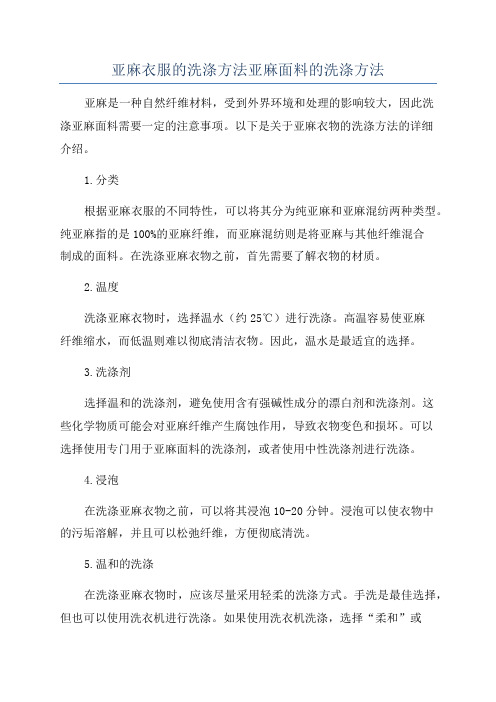

亚麻衣服的洗涤方法亚麻面料的洗涤方法亚麻是一种自然纤维材料,受到外界环境和处理的影响较大,因此洗涤亚麻面料需要一定的注意事项。

以下是关于亚麻衣物的洗涤方法的详细介绍。

1.分类根据亚麻衣服的不同特性,可以将其分为纯亚麻和亚麻混纺两种类型。

纯亚麻指的是100%的亚麻纤维,而亚麻混纺则是将亚麻与其他纤维混合制成的面料。

在洗涤亚麻衣物之前,首先需要了解衣物的材质。

2.温度洗涤亚麻衣物时,选择温水(约25℃)进行洗涤。

高温容易使亚麻纤维缩水,而低温则难以彻底清洁衣物。

因此,温水是最适宜的选择。

3.洗涤剂选择温和的洗涤剂,避免使用含有强碱性成分的漂白剂和洗涤剂。

这些化学物质可能会对亚麻纤维产生腐蚀作用,导致衣物变色和损坏。

可以选择使用专门用于亚麻面料的洗涤剂,或者使用中性洗涤剂进行洗涤。

4.浸泡在洗涤亚麻衣物之前,可以将其浸泡10-20分钟。

浸泡可以使衣物中的污垢溶解,并且可以松弛纤维,方便彻底清洗。

5.温和的洗涤在洗涤亚麻衣物时,应该尽量采用轻柔的洗涤方式。

手洗是最佳选择,但也可以使用洗衣机进行洗涤。

如果使用洗衣机洗涤,选择“柔和”或“手洗”程序,并将衣物放入洗衣袋中以防止纤维被拉伸或损坏。

同时,避免与其他颜色的衣物一起洗涤,防止染色。

6.晾干亚麻衣物在洗涤后应该尽量避免使用烘干机进行烘干。

高温容易使亚麻纤维变形和收缩。

应该选择自然晾干的方式,挂在通风良好的地方晾干。

同时,避免阳光直射,以免衣物变色。

7.熨烫亚麻衣物在熨烫之前应该保持湿润状态,以防止熨烫时纤维破损。

使用中等温度进行熨烫,也可以在衣物上覆盖一层湿毛巾来保护亚麻面料。

同时,要沿着纤维方向进行熨烫,以保持衣物的完整性。

亚麻棉混纺织物的漂白工艺_苏广均

白的要求很高 。 经过煮练的织物 , 大部分浆料及杂质已去除 , 如果

麻品质较差 , 还需进行氯 -氧连漂 以去除麻皮 , 其中次

氯酸钠漂白液的 pH值 、有效氯浓度 、温度和时间是影 响漂白工艺的重要因素 。 利用正交 试验表 L9 (34 )设 计四因素三水平试验[ 2] , 优选最佳的 NaClO轧漂工艺

强力损伤率 /% =(F-F0 )/F0 ×100 式中 :F0 ——— 坯布强力 ;

13

印 染 (2007 No.13)

F——— 漂白后织物强力 。

2 结果与讨论

2.1 次氯酸钠 -双氧水漂白去麻皮工艺 亚麻棉混纺织物中亚麻杂质特别是麻皮较多 , 煮

练后织物颜色仍比全棉深得多 , 所以亚麻棉织物对漂

表 7 三种优化工艺条件效果对比

工艺条件 A2B3C2D1 A2B3C3D2 A3B3C3D2

室温

1

1

10

20.57

1

室温

3

2

20

15.38

4

室温

5

3

30

11.00

5

40

1

2

30

12.80

3

40

3

3

10

10.04

4

40

5

1

20

12.51

4

60

1

3

20

26.25

5

60

3

1

30

32.57

5

60

5

2

10

10.28

5

亚麻棉混纺织物的漂白工艺

印 染 (2007 No.13)

表 6 试验结果分析

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

原色纱亚麻织物麻皮漂白去除方法探讨姜生(南通纺织职业技术学院江苏南通 226007)摘要在亚麻织物前处理加工过程中较难去除的是亚麻麻皮木质素,针对亚麻织物前处理工艺中亚麻麻皮的漂白或去除难易程度进行了试验,并探讨了原色纱亚麻织物中麻皮木质素漂白或去除适用的加强煮练、氯漂、酸洗等工艺方法。

关键词亚麻麻皮煮练氯漂木质素0前言亚麻纤维含有较多的杂质,其含杂成分有些在纤维脱胶、亚麻粗纱化学加工、织物前处理过程中被去除,有些则在织物染整之后仍存在于亚麻织物中。

所以,一般称亚麻纺纱是束纤维成纱,亚麻织物也是束纤维成纱织物。

在亚麻织物的纺织及化学加工过程中,亚麻纤维及织物的加工一直是“除杂”过程,在织物前处理加工过程中,有的杂质是需要而且必须去除的,有些杂质是最好保留下来的以保持亚麻织物的风格,但在加工过程中又不得不去除一部分。

在纤维、粗纱、织物的化学加工过程中需要去除的主要是可脱去的部分果胶Ⅰ(亚麻束纤维中存在果胶Ⅰ和果胶Ⅱ)、全部的木质素等,不得不去除的杂质或称亚麻纤维伴生物主要有半纤维素、部分果胶Ⅰ、酯蜡类物质等。

为了顺利去除亚麻织物中必须去除的杂质,尽可能的减少去除需要保留的亚麻纤维伴生物,需要对亚麻纤维杂质进行分析研究,以选择针对性的工艺技术,保持亚麻织物的强力,保证亚麻织物的亚麻风格。

首先对不同的亚麻织物采用相同的前处理工艺条件进行处理,检验织物白度、失重率和亚麻麻皮的去除效果。

然后对原色纱亚麻织物进行了加强煮练、氯漂工艺试验,研究了亚麻麻皮的去除方法。

1试验采用不同来源的亚麻织物(原色纱亚麻织物、全漂纱亚麻织物、干纺纱亚麻棉织物)进行了同浴前处理加工,验证其漂白的难易程度和亚麻麻皮漂白去除程度。

在此基础上对含亚麻皮较严重的亚麻棉织物进行了前处理工艺试验。

1.1不同亚麻织物同浴前处理工艺试验试验织物:全漂纱纯亚麻织物;原色纱亚麻织物;干纺亚麻/棉织物。

试验材料:NaOH (化学纯)Na2CO3(化学纯)NaClO (3 o Bé,工业纯)Na3PO4•12H2O (化学纯)Na2SiO3 (40 o Bé,工业纯)H2O2(30%,化学纯)试验工艺流程:(退浆后的)亚麻织物→煮练→氯漂→氧漂→脱水→烘干试验处方及条件:煮练:NaOH 10 g/LNa2CO3 10 g/LNa2SiO3(40 o Bé) 5 g/LNa3PO4•12H2O 2 g/L浴比1:15煮练温度98~100℃煮练时间40min氯漂:NaClO(有效氯) 1.5 g/LpH值8.5~9温度室温(20℃)时间30min浴比1:15氧漂:H2O2 5 g/LNa2SiO3(40 o Bé) 5 g/LpH 10.5温度90℃时间40min浴比1:15脱水烘干:离心脱水、室温晾干。

测试指标:测试织物白度、失重率、在10cm×10cm布面上亚麻麻皮个数,结果如表1.所示。

1.2原色纱亚麻织物前处理工艺试验主要进行了原色纱亚麻织物的煮练、氯漂工序试验,对比其工艺改进效果。

1.2.1加强煮练试验在原色纱亚麻织物前处理生产过程中的煮练前取布样5m,进行2次煮练,其他工艺仍按正常生产工艺进行,该试验工序为试验工序Ⅰ。

工艺流程:亚麻织物准备→烧毛→退浆→煮练(试验工序Ⅰ)→氯漂→氧漂→水洗→轧水、烘干试验Ⅰ(煮练试验工序):采用连续浸轧、汽蒸方式浸轧煮练液(二浸二轧)→汽蒸(102℃、40min)→浸轧煮练液(二浸二轧)→汽蒸(102℃、40min)→热水洗→冷水洗(转到下工序:氯漂)试验Ⅰ处方:NaOH 20g/L水玻璃5g/L亚硫酸钠2g/L磷酸三钠 1.5g/L试验Ⅰ条件:轧余率110%汽蒸温度102℃汽蒸时间2次×40min试验Ⅰ测试项目:在加强煮练试验前后测定织物的重量,得到本工序的织物失重率,如表2.所示;测定加工前和前处理后全工艺过程的强力指标,得到全工艺的织物强力损失率,如表3.所示。

1.2.2氯漂工艺试验在原色纱亚麻织物前处理生产过程中的氯漂前取布样5m,进行氯漂工艺试验,其他工艺仍按正常生产工艺进行,该试验工序为试验工序Ⅱ。

工艺流程:亚麻织物准备→烧毛→退浆→煮练→氯漂(试验工序Ⅱ)→氧漂→水洗→轧水、烘干试验Ⅱ(氯漂试验工序):采用连续浸轧、汽蒸方式浸轧氯漂液(二浸二轧)→室温堆置15min→第二次浸轧氯漂液(二浸二轧)→室温堆置15min →浸轧酸洗液(多浸多轧)→室温堆置15min→水洗→(到下一工序氧漂)试验Ⅱ漂白处方:NaClO(有效氯)(第一次浸轧)1.5g/L(第二次浸轧)1.0g/LpH 8.5~9试验Ⅱ漂白条件:轧余率110%温度(室温)20℃堆置时间2次×15min试验Ⅱ酸洗处方:H2SO4 3.5g/L试验Ⅱ酸洗条件:温度(室温)20℃堆置时间15min试验Ⅱ测试项目:测定氯漂工序的织物失重率,如表2.所示;测定整个前处理工艺的强力变化,最终织物白度、亚麻麻皮,结果如表3.所示。

2试验结果2.1各种亚麻织物的同浴前处理结果通过不同亚麻织物的同浴前处理工艺处理,比较布面10cm×10cm尺寸范围内遗留麻皮个数、称量织物的失重率、测定织物的白度,结果如表1.所示。

表1. 亚麻织物同浴前处理数据织物类别测试项目白度(%)失重率(%)目测布面麻皮(个/dm2)全漂纱亚麻织物83.3 33.1 3原色纱亚麻织物83.2 35.0 2干纺亚麻/棉织物82.6 38.3 3从表1.可见,三种亚麻织物经过同浴前处理后,织物白度基本相同;织物的失重率为:干纺亚麻棉织物的失重率最大、高达38.3%,全漂纱亚麻织物的失重率最小、33.1%,原色纱亚麻织物失重率居中、35.0%;织物布面遗留麻皮个数为:全漂纱亚麻织物和干纺亚麻棉织物均为3(个/dm2),原色纱亚麻织物为2(个/dm2)。

通过亚麻织物前处理加强煮练、氯漂工序试验,测定工序失重率,结果如表2.表2.试验工序亚麻织物的失重率试验项目试验工序重量变化试验前(g)试验后(g)失重率(%)加强煮练试验 1 024.3 713.8 30.31氯漂工序试验964.0 831.2 13.78从表2.可见,氯漂工序试验的失重率为13.78%;加强煮练工序失重率为30.31%。

二工序的失重率相差较大。

通过亚麻织物前处理加强煮练、氯漂的工序试验,测定前处理加工工艺前后的强力,得到强力损失率、织物白度、亚麻麻皮个数,结果如表3.表3. 织物前处理强力变化试验项目织物前处理强度变化(N/5cm×20cm)织物白度(%)麻皮数加工前加工后损失率(%)经向纬向经向纬向经向纬向加强煮练试验670.2 852.2 412.1 512.3 38.51 39.89 85.3 0氯漂工艺试验670.2 852.2 454.5 552.0 32.18 35.23 85.4 0正常加工工艺670.2 852.2 441.0 539.0 34.20 36.75 85.3 0从表3.可见,加强煮练试验工艺的亚麻织物强力损失最大,经向38.51%,纬向39.89%;氯漂工艺试验的强力损失较低,经向32.18%,纬向35.23%,略低于正常加工工艺的指标(经向34.20%,纬向36.75%),织物白度、麻皮个数均符合要求。

2.2讨论亚麻纤维束纤维成纱的特性给亚麻纺织、染整带来了独特的加工工艺过程,如亚麻纤维纺纱具有独特的针梳梳理工艺、粗纱的化学加工工艺、细纱的湿纺工艺等;亚麻织物染整加工独特的工艺条件等。

其中,亚麻纤维的初加工是由亚麻原茎制成亚麻纤维的过程,需要脱去部分胶质并使纤维脱离麻茎;亚麻纤维的梳理是提高亚麻纤维的分裂度(纤维细度),亚麻粗纱的煮练、漂白主要是去除木质素,提高纤维的可纺性;亚麻织物的染整加工也同样是去除木质素、部分果胶、半纤维素等杂质,实现织物的漂白加工成所需要外观。

困扰亚麻纺织染整研究的重要问题是需要明确亚麻纤维木质素的结构组成和定义,寻求亚麻麻皮漂白或去除的方法,解决如何降低亚麻织物的失重率,减少亚麻织物在染整工艺中的强力损失,以保持亚麻织物的亚麻风格。

2.2.1亚麻纤维杂质的通俗定义亚麻纤维及织物含有较多的杂质,亚麻织物需要去除的主要是亚麻麻皮中的木质素,而且木质素是影响亚麻麻皮漂白的主要障碍。

然而,木质素的化学结构目前尚不十分清楚,采用不同方法和渠道得到的木质素结构差异较大。

除了木质素外,亚麻纤维中还含有半纤维素、果胶、酯蜡类等杂质,这些杂质大部分不希望去除,但为了织物的前处理又不得不部分去除。

随着纤维杂质的去除形成了加工过程的重量损失,重量损失越大,纤维、纱线或织物的强力损失越大。

从亚麻纤维种植收获经验可知,亚麻纤维在黄熟期收获的原茎纤维素含量最高,木质素含量较少,半纤维素含量也较低。

亚麻原茎的收获期越拖后木质素含量越高,半纤维素含量降低,纤维素含量也降低,在这种意义上可以通俗的定义亚麻木质素是老化的亚麻纤维素。

如果将收获期提前,纤维素含量降低,木质素含量也降低,半纤维素含量提高,从这种意义上可以将亚麻半纤维素定义为未成熟的亚麻纤维素。

2.2.2麻皮的漂白去除的方法可通过多种途径和方法漂白和去除亚麻麻皮,纵观亚麻织物前处理工艺发展过程和目前采用的工艺方法,可归纳为三类:一是采用加强煮练的工艺方法,既采用加重煮练的工艺,主要有加重煮练条件,如高温高压长时间煮练,或加大煮练化学药品的浓度等;二是采用酸洗的工艺方法,既在退浆之前进行酸洗和在氯漂之后进行酸洗,可使亚麻前处理失重率降低;三是改进次氯酸钠漂白工艺,通过氯化、氯化后酸洗的工艺方法漂白亚麻麻皮。

通过煮练试验表明,加重煮练的方法的代价是失重率高,织物强力降低较严重,同时也容易使亚麻纤维过分脱胶导致棉纤化,使亚麻织物失去亚麻风格,不宜采用。

通过酸洗或氯漂工艺调节来解决亚麻麻皮漂白或去除问题是目前经常采用的工艺方法。

对于原色纱亚麻织物宜采用二者结合的方式,即要酸洗,也要调解氯漂工艺条件,可使织物强力降低减至最小,亚麻麻皮去除最容易。

2.2.3保留亚麻纤维伴生物的意义亚麻织物前处理保留亚麻纤维伴生物的意义在于保持亚麻织物的强力、保持亚麻织物风格、保持亚麻织物的保健性能等。

亚麻织物中纤维素伴生物去除主要有果胶、木质素、半纤维素、酯蜡类物质等。

其重量损失体现为失重率。

失重率越高,成纱的纤维分裂度越高,纤维间的结合力越弱,织物强力越低。

从这种意义上说,亚麻织物前处理不可避免的要使织物强力降低,有的企业在制定工艺时就规定了强力降低最高限制指标。

亚麻织物的风格主要体现在粗狂、束纤维成纱形成的硬挺感等,其染整加工不允许降低这种风格,但由于亚麻织物中杂质的过度去除会导致纤维的“棉纤化”,失去织物的风格。