强化工艺优化和技术创新提升CSP线生产技术水平

涟钢CSP线Q235B薄板性能及成本优化

( 源钢铁 集 团有 限公 司 ,湖 南 涟 娄底 47 0 ) 1 0 9

摘 要 :采用 C P S 工艺生产带钢时 ,由于其本质细晶 、沉淀强化的作用 ,加上 合理的控轧控 冷工艺 ,

能 获 得 最 佳 强 韧 化 性 能 的 产 品 。涟 钢 C P 线 在 Q 3 B 薄 规 格 ( S 25 ^≤ 2 mm) 生 产 时 曾 存 在 强 度 超 标 的

第3 8卷 第 6期

2 0年 1 月 01 2

金 属 材 料 与 冶 金 工 程

ME TAL MATE AL RI S AND M E TAL URGY E L NGI ER NG NE I

V O - NO. l38 6 De 201 c 0

涟钢 C P线 Q 3 B薄板性能及成本优化 S 2 5

问题 ,通 过 调 整 优 化轧 制 和 卷取 工 艺 参 数 ( 终轧 温 度 、卷 取 温 度等 ) 、化 学 成 分 ( C、S 、Mn等 ) i ,可降

低 合 金 成 本 ,稳 顺 生 产 Q25 3 B薄 规格 产 品 ,力 学 性 能 符 合 标 准 和 用 户 要 求 。 同 时还 可 利 用 C P细 晶 、 S

C P薄板 坯 的凝 固和 冷 却 速 度 比传 统 厚 板 S

坯快 1 0倍 以上 ,其 二 次 、三 次枝 品间 距 更短 ,

telw— ot 4 B s u trl t l n t r o a o t cua s es h o c s Q3 5 t c a s e a doh w— l ysu trl t l r u e el l r e . KE ORD YW S:C P S ;Q 3 B;ce cl o o io ;meh ncl rp re ;lw c s 25 h mia c mp sin t c a i o et s o ot ap i

华菱涟钢CSP生产线情况介绍-4

4月主要技术指标

平均连浇炉数: 9.6 连铸钢水收得率: 93.5% 钢材成材率: 97.5% 板卷合格率: 99.35% 板卷产量(吨):78000

主要试轧产品

试生产钢种包括Q345B、Q345D,Q235B、 Q195等,厚度从1.66~12.7mm,宽度为 1000~1550mm;连浇炉数最高为24炉,3 月平均为5.06炉,4月平均连浇炉数达9.6 炉。

采用的主要技术和效果

液芯压下正常,为生产薄规格产品提供可能。 2月热调试期间即开始进行液芯压下的功能测 试,4月6日连铸开浇,铸坯过顶弯辊即开始液 芯压下,将铸坯70mm压到55mm,连续进行 四 炉 , 坯 宽 1500mm , 铸 坯 入 剪 机 拉 速 4.8m/min,至此完成了从70mm压到55mm的 所有测试,没有一次因液芯压下而引起的漏钢。 4月13日,已生产厚度为1.66mm的Q345D薄板。

产品大纲

双流产量220万吨,带卷宽:900~ 1600mm,带钢厚度:0.8~12.7mm[其中 厚度小于3mm的带钢占80%],钢卷内径: 762mm,钢种为普通碳素结构钢、优质碳 素结构钢、低合金高强度结构钢、汽车 结构钢、高耐候结构钢。另外设备考虑 将来能够生产低碳钢和超低碳钢。

工程管理

质量情况钢包精炼炉钢水的成分—C含 量

钢水进出LF炉碳含量

30

碳含量

20 10 0

1 8 15 22 29 36 43 50

炉数

进LF炉碳含量 出LF炉碳含量

57 64 71 78

钢包精炼炉钢水的成分—C含量

统计3月生产的83炉Q235B,钢水进LF炉 的C:0.08~0.16%,钢水出LF炉的C: 0.17~0.20%。3月生产Q235B出站C控制 比 2 月 稳 定 , 2 月 的 钢 水 出 LF 炉 的 C : 0.15~0.23%。

某企业CSP介绍

99.23% 合格铸坯

98.5% 轧机

单位:t

1.0% 钢水罐铸余

20809 0.67%

中间罐铸余 13802

0.07% 切头切尾

1432

1% 切头切尾

20350

0.2% 漏钢损失

4093

7

四、主要工艺参数

8

钢包容量 中间罐容量, 铸流数 铸坯厚 液芯压下第三代技术 铸坯宽度 漏斗型结晶器 结晶器长度 冶金长度 扇形段数量

25

热连轧机

(8)2台地下卷取机

卷取带钢厚度 1.0(0.8)~12.7 mm

卷取带钢宽度 900~1600mm

钢卷重量

28.8t(max),3.3t (min)

钢卷单重

18kg/mm(max)

钢卷外径

φ 1000~1950mm

钢卷内径

φ 762mm

卷筒传动装置 电机 N=2×942kW,n=0~180/580r/min

26.7m(90mm 厚板坯)

43.7m(50mm 厚板坯)

15

辊底式均热炉

半无头轧制

262 m(单流生产)

160 m(双流生产,A流为半无头轧制,B流仍为单块轧制)

(4)板坯入炉速度(铸机拉速)2~6 m/min

(5)板坯在炉内的运行速度

正常的速度范围

2.0-60 m/min

最大速度

65 m/min

助卷辊

φ 380×1830mm,3个,具有踏步控制功能

助卷辊传动装置 N=52kW,n=0~1310r/min

26

卷取带钢速度 26m/s(max.)

热连轧机

(9)钢卷运输系统 基本工艺参数: 钢卷温度 系统运输处理钢卷能力 正常运输周期

提升智能制造工艺水平

智能制造是指在制造业中引入先进的信息技术和自动化技术,实现生产过程的数字化、网络化、智能化和柔性化,以提高制造效率、降低成本、提高产品质量和实现可持续发展。

智能制造工艺水平的提升是实现智能制造的关键之一,本文将从以下几个方面探讨如何提升智能制造工艺水平。

一、加强工艺设计和优化1. 采用先进的工艺设计方法:采用数字化、虚拟化和仿真技术,对产品的工艺流程进行全面的模拟和分析,以优化生产过程和提高工艺效率。

2. 推动工艺创新和改进:结合产业发展趋势和市场需求,推动工艺创新和改进,采用新材料、新工艺和新技术,提高产品品质和生产效率。

3. 实施工艺标准化和规范化:建立健全的工艺标准和规范,统一产品生产过程和质量要求,提高生产效率和产品质量稳定性。

二、推广智能化生产设备1. 推动智能化生产设备研发和应用:加强智能化生产设备的研发和应用,提高生产效率和产品质量。

通过智能传感器、自动控制系统等技术手段,实现设备的自动化、智能化和柔性化。

2. 建立数字化工厂和智能制造车间:建立数字化工厂和智能制造车间,实现生产过程的数字化、网络化和智能化。

通过数据采集、分析和处理,优化生产过程和生产计划,提高生产效率和生产质量。

3. 推广工业互联网技术:推广工业互联网技术,实现生产设备、生产过程和产品的互联互通。

通过云计算、大数据、人工智能等技术手段,实现设备的远程监控和故障预警,提高生产效率和设备利用率。

三、加强人才培养和管理1. 建立健全的人才培养体系:建立健全的人才培养体系,培养具有智能制造技术和管理能力的专业人才。

通过职业教育、企业内训和产学研合作等方式,提高人才的综合素质和专业能力。

2. 推进人才管理和激励机制:建立健全的人才管理和激励机制,提高人才的归属感和凝聚力。

通过薪酬激励、职业发展规划、培训和晋升机制等方式,吸引和留住优秀人才。

四、加强质量管理和质量控制1. 建立健全的质量管理体系:建立健全的质量管理体系,实现全面质量管理和过程控制。

优化生产工艺流程的改进与创新

优化生产工艺流程的改进与创新随着科技的不断发展和市场竞争的加剧,企业在追求更高的效益和产品质量的同时,也必须不断优化生产工艺流程来提高生产效率和降低成本。

本文将探讨优化生产工艺流程的改进与创新,以提高企业的竞争力和可持续发展。

要优化生产工艺流程,企业需要详细了解每个环节的运作方式和存在的潜在问题。

通过对流程进行全面的评估分析,可以发现瓶颈和不必要的环节,从而寻找改进的空间。

例如,可以引入先进的设备和技术来替代传统的人工操作,以提高生产效率和减少人力成本。

优化生产工艺流程需要注重创新。

企业应当积极引入新的技术、材料和方法,以提高产品质量和降低生产成本。

例如,可以引入智能化的生产设备和系统,实现自动化和信息化生产,从而提高生产效率和减少故障率。

企业还可以探索新的工艺流程,以减少资源的消耗和废弃物的产生,实现可持续发展。

优化生产工艺流程还需要注重员工的培训和参与。

员工是企业生产的重要组成部分,他们对生产过程有着独特的见解和经验。

企业应当激发员工的创新思维和积极性,鼓励他们提出改进的意见和建议。

同时,企业也应当为员工提供相关的培训和技能提升机会,使他们能够适应新的工艺流程和技术,提高工作效率和质量。

与供应链和合作伙伴的紧密合作也是优化生产工艺流程的重要环节。

企业应当与供应商和客户密切沟通,了解他们的需求和要求。

在新产品开发和生产过程中,积极与合作伙伴进行信息共享和技术合作,以迅速响应市场需求和提高产品竞争力。

优化的生产工艺流程应当是一个全局性的改进,需要各方的共同努力和参与。

企业在优化生产工艺流程的过程中,也应当注重风险管理和持续改进。

优化工艺流程不是一次性的工作,应该是一个持续的迭代过程。

企业应当建立风险评估和预防机制,及时发现和解决生产过程中的问题和隐患。

同时,企业还应该进行定期的评估和改进,以不断提高工艺流程的效率和质量,增强企业的竞争力。

综上所述,优化生产工艺流程的改进与创新对企业的竞争力和可持续发展至关重要。

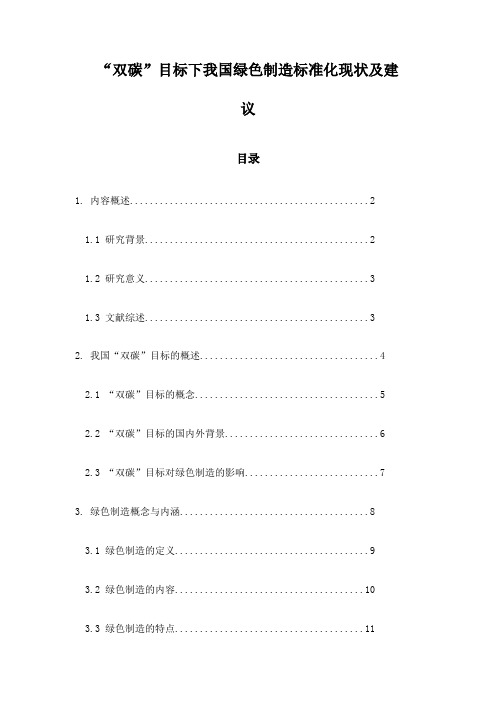

“双碳”目标下我国绿色制造标准化现状及建议

“双碳”目标下我国绿色制造标准化现状及建议目录1. 内容概述 (2)1.1 研究背景 (2)1.2 研究意义 (3)1.3 文献综述 (3)2. 我国“双碳”目标的概述 (4)2.1 “双碳”目标的概念 (5)2.2 “双碳”目标的国内外背景 (6)2.3 “双碳”目标对绿色制造的影响 (7)3. 绿色制造概念与内涵 (8)3.1 绿色制造的定义 (9)3.2 绿色制造的内容 (10)3.3 绿色制造的特点 (11)4. 我国绿色制造标准化现状 (13)4.1 标准化体系的建立 (14)4.2 标准的发展历程 (15)4.3 标准的覆盖范围 (16)4.4 标准的应用情况 (17)4.5 标准存在的主要问题 (19)5. “双碳”目标下我国绿色制造标准化的改进建议 (20)5.1 标准的修订与更新 (21)5.2 绿色制造关键技术的标准化 (22)5.3 标准体系的优化 (23)5.4 政策扶持与激励机制 (24)5.5 国际合作与交流 (25)6. 案例分析 (26)6.1 国内外绿色制造标准化案例 (28)6.2 案例学习与启示 (29)6.3 案例分析总结 (30)7. 结论与展望 (31)7.1 研究总结 (33)7.2 研究局限 (33)7.3 未来研究方向 (34)1. 内容概述“双碳”目标已成为驱动中国经济高质量发展的重要战略指引,绿色制造作为实现“双碳”目标的关键保障,正以日益显著的速度发展壮大。

该文重点分析我国绿色制造标准化现状,从“标准体系建设”、“标准制定”、“标准实施”等方面进行深入探讨,并指出目前面临的挑战与问题。

文章提出了一些可行的建议,包括完善绿色制造标准体系、加强标准制定与推广力度、鼓励创新和应用绿色制造标准等,旨在为我国绿色制造高质量发展提供参考和指导。

1.1 研究背景在“双碳”目标指引下,我国正加速向绿色制造转型,这一进程不仅与工业生态、环保法律政策相结合,更在技术创新、产业升级等方面表现尤为突出。

csp工艺技术

csp工艺技术CSP(Chip Scale Packaging),即芯片级封装技术,是一种先进的集成电路封装技术。

它的出现极大地推动了集成电路的快速发展,成为集成电路封装领域的重要技术。

CSP工艺技术是将芯片直接封装在其上的一种技术,封装的体积非常小,与芯片的尺寸相当,因此被称为芯片级封装。

由于CSP工艺技术的出现,不仅使芯片的封装体积显著减少,而且还提高了芯片的可靠性和性能。

CSP工艺技术的主要特点有以下几个方面:首先,CSP工艺技术使芯片的封装体积大大减小。

由于芯片和封装之间采用直接连接的方式,消除了传统封装中连接线的需要,使封装体积大大减小。

这不仅有利于集成电路的组装,还有助于减小电子产品的整体体积。

其次,CSP工艺技术提高了芯片的可靠性。

由于封装体积小,芯片与封装之间的连接线路更短,减小了电信号的传输延迟,提高了芯片的反应速度。

此外,CSP工艺技术还采用了先进的封装材料,具有良好的抗冲击性和耐热性,能够有效保护芯片的性能和稳定性。

再次,CSP工艺技术提高了芯片的性能。

CSP工艺技术使得芯片的电路布局更紧凑,电路元件之间的连接更短,减少了电阻和电感的损耗,提高了芯片的工作效率。

此外,CSP工艺技术还能够通过优化封装布局和材料的选择,进一步提高芯片的散热性能,提高芯片的工作频率和稳定性。

最后,CSP工艺技术提高了集成电路的制造效率。

CSP工艺技术采用了自动化的生产线和先进的制造设备,可以大大提高集成电路的生产效率。

同时,CSP工艺技术的应用还能够减少制造过程中的许多中间环节,降低了生产成本,提高了产品的市场竞争力。

总之,CSP工艺技术是一种先进的集成电路封装技术,通过直接将芯片封装在其上,实现了芯片级封装。

它的出现极大地推动了集成电路的快速发展,提高了芯片的可靠性和性能,提高了集成电路的制造效率。

随着科技的不断进步,CSP工艺技术将继续发展和创新,为电子产品的提升和发展带来更多的可能性。

CSP的设备特点和工艺特点

+\SxV**/‘T-* 什么是CSP连铸最佳答案就是薄板坯连铸连轧工艺。

优点:生产节奏快,产量高缺点:轧制压缩比小针对铸机自动化程度高、拉速快、漏钢率高等操作难点2 CSP生产线的特点(1)CSP生产线是世界上先进的工艺流程,装备水平高,采用全过程无氧化浇注,结晶器液面自动控制,液压振动结晶器,二冷自动配水,高压水除磷,辊缝调节,全活套张力控制,弯辊控制,凸度控制,板形控制二组计算机等先进技术。

(2)CSP生产线实施全过程自动化控制,自动化水平高。

(3)劳动生产率高。

CSP生产线国际先进水平人均年产值约600万元人民币、人均产钢2500t/a,单位产品工资成本不到0.5%,而其它工艺生产线一般为13%~20%。

(4)投资低。

与传统的热连轧机相比,CSP生产线投资降低约40%。

(5)能耗低。

CSP生产线省掉初轧工序,利用连铸坯的余热,直接热送热装至均(加)热炉及连轧机组轧制,大幅度降低生产能耗,仅为传统热连轧机的1/2左右,直接节能1931.8MJ/t,间接节能4244.2MJ/t。

(6)生产成本低。

CSP的生产成本约为常规轧机的78%。

(7)工序少。

省去大量中间环节,从原料到成品所需生产时间短,约为2h,常规生产工艺流程约为28h;用户从产品订货到交货,最短时间仅用3天,而传统工艺需时为10~15天。

(8)占地面积少。

CSP生产工艺线流程短,布局紧凑,比传统生产工艺占地面积少。

(9)污染少。

(10)成材率比常规轧机高1.8%。

(11)维修费用约为常规轧机的39%。

1结晶器的种类及主要特点薄板坯和中薄板坯连铸设备的核心是结晶器。

设计要求结晶器弯月面区域必须有足够的空间,以插入浸入式水口,且满足水口壁与结晶器壁之间无凝固桥形成,钢液温度分布均匀,有利于保护渣熔化;弯月面区钢液流动平稳,防止过大紊流而卷渣;结晶器几何形状应满足拉坯时坯壳承受的应力最小。

CSP工艺设备技术特点及采用的新技术1 CSP连铸工艺设备技术特点及采用的新技术1)连铸部分工艺介绍连铸部分工艺如图2所示。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

26.88%

30%

60

17.49%

40

21.97%

74.47

20%

20

26.80

0

2003年

50.68 2004年

69.82

10%

2005年

0%

2006年1-9月

薄规格产量

薄规格比例

邯钢CSP线薄规格带钢生产情况

(五)连铸漏钢率情况

连铸漏钢率(%)

1.40

1.20

1.00 0.57

0.80

0.60

71.0 69.0 67.0 65.0 63.0 61.0 59.0 57.0 55.0 53.0

62.44

57.59

56.74

2003年

2004年

2005年

邯钢CSP线工序能耗

56.58 2006年1~9月

(九)冷轧用料技术攻关工作情况

1、冷轧备料产量情况;

14

12

冷轧备料量(万吨)

10

8

6

4

2

61.53 65.16 53.56

10.10 12.07 86.66

0.05 0.14 0.21

18.04 18.98 17.60

82.52 84.06 82.81

83.96 87.13 83.00

62.24 69.73 61.35

54.72 57.58 56.58

三、工艺技术升级及改造

近几年,围绕提高产能、改善质量、保证后续深加工对产品内在质 量及板形要求,我们在CSP线上开展了一系列技术攻关工作,主要有:

250 200

153.26 150

259.75

2006年预计 278万吨04年

2005年 2006年1-9月

邯钢CSP线产量

(二)产品质量情况

2006年1-9月 2005年 2004年 2003年

98.47% 98.36% 97.89%

邯钢CSP线综合合格率情况

99.45%

2005年

邯钢CSP线连浇炉数

12 10:14

10

8 17.60

6

4

2

0

2006年1-9月

(七)轧机作业率情况

90

轧机作业率(%)

85

80 74.77

75

75.12

79.58

70

65

60 2003年

2004年

2005年

邯钢CSP线轧机作业率

82.81 2006年1-9月

(八)工序能耗情况

工序能耗(kg标煤/t)

为了打通产业链,向深加工要效益,我们后续建成了50万吨 热卷酸洗镀锌、130万吨冷轧及后续镀锌、彩涂工程。客观上对 热轧带钢表面、板形等质量提出了更高要求。

为此几年来,我们组织实施了一系列工艺技术改造和设备国 产化工作,取得了较好效果。

二、目前生产技术指标情况

年产量(万吨)

(一) 产量情况

300 230.66

70

70.25

60 05年上半年

05年下半年

06年上半年

邯钢CSP线冷轧备料综合合格率

06年7-9月

(十)2006年1-9月份主要技术经济指标情况

一月 二月 三月 四月 五月 六月 七月 八月 九月 累计

产量(万t) 合格率(%)

22.46 98.38

20.86 99.06

≤3.0mm规格比例(%) 51.53 59.97

强化工艺优化和技术创新 提升CSP线生产技术水平

摘要

一、背景 二、目前生产技术指标情况 三、工艺技术升级及改造 四、工艺设备国产化情况 五、下一步的工作目标

一、背 景

邯钢于1999年12月建成CSP线一期工程,2003年4月完成CSP线 二期工程建设,至此,邯钢CSP线具备了年产246万吨的能力。该 工程的建成投产,是邯钢实现产品结构调整,由传统建材产品向 板带材产品转变的关键工程。

0.40

0.20

0.00

2003年

0.47

2004年

0.26

0.21

2005年 2006年1-9月

邯钢CSP线连铸漏钢率

连浇炉数(炉/浇次) 连浇时间(小时)

(六)连浇炉数情况

25

平均连浇炉数 平均连浇时间

20

15 4:55

10

5

8.44

6:11 10.61

8:3 14.00

0

2003年

2004年

(三)低碳钢产品生产情况

低碳钢生产比例(%)

60

54.19

50

40

34.08

30

20

15.66

12.10

10

0 2003年

2004年

2005年 2006年1-9月

邯钢CSP线低碳钢产品比例

(四)薄规格轧制情况

2.5mm以下规格产量(万吨) 2.5mm以下规格比例(%)

100

35.98% 40%

80

21.59 99.56

56.19 46.77

9.33 6.08

0.14 0.15

18.46 17.00

84.66 79.94

83.59 80.68

60.04 40.10

51.78 55.32

24.10 99.79 40.15 10.82 0.27 17.76 84.51 82.96 62.29 53.41

0 2005年1月

2005年5月

2005年9月

2006年1月

2006年5月

2006年9月

05年 05年 05年 05年 05年 05年 05年 05年 05年 05年 05年 05年 06年 06年 06年 06年 06年 06年 06年 06年 06年 1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月 1月 2月 3月 4月 5月 6月 7月 8月 9月

冷轧备料量(t)

9.05 8.43

连铸漏钢率(%)

0.39 0.26

连拉炉数(炉/浇次) 16.52 17.37

轧机作业率(%)

82.59 84.62

连铸机平均作业率(%) 81.61 81.17

低碳和品种钢比例(%) 67.53 56.90

工序能耗(kg标煤/t) 56.66 57.49

24.14 99.12

冷轧备料量 0.6 0.7 0.4 1.4 2.3 6.9 5.4 6.6 9.2 9.9 7.4 6.3 9.1 8.4 9.3 6.1 10.8 10.3 10.5 10.1 12.1

邯钢CSP线冷轧备料产量

2、冷轧备料综合合格率情况

100

90 87.40

80

94.63

94.74

综合合格率(%)

23.02 99.89 44.71 10.26 0.09 18.07 83.92 84.43 67.19 55.96

23.23 99.85 56.04 10.51 0.38 16.40 78.64 81.45 64.27 55.65

24.01 99.79

23.59 207.01 99.51 99.44