锅炉效率和漏风率计算

285—VI(T)—1833—SMR型空预器密封改造

28.5—VI(T)—1833—SMR型空预器密封改造摘要:丰润热电2x300MW机组四台28.5-VI(T)-1833-SMR型空预器,丰润热电工程一号锅炉配有两台哈尔滨锅炉厂有限责任公司制造的半模式、双密封、三分仓容克式空气预热器,其型号为28.5-VI(T)-1833-SMR,转向烟气→二次风→一次风。

关键词:空预器漏风密封一、引言回转式空气预热器在大中型电站锅炉上被普遍采用,漏风率是其重要的经济指标之一。

有效控制空气预热器漏风率,可以从降低送、引风机电耗和提高锅炉效率两个方面得到节能收益。

因而无论是国内外空预器生产厂家或广大的空预器使用单位,都努力从不同方面降低空预器漏风率。

目前我厂平均每天不到10小时机组运行在满负荷,其他时间机组运行在75%或者50%负荷。

传统的密封技术,只能保证机组满负荷时漏风率较低,在负荷发生变化后漏风率就会直线上升,带来严重的经济效益损失。

早在上世纪八十年代,国内锅炉领域专家就曾预言:“回转式空预器密封的最终出路在于动静合理接触”。

德国一家公司曾于上世纪八十年代后期在我国西北电力系统进行多台空预器接触式密封改造(因材料原因等有限)。

九十年代中期,日本国内空预器也进行了接触式改造,并一度来中国推广,但因成本太高,未得使用。

采用“半接触式”改造本次预热器密封结构,降低漏风率,提高炉效,恢复锅炉出力,提高机组运行的经济性,降低发电煤耗。

还具有改动少,投资少等特点。

二、设备分析1.受热面回转式空预器的基本工作原理受热面回转式空预器是现在锅炉容量大型化的发展趋势下,大多采用的一种空预器形式。

由转子、外壳、密封装置、传热元件、转动轴传动装置等组成。

传热元件放置在转子中,烟气自转子的上部自上而下穿过整个空预器,相应的会给转子内部装置的传热元件进行加热。

而空气由转子下部进入,自下而上流过整个空预器。

由于转子的旋转,使流经的空气被烟气加热过的传热元件加热,从而达到利用烟气余热的节能效果。

炉底漏风对W型火焰锅炉运行的影响及对策

炉底漏风对W 型火焰锅炉运行的影响及对策焦传宝(大唐阳城发电有限责任公司山西阳城048102)摘 要:介绍了某电厂w 型火焰锅炉底部水封结构、存在的问题,水封密封破坏的原因以及水封破坏后底部漏风对锅 炉运行安全性和经济性的影响。

通过采取运行调整措施和设备 治理,解决了锅炉底部漏风问题,并给出了解决方案。

关键词:w 型火焰锅;炉底水封;漏风;改造。

炉膛底部密封装置的严密性对锅炉运行的经济性和安全性有非常重要的影响。

对于湿式排渣的锅 炉,锅炉底部漏风时导致通过空预器的送风量减少, 空预器的换热量减少,排烟温度升高,锅炉效率下降[l]o 另外大量冷风从锅炉底部漏入炉膛,炉膛下部温 度降低,导致燃烧不稳,燃烧效率下降,火焰中心上移。

特别是对于垂直燃烧的锅炉,如W 型火焰锅炉, 炉膛底部漏风还会导致火焰下冲行程变短,下炉膛利 用率下降,减温水量增加,严重时出现受热面超温、结焦,危及锅炉的安全经济运行。

1设备概况某电厂安装两台600MW 燃煤发电机组,锅炉为 东方锅炉厂引进美国福斯特.惠勒公司技术制造的DG2060/17.6-II3型亚临界、一次中间再热、双拱形 单炉膛、型火焰、平衡通风、固态排渣、露天布 置、自然循环汽包型燃煤锅炉,设计煤种为晋东南无烟煤。

除渣系统采用英国克莱德有限公司的刮板式捞渣机。

每台炉采用一台CBB20型可变速水浸式刮板 捞渣机,锅炉的排渣落入渣井冷却水中冷却,粒化后被刮板捞渣机提起。

刮板捞渣机头部脱水斜坡提升角 度为35度,将渣提升到18m 后经双向皮带输送机直接进入渣仓。

渣井顶部和水冷壁冷渣斗下部水冷壁连接部位 采用水封密封,水封板焊接在冷渣斗下部水冷壁管排上,水封槽焊接在渣井上部固定钢梁上。

锅炉运行中 水封槽保持一定水位,水封板插入水封槽保证炉膛密 封。

水封板下部和水封槽底部留有一定距离,确保锅炉自由向下膨胀。

(见图1)水封槽补水管图1锅炉水封结构示意图2设备存在的问题机组投产以来,多次出现锅炉底部严重漏风现象,经过多次处理未能彻底解决,主要原因是密封装置密封效果差,存在的主要问题有:2.1水封板脱落、变形。

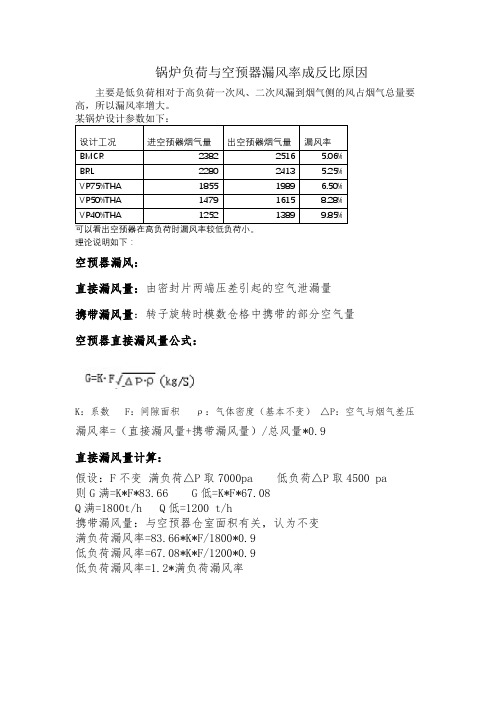

锅炉负荷与空预器漏风率成反比原因

锅炉负荷与空预器漏风率成反比原因

主要是低负荷相对于高负荷一次风、二次风漏到烟气侧的风占烟气总量要高,所以漏风率增大。

可以看出空预器在高负荷时漏风率较低负荷小。

理论说明如下:

空预器漏风:

直接漏风量:由密封片两端压差引起的空气泄漏量

携带漏风量:转子旋转时模数仓格中携带的部分空气量

空预器直接漏风量公式:

K:系数 F:间隙面积ρ:气体密度(基本不变)△P:空气与烟气差压

漏风率=(直接漏风量+携带漏风量)/总风量*0.9

直接漏风量计算:

假设:F不变满负荷△P取7000pa低负荷△P取4500pa

则G满=K*F*83.66 G低=K*F*67.08

Q满=1800t/h Q低=1200t/h

携带漏风量:与空预器仓室面积有关,认为不变

满负荷漏风率=83.66*K*F/1800*0.9

低负荷漏风率=67.08*K*F/1200*0.9 低负荷漏风率=1.2*满负荷漏风率。

锅炉效率计算

失一般小于0.5%。 3)排烟温度的影响

排烟温度升高使排烟焓增大,排烟热损失相应增加。

3.

因此定义“最佳过量空气系数”,即对应于q2、q3、q4之和为最小的炉膛出口过量空气系数(如图3-4所示)。

2.

影响排烟热损失的因素及分析

1 q4 100

kJ/kg

式中 hpy、 py — 分别是排烟焓和排烟处的过量空气系数;

hlok — 理论冷空气的焓,冷空气温度一般取20 ~ 30C。 从上式可得排烟热损失q2为:

q2

Q2 Qr

100%

hpy

py hlok

Qr

100 q4

%

(3- 71)

hpy和 py可以通过烟气分析的结果与测定的烟气温度求出。

锅炉效率计算

(二)化学不完全燃烧热损失

1.化学不完全燃烧热损失的计算

对于燃煤锅炉,烟气中H2、CH4等可燃气体的含

量极少,可以认为烟气中的可燃气体只是CO。其计

算公式为:

q3

Vg y Qr

(12640CO)(1

q4 ) 100

236QCrarRO0.237C5SOarCO100- q4 % (3- 70)

h )以下。

Q1 Q5 Q1式(3 73)可改写为:

(3- 73)

1- q5 q5

1 - 称为散热系数,表示受热面所在烟道的散热程度。

(五)灰渣物理热损失

1. 灰渣物理热损失的计算 灰渣物理热损失的热量 可按下式计算,即

Q6

Aar 100

a hz (c ) hz

kJ/kg

消耗的原煤量,用符号 b 表示,计算式如下

分析锅炉本体漏风对锅炉热效率的影响

分析锅炉本体漏风对锅炉热效率的影响针对锅炉系统运行时的热效率受锅炉本体漏风因素的影响,本文根据并采用现行ASME PTC 4.1标准对漏风量和烟气量、基准温度、排烟温度间的关系进行分析计算,并结合运行经验提出锅炉本体产生漏风的原因与改进措施,以此为锅炉本体漏风防治提供理论参考。

标签:锅炉本体漏风;锅炉热效率锅炉系统是火力发电机组重要组成部分,如果其发生漏风等问题,则必然影响系统热效率,导致机组运行不经济。

因此,有必要对这一问题及其造成的影响进行深入分析,并探讨有效的防治对策。

1 锅炉排烟中热损失的分析计算现阶段我国新建大规模火力发电机组在投入使用之前必须实施系统的热效率检测与考核,一般都将现行ASME PTC 4.1标准作为热效率检测与考核依据。

基于此,本次研究也采用这套标准对锅炉排烟当中的热损失进行分析计算,相关计算方法如下。

对于干烟气热损失(可表示为LG’),主要用以下公式进行计算:LG’=WG’×CPG’(tG-tRA)(1)式(1)中,LG’表示干烟气热损失;WG’表示燃料充分燃烧后释放的干烟气总量,单位:kg/kg;CpG’表示释放出的干烟气比热,一般取平均值,单位:kJ/(m3·K);tG表示与机组脱离之后烟气的实际温度,单位:℃;tRA表示基准温度,单位:℃。

释放出的干烟气比热CpG’,在锅炉当中燃烧煤质的实际变化相对较小时,其数值将与1.0十分接近,且不会产生太大的变化,所以它的热损失实际上是由燃料充分燃燒后释放的干烟气总量WG’、与机组脱离之后烟气的实际温度tG与基准温度tRA三者决定的。

如果锅炉的密封不严,发生漏风,则以上三者都会受到一定程度的影响,导致排烟热损失增加,减小热效率,而为了不影响正常发电,只能增大燃料的实际投入量。

由此可见,在实际的生产运行过程中,必须对漏风率予以严格、有效的控制。

1.1 烟气量和漏风量之间的关系燃料充分燃烧后释放的干烟气总量WG’一般采用以下公式进行计算:(2)式(2)中,[CO2]表示二氧化碳在释放出的烟气中的体积百分比,单位:%;[O2]表示氧气在释放出的烟气中的体积百分比,单位:%;[CO]表示表示一氧化碳在释放出的烟气中的体积百分比,单位:%;[N2]表示表示氮气在释放出的烟气中的体积百分比,单位:%;Cb表示燃料充分燃烧碳的质量,单位:kg/kg;[S]表示硫质量百分比,单位:%。

锅炉热效率及漏风率试验方法最新版

Vgy---干烟气的体积; • CH4---可燃气体中CH4的体积含量百分比; • H2---可燃气体中H2的体积含量百分比; • CmHn---可燃气体中CmHn的体积含量百分比。

t py , t , t 分别为排烟温度、炉渣 lz 0 温度、送风机进口温度 ,℃

C

C C , C 分别为飞灰、炉渣含碳 fh lz

锅炉热效率及空预器漏风率 试验方法

技术文件

• • • • • • • •

• •

• • • • • •

一、试验目的 获取锅炉在额定负荷时空预器漏风率及不同负荷下锅炉热效率。 二、试验依据 1、《火电机组启动验收性能试验导则》(原电力工业部 1998年版); 2、GB10184-88《电站锅炉性能试验规程》; 3、有关制造厂、设计院的技术资料。 三、试验测点布置、主要项目测量方法及试验仪器 1、烟气取样及分析 在空气预热器进、出口的左、右烟道上按网格法布置烟气取样分析测量 孔座(也用于烟气温度测量),在每个孔座内按网格法(等截面取样)布置 取样点抽取烟气样。 2、烟气温度测量 通过上述的测量孔,在空气预热器进、出口的左、右烟道上按网格法布 置烟气取样分析测量孔座,每点装设一只K型热电偶。 3、飞灰取样及分析 利用空预器出口烟道上安装的撞击式飞灰采样装置采取飞灰样,试验开 始时安装取样罐,试验结束后取样,分析飞灰可燃物含量。 4、炉渣取样及分析 大渣取样在捞渣机出口进行。试验期间每15分钟采样一次,每次取样 1.5kg,试验结束后,进行样品粉碎、混合、缩分,分析可燃物含量。 5、原煤取样及分析 试验期间在给煤机上部落煤管取样孔处取样,每15分钟取样一次,每次 取样约1.0kg,直至试验结束。取出的原煤样及时放入密封的容器内,经混合 缩分后送化学进行工业分析(全分析)。

锅炉热效率的具体计算公式

锅炉热效率的具体计算公式锅炉的热效率受到多种热损失的影响,但比较而言,以机械不完全燃烧损失q4受锅炉燃烧状况影响最为复杂,飞灰含碳量受锅炉煤种和运行参数影响很大,相互关系很难以常规的计算公式表达,因此采用了人工神经网络对锅炉的飞灰含碳量特性进行了建模,并利用实炉测试试验数据对模型进行了校验,结果表明,人工神经网络能很好反映大型电厂锅炉各运行参数与飞灰含碳量特性之间的关系。

采用锅炉负荷、省煤器出口氧量、各二次风挡板开度、燃尽风挡板开度、燃料风挡板开度、煤种特性,各磨煤机给煤量、炉膛与风箱差压、一次风总风压、燃烧器摆角作为神经网络的输入矢量,飞灰含碳量作为神经网络的输出,利用3层BP网络建模是比较合适的。

目前锅炉运行往往根据试验调试人员针对锅炉的常用煤种进行燃烧调整,以获得最佳的各种锅炉运行参数供运行人员参考,从而实现锅炉的最大热效率。

但这种方法会带来如下问题:①由于锅炉燃煤的多变性,针对某一煤种进行调整试验获得的最佳操作工况可能与目前燃用煤种的所需的最佳工况偏离;②由于调试试验进行的工况有限,试验获得的最佳工况可能并非全局最优值,即可能存在比试验最佳值更好的运行工况。

本文在对某300MW四角切圆燃烧锅炉进行实炉工况测试并利用人工神经网络技术实现飞灰含碳量与煤种和运行参数关系的建模工作基础上,结合遗传算法这一全局寻优技术,对锅炉热效率最优化运行技术进行了研究,并在现场得到应用。

2 遗传算法和神经网络结合的锅炉热效率寻优算法利用一个21个输入节点,1个输出节点,24个隐节点的BP网络来模拟锅炉飞灰含碳量与锅炉运行参数和燃用煤种之间的关系,获得了良好的效果,并证明了采用人工神经网络对锅炉这种黑箱对象建模的有效性[1]。

人工神经网络的输入采用锅炉负荷、省煤器出口氧量、各二次风挡板开度、燃尽风挡板开度、燃料风挡板开度、各磨煤机给煤量、炉膛与风箱差压、一次风总风压、燃烧器摆角和煤种特性,除煤种特性这一不可调节因素外,基本上包括了运行人员可以通过DCS进行调整的所有影响锅炉燃烧的所有参数。

锅炉热效率的具体计算公式

锅炉热效率的具体计算公式锅炉的热效率受到多种热损失的影响,但比较而言,以机械不完全燃烧损失q4受锅炉燃烧状况影响最为复杂,飞灰含碳量受锅炉煤种和运行参数影响很大,相互关系很难以常规的计算公式表达,因此采用了人工神经网络对锅炉的飞灰含碳量特性进行了建模,并利用实炉测试试验数据对模型进行了校验,结果表明,人工神经网络能很好反映大型电厂锅炉各运行参数与飞灰含碳量特性之间的关系。

采用锅炉负荷、省煤器出口氧量、各二次风挡板开度、燃尽风挡板开度、燃料风挡板开度、煤种特性,各磨煤机给煤量、炉膛与风箱差压、一次风总风压、燃烧器摆角作为神经网络的输入矢量,飞灰含碳量作为神经网络的输出,利用3层BP网络建模是比较合适的。

目前锅炉运行往往根据试验调试人员针对锅炉的常用煤种进行燃烧调整,以获得最佳的各种锅炉运行参数供运行人员参考,从而实现锅炉的最大热效率。

但这种方法会带来如下问题:①由于锅炉燃煤的多变性,针对某一煤种进行调整试验获得的最佳操作工况可能与目前燃用煤种的所需的最佳工况偏离;②由于调试试验进行的工况有限,试验获得的最佳工况可能并非全局最优值,即可能存在比试验最佳值更好的运行工况。

本文在对某300MW四角切圆燃烧锅炉进行实炉工况测试并利用人工神经网络技术实现飞灰含碳量与煤种和运行参数关系的建模工作基础上,结合遗传算法这一全局寻优技术,对锅炉热效率最优化运行技术进行了研究,并在现场得到应用。

2 遗传算法和神经网络结合的锅炉热效率寻优算法利用一个21个输入节点,1个输出节点,24个隐节点的BP网络来模拟锅炉飞灰含碳量与锅炉运行参数和燃用煤种之间的关系,获得了良好的效果,并证明了采用人工神经网络对锅炉这种黑箱对象建模的有效性[1]。

人工神经网络的输入采用锅炉负荷、省煤器出口氧量、各二次风挡板开度、燃尽风挡板开度、燃料风挡板开度、各磨煤机给煤量、炉膛与风箱差压、一次风总风压、燃烧器摆角和煤种特性,除煤种特性这一不可调节因素外,基本上包括了运行人员可以通过DCS进行调整的所有影响锅炉燃烧的所有参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

25.44 538 14.45 3422.1319 968 8 250 3.85 1625.6 251.6 15.75 1090.9579 0.67938278 1.5 899.6878173 75.6804883 5.037799213 1.77 1.3

Cp.co2 kj/m3.℃

kj/m3.℃

39 40 41 42 43 44 45 46 47 48 49 50 51 52 53 54 55 52

锅炉效率计算公式

序号 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30 31 32 33 34 35 36 37 38 计 算 序 列 燃料收到基含碳量 燃料收到基含氢量 燃料收到基含硫量 燃料收到基含氮量 燃料收到基含氧量 燃料收到基含水量 燃料收到基含灰量 燃料收到基低位发热量 炉渣含碳量 炉渣灰分比率 漏煤含碳量 漏煤灰分比率 飞灰含碳量 飞灰灰分比率 排烟中RO2含量 排烟中CO含量 排烟中O2含量 排烟中H2含量 排烟温度 锅炉进风温度 锅炉主蒸汽温度 锅炉主蒸汽压力 锅炉主蒸汽焓值 锅炉主蒸汽流量 锅炉排污量 锅炉汽包温度 锅炉汽包压力 排污水焓 给水温度 给水压力 给水焓 固体未完全燃烧热损失 灰渣碳量灰量比率 干烟气带走热量 烟气中所含水蒸气的显热 锅炉排烟热损失 CO2的比热 N2的比热 符 号单 位数据来源 Car % 化验 Har % 化验 Sar % 化验 Nar % 化验 Oar % 化验 War % 化验 Aar % 化验 Qnet.ar kj/kg 化验 c C LZ % 化验 % α lz 国标 c C LM % 化验 % α lm 给定 c C FH % 化验 % α fh 国标 % RO2 实测 3 CO 实测 mg/m % O2 实测 % H2 实测 tpy ℃ 实测 to tzz pzz izz Dzz Dpw tbz Pbz ipw tgs Pgs igs q4 C Qgy2 Q2h2o q2 Cp.n2

kj/m3.℃ m3/kg m3/kg m3/kg % kj/M3k m3/kg % % t/h % %

计算 计算 计算 计算 计算 计算 查表 计算 计算 查表 铭牌 计算 计算 查表 查表 计算 计算

1.379195 5.03317487 1.199945145 4.605753 5.954072823 47.37 1.52 0.454452309 0.006217502 1.03 1025 1.090650826 0.001684142 1.1116 0.787308 44.23101284 81.17925131

Cpgy 干烟气平均定压比热 (Vgyo)c 理论干烟气量 α py 排烟过剩空气系数 (Vgko)c 理论干空气量 Vgy 每千克干燃料产生干烟气体积 燃料实际燃烧掉碳质量含量百分率 Cyr Cp.h2o 水蒸气平均定压比热 Vh2o 烟气中水蒸气的容积 q3 可燃气体不完全燃烧热损失 额定蒸发量下的散热损失 锅炉额定蒸发量 散热损失 灰渣物理热损失 炉渣比热 飞灰比热 炉渣散热 飞灰散热 q5 e De q5 q6 clz cfz QLZ QFH

kj/(kg.k) kj/(kg.k)

锅炉效率

q

%

计算

93.1842655

以分析锅炉指标变化对锅炉效率的影响,。

℃ ℃ Mpa kj/kg t/h % ℃ MPa kj/kg ℃ Mpa kj/kg % % kj/m38 1 0.76 7.44 9 26 19361 2.67 5 0 0 4.37 90 16.85 20 3.5 0 135

实测 实测 实测 查表 实测 给定 实测 实测 查表 实测 实测 查表 计算 计算 计算 计算 计算 查表 查表