主机十字头与连杆大端轴承测量记录

测量主机各零部件的原始纪录及零部件型号

测量主机各零部件的原始纪录及零部件型号

1、阳转子轴承原始纪录

①驱动侧轴承内套型号:

②驱动侧轴承型号:

③承力侧内外轴承外套型号:

④承力侧内外轴承型号:

⑤承力侧轴承游隙:

⑥承力侧轴肩垫片3片共计:

2、阴转子轴承原始纪录:

①驱动侧轴承内套型号:

②驱动侧轴承型号:

③外侧承力侧轴承外套型号:

④外侧承力侧轴承型号:

⑤承力侧轴承垫片4片共计:

⑥承力侧轴承游隙:

⑦内侧承力侧轴承外套型号:

⑧内侧承力侧轴承型号:

3、两转子与壳体(固定值):

4、主机排气间隙(压缩腔与承力侧两转子端面间隙):

5、压缩机组装时各部件间隙的配合情况:

①推力侧阴阳轴承游隙为:

②承力侧阴阳轴承游隙为:

③轴承膨胀间隙阳转子:

阴转子:

④阴阳两转子与压缩腔壳体间隙:

⑤主机排气间隙(压缩腔与承力侧两转子端面间隙):。

船舶柴油主机检修施工工艺1

船舶柴油主机检修施工工艺一.我国船舶行业的标准体系:1.通用标准:国标(GB)船级社(CCS)行业标准(CB)企业标准2.专用标准:随机说明书。

3.施工工艺的概念:简单地说施工工艺是指一项工程具体的工序规定;每道工序所要求采用的施工技术、施工方法、施工材料等;每道工序完成后验收的方法和要求;整个工程完工后验收的方法和要求。

4.规范和标准与施工工艺的关系:简单地说是因果关系。

二.拐档值测量的方法、要求及验收标准:拐档差是一个关系到柴油机能否正常运转的技术参数,应认真对待。

1.常规测量:拆卸前、运动部件拆卸后、进坞前后各一次、组装结束后。

2.拐档表安装注意事项:⑴.安装前检查确认是百分表还是拐档表;⑵.表的安装位臵正确无误;⑶.转动表几次,确保表停转后指针均指向零位。

3.记录方法:销位法:表位法:4.测量结果正确与否的检查。

左右拐档值的绝对值之和与上下拐档值的绝对值之和近似相等。

5.拐档差的标准:拐档差:曲柄在上下死点(或左右水平位臵)时两个拐档值的差值。

按随机说明书的规定。

如无说明书按以下规定:营运中:2S/10000;检修后:S/10000, S:活塞行程。

6.拐档差用途:(以销位法为基准)上开口:拐档差Δ=L上-L下<0下开口:拐档差Δ=L上-L下>0⑴.可用作绘制曲轴的轴线状态图,定性的确定主轴承的高、低状态;⑵.确定运动部件的安装质量;⑶检验发电机与原动机对中质量等。

7.拐档差的分析和调整(当拐档差超过极限时):⑴.影响拐档差的因素:主要因素:主轴承不同心、船体变形(影响到机座变形)、轴系连接误差次要因素:活塞连杆的重量、飞轮的重量⑵.影响因素的确认方法:a.用桥规或深度分厘卡测出各主轴颈的下沉量,既可区分是轴承或轴颈磨损不均所致还是机座变形所致。

原因:机座变形时,各轴颈的桥规值无变化,拐档差变化很大。

b.松开地脚螺栓,再测量拐档值,如拐档差趋于正常,则说明是基座变形所致。

⑶.拐档差的调整:a.更换主轴承下瓦b.拂刮主轴承下瓦c.重新校中轴系案例:发电机组原动机原始状态:运转时振动大。

内燃机车小辅修记录

*乘务员*新型调

速器油

控制装置

1、检查拉杆系统滚轮轴承支座夹头销状态

29

2、测量拉杆系统总阻力【小修】

30

3、测量拉杆系统总间隙【小修】

31

4、检查紧急停车装置的作用及安装状态。

32

5、检查传动齿轮状态【小修】

33

6、试验超速停车装置作用值。【2小】

34

各滤清器

滤芯处理

1、更换或清洗机油粗滤器滤芯

车轴齿轮箱

1、外观检查各螺丝紧固状态不得松动

148

2、拆下底板,检查有无异物,如果有类似齿轮,轴承的脱落物时,必须分解车轴齿轮箱时,则按中修工艺进行。

149

3、检查可见齿轮状态。

150

4、抽出滤网及磁钢检查有无金属遗物,并清洗及安装好。如滤网破损需修补好。

151

5、检查完毕后,用丙酮洗干净,安装面涂好密封胶后装好底版。

191

2、解体检修分配阀、作用阀、总风缸逆止阀【各一次小辅修】

192

3、解体检修总风缸安全阀【5辅】

193

刮雨器

1、检查各部状态

194

2、性能试验

195

风箱

1、外观检查

196

2、性能试验

197

总风缸

检查总风缸状态

198

各风管路

检查各风管路状态

199

折角塞门

检查折角赛门状态【5辅】

200

制动软管

检查制动软管状态

168

车钩及缓冲器

1、外观检查车钩及缓冲器状态

169

2、检查车钩三态作用,测量开度及有关尺寸

170

3、测量车钩中心线至轨面高度

171

十字头轴承故障维修典型案例浅析

16研究与探索Research and Exploration ·智能制造与趋势中国设备工程 2021.04(下)十字头轴承故障维修典型案例浅析袁鹏(中港疏浚有限公司,上海 200136)摘要:本文主要以某港施工船舶航浚4006轮左主机十字头轴承发生的一起故障为背景,阐述了故障排除过程中,短期出现多次重复修理的情况,结合本次典型案例进行原因分析并提出建议。

关键词:十字头轴承;故障修理;案例分析中图分类号:U672 文献标识码:A 文章编号:1671-0711(2021)04(下)-0016-02某司航浚4006轮在某港航道施工期间,左主机1#缸十字头轴承出现剥落故障。

根据常规修理,对活塞连杆结构等进行了拆检检查,更换了损坏的十字头轴承和十字头销等备件,在使用过程中,同类故障短时间内多次发生。

针对这一反常现象,根据3次故障及修理情况,结合对修理质量、施工工艺及备件质量的案例分析,从中查找引起短期内故障再次发生和修理的根本原因,以便对后续船舶设备保障提供维修参考。

1 故障情况介绍1.1 第一次故障1月5日17:30左右,值班轮机员巡查时发现左主机1#缸活塞油冷却温度突然比原参数高出3~5℃,经左主机停车检查发现1#缸油底壳和机体平台上有大量的合金块碎片,活塞冷却油回油量明显变小,油从活塞杆中间大量漏泄,根据以往经验,初步判断为十字头轴承故障。

1月6日,外协修理人员上船按正常拆检流程对左主机1#缸十字头活塞连杆机构进行了拆检修理,更换了损坏的十字头轴承和十字头销。

1月7日01:30~08:00,左主机检修后按程序进行磨合检查,正常后09:00投入到航道扫浅施工,采用正倒车施工工艺。

1.2 第二次故障1月7日21:20左右,值班机工报告左主机1#缸活塞油高温,轮机长亲自至左主机处检查,发现1#缸活塞油温为57℃,比正常温度高出9℃,用点温枪对6个道门测温对比,确认1#缸比其他缸高5℃,立即通知驾驶台驶出施工航道至安全海域停车检查。

柴油机十字头轴承拆检修理工艺

柴油机十字头轴承拆检修理工艺1. 主题内容与适用范围本工艺规定了柴油机十字头,十字头轴承的拆检修理过程及修理技术要求。

本工艺适用于船用低速柴油机十字头及其轴承的修理。

2. 规范性引用文件下列文件中的条款通过本工艺的引用而成为本工艺的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本工艺,然而,鼓励研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本工艺。

CB/T 3538-94 船用柴油机十字头修理技术要求。

CB/T 3535-94 船用柴油机主轴瓦、连杆轴瓦修理技术要求3. 工艺内容3.1技术要求3.1.1 十字头与活塞杆结合面,对两端销颈轴心线的平行度,每米长≤0.04mm。

3.1.2 十字头与活塞杆尾部装配孔的轴心线,对两端销颈轴心线应垂直并相交,垂直度每米≤0.05mm,不相交偏移允差≤0.5mm。

3.1.3 两端销颈表面粗糙度Ra≤0.4μm,圆弧过渡处表面粗糙度Ra≤1.6μm 。

3.1.4 十字头销颈的圆度及圆柱度不得超过直径公差的一半。

3.1.5 十字头销颈对公共轴心线的同轴度不得超过直径公差的1/4。

3.2工艺要求3.2.1拆除十字头轴承前,测量并记录各运动部件的相关数据(见后)。

3.2.2经修理后,应消除运动部件的间隙偏差,且应保证正常的间隙值。

3.2.3十字头销磨损失圆,磨削后镀铬层单边厚度可为0.3mm~0.5mm。

3.2.4浇铸轴瓦白合金层厚度,以轴瓦内径尺寸可分为:Ф150~200 3.0mm;Ф200~250 4.0mm;Ф250~300 5.0mm;Ф300~350 5.5mm;Ф>350 6.0mm;3.2.5镗削轴瓦内孔时,应画线找正。

3.2.6以假轴粗拂下瓦时,应先开出垃圾槽、油槽及油孔。

3.2.7刮研下轴瓦时,应考虑轴瓦两端面处留有适量封油。

3.2.8轴瓦接触角应为60º~80º范围内,接触面积不少于75%且均匀。

2.2曲柄连杆机构之一十字头连杆

3)结构(MAN B&W L-MC/MCE机型) (1)导板与横隔板制为一体,不可调节, 靠加工精度保证,以提高刚度(SULZER RTA机上使用螺栓连接,两者间有调隙垫 片可调横向间隙) (2)滑块上有导轨,可用调节垫片调纵向 间隙( SULZER RTA机上为小导板,也可 加垫片调纵向间隙)

2.构造 1)类型 (1)双导板式:正倒车承压面相同,比较安 全可靠,可由两侧进行检修,应用广泛 (2)单导板式:结构简单,但倒车时导板受 力不合理(工作条件与柴油机转向有关), 已少用 (3)圆筒形导板:仅为个别机型使用

2)十字头与活塞杆的连接方式 (1)活塞杆穿过十字头上的孔用螺帽固定。 连杆小端必须分岔,降低十字头轴承工 作可靠性,已基本不用 (2)活塞杆下部凸缘与十字头用螺栓连接。 连杆小端采用全支撑式,扩大轴承承载 面积,改善受力状况,提高轴承工作可 靠性,新型机多用

PN PT P

H

ML

β

T PT N

α

FR

ω

T' N

PN' T〃

P Байду номын сангаас ' P'

F b

F

3)要求:耐疲劳、抗冲击,具有足够刚度和强度; 长度短、重量轻、便于拆装,工作可靠,寿命 长,杆身表面不能有细小裂纹 4)材料:大型低速机用优质碳钢,工字形断面 或圆形断面(易于加工,多用);中高速强载 机用优质碳钢或合金钢,圆形断面或工字形断 面(减轻重量,增大抗弯能力,材料利用充分, 多用) 注:不能用高碳钢

(3)并列连杆、叉型连杆、主副连杆(关 节式连杆) 用于v型机。现多用并列连杆

4连杆螺栓 1)工作条件:(1)二冲程机连杆螺栓工 作中只受预紧拉力作用;(2)四冲程机 连杆螺栓工作中受预紧拉力、惯性拉力 (换气上止点受力)、附加弯矩 2)断裂多发生于四冲程高速机,且多发于 螺纹部分,轮机员应特别重视 3)改善措施:用韧性好、强度高的优质碳 钢或合金钢制造;采用柔性结构提高抗 疲劳强度(增加长度,减小杆部直径, 采用细螺纹;大圆角过渡减小应力集中; 螺栓与支撑面垂直减小附加弯曲应力)

船舶维修质量检验规程 船舶修理 资料

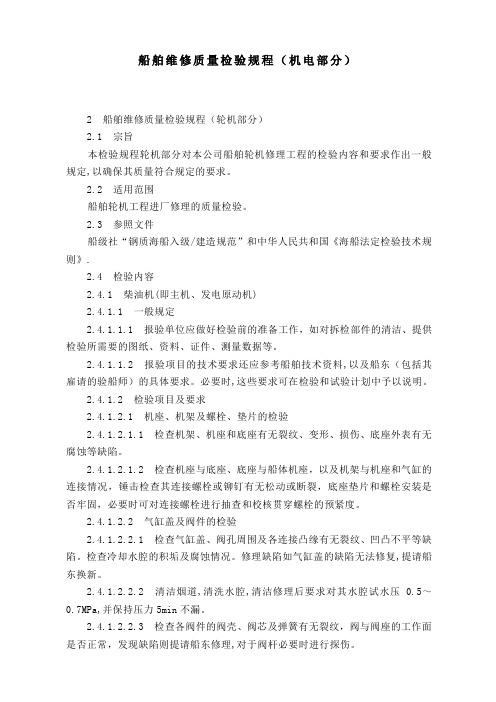

船舶维修质量检验规程(机电部分)2 船舶维修质量检验规程(轮机部分)2.1 宗旨本检验规程轮机部分对本公司船舶轮机修理工程的检验内容和要求作出一般规定,以确保其质量符合规定的要求。

2.2 适用范围船舶轮机工程进厂修理的质量检验。

2.3 参照文件船级社“钢质海船入级/建造规范”和中华人民共和国《海船法定检验技术规则》.2.4 检验内容2.4.1 柴油机(即主机、发电原动机)2.4.1.1 一般规定2.4.1.1.1 报验单位应做好检验前的准备工作,如对拆检部件的清洁、提供检验所需要的图纸、资料、证件、测量数据等。

2.4.1.1.2 报验项目的技术要求还应参考船舶技术资料,以及船东(包括其雇请的验船师)的具体要求。

必要时,这些要求可在检验和试验计划中予以说明。

2.4.1.2 检验项目及要求2.4.1.2.1 机座、机架及螺栓、垫片的检验2.4.1.2.1.1 检查机架、机座和底座有无裂纹、变形、损伤、底座外表有无腐蚀等缺陷。

2.4.1.2.1.2 检查机座与底座、底座与船体机座,以及机架与机座和气缸的连接情况,锤击检查其连接螺栓或铆钉有无松动或断裂,底座垫片和螺栓安装是否牢固,必要时可对连接螺栓进行抽查和校核贯穿螺栓的预紧度。

2.4.1.2.2 气缸盖及阀件的检验2.4.1.2.2.1 检查气缸盖、阀孔周围及各连接凸缘有无裂纹、凹凸不平等缺陷。

检查冷却水腔的积垢及腐蚀情况。

修理缺陷如气缸盖的缺陷无法修复,提请船东换新。

2.4.1.2.2.2 清洁烟道,清洗水腔,清洁修理后要求对其水腔试水压0.5~0.7MPa,并保持压力5min不漏。

2.4.1.2.2.3 检查各阀件的阀壳、阀芯及弹簧有无裂纹,阀与阀座的工作面是否正常,发现缺陷则提请船东修理,对于阀杆必要时进行探伤。

2.4.1.2.2.4 气缸盖上安全阀在车间进行校验时,开启压力为 1.4倍最大燃烧压力。

2.4.1.2.2.5 对于大型低速直流扫气柴油机气缸盖上大型排气阀及座(又称小缸头)参照2.4.1.2.2.3检查,清洗修理后要求对其水腔进行0.5~0.7MPa水压试验.2.4.1.2.3 缸套的检验2.4.1.2.3.1 检查气缸的磨耗、工作表面是否光滑,缸套上、下磨损部位凸肩现象,如有应磨去。

主机主轴承及十字头轴承测量报告

项目Items

插塞尺测间隙 压铅丝测量间隙

Lead wire measurement

主轴承号 Bearing No.

Feeler gauge

measurement

前

后

F

A

A (第一道)

左

中右

P

C

S

B (第二道)

左

中

右

P

C

S

C (第三道)

左中

Pቤተ መጻሕፍቲ ባይዱ

C

十字头轴承测量数据Measured data of crosshead bearing

上次拆检日期 Date of last overhaul

上次测量后运转小时 Running hours after last Measurement

上次拆检后运转小时 Running hours after last overhaul

艏吃水 Forward draft

艉吃水 after draft

主轴承测量数据Measured data of main bearing

测量者:Examiner

机务主管审核 Superintendent verification

轮机长: C审/E核auditor

注:主机每半年测量并填报,本报告一式两份,一份报公司主管部门,一份轮机长存,保存期为3年。 Remarks:The form should be repoted afet measurement once half one year in duplicate,one for superintendent,another for C/E record,Store for 3year

(第三道)

右 S