数控车床常用计算公式

数控车床倒角的计算公式【秘诀】

数控车床倒角的计算公式直径Φ倒角量a 角度θ正切函数tan θ正弦函数sin θ余弦函数cos θ圆弧半径R 乘以号x除以号÷先运算( )内结果,再运算【】,再运算全式一、外圆倒斜角计算公式例子:Φ30直径外端倒角1.5x60°程式:Go X32 Z21,倒角起点直径X= Φ-2xaxtanθ°X=30-2x1.5x1.732=24.804 G1 X24.804 Z0 F0.22,倒角起点长度Z=0 其中tan60°由数学用表查出G1 X30 Z-1.5 F0.153,倒角收点直径X= Φ;G1 Z-504,倒角收点长度Z= -a 。

二、内圆倒斜角计算公式例子:Φ20孔径外端倒角2x60°程式:Go X18 Z21,倒角起点直径X= Φ+2xaxtanθ°x=20+2x2x1.732=26.928 G1 x26.928 Z0 F0.2 2,倒角起点长度Z=0 G1 X20 Z-2 F0.153,倒角收点直径X= Φ;G1 Z-304,倒角收点长度Z= -a 。

三、外圆倒圆角计算公式例子:Φ35直径外端圆角R3程式:Go X36 Z21,倒角起点直径X= Φ-2*R X=35-2x3=29 G1 X29 Z0 F0.2 2,倒角起点长度Z=0 G3 X35 Z-3 R3 F0.153,倒角收点直径X= Φ;G1 Z-304,倒角收点长度Z= - R 。

四、内圆倒圆角计算公式例子; Φ20孔径外端圆角R2程式:G0 X18 Z21,倒角起点直径X= Φ+2*R X=20+2x2=24 G1 X24 Z0 F0.22,倒角起点长度Z=0 G2 X20 Z-2 R2 F0.13,倒角收点直径X= Φ;G1 Z-254,倒角收点长度Z= - R 。

五、G90、G92数控指令R锥度值的计算:例子:大端Φ35小端Φ32锥体长20 牙长16mm让刀3mm加工1、计算图上锥度比例值:(32-35)/20=-0.15 程式;G0 X37 Z3(起始端直径- 收点端直径)÷锥体长度G92 X33.8 Z-16 R-1.425 F22、计算G92实际R值(车牙时,起始端至收点端的半径差):-0.15X1/2X(16+3)=-1.425 X33.1锥度比例值x1/2x(有效牙长度+让刀位置)X32.63、G92的收刀点直径:35+(-0.15X(20-16))-2X1=32.4 X32.4锥体收点端直径+锥度比例值x(锥体长度—有效螺纹长度)—2x牙高。

如何计算CNC转速和进给?

如何计算CNC转速和进给?在CNC车床、铣床等数控机床的加工过程中,转速和进给是非常重要的参数。

正确地设定转速和进给可以提高加工效率、确保零件质量,更好地保护机床和刀具。

那么,如何计算CNC机床的转速和进给呢?下面我们就来详细介绍。

CNC转速的计算CNC机床的转速通常用转/分来表示,具体计算方法如下:CNC转速 = (主轴转速 × 主轴系数) ÷ 刀具直径其中,主轴转速是CNC机床主轴的转动速度,主轴系数是主轴的细分数,一般为2、4、8、16等。

刀具直径是指切削刀具的直径,注意不是加工的任意尺寸。

下面举一个例子:加工直径为20mm的零件,采用直径为10mm的钨钢刀具切削。

假设主轴转速为6000转/分,主轴的分度值为4,那么就可以计算出CNC转速为:CNC转速 = (6000 × 4) ÷ 10 = 2400 转/分以上的计算公式是用来计算钨钢刀具的CNC转速,对于其它刀具材料,需要按照不同的公式来计算。

同时,刀具半径和加工直径之间存在一个系数关系,需要根据具体情况进行调整。

CNC进给的计算CNC机床的进给速度通常用毫米/分钟来表示,具体计算方法如下:CNC进给速度 = 切削速度 × 切削深度 × 齿数其中,切削速度是指刀具切削的线速度,通常用米/分钟来表示,具体的计算公式如下:切削速度= π × 刀具直径 × 主轴转速 ÷ 1000切削深度是指切削刀具在一次加工中切削材料的深度,一般为加工直径的1/2至1/4,取决于材料的硬度和机床的刚度。

齿数是指切削刀具的齿数,通常是根据所选刀具确定的。

下面举一个例子:刀具直径为10mm,主轴转速为6000转/分,切削深度为1mm,齿数为2,加工的材料是碳钢,对应的切削速度为45m/min。

那么就可以计算出CNC进给速度为:CNC进给速度 = 45 × 1 × 2 = 90 mm/min需要注意的是,以上的计算公式是针对一般情况而言的,对于特殊加工材料或加工方式,需要再根据具体情况进行调整。

数控车床编程教学计算公式

数控车床编程教学计算公式数控车床是一种通过预先编写的程序来控制刀具和工件之间的相对运动,从而实现对工件进行加工的机床。

数控车床编程是数控加工技术中的重要环节,它涉及到各种计算公式的运用。

本文将介绍数控车床编程中常用的计算公式,并对其进行详细解析。

1. 切削速度(Vc)的计算公式。

切削速度是指刀具在加工过程中与工件接触的线速度,它是数控车床加工过程中的重要参数。

切削速度的计算公式为:Vc = π D n。

其中,Vc为切削速度,π为圆周率(取3.14),D为刀具直径,n为主轴转速。

2. 进给速度(F)的计算公式。

进给速度是指刀具在加工过程中沿着工件表面的运动速度,它也是数控车床加工的重要参数。

进给速度的计算公式为:F = f n z。

其中,F为进给速度,f为进给量,n为主轴转速,z为刀具的刃数。

3. 主轴转速(n)的计算公式。

主轴转速是指主轴每分钟的转动次数,它是数控车床加工中的另一个重要参数。

主轴转速的计算公式为:n = (1000 Vc) / (π D)。

其中,n为主轴转速,Vc为切削速度,π为圆周率,D为刀具直径。

4. 切削力(Fc)的计算公式。

切削力是指刀具在加工过程中对工件施加的力,它是衡量刀具加工性能的重要指标。

切削力的计算公式为:Fc = k ap ae。

其中,Fc为切削力,k为切削力系数,ap为切削深度,ae为切削宽度。

5. 切削功率(Pc)的计算公式。

切削功率是指刀具在加工过程中消耗的功率,它是衡量刀具加工效率的重要指标。

切削功率的计算公式为:Pc = Fc Vc。

其中,Pc为切削功率,Fc为切削力,Vc为切削速度。

以上是数控车床编程中常用的计算公式,这些公式在数控车床编程中起着至关重要的作用。

掌握这些计算公式,能够帮助工程师更好地进行数控车床编程,并且能够更加准确地控制加工过程,提高加工效率,降低加工成本。

除了以上介绍的计算公式外,数控车床编程还涉及到其他一些参数的计算,比如切削时间、切削深度、切削宽度等。

数控车床粗糙度计算公式

数控车床粗糙度计算公式

今天讲一下关于车削的表面粗糙度的计算方式,只需要将切削参数代入即可计算出可能最高的表面粗糙度。

下面跟yjbys 小编一起来学习车削表面粗糙度的计算方式吧!

车削表面粗糙度=每转进给的平方*1000/刀尖R 乘8

以上计算方式是理论上的可能达到最坏的的效果,实际上因刀具品质、机床刚性精度、切削液、切削温度、切削速度、材料硬度等等原因,会将粗糙度提高或者降低的,如果你用上面的计算方式计算出来的粗糙度都不能满足想达到的效果,请先更改切削参数。

但进给一般和切深有着密切的关系,一般进给是切深的10%~20%之间,排削的效果是最好的切削深度,因为屑的宽度和厚度最合比例

以上公式的各个参数我下面详细一项项解释一下对粗糙度的影响,如有不正请指点:

1:进给--进给越大粗糙度越大,进给越大加工效率越高,刀具磨损越小,所以进给一般最后定,按照需要的粗糙度最后定出进给2:刀尖R--刀尖R 越大,粗糙度越降低,但切削力会不断增大,对机床的刚性要求更高,对材料自身的刚性也要求越高。

建议一般切削钢件6150 以下的车床不要使用R0.8 以上的刀尖,而硬铝合金不要用R0.4 以上的刀尖,否则车出的的真圆度、直线度等等形位公差都没办法保证了,就算能降低粗糙度也是枉然!

3:切削时要计算设备功率,至于如何计算切削时所需要的功率(以电机KW 的80%作为极限),下一帖再说。

要注意的时,现在大部分的数控车床都是使用变频电机的,变频电机的特点是转速越高扭力越大,转速越低扭力越小,所以计算功率是请把变频电机的KW 除2 比较保险。

而转速的高低又与切削时的线速度有密切关系,而传统的普车是。

车床工时计算法

切削速度(vc) vc=π.Dm.n/1000(m/min)※除以1000将mm换算成m n(min-1):主轴转速Dm(mm):工件材料直径3.14):圆周率vc(m/min):切削速度数控车床编程时,编程人员必须确定每道工序的切削用量。

选择切削用量的时候,一定要充分考虑影响切削的各种因素,正确的选择切削条件,合理地确定切削用量,可有效地提高机械加工质量和产量。

影响切削条件的因素有:机床、工具、刀具及工件的刚性;切削速度、切削深度、切削进给率;工件精度及表面粗糙度;刀具预期寿命及最大生产率;切削液的种类、冷却方式;工件材料的硬度及热处理状况;工件数量;机床的寿命。

上述诸因素中以切削速度、切削深度、切削进给率为主要因素。

切削速度快慢直接影响切削效率。

若切削速度过小,则切削时间会加长,刀具无法发挥其功能;若切削速度太快,虽然可以缩短切削时间,但是刀具容易产生高热,影响刀具的寿命。

决定切削速度的因素很多,概括起来有:(1)冷却液使用。

机床刚性好、精度高可提高切削速度;反之,则需降低切削速度。

上述影响切削速度的诸因素中,刀具材质的影响最为主要。

切削深度主要受机床刚度的制约,在机床刚度允许的情况下,切削深度应尽可能大,如果不受加工精度的限制,可以使切削深度等于零件的加工余量。

这样可以减少走刀次数。

主轴转速要根据机床和刀具允许的切削速度来确定。

可以用计算法或查表法来选取。

进给量F(MM/R)或进给速度F(MM/MIN)要根据零件的加工精度、表面粗糙度、刀具和工件材料来选。

最大进给速度受机床刚度和进给驱动及数控系统的限制。

编程员在选取切削用量时,一定要根据机床说明书的要求和刀具耐用度,选择适合机床特点及刀具最佳耐用度的切削用量。

当然也可以凭经验,采用类比法去确定切削用量。

不管用什么方法选取切削用量,都要保证刀具的耐用度能完成一个零件的加工,或保证刀具耐用度不低于一个工作班次,最小也不能低于半个班次的时间(2)工件材料。

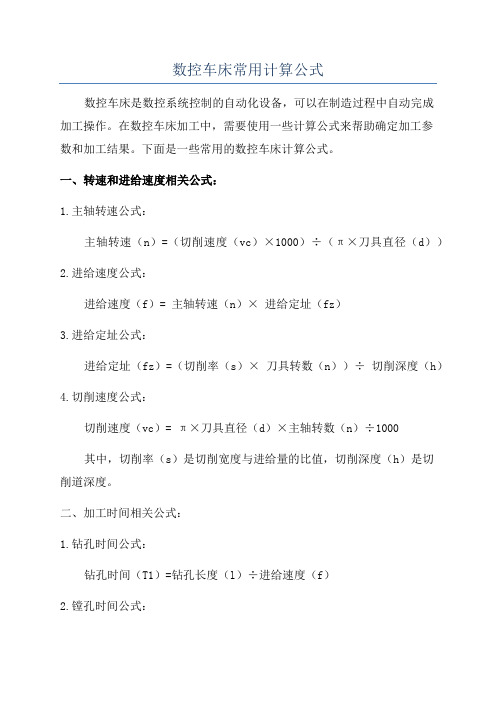

数控车床常用计算公式

数控车床常用计算公式数控车床是数控系统控制的自动化设备,可以在制造过程中自动完成加工操作。

在数控车床加工中,需要使用一些计算公式来帮助确定加工参数和加工结果。

下面是一些常用的数控车床计算公式。

一、转速和进给速度相关公式:1.主轴转速公式:主轴转速(n)=(切削速度(vc)×1000)÷(π×刀具直径(d))2.进给速度公式:进给速度(f)= 主轴转速(n)× 进给定址(fz)3.进给定址公式:进给定址(fz)=(切削率(s)× 刀具转数(n))÷ 切削深度(h)4.切削速度公式:切削速度(vc)= π×刀具直径(d)×主轴转数(n)÷1000其中,切削率(s)是切削宽度与进给量的比值,切削深度(h)是切削道深度。

二、加工时间相关公式:1.钻孔时间公式:钻孔时间(T1)=钻孔长度(l)÷进给速度(f)2.镗孔时间公式:镗孔时间(T2)=镗孔长度(l)÷进给速度(f)3.攻丝时间公式:攻丝时间(T3)=攻丝长度(l)÷进给速度(f)4.车削时间公式:车削时间(T4)=加工长度(l)÷进给速度(f)其中,加工长度(l)是指加工的工件长度。

三、进给量和切削深度相关公式:1.切削深度公式:切削深度(h)= 可切削余量(ae)+ 刀具半径(r)2.进给量公式:进给量(f)=切削率(s)×刀具宽度(b)其中,可切削余量(ae)是工件加工前与刀具的间隙,刀具半径(r)是刀具直径的一半。

四、加工精度相关公式:1.长度误差公式:长度误差(ΔL)=加工长度(L)-设计长度(L0)2.直线度误差公式:直线度误差(Δd)= 平均残余简化误差(E)× 每20mm测量长度(L)3.圆度误差公式:圆度误差(Δr)= (最大切削直径(Dmax)- 最小切削直径(Dmin))÷ 2其中,设计长度(L0)是工件在设计中规定的长度,平均残余简化误差(E)是多次加工中各测量长度差的平均值。

数控车分钟

数控车分钟数控车分钟是现代机器加工中最常见的工艺之一,也是衡量机器加工效率和产能的重要指标之一。

数控车分钟可以被定义为在数控车床上进行加工时所需的时间,通常表示为每件零件或工件的加工时间。

在数控车分钟的计算中,通常需要考虑到机器的类型和精度要求、零件的材料和形状、机器操作员的熟练程度以及处理工艺的选择等许多因素。

因此,在实际的机器加工操作中,掌握数控车分钟的计算方法和技巧非常重要。

数控车分钟的计算公式通常采用如下形式:数控车分钟= (切削长度× 切削次数÷ 切削速度) × 加工倍率。

其中,切削长度表示所要加工的零件或工件在数控车床上需要进行切削的长度;切削次数指在加工过程中需要进行切削的次数;切削速度是指机器工作时的切削速度,通常表示为每分钟切削一定的长度;加工倍率是一个可以根据不同的零件或工件形状和材料来进行选择和调整的参数。

在实际的机器加工操作中,数控车分钟的计算是非常复杂和繁琐的。

首先需要确定具体的工艺流程和加工步骤,然后才能对每个步骤进行具体的时间计算和调整。

同时,还需要根据不同的加工要求和零件要素来选择不同的数控车床和刀具,以保证加工的质量和效率。

此外,在机器加工操作中,还需要对机器操作员进行培训和质量监控,以确保操作技术和工作效率的稳定性和可靠性。

在实际的机器加工操作中,数控车分钟的计算与生产调度和作业管理紧密相关。

通过对数控车分钟的准确计算和预估,可以制定合理的生产计划和任务分配,有效提高生产效率和产能利用率。

此外,对于加工质量和成本控制来说,认真计算数控车分钟也是非常重要的。

在选择加工处理工艺的过程中,我们需要同时考虑加工时间和材料成本等因素,以便对加工方案进行优化和调整。

总之,数控车分钟是机器加工中非常关键和重要的一个指标,对于加工效率、产品质量和成本控制都有着极大的影响。

在实际的机器加工操作中,我们需要仔细研究具体的加工要求和工艺流程,认真计算和预估数控车分钟,并进行合理的生产调度和作业管理,以保证加工效率、产品质量和成本控制的稳定性和可靠性。

车床工时计算法

切削速度(vc) vc=π.D1000(m/min)※除以1000将mm换算成m n(min-1):主轴转速Dm(mm):工件材料直径:圆周率vc(m/min):切削速度数控车床编程时,编程人员必须确定每道工序的切削用量。

选择切削用量的时候,一定要充分考虑影响切削的各种因素,正确的选择切削条件,合理地确定切削用量,可有效地提高机械加工质量和产量。

影响切削条件的因素有:机床、工具、刀具及工件的刚性;切削速度、切削深度、切削进给率;工件精度及表面粗糙度;刀具预期寿命及最大生产率;切削液的种类、冷却方式;工件材料的硬度及热处理状况;工件数量;机床的寿命。

上述诸因素中以切削速度、切削深度、切削进给率为主要因素。

切削速度快慢直接影响切削效率。

若切削速度过小,则切削时间会加长,刀具无法发挥其功能;若切削速度太快,虽然可以缩短切削时间,但是刀具容易产生高热,影响刀具的寿命。

决定切削速度的因素很多,概括起来有:(1)冷却液使用。

机床刚性好、精度高可提高切削速度;反之,则需降低切削速度。

上述影响切削速度的诸因素中,刀具材质的影响最为主要。

切削深度主要受机床刚度的制约,在机床刚度允许的情况下,切削深度应尽可能大,如果不受加工精度的限制,可以使切削深度等于零件的加工余量。

这样可以减少走刀次数。

主轴转速要根据机床和刀具允许的切削速度来确定。

可以用计算法或查表法来选取。

进给量F(MM/R)或进给速度F(MM/MIN)要根据零件的加工精度、表面粗糙度、刀具和工件材料来选。

最大进给速度受机床刚度和进给驱动及数控系统的限制。

编程员在选取切削用量时,一定要根据机床说明书的要求和刀具耐用度,选择适合机床特点及刀具最佳耐用度的切削用量。

当然也可以凭经验,采用类比法去确定切削用量。

不管用什么方法选取切削用量,都要保证刀具的耐用度能完成一个零件的加工,或保证刀具耐用度不低于一个工作班次,最小也不能低于半个班次的时间(2)工件材料。

工件材料硬度高低会影响刀具切削速度,同一刀具加工硬材料时切削速度应降低,而加工较软材料时,切削速度可以提高。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直径Φ 倒角量a 角度θ 正切函数tanθ 正弦函数sinθ 余弦函数cosθ 圆弧半径R 乘以号x

除以号÷ 先运算()内结果,再运算【】,再运算全式

一、外圆倒斜角计算

公式例子:Φ30直径外端倒角1.5x60°程式:GoX32Z2

1,倒角起点直径

X=Φ-2xaxtanθ°X=30-2x1.5x1.732=24.804G1X24.804Z0F0.2

2,倒角起点长度Z=0其中tan60°由数学用表查出G1X30Z-1.5F0.15

3,倒角收点直径X=Φ;G1Z-50

4,倒角收点长度Z=-a。

二、内圆倒斜角计算

公式例子:Φ20孔径外端倒角2x60°程式:GoX18Z2

1,倒角起点直径

X=Φ+2xaxtanθ°x=20+2x2x1.732=26.928G1x26.928Z0F0.2 2,倒角起点长度Z=0G1X20Z-2F0.15

3,倒角收点直径X=Φ;G1Z-30

4,倒角收点长度Z=-a。

三、外圆倒圆角计算

公式例子:Φ35直径外端圆角R3程式:GoX36Z2

1,倒角起点直径X=Φ-2*RX=35-2x3=29G1X29Z0F0.2

2,倒角起点长度Z=0G3X35Z-3R3F0.15

3,倒角收点直径X=Φ;G1Z-30

4,倒角收点长度Z=-R。

四、内圆倒圆角计算

公式例子;Φ20孔径外端圆角R2程式:G0X18Z2

1,倒角起点直径X=Φ+2*RX=20+2x2=24G1X24Z0F0.2

2,倒角起点长度Z=0G2X20Z-2R2F0.1

3,倒角收点直径X=Φ;G1Z-25

4,倒角收点长度Z=-R。

五、G90、G92数控指令R锥度值的计算:

例子:大端Φ35小端Φ32锥体长20牙长16mm让刀3mm加工

1、计算图上锥度比例值:(32-35)/20=-0.15程式;G0X37Z3

(起始端直径-收点端直径)÷锥体长度G92X33.8Z-16R-1.425F2

2、计算G92实际R值(车牙时,起始端至收点端的半径差):-0.15X1/2X (16+3)=-1.425X33.1

锥度比例值x1/2x(有效牙长度+让刀位置)X32.6

3、G92的收刀点直径:35+(-0.15X(20-16))-2X1=32.4X32.4

锥体收点端直径+锥度比例值x(锥体长度—有效螺纹长度)—2x牙高。

六、球冠的高度计算公式:

1、当截面为劣弧时。

球冠高度=R-【R2-(X/2)2)】的方差的平方根

2、当截面为优弧时。

球冠高度=R+【R2-(X/2)2)】的方差的平方根

例如:Φ35外径前端车制一个R50的圆弧面

弓高=R50-【R50乘方-(35/2)乘方】的方差的平方根=3.162 程序:S800M3G99T0101

G0X36Z2

G71U2R1F0.25

G71P10Q40U0.8W0.1

N10G0X0

N20G1Z0

N30G3X35Z-3.162R50

N40G1X36

G70P10Q40S1500F0.1

G0X100Z50

M5

M30

例如:Φ40棒料车制尾柄为Φ18的R20的球体

弓高=R20+【R20乘方-(18/2)乘方】的方差的平方根=37.86 程序:S800M3G99T0101

G0X41Z2

G71U2R1F0.25

G71P10Q40U0.8W0.1

N10G0X0

N20G1Z0

N30G3X40Z-20R20

N40G1X41

G70P10Q40S1500F0.1

G0X100Z50

G0X44Z-37.86

G72W2.5R0F0.25

G72P50Q80U0.8W0

N50G0Z-20

N60G1X40

N70G3X18Z-37.86R20

N80G1Z-37.86

G70P50Q80S1500F0.1

G0X100Z50

M30

七、锥体与球体结合体的接点计算:

1、顶端X=0Z=0

2、圆弧与锥体相切点X=2xRxcosθ°

Z=-(1-Sinθ°)xR

收点端X=锥体大端ΦZ=-(Φ-切点X)÷2÷tanθ+切点的Z 例如;Φ32棒料车制一个前端为R3的60度顶尖

圆弧与锥体切点X=2*3*0.866=5.196

Z=-(1-0.5)*3=-1.5

锥大端=32

锥体大端=-(32-5.195)÷2÷0.57733+(-1.5)=-24.713

程序:S700M3G99T0101

G0X32.5Z2

G71U2R1F0.25

G71P10Q40U0.8W0.1

N10G0X0

N20G1Z0

N30G3X5.196Z-1.5R3

N40G1X32Z-24.713

G70P10Q40S1500F0.1

G0X100Z50

M5

八、锥台圆角的计算:

1、起始端X=Φ-2R【(1-sinθ)*tanθ-cosθ】Z=0

2、切点X=Φ+2R(1-sinθ)*tanθZ=-(1-Sinθ)*R

3、收点X=锥体大端直径ΦZ=-(Φ-切点X)÷2÷tanθ+切点的Z(也就是锥长)

九、大圆弧R与小圆弧r的接合:

1、起始端X=0Z=0

2、切点XZ见上图

3、收点X=ΦZ=见上图

例如直径100棒料车R80大球端,r10卷边

S500M3T0101G99

G0X102Z2

G71U2.5R1F0,25

G71P10Q50U0.8W0.2

N10G0X0

N20G1Z0

N30G3X91.428Z-14.347R80

N40G3X100Z-22.554R10

N50G1Z-23

G70P10Q50S800F0.12 G0X150Z50

M5

M30。