加工工艺及夹具毕业设计论文毕业设计

加工工艺及夹具毕业设计论文 毕业设计

1

2

3

4

5

6

7

8

9

图 2-1 犁刀变速齿轮箱传动示意图 1-左臂壳体 2-犁刀变速齿轮箱体 3-操纵杆 4-啮合套 5-犁刀传动齿轮

6-轴承 7-右臂壳体 8 犁刀传动轴 9-链轮

(二)零件的工艺分析

由附图 1 得知,其材料为 HT200。该材料具有较高的强度、耐磨性、耐热性及减振性,适用于

承受较大应力、要求耐磨的零件。

1.6

G

80

66±0.20

168±2

Φ8N8(--00..000235 )深12 0.1 B

D

4-M12-6H22 0.5 R B D 孔深28

40

Q

3.2

R12 4-Φ22 锪平

18

其余

50° 50° 47

Φ102

A-A

B

Φ80H7(+00.030)

3.2

0.04 A-B

B向

0 -0.1

38

R5

6

2. 提高结构设计能力。学生通过设计夹具的训练,应当掌握如何根据被加工零件的加工要求, 设计出高效、省力、既经济合理,又能保证加工质量的夹具来。

3. 学会使用手册及图表资料。掌握与本设计有关的各种资料的名称出处,能够做到熟练应用。 (二)设计的要求 机械制造工艺及夹具设计课程设计题目一律定为:制订 xx 零件的机械加工工艺。生产纲领为中 批或大批生产。

班

级

学

生

指 导 教师

教研室主任

200 年 月

一、零件的分析 (一)零件的作用 犁刀变速齿轮箱体是旋耕机的一个主要零件。旋耕机通过该零件的安装平面(即附图 1 零件图 上的 N 面)与手扶拖拉机变速箱的后部相连,用两圆柱销定位,四个螺栓固定,实现旋耕机的正确 联接。N 面上的 4-Φ13mm 孔即为螺栓联接孔,2-Φ10F9 孔为定位销孔。 如图 2-1 所示,犁刀变速齿轮箱体 2 内有一个空套在犁刀传动轴上的犁刀传动齿轮 5,它与变 速箱的一倒档齿轮常啮合(图中未画出)。犁刀传动轴 8 的左端花键上套有啮合套 4,通过拔叉可以 轴向移动。啮合套 4 和犁刀传动齿轮 5 相对的一面都有牙嵌,牙嵌结合时,动力传给犁刀传动轴 8。 其操作过程通过安装在 SΦ30H9 孔中的操纵杆拔叉而得以实现。

减速器箱体的加工工艺及夹具毕业设计论文

减速器箱体的加工工艺及夹具毕业设计论文一、引言减速器是广泛应用于机械传动系统中的一种装置,它能够减小输入轴转速并增加输出轴扭矩,从而实现传动系统的变速和精确控制。

减速器箱体作为减速器的主要构件之一,承载着所有零部件的实际运行和传递力的重要作用。

因此,减速器箱体的加工工艺和夹具设计将直接影响减速器的性能和质量。

针对这一问题,本论文将对减速器箱体的加工工艺和夹具进行研究和探讨。

二、减速器箱体的加工工艺1.准备工作:包括对加工工具和设备的准备、原材料的选取和准备、加工工艺流程的制定等。

2.下料与锯切:按照设计图纸要求,对原材料进行下料和锯切,以得到箱体所需的各个零部件。

3.零件加工:对下料后的零部件进行加工,包括铣削、钻孔、车削等工序,以获得符合设计要求的精确尺寸和形状。

4.零件组装:将加工好的各个零部件按照设计要求进行组装,采用适当的连接方式(如螺栓连接、焊接等),确保箱体的稳固性和密封性。

5.表面处理:对于减速器箱体外表面的处理,可以采用喷涂、电镀、抛光等方式,以增强箱体的耐腐蚀性和美观性。

6.零件检验:对于加工好的箱体零部件进行检验,主要包括尺寸精度、形状公差、装配合格性等方面的检验,以确保箱体的质量。

7.最终组装和调试:将经过检验合格的零部件进行最终组装,并进行调试和测试,确保减速器箱体的性能和功能达到设计要求。

三、减速器箱体加工工艺中的夹具设计夹具是加工工艺中的重要辅助工具,它能够固定工件、定位、限制运动和提高加工稳定性。

在减速器箱体加工过程中,夹具的设计对于保证加工质量和提高生产效率起到关键作用。

以下是减速器箱体加工工艺中常用的夹具设计方法:1.定位夹具:定位夹具主要用于将待加工的零部件正确的位置上,确保加工精度和减小误差。

常用的定位夹具有平行销、固定块、定位板等。

2.夹持夹具:夹持夹具用于将工件固定在加工设备上,以保证加工过程的稳定性和安全性。

常用的夹持夹具有机械夹具、液压夹具、气动夹具等。

毕业论文-活塞的机械加工工艺及夹具设计

毕业论文-活塞的机械加工工艺及夹具设计活塞的机械加工工艺及夹具设计摘要:本文主要介绍活塞的机械加工工艺和夹具设计方案。

活塞是内燃机的重要部件,其形状复杂,加工难度较大。

通过对活塞材料、精度、表面光洁度及加工工艺的分析,确定了最佳的机械加工方案,并设计出适合该方案的夹具,确保加工质量和效率。

关键词:活塞;机械加工;夹具;工艺;精度一、引言活塞是内燃机中的重要轴系部件,其作用是将燃烧后的高温高压气体转化为机械能,驱动连杆并带动曲轴旋转,从而推动车辆行驶。

活塞的质量和精度直接影响到内燃机的性能、可靠性和寿命,因此其加工工艺十分关键。

随着机械加工技术的不断进步,活塞的加工质量和效率得到了很大的提高。

本文就针对活塞的机械加工工艺及夹具设计的重要性进行研究与探讨。

二、活塞的机械加工工艺活塞的机械加工工艺主要包括铸造、锻造和数控机床加工。

其中,机床加工是目前应用最广泛的一种加工方法,其所具有的优点是高精度、高效率和灵活性强等。

2.1 加工前的准备工作在进行活塞的机械加工前,必须对材料进行选择和处理。

一般情况下,活塞材料应具有高强度、高热稳定性和高耐磨性等特点。

常用的材料有铸铁、铝合金、钢等。

在材料的处理中,要做好硬度测试、化学成分分析和金相组织分析等工作,确保材料的质量符合要求。

2.2 加工工艺流程活塞的加工工艺流程大致可分为以下几个步骤:(1)铣削:铣削是活塞加工的重要工序之一,其目的是将活塞的顶部、底部和孔部等处加工成几何形状符合要求的形状,以及在活塞的底部加工出与连杆相适配的沟槽。

(2)车削:活塞的侧面要加工成某一特定的曲面,车削是比较理想的一种方法。

在车削活塞侧面时,需使用高精度数控车床,以确保活塞的质量和精度。

(3)磨削:磨削是活塞表面光洁度的关键工序。

在磨削前,需先进行铣削和车削等前置工序,以保证加工精度。

在磨削过程中,可采用砂轮磨削和超精磨削两种方法,前者适用于普通活塞的加工,后者则适用于高精度活塞的加工。

轴承座加工工艺及夹具设计毕业设计

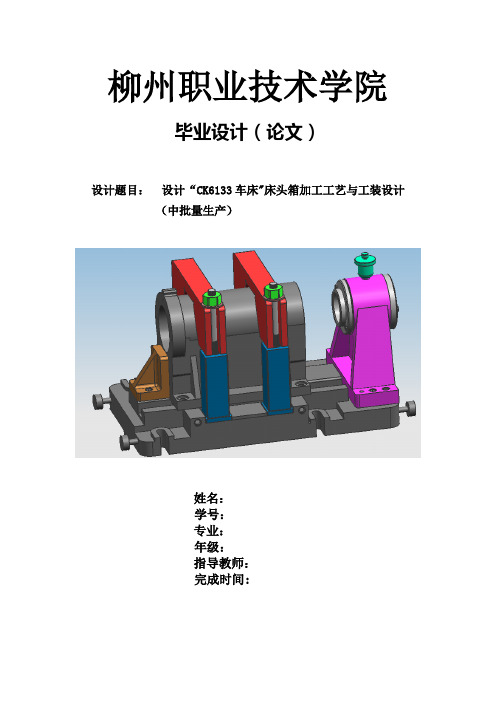

柳州职业技术学院毕业设计(论文)设计题目:设计“CK6133车床"床头箱加工工艺与工装设计(中批量生产)姓名:学号:专业:年级:指导教师:完成时间:目录摘要1 绪论 (3)1.1课题背景 (3)1.2夹具的发展史 (3)1.3小结 (3)2 CK6133床头箱加工工艺规程设计 (4)2.1零件的分析 (4)2.1。

1零件的作用 (4)2。

1.2零件的工艺分析 (4)2.2确定生产类型 (5)2。

3确定毛坯 (5)2。

3。

1确定毛坯种类 (5)2.3。

2确定铸件加工余量及形状 (5)2.3。

3绘制铸件零件图 (5)2。

4工艺规程设计 (5)2.4。

1选择定位基准 (5)2.4.2制定工艺路线 (6)2.4。

3选择加工设备和工艺设备 (9)2.4.4机械加工余量、工序尺寸及公差的确定 (10)2。

5确定切削用量及基本工时 (11)2.5。

1工序1:粗精铣轴承座底面 (11)2.5.2工序2:粗精铣轴承座两端面 (13)2。

5.3工序3:铣座孔上顶面 (15)2.5。

4工序4:粗、半精、精(细)镗Φ110H6、Φ125H6轴承孔 (16)2.5。

5工序5:攻4xM8螺纹孔 (24)2.5。

6工序6:钻17Φ孔 (25)2。

5.7工序7:扩17Φ孔 (26)2。

5。

8工序8:铰17Φ孔 (27)2。

5.9工序9:锪32φ埋头孔 (28)2。

6本章小结 (29)3 专用夹具设计 (29)3.1镗孔夹具设计 (29)3.1。

1问题的提出 (29)3。

1。

2夹具的设计 (29)3。

2本章小结 (39)结论 (39)设计心得 (40)致谢 (41)参考文献 (41)装配图、零件图附后 (42)1绪论1。

1课题背景随着科学技术的发展,各种新材料、新工艺和新技术不断涌现,机械制造工艺正向着高质量、高生产率和低成本方向发展。

各种新工艺的出现,已突破传统的依靠机械能、切削力进行切削加工的范畴,可以加工各种难加工材料、复杂的型面和某些具有特殊要求的零件。

箱体零件的加工工艺规程及其夹具设计机械类毕业论文

上海工程技术大学继续教育学院理工类本科毕业论文论文题目箱体零件的加工工艺规程及其夹具设计专业班级学号学生指导教师日期2019上海工程技术大学继续教育学院理工类本科毕业论文开题报告课题名称箱体零件的加工工艺规程及其夹具设计专业班级学号学生指导教师日期2019一、选题依据二、文献综述三、方案论证四、设计(论文)内容五、工作计划以上内容仅供参考学习之用!摘要制造工艺是制造技术的灵魂、核心和关键,是生产中最活跃的因素。

其过程是采用金属切削刀具或磨具及其他加工方法来加工工件,使工件达到所要求的形状、尺寸、表面粗糙度和力学物理性能,从而生产出合格零件。

夹具的使用可以有效的保证加工质量,提高生产效率,降低生产成本,扩大机床的工艺范围,减轻工人劳动强度,保证安全生产等。

考虑到机械加工工艺安排及夹具的使用在箱体的生产中直接影响到其加工质量和生产效率等,所以研究箱体的机械加工工艺及夹具设计的课题有着十分重要的意义。

当代机械制造业主要采用单件生产、多品种/小批量和重复大批量生产等多种方式。

多样化经营模式、工艺复杂,所需设备和工装繁多。

目前采用CAPP编制工艺很普遍,成组工序允许采用同一设备和工艺装置,以及相同或相近的机床调整方式来加工全组零件。

成组技术亦可应用于零件加工的全工艺过程。

采用先进的机床和刀具,工序集中,使加工高效、简洁、可靠,简化生产计划和生产组织工作。

夹具最早出现在18世纪后期,随着科学技术的不断进步,夹具已从一种辅助工具发展为门类齐全的工艺装备。

近年来,数控机床、加工中心、成组技术、柔性制造系统等新加工技术的应用,对机床夹具提出了很多新的要求。

Manufacturing process is the soul, core and key of manufacturing technology. It is the most active factor in production. The process is to use metal cutting tools or abrasives and other processing methods to process the workpiece, so that the workpiece to achieve the required shape, size, surface roughness and mechanical and physical properties, so as to produce qualified parts. The use of fixture can effectively ensure the quality of processing, improve production efficiency, reduce production costs, expand the scope of machine tools, reduce labor intensity, and ensure safety in production. Taking into account the arrangements for the use of mechanical processing technology and fixture in the pump body production directly affects the machining quality and production efficiency, has a very important significance of mechanical processing technology and fixture design task so the study on pump body.The modern machine manufacturing industry mainly adopts many ways, such as single production, multi species / small batch and repeated mass production. Diversified business model, complex process, equipment and tooling required. At present, it is very common to use CAPP to make the whole set of parts. The group process allows the same equipment and process equipment, and the same or similar adjustment of machine tools. Group technology can also be applied to the whole process of parts processing. The use of advanced machine tools and cutting tools, centralized process, so that the processing efficiency, simple and reliable, and simplify production planning and production organization. Fixture first appeared in the late eighteenth Century, with the continuous progress of science and technology, the fixture has developed from an auxiliary tool to a wide range of process equipment. In recent years, the application of new machining technology, such as NC machine tool, machining center, group technology and flexible manufacturing system, has put forward many new requirements for machine tool fixture.目录第1章引言 (1)1.1课题的提出原因 (1)1.2课题的主要内容 (1)1.3课题的构思 (1)1.4本人所完成的工作量 (2)第2章零件的工艺设计 (3)2.1 零件的功用及工艺分析 (3)2.1.1 零件的功用 (3)2.1.2零件的工艺分析 (4)2.2 工艺规程的设计 (5)2.2.1 确定生产类型 (5)2.2.3基准的选择 (5)2.2.4工序的合理组合 (6)2.2.5制定工艺路线 (6)2.3机械加工余量及毛坯的尺寸确定 (10)2.4确定切削用量及基本工时 (11)2.4.1 工序4切削用量的计算以及基本工时的确定 (11)2.4.2工序4切削用量的计算以及基本工时的确定 (13)2.4.3 工序6切削用量的计算以及基本工时的确定 (13)2.4.4 工序7切削用量的计算以及基本工时的确定 (14)2.4.5 工序8切削用量的计算以及基本工时的确定 (15)第3章加工设备与工艺装备选择 (16)3.1选择机床 (16)3.2选择夹具 (16)3.3选择刀具 (16)第4章零件的车床夹具设计 (18)4.1车床夹具设计 (18)4.1.1车床夹具的主要类型 (18)4.1.2车床夹具的设计要点 (18)4.1.3箱体零件的车床专用夹具的总体设计 (19)4.2问题的提出 (20)4.3定位基准的选择 (20)4.4切削力及夹紧力的计算 (20)4.5夹具结构及定位误差的分析 (22)4.6车床夹具的截图 (23)第5章钻床夹具设计 (25)5.1问题的提出 (25)5.2定位基准的选择 (25)5.3切削力及夹紧力的计算 (26)5.4定位误差的分析 (27)5.5夹具总体方案 (27)5.6夹紧装置 (28)5.7压板的有限元分析 (28)5.8钻套的选择 (29)5.9钻模板的设计 (29)5.10夹具的装夹与拆卸 (30)5.10.1 夹具的装夹 (30)5.10.2 夹具的拆卸 (30)5.11钻床夹具截图 (31)致谢 (33)参考文献 (34)1. 引言1.1 课题的提出原因在现代制造业的发展中,机械加工过程越来越柔性化,现代机床夹具的发展方向:标准化、精密化、高效化、柔性化。

毕业毕业设计论文-拨叉(09.12.25)加工工艺及夹具设计

河南机电高等专科学校毕业设计拨叉(10.12.25)加工工艺及夹具设计学生姓名:***学生学号 *********年级专业: 09级机电一体化指导教师:***二〇一零年十二月摘要此次设计是对拨叉零件的加工工艺和夹具设计,其零件为锻件,具有体积小,零件复杂的特点,由于面比孔易加工,在制定工艺规程时,就先加工面,再以面为基准来加工其它,其中各工序夹具都采用专用夹具,特别的对于加工大头孔、槽和钻小头孔斜面小孔的工序中,选一面两销的定位方式,并以操作简单的手动夹紧方式夹紧,其机构设计简单,方便且能满足要求。

关键词拨叉,加工工艺,专用夹具,设计目录摘要 (I)绪论.......................................................第1章拨叉的分析 (2)1.1拨叉的工艺分析 (2)1.2拨叉的工艺要求 (2)第2章工艺规程设计 (5)2.1加工工艺过程 (5)2.2确定各表面加工方案 (6)2.2.1影响加工方法的因素 (6)2.2.2加工方案的选择 (6)2.3确定定位基准 (6)2.3.1粗基准的选择 (6)2.3.2精基准选择的原则 (7)2.4工艺路线的拟订 (7)2.4.1工序的合理组合 (8)2.4.2工序的集中与分散 (8)2.4.3加工阶段的划分 (9)2.4.4加工工艺路线方案的比较 (10)2.5拨叉的偏差,加工余量,工序尺寸及毛坯尺寸的确定 (11)2.5.1毛坯的结构工艺要求 (11)2.5.2拨叉的偏差计算 (12)2.6确定切削用量及基本工时(机动时间) (13)2.7时间定额计算及生产安排 (20)第3章镗孔夹具设计 (24)3.1研究原始质料 (24)3.2定位、夹紧方案的选择 (24)3.3切削力及夹紧力的计算 (24)3.4误差分析与计算 (26)3.5零、部件的设计与选用 (26)3.5.1定位销选用 (26)3.5.2夹紧装置的选用 (26)3.6夹具设计及操作的简要说明 (28)第4章铣槽夹具设计 (28)4.1研究原始质料 (28)4.2定位基准的选择 (28)4.3切削力及夹紧分析计算 (28)4.4误差分析与计算 (29)4.5零、部件的设计与选用 (30)4.5.1定位销选用 (30)4.5.2夹紧装置的选用 (30)4.5.3 定向键与对刀装置设计 (33)4.6夹具设计及操作的简要说明 (33)第5章钻孔夹具设计 (34)5.1研究原始质料 (34)5.2定位基准的选择 (34)5.3切削力及夹紧力的计算 (34)5.4误差分析与计算 (35)5.5零、部件的设计与选用 (36)5.5.1定位销选用 (36)5.5.2夹紧装置的选用 (37)5.5.3 钻套、衬套、钻模板设计与选用 (37)5.6夹具设计及操作的简要说明 (38)结论 (39)参考文献 (40)绪论机械加工工艺是规定产品或零件机械加工工艺过程和操作方法,是指导生产的重要的技术性文件。

轴类零件加工工艺及夹具毕业设计论文

轴类零件加工工艺及夹具毕业设计论文引言在机械制造领域中,轴是一种常见的零件,广泛应用于各种机器和设备中。

轴可以用于传递动力、扭矩和运动,这使得它成为机械设备中不可或缺的部分。

随着工业自动化水平的提高和生产需求的增加,轴类零件的加工越来越重要。

因为工业生产中轴类零件的加工精度和质量直接影响设备的性能和寿命,因此,轴类零件加工一直是机械制造领域中一个重要的问题。

本篇毕业论文将探讨轴类零件的加工工艺及夹具。

第一部分介绍轴类零件加工的意义、现状和挑战。

第二部分说明轴类零件加工的工艺流程,包括车削、磨削和加工表面。

第三部分提供了一些常见的夹具类型和设计方法,以确保轴类零件的加工精度和保证安全。

最后,根据本文的研究结果,总结了本论文的创新点和不足之处。

第一部分:轴类零件加工的意义、现状和挑战1.1 轴类零件加工的意义轴类零件作为机械制造中的重要零件,在各种机械设备中扮演着不可替代的角色。

轴的精度、质量和使用寿命直接影响着整个设备的性能和寿命。

因此,轴类零件的加工是机械制造领域中的一个重要应用。

1.2 轴类零件加工的现状随着工业自动化程度的不断提高,轴类零件的生产也在不断转变。

传统的手工加工工艺逐渐被机械加工和数控加工所取代。

机器加工和数控加工可以提高生产效率、提高产品精度和保证产品质量。

数字化和网络化使得信息和数据共享和交换变得更加便捷和快速。

1.3 轴类零件加工的挑战尽管机械加工和数控加工已经大大提高了生产效率和产品质量,但是加工过程中仍然存在许多挑战。

其中最重要的就是如何提高加工精度和减少加工误差。

传统的加工方法存在着很大的误差,特别当处理长轴时。

同时,夹具的设计也是一个重要的挑战,必须能够保证成品的稳定性和安全性。

第二部分:轴类零件加工的工艺流程2.1 车削车削是一种重要的加工技术,可以用来加工各种轴类零件。

车削可以分为外圆和内圆车削,而外圆和内圆车削又可以分为粗车和精车。

粗车一般用来去掉残留的金属,通过精车可以得到高精度的轴类零件。

CA6140车床法兰盘加工工艺及夹具毕业设计论文

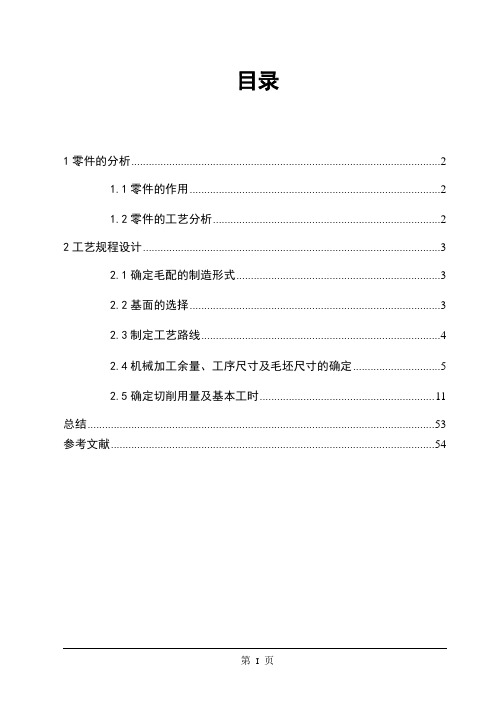

目录1零件的分析 (2)1.1零件的作用 (2)1.2零件的工艺分析 (2)2工艺规程设计 (3)2.1确定毛配的制造形式 (3)2.2基面的选择 (3)2.3制定工艺路线 (4)2.4机械加工余量、工序尺寸及毛坯尺寸的确定 (5)2.5确定切削用量及基本工时 (11)总结 (53)参考文献 (54)1零件的分析1.1零件的作用CA6140卧式车床上的法兰盘,为盘类零件,用于卧式车床上。

车床的变速箱固定在主轴箱上,靠法兰盘定心。

法兰盘内孔与主轴的中间轴承外圆相配,外圆与变速箱体孔相配,以保证主轴三个轴承孔同心,使齿轮正确啮合。

主要作用是标明刻度,实现纵向进给。

1.2零件的工艺分析法兰盘是一回转体零件,有一组加工表面,这一组加工表面以Φ20045.00+mm 的孔为中心 ,包括:Φ12.034.0100--mm 的外圆柱面及左端面, 尺寸为Φ0017.045-mm的圆柱面,Φ90mm 的外圆柱面、右端面及上面的4个Φ9mm 的透孔, Φ06.045-mm 的外圆柱面及上面的Φ6mm ,Φ4mm 的孔, Φ90mm 端面上距离中心线分别为34mm 和24mm 的两个平面。

并且其余加工面都与它有位置关系,可以先加工它的一个端面,再借助专用夹具以这个端面为定位基准加工另一端面,然后再加工孔到尺寸要求,再以孔定位加工各个表面。

2工艺规程设计2.1确定毛配的制造形式零件材料为HT200,由于该零件是中批生产,而且零件轮廓尺寸不大,故采用金属模铸造,法兰盘因毛坯比较简单,采用铸造毛坯时一般是成队铸造,再进行机械加工。

这从提高生产率,保证加工精度上考虑也是应该的。

2.2基面的选择基面选择是工艺规程设计中的重要工作之一。

基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。

否则,加工工艺过程中会问题百出,更有甚着,还会造成零件大批报废,使生产无法正常进行。

1)粗基准的选择选择粗基准主要是选择第一道机械加工工序的定位基准,以便为后续的工序提供精基准。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

加工工艺及夹具毕业设计论文毕业设计标题:基于加工工艺及夹具的毕业设计论文

摘要:本篇毕业设计论文以加工工艺及夹具为研究对象,旨在探讨加工工艺和夹具在工业制造过程中的重要性和应用。

首先介绍了加工工艺和夹具的基本概念,分析了其在提高生产效率、降低成本等方面的优势。

随后详细阐述了夹具的作用、分类及选择方法,以及加工工艺的步骤和需注意的问题。

通过对加工工艺和夹具的研究,希望能为工艺设计提供理论基础和实用指导,提高工业生产的质量和效率。

关键词:加工工艺、夹具、生产效率、成本、工艺设计

1.引言

加工工艺和夹具作为工业制造过程中不可或缺的重要组成部分,对于产品的质量、成本和生产效率有着至关重要的影响。

本论文将重点研究加工工艺和夹具在工业制造中的应用和优化方法,为工艺设计提供实用指导和理论基础。

2.加工工艺的基本概念和作用

加工工艺是指将原材料经过一系列的工艺步骤加工成成品的过程。

良好的加工工艺能够保证产品的质量,并在一定程度上降低生产成本。

本节将介绍加工工艺的基本概念和作用,重点分析工艺选择和优化方法。

3.夹具的作用、分类及选择方法

夹具是工业制造过程中用于固定和定位工件的专用工具,具有保证加工精度和提高生产效率的重要作用。

本节将详细阐述夹具的作用和分类,并介绍夹具的选型方法,从而提高工艺设计的准确性和生产效率。

4.加工工艺的步骤及需注意的问题

加工工艺的步骤和质量控制是保证产品质量的重要环节。

本节将介绍

加工工艺的一般步骤,并结合具体案例分析工艺中需注意的问题,以提高

产品的质量和制造效率。

5.实例分析

通过对高精度零件的加工工艺和夹具优化的实例分析,验证了本文所

提出的理论和方法的可行性和实用性,从而为后续工艺设计提供了经验总

结和指导。

6.结论

本篇毕业设计论文以加工工艺和夹具为研究对象,详细分析了其在工

业制造过程中的重要性和应用。

通过对加工工艺和夹具的研究和实例分析,提出了优化工艺和选择夹具的方法和要点,有助于提高产品质量和效率,

为工艺设计提供了实用指导和理论基础。