钢结构安装施工方案

钢结构安装厂房施工方案

一、工程概况本工程为某钢结构厂房的安装施工,厂房占地面积为8000平方米,建筑面积为6000平方米,层数为2层,建筑高度为15米。

厂房主要用于生产加工,结构形式为钢框架结构,主要材料为Q235-B钢材。

施工周期为3个月。

二、施工准备1. 人员准备(1)组建一支专业施工队伍,包括项目经理、技术负责人、施工员、质检员、安全员等;(2)对施工人员进行专业技能培训和安全教育。

2. 材料准备(1)钢材:Q235-B钢材,确保符合国家标准;(2)焊接材料:焊条、焊丝等,选用优质品牌;(3)紧固件:螺栓、螺母等,选用高强度材料;(4)涂装材料:防腐漆、防火漆等,选用环保型产品。

3. 施工设备准备(1)焊接设备:焊机、切割机、气割机等;(2)起重设备:汽车吊、履带吊、卷扬机等;(3)测量设备:全站仪、水准仪、经纬仪等;(4)辅助设备:切割平台、焊接平台、安全防护用品等。

三、施工工艺1. 施工顺序(1)基础施工:先进行基础混凝土浇筑,确保基础平整、坚实;(2)钢结构安装:先安装柱子,再安装梁、板,最后安装屋面;(3)连接节点焊接:先焊接柱与梁、板之间的连接节点,再焊接屋面钢结构;(4)涂装施工:先进行防腐漆施工,再进行防火漆施工;(5)屋面防水施工:在屋面钢结构施工完成后,进行屋面防水施工。

2. 施工要点(1)柱子安装:柱子安装前,需检查基础位置和标高,确保柱子安装准确;(2)梁、板安装:梁、板安装时,注意安装顺序,确保结构稳定性;(3)连接节点焊接:焊接过程中,注意控制焊接质量和焊接变形;(4)涂装施工:涂装前,确保钢结构表面清洁、干燥,涂装均匀;(5)屋面防水施工:采用防水卷材或防水涂料,确保屋面防水效果。

四、质量控制1. 材料质量控制:严格按照国家标准选购材料,确保材料质量;2. 施工过程控制:加强对施工过程的监督检查,确保施工质量;3. 质量验收:在施工过程中,定期进行质量验收,确保工程质量。

五、安全措施1. 人员安全:加强对施工人员的安全教育培训,提高安全意识;2. 设备安全:定期对施工设备进行检查、保养,确保设备安全;3. 施工现场安全:设置安全警示标志,加强施工现场安全管理;4. 焊接安全:在焊接过程中,采取防风、防雨、防尘等措施,确保焊接安全。

钢结构厂房安装施工方案(3篇)

第1篇一、工程概况1. 工程名称:某钢结构厂房安装工程2. 工程地点:XX市XX区XX路3. 工程规模:占地面积约20000平方米,总建筑面积约15000平方米4. 结构形式:单层钢结构厂房,柱网布置为6m×12m,屋面采用钢结构,墙面采用彩钢板5. 施工周期:预计施工工期为6个月二、施工组织与管理1. 施工单位:XX建筑工程有限公司2. 施工队伍:由具备相关资质的专业施工队伍组成,包括钢结构安装队伍、焊接队伍、吊装队伍等3. 施工现场管理:设立项目经理部,负责施工现场的全面管理工作,包括施工组织、进度控制、质量控制、安全管理和文明施工等三、施工准备1. 技术准备:组织施工技术人员进行图纸会审和技术交底,明确施工工艺、技术要求和质量标准2. 材料准备:根据设计图纸和施工方案,采购所需钢材、焊接材料、连接件、密封材料等,确保材料质量符合国家标准3. 机械设备准备:准备足够的施工机械设备,包括吊车、切割机、焊接机、电钻、水平仪、卷尺等4. 施工场地准备:平整施工场地,搭建临时设施,如办公室、宿舍、仓库等,确保施工顺利进行四、施工工艺及方法1. 钢结构构件制作(1)钢材下料:根据设计图纸,利用切割机进行钢材下料,确保尺寸精度(2)构件加工:对下料后的钢材进行焊接、切割、钻孔等加工,制作成所需的构件(3)构件检验:对加工完成的构件进行尺寸、形状、焊接质量等检验,确保符合设计要求2. 钢结构构件运输与堆放(1)运输:采用平板车、吊车等运输工具,将构件运输至施工现场(2)堆放:将构件整齐堆放在指定区域,避免损坏和变形3. 钢结构基础施工(1)基础开挖:按照设计图纸要求,开挖基坑,确保基础尺寸和标高符合要求(2)垫层铺设:在基坑底部铺设垫层,确保基础平整(3)混凝土浇筑:浇筑混凝土基础,确保混凝土强度和密实度4. 钢结构主体安装(1)柱安装:按照设计图纸,将柱构件吊装至基础,调整柱的位置和垂直度,采用螺栓连接(2)梁安装:将梁构件吊装至柱上,调整梁的位置和标高,采用螺栓连接(3)屋面钢架安装:将屋面钢架吊装至梁上,调整钢架的位置和标高,采用螺栓连接(4)屋面檩条安装:将檩条吊装至屋面钢架上,调整檩条的位置和标高,采用螺栓连接5. 钢结构屋面及墙面施工(1)屋面防水:在屋面钢架上铺设防水层,确保屋面防水效果(2)屋面保温:在屋面防水层上铺设保温层,提高屋面保温性能(3)屋面面层:在保温层上铺设屋面板,确保屋面美观和耐用(4)墙面施工:在钢架上安装彩钢板,确保墙面平整、美观五、施工质量控制1. 材料质量控制:严格控制材料质量,确保材料符合国家标准2. 施工过程控制:严格执行施工工艺和质量标准,加强施工过程中的质量检查和验收3. 验收控制:对施工完成的构件、基础、主体结构等进行验收,确保工程质量符合设计要求六、施工安全措施1. 施工现场安全防护:设置安全警示标志,确保施工人员安全2. 机械设备安全操作:对机械设备进行定期检查和维护,确保设备安全运行3. 高空作业安全:对高空作业人员进行安全培训,配备安全防护设施,确保高空作业安全4. 焊接作业安全:对焊接作业人员进行安全培训,采取防毒、防尘、防辐射等措施,确保焊接作业安全七、施工进度计划1. 施工准备阶段:1个月2. 钢结构构件制作:1个月3. 钢结构构件运输与堆放:1个月4. 钢结构基础施工:1个月5. 钢结构主体安装:2个月6. 钢结构屋面及墙面施工:1个月7. 工程验收与交付:1个月八、工程验收1. 施工单位按照设计要求和施工规范进行自检,确保工程质量2. 工程验收由建设单位组织,邀请相关部门进行验收3. 验收合格后,办理工程交付手续九、施工总结1. 总结施工过程中的经验教训,为今后类似工程提供借鉴2. 对施工过程中存在的问题进行整改,提高施工质量3. 不断提高施工技术水平,提升施工效率,确保工程质量本施工方案仅供参考,具体施工过程中应根据实际情况进行调整。

钢结构施工组织方案(4篇)

钢结构施工组织方案(优秀4篇)为有力保证事情或工作开展的水平质量,时常需要预先制定一份周密的方案,方案一般包括指导思想、主要目标、工作重点、实施步骤、政策措施、具体要求等项目。

方案应该怎么制定才好呢?读书破万卷下笔如有神,以下内容是本文范文为您带来的4篇《钢结构施工组织方案》,希望朋友们参阅后能够文思泉涌。

钢结构施工组织方案篇一一、工程概况1、本工程平面投影面积为1080㎡.2、钢结构总重约80T,钢构件展开表面积约为2400㎡。

3、施工标高62.9m。

二、施工内容1、铲除钢构件表面防火涂层。

2、用砂轮机把钢构件表面的锈迹打磨、清理干净。

3、所有钢构件重新涂装阿斯顿环氧铁红防锈漆。

4、所有钢构件涂装北京新亚白色防火漆。

三、施工难点、重点分析1、因是区政府办公楼,只能在周六、周日施工,需绝对保护好办公环境,如何有效保护现有设施、保证施工效率和保证施工进度,是施工控制的难点。

2、因在62.9m的标高处施工,保证施工安全也是施工难点。

3、90%以上的钢构件表面涂层完好,将其铲除后再打磨是施工重点也是施工难点。

4、重新涂装防锈漆和防火面漆,保证施工质量,是施工重点。

四、屋面水平钢构件施工构想1、在62.9m标高周围(圈)钢梁上水平拉设15mm钢丝绳,拉设间距1m,拉紧程度用花篮螺栓调节到一致,每道钢丝绳加设一个花篮螺栓调节。

2、在钢丝绳上布设两层安全网。

3、再在安全网上满铺20mm厚木板,用□50×50×3钢方通沿钢丝绳拉设方向压木板,并用14号铁丝把钢方通穿过木板和钢丝绳扎拧紧。

4、在木板上满铺彩条布,防止铲下的涂层垃圾或灰尘掉落到地板上。

五、侧面钢构件施工构想1、用安全网和彩条布双层全封闭围护。

2、施工人员在自制的简易轻便的挂梯上施工。

3、楼层地板及玻璃护栏需满铺彩条布保护。

4、班内暂未用完的涂料及工具不得放在现场,楼内工作人员上班时停止施工,停工期间,要把彩条布收起,放到指定位置临时存放。

钢结构安装工程施工方案

钢结构安装工程施工方案一、施工前期准备施工图纸会审与技术交底:详细审查施工图纸,明确工程要求及细节。

组织技术交底会议,确保施工人员对图纸、工艺要求有深刻理解。

材料准备:根据设计图纸要求,提前采购和储备所需的钢材、焊接材料、紧固件等,确保材料质量满足国家相关标准。

现场准备:确保施工现场“三通一平”(水通、电通、路通、场地平整),搭设临时设施,如仓库、办公区、生活区等。

人员培训:对施工人员进行安全教育和技术培训,确保施工人员具备相应的操作技能和安全意识。

二、钢结构制作钢材加工:按照图纸要求,进行钢材的切割、矫正、预制等工作,确保尺寸准确、表面平整。

构件组装:按照设计要求进行构件的组装,确保各部件之间配合紧密,尺寸准确。

预拼装:在车间内对构件进行预拼装,检查构件间的连接、尺寸等是否满足设计要求。

三、钢结构安装基础验收:确认基础工程符合设计要求,无沉降、变形等问题。

构件吊装:选择合适的吊装设备,按照吊装方案进行构件的吊装。

高位拼装:在施工现场进行构件的高位拼装,确保各部件之间的连接准确、紧固。

四、焊接工艺焊接材料选择:根据钢材材质和焊接要求,选择适当的焊接材料和焊接方法。

焊工培训:确保焊工具备相应的操作技能和资格证书,焊接前进行试焊,确保焊接质量。

焊接过程控制:焊接过程中,严格控制焊接速度、温度、电流等参数,确保焊缝质量。

五、安全操作规程施工现场应设置明显的安全警示标志,确保施工人员遵守安全规定。

施工人员应佩戴安全防护用品,如安全帽、安全带、防护眼镜等。

高空作业应设置安全网、安全护栏等设施,确保施工人员安全。

施工现场应定期进行安全检查,及时发现和排除安全隐患。

六、质量控制措施建立健全质量管理体系,明确质量目标和责任分工。

对进场材料进行严格检查,确保材料质量满足国家相关标准。

施工过程中,进行定期的质量检查和验收,确保各道工序质量合格。

对不合格品进行标识、隔离和处理,防止不合格品流入下道工序。

七、工程验收与交付工程完成后,组织相关部门进行验收,确保工程质量和安全符合设计要求。

钢结构安装的施工方案

钢结构安装的施工方案1. 引言钢结构是一种应用广泛的建筑结构形式,具有高强度、轻质、耐久性好等特点,被广泛应用于建筑、桥梁、厂房等工程项目中。

钢结构的安装是一个关键环节,影响着整个工程的质量和安全。

本文将介绍钢结构安装的施工方案,包括前期准备、安装程序、质量控制等方面的内容。

2. 前期准备2.1 安全评估在进行钢结构安装之前,必须进行安全评估,确定施工过程中可能存在的风险,并采取相应的安全措施。

安全评估应包括对场地情况、设备状况、施工工艺等方面的全面分析。

2.2 材料准备在进行钢结构安装之前,需要对所需材料进行准备。

包括钢结构构件、连接件、吊装设备等。

材料的准备需要根据施工计划提前进行,确保按时供应。

2.3 建立施工组织为了保证钢结构安装工作的顺利进行,需要建立专门的施工组织。

施工组织应包括项目经理、技术员、吊装人员、焊接人员等,每个人都要明确自己的职责,并进行相应的培训和安全教育。

3. 安装程序3.1 基础处理钢结构安装之前,需要对基础进行处理。

保证基础的平整度和强度,以便支撑钢结构的重量。

对于特殊情况,如土质较差的地区,还需要进行加固处理。

3.2 吊装安装首先,根据设计图纸和施工图纸,确定吊装方案和吊点位置。

然后,使用合适的吊装设备进行吊装。

在吊装的过程中,需要注意吊装速度、吊装高度、吊装角度等,并采取相应的措施保证吊装安全。

3.3 连接安装钢结构安装的连接方式有焊接、螺栓连接等。

根据设计要求,选择合适的连接方式,并进行相应的连接工作。

3.4 检查整体安装情况在钢结构安装完成后,需要对整体安装情况进行检查。

包括检查吊装、连接等工作是否符合要求,检查结构的稳定性和一致性。

4. 质量控制4.1 施工过程监控在钢结构安装的施工过程中,需要对各项工作进行监控。

包括监控吊装设备的使用情况,监控焊接工艺的合理性等。

通过不断监控,及时发现并解决施工中存在的问题,确保施工质量。

4.2 检测和试验在钢结构安装完成后,需要进行相应的检测和试验。

房建钢结构现场安装施工方案

一、工程概况本工程为一栋多层住宅楼,采用钢结构体系,结构形式为框架-剪力墙结构。

总建筑面积约15000平方米,地上层数为12层,地下1层。

钢结构主要构件包括钢柱、钢梁、钢檩条、钢屋面板等。

为确保施工质量与安全,特制定以下现场安装施工方案。

二、施工准备1. 技术准备(1)熟悉施工图纸,了解结构设计要求;(2)组织施工人员学习相关规范、标准及操作规程;(3)编制施工组织设计,明确施工工艺、施工顺序及质量控制点。

2. 现场测量准备(1)复核基础施工尺寸,确保符合设计要求;(2)根据施工图纸,确定轴线、标高及构件定位;(3)设置临时测量点,便于后续施工测量。

3. 机具和物资准备(1)准备足够的吊装设备,如汽车吊、塔吊等;(2)配备足够的施工工具,如电焊机、切割机、钻床等;(3)准备充足的钢材、螺栓、焊条等原材料。

4. 劳动力准备(1)组织施工队伍,明确各工种人员配置;(2)进行岗前培训,确保施工人员具备相应技能。

5. 季节性施工准备(1)针对高温、雨季等季节性施工特点,制定相应的防护措施;(2)加强施工现场的排水、防潮、防晒等设施建设。

三、施工方法及技术措施1. 钢结构制作(1)严格按照设计要求,进行构件加工、焊接、涂装等工序;(2)确保构件尺寸、形状、焊接质量等符合设计要求。

2. 钢结构安装(1)先进行基础施工,确保基础稳固;(2)按照施工图纸,进行钢柱、钢梁、钢檩条等构件的吊装;(3)构件吊装后,进行校正、调整,确保位置、标高符合设计要求;(4)采用高强螺栓连接,确保连接质量。

3. 钢结构吊装(1)选择合适的吊装设备,如汽车吊、塔吊等;(2)制定吊装方案,确保吊装过程安全、高效;(3)在吊装过程中,加强人员、设备、材料的协调配合。

4. 钢结构焊接(1)采用合适的焊接工艺,如手工电弧焊、气体保护焊等;(2)确保焊接质量,防止焊接缺陷产生。

四、质量控制措施1. 施工过程中,严格执行国家相关规范、标准及操作规程;2. 对施工人员进行岗前培训,提高施工质量意识;3. 加强对原材料、构件、焊接等工序的质量检查;4. 建立质量管理体系,确保施工质量。

钢结构工程安装施工方案

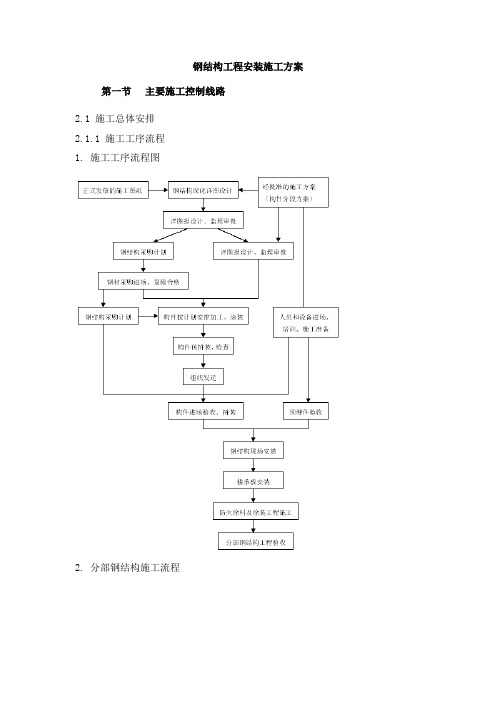

钢结构工程安装施工方案第一节主要施工控制线路2.1 施工总体安排2.1.1 施工工序流程1. 施工工序流程图2. 分部钢结构施工流程3. 施工流程中主要工序控制点1)视像室施工牵涉到酒店高层的插入时间,因此,必须尽早完成。

2)舞台塔桁架施工利用剧院看台场地搭设拼装平台,要尽早完成,使看台结构能够施工。

3)舞台及看台部分(结构西部)结构上部没有屋顶,直接利用顶部网架及屋面压型钢板做为屋顶,为使内部下道工序(如装修等)尽早插入,不受外界气候影响,此部位屋顶网架及屋面金属板幕墙要尽早完成。

4)酒店高层整体提升部分利用酒店两个楼梯筒,要等到混凝土结构强度达到100%后,才能开始提升。

2.1.2 工程材料采购1. 由于相当一部分构件采用大于25mm 的厚板,为保证钢材的适焊性和抗层状撕裂性能,采用满足冶金部标准YB4104-2000《高层建筑结构用钢板行业标准》的优质国产钢材。

目前,国内有能力生产优质中厚钢板的知名企业,完全可以生产优质中厚钢板。

因此本工程钢结构所需大量钢材完全可以实现本土化采购。

2. 工程所选用材料必须由经本投标人确认的合格分供方采购。

3. 编制材料采购计划,包括构件制作钢材及现场安装用材料。

并对采购计划进行跟踪分析。

2.1.3 钢构件加工由于结构构件型式多样、重量大,且总加工量非常大。

构件不仅有十字型、王字型、H 型钢构件,还有大直径钢管及螺栓球网架结构。

加工厂家的选择不仅要保证构件加工成型的质量,而且要保证有较强的年生产能力。

因此,加工厂家不一定限制在某一企业,要在全国优秀的钢结构加工企业中综合考察、选择,最终确定钢构件加工企业。

同时,充分考虑北京加工企业运输的便利条件,适当的构件可选择在北京当地加工,来分担主要构件加工负担。

钢柱与钢桁架单体重量大,加工单位必须与安装施工单位结合,对柱及桁架进行分段划分,严格按照分段计划进行加工。

总之,构件加工必须严格按照进度计划进行,决不能出现现场安装等加工构件的情况出现。

钢结构的施工方案(3篇)

第1篇一、工程概况本项目为一栋多层钢结构厂房,位于XX市XX区XX街道,占地面积约为XX平方米,总建筑面积约为XX平方米。

建筑高度为XX米,层数为XX层。

主要功能为生产车间,具备良好的采光和通风条件。

钢结构部分包括柱、梁、屋面檩条、墙面板等。

二、施工准备1. 技术准备- 组织技术人员对施工图纸进行详细审查,确保施工方案的可行性。

- 组织施工人员进行技术交底,明确施工工艺、质量标准和安全要求。

- 编制详细的施工组织设计和专项施工方案。

2. 材料准备- 采购符合设计要求的钢材,包括H型钢、角钢、槽钢等。

- 购买必要的焊接材料,如焊条、焊丝等。

- 准备必要的连接件,如高强螺栓、锚栓等。

- 准备屋面防水材料、保温材料等。

3. 设备准备- 配备足够的施工机械设备,如塔吊、吊车、电焊机、切割机等。

- 确保设备运行正常,并定期进行维护保养。

4. 人员准备- 组织一支经验丰富的施工队伍,包括焊工、电工、起重工等。

- 对施工人员进行安全教育和技能培训。

三、施工工艺1. 基础施工- 按照设计图纸进行基础开挖,确保基础尺寸和标高符合要求。

- 进行基础混凝土浇筑,确保混凝土强度和密实度。

- 安装基础预埋件,如锚栓、地脚螺栓等。

2. 钢结构柱安装- 搭设脚手架,确保施工安全。

- 利用塔吊或吊车将柱子吊装到指定位置。

- 检查柱子垂直度和水平度,进行必要的调整。

- 安装柱子连接件,如高强螺栓等。

3. 钢结构梁安装- 按照设计图纸进行梁的预制。

- 利用塔吊或吊车将梁吊装到柱子上。

- 检查梁的垂直度和水平度,进行必要的调整。

- 安装梁连接件,如高强螺栓等。

4. 屋面檩条和墙面板安装- 安装屋面檩条,确保其水平度和间距符合要求。

- 安装墙面板,注意接缝严密,防止渗漏。

- 对屋面和墙面进行防水处理。

5. 屋面保温和防水- 在屋面檩条上铺设保温材料。

- 在保温层上铺设防水材料,确保防水效果。

6. 焊接- 严格按照焊接工艺要求进行焊接作业。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3、钢结构主要构件吊装施工

3.1 核心筒钢板墙吊装 3.2 外框巨柱吊装 3.3 巨型斜撑及铸钢件吊装 3.4 带状桁架吊装 3.5 伸臂桁架吊装 3.6 塔冠结构吊装

3.1、核心筒钢板墙吊装

钢板墙分布于地下5层至地上12层,板厚为 12~55mm,竖向按照2层一节分段,共分为8段, 分段最长14m。

4.5 200mm厚铸钢件焊接

为保证现场实体铸钢件焊接质量,对铸钢件进行1:1厚度200mm模 拟焊接试验。通过试验来确定焊接方法和工艺参数,同时研究铸钢件超 厚板焊接质量影响因素和控制措施,为实体铸钢件焊接扫除障碍。

4.5 200mm厚铸钢件焊接

实体铸钢件焊接过程中,严格按照试验确定的焊接方法和工艺参数, 通过采取有效的控制措施,保证了铸钢件的焊接质量。

为避免巨型构件翻身重心瞬间转移给吊绳、吊装设备或下方基础面 造成较大冲击荷载,采用双机抬吊方式或者采用楔形体支撑单机翻身。

3.2、外框巨柱吊装

针对巨柱不同分段方式,吊耳设置数量和位置也不同。

3.3、巨型斜撑及铸钢件吊装

巨型斜撑倾斜角度大,摒弃倾斜构件双机抬吊的传统方法,通 过计算机分析计算倾斜构件重心位置,合理布置多个吊点,多吊绳 协同起吊,确保构件底面与就位面吻合。

钢结构安装施工方案

2015年10月23日

汇报提纲

1、钢结构工程概况 2、钢结构施工重难点介绍 3、钢结构主要构件吊装施工 4、钢结构主要构件焊接施工

1、钢结构工程概况

结构形式 特征构件

工程用量

巨型框架-核心筒-外伸臂抗侧力体系

1.巨型柱钢骨柱(B5~L117层,共8根) 2.钢板剪力墙(B5~L12层) 3.环带桁架(七道) 4.伸臂桁架(四道)

巨柱现场焊接坡口设置

巨柱现场焊接方向

巨柱竖焊缝自上向下分 段倒退立焊

焊接巨柱拼接横焊缝时编号相同的焊缝同时对称施焊 。

人孔板焊接时按图示顺序每边焊接1/3 板厚后四条焊缝

4.3带状桁架焊接

节点焊接顺序详图2

节点焊接顺序详图1

带状桁架的焊接,按照从中间向两头、从下至上的原 则进行施焊,构件不得两头同时施焊。

果

安

图

装

内

外

伸

伸

臂

臂

桁

桁

架

架

安

安

装

装

3.6、塔冠结构吊装

塔冠结构主要由八榀角部桁架、擦窗机支撑结构、正面及角部防风 围梁和顶部照明阁楼结构组成。

照明阁楼

擦窗机支撑结构

防风围梁

角部桁架支撑

3.6、塔冠结构吊装

塔冠结构由于整体向内收缩倾斜,且整体悬空,设置胎架支撑辅助 吊装。

安装底部胎架

安装擦窗机支撑

1

2

2

4 3

2

1

2

详图1

详图2

焊接整体顺序需遵循对称原则,同一节点上三腹杆的接

头应先焊直腹杆,后同时对称焊接两斜腹杆;同一节点上

有两斜腹杆的接头,两腹杆同时对称焊接。

4.4伸臂桁架焊接

节点焊接顺序详图3

节点焊接顺序详图2

节点焊接顺序详图1

2

1

1

2

2

1

2

2

1 1

详图1

详图2

详图3

伸臂桁架核心筒内构件焊接顺序(斜腹杆十字节点两 短头接口同时焊接)

钢 板 墙 焊 接

巨 柱 焊 接

铸

桁

钢

架

件

焊

焊

接

接

4.1核心筒钢板墙焊接

钢板墙横焊缝分段异侧开设坡 口,异侧对称抵消焊接变形。

合适的钢板墙整体焊接顺 序,有效降低残余应力,减 小变形。

钢板墙焊接时,先焊接横焊缝后焊 接立焊缝。

钢板墙各分区横焊缝焊接顺序,实 现分段跳焊,释放焊接应力。

4.2外框巨柱焊接

吊装重难点

➢ 核心筒钢板墙吊装技术 ➢ 超重、超大截面巨柱吊装技术 ➢ 超重带状桁架吊装技术 ➢ 核心墙内伸臂桁架安装控制措施 ➢ 塔冠钢结构拼装及空间定位技术

焊接重难点

➢ 超厚钢板墙全焊接技术 ➢ 巨柱现场拼焊技术 ➢ 超标准材料120mm厚Q460GJC钢板现场焊接技术 ➢ 超厚复杂形状钢铸件现场拼接

巨型斜撑现场吊装

3.3、巨型斜撑及铸钢件吊装

铸钢节点重量大,采用双机抬吊。由于铸钢节点较小,避免塔吊 臂尖过近,加扁担梁作为辅助吊装工具吊装铸钢节点。

铸钢件现场吊装

3.4、带状桁架吊装

单层带状桁架单榀最大重量为374t,跨度29.5m,高度6.3m; 双层带状桁架单榀最大重量为331t,跨度27.3m,高度13.9m; 根据现场塔吊吊重能力,对带状桁架进行合理分拆,每道桁架依据具 体重量在现场地面进行拼装或直接吊装,按需设置拼装场地。

L10-L11层

L25-L27层、 L49-L51层、 L81-L83层

L65-L67层、 L97-L97M层

L114-L115层

3.4、带状桁架吊装

地

双

面

机

拼

抬

装

吊

3.5、伸臂桁架吊装

伸臂桁架分为内埋伸臂桁架和外伸臂桁架,由于核心筒先行施工 ,内埋部分先安装,外

桁

臂

架

桁

效

架

安装角部桁架及防风围梁

安装顶部照明阁楼,拆 除胎架

安装剩余角部桁架

安装顶部胎架

4、钢结构主要构件焊接施工

4.1核心筒钢板墙焊接 4.2 外框巨柱焊接 4.3带状桁架焊接 4.4 伸臂桁架焊接 4.5 200mm厚铸钢件焊接

4、钢结构主要构件焊接施工

巨柱、钢板墙、巨型斜撑、带状桁架、伸臂桁架等主受力构件截面尺 寸大,焊缝长度长、熔敷量大,构件容易因受热不均而产生变形。同时, 大量使用高强度、30mm~120mm厚钢板,现场厚板焊接的残余应力消除 难。铸钢件现场对接焊,板厚达到200mm,质量保证至关重要。

B

A

B

A

焊

1

缝

质

B

A

量

B

A

合

先焊接内部隔板,外

格

围两人同时焊接

层间清理

,

外

观

成

型

良

好

层间温度控制

焊后保温

5.巨型斜撑(L1~L114层) 6.V型斜撑(L1~L117层) 7. V型斜撑铸钢件(共四道,16件)

总用钢量 (t):

10万

钢构件 (件):

2.2 万

楼承板 (m2):

18万

防火涂料 (m2):

32万

现场用栓钉 (套):

122万

高强度螺栓 (套):

28万

安装螺栓 (套):

7万

2、钢结构施工重难点介绍

钢板墙分区流水吊装

双机抬吊钢板墙

3.2、外框巨柱吊装

外框的8根巨柱最大截面5562mm×2300mm,最重11.96t/m,在楼 层和桁架位置还连接有大量牛腿和加劲板,运输尺寸超宽超高,构件 重量巨大,采用横向和竖向分段结合。

96t

24t

202t 9.58×6.48×11.1m

82t

3.2、外框巨柱吊装