插齿机-功能原理设计参考

插齿机的工作原理

插齿机的工作原理插齿机是一种用于加工齿轮的机械设备,其主要工作原理是通过旋转刀具和齿轮的相对运动,在齿轮上切削出齿槽,使齿轮具有一定的齿数和齿形。

插齿机通常由机床主体、工作台、刀具和传动系统等部分组成。

下面将详细介绍插齿机的工作原理:1.传动系统:插齿机通常采用电机作为动力源,通过带动主轴旋转,带动工作台和刀具进行相对运动。

传动系统由电机、变速箱、离合器和制动器等组成,通过这些部件完成刀具的旋转和移动。

2.工作台:工作台是插齿机的主要工作平面,用来固定和转动齿轮。

工作台通常由工作夹具和转动机构组成,工作夹具用于夹紧齿轮,确保其固定在工作台上,转动机构则通过电机带动工作台旋转,使齿轮在切削过程中得到均匀的齿槽。

3.刀具系统:插齿机的刀具系统通常由几个刀具组成,包括主刀、装夹刀和支撑刀等。

主刀是插齿机最重要的切削刀具,它负责在齿轮上切削出齿槽,其形状和角度直接决定了齿轮的齿形和模数大小。

主刀通常由硬质合金制成,具有较高的硬度和耐磨性。

装夹刀和支撑刀主要用于固定齿轮和刀具,保证切削过程的稳定性和安全性。

4.切削过程:插齿机的切削过程可以分为齿轮进给、主轴旋转和刀具移动三个阶段。

(1)齿轮进给阶段:在切削开始前,工作台上的齿轮通过工作夹具固定住。

然后,工作台开始旋转,使齿轮沿着转盘的圆周方向进给到切削刀具处。

齿轮进给速度和切削深度可以通过工作夹具和转动机构的调节来实现。

(2)主轴旋转阶段:当齿轮进给到刀具处后,主轴开始旋转。

主轴旋转速度和方向的选取与齿轮的模数和齿数有关。

在主轴旋转的同时,刀具也随之旋转。

(3)刀具移动阶段:随着主轴旋转,刀具开始沿着齿轮齿槽的轴向移动。

刀具的移动速度和方向是通过刀具移动系统的调节实现的。

切削过程中的刀具移动速度和主轴旋转速度需要精确控制,以保证切削质量和加工精度。

通过以上的工作原理,插齿机可以实现齿轮的高效加工,广泛应用于机械制造、汽车、航空航天等领域。

插齿机的工作原理

插齿机的工作原理插齿机是一种常见的机械设备,广泛应用于制造业中的零部件加工和装配过程中。

它主要用于在工件上切削出齿形或凹槽,以满足不同工件的要求。

插齿机的工作原理是通过旋转刀具和工件的相对运动,以切削的方式将齿形或凹槽加工到工件上。

插齿机通常由以下几个主要部分组成:主轴、进给机构、工作台和刀具。

下面将详细介绍插齿机的工作原理及各部分的功能和作用。

1. 主轴:主轴是插齿机的核心部件,它通过电机驱动实现旋转运动。

主轴上安装有刀具,刀具的形状和尺寸根据工件的要求进行选择。

主轴的旋转速度和方向可以通过控制系统进行调节和控制。

2. 进给机构:进给机构用于控制工件和刀具之间的相对运动。

它可以实现工件的旋转运动和刀具的进给运动。

进给机构的运动速度和进给量可以根据工件的要求进行调节。

3. 工作台:工作台是插齿机上的工件固定装置,用于固定待加工的工件。

工作台可以通过手动或自动方式进行调整,以适应不同工件的加工需求。

4. 刀具:刀具是插齿机上用于切削工件的工具。

刀具的形状和尺寸根据工件的要求进行选择。

常见的刀具有齿轮刀具、插齿刀具等。

刀具通常由高速钢或硬质合金制成,具有较高的硬度和耐磨性。

插齿机的工作过程如下:1. 调整工件和刀具:首先,将待加工的工件安装在工作台上,并根据工件要求选择合适的刀具。

然后,调整刀具的位置和角度,确保刀具与工件的接触面符合要求。

2. 设置加工参数:根据工件的要求,设置插齿机的加工参数,包括主轴的转速、进给机构的运动速度和进给量等。

这些参数的设置直接影响到加工效果和加工质量。

3. 开始加工:启动插齿机,使主轴开始旋转,进给机构开始运动。

刀具与工件接触后,通过刀具的切削力将齿形或凹槽加工到工件上。

同时,进给机构控制刀具的进给速度和进给量,确保加工的精度和质量。

4. 完成加工:当插齿机完成加工后,停止主轴和进给机构的运动。

取下加工好的工件,并进行必要的检查和测量,以确保加工结果符合要求。

插齿机的工作原理基于切削加工的基本原理,通过刀具与工件的相对运动,以切削的方式将齿形或凹槽加工到工件上。

插齿机的工作原理

插齿机的工作原理插齿机是一种常用的机械设备,主要用于加工齿轮和齿条。

它采用了一种特殊的工作原理,能够高效地完成齿轮的加工任务。

下面将详细介绍插齿机的工作原理。

一、插齿机的基本结构插齿机由机床主体、工作台、传动装置、工作刀具、夹具和控制系统等组成。

其中,机床主体是插齿机的核心部份,用于支撑和固定其他部件,并提供稳定的工作环境。

工作台用于夹持工件,使其能够在加工过程中保持稳定的位置。

传动装置负责驱动工作台和刀具的运动。

工作刀具是插齿机的加工工具,用于切削工件表面,形成齿轮的齿槽。

夹具用于固定工件,保证其在加工过程中不发生位移。

控制系统则负责对插齿机的各项参数进行监控和调节。

二、插齿机的工作原理可以简单地分为以下几个步骤:1. 夹紧工件:首先,将待加工的工件夹持在工作台上,确保其稳固地固定在工作台上,以便后续的加工操作。

2. 刀具定位:通过传动装置,将刀具定位到工件上。

刀具的位置和角度需要根据工件的要求进行调整,以保证切削的准确性和精度。

3. 开始加工:启动插齿机的控制系统,使刀具开始切削工件。

刀具的切削运动是由传动装置驱动的,可以沿着工件的轴向或者径向进行。

4. 切削过程:切削过程中,刀具的刀片与工件表面接触,并以一定的速度和力度进行切削。

刀具的切削形式可以是顺铣、逆铣或者直插。

5. 齿槽形成:通过切削,刀具逐渐将工件表面的金属材料去除,形成齿槽。

刀具的切削速度和进给速度可以根据工件的要求进行调整,以达到理想的加工效果。

6. 完成加工:当刀具切削到工件的指定深度或者长度时,住手加工操作。

此时,工件上已经形成为了齿轮的齿槽。

7. 解夹工件:加工完成后,解除工件的夹持,将其取下。

三、插齿机的优势插齿机相比其他加工设备具有以下优势:1. 加工精度高:插齿机采用切削的方式进行加工,可以获得较高的加工精度和表面质量,适合于对齿轮等精密零件的加工。

2. 加工效率高:插齿机的切削速度和进给速度可以进行调节,可以根据工件的要求进行高效的加工,提高生产效率。

插齿机的工作原理

插齿机的工作原理插齿机是一种用于加工齿轮的机械设备,它能够在工件上切割出一系列齿槽,使得齿轮能够正常运转。

插齿机的工作原理主要包括工件夹紧、齿轮切削和齿轮移动三个步骤。

1. 工件夹紧插齿机的工作开始时,需要将工件夹紧在工作台上。

通常采用夹具将工件固定在工作台上,确保其稳定不动。

夹具的设计要考虑到工件的形状和尺寸,以确保夹紧力均匀分布,避免工件在加工过程中发生移动或变形。

2. 齿轮切削一旦工件夹紧好,插齿机就开始进行齿轮切削。

齿轮切削是通过刀具和工件之间的相对运动来实现的。

刀具通常是带有切削齿的刀片,可以沿着工件的轴向或周向进行切削。

插齿机的刀具通常具有多个切削齿,可以一次切削多个齿槽,提高加工效率。

在齿轮切削过程中,刀具的切削齿会与工件的齿槽接触,并通过旋转运动将齿槽切削出来。

切削过程需要控制刀具的进给速度和切削深度,以确保切削质量和加工效率。

插齿机通常配备了数控系统,可以实现对刀具进给速度和切削深度的精确控制。

3. 齿轮移动在齿轮切削过程中,工件需要进行旋转运动,以便刀具可以切削出连续的齿槽。

插齿机通过工件的旋转来实现齿轮的移动。

通常,插齿机配备了一个工作台,工件夹紧在工作台上,并通过电机驱动工作台旋转。

工作台的旋转速度和方向可以根据加工要求进行调整,以实现不同齿轮的加工。

除了上述三个主要步骤,插齿机的工作还涉及到一些辅助设备和控制系统。

例如,插齿机通常配备了冷却系统,用于冷却切削区域,以避免切削过程中产生的热量对工件和刀具的损坏。

此外,插齿机还可以配备自动化控制系统,实现自动化生产,提高生产效率和加工精度。

总结起来,插齿机的工作原理包括工件夹紧、齿轮切削和齿轮移动三个主要步骤。

通过精确控制刀具和工件的相对运动,插齿机能够高效地切削出齿轮的齿槽,满足不同工程需求。

插齿机的工作原理对于制造业的发展和机械加工技术的进步具有重要意义。

插齿机的工作原理

插齿机的工作原理插齿机是一种常见的机械设备,广泛应用于制造业中。

它的主要作用是在工件上切削出齿槽,常用于制造齿轮、齿条等零部件。

插齿机的工作原理可以简单概括为:通过主轴带动刀具进行旋转,同时工件在工作台上进行旋转或移动,使刀具与工件之间产生相对运动,从而实现对工件的切削加工。

插齿机的工作原理可以分为以下几个步骤:1. 刀具选择:根据工件的要求,选择合适的刀具。

刀具通常由高速钢或硬质合金制成,具有良好的切削性能和耐磨性。

2. 夹持工件:将工件夹持在工作台上,确保其稳定性和准确位置。

夹具通常由夹具座、夹具板和夹具螺钉等部件组成,可以根据工件的形状和尺寸进行调整。

3. 切削参数设置:根据工件的要求和材料特性,设置合适的切削参数。

包括切削速度、进给速度、切削深度等参数。

这些参数的选择会直接影响到切削效果和工件的加工质量。

4. 刀具进给:启动插齿机,使刀具开始旋转。

刀具通常由主轴带动,具有高速旋转的特点。

刀具的进给方式可以是手动或自动,根据具体情况进行选择。

5. 切削过程:在刀具旋转的同时,工件在工作台上进行旋转或移动。

刀具与工件之间产生相对运动,切削刀具的刃口与工件接触,切削下齿槽。

切削过程中,刀具的刃口会不断切削工件,将工件上的金属材料削除,形成齿槽。

6. 冷却润滑:为了降低切削温度、减少切削力和延长刀具寿命,插齿机通常会使用冷却润滑剂。

冷却润滑剂可以通过喷嘴或润滑系统喷洒到切削区域,起到冷却切削区域、润滑切削表面的作用。

7. 检查和调整:在切削完成后,需要对工件进行检查和调整。

检查工件的尺寸、形状和表面质量是否符合要求,如果不符合,可以对插齿机的切削参数进行调整,再次进行加工。

总结:插齿机的工作原理是通过刀具旋转和工件运动的相对运动,实现对工件的切削加工。

它的工作过程包括刀具选择、工件夹持、切削参数设置、刀具进给、切削过程、冷却润滑以及检查和调整等步骤。

插齿机在制造业中具有重要的应用,对于生产高精度齿轮和齿条等零部件具有重要意义。

插齿机的工作原理

插齿机的工作原理

插齿机是一种常用的机械设备,广泛应用于制造业中的零件加工和装配过程中。

它主要用于在工件上制造齿轮或齿条,以便与其他零件进行传动。

插齿机的工作原理可以分为以下几个步骤:

1. 工件夹持:首先,工件需要被夹持在插齿机的工作台上,确保其位置稳定。

通常使用夹具或夹具系统来实现工件的夹持。

2. 切削刀具选择:根据工件的材料和要求,选择合适的切削刀具。

切削刀具通

常由硬质合金制成,具有良好的耐磨性和切削性能。

3. 切削运动:插齿机通过驱动系统控制切削刀具的运动。

切削刀具可以在水平

方向和垂直方向上进行运动。

水平方向上的运动由工作台的移动来实现,而垂直方向上的运动由切削刀具的进给系统控制。

4. 切削过程:当切削刀具接触到工件表面时,通过旋转和进给运动,切削刀具

将从工件表面削除一定量的材料,形成齿轮或齿条的齿槽。

切削过程需要保持稳定的切削速度和切削深度,以确保加工质量。

5. 切削润滑:为了减少切削过程中的摩擦和热量,插齿机通常会使用切削润滑

剂来冷却切削区域。

切削润滑剂可以降低切削力和延长切削刀具的使用寿命。

6. 检测和调整:在插齿机工作过程中,需要定期检测加工质量,并根据需要进

行调整。

常见的检测方法包括测量齿轮的齿距、齿高和齿厚等参数。

插齿机的工作原理基于切削加工的基本原理,通过切削刀具对工件进行削除材

料的操作,从而形成齿轮或齿条的齿槽。

在实际应用中,插齿机的工作原理可以根据不同的工件和加工要求进行调整和优化,以提高加工效率和加工质量。

插齿机设计

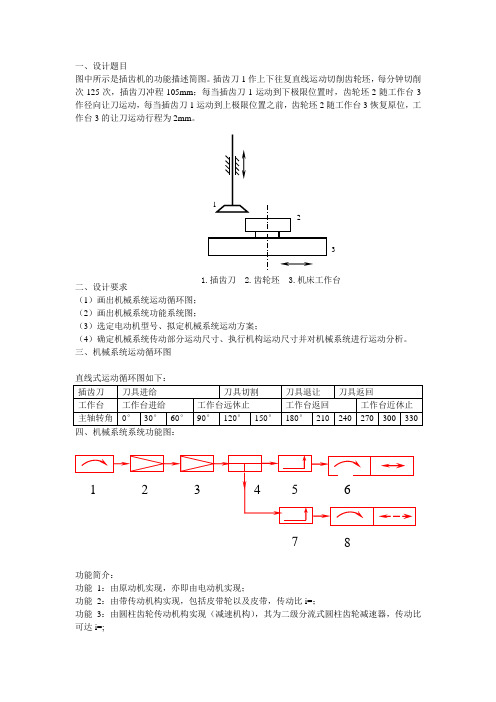

一、设计题目图中所示是插齿机的功能描述简图。

插齿刀1作上下往复直线运动切削齿轮坯,每分钟切削次125次,插齿刀冲程105mm ;每当插齿刀1运动到下极限位置时,齿轮坯2随工作台3作径向让刀运动,每当插齿刀1运动到上极限位置之前,齿轮坯2随工作台3恢复原位,工作台3的让刀运动行程为2mm 。

二、设计要求(1)画出机械系统运动循环图;(2)画出机械系统功能系统图;(3)选定电动机型号、拟定机械系统运动方案;(4)确定机械系统传动部分运动尺寸、执行机构运动尺寸并对机械系统进行运动分析。

三、机械系统运动循环图四、机械系统系统功能图:功能简介:功能 1:由原动机实现,亦即由电动机实现;功能 2:由带传动机构实现,包括皮带轮以及皮带,传动比i=;功能3:由圆柱齿轮传动机构实现(减速机构),其为二级分流式圆柱齿轮减速器,传动比可达i=;31.插齿刀2.齿轮坯3.机床工作台功能4:由圆锥齿轮传动机构实现,不改变运动速度,只改变运动方向,传动比i=;功能5:由曲柄滑块执行传动机构实现,改变运动轴线方向;功能6:由曲柄滑块执行机构实现,改变运动类型,将连续转动转变为连续直线往复移动;功能7:由凸轮传动机构实现,改变运动轴线方向;功能8:由凸轮传动机构实现,改变运动类型,将连续转动转变为间歇直线往复移动;五、机械系统运动方案1、插齿刀连续往复直线运动方案采用对心曲柄滑块机构实现设计题目中的插齿刀运动要求。

根据所给数据,可以确定曲柄长度52.5mm,一个周期之内曲柄冲程105mm,行程210mml。

2、工作台间歇往复直线运动方案由于运动需要具备间歇性,所以采用直动平底从动件盘形凸轮机构实现设计题目中的工作台运动要求。

因为凸轮机构水平放置,不能利用重力天然锁合,所以外加弹簧,利用弹力锁合。

根据所给数据,可以确定凸轮从动件行程2mm,再根据机械系统运动循环图,得到其推程运动角,远休止角,回程运动角,近休止角,如果再能确定其推程以及回程所采用的加速度运动规律,则可轻松求得其一个运动循环的位移、速度和加速度方程。

插齿机的工作原理

插齿机的工作原理插齿机是一种用于加工齿轮的机械设备,它能够将齿轮的齿槽切削出来,使齿轮能够顺利地嵌入其他机械设备中。

下面将详细介绍插齿机的工作原理。

一、插齿机的基本构造插齿机主要由机床、主轴、滑架、切削刀具、进给机构、控制系统等组成。

其中,机床是插齿机的主体部分,用于支撑和固定各个组件。

主轴是插齿机的核心部件,负责带动切削刀具进行切削操作。

滑架是用于支撑工件的部件,能够在水平和垂直方向上进行移动。

切削刀具是插齿机的主要工具,通过切削刀具的旋转和滑动,将齿槽切削出来。

进给机构用于控制工件和切削刀具的相对运动,确保切削过程的准确性。

控制系统是插齿机的智能化部分,通过对各个组件进行控制,实现自动化操作。

二、插齿机的工作过程插齿机的工作过程可以分为以下几个步骤:1. 夹紧工件:将待加工的齿轮工件夹紧在滑架上,确保工件的稳定性和准确性。

2. 切削刀具定位:通过控制系统控制滑架的移动,将切削刀具定位到工件的切削位置。

3. 切削操作:启动主轴,使切削刀具旋转起来。

同时,通过进给机构控制滑架的进给速度,使切削刀具沿着工件的轴向滑动。

切削刀具的旋转和滑动相结合,将齿槽逐渐切削出来。

4. 切削完成:当切削刀具切削到工件的一定深度时,停止切削操作。

此时,齿轮的齿槽已经切削完成。

5. 重复操作:根据需要,可以通过调整切削刀具的位置和深度,重复进行切削操作,以切削出更多的齿槽。

三、插齿机的工作原理插齿机的工作原理主要是通过切削刀具的旋转和滑动,将齿槽切削出来。

具体来说,插齿机的工作原理可以分为以下几个方面:1. 旋转运动:启动主轴,使切削刀具开始旋转。

切削刀具的旋转速度可以通过控制系统进行调整,以适应不同工件的要求。

2. 进给运动:通过进给机构控制滑架的进给速度,使切削刀具沿着工件的轴向滑动。

进给速度可以通过控制系统进行调整,以控制切削刀具的切削深度。

3. 切削力:切削刀具在切削过程中会产生切削力,这个力的大小和方向会影响切削效果和工件的质量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

目录概述 (2)一、系统的功能原理设计 (4)(一)、功能的定义及分类 (4)(二)、功能原理设计 (4)(三)、功能原理设计的设计方法——黑箱法 (7)(四)、功能结构 (18)二、结构总体设计 (20)(一)、结构总体设计的任务、原则 (20)(二)、总体布置设计 (23)(三)、总体布置设计的基本要求 (23)三、插齿机三维图 (24)四、参考文献 (28)致谢 (29)概述齿轮齿间的空间形状是复杂的,而且随着齿轮的齿数和模数的不同而变化,因此大多数的齿轮制造方法采用斩成齿廓而不是成形加工。

这种制造方法叫仿形法,包括刨削和插削两种加工方法。

刨削采用往复运动的齿条刀,当齿条刀实际上绕齿轮坯料滚切并沿其螺旋线方向运动时,齿形就会被逐渐展成。

插削加工在本质上与刨削加工类似,只是采用了圆形刀具来取代齿条刀。

其结果是减少了往复运动惯性,在加工过程中可以采用比刨削高得多的行程速度。

现代插齿机在加工汽车齿轮时可以达到每分钟2000次切削行程。

插齿刀的形状与渐开线齿轮大致相同,但是其齿顶是圆的。

由于刀具与工件之间的展成传动只包括圆周运动,因此不需要齿条或者丝杠。

在刀具的每一次行程中,通常刀具和工件的切向移动距为0.5mm。

在回程中,道具必须退让1mm以留出间隙。

否则,在退刀时,刀具会擦伤已加工表面,并且加快刀具的磨损。

插齿加工的优点是生产效率较高和可以将齿插到接近轴肩处。

令人遗憾的是,加工斜齿轮时需要有一个能够生产绕齿运动行程本身旋转的螺旋导轨。

这种螺旋导轨不易制造,或者说其制造成本较高。

由于对每一种不同螺旋角的齿轮,应该制造不同参数的插齿刀和螺旋导轨,因此这种方法仅适用于斜齿轮的大批量生产加工。

插削加工的一大优点是能够加工诸如大型行星齿轮传动所需要的内齿轮。

SummaryThe shape of the space between gear teeth is complex and varies with the number of teeth on the gear as well as tooth module, so most gear manufacturing methods generate the tooth flank instead of forming. This method that we called tooth flank include in planing and shaping.Planing uses a reciprocating rack, stroking in the direction of the helix on a gear with a gradual of form as the rack effectively rolls round the gear blank.Shaping is inherently similar to planing but uses a circular cutter instead of a rack and the resulting reduction in the reciprocating inertia allows much higher stroking speeds; modern shapers cutting car gears can run at 2 000 cutting strokes per minute .The shape of the cutter is roughly the same as an involute gear but the tips of the teeth are rounded.The generating drive between cutter and workpiece does not involve a rack or leadscrew since only circular motion is involved. The tool and workpiece move tangentially typically 0.5 mm for each stroke of the cutter. On the return stroke the cutter must be retracted about 1 mm to give clearance otherwise tool rub occurs on the back stroke and failure is rapid.The advantages of shaping are that production rates are relatively high and that it is possible to cut right up to a shoulder. Unfortunately, for helical gears, a helical guide is required to impose a rotational motion on the stroking motion; such helical guides cannot be produced easily or cheaply so the method is only suitable for long runs with helical gears since special cutters and guides must be manufactured for each different helix angle. A great advantage of shaping is its ability to cut annular gears such as those required for large epicyclic drives.机械系统总体设计机械系统设计的关键,它对产品的技术性能、经济指标和外观均有决定意义。

它包括机械系统功能原理设计、总体设计(各子系统之间的相互关系)、主要技术参数如尺寸参数、运动参数和动力参数等的确定及技术经济分析等。

由于最终确定的总体设计方案是技术设计阶段的指导性文件,亦即各子系统中所有零部件的结构、形状、尺寸、材质、等都是以总体设计方案为依据,所以,必须进行大量的资料查找,通过分析、判断、评价、创新,最终获得最有价值的信息以便设计出较理想的总体方案。

一、系统的功能原理设计(一)、功能的定义及分类针对产品主要功能而进行的功能原理设计在整个设计中是非常重要的一个环节。

一个好的功能设计应既有创新构思,同时又能满足用户的需要。

功能是系统必须实现的任务,或者说是系统具有转化能量、运动或其他物理量的特点。

每个系统都有自己的功能。

功能的分类大致如下:基本功能必要功能功能附加功能非必要功能在以上功能中,基本功能必须保证,且在设计中不能改变;附加功能可随技术条件或结构的改变而改变;而非必要功能是设计者主观加上取的,可有可无。

由于系统的功能是以成本作作为代价的,所以,设计时应对一个系统需要哪些必要功能,去掉哪些非必要功能要做出明确的决定。

(二)、功能原理设计功能原理设计的方法用系统工程方法进行产品的原理方案设计是紧紧的围绕功能的分析、求解和组合实施的。

1功能的描述在设计科学的研究过程中,人们逐渐认识到产品机构或结构的设计往往由工作原理确定,而工作原理构思的关键是满足产品的功能要求。

功能是产品或技术系统特定工作能力抽象化的描述。

功能的描述要准确、简捷、合理的抽象、抓住其本质,避免带有倾向性的提法,这样能避免方案构思时形成种种框框,是思路更为开阔。

系统工程学用“黑箱法”研究分析问题,对于复杂的未知系统,犹如不透明不知其内部的“黑箱”,可以利用外部观测,通过分析探求其内部原理和结构。

在这里可以用技术系统所具有转化能量、物料、信息等物理量的特性描述其功能。

把待求系统看作“黑箱”,分析比较系统输入输出的能量、物料和信号,输入输出的转换关系及反应系统的总功能。

2功能的分类机电系统一般有驱动、传动、执行、测控四部分组成,各部分具有其相应的功能。

驱动部分传动部分执行部分控制部分执行部分相当于人的手和足,各种机器以不同的执行元完成执行功能,达到它的工作目的,简单的执行功能用简单构件实现特定的动作;复杂系统有多个执行功能,期间往往有动作协调和配合关系。

驱动部分相当于人的心脏,为系统提供能量,其功能载体为各种形式的原动机。

驱动部分接受控制系统信息处理部分发出的控制指令和信号,驱动执行部分工作。

传动功能反映驱动与执行件间运动和动力的传动,包括运动形式、方向、大小、性质的变化,它的性能载体可以是电力、液压或机械式的。

控制部分包括传感和控制功能。

传感部分相当于人的眼,耳鼻等感觉器官。

它把机器工作过程中各种参数和状况检测出来,变成可测定和控制的物理量,传送到信息处理部分。

经过信息处理,发出对各部分工作的指令和控制信号。

所谓“功能原理设计”就是针对所设计的产品的主要功能提出一些原理性的构思,就是对产品的功能进行原理性设计。

功能原理方案设计的任务是:针对某一确定的功能要求,去寻找一些物理效应并借助某些作用原理来求得一些实现该功能目标的解法原理来;或者说,功能原理设计的主要工作内容是:构思能实现功能目标的新的解法原理。

可以用简图或是意图的形势来表达所构思的内容。

如下图所示:功能原理方案设计步骤(三)、功能原理设计的设计方法——黑箱法随着现代设计方法的发展及应用越来越广泛,人们对系统原理设计时常采用一种“抽象化”的方法——“黑箱法”。

此方法是暂时摒弃那些附加功能和非必要功能,突出必要功能和基本功能,并将这些功能用较为抽象的形式(如输出量和输入量)加以表达。

这样,可以通过抽象化清晰地掌握所设计系统的基本功能和主要约束条件,从而突出设计中的主要矛盾。

抓住问题的本质。

黑箱法如下图所示:对外界的影响物料流输入量能量流输出量信号流来自外界的影响“黑箱法”示意图其中,物料流包括材料、毛坯、半成品、成品、液体、气体等各种物体;能量流包括电能、光能、机械能、热能、核能等;信号流包括数据、测量值、控制信号、波形等。

之所以称为“黑箱法”是因为对于待设计产品来说,在求解之前,犹如一个看不见内部结构的“黑箱子”。

这种“黑箱”只用来描述系统的功能目标,至于“黑箱”的内部结构需要设计人员进一步构思的设计的。

由此可知,“黑箱”法是根据系统的输入、输出关系来研究实现系统功能目标的一种方法,即根据系统的某种输入及要求获得某种输出要求,从中寻找出某种原理来实现输入——输出之间的转换,得到相应的解决办法,从而推求出“黑箱”的功能结构,使“黑箱”变成“白箱”的一种方法。