高锰钢的切削加工性讲解

高猛高的切削加工

高锰钢的切削加工1.切削高锰钢时怎样选择刀具材料?高锰钢属难加工材料,对刀具材料要求较高。

一般来说,要求刀具材料红硬性高、耐磨性好,有较高的强度、韧性和导热系数。

切削高锰钢可选用硬质合金、陶瓷做刀具材科,也可以用cn25涂层刀片或cbn(立方氮化硼)刀具。

其中yg类硬质合金具有较高的抗弯强度和冲击韧性(与yt类硬质合金比较),可减少切削时的崩刃。

同时,yg类硬质合金的导热性较好,有利于切削热从刀尖散走,降低刀尖温度,避免刀尖过热软化。

yg类硬质合金的磨加工性较好,可以磨出锐利的刃口。

一般情况下,刀具的耐用度取决于刀具材料的红硬性、耐磨性和冲击韧性。

yg类硬质合金中含钴量较多时,抗弯强度和冲击韧性好,特别是提高了疲劳强度,因此适于在受冲击和震动的条件下作粗加工用;含钴量较少时,其硬度、耐磨性和耐热性较高,适合作连续切削的精加工。

yt类硬质合金具有较高的硬度和较高的耐热性,但与yg类硬质合金相比,其强度低、脆性大,导热性差。

因此,切削高锰钢时通常选用韧性好的yg类硬质合金作刀具材料。

应当注意的是,yg类硬质合金不适于高速切削,因为在高速切削钢料时,切削时的高温将使刀具前刀面上形成强烈的月牙洼磨损,并加速后刀面磨损,刀具耐用度降低。

在切削速度较高且切削过程较平稳的情况下可考虑选用yt类硬质合金作刀具材料。

yg类硬质合金中添加适量的(一般为0.5%~3%左右)tac(碳化钽)或nbc(碳化铌),可提高其硬度和耐磨性而不降低其韧性。

切削高锰钢可选硬质合金牌号有:yg8、yg6a、yg6x、yg8n、yw1、yw2a、yw3、yc45、767、798、813等。

采用陶瓷刀片进行高锰钢的精车、半精车,但不能加工粗车,可选用较高的切削速度,加工表面质量好,刀具耐用度高。

例如利用al2o3基陶瓷刀具切削50mn18cr4高锰钢比用硬质合金刀具效率提高1~4倍。

采用cbn(立方氮化硼)刀具:CBN刀具可以对高锰钢进行粗车,半精车,精车。

切削高锰钢如何选择刀具材料

切削高锰钢如何选择刀具材料1、高锰钢的类别与性能锰含量约为11%~18%的钢称高锰钢。

常用的铸造高锰钢ZMn13的化学成分为:Mn含量11%~14%,c含量1.0%~1.4%,Si含量0.3%~1.0%,P含量<0.03%,S含量<0.05%。

可分为高碳高锰耐磨钢、中碳高锰无磁钢、低碳高锰不锈钢和高锰耐热钢。

高锰钢是一种耐磨钢,经过水韧处理的高锰钢可以得到较高的塑性和冲击韧性。

高锰钢具有很高的耐磨性,虽然它的硬度只有HB210,但它的屈服点σs较低,只有σb的40%,因此具有较高的塑性和韧性。

高锰钢在受到外来压力和冲击载荷时,会产生很大的塑性变形或严重的加工硬化现象,钢被剧烈强化,硬度显著提高,可达HB450~550,因此有了较高的耐磨性。

2、高锰钢的切削加工性能(1)加工硬化严重:高锰钢在切削过程中,由于塑性变形大,奥氏体组织转变为细晶粒的马氏体组织,从而产生严重的硬化现象。

加工前硬度一般为HB200~220,加工后表面硬度可达HB450~550,硬化层深度0.1~0.3 mm,其硬化程度和深度要比45号钢高几倍。

严重的加工硬化使切削力增大,加剧了刀具磨损,也容易造成刀具崩刃而损坏。

(2)切削温度高:由于切削功率大,产生的热量多,而高锰钢的导热系数比不锈钢还低,只有中碳钢的1/4,所以切削区温度很高。

当切削速度Vc<50 m/min时,高锰钢的切削温度比45号钢高200℃~250 ℃,因此,刀具磨损严重,耐用度降低。

(3)断屑困难:高锰钢的韧性是45号钢的8倍,切削时切屑不易拳曲和折断。

(4)尺寸精度不易控制:高锰钢的线膨胀系数与黄铜差不多,在高的切削温度下,局部产生热变形,尺寸精度不易控制。

切削高锰钢时,应先进行粗加工,工件冷却后再进行精加工,以保证工件的尺寸精度。

3、切削高锰钢时各种刀具材料的特点高锰钢属难加工材料,对刀具材料要求较高。

一般来说,要求具材料红硬性高、耐磨性好,有较高的强度、韧性和导热系数。

高锰钢在加工中选用什么样刀具?几种刀具在加工中特性

高锰钢在加工中选用什么样刀具?几种刀具在加工中特性高锰钢加工用立方氮化硼(CBN)材料比较好。

一、高锰钢的切削加工性能1,加工硬化严重:高锰钢在切削过程中,由于塑性变形大,奥氏体组织转变为细晶粒的马氏体组织,从而产生严重的硬化现象。

加工前硬度一般为HB200~220,加工后表面硬度可达HB450~550,硬化层深度0.1~0.3 mm,其硬化程度和深度要比45号钢高几倍。

严重的加工硬化使切削力增大,加剧了刀具磨损,也容易造成刀具崩刃而损坏。

2,切削温度高:由于切削功率大,产生的热量多,而高锰钢的导热系数比不锈钢还低,只有中碳钢的1/4,所以切削区温度很高。

当切削速度Vc<50 m/min时,高锰钢的切削温度比45号钢高200℃~250="">50>二、切削高锰钢时各种刀具材料的特点高锰钢属难加工材料,对刀具材料要求较高。

一般来说,要求具材料红硬性高、耐磨性好,有较高的强度、韧性和导热系数。

1,高速钢是一种高合金工具钢.能承受切削温度500~600C,目前加工高锰钢基本不能胜任,一般用于制作非标钻头使用。

2,硬质合金刀具加工高锰钢时,一般用于小型零件的加工(大型高锰钢零件选用非金属粘合剂的CBN刀具牌号更合适),据统计,当高锰钢零件单件加工时长小于5min时,可选用硬质合金刀具,粗加工可采用抗冲击韧性较好的YG系列牌号,精加工选用YW系列。

3,陶瓷材料的特点:硬度高(91~94HRA),耐磨性好,耐热性高(>1200),允许用较高的切削速度,但脆性大,切削时容易崩刀。

4,立方氮化硼(CBN)材料的特点:硬度高(7300~9000HV),耐热性高(1300~1500度),耐磨性好,化学稳定性高于金刚石,与铁族金属的亲和力小,切削性能好,一般脆性较大,此时可以选择抗冲击韧性优异的CBN刀具牌号,譬如高锰钢磨辊和高锰钢轧臼壁(破碎机圆锥)零件加工用的BN-K1或BN-S20两种牌号;由于此类非金属粘合剂CBN刀具的韧性和耐磨性的优异,使得可以胜任高锰钢的粗加工和精加工。

高锰钢加工

二、加工实例和工艺对策 பைடு நூலகம்

我们首先以盘类零件电铲拉紧轮进行试验加工,工件材料为ZGMn13,直径?2000mm,铸件毛坯高低不平。

选用刀具材料:YM052

切削刀量:ap=5-6mm,f=0.2-0.3mm/r

切削速度:Vc=20-30m/min

加工效果和注意事项:切削平稳,当余量均匀时很少打刀,卷屑声音清脆。刀尖磨钝后要及时磨刀,否则易造成粉碎性破损。采用焊接刀具效果要好于转位刀具。

三、高锰钢的合理切削条件

经过多达十多种盘类零件和轴类零件的车削加工,我们总结出了高锰钢的合理加工工艺。

(一)刀具材料:优先采用YM052,YM053刀具材料

(二)刀具几何参数及角度如下:

(1)前角:针对高锰钢切削力大和导热性差的特点,刀具的前角应选用较小值,以增强切削刃强度和散热体积。一般前角γ0=-5 °-8°,粗车时取小值,精车时取大值。

一、高锰钢的特性和切削加工性

高锰钢是一种机械行业常用的耐磨钢,有些衬板类无需加工,但有些零件,由于其设计需要又不得不加工。高锰钢常采用水韧处理,即把铸件加热到1000-1100°C后,急速水冷,使碳化物来不及从奥氏体中析出,从而获得单一均匀奥氏体金相组织,这时的高锰钢才具有较好的使用性能;如高强度,高韧性,高耐磨性。其重要性能是,在较大的冲击或接触应力的作用下,表层迅速产生加工硬化,能承受很大的冲击载荷。

高锰钢的切削加工性很差,具有以下特点:

1.切削时,塑性变形大,加工硬化严重。致使单位切削力很大,车外圆时比加工45号钢增大60%以上。2.由于切削力大,使单位切削功率增大,单位时间内产生的热量多,而高锰钢自身导热性能又差,致使切削区温度高达1000°C以上,刀具磨损严重,刀具寿命低。3.高锰钢塑性大,切削时易形成积屑瘤和鳞刺。4.切屑强度大,韧性高,不易折断。

第七章 工件材料切削加工性

二、复合材料的切削加工性

复合材料是指用两种或两种以上物理与化学形状 不同的物质,人工制成的多组元固体材料。复合材 料是多组元(相)体系。

复合材料的组成相: 基体相(起粘结作用)和增 强相(提高强度和刚度的作用)

第七章 工件材料切削加工性

7.1 工件材料切削加工性的概念和衡量指标

一、切削加工性的概念

切削加工性是指在一定切削条件下,对工件材料进行 切削加工的难易程度。 如难加工材料, 加工性差。

切削加工性是相对的

二、

1、以加工质量衡量切削加工性:在一定条件下, 以是否易达到所要求的表面质量的各项指标来衡量。

常以σb=0.637GPa(60 kgf/min)的45钢的

V之6相0作比为,基则准得,相写对作加工(KVv性60K()VvVj,6为600)其j 它被切材料的V60与

当Kv>1时, 表明该材料比45钢易切削; 当Kv<1时, 表明该材料比45钢难切削。 各种材料的相对加工性Kv乘以45钢的切削速度, 即可得出 切削各种材料的可用切削速度。

材料的化学成分是通过对其物理力学性能的影响而影响 切削加工性的。钢(高碳钢、中碳钢、低碳钢)

钢中加入Cr、Ni、Mn、V、Mo等可提高强度和硬度; 而加入Al、Si等易形成硬质点,加剧刀具磨损。

易切钢

铸铁(化学元素对碳的石墨化作用,促进石墨化作用 (Al、Si、Ni、Cu、Ti)时切削加工性提高,反之降低。

4.切削条件对切削加工性的影响

二、改善工件材料切削加工性的途径

1.调整化学成分,

易切钢:切削力小,容易断屑刀具耐用度高加工表面 质量好。

改善高锰钢切削的有效途径

发展奠 定基础 。

、

阅读 的材料。有些学生对体育感兴趣 , 以通过 阅 就可

\

【 考 文 献】 参

[ Shm hoyM]O f d U i ri rs,93 1 ce at r. ] e 【 x r nv syPes19 o e t [ C o , G i or , O fr: O f d U vr t Pes 2 ok 1 .Ds us c e x d x r n esy rs o o i i .

等有效途径改善切削加工困难。 关键词 :高锰钢 : 切削加工 : 有效途径

中图分类号 :G 0 T 56 文献标识码 :A 文章编号 :6 15 9 (0 0 0— o 7 O 17 — 9 3 2 1 )4 0 6 一 1

在机械制 造 中, 强烈冲击载 荷和严 重磨损 条 受

体, 硬度显著提 高 , 可达 4 050B , 5 5HW 因而有 了高耐

̄ = 8 MPa, =3 2 90  ̄b 9 MPa, = 0 8% , a 1 9』 > 2.4 。 ,

5加 工精度不 易保 证 : : 高锰 钢 的线膨胀 系数较

大, 在切 削热 作用 下工 件局 部会 产生 热变 形 , 因而 影 响加工 精度 。 精加工时必须待工 件冷至室温后再

切削不 易折断 , 给切削处 理带来 了很大 困难 。

使钢 中碳 化物全 部溶于奥 氏体中去 , 然后迅速 把钢 浸入水 中冷却 , 化物来不 及从奥 氏体 中析 出 。使 碳

高锰钢保 持均匀的奥 氏体状态 。 时得 到单一奥 氏 这 体 组 织 的 钢 称 为 高 锰 奥 氏 体 。 其 力 学 性 能

进行 。

ቤተ መጻሕፍቲ ባይዱ

20 S 1HB 。从力学性 能看, 当外力和冲击载荷 作用下

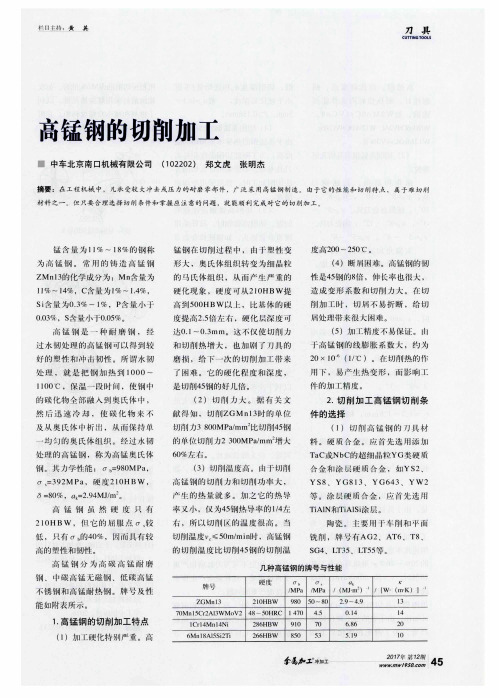

高锰钢的切削加工

度 高2 0 0~2 5 0℃。

为 高 锰 钢 。 常 川 的 铸 造 高 锰 钢

Z Mn l 3 的化 学 成分 为 :Mn 含量 为

l l %~J 4 %,C含量 为 l %~J . 4 %, s i 含 量 为0 . 3 %~1 %,P含量 / J , q

1 . 高锰 钢 的切 削加 工 特点

( 1 )加 工硬 化特 圳严 藕。高

I Cr 1 4 MI ll 4 Ni

硬 度

2l ( ) HBW

( 丁 ’ l 盯‘  ̄ 1 k / MP a / MP a /( MJ - m )

98 0 5 0~8 ( )

4. 5

/1 w-【 m・ K) l 。

I 3

1 4

2. 9~4. 9

0. 1 4

7 0 M1 1 l 5 Cr 2 A1 3 W M‘ 1 V2 4 8— — 5 0 HRC l 47 0

( 2) 切 削 力 大 。 据 有 关 义 献 知 ,切 NZGMnl 3 时 的 单 位

好 的 性 和 冲 击韧 性 。 所 甜 水 韧 处 理 ,就 是 把 钢 加 热 到 l 0 0 0~ l 1 0 0 c ,保 温 一段 时 州 ,使 钢 中 的 碳 化 物 全 部 融 入 到 奥 氏体 中 , 然 后 迅 速 冷 卸 , 使 碳 化 物 来 不 肢 从 奥 氏 体 中析 l 1 { ,从 而 保 持

0 . 0 3 %,S 含量 , b- t : 0 . 0 5 %。

( 4 )断 屑 难 。高 锰钢 的 韧 性是4 5 钢的8 倍 ,伸长 率 也很 人 ,

Get清风车削加工高锰钢耐磨铸件刀具材质及切削参数解决高硬度铸件难于加工问题

车削加工高锰钢耐磨铸件刀具材质及切削参数(解决高硬度铸件难于加工问题)车削加工高锰钢耐磨铸件刀具材质及切削参数〔解决高硬度铸件难于加工问题〕高锰钢材质〔ZGMN13〕加工〔粗车〕遇到刀具车不动,掰刀〔加工效率低下〕问题,品牌市场部高锰钢铸件一般存在铸造缺陷夹渣砂孔,刀具经常出现掰刀,崩刃。

高锰钢材质工件由于这些铸造缺陷造成了刀具难于切削加工问题。

车削工时短、加工余量小的,刀具牌号常选YS8、YW1合金,陶瓷刀具。

如果工件大或加工余量大,车削硬化会非常严重,如果是批量生产,用加夹车刀最划算。

有夹砂、断续车等恶劣工况,硬质合金刀头就会非常吃力造成粗车崩刀,精车烧刀。

针对高锰钢材质耐磨铸件可选用BN-K1材质刀具,此BN-K1材质刀片性能:硬度高,抗冲击性强,韧性好,耐高温。

BN-K1材质追求高的抗冲击性能,针对高硬度短铁屑工件研发,具备高硬度的同时,其抗冲击性能更优异,适合大余量粗加工高硬度铸铁件如高铬合金,高锰钢,高镍铬合金,冷硬铸铁,白口铸铁;广泛应用于矿山机械,冶金机械,水泥、电力设备耐磨备件行业。

零件的材料为铸造高锰钢〔ZGMn13〕,在加工过程中具有一下的特点。

高锰钢材料强度较高,尤其是高温时强度要比一般钢材大得多,再加工塑性变形大,加工时加工时硬化现象严重,因此在车削高锰钢材料时,车削力一般都比车削普通碳素钢时大得多。

车削温度高,高锰钢材料的导热系数都比拟低,车削过程中切削的塑性变形,使材料产生硬化,增大了切削抗力,加快车刀的磨损,甚至产生崩刀容易粘刀,高锰钢由于加工硬化严重,容易产生冷焊和熔焊等粘刀现象。

粘刀不利于切屑的排除,容易使铁屑堵赛,刀具容易崩刃或打刀,以及使刀具产生粘结磨损。

加工高锰钢难点主要是高锰钢机加工过程存在加工硬化现象,且由于加工高锰钢防止不了高锰钢铸件外表夹砂问题比拟费刀具。

华菱超硬品牌加工高锰钢刀具牌号为BN-K1.广泛应用于加工高锰钢,提高高锰钢机加工效率,降低高锰钢机加工刀具本钱。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

返回

刃倾角

• 为了保持刀尖部分的强度,切削高锰钢时 一般应选择负刃倾角。

• 选用硬质合金刀具时,λs =-5°~0°。

• 选用陶瓷刀具时,λs =-10°~-5°。

刀尖圆弧半径

• 切削高锰钢时,不论采用何种刀具材料,刀尖 部分都应修磨出较大的圆弧半径,以加强刀 尖强度,提高刀具耐用度.一般粗车时rε=1~ 2 mm;半精车时 rε=0.5~1 mm;精车时 rε=0.2~0.5mm。工艺系统刚性好时取大 值,反之取小值 。

前后角

主副偏角

刃倾角

前角与后角

1. 切削高锰钢时,为了减轻加工硬化,要求刀具保持 锋利.但一般不可以采用大前角,因为前角大不利 于保证刃口强度和改善散热条件.常采用较小前 角或负前角及较大后角,但后角太大也会削弱刃 口强度引起崩刃。 2. 采用硬质合金刀具时,γ0=-3°~3°, α0=8°~12°;采用陶瓷刀具时,γ0=-5°~10°,α0=5°~10°。粗车时取小值,精车时取 大值。

返回

铣削ZGMn13的刀具磨损曲线

结束

水韧处理:

所谓水韧处理,就是把钢加热到1000℃~ 1100℃,保温一段时间,使钢中的碳化物全部 溶入奥氏体中,然后迅速冷却,使碳化物来不 及从奥氏体中析出,从而保持了单一的均匀 的奥氏体组织.

铁碳合金相图

返回

高锰钢在切削过程中,由于塑性变形大, 奥氏体组织转变为细晶粒的马氏体组织, 从而产生严重的硬化现象。加工前硬度一 般为HBS200~220,加工后表面硬度可达 HBW450~550,硬化层深度0.1~0.3 mm, 其硬化程度和深度要比45号钢高几倍。严 重的加工硬化使切削力增大,加剧了刀具 磨损,也容易造成刀具崩刃而损坏。

4. 高锰钢在切削过程中,由于塑性变形和切 削力的影响,切削层及表层下一定深度范围 内会产生严重的加工硬化现象。为了使刀 尖避开毛坯表层和前一次走刀造成的硬化 层,应选择较大的切削深度和进给量。 5. 一般粗车时αp =3~6 mm,f=0.3~0.8 mm/r;大件粗车时可取αp =6~10 mm; 半精车时αp =1~3 mm;f=0.2~0.4 mm/r;精车时口αp ≤1 mm;f≤0.2mm/r。

高 锰 钢 金 相 组 织

高锰钢的切削加工特点:

1. 2. 3. 4. 5. 加工硬化严重 切削力大 切削温度高 断屑困难 尺寸精度不易控制

切削高锰钢的合理方法:

一、通过热处理改善切削加工性 二、合理选择切削刀具的刀具材料 三、合理选择刀具几何参数 四、合理选择切削用量

切削前的热处理

改善高锰钢的切削性能可以通过高温回 o 火来实现。将高锰钢加热 600-650 C 保温 2h 后冷却,使高锰钢的奥氏体组织转变 为索氏体组织,其加工硬化程度显著降 低,加工性能明显改善。加工完成的零 件在使用前应进行淬火处理,使其内部 组织重新转变为单一的奥氏体组织。

切削刀具的刀具材料

1. 高锰钢属难加工材料,对刀具材料要求较 高。一般来说,要求刀具材料红硬性高, 耐磨性好,有较高的强度,韧性和导热系 数。 2. 切削高锰钢可选用: (1)硬质合金刀具 (2)金属陶瓷刀具 (3)CN25 涂层刀片或 C高锰钢具有较高的塑性和韧性,加工硬化严 重,切削温度高,断屑困难,容易造成崩刃,因 此合理选择刀具的几何参数尤为重要。

高锰钢切削方法的新进展

• (1)加热切削法 加热切削是把 工件的整体或局 部通过各种方式 加热到一定温度 后再进行切削加 工的一种方法。

实验证明,用等离子加热车削高锰ZGMn13, 刀具耐用度明显提高,换刀次数显著减少,效 率提高5倍左右;加工后表面金相组织无变化, 也无加工硬化。

• (2)磁化切削法 :磁化切削是使刀具或工件 或两者同时在磁化条件下进行的切削方法。 形式: 1将磁化线圈绕于工件或刀具上,在切削过程 中给线圈通电使其磁化 2直接使用经过磁化处理的刀具进行切削。 效果: 磁化切削可使工件表面粗糙度值减小,刀具 耐用度明显提高。

返回

高锰钢的线膨胀系数与黄铜差不多,在高 的切削温度下,局部产生热变形,尺寸精 度不易控制。切削高锰钢时,应先进行粗 加工,工件冷却后再进行精加工,以保证 工件的尺寸精度。

返回

红硬性

红硬性是指外部受热升温时工具钢仍能维 持高硬度(大于 60 HRC)的功能,是指材 料在经过一定温度下保持一定时间后所能 保持其硬度的能力

• (3)低温切削法:低温切削是指用液氮(186℃)、液体CO2(-76℃)及其他低温液体 切削液,在切削过程中冷却刀具或工件,以保 证切削过程顺利进行。 • 效果: 控制切削温度,减少刀具磨损,提高刀具耐用 度,提高加工精度、表面质量和生产率。

结束

硬质合金刀具切削高锰钢ZGMn13实例

车削ZGMn13的刀具磨损曲线

返回

主偏角与副偏角

1. 切削高锰钢时,主偏角应小些,这样可以增加刀具 散热面积和刀尖强度,副偏角也不宜过大 。 2. 选用硬质合金刀具时,一般取κr=25°~45°, κr, =10°~20°。工艺系统刚性好时取小值,反之 可适当加大主偏角和副偏角 。 3. 选用陶瓷刀具时,主偏角还可大些,一般取 κr=45°~60°,精车时可取κr=60°~90°。

刃口倒棱

• 为了保证刃口有足够的强度,减少崩刃现象, 一般应将刃口修磨出负倒棱. • 硬质合金刀具倒棱宽度 bγ1=0.2~0.8 mm, 倒棱前角 γ01=-10°~-5°;如采用陶瓷刀 具,bγ1=0.2 mm,γ01=-20°。

切削用量选择

1. 高锰钢的切削加工性很差,为了维持一定的 刀具耐用度,切削速度应低些 。 2. 采用硬合金刀具时, Vc=20~40 m/min,其 中,较低的速度用于粗车,较高的速度用于 半精车和精车。 3. 采用陶瓷刀具时, 可以选用较高的切削速 度, 一般 Vc=50~80 m/min 。

高锰钢的切削加工性 (ZGMn13)

什么是高锰钢(High manganese steel )?

1. 锰含量约为 11%~18%的钢称高锰钢。 2. 常用的铸造高锰钢ZGMn13的化学成分为:Mn 含 量11%~14%,C含量1.0%~1.4%,Si含量0.3%~ 1.0%,P含量<0.03%,S含量<0.05%. 3. 高锰钢是一种耐磨钢, 经过水韧处理的高锰钢可 以得到较高的塑性和冲击韧性。 4. 高锰钢具有很高的耐磨性,虽然它的硬度只有 HB210,但它的屈服点σs 较低,只有抗拉强度σb的 40%,因此具有较高的塑性和韧性.高锰钢在受到 外来压力和冲击载荷时,会产生很大的塑性变形 或严重的加工硬化现象 。

返回

由于切削功率大,产生的热量多,而高锰 钢的导热系数比不锈钢还低,只有中碳钢 的1/4,所以切削区温度很高。当切削速度 vc<50 m/min时,高锰钢的切削温度比45号 钢高200℃~250 ℃,因此,刀具磨损严重, 耐用度降低。

返回

• 因为高锰钢的塑性高,伸长率大,故切屑不易 折断,给切屑处理带来困难。