单晶硅棒检验和试验规范

JS001-D-201303-v01半导体检验流程及检验标准

4.3长度测量

4.3.1.根据晶体尾部的生长情况判断晶体的成晶情况。

4.3.2.将钢卷尺的尺头放置于单晶头部转肩处,测量出晶体的总长、等径长度、鼓棱长度。

4.4划线分段

4.4.1从单晶头部起,3寸硅棒每间隔308mm一段(4寸硅棒每间隔305mm一段),进行断刀,至尾部时,不足308mm(4寸305mm)或超出308mm(4寸305mm)长度的,按照以下方法操作:

4.10氧碳浓度检测

当进行新料试用时以及技术部特殊检测需要时,需进行氧碳含量测试,测试时,在待测硅棒上选取2mm后样品,选取硅片中心点,经过酸洗处理后,用FT-IR检测仪检测中、尾部样片C浓度和O浓度,并把测量值记录在《质量部单晶检测记录》上。

4.11晶体完整性

4.11.1位错判断

针对单晶硅棒在检测划线时,若晶体未正常收尾,最早掉苞处为A点,并且A点处的直径为φ。从A点向晶体头部方向取值划线B点位置的标准为:1.5倍φ的长度+5mm处。取陪片的位置为B点位置开始,向晶体头部方向取厚度为4±1mm。

测试点电阻率=

电阻率按照电阻率分档要求进行操作。

4.6.4单根硅棒的电阻率在合格范围之内时,并且电阻率均匀性≤12%时,质量部完整填写硅棒合格证,单晶车间办理入库。当单根硅棒电阻率在合格范围之内,但头尾陪片中有一片陪片电阻率均匀性>12%时,在此根硅棒的每段硅棒合格证上标注“头部均匀性X%,尾部均匀性Y%”字样。当电阻率不在合格范围时,按照电阻率要求进行断刀。

西安华晶电子技术股份有限公司

技术通知单

Q/HJ.J7-32编号:JS001-D-201303-v01

单晶硅棒检验作业指导书

单晶硅棒检验作业指导书文件编号QEO/NBYC/ZD-01-01-2010 (A/0)文件类别页码1/5编制部门品控分部编制/日期审核/日期批准/日期生效日期20 年月日修改记录版本修改内容摘要编制人审核人批准人日期A 新发布BB/1B/2发布部门份数发布部门份数□总经理部[ ] □财务部[ ] □人事行政部[ ] □设备部[ ] □市场营销部[ ] □品控部[ ] □技术工艺部[ ] □生产部[ ] 文件宣贯签字:文件名岗位作业指导文件编号(A/0)页码2/5书一、目的为指导检验员对本公司生产的直拉单晶硅棒的检测,以确定所检产品是否达到品质要求。

二、范围适用于本公司生产的直拉单晶硅棒的检测。

三、定义无四、职责4.1 品管部负责本检验作业指导书的制定、修订。

4.2 品管部检验员负责依本标准对所送产品进行检验。

五、作业内容5.1 单晶棒加工前检测5.1.1 单晶棒送检确认5.1.1.1 确认所送检的单晶棒是否编号正确,是否附有晶棒随工单,且晶棒随工单的信息是否准确和完全。

5.1.2 直径检测5.1.2.1 从晶棒尾部起,每间隔400mm测量一次,并测量头部终点处直径。

5.1.2.2 用长爪游标卡尺(精度≥0.02mm)测量单晶硅棒的直径,并把测量结果记录在《单晶硅棒检验记录表》上。

5.1.2.3 对于晶棒直径低于标准范围区域,则在晶棒上作标记,用卷尺测量不符合标准的晶棒长度,并把不符合标准的长度记录在《单晶硅棒检验记录表》和晶棒随工单上。

5.1.3P/N导电类型检测5.1.3.1 从晶棒尾部起,每间隔400mm测一点。

5.1.3.2 用P/N型测试仪检测P/N导电类型,并把测量结果记录在《单晶硅棒检验记录表》和随工单上。

5.1.3.3 如存在N型,则在晶棒上作标记,用卷尺测量N型硅棒长度,并把不符合标准的长度记录在《单晶硅棒检验记录表》和晶棒随工单上。

5.1.4 纵向电阻率检测文件名岗位作业指导文件编号(A/0)页码3/5书5.1.4.1 从晶棒尾部起,每间隔400mm测一点,并需对测量点进行打磨后再测。

单晶硅棒进货检验标准

单晶硅棒进货检验标准单晶硅棒是制造集成电路和太阳能电池的重要原材料,其质量对产品的性能和稳定性有着重要影响。

为了确保单晶硅棒的质量,进货前需要进行严格的检验。

下面将介绍单晶硅棒进货检验的标准。

首先要检查单晶硅棒的外观。

单晶硅棒应该呈现出均匀的颜色和光滑的表面,没有明显的裂纹、缺陷和杂质。

颜色均匀表示硅棒的纯度高,光滑的表面有利于后续加工工艺。

同时,没有裂纹和缺陷可以保证硅棒的强度和可靠性,而没有杂质可以提高硅棒的电子性能。

其次要检查单晶硅棒的尺寸和形状。

单晶硅棒应该具有一定的长度、直径和圆度要求。

长度的偏差不能超过规定的范围,直径应该符合制造工艺的要求,而圆度应该保持在一定的误差范围内。

尺寸和形状的合格可以保证后续的加工和使用。

然后要检查单晶硅棒的纯度。

单晶硅棒的纯度对其电子性能有着重要影响。

检验纯度可以通过化学分析和光电分析等方法进行。

化学分析可以检测硅棒中是否含有杂质元素,而光电分析可以评估硅棒的光电特性,例如载流子浓度和迁移率等。

当然,保证单晶硅棒的纯度需要在制造过程中严格控制和筛选原料、加工工艺等因素。

还要对单晶硅棒进行机械性能测试。

机械性能测试可以包括硬度、强度、韧性等方面。

硬度是衡量硅棒抗划伤和磨损能力的指标,强度是衡量硅棒抗断裂的能力,韧性是衡量硅棒抗弯曲和变形的能力。

这些机械性能指标的合格可以保证硅棒在加工和使用中的稳定性和可靠性。

最后要对单晶硅棒进行电性能测试。

电性能测试可以包括导电性、电阻率、电介质常数等方面。

导电性是衡量硅棒导电能力的指标,电阻率是衡量硅棒的电阻大小,电介质常数是衡量硅棒对电场的响应能力。

这些电性能指标的合格可以保证硅棒在电子器件中的性能和稳定性。

综上所述,单晶硅棒进货检验标准主要包括外观、尺寸和形状、纯度、机械性能和电性能等方面。

通过严格执行这些标准,可以确保进货的单晶硅棒质量优良,满足后续生产和使用的要求。

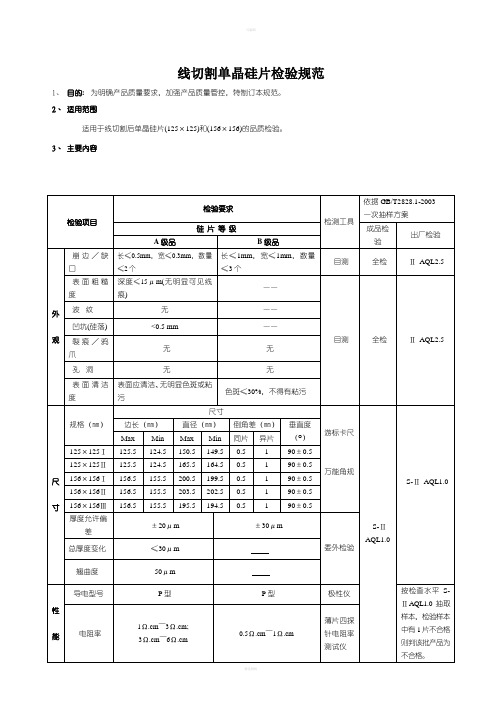

线切割单晶硅片检验规范

线切割单晶硅片检验规范1、目的:为明确产品质量要求,加强产品质量管控,特制订本规范。

2、适用范围适用于线切割后单晶硅片(125×125)和(156×156)的品质检验。

3、主要内容精选模板A.检验项目及要求:检测环境要求(温度20~28℃,湿度不大于60%)B.判定:a. 成品检验结果的判定:①以每根晶棒所切片数为一单位,按表1抽检方案对其进行外观检测,根据检测结果对合格品进行分类包装;②针对尺寸﹑电阻率﹑导电型号检测时,如发现一片不合格,则针对不合格项目进行全检,除去不合格品后,按其等级进行包装。

b. 出厂检验结果的判定:抽检判别不合格的批不合格产品,可以针对不合格项目进行全检,除去不合格品后,合格品可以重新组批。

重新送检的产品,复检时可以只对上次检验不合格项目进行检验判别。

c. 如客户有特殊质量要求时按客户的质量标准为依据。

4.包装、储运A.将每一收缩袋装满100片,并用封口机将其封口,标签上注明产品规格、数量、晶体编号;B.每四包硅片装入一包装盒内,两包之间用两片珍珠棉隔开,两端用硬泡沫板、瓦棱板固定;C.用胶带将包装盒封牢,顶盖上粘贴标签,注明产品名称、规格、晶体编号、数量、包装日期,加盖检验章;D.将规格相同、性能相似的硅片每六盒装入一纸箱内,用胶带将纸箱封牢,外标签上注明产品名称、规格、数量、包装日期,加盖检验章;E.包装箱外侧须印刷有:“易碎”、“小心轻放”、“防潮”、等标识,并标明产品名称、规格、数量、生产商名称及地址、毛重、净重等字样;F.每批产品须附产品质保书;G.产品应储存在清洁、干燥的环境中;H.运输过程中应轻装轻卸,防震、防潮、防挤压。

5、相关记录《单晶硅片检验报告单》. .精选模板。

单晶6寸晶棒检验标准

容量频率

外观无孪晶、

无断棱、

无硬伤、

无裂纹、

崩边≤3mm目测100%全检每根

单晶硅棒

检验标准

不合格处

切除

直径6寸直径≥

153mm

游标卡尺

精度

0.02mm100%全检每根

单晶硅棒

检验标准

不合格处

切除

无位错长

度去掉位错

和直径偏

小

卷尺精度

1mm100%全检每根

单晶硅棒

检验标准

不合格处

切除,小

于100mm报

废

电阻电阻率:

1-3Ω.cm

MS203多功

能晶片测

试仪100%每根

单晶硅棒

检验标准电阻率

C、O含量C含量小于

5ppma、O

含量小于

20ppma

Nicolet67

00傅叶变

换红外光

谱仪100%每根

单晶硅棒

检验标准

不合格反

切

少子寿命少子寿命

大于

10ppma

WT-2000少

子寿命测

试仪100%每根

单晶硅棒

检验标准

不合格反

切

极性P型半导体极

性仪100%每根

单晶硅棒

检验标准

不合格拒

绝接收

径向电阻

率变化≤15%100%每根单晶硅棒

检验标准

不合格拒

绝接收

位错密度<3000个

/cm2100%每根

单晶硅棒

检验标准

不合格拒

绝接收

特性

反应计划

项目产品/过程

规范/公差

评价测量

技术

样本

控制方法。

单晶硅棒检验和试验规范

⑦把抛光好的薄片放在Sirtl腐蚀液中腐蚀10-15分钟,取出用水冲洗干净;

⑧在白炽灯下能观察到位错排,在金相显微镜下观察四边形的位错坑;

⑨位错密度等于视场内的坑数,个/视场面积,cm2;

7)氧碳含量测试

3.常用工具

游标卡尺、卷尺、划线笔

4、划分标准

4.1单晶长度先切头尾

4.2所有直径大于153mm的晶体按153mm划分;直径大于152mm的按152mm划分;直径大于151按151mm划分;直径大于150mm按150mm划分;

长度:150mm-500mm切头尾;

500mm-800mm先切305;

800mm-1000mm的按中间切;

5将探头与成品的油石研磨面接触并压下来,使探针与研磨面充分接触;

6将功能开关调至测试,数字显示出成品的电阻率,在一次测量之后,再按一下极性开关,再测量一次,测量结果取两次测量的平均值;

5)分段划线

1、目的:

每一根单晶棒划分清楚、规范,减少不必要的损失。

2、试用范围

2.1适用测试人员

2.2适用于对单晶棒的分段

3)导电型号测试

使用导电型号鉴别仪STZ-8进行测量

操作步骤

1首先将电源打开,预热仪器15分钟;

2手持探头与成品的油石研磨面接触并轻用力按下,使探针与研磨面充分接触;

3采用热探针法时将K2拨向T,用手按一下K3(T)开关,即手放开,经过2-3秒后,即显示“P”或者“N”;

4采用整流法时,将K2拨向R,这是P、N灯会自动显示出正确的型号;

检验员检查单晶车间交送的单晶棒及“作业流程单”,并按单上的单晶编号用油笔写在单晶棒上。

硅棒检验规程

硅棒检验作业指导书1 工具要求1.1 游标卡尺:检测硅棒直径1.2 卷尺:用于测量硅棒长度1.3 台秤:用于硅棒称重1.4 油性记号笔:用于硅棒划线1.5 直尺:用于硅棒划线1.6 金刚石刻笔:用于刻写编号1.7 SX1943B电阻率测试仪:用于测量硅棒纵向电阻率1.8 PN型号分选仪:用于测量硅棒P/N型2环境要求2.1检验室环境整洁,室温23℃±2℃,相对湿度≤70%。

3检验步骤3.1:检查棒料外观,注意棒料的直线度、S型、波浪型、有无收尾以及断棱3.2:用游标卡尺测量棒料直径范围(必须检测晶棒最大处和最小处的直径)3.3:在棒体上记所测直径的最小值与最大值3.4:用油性记号笔和直尺分别在棒料头部直径合格处划线,在棒料尾部断棱返100mm且直径合格处划线,划出其棒料的有效长度段3.5:用SX1943B电阻率测试仪测量硅棒的纵向电阻率。

3.6 PN型号分选仪测量硅棒P/N型。

3.7:用油性记号笔和直尺分别在棒料头部直径合格长度内划线,把硅棒分段。

3.8:用金刚石刻笔在分断的晶体上刻上晶体编号。

3.9:用卷尺测量棒料的总长、等晶长度、有效长度、直径小长度、位错长度、多晶长度并将相关数据写在棒体上在《单晶硅棒随工单》上记录测量直径、棒料总重、棒料总长、晶线长度、有效长度、直径小长度、直径大长度、位错长度、多晶长度将填好的《单晶棒料检测记录单》登记到检验记录本上,然后放在它相对应的棒料上。

4产品入库4.1办理硅棒入库手续5操作注意事项5.1:断棱返切的长度以相关规定为准5.2:所谓断棱处就是四根棱线最短的那根。

在尾部断棱处划线返切时要确保所选的那根棱线为四根里面最短的那根5.3:用卷尺测量有效长度时,有效长度的测量值为线外值5.4:硅棒分段有效长度不能小于50㎜。

硅单晶测试规范

1、引用文件:1.1硅单晶型号及电阻率测试作业规范(WI/SY-PB-002)1.2 少数载流子寿命测量作业规范(WI/SY-PB-003)2、新进硅材料检测2.1测试范围:进料检测2.2测试选择:抽检或全检(全检由选料车间操作)2.3抽检步骤:2.3.1 确定供货商公司名字,料的批号规格,及包装数量2.3.2 打开里面包装,确认包装袋内材料的种类是否与供货商所提供的一致2.3.3 打开包装抽样进行测试,以确认数据是否一致2.3.3.1抽样原则:按每包装箱(5~10块),每类硅材料至少3块的原则进行抽样2.3.3.2测试:使用型态测试仪,对抽样之硅材料进行型态及电阻率的测试,测试必须测试5点(块状材料必须测量5个面以上的数据,片状多晶测试5点之数据) 2.3.3.3记录相应数据于《新购硅材料抽检报告》表单编号S Y/Q R-P B-0343、异常处理数据测试完成后,有数据与供货商所提供数据有出入的,提交部门经理处理4、晶棒的测试流程4.1 晶棒开段4.1.1 开段前,用游标卡尺对单晶直径进行测量,4.1.2 在晶棒头部转肩位置及尾部断线位置进行开段,开段头尾4.1.3 用卷尺测量切断后晶棒长度,并记录4.1.3.1 用卷尺以<100>晶向的四条棱位置测量长度,取最小长度为准4.2晶棒数据测量4.2.1分别对开段切下头尾测量电阻率及型号,具体参造《硅单晶型号及电阻率测试作业规范》4.2.2对少子寿命进行测量,具体参造《少数载流子寿命测量作业规范》4.2.3 测试数据填写《晶棒测试单》4.2.3 测试完成后,根据数据判定是否符合客户要求:合格品入库到仓库,不及格品,进行复刀继续测量。

4.3合格品的出货检验4.3.1 复测单晶直径与长度4.3.2 根据测量数据填写《单晶圆棒出货检验报告》《硅单晶检验合格证》5、记录表单记录一:硅单晶检验合格证 SY/QR-PB-031记录二:单晶圆棒出货检验报告 SY/QR-PB-031记录三:晶棒测试单 SY/QR-PB-035记录一:硅单晶检验合格证编号: PB-031 版本:A记录二:记录三:。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6将功能开关调至测试,数字显示出成品的电阻率,在一次测量之后,再按一下极性开关,再测量一次,测量结果取两次测量的平均值;

5)分段划线

1、目的:

每一根单晶棒划分清楚、规范,减少不必要的损失。

2、试用范围

2.1适用测试人员

2.2适用于对单晶棒的分段

铬酸﹕水=1﹕2(重量比) (标准溶液)

氢氟酸(42%)﹕标准溶液=1﹕1 (体积比)

②将切下的单晶棒尾部放入腐蚀液中,腐蚀5-10分钟,取出后立即用自来水冲洗干净、擦干;

③在白炽灯下观察,如有位错,则能清楚的看到发亮的位错排;

④如目测确定不了,断面切片抛光做位错;

⑤ 抛光液配比 氢氟酸(42%)﹕硝酸(1.4g/ml)=1﹕3 (体积比);

编 号:

硅棒检验和试验规范

版 本:

受控状态:

批 准

审 核

编 制

日 期

日 期

日 期

1目的

通过化学腐蚀及测试仪器对单晶硅棒进行检验和测量,确保产品质量符合规定的要求。

2范围

2.1适用于检验人员;

2.2适用于对单晶硅棒产品的检验;

3该规范的具体条款

3.1硅单晶产品的质量标准

项目

标准

生产工艺

CZ

晶向

〈100〉:≤3.0º

⑤ 对谱图进行数据分析得出硅单晶的氧、碳原子的原子个数比(ppma)

⑥将原子个数比乘上5×1022 at /cm3转化为含量(at /cm3)

8)直径测量

硅单晶的晶锭直径用精度0.1mm单向爪0-300mm的游标卡尺测量。

⑥通常抛光2-4分钟,当冒出浓烟,再过半分钟后,从抛光液中取出薄片,迅速用水冲洗干净、擦干,表面出现镜面状。

⑦把抛光好的薄片放在Sirtl腐蚀液中腐蚀10-15分钟,取出用水冲洗干净;

⑧在白炽灯下能观察到位错排,在金相显微镜下观察四边形的位错坑;

⑨位错密度等于视场内的坑数,个/视场面积,cm2;

7)氧碳含量测试

检验员检查单晶车间交送的单晶棒及“作业流程单”,并按单上的单晶编号用油笔写在单晶棒上。

4研磨处理

用油石研磨单晶表面,磨出长×宽约为15×10mm的测

目测单晶表面有四条均匀分布的棱线,即为<100>晶向的单晶棒,若有的三条均匀分布的棱线即为<111>晶向的单晶棒,若有的二条棱线即为<110>晶向的单晶棒;

无

3.2使用的材料要求及检验设备和常用工具

①测试仪器

a、单晶型号鉴别仪STZ-8型

b、四探针测试仪SZT-2000型

1)使用的材料要求

①单晶硅棒用直拉工艺拉制;

②去离子水电阻率≥15MΩ;

③化学试剂:硝酸(分析纯)、氢氟酸(分析纯)、三氧化铬(分析纯)、无水乙醇;

④辅助材料:口罩、无尘纸、毛巾、塑料袖套、耐酸手套、薄膜手套、棉纱手套;

2)表面电阻率测试

使用四探针电阻率测试仪SZT-2000进行测量

操作步骤

1首先将电源打开,预热仪器60分钟;

2将拨盘拨至6.283,功能开关调至“I调节位置”按入电流开关按钮,调节I调节电位器使数字显示与拨盘一致;

3用标准样块1校准好仪器并做好校准记录;

4选择电流、电压量程,电流选择1mA,电压选择2mV或者20mV;

导电类型

P

掺杂

B

少子寿命

>15μs

电阻率范围

0.5-3Ω·cm、3-6Ω·cm

电阻率均匀性

≤6%

氧含量

<1.0×1018At/cm3

碳含量

<5×1016At/cm3

直径

≥150mm

端面平行度

<2mm

端面弯曲度

≤0.2mm

位错密度

≤3000/cm2

单根棒长度

150mm—500mm

星形结构、孔洞、六角网络、裂纹、硬伤

使用傅立叶变换红外光谱仪进行

测量步骤

①制取试样,试样经双面研磨,两表面无刀痕、划伤,试样厚度约为2mm;

②研磨后的试样经过机械或化学抛光,使两表面呈镜面;

③ 根据仪器说明书调好光谱仪,用标准样块3校准仪器并做好校准记录;

④进入程序CEO并选定方法;采用空气参比法测定试样在1300-400cm-1 范围的差示透射谱;

1000mm-1300mm的按中间留500mm;

5、注意事项:

5.1单晶总长估计切后150mm以下作回炉处理不要切;

5.2如果靠近直径大的尽量留长度大点的;

5.3如果靠近直径大的尽量留长度大点的;

5.4然后靠近直径大的尽量留长度大点的;

6)位错检测

位错检测通过腐蚀后观察来进行判断

操作步骤:

1铬酸腐蚀液(Sirtl腐蚀液)配比

2)检验仪器和常用工具

a.氧碳含量分析仪傅立叶变换红外光谱仪

②常用工具

游标卡尺、钢尺、计算器、量角器、油笔等

3.3检验程序

1)单晶棒编号

1将工作房空调、除湿机打开,保持房内温度23ºC±2ºC ,湿度≤65%;

2接通仪器电源开关,四探针测试仪需要预热半小时,单晶型号鉴别仪需要预热15分钟;

3单晶棒编号;

3)导电型号测试

使用导电型号鉴别仪STZ-8进行测量

操作步骤

1首先将电源打开,预热仪器15分钟;

2手持探头与成品的油石研磨面接触并轻用力按下,使探针与研磨面充分接触;

3采用热探针法时将K2拨向T,用手按一下K3(T)开关,即手放开,经过2-3秒后,即显示“P”或者“N”;

4采用整流法时,将K2拨向R,这是P、N灯会自动显示出正确的型号;

3.常用工具

游标卡尺、卷尺、划线笔

4、划分标准

4.1单晶长度先切头尾

4.2所有直径大于153mm的晶体按153mm划分;直径大于152mm的按152mm划分;直径大于151按151mm划分;直径大于150mm按150mm划分;

长度:150mm-500mm切头尾;

500mm-800mm先切305;

800mm-1000mm的按中间切;