岸桥钢丝绳实时诊断分析

钢丝绳断裂检测方法

钢丝绳断裂检测方法钢丝绳在工业领域中扮演着重要的角色,常用于吊装机械、电梯、桥梁、矿山等行业。

然而,由于钢丝绳承受巨大的张力和磨损,断裂的风险始终存在,这可能导致严重的事故和损失。

因此,准确检测钢丝绳的断裂是至关重要的任务。

本文将探讨几种常见的钢丝绳断裂检测方法,并分析它们的优缺点。

I. 目视检查法目视检查是最常见的钢丝绳断裂检测方法之一。

它通过人眼观察钢丝绳外观来判断是否存在断裂、腐蚀、变形等缺陷。

这种方法简单易行,成本低廉,可在不具备高级检测设备的场合使用。

但它的准确性受到操作者经验的制约,对钢丝绳内部缺陷的检测无能为力。

II. 磁粉法磁粉法是一种应用磁场和磁粉粒子来检测钢丝绳缺陷的方法。

首先,在钢丝绳表面涂布磁粉粒子,然后通过施加磁场,若存在缺陷,磁粉将在缺陷处聚集,形成可见的磁粉斑点。

这种方法对表面缺陷和局部断裂有较高的检测灵敏度。

然而,磁粉法只能用于直径较大的钢丝绳,并且对磁粉的选择和操作要求较高。

III. 超声波检测法超声波检测是一种通过发送和接收超声波来检测钢丝绳内部缺陷的方法。

它能够有效地检测断丝和断股缺陷,并对钢丝绳的整体完整性进行评估。

超声波检测具有非破坏性、高灵敏度和快速检测的优点。

然而,它也存在着无法检测小缺陷的局限性,并且在有复杂结构或表面粗糙的情况下可能影响检测结果。

IV. 红外热成像法红外热成像是一种利用红外相机检测钢丝绳温度分布的方法。

由于断裂或局部磨损会导致钢丝绳局部温度升高,红外热成像技术可以通过捕捉这些温度异常来检测缺陷。

这种方法不需要接触钢丝绳,检测速度快,对绳索内部缺陷敏感。

然而,红外热成像法对环境温度和钢丝绳表面温度的要求较高,可能受到环境光线和温度变化的干扰。

综上所述,钢丝绳的断裂检测方法多种多样,每种方法都有其独特的优点和限制。

在实际应用中,可以根据具体情况选择合适的检测方法,或者结合多种方法进行综合评估,以确保钢丝绳的安全使用。

未来,随着科技的发展,钢丝绳断裂检测方法也将不断改进和创新,为工业生产提供更可靠的保障。

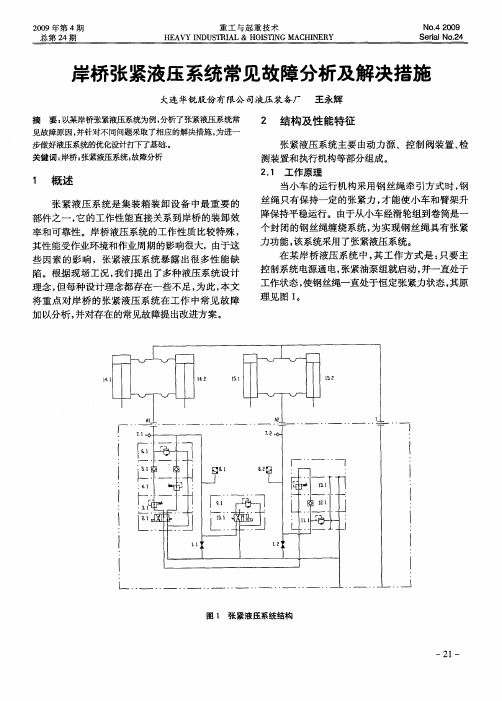

岸桥张紧液压系统常见故障分析及解决措施

体化的综合系统 , 此系统具有机液耦合、 非线性及

( 具有 结构 紧凑 、 流 能力大 、 积小 、 3 ) 通 体 配制 灵

82 . —压 力监 控点 l 91 .一溢 流 阀 l 1. 电磁换 向阀 Ⅱ; 01 一

1 . 叠 加减压 阀 Ⅲ ; 31 一 1 . 油 缸 Il 41 一 1 . 油缸 Ⅱ; 42 _ 1.一 油缸 Ⅲ, 51 1 . . 缸 Ⅳ。

41 叠加 减压 阀 Ⅱ; . 一 61 叠加 式溢流 阀 ; . 一 71 测压 接 头 ; . 一

72 压力 检测 点 ; . _ 81 . —压 力 继 电器 l

又易于实现回转和直线运动, 且元件排列布置灵活方 便 , 能实现 换向频 繁地 往复运动 。实现 了机 、 液 还 电、

图 中:

21 电磁 换 向阀 I; . 一

计思路 , 以运动着的液体作为工作介质 , 通过能量转 换 装置 将原 动机 的机 械 能转 变为 液体 的压 力 能 , 然 后通过封闭管道和调节控制元件 ,以及另一能量装

置将液 体 的压 力能转变为机械能 ; (该工作 方式既能保证 外界执行机 构运行平稳 , 2 )

时变性等特点 ; 活、 组装方 便及可靠 耐用 等优点 。

2 22 缺点 ..

(在某 岸桥 液压 系统 中 , 1 ) 由于 张紧液压 系 统油 泵 一直处于工作状态 , 因此 , 对油泵 的性 能要求很高 。 油泵在使 用过程 中会 出现不 同形式 的性 能缺陷 , 导致

泵的容积效率和整个系统的效率都会明显降低。 ( 系统过热。 2 ) 在张紧装置液压系统中, 由于控制

步做好液压系统的优化设计打下了基础. 。 关键词 : 桥 , 岸 张紧液压系统 ; 故障分析

钢丝绳断丝定量检测原理与技术

钢丝绳断丝定量检测原理与技术钢丝绳是一种常见的机械传动和起重装置的重要组成部分。

然而,在长时间的使用过程中,钢丝绳会因为受力和磨损等因素而断丝,从而减弱其承载能力和安全性。

因此,对钢丝绳断丝进行定量检测具有重要的意义。

1.电阻测量原理:钢丝绳通常由多股钢丝组成,每根钢丝都具有电阻。

当有钢丝断丝时,其电阻值会有所变化。

通过测量钢丝绳两端的电阻值差异,可以间接检测到其中的断丝情况。

2.传感器监测原理:在钢丝绳上安装传感器,通过监测传感器输出的信号,可以实时检测钢丝绳是否发生断丝。

常用的传感器有振动传感器、变形传感器等。

断丝后,传感器输出的信号将发生相应的变化。

3.图像处理技术:使用高性能相机等设备对钢丝绳进行图像采集,然后利用图像处理技术对采集到的图像进行处理和分析,以实现对钢丝绳断丝情况的定量检测。

图像处理技术可以通过分析图像中的钢丝绳图像特征和断丝的形状来识别和计数断丝。

4.声波检测原理:利用超声波传感器对钢丝绳进行声波检测,通过对声波的反射和传播的信号分析,可以检测到钢丝绳中的断丝情况。

断丝会引起声波信号的变化,从而实现断丝的定量检测。

在实际应用中,钢丝绳断丝定量检测常常结合多种原理和技术进行综合分析和判断,以提高检测准确性和可靠性。

通常的检测流程包括以下几个步骤:1.钢丝绳样品的准备:将需要检测的钢丝绳样品从工作环境中取出,进行清洁、除油等预处理工作,同时确保钢丝绳的端部平整。

2.检测设备的选择与安装:根据具体情况选择合适的检测设备和传感器,并进行合理的布置和安装。

根据需要,可以进行多个点位的检测以获得更全面的断丝信息。

3.信号采集与处理:将传感器、相机等设备采集到的信号进行放大、滤波和调制等处理,以提高信号质量和可靠性。

4.断丝检测与计数分析:利用上述原理和技术对钢丝绳样品进行检测和分析,判断断丝的位置、数量和严重程度,并进行计数和分类。

同时,根据预先设定的断丝标准,进行定量评估和判定。

5.结果评价与报告生成:根据检测结果,对钢丝绳的健康状态进行评价和判定,并生成相应的操作报告。

基于YOLOv5_的岸边集装箱桥式起重机钢丝绳损伤检测方法

基于YOLOv5的岸边集装箱桥式起重机钢丝绳损伤检测方法张俊科 吴敬兵 吴晓晓武汉理工大学机电工程学院 武汉 430070摘要:针对岸边集装箱桥式起重机钢丝绳传统监测方式存在着故障识别率低的问题,提出了一种基于改进YOLOv5的岸边集装箱桥式起重机钢丝绳损伤检测方法。

首先,在骨干特征提取网络部分引入注意力机制CBAM,对重要的特征通道进行强化;其次,选用损失函数EIOU对训练模型进行优化;最后替换原YOLOv5算法使用的加权NMS算法,提高边框的位置精度。

实验结果表明,改进后的YOLOv5目标检测网络在钢丝绳损伤数据集上对断丝、磨损、畸变3种损伤类型的平均精度均值达90.3%,比原始的YOLOv5算法提高了3%,检测效果更优,实现了对钢丝绳更快速的识别,为今后开发岸边集装箱桥式起重机钢丝绳在线监测系统提供了一定的理论基础。

关键词:钢丝绳;损伤检测;注意力机制;EIOU;YOLOv5中图分类号:U653.921: TD532 文献标识码:A 文章编号:1001-0785(2023)16-0030-07Abstract: Considering the problem of low fault recognition rate in the traditional monitoring method of steel wire rope of quayside container bridge crane, a method of steel wire rope damage detection of quayside container bridge crane based on improved YOLOv5 is proposed. Firstly, the attention mechanism CBAM was introduced into the backbone feature extraction network to strengthen the important feature channels; secondly, the loss function EIOU was selected to optimize the training model; finally, the weighted NMS algorithm used in the original YOLOv5 algorithm was replaced to improve the position accuracy of the border. The experimental results show that for the data set of wire rope damage, the average precision of broken wire, wear and distortion of the improved YOLOv5 target detection network reaches 90.3%, which is 3% higher than the original YOLOv5 algorithm, and the detection effect is better, which accelerates the identification of wire rope, and provides a theoretical basis for the future development of online monitoring system for wire rope of quayside container bridge crane. Keywords:steel wire rope; damage detection; attention mechanism; EIOU; YOLOv50 引言钢丝绳作为港口起重设备中消耗量巨大且危险性较高的重要部件,其科学有效的使用,对港口生产安全、减少作业成本、提高设备使用率、降低能源消耗等方面均有重要意义。

集装箱岸桥钢丝绳应用的思考

钢丝绳 股 内相 邻层 钢丝 之 间的接 触状 态有点

接触 、 线接触 和 面接触 三种 。 1 2 1 接触 : 内各层 钢丝 的捻 距 不 同 , 相 交 .. 点 股 互

叉, 各交叉点 上 的钢丝 之间呈 点接触 , 故接触 应 力

高 , 有二次 弯 曲应 力作 用 。点 接 触绳 的线性 较 且

的绳 索 , 由制绳 钢 丝 、 芯 、 用 油脂 所 组 成 。 它 绳 绳

钢丝 绳 的 组成 要 素主 要是 : 制 方式 、 触 状 态 、 捻 接

绳股 数 目及 形状 、 绳芯材 质等 。

1 1钢丝 绳捻 制方式 . 目前有 单捻 钢丝 绳 、 捻 钢丝 绳 和三 捻 钢丝 双

维普资讯

港 口科 技 ・港 口机械

\ > 协 > 。7 、 >

{ 集装 ^ j- ●暑 11 E— 葛 ●1 . ■

8 上 海 沪

摘 要 : 绍 了从 钢 丝绳的 组成要 素与其 选 用 , 介 以及进 口钢 丝绳 与 国产 钢 丝绳制造 质量 差异 分析, 结合 集装 箱岸桥 实际情况 , 选择 合理性 价 比的钢丝 绳。 关键 词 : 集装 箱岸桥 钢 丝绳 应用

研究 的 问题 。 1钢 丝绳 的组成 要素 钢丝绳 是 由多根钢 丝按照 一定规则 捻 制而成

好 , 抗 弯 曲疲 劳性 能较 差 , 用 寿命 短 , 但 使 已逐 步

被线 接触绳 取代 。

122线 接触 : 内各层 钢丝 在全 长 上平 行捻 制 , .. 股 外 层 钢丝位 于里 层 各 钢丝 之 间形 成 的沟槽 内 , 与 之呈线 接触 。其接 触应 力低 , 抗弯 曲疲 劳性 能好 , 结构 比较 紧 凑 , 金属 断 面利用 系数高 , 使用寿命 平 均 比点 接 触 绳 高 1— 2倍 。岸 桥 上 常 见 的 有 6w ( 1 ,X (6 等 。 xS 3 )6 WS 3 ) 12 3面接 触 : 内钢 丝 形 状 经 特殊 挤 压 方 式 或 .. 股 拉丝方式 成形 , 相互 之 间呈 面接触 。其 优点是 : 不 容易发 生断丝 、 抗腐 蚀性 和耐磨 性均好 , 能承受 较 大横 向力 , 挠性较 差 , 但 不宜安装 在有 反 向缠绕 或 滑轮较 小 的场合 。 13钢 丝绳绳 股数 目及形 状 . 岸桥 常用 的 钢 丝 绳 绳 股 数 目有 6股 、 8股 、 9

钢丝绳无损检测方法

钢丝绳无损检测方法钢丝绳是一种在工业领域中广泛使用的重要材料,在吊装、电梯、起重机等领域都有着重要的应用。

然而,随着使用时间的增加,钢丝绳可能会出现各种问题,比如磨损、断丝、变形等。

为了确保钢丝绳的安全运行,无损检测方法成为了一项重要的任务。

本文将介绍常见的几种钢丝绳无损检测方法。

一、视觉检测方法视觉检测方法是最常见也是最简单的一种方法。

通过肉眼观察钢丝绳的表面,可以发现明显的问题,比如磨损、锈蚀、断丝等。

视觉检测方法的优点在于操作简单,不需要特殊的设备,但缺点是只能发现表面问题,无法检测到内部隐患。

二、磁粉探伤方法磁粉探伤方法是一种利用磁化作用检测钢丝绳表面和近表面缺陷的方法。

在磁化的状态下,将磁粉涂覆在钢丝绳表面,缺陷处会形成磁漏磁场,通过观察磁粉的沉积情况,可以判断钢丝绳是否存在缺陷。

磁粉探伤方法的优点在于能够快速、准确地检测出表面和近表面的缺陷,但缺点是无法检测到更深处的缺陷。

三、超声波检测方法超声波检测方法是一种利用超声波的声波特性检测钢丝绳内部缺陷的方法。

通过将超声波传入钢丝绳内部,当超声波遇到缺陷时会发生反射、散射、吸收等现象,通过接收和分析反射超声波的特征,可以确定钢丝绳是否存在内部缺陷。

超声波检测方法的优点在于能够检测到更深处的缺陷,同时可以定量地评估缺陷的大小和位置,但缺点是操作复杂,需要专业设备和专业技术人员。

四、磁记忆检测方法磁记忆检测方法是一种利用磁性材料内部的磁记忆效应检测钢丝绳的方法。

磁记忆效应是指在应力作用下,磁性材料内部的磁场分布会发生变化。

通过在钢丝绳上布置磁传感器,可以实时监测钢丝绳的磁场分布,进而评估钢丝绳的健康状况。

磁记忆检测方法的优点在于能够实时、非接触地监测钢丝绳的健康状况,同时可以检测到较小的缺陷,但缺点是对磁场的要求较高,同时也受到外界干扰的影响。

综上所述,以上介绍了常见的几种钢丝绳无损检测方法,每种方法都有其优缺点。

在实际应用中,根据具体情况选择合适的方法进行检测是十分重要的。

岸桥钢丝绳实时诊断分析

3万 T U到 l E 6万 T U 的过 程 中 , 丝 绳 的金 属 截 面 积 E 钢

磨 损 量快 速上 升 到 35 % 。 .2 钢 丝 绳 正 常 保 养 、 用 情 况 下 的 报 废 标 准 为 一 使

传 统 方法 /E 1 2 4 1 7 1 1 1 4 6 0 6 31 3 5 3 713 8 1 7 2 5 2 T U 1 4 012 7 6 3 3 2 81 7 7 1 6 31 8 6 4 4 4 3 7 0 12 3 13 5 10 5 2 1 7 12 探伤 方 法 /E 1 2 2 6 6 1 6 2 6 3 1 6 8 6 5 6 1 416 1 6 9 5 7 T U 2 5 2 6 3 6 3 3 1 6 91 8 4 5 6 1 4 2 6 5 6 3 1 3 14 2 18 1 2 7 6 1 3 77 6 1 5

由 图 2可 知 , 丝 绳 运 行 到 约 6万 T U 时 还 没 钢 E

使 用状 况众 说不 一 , 即使 同一 品 牌钢 丝绳 在 不 同码

头 的使 用 , 理情 况也 大不 相 同 , 以确 定其 使用 周 管 难 期 。这 就需 要码 头设 备管 理人 员进行 大 量 的数据 采 集、 分析 , 步找 出各 种 钢 丝 绳 的使 用 周期 , 到 既 逐 做

的作 业箱 量提 高 了约 3 % 。 5 同样 , 采用 电脑探 伤 检 测 方 法后 , 车钢 丝 绳 、 小

托架 钢丝 绳 的作 业箱 量也 有 了显著 的提 高 。

图 2是 A 0 Q 5起 升 钢 丝 绳 从 投 入 使 用 到 报 废 的 电脑探 伤检 测下 的断 丝 、 损波 形 。 磨

o

直 接看 到钢 丝绳 断丝 、 伤 的具 损 体 位置 , 且能够 实 时报警 。 而

岸桥起升钢丝绳调整

3

起升

起升钢丝绳调整

1.吊具放置离地面约200MM距 离,测量吊具4个角与地面的 距离,俯仰前倾转钢丝绳做 好标记。 2.将吊具4个角调整至与地面 距离相同时,俯仰前倾转钢 丝绳做2次标记。 3.使用铁链将钢丝绳打耙固 定牢固,用卡子把钢丝扣卡 好,平行挂手拉葫芦。 4.将前倾转起升钢丝绳压板 拆除,拆除需调整的钢丝 绳,不能同时拆除。 5.使用手拉葫芦调整至之间 做好的标记处,紧固压板。

1.使用电动扳手时未加装漏电保护器(漏保); 2、电动扳手的电源线破损漏电; 3、潮湿地面,金属板上使用电动扳手,造成触电伤 害;4、使用电动扳手时,未使用绝缘防护用品; 5、雨雪天气、潮湿地面,露天使用电动扳手,造成触 电伤害; 6、高处户外作业时,遇雷暴天气,不慎雷击触电; 7、雾天雨天进行设备检查时电路线路潮湿造成漏电, 造成人员不慎触电;

信息表

安全风险(可能发生的事故) 针对所开展的作业活动任务,分 危险因素 析可能发生的人员伤害、死亡、 分析可能导致事故的物的不安全状态和人的不安全行 健康损害和财产损失的事故。 为。 (注意:在事故的表述中,要将 分析过程中,要表述出由初始物的不安全状态或人的 导致事故的“能量物质/载体” 不安全行为因素,而形成的导致事故的系列因果连锁 表述出来;与后续可能导致事故 事件。 的因素形成完整的事故因果连锁 物的状态、人的行为要描述具体和尽可能量化。 事件的描述。

高处坠落

1、工作人员站立不稳、上下扶梯时未抓紧扶手; 2、扶梯扶手出现开焊变形,未及时发现检修; 3、维修人员倚靠护栏,站位不稳; 4、工作人员在护栏边上打斗,造成坠海; 5、雨雪天气地面湿滑,作业人员未按要求穿防滑鞋、 系安全带; 6、露天高处作业时遇到大风不慎掉落;

高温中暑

岸桥小车拖链系统故障分析及改造方案

平 面基 本持 平 。 当小 车 向 海侧 运 行 时 , 托 架 又 整 后 体 回落 至轨 道 面 , 架小 车运 行 正 常 。 目前 后 托架 托

右 侧水 平轮 边缘 有 明显磨 损痕 迹 。

如 图 1 示 , 带 滚 筒 由后 托 架 小 车 牵 引 。 所 皮 上

前大梁

() a

上 下 两 组 皮 带 导 轮 , 轮 通 过 支 架 连 接 于 拖 链 小 车 导

2 改 造 方 案

为 了避免 此类 问题 的发 生 , 除设 备 的安 全 隐 消

患 , 小车拖链 系 统进行改 造 , 案如 下 。 对 方

上, 以确 保皮 带 的垂 直 支 撑 和在 拖 链 小 车上 的 相对

1 故 障 分 析

在 设备 日常检查 时 发现 , C 8小车后 托架 在 Q 1— 向后运 行 至陆侧 终 点 时 , 侧 后 托 架小 车轮 及 水 平 右 轮 整体 有不 同程度 的上 翘 现 象 , 架小 车轮 与 小 车 托 轨 道 完全脱 开 , 最大 脱开 距离 约为 4 0mm, 平轮顺 水 着 轨道 上爬 , 上爬 高 度 最 大 时 水 平 轮底 沿 与 轨 道上

使 得托 架小 车 背轮承 受很 大 的作用 力 ,如果 背ቤተ መጻሕፍቲ ባይዱ磨

损 或 背轮轴 承损 坏 ,就会 造成 后托 架整 体继续 上爬 轨 道 ,从 而导致 后托 架与 轨道 脱离 ,造成 托架 钢结

2 9

构变形 损坏 ,甚 至会 引起 托架整 体 坠落的重 大安全

事故 。

端 并 固定牢 固 , 小车 电缆 固定在 后皮带 上 , 随皮 带 同 步运行 。拖链 小 车采 用 长方 形 钢结 构 , 端 连 接导 两 向卷筒 , 两侧 安装有 钢质滚 动车 轮 , 可在 固定 支架 的 导轨上 往复运 行 。拖 链小 车上 每隔一定 距离 就安装

集装箱岸桥吊具挂舱的原因分析及应对措施

集装箱岸桥吊具挂舱的原因分析及应对措施发布时间:2023-02-22T03:48:36.676Z 来源:《科技新时代》2022年第10月19期作者:王永超[导读] 集装箱作为重要物流载体,在海上运输作业中得到了极为广泛的应用,而岸桥作为开展集装箱装卸作业的重要机械设备,在实际的操作过程中,偶发性会发生吊具挂舱的情况,而吊具挂舱则有可能会进一步引起集装箱坠落、钢丝绳断裂等问题,甚至会造成桥吊倾覆,司机室坠落等严重事故,因此必须要对吊具挂舱的原因进行明确并进行处理,以防止上述事故的发生。

王永超华电曹妃甸重工装备有限公司河北省唐山市063210摘要:集装箱作为重要物流载体,在海上运输作业中得到了极为广泛的应用,而岸桥作为开展集装箱装卸作业的重要机械设备,在实际的操作过程中,偶发性会发生吊具挂舱的情况,而吊具挂舱则有可能会进一步引起集装箱坠落、钢丝绳断裂等问题,甚至会造成桥吊倾覆,司机室坠落等严重事故,因此必须要对吊具挂舱的原因进行明确并进行处理,以防止上述事故的发生。

本文以此为出发点,就集装箱岸桥吊具挂舱的几个原因进行了分析,并提出应对措施,以期能够为集装箱装卸作业的安全稳定运行提供一定的参考价值。

关键词:集装箱;岸桥;吊具挂舱;原因集装箱开展起吊作业的过程中,由于吊具挂舱问题的存在,给起吊作业的顺利展开带来了极为不利的影响,甚至会影响到现场作业人员的人身安全,因此必须要采取措施对这一问题进行应对,保证集装箱起吊过程的安全性,但就目前来看,造成集装箱岸桥吊具挂舱的原因比较复杂,有待进一步开展分析,以明确关键所在,进而才能提高应对措施的针对性,故而应当重视集装箱岸桥吊具挂舱原因的分析工作,以进一步寻求办法,有效应对吊具挂舱风险,保证起吊作业的稳定进行。

1.集装箱岸桥吊具挂舱概述岸桥指的是设置于码头岸边专门用以进行集装箱装卸作业的重要起吊设备,在实际开展集装箱起吊作业的时候,会由于多方面因素的影响作用,而使得集装箱起吊过程中,与原有固定物发生干涉、卡滞或者钩挂问题,造成正常起吊作用无法实现,这种情况被称之为吊具挂舱。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

岸桥钢丝绳实时诊断分析天津港联盟国际集装箱码头有限公司 梅建奎 刘杰强

钢丝绳是岸桥的主要工作部件之一,其使用状态关系到作业的安全性,而其使用周期直接影响到运营成本。

世界各地的码头对不同品牌的钢丝绳的使用状况众说不一,即使同一品牌钢丝绳在不同码头的使用,管理情况也大不相同,难以确定其使用周期。

这就需要码头设备管理人员进行大量的数据采集、分析,逐步找出各种钢丝绳的使用周期,做到既能保证安全,又能使成本降低。

过去采用的方法是,检查人员在现场凭经验目测判断钢丝绳表面是否存在断丝、断股、生锈以及润滑油干涸等现象,从而判断是否到达更换标准。

这种方法至少需要5人一起工作,检测过程中人为因素很多,难免会有疏漏,检测结果不准确。

现在我们采用电脑探伤的检测方法。

电脑探伤仪是由磁传感器、位移定位器、磁化装置、采样机构、实时报警器与电脑对接的钢丝绳检测装置,以W in2 dows系统作为运行平台,通过输入某型号钢丝绳的具体参数,如钢丝绳直径、捻距、金属截面积、单丝直径、采样间隔、第一门限值、第二门限值、截面基准值、截面灵敏度、波形放大率等,于现场采样对钢丝绳进行实时检测,通过电脑对采集的数据进行自动分析,获得钢丝绳的断丝分析报告和磨损分析报告。

我们通过对3年多的检测数据的分析,找出了被检测钢丝绳的最佳更换周期,同时也能确保钢丝绳运行的安全性,达到了既安全

又经济的目的。

检测时只需两人

配合即可。

从波形图中可以直接

看到钢丝绳断丝、损伤的具体位

置,而且能够实时报警。

图1是韩国某品牌起升钢丝

绳(直径为32mm,6X WS(36)+

I W RC-1910MPa)的波形。

由图1可见,传统方法检测

下起升钢丝绳的平均使用周期为

12.2万TE U左右,电脑探伤检测

下起升钢丝绳的平均使用周期为

16.5万TE U左右,即采用电脑探

伤检测方法后,钢丝绳的作业箱量提高了约35%。

同样,采用电脑探伤检测方法后,小车钢丝绳、托架钢丝绳的作业箱量也有了显著的提高。

图2是AQ05起升钢丝绳从投入使用到报废的电脑探伤检测下的断丝、磨损波形。

由图2可知,钢丝绳运行到约6万TE U时还没有出现断丝现象;在6万TE U到13万TE U的过程中,断丝在4丝/捻距左右,属于平稳过渡;在从13万TE U到约16万TE U的过程中,断丝从4丝/捻距几乎直线上升到13丝/捻距左右,属于断丝严重阶段。

当钢丝绳作业到近9万TEU时,其直径几乎不小于32mm(钢丝绳出厂时直径都大于32mm);在从9万TEU到13万TE U的过程中,钢丝绳的金属截面积磨损量为1.16%,属于平稳过渡;在从13万TE U到16万TE U的过程中,钢丝绳的金属截面积磨损量快速上升到3.52%。

钢丝绳正常保养、使用情况下的报废标准为一捻距断丝10%(韩国某品牌6X W S(36)+I W RC结构钢丝绳断丝标准为21丝)或者金属截面积磨损量大于10%。

但是从断丝分析和磨损分析综合来看,起升钢丝绳作业箱量超过16万TE U,继续使用会加快其断丝和磨损。

从大量的数据分析可知,钢丝绳作业量从6万TE U到13万TE U左右时,可以每3万TE U进行一次检测;从13万TE U到16万

92

港口装卸 2010年第3期(总第191期)

TEU时,可以每1万TE U进行一次检测;到16万

TEU后,建议每3000~5000TE U进行一次检测,以达到在安全生产的前提下钢丝绳的利用率最高,成本趋于最低。

梅建奎:300461,天津市塘沽区临海路1068号 收稿日期:2010-01-05

DO I:10.3963/j.issn:1000-8969.2010.03.011

翻车机工艺系统的改造日照港(集团)股份一公司 张庆丽 史桂霞 李 强 牟 炜

1 原系统存在的问题

日照港煤二期翻车机系统存在故障率高和操作复杂等问题:

(1)在自动作业过程中,任一环节发生故障,待故障排除后,所有设备必须返回到起始位置才能重新启动自动循环,流程的空运转时间长。

(2)定位车第一循环手动落臂、挂重车、退到起始位置后,还必须再手动开钩、前进、抬臂、返回,才能转换到自动方式。

(3)出现故障后,翻车机必须手动翻车,打开夹轮器,推车机手动返回,需要司机在现场操作,落下压车器,伸出靠车板,翻车机返回后再缩回靠车板。

(4)翻车机翻完最后一节车后,必须等漏斗内的煤排完后才能送出信号,造成拉空/对重时间延长。

(5)现场任一急停开关动作,将造成给料器停机,流程空运转。

(6)自动控制中,不能控制列车中的空车不翻车。

(7)周期启动按钮无延时,重车摘不开钩时,定位车不能及时停车。

2 解决办法

针对系统存在的上述问题,确定工艺改进最终要达到的目的是:在保证设备安全的前提下,简化设备动作环节,优化系统工艺,降低故障率;在自动作业过程中,任一环节发生故障,待故障排除后,设备能随时投入自动作业,提高工作效率。

具体方案如下:

(1)通过定位车的速度斜坡来实现定位车的稳定停车,使停止过程平稳,特殊情况下,可通过返回来稳定停车。

(2)取消重车夹轮器。

因轨道安装时存在水平偏差,导致当只有6节重车时发生车厢向后溜的现象,设计简易防溜车装置(见图1)安装于轨道,防止意外原因导致的列车前后溜车。

图1 摇臂式防溜车装置

防溜车装置的工作原理是:①作业前,电动推杆自动缩回,“接近开关2”常通,送出对车信号,可进行重车对位。

②作业中,电动推杆处于伸出状态,同时电动推杆杆头处于“接近开关1”处,当定位车拉车厢前进时,车轮推开摇臂前进;当向后溜车时,车轮被摇臂挡住。

③作业后,电动推杆缩回,“接近开关2”常通,送出对车信号,可对下一列重车。

(3)取消双车夹轮器。

在双车定位处,在轨道上找出第一节车厢前车轮的定位点,在此点处开深12mm、长35mm的弧形定位槽,让车厢前轮定位于此槽处,防止因风力及其他原因引起的溜车。

(4)优化控制程序,改进系统工艺。

取消夹轮器后,对P LC控制程序进行修改:①调整钩头挂钩检测程序,避免挂钩不到位或不能及时返回的问题。

在程序中增加分析判断功能,通过分析定位车编码器位置,程序自动计算定位车的动作。

自动循环作业时,任一环节发生故障并排除后,所有设备不再需要退回起始位置,在当前位置,按循环启动按钮,即可启动自动循环作业。

定位车在挂钩状态,在任何位置出现故障,故障排除后按循环启动按钮即可启动自动作业。

推车机出现故障时,可手动定位,至抬臂位置抬臂停车,在操作室控制自动翻车,推车机自动高速返回至停车位置。

②手动落臂挂钩后,

03

Port Operati on 20101No13(Serial No1191)。