引线键合详解

元器件的互连封装技术—引线键合技术

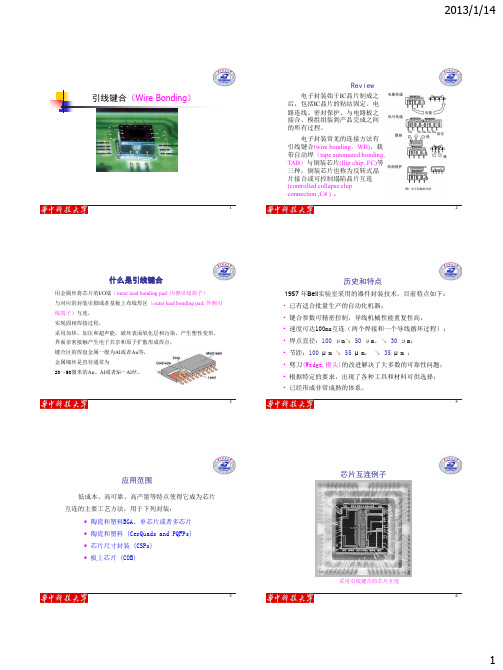

应用范围

低成本、高可靠、高产量等特点使得它成为芯片 互连的主要工艺方法,用于下列封装:

• 陶瓷和塑料BGA、单芯片或者多芯片 • 陶瓷和塑料 (CerQuads and PQFPs) • 芯片尺寸封装 (CSPs) • 板上芯片 (COB)

芯片互连例子

采用引线键合的芯片互连

两种键合焊盘

球形键合

铝合金线为超音波最常见的线材;金线亦可用于超音 波接合,它的应用可以在微波元件的封装中见到。

楔形键合

其穿丝是通过楔形劈刀 背面的一个小孔来实现 的,金属丝与晶片键合 区平面呈30~60°的角 度,当楔形劈刀下降到 焊盘键合区时,楔头将 金属丝按在其表面,采 用超声或者热声焊而完 成键合。

超音波接合只能产生楔形接点(Wedge Bond)。它所能 形成的形成的连线弧度(称为Profile)与接点形状均小于其 他引线键合方法所能完成者。因此适用于焊盘较小、密度 较高的IC晶片的电路连线;但超音波接合的连线必须沿著 金属迴绕的方向排列,不能以第一接点为中心改变方向, 因此在连线过程中必须不断地调整IC晶片与封装基板的位 置以配合导线的迴绕,不仅其因此限制了键合的速度,亦 较不利于大面积晶片的电路连线。

元器件的互连封装技术 —引线键合技术

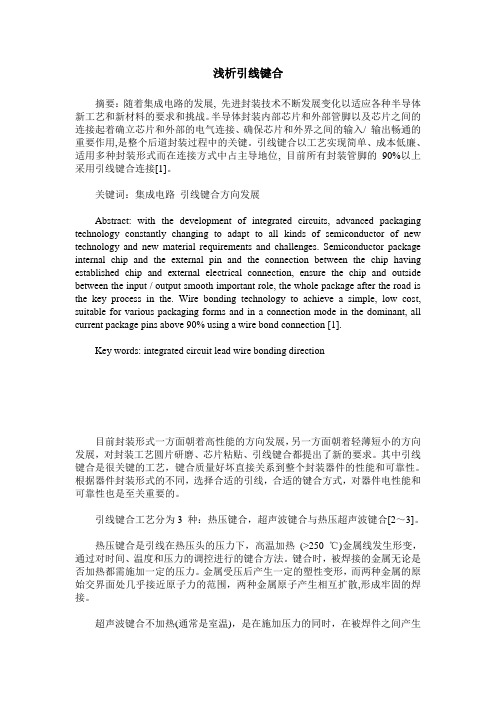

Review

电子封装始于IC晶片制成之 后,包括IC晶片的粘结固定、电 路连线、密封保护、与电路板之 接合、模组组装到产品完成之间 的所有过程。

电子封装常见的连接方法有 引线键合(wire bonding,WB)、载 带自动焊(tape automated bonding, TAB)与倒装芯片(flip chip, FC)等 三种,倒装芯片也称为反转式晶 片接合或可控制塌陷晶片互连 (controlled collapse chip connection ,C4 ) 。

引线键合(电子制造技术ppt)分解

三种键合工艺比较

键合工艺 键合压力 键合温度 超声波 (℃) 能量

热压型

高

300-500 无

超声型

低

25 有

热超声型 低

100-150 有

适用

适用

引线材料 焊盘材料

Au Au、Al

Al、Au Al、Au

Al、Au Au

4

两种键合形式比较

ห้องสมุดไป่ตู้

速度 键合形式 键合工艺 键合工具 引线材料 焊盘材料 v/ N·s - 1

6

主要工艺参数介绍

❖ 键合时间

❖ 通常都在几毫秒,键合点不同,键合时间也不一样 ❖ 一般来说,键合时间越长,引线球吸收的能量越多

,键合点的直径就越大,界面强度增加而颈部强度 降低。 ❖ 但是长的时间,会使键合点尺寸过大,超出焊盘边 界并且导致空洞生成概率增大

7

主要工艺参数介绍

❖ 超声功率与键合压力

❖ 超声功率对键合质量和外观影响最大,因为它对键合 球的变形起主导作用。

❖ 过小的功率会导致过窄、未成形的键合或尾丝翘起; 过大的功率导致根部断裂、键合塌陷或焊盘破裂。

❖ 增大超声功率通常需要增大键合力使超声能量通过键 合工具更多的传递到键合点处

8

引线键合材料

❖ 焊接工具

❖ 焊接工具负责固定引线、传递压力和超声能量、拉弧 等作用。

生形变,通过对时间、温度和压力的调控进行的键合方法 ❖ 超声波键合 ❖ 超声波键合不加热(通常是室温) ,是在施加压力的同时,在被焊件

之间产生超声频率的弹性振动,破坏被焊件之间界面上的氧化层, 并产生热量,使两固态金属牢固键合。 ❖ 热超声键合 ❖ 热压超声波键合工艺包括热压焊与超声焊两种形式的组合。可 降低加热温度、提高键合强度、有利于器件可靠性

引线键合

引线键合(wire bonding,WB)引线键合的定义:用金属丝将芯片的I/O端(内侧引线端子)与相对应的封装引脚或者基板上布线焊区(外侧引线端子)互连,实现固相焊接过程,采用加热、加压和超声能,破坏表面氧化层和污染,产生塑性变形,界面亲密接触产生电子共享和原子扩散形成焊点,键合区的焊盘金属一般为Al或者Au等,金属细丝是直径通常为20~50微米的Au、Al或者Si—Al丝。

历史和特点1957 年Bell实验室采用的器件封装技术,目前特点如下:• 已有适合批量生产的自动化机器;• 键合参数可精密控制,导线机械性能重复性高;• 速度可达100ms互连(两个焊接和一个导线循环过程);• 焊点直径:100 μm↘ 50μm,↘ 30 μm;• 节距:100 μm ↘55 μm,↘35 μm ;• 劈刀(Wedge,楔头)的改进解决了大多数的可靠性问题;• 根据特定的要求,出现了各种工具和材料可供选择;•已经形成非常成熟的体系。

应用范围低成本、高可靠、高产量等特点使得它成为芯片互连的主要工艺方法,用于下列封装(适用于几乎所有的半导体集成电路元件,操作方便,封装密度高,但引线长,测试性差)1.陶瓷和塑料BGA、单芯片或者多芯片2.陶瓷和塑料 (CerQuads and PQFPs)3.芯片尺寸封装 (CSPs)4.板上芯片 (COB)两种键合焊盘1.球形键合球形键合第一键合点第二键合点2.楔形键合楔形键合第一键合点第二键合点三种键合(焊接、接合)方法引线键合为IC晶片与封装结构之间的电路连线中最常使用的方法。

主要的引线键合技术有超音波接合(Ultrasonic Bonding, U/S Bonding)、热压接合(Thermocompression Bonding,T/C Bonding)、与热超音波接合(Thermosonic Bonding, T/S Bonding)等三种。

机理及特点1.超声焊接:超音波接合以接合楔头(Wedge)引导金属线使其压紧于金属焊盘上,再由楔头输入频率20至60KHZ,振幅20至200μm,平行于接垫平面之超音波脉冲,使楔头发生水平弹性振动,同时施加向下的压力。

键合技术 引线键合的失效机理

引线键合的失效机理目录1、引线键合---------------------------------------------------3 1.1常用的焊线方法-------------------------------------------31.1.1热压键合法--------------------------------------------31.1.2超声键合法--------------------------------------------31.1.3热超声键合法------------------------------------------31.1.4三种各种引线键合工艺优缺点比较------------------------41.2引线键合工艺过程-----------------------------------------42、键合工艺差错造成的失----------------------------------------62.1焊盘出坑------------------------------------------------7 2.2尾丝不一致----------------------------------------------72.3键合剥离------------------------------------------------72.4引线弯曲疲劳--------------------------------------------72.5键合点和焊盘腐蚀----------------------------------------72.6引线框架腐蚀--------------------------------------------82.7金属迁移------------------------------------------------82.8振动疲劳------------------------------------------------83、内引线断裂和脱键--------------------------------------------84、金属间化合物使Au—Al系统失效-------------------------------9 4.1 Au—Al 系统中互扩散及金属间化合物的形成-----------------9 4.2杂质对Au—Al系统的影响----------------------------------94.3改善方法------------------------------------------------105、热循环使引线疲劳而失效-------------------------------------10 5.1热循环峰值温度对金相组织的影响--------------------------10 5.2热循环峰值温度对冲击功的影响----------------------------105.3引线疲劳------------------------------------------------116、键合应力过大造成的失效-------------------------------------11 参考文献-------------------------------------------------------121、引线键合引线键合是芯片和外部封装体之间互连最常见和最有效的连接工艺。

引线键合(WireBonding)

引线键合(WireBonding)引线键合(Wire Bonding)——将芯片装配到PCB上的方法 | SK hynix Newsroom结束前工序的每一个晶圆上,都连接着500~1200个芯片(也可称作Die)。

为了将这些芯片用于所需之处,需要将晶圆切割(Dicing)成单独的芯片后,再与外部进行连接、通电。

此时,连接电线(电信号的传输路径)的方法被称为引线键合(Wire Bonding)。

其实,使用金属引线连接电路的方法已是非常传统的方法了,现在已经越来越少用了。

近来,加装芯片键合(Flip Chip Bonding)和硅穿孔(Through Silicon Via,简称TSV)正在成为新的主流。

加装芯片键合也被称作凸点键合(Bump Bonding),是利用锡球(Solder Ball)小凸点进行键合的方法。

硅穿孔则是一种更先进的方法。

为了了解键合的最基本概念,在本文中,我们将着重探讨引线键合,这一传统的方法。

一、键合法的发展历程图1. 键合法的发展史:引线键合(Wire Bonding)→加装芯片键合(Flip Chip Bonding)→硅穿孔(TSV)下载图片为使半导体芯片在各个领域正常运作,必须从外部提供偏压(Bias voltage)和输入。

因此,需要将金属引线和芯片焊盘连接起来。

早期,人们通过焊接的方法把金属引线连接到芯片焊盘上。

从1965年至今,这种连接方法从引线键合(Wire Bonding),到加装芯片键合(Flip Chip Bonding),再到TSV,经历了多种不同的发展方式。

引线键合顾名思义,是利用金属引线进行连接的方法;加装芯片键合则是利用凸点(bump)代替了金属引线,从而增加了引线连接的柔韧性;TSV作为一种全新的方法,通过数百个孔使上下芯片与印刷电路板(Printed Circuit Board,简称PCB)相连。

二、键合法的比较:引线键合(Wire Bonding)和加装芯片键合(Flip Chip Bonding)图2. 引线键合(Wire Bonding) VS加装芯片键合(Flip Chip Bonding)的工艺下载图片三、引线键合(Wire Bonding)是什么?图3. 引线键合的结构(载体为印刷电路板(PCB)时)下载图片引线键合是把金属引线连接到焊盘上的一种方法,即是把内外部的芯片连接起来的一种技术。

ipc引线键合标准

IPC引线键合标准一、IPC的背景与宗旨IPC,全称为国际连接器与包装技术协会,是一个致力于推动电子互连行业标准的全球性组织。

它汇集了全球的业界精英,共同致力于提升电子互连技术的设计、制造和应用水平。

在引线键合技术领域,IPC拥有深厚的理论基础和广泛的应用实践,使其成为了行业的权威标准制定者。

二、IPC引线键合标准定义引线键合技术,是一种将芯片与基板、引线或其他元件进行电气连接的关键技术。

IPC引线键合标准旨在确保这一技术的实施具有高度的可靠性和一致性。

其基本原则包括:保证引线键合的机械强度、电气性能以及可靠性等关键参数符合行业要求。

三、引线类型及其特点1.焊球:焊球引线常见于倒装焊芯片封装中,其特点是直径大、强度高,但制造成本也相对较高。

2.球形:球形引线也是一种常见的引线类型,其形状类似于微型化了的焊球,具有较好的电气性能和可靠性。

3.圆柱形:圆柱形引线多用于微型化、高密度的封装中,其优点是占用空间小、制造工艺简单,但机械强度和电气性能可能稍逊于前两者。

四、性能指标与测试方法IPC引线键合的性能指标主要包括机械强度、电气性能和可靠性等。

为确保这些性能达标,IPC提供了详尽的测试方法,如拉力测试、疲劳测试和温度循环测试等。

这些测试方法不仅有助于评估引线键合的质量,还能为生产工艺的持续改进提供数据支持。

五、实施与评估实施IPC引线键合标准需要遵循一系列相关法规和检测设备要求。

企业需确保其生产设备和工艺满足IPC标准,并定期进行产品质量检查和工艺改进。

此外,IPC还提供了评估服务,帮助企业了解其在引线键合技术方面的优势与不足,从而制定针对性的改进措施。

六、持续发展与创新方向当前,随着电子设备向微型化、高集成度方向发展,IPC引线键合技术面临着诸多挑战。

例如,如何提高引线的微型化程度、如何降低生产成本等。

针对这些问题,未来IPC引线键合技术的发展方向可能包括:研究新型材料以提高引线的机械强度和电气性能;开发更高效的制造工艺以降低成本;以及探索新的封装形式以适应不断变化的电子设备需求。

浅析引线键合

浅析引线键合摘要:随着集成电路的发展, 先进封装技术不断发展变化以适应各种半导体新工艺和新材料的要求和挑战。

半导体封装内部芯片和外部管脚以及芯片之间的连接起着确立芯片和外部的电气连接、确保芯片和外界之间的输入/ 输出畅通的重要作用,是整个后道封装过程中的关键。

引线键合以工艺实现简单、成本低廉、适用多种封装形式而在连接方式中占主导地位, 目前所有封装管脚的90%以上采用引线键合连接[1]。

关键词:集成电路引线键合方向发展Abstract: with the development of integrated circuits, advanced packaging technology constantly changing to adapt to all kinds of semiconductor of new technology and new material requirements and challenges. Semiconductor package internal chip and the external pin and the connection between the chip having established chip and external electrical connection, ensure the chip and outside between the input / output smooth important role, the whole package after the road is the key process in the. Wire bonding technology to achieve a simple, low cost, suitable for various packaging forms and in a connection mode in the dominant, all current package pins above 90% using a wire bond connection [1].Key words: integrated circuit lead wire bonding direction目前封装形式一方面朝着高性能的方向发展,另一方面朝着轻薄短小的方向发展,对封装工艺圆片研磨、芯片粘贴、引线键合都提出了新的要求。

引线键合

热压焊:金属线过预热至约300至400℃的氧化铝(Al2O3)或 碳 化 钨 ( WC) 等 耐 火 材 料 所 制 成 的 毛 细 管 状 键 合 头 (Bonding Tool/Capillary,也称为瓷嘴或焊针),再以电火 花或氢焰将金属线烧断并利用熔融金属的表面张力效应使 线之末端成球状(其直径约金属线直径之2倍),键合头 再将金属球下压至已预热至约150至250℃的第一金属焊盘 上进行球形结合(Ball Bond)。在结合时,球点将因受压 力而略为变形,此一压力变形之目的在于增加结合面积、 减低结合面粗糙度对结合的影响、穿破表面氧化层及其他 可能阻碍结合之因素,以形成紧密之结合。

29

底面角

4 degree 专门设计用于解决8度或者0度的问题, 建议使用小的键合头

8 degree 一般用途,很好的第二键合点丝线截断能力 15 degree 仅仅用于热压焊,使用较少

30

5

键合头直径 (T)

主要影响第二键合点的强度, 在允许的范围内应该尽可能大, 小键合头适合于较密(细间距) 键合, 小键合头适合于手工操作。

35

36

6

2013/1/14

铝丝

• 纯铝太软而难拉成丝,一般加入 1% Si 或者1% Mg以提 高强度。 • 室温下1% 的Si 超过了在铝中的溶解度,导致Si的偏析, 偏析的尺寸和数量取决于冷却数度,冷却太慢导致更多 的Si颗粒结集。Si颗粒尺寸影响丝线的塑性,第二相是疲 劳开裂的萌生潜在位置。 • 掺1%镁的铝丝强度和掺1% 硅的强度相当。 • 抗疲劳强度更好,因为镁在铝中的均衡溶解度为2%,于 是没有第二相析出。

31

2013/1/14

键合头镀层

光滑涂层 • 较长的使用寿命 , • 要进行抛光 , • 使得第二键合点光亮, • 减少金属的残留和聚集

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

比较

球形键合:将键合引线垂直插入毛细管劈

刀的工具中,引线在电火花作用下受热成液 态,由于表面张力的作用而形成球状,在摄像 和精密控制下,劈刀下降使球接触晶片的键 合区,对球加压,使球和焊盘金属形成冶金结 合完成焊接过程,然后劈刀提起,沿着预定的 轨道移动,称作弧形走线,到达第二个键合点 (焊盘)时,利用压力和超声能量形成月牙式 焊点,劈刀垂直运动截断金属丝的尾部。这 样完成两次焊接和一个弧线循环。

Au-Cu 系:1. 金丝键合到铜引脚上情形, 2. 三种柔软的IMC相(Cu 3 Au, AuCu, 和Au 3 Cu)活化能在0.8到1电子伏特之间,它们在高温(200325oC)时候由于柯肯达尔效应容易降低强度, 3. 强度的降低明显取决 于微观结构、焊接质量和铜的杂质含量, 4. 表面清洁度对于可键合性 以及可靠性至关重要,5. 另外如果有机聚合材料用于晶片的连接,那么聚 合材料要在保护气氛下固化以防止氧化。 Au-Ag 系:1. Au-Ag 键合系的高温长时间可靠性很好, 2. 无IMC形成 且无腐蚀 3. 金丝键合到镀银的引脚上已经使用多年 4. 硫的污染会影 响可键合性 5. 常在高温下(约250oC)进行热声键合,以分离硫化银膜而 提高可键合性。 Al-Ag 系:1. Ag-Al 相图非常复杂,有很多IMC, 2. 柯肯达尔效应容易 发生,但是在工作温度以上, 3. 实际很少使用这种搭配,因为相互扩散和 湿度条件下的氧4. 氯是主要的腐蚀元素,5. 键合表面必须要用溶剂清洗. 然后用硅胶防护。 Al-Ni 系:1. Al-Ni键合使用直径大于75µm的Al线, 以避免发生柯肯达 尔空洞效应。2. 应用于高温功率器件,如航行器的叶片。3. 对于键合区, 多数情况下Ni是通过硼化物或者磺胺溶液化学镀沉积的,而化学镍磷镀 会引入6 至8% 的磷而影响可靠性,但是Ni的氧化也会产生可键合性的 问题。镀Ni的键合应该进行化学清洗。

2.2金属冶金系

Au-Al 系:1. 是最常见的键合搭配, 2. 容易形成AuAl金属间化合物,如Au 5 Al 2 (棕褐色), Au 4 Al (棕褐色),Au 2 Al (灰色), AuAl (白色), and AuAl 2(深紫色), 3. AuAl 2即使在室温下也能在接触界面下形成,然后转变成其他IMC,带来可靠性 问题 4. 这些IMC晶格常数、机械、热性能不同,反应时会产生物质移动,从而在交 界层形成可见的柯肯达尔效应(Kirkendall voids.),或者产生裂纹。

1.2 工艺方法

超声焊接:利用超声波(60~120KHz)发生器使劈刀发生水平弹性振动, 同时施加向下的压力。使得劈刀在这两种力作用下带动引线在焊区金属表面迅速 摩擦,引线受能量作用发生塑性变形,在25ms内与键合区紧密接触成焊接。常用于 Al丝的键合。键合点两端都是楔形。 热压焊:利用加压和加热,使得金属丝与焊区接触面的原子间达到原子的引力范围, 从而达到键合目的。基板和芯片温度达到约150°C ,常用于金丝的键合,一端是 球形,一端是且楔形,常用于金丝的键合。 热声焊:用于Au和Cu丝的键合。它也采用超声波能量,但是与超声不同点的是:键 合时要提供外加热源、键合丝线无需磨蚀掉表面氧化层。外加热量的目的是激活 材料的能级,促进两种金属的有效连接以及金属间化合物(IMC)的扩散和生长。。

1.3 历史和特点 1957年Bell实验室采用的器件封装技术,目前特 点如下: 已有适合批量生产的自动化机器, 键合参数可精密控制,导线机械性能重复性高 速度可达100-125ms/互连(两个焊接和一个导 线循环过程) 间距达50 um 而高度可低于 劈刀的改进解决了大多数的可靠性问题 根据特定的要求,出现了各种工具和材料可供 选择 已经形成非常成熟的体系

2.3 键合材料选择包括引线、IC金属焊区和引脚的焊盘。

引线:材料、丝线直径、电导率、剪切强度、抗拉强度、弹性模 量、柏松比、,硬度、热膨胀系数等是关键因素。 焊盘材料:电导率、可键合性、形成IMC和柯肯达尔效应倾向、硬度、 抗腐蚀能力、热膨胀系数

2.4选材要求

丝线材料必须是高导电的,以确保信号完整性不被破坏。 球形键合的丝线直径不要超过焊盘尺寸的1/4 ,楔形则是1/3 ,键合头不要 超过焊盘尺寸的3/4 。 焊盘和键合材料的剪切强度和抗拉强度很重要,屈服强度要大于键合中产生 的应力。 键合材料要有一定的扩散常数,以形成一定的IMC,定的焊接强度,但是不要 在工作寿命内生长太多: 键合焊盘要控制杂质,以提高可键合性,键合表面 的金属沉积参数要严格控制,并防止气体的进入。 丝线和焊盘硬度要匹配:如果丝线硬度大于焊盘, 会产生弹坑;若小于焊盘,则容易将能量传给基板。

楔形键合:其穿丝是通过 楔形劈刀背面的一个小孔 来实现的,金属丝与晶片键 合区平面呈30~60°的角 度,当楔形劈刀下降到焊盘 键合区时,劈刀将金属丝按 在其表面,采用超声或者热 声焊而完成键合。

3.2键合设备:键合速度不断提高、间距不断减小,操作稳定性提高。楔形和球

形键合速度分别可达4 wires/sec 和10 wires/second很多分析设备用于优化键 合劈刀的性能,精密图象处理系统使其能够进行精确定位,已经出现了全自动化 的设备。在20分钟内就可以完成少量的工具和软件的调整以适应不同的产品。

第三章

3.1键合方式

球形键合 一般弧度高度是150 um 。 弧度长度要小于100倍的丝线直径。 键合头尺寸不要超过焊盘尺寸的3/4。一般是丝线直径的2.5到5倍,取决于劈刀几何现状 和运动方向。 球尺寸一般是丝线直径的2到3倍,细间距约1.5倍,大间距为3 到4倍。 楔形键合 即使键合点只大于丝线2-3 mm 也可形成牢固的键合。 焊盘尺寸必须支持长的键合点和尾端。 焊盘长轴必须在丝线的走向方向。 焊盘间距因该适合于固定的键合间距。

应用

6.1 范围 6.2 实例

第七章 未来发展

第一章

1.1 简介

用金属丝将芯片的I/O端与对应的封装引脚或者基板上布线焊区互连,固相焊 接过程,采用加热、加压和超声能,破坏表面氧化层和污染,产生塑性变形,界面亲 密接触产生电子共享和原子扩散形成焊点,键合区的焊盘金属一般为Al或者Au等, 金属细丝是直径为几十到几百微米的Au、Al或者Si-Al丝。

键合头镀层: 锥体角度(C.A.)主要影响到达键合位置的能力, 光滑涂层 尤其是细间距情况下以及到达第二点的距离。 •较长的使用寿命, •要进行抛光, •使得第二键合点光亮, • 减少金属的残留和聚集 粗糙的涂层 •仅仅内斜面抛光, •第二键合点强度高, •第一键合点光亮 平颈 30/20 degree C.A •提高超声能作用 劈刀长度:标准长度为0.375 "和0.437“,后者允许更深的接触,较小的长度公差可保证较好 的超声反应

Au-Au 系:1. 金丝线与金焊盘键合最可靠, 2. 没有界面腐蚀和金属间化合物形成, 3. 即使进行冷超声也能形成键合, 4. 热压和热声焊很容易进行, 5. 表面污染严重影响热压焊的可键合性 Al-Al 系:1. 极其可靠,无IMC,无腐蚀, 2. 超声键合更好 Cu-Al 系:1. 在富铜的一边,会有5种IMC形成, 于是失效和Au-Al系相似。 2. 但是IMC的生长较慢,无柯肯达尔效应。 3. 但是由于脆性相CuAl 2 生长,剪切强度在150-200oC 会降低。 4. 在300-500oC, 键合强度显著降低,由于 总的IMC厚度增加。 5. 铜氧化物层的存在会提高可靠性。 6. 氯的污染会导致腐蚀

第二章

2.1纯金属

金丝:广泛用于热压和热声焊,丝线表面要光滑和清洁以保证强度和防止丝线堵 塞,纯金具有很好的抗拉强度和延展率,高纯金太软,一般加入约5-10 ppm 重量的 Be或者30-100 ppm的Cu,掺Be的引线强度一般要比掺Cu的高10-20% 。 铝丝:1. 纯铝太软而难拉成丝,一般加入1% Si 或者1% Mg以提高强度。 2. 室温下1% 的Si 超过了在铝中的溶解度,导致Si的偏析,偏析的尺寸和数量取 决于冷却数度,冷却太慢导致更多的Si颗粒结集。Si颗粒尺寸影响丝线的塑性,第 二相是疲劳开裂的萌生潜在位置。 3. 掺1%镁的铝丝强度和掺1% 硅的强度相当。 4. 抗疲劳强度更好,因为镁在铝中的均衡溶解度为2%,于是没有第二相析出。 铜丝:1.最近人们开始注意铜丝在IC键合中的应用, 2.便宜,资源充足, 3.在塑封 中抗波动(在垂直长度方向平面内晃动)能力强, 4.主要问题是键合性问题, 5.比金 和铝硬导致出现弹坑和将金属焊区破坏, 6.由于易氧化,要在保护气氛下键合。

4.2 可靠性失效

第五章 清洗

5.1 概述 5.2 清洗方法 5.2.1 等离子体清洗 5.2.2 紫外臭氧清洗

4.2.1 IMC的形成 4.2.1.1 原因 4.2.1.2 空洞形成 4.2.2 丝线弯曲疲劳 4.2.3 键合点翘起 第六章 4.2.4 键合点腐蚀 4.2.5 金属迁移 4.2.6 振动疲劳

第二章 线材

2.1 纯金属 2.1.1 金丝 2.1.2 铝丝 2.1.3 铜丝

第三章 键合

3.1 键合方式 3.1.1 球形键合 3.1.2 楔形键合 3.1.3 比较 3.2 键合设备

3.3 键合工具 3.3.1 楔形劈刀 3.3.2 毛细管劈刀 3.4 键合点设计 3.4.1 输入因素 3.5 键合参数 3.6 键合评价 3.7 细间距能力比较 3.8 弧度走线方向

成都工业学院

微电子专业 10241

07

王倩

第一章 概论

1.1 简介 1.2 工艺方法 1.2.1 超声焊接 1.2.2 热压焊接 1.2.3 热声焊接 1.3 特点

2.2 金属冶金系 2.2.1 Au-Au系 2.2.2 Au-Al 系 2.2.3 Au-Cu系 2.2.4 Au-Ag 系 2.2.5 Al-Al 系 2.2.6 Al-Ag 系 2.2.7 Al-Ni 系 2.2.8 Cu-Al 系 2.3 材料选择 2.3.1 引线 2.3.2 焊盘材料 2.4 选材要求