快速凝固铝合金的组织与性能

快速凝固技术

快速凝固技术的研究进展摘要:快速凝固技术是当材料科学与工程中研究比较活跃的领域之一,目前已成为一种金属材料潜在性能与开发新材料的重要手段。

快速凝固技术得到的合金与常规合金有着不同的组织和结构特征,对材料科学和其它学科的理论研究以及开展实际生产应用起了重要的作用。

介绍了快速凝固技术的原理和特点、主要方法和在实际中的应用和存在的问题。

关键词:快速凝固技术;合金;应用;存在问题1 引言随着对金属凝固技术的重视和深入研究,形成了许多种控制凝固组织的方法,其中快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段,同时也成了凝固过程研究的一个特殊领域[1]。

过去常规铸造合金之所以会出现晶粒粗大,偏析严重、铸造性能差等缺陷的主要原因是合金凝固时的过冷度和凝固速度很小,这是由于它们凝固时的冷速很小而引起的。

要消除铸造合金存在的这些缺陷,突破研制新型合金的障碍,核心是要提高熔体凝固时的过冷度,从而提高凝固速度,因此出现了快速凝固技术。

目前,快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

着重于大的温度梯度和快的凝固速度的快速凝固技术,正在走向逐步完善的阶段。

2 快速凝固技术1960年美国的Duwez等用铜辊快淬法,首次使液态合金在大于107K/S的冷却速度下凝固,在Cu—Si合金中发现了无限固溶的连续固溶体;在Ag—Ge合金中出现新的亚稳相;在Au—Si合金中形成非晶结构。

在快速冷却所形成的亚稳结晶组织中,出现了一系列前所未见的重要的结构特征,表现出各种各样比常规合金优异的使用性能[2]。

此后,快速凝固技术和理论得到迅速发展,成为材料科学与工程研究的一个热点。

快速凝固是指通过对合金熔体的快速冷却(≥104~106 K/s)或非均质形核被遏制,使合金在很大过冷度下,发生高生长速率(≥1~100 cm/s)凝固[3]。

快速凝固铝合金的应用

快速凝固技术(RS-PM)生产的铝合金主要应用于三类航空飞行器:航空器、 导弹、太空交通工具。目前航空航天用粉末冶金(PM)铝合金的主要发展 方向可以分为三类:(1)高强度、耐腐蚀合金;(2)低密度、高模量合 金;(3)高温、抗蠕变合金。每一类合金的发展方向都要依赖于航空航天 市场的特殊需求。

快速凝固铝合金的应用

上世纪40年代中期,美国铝业工业公司的研究人 员发现粉末冶金(PM)铝制品与常规工艺制造的 材料相比,其性能优势十分明显,从而开始对其 进行深入研究,并于1952年由美国Alcoa开发了第 一代烧结铝粉末冶金(SAP)材料,该材料是AlAl2O3的弥散合金,具有优异的高温强度和热稳定 性。上世纪60年代后期,Storchheim将液相烧结 技术应用于PM铝合金,从而开发出有价值的PM零 件。到70年代,由于快速凝固技术、复合技术等 先进技术的出现,导致了高性能PM铝合金的出现, 并在80年代得到迅速发展。快速凝固铝合金分为 普通快速凝固铝合金和高性能快速凝固铝合金。

高性能快速凝固铝合金

与铸锭冶金铝合金相比,一方面快速凝固铝合金的显微组织 被大大细化,偏析程度降低;另一方面其化学成分可以不同 于原铸锭冶金铝合金,成分可设计的范围大大增加。因此, 快速凝固铝合金的性能要远远优于铸锭冶金铝合金,其应用 领域也大不相同。目前的高性能快速凝固铝合金主要分为以 下几类:

普通快速凝固铝合金

与高性能快速凝固铝合金不同,这类合金的特点是:具有与 铸锭冶金铝合金相应的化学成分;利用常规的PM工艺(即冷 压、烧结)直接得到零件;在性能上主要是利用其比重低、 耐腐蚀、高导热导电性等优点;该类合金主要应用于一般工 业,如汽车工业、仪表工业等。国外常用的普通快速凝固铝 合金主要有三类:第一类合金成分相应于2014,即为Al-CuMg系合金,如美国Alcoa公司的201AB和Alcan公司的MD24及 德国的Ecka-Alumix123;第二类合金成分相应于6061,即为 Al-Mg-Cu-Si系合金;第三类合金成分相应于7075,即为AlZn-Mg系合金,如Alcan的MD76。

快速凝固技术概述

快速凝固技术国内外发展及其应用1.快速凝固技术国内外发展随着对金属凝固技术的重视和深入研究,形成了许多种控制凝固组织的方法,其中快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段,同时也成了凝固过程研究的一个特殊领域。

快速凝固的概念和技术源于20世纪60年代初Duwez等人的研究,他们发现某些共晶合金在平衡条件下本应生成双相混合物,但当液态合金以足够快的冷却速度凝固合金液滴被气体喷向冷却板时,则可能生成过饱和固溶体、非平衡晶体,更进一步生成非晶体。

上述结果稍后被许多研究结果所证实,而且由此发现一些材料具有超常的性能,如电磁、电热、强度和塑性等方面的性能,出现了用于电工、电子等方面的非晶材料。

20世纪70年代出现了用快速凝固技术处理的晶态材料,80年代人们逐渐把注意力转向各种常规金属材料的快速凝固制备上,90年代大块非晶合金材料的开发与应用取得重大进展。

快速凝固技术是目前冶金工艺和金属材料专业的重要领域,也是研究开发新材料手段。

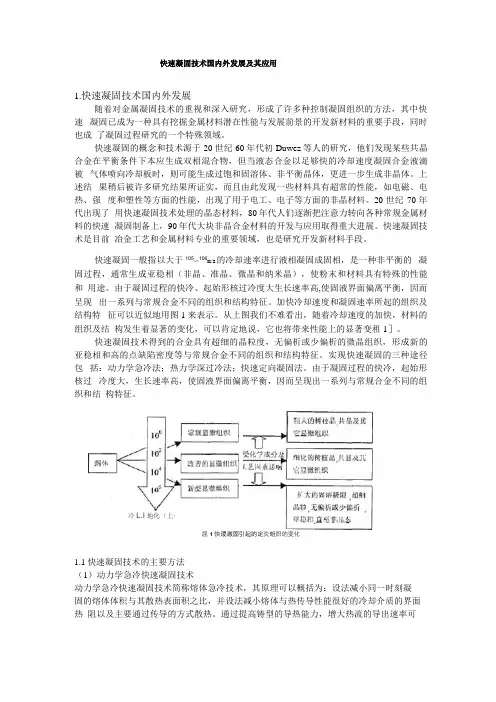

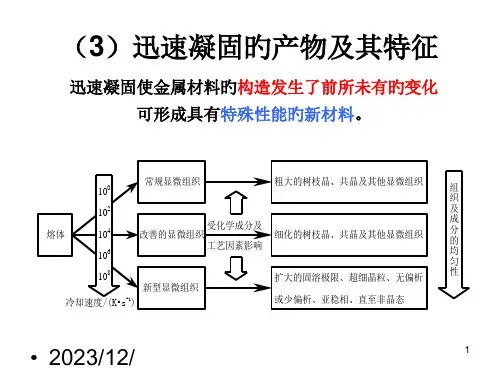

快速凝固一般指以大于105〜106K/S的冷却速率进行液相凝固成固相,是一种非平衡的凝固过程,通常生成亚稳相(非晶、准晶、微晶和纳米晶),使粉末和材料具有特殊的性能和用途。

由于凝固过程的快冷、起始形核过冷度大生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

加快冷却速度和凝固速率所起的组织及结构特征可以近似地用图1来表示。

从上图我们不难看出,随着冷却速度的加快,材料的组织及结构发生着显著的变化,可以肯定地说,它也将带来性能上的显著变租1]。

快速凝固技术得到的合金具有超细的晶粒度,无偏析或少偏析的微晶组织,形成新的亚稳相和高的点缺陷密度等与常规合金不同的组织和结构特征。

实现快速凝固的三种途径包括:动力学急冷法;热力学深过冷法;快速定向凝固法。

由于凝固过程的快冷,起始形核过冷度大,生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

快速凝固晶态合金的组织与特征

• 2023/12/

4

2. 超细旳晶粒度

伴随冷却速率旳增大,晶粒尺寸减小,能够取得微 晶甚至纳米晶。

迅速凝固合金比常规合金低几种数量级旳晶粒尺寸, 一般为<0.1~1.0μm

在Ag-Cu(ωCu=50%)合金中,观察到细至3nm旳晶

粒。

原因:很大过冷度下到达很高形核率

• 2023/12/

5

3. 极少偏析或无偏析

用非晶材料取代硅钢片制作变压器可使其内耗大大减小,处 理了变压器在特殊条件下使用时旳发烧问题。

• 2023/12/

14

• 2023/12/

玻璃态 金属旳 某些力 学性能

15

• 组织及构造--极其可贵旳优异性能。

• 扩大旳固溶度、超细旳晶粒度以及超细和高分散度旳析出相, 在机械性能方面体现出高强度及高韧性旳特点,许多快凝合金 具有超塑性。

族(S,Se,Te等)轻易非晶化,由这些元素构成旳合金(如 As-Te-Se, As-Si-Te等)也轻易非晶化。

• 2023/12/

11

B、从状态图上看,与纯金属元素旳熔化温度相比较,共晶 温度较低旳合金轻易形成非晶态合金。

一般非晶态材料是指无机或有机玻璃等,目前又扩大到非晶 态金属。

非晶态金属具有如下主要特征:

当生长速度足够高时,枝晶端部旳温度会重新下降到平衡旳固相线温度。

此时旳固相成份又回到合金旳原始成份,凝固前沿亦重新成为平界面,

表白合金凝固进入了“绝对稳定界线”

• 2023/12/

6

• 假如凝固速率不但到达了“绝对稳定”界线,而且超出了 界面上溶质原子旳扩散速率,即进入完全旳“无偏析、无 扩散凝固”时,可在铸件旳全部体积内取得完全不存在任 何偏析旳合金

快速凝固技术论文

快速凝固技术摘要:快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段, 同时也成了凝固过程研究的一个特殊领域。

过去对凝固过程的模拟考虑了在熔融状态下的热传导和凝固过程潜热的释放,不考虑金属在型腔内必然存在的流动以及金属在凝固过程中存在的流动。

目前快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

着重于大的温度梯度和快的凝固速度的快速凝固技术,正在走向逐步完善的阶段。

快速凝固技术一般指以大于105K/s-106K/s的冷却速率进行液相凝固成固相,是一种非平衡的凝固过程,通常生成亚稳相(非晶、准晶、微晶和纳米晶),使粉末和材料具有特殊的性能和用途。

快速凝固技术得到的合金具有超细的晶粒度,无偏析或少偏析的微晶组织,形成新的亚稳相和高的点缺陷密度等与常规合金不同的组织和结构特征。

由于凝固过程的快冷,起始形核过冷度大,生长速率高,使固液界面偏离平衡,因而呈现出一系列与常规合金不同的组织和结构特征。

关键词:快速凝固理论研究组织特征快速凝固方法引言:随着科学技术的发展,对金属凝固技术的重视和深入研究, 形成了许多种控制凝固组织的方法, 其中快速凝固已成为一种具有挖掘金属材料潜在性能与发展前景的开发新材料的重要手段, 同时也成了凝固过程研究的一个特殊领域。

过去对凝固过程的模拟考虑了在熔融状态下的热传导和凝固过程潜热的释放, 不考虑金属在型腔内必然存在的流动以及金属在凝固过程中存在的流动。

目前快速凝固技术作为一种研制新型合金材料的技术已开始研究了合金在凝固时的各种组织形态的变化以及如何控制才能得到符合实际生活、生产要求的合金。

一凝固过程理论研究凝固过程中固液界面形态稳定性理论成分过冷理论成分过冷理论起源于凝固过程中溶质原子在固液界面上的富集。

这种富集的结果是在距固液界面前沿的液相中不同的距离内具有不同的溶质浓度,可由式表示。

《快速凝固-粉末冶金制备块体5083纳米晶铝合金研究》范文

《快速凝固-粉末冶金制备块体5083纳米晶铝合金研究》篇一快速凝固-粉末冶金制备块体5083纳米晶铝合金研究一、引言铝合金作为一种轻质、高强度且耐腐蚀的金属材料,在现代工业和科研领域中得到了广泛的应用。

其中,5083铝合金以其优良的机械性能和加工性能,在航空、汽车、船舶等领域具有重要地位。

然而,传统的铸造方法制备的铝合金往往存在晶粒粗大、力学性能不高等问题。

为了解决这些问题,研究者们开始探索新的制备技术,其中快速凝固/粉末冶金技术因其独特的优势受到了广泛的关注。

本文将重点研究快速凝固/粉末冶金制备块体5083纳米晶铝合金的过程及性能特点。

二、研究内容与方法(一)材料与设备本实验所使用的原材料为5083铝合金粉末,设备主要包括快速凝固设备、粉末冶金设备以及相关的检测设备。

(二)实验方法1. 快速凝固制备纳米晶铝合金粉末:通过快速凝固技术,将5083铝合金粉末在高温下进行熔炼,并迅速冷却,得到纳米晶铝合金粉末。

2. 粉末冶金制备块体:将快速凝固得到的纳米晶铝合金粉末进行压制、烧结等处理,得到块体铝合金材料。

(三)研究内容本实验主要研究快速凝固/粉末冶金制备块体5083纳米晶铝合金的工艺过程及性能特点,包括材料的组织结构、力学性能、耐腐蚀性能等。

三、实验结果与分析(一)组织结构分析通过X射线衍射、扫描电子显微镜等手段对块体5083纳米晶铝合金的组织结构进行分析,发现其晶粒尺寸明显小于传统铸造方法制备的铝合金,具有较高的晶粒密度。

(二)力学性能分析对块体5083纳米晶铝合金进行拉伸、压缩等力学性能测试,发现其具有较高的强度和塑性,与传统铸造方法制备的铝合金相比,具有明显的优势。

(三)耐腐蚀性能分析通过电化学腐蚀等方法对块体5083纳米晶铝合金的耐腐蚀性能进行分析,发现其具有较好的耐腐蚀性能,能够在恶劣的环境中保持良好的性能。

四、讨论与结论(一)讨论快速凝固/粉末冶金技术能够有效地制备出晶粒细小、性能优良的5083纳米晶铝合金。

铸造金属凝固原理

圈中,依靠电磁场的悬浮力,使样品始终处于悬浮态,并 在惰性气氛中感应熔化和断电后凝固。

11.4 快速凝固传热特点

1 薄层熔体在固体衬底上的导热传热 薄层液态合金与高导热系数的冷衬底之间的导热传热

∂ T =α∂ 2T ∂τ ∂ x 2

Ti′=α(ΔΔx τ2) [Ti

2 雾化技术

概念:将熔体分离雾化,同时通过对流冷凝,得到粉末。

① 双流雾化

原理:通过高速高压介质(水或气体)流体对熔体流的冲

击把熔体分离成很细的液滴,并通过对流的方式迅速冷凝。 超声雾化冷速可达104-105K/s

水雾化和气雾化法:利用水、空气或惰性气体作为冷却介

质:水压为8~20MPa,生产的粉末直径为75~200μm 。

坩埚 喷嘴

模冲

喷射室

坯 托架

移动杆

模冲

• 喷射轧制如图所示是最早的一种喷射沉积工艺。这种工艺

可以连续地生产带材,厚度在1mm以上,铝合金的最大厚

度可达18mm。

中间包

喷射轧制示意图

• 喷射涂层

优势

凝固冷速高、工艺流程短、生产速度快、应用方便。

① 高的致密度。多种合金的直接沉积一般可达理论密度的 95% 以上, 在工艺成熟条件下 可达到99%以上。随后对 坯件加工则很容易达到完全致密。

上形成薄层。雾化沉积有两种类型:一种是将形成的快速 凝固薄层剥离基体,再进行加工成形,常用有喷雾成形和 控制喷雾沉积;二是奥斯普雷(Osprey)工艺,它是将雾 化的熔滴多次喷射到具有一定形状的基底表面以制成各种 形状的预制坯,如圆盘、块坯、环形坯或管状坯,然后进 行锻造、轧制或挤压等热加工的方法。

3 表面熔化与沉积技术

快速凝固技术在铝合金中的应用

铝硅合金 、 密度铝锂合金 的发展历程、 低 结构特点、 制备理论及 工艺, 最后点明 了快速凝 固技术 的不足之处和其发展前景。

【 关键 词】 快速凝 固; 铝合金 ; 性能 【 bt c]h cnc hr t sc adpr rac hr t ii p l i ao cnl ywsn oue.nor i A s atTeehi l a c rts n eo ne aa esc or i s if tnt ho g a ir cd a pd r t ac a e i i fm c c rts fa d od c i e i o td fa

【 e od】 ai s ifao ;l i mao;r ey K y rsRp l ictnAu n l Po r w d od i i m u ly p t

快速凝固工 艺和材料 的研究在 国际上 目前处于研究热点 . 在我 国 上世纪 9 年代已引起人们 的注意 . O 并且开始 了这方 面的研究 经 过 2 多年 的不断创新 与改进 , O 已成为一种挖掘新材料 、 开发材料潜 能的 重要手段之一【 l 1 。 快速凝 固技术是一种非平 衡的凝 固过程 . 以大于 1 s1s/ 的冷 0一 0I s < 却速率直接将液态瞬间冷凝 成固态 , 生成非 晶 、 一般 准晶 、 微晶和纳米 晶等亚稳相 . 得到一种具有特殊 的性能 和用途 的材料 [1 2。快速凝 固技 , 3 术关键是使凝 固过程 中熔体的冷却 速度得 到有效提高 , 可以减少单位 时间内金属凝 固时产生的熔化潜热 . 同时增加 凝固过程中介质的传 并 热速度 快速凝 固技术 的特点是尽可能在熔体 液固相前沿形成类似均 质形核 的凝 固条件 . 固前获得大 的过冷度 . 凝 以获得更 细小优 异的凝 固组织 实际操作 中, 利用快速凝 固技术得到的产品一般尺寸较小 . 通 常需要利用其它技术手段进行辅助加工才 可以进一步使用 H r a n管产生高速 、 at n m 高频 的超音 速脉 冲气流 冲击 金属液 . 并把金 属 液吹散成均匀 细小的液滴 .产生的强大气体对流将液滴 急速冷却 . 继 而凝固成细小粉末 快速凝 固粉末冶金法最常用 的是超音 速雾 化法 . 通过这种方法获得的快 速凝 固的金属粉末表 面更 为光滑 . 尺寸更为细 小. 球化效果最佳 而通过热挤压或热锻 的方法 获取 快速凝 固的合金 时. 表面容易产生较多的缺陷, 效果不理想 快速凝固喷射沉积法(F)在雾化法的基础上产生了快速凝 固喷 s : 射沉积法 , 可以直接制备 大尺寸快速凝 固材 料及产品 的新技术 , 由冷 金属基底上喷射沉积去多雾 化后 的液滴 . 在底 部由于急速的热传导导 致液滴快速凝固 . 在基底便形成 了高度致密 的快 凝坯 喷射沉积法最 突 出的特点是把液体金属的雾化制粉过程 和固结 成型结合起来 . 直接 从液态金属制取整体致密 、 接近零件实 际形状 的大块高性能材料 这 。 种方法能 比较有效地避免粉末 受到污 染 . 同时能够避免传统工艺制备 高性能材料时 出现的成分偏析 、 组织粗 大等缺点 . 工序得到 了简化 , 降 1 快 速 凝 固材 料 的 组 织 和 性 能特 征 低 了生产成本 与常规铸造方法相 比. 它能显著提高合金的溶解度 、 细 消 从而大幅度提高材料的力学性能 。喷射沉 积 般通过快速凝 固所获得的材料组织特征如下 : 二次枝 晶壁变得 化晶粒 、 除宏观偏析 . 03 L 0 铝镁 合金的研究 , 相当细小 . 成分偏 析有了 明显 的改观或者被消除 : 固组织得到较好 铝镁合金的研究 主要 是对 5 8 铝镁合金 和 Z 3 1 凝 2 6l -。 的细化 . 却速率进一步提高 . 冷 晶粒尺寸会得到更好的细化 , 减小越发 而对 于镁 的质量分数大于 1 %的铝镁合金的研究很少有报道[O 明显 . 结果得 到微纳米 晶: 当冷却速率更高 . 合金 的常规结晶过程将被 3 快 速 凝 固铝 合 金 材 料 的发 展 完全抑制. 液态 时的混乱无序状态被保留下来 , 获得非 晶态 固体 ; 得益 于快的冷却速率 , 大大 减少了合金 中空位 、 位错等缺 陷 ; 同时 , 固溶度 () 1 耐热铝合金 得到了提高 . 细小 亚稳相 的形成 . 使合金获得 了一定 程度的弥散强化 自2 0世纪 7 O年代 以来 . 快速凝 固技术 取得了较快 的发展 . 大 扩 了元素在合金 中的过饱 和固溶度 . 并为研制新型弥散强化 型耐 热铝合 作用。 随着航空 、 国防工业 的快速 发展 , 耐热 非 晶态是 指物 质从液态或气态 急速冷却时来不及 结晶而在常 温 金起到了向导的作用 。近年来 , 下保 留原子无序排列的凝 聚状态 .在热力学上属 于非平衡 的亚稳 态。 铝合金性能急需从各方 面得到提高 。 过渡族金属元 素在铝 中的过饱 和固溶度 由于快 速凝 固技术从 而 非 晶态合金具 有金属性质 . 又兼有和玻璃一样 的特征 . 以在 学术 界 所 中又称为 “ 金属玻璃 ” 能否形成非晶态主要决定于合金本 身的 G A 获得 了一定程度 的增加 . F 可使 A 基体形成 高度弥散 、 有热稳 定性的 l 具 这些 弥散相是相对稳定 的。 位错需要克 ( 晶形成能力) 非 和合金本身的冷却速度 。 当某种合金成分既定时 , 此时 金属间化合物粒 子 在高温下 . 材料 冷却速度便成为了形成非 晶态 的主要条件 冷速必须大于其形成非晶 服更大的阻力才能摆脱 这些第二相粒子继续移动 , 中位 错运动被 正是这些高度弥散 、 热力学稳 定 、 与基体共格或者半共格的第二 时的临界冷度时 . 才会有非 晶态形成 . 临界冷度 因合 金成 分变化 很大。 抑制 冷却时液态金 属的冷却速 度 由铜辊f 或钼辊1 的转速来决定 , 而影响 相粒子 的存在 . 从 才使得快凝耐 热铝合金具有 了较好的抗腐蚀 、 抗疲劳 优秀 的室温和高温力学性 能和出色 的热稳定性 …。 1 冷却后材料 的形态 与结构 . 继而对 晶化后 的磁 粉磁性能和微结构产生 性能 . 随着近年来 国内外这些方面研究 的不断深入 .一系列快速凝 固耐 定 的影响 冷却速度与冷却辊轮转 速成 正比 , 转速越快 , 冷速越高 , 晶粒越小 . 形态则会形成微纳米晶或者非 晶结构 热铝合金相继 问世 如 : 俄罗斯研究开发的 A 4 1 K — 合金_ 而国内的研 】 2 1 , 究很多是在 A _ 合金的基础上 , K4 1 通过严格控制杂质元 素 Mn S 等含 、i 2 快 速 凝 固铝 合 金 材 料 的 制 备 工艺 量, 调整合金元素 C 、' M 含量 , uf、 e 使得合金的综合性能得到 了改善l l 3 1 。 ( ) 磨 铝 硅 合 金 2耐 目前世界上最常见的快速凝固的方法 主要为粉末冶金 、 快速凝 固 A一i 1s 合金具有优异的耐磨性 、 良的铸造性能 、 优 低的热膨胀 系数 熔铸 和雾化沉积这三种方式 以及焊接性能 . 广泛地被应用于国内外内燃机活塞合金 中。但在 常规 单辊旋淬快速凝 固技术 : 快速凝固熔铸技术 目前应用最��

快速凝固耐热铝合金的现状与进展

Ke r y wo ds

r pd s l ic t n e tr ssa tau iu aly c mp st n lslcig,p e aa in meh a i o i f ai ,h a e itn l n m l , o o io a eetn di o m o i rp rt t — o

摘 要 耐 热 铝 合 金 由于 具 有 低 密 度 、 价 格 、 低 良好 的 耐 热 和 耐 腐 蚀 性 能 , 在航 空 、 天 等 工 业领 域 得 到 了 广泛 应 航

用 。回顾 了耐热铝合金 的发展 历程 , 点阐述 了耐热铝合金 的组分选择 原则 、 重 制备 方法及 强化机制 。分析 了其 目前存

o s e n o c me tme h n s d ,r i f r e n c a im

传统的高强铝合金主要是 亚共 晶成分 的合金 , 含有在 端际 固溶体 中固溶度原子 分数大 于 2 的合金元 素 , 并通 过时 效过 程 中金属间化合物的析 出达到合金 强化的效果 。但 在 10C以 5 ̄ 上, 这些 析出相快速粗 化 , 材料性能 急剧 下降 , 使 从而 限制 了其 使用范 围。为了使低 密度 、 低价格 的铝合金在 1 0 5  ̄ 5  ̄3 0 C的范 围 内能部分取代 价格 昂贵 的钛合 金_ , 研工 作者们 对快 速 _ 科 1 ] 凝 固耐热铝合金进行 了深 入研 究。

Re it n u i u l y ss a t Al m n m Alo s

LI Ke ig , U m n LU pn YANG i L Le CH EN h b o , EN n De ig , B n , U i, Z ia CH Yu

( I si t fAp l dPh sc ,Ja g i a e fS in e , n h n 3 0 9;2 S aeKe a o ao y 1 n t u eo pi y is in x d myo ce c s Na c a g 3 0 2 t e Ac t t y L b r tr

熔体温度、冷却速率对Al-Fe-V-Si耐热铝合金组织和力学性能的影响

第26卷 第5期2006年10月航 空 材 料 学 报J OURNAL OF A ERONAUT ICAL MAT ER I A LSV o.l 26,N o .5O ctober 2006熔体温度、冷却速率对A-l Fe -V -Si 耐热铝合金组织和力学性能的影响谭敦强1,2,黎文献2,陈 伟3(1南昌大学材料科学与工程学院,南昌330047;2中南大学材料科学与工程学院,长沙410083;3中国兵器科学院宁波分院,浙江宁波315103)摘要:采用OM,XRD 检测了不同熔体温度和冷却速度条件下A -l 8.5F e -1.3V-1.7Si (w t %)合金的微观组织结构,并检测了不同熔体温度下采用粉末冶金工艺制备的该合金室温力学性能。

结果表明:熔体温度、冷却速率对该合金组织和性能有着明显的影响。

在相同冷却条件下,熔体温度越高所得到合金的组织越细小,获得该合金最高力学性能则存在一个最佳的熔体温度;冷却速度对该合金的主要相组成起决定作用,并结合A -l F e -V-S i 合金的特性提出了该合金的熔炼工艺。

关键词:耐热铝合金;微观组织;熔体温度;冷却速率中图分类号:TG146.2 文献标识码:A 文章编号:1005-5053(2006)05-0014-04收稿日期:2005-04-29;修订日期:2006-02-10基金项目:国家重点基础研究发展规划资助项目(G1999064900)和中国博士后科学基金资助项目作者简介:谭敦强(1975)),男,副教授,博士,(E -m a il)tdunqiang @sohu .co m 。

金属材料的宏观性能是由其微观组织结构决定的,而微观结构又主要是由凝固前熔体成分、结构和凝固条件决定的。

就熔体结构而言,金属或合金的熔体中包含着不同的原子团簇,其具体特征不仅与金属的种类和合金的成分有关,而且也与熔体的温度有关;就凝固过程而言,冷却速率对所获得的金属材料及其制品的组织、性能具有显著的影响[1,2]。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

快速凝固铝合金的组织与性能摘要:速凝固技术;过去对凝固过程的模拟只考虑在熔融状态下的热传导和凝固过程中潜热的释放,很少考虑金属熔体在型腔内必然存在的流动以及金属熔体在凝固过程中存在的流动,目前,快速凝固技术作为一种研制新型合金材料的技术一开始研究合金在凝固时的各种组织形态的变化以及如何控制才能到符合实际生活,生产要求的合金着重研究高的温度梯度和快的凝固速度的快速凝固技术正在走向逐步完善阶段。

快速凝固原理及凝固组织:快速凝固是指通过对合金熔体的快速冷却(≥104-106k/s)或非均质形核备遏制,是合金在很大过冷度下,发生高生长速率(≥1-100cm/s)凝固。

由于凝固过程的快冷,起始形核过冷度大,生长速率高是古冶界面偏离平衡,因而呈现出一系列于常规合金不同的组织和结构特征,加快冷却速度和凝固速率所应起的组织及结构特征可以近似用表来表示。

本实验利用真空系统下的金属熔液快速凝固装置,获得高真空后,充入一定压力的惰性气体,熔炼铝合金在熔融状态下以细直径金属液柱方式喷射到铜模具中,液流发生横向铺展并在纯铜模具中快速凝固。

由于整个过程的浇注时间在很大程度上被分散、延迟,热耗散可以快速、充分进行,从而可获得层状铝合金。

关键词:铜模具;射流沉积;亚稳块体材料;层状复合材料The Study on the Aluminum Alloy by Rapid Solidification Based on Reciprocate MotionCooling ModelAbstract:Rapid solidification is the way to get the non-steady state metal by the rapid cooling much more fast than the cooling rate for the equilibrium materials, and amorphous, nano-crystalline and some limiting structural or functional materials can be obtained.In this work, jet solidification in the cooling model with the computer controlled reciprocating motion protected under vacuum or inert gas was used to obtain the layer Al alloys. After the Al alloy was molten in a quartz tube, the alloy liquid was jet out ofa little hole under the tube inside a copper die by high pressure Ar gas, and alloy liquid lateral spread and solidify in the model. The process were repeated foe many times, and accumulation like a wall growing up. Since the pouring time of the entire process was delay and dispersed, heat was quickly and fully dissipated, so the bulk layer Al alloy was obtained. The alloy be with the high density and fine structure.Microstructure observation, hardness testing, tensile test were carried out for the alloy. The aluminum alloyBy precise control of the working parameter, the test was adjust to obtained the needed materials. The interface of multi-layer homogeneous composite was studied, such as superheat of the molten metal, the relationship between the liquid jetting parameters and solidification process, metallurgical complex process, heat dissipation process and control of the materials deposition growth process were also analyzed. The experiences was obtained for the fabrication of multi-layer deposition composites of high melting point metals and alloys.Keywords:reciprocating motion; jetting sediment; metestable bulk materials;composite materials目录第1章绪论 (1)1.1 引言 (1)1.2 铝合金及其主要分类 (1)1.2.1 铝合金的分类 (1)1.2.2 变形铝合金 (2)1.2.3 铸造铝合金 (2)第2章实验方法 (2)2.1实验原理 (2)2.2实验设备 (3)2.3实验过程 (4)第3章实验结果与讨论 (5)3.1铝合金试样的制备 (5)3.2层状铝合金的组织 (6)3.3硬度测试实验结果 (6)3.4快速凝固的冷速 (6)第4章结论 (7)第1章绪论1.1非晶材料简介非晶合金具有长程无序、短程有序的结构,与晶态合金相比,具备许多特有的性能,如高硬度、高强度、高电阻、耐蚀及耐磨等,为材料科研工作者开发高性能的功能材料和结构材料提供了巨大的潜力。

块体非晶合金形成的成分和结构条件影响非晶形成能力的因素有:合金中原子的键合特征、电子结构、原子尺寸的相对大小、各组元的相对含量、合金的热力学性质以及相应的晶态结构等。

一般情况,如果某种物质对应的晶体结构很复杂,原子之间的键合较强,并且有特定的指向,其形成非晶结构在动力学上要容易一些。

对非晶形成的可能性Inoue总结了3条实验规律:(1)合金由3种以上组元构成;(2)各组元原子尺寸差别较大,一般大于12%;(3) 3个组元具有负的混合热。

从液态到形成非晶态,原子结构几乎不发生变化,各组成元素之间一般具有大于12%的原子尺寸差异和负的混合热,这样能够形成紧密随机堆垛结构,能够增大固液界面能,抑制结晶形核,也增大了长程范围内原子的重排困难性,抑制了晶体的生长,从而形成非晶态结构。

块体非晶合金材料的制备方法在早期,非晶材料的制备,首先采用快速凝固法制备非晶粉末,然后用粉末冶金方法将粉末压制或粘结成型。

20世纪90年代初发现了具有极低临界冷却速率的合金系列,可以直接从液相获得块体非晶固体。

目前,块体非晶合金的制备方法基本可划分为直接凝固法和粉末固结成形法。

形成能力和宽的过冷液相区ΔTx,并且形成一种与传统非晶合金不同的新型非晶态组织,其特点为:原子呈高度密堆排列;产生新的区域原子组构;存在相互吸引的长程均匀性。

Takeuchi等计算了351种三元非晶态合金系及其二元子系统的混合焓(ΔH)和错配熵(ΔS/KB),进一步完善了Inoue准则。

Inoue准则被普遍接受,并依据它发现了许多能形成大块非晶的合金系,如Mg基、Al基、Fe基、Zr基、La基、Ti基、Cu基等。

直接凝固法具体包括:水淬法,铜模铸造法,吸入铸造法,高压铸造,磁悬浮熔炼,单向熔化法等。

粉末固结成形法该方法是利用非晶合金特有的在过冷液相区间的超塑成形能力,将非晶粉末加压固结成形。

粉末固结成形法只需制备低维形状的非晶粉末,因此可以在一定程度上突破块体非晶合金尺寸上的限制,是一种极有前途的块体非晶合金的制备方法[6]。

进行非晶粉末固结成形的粉末冶金技术通常有热压烧结(HP)、热等静压烧结(HIP)等。

除传统的粉末冶金技术外,最近有报道利用放电等离子烧结(Spark Plasma Sintering, SPS)技术将非晶粉末致密化制备块体非晶合金材料。

SPS技术是利用外加脉冲强电流形成的电场清洁粉末颗粒表面氧化物和吸附的气体,并活化粉末颗粒表面,提高颗粒表面的扩散能力,再在外加压力下利用强电流短时加热粉体进行快速烧结致密化。

其消耗的电能仅为传统烧结工艺的1/5~1/3。

SPS技术具有如下优点:烧结温度低(比HP和HIP低200~300 ℃)、烧结时间短(只需3~10 min),而HP和HIP需要120~300 min)、单件能耗低;烧结机理特殊,赋予材料新的结构与性能;烧结体密度高,显微组织均匀,是一种近净成形技术;操作简单。

SPS技术作为一种近年来迅速发展的新兴快速烧结技术,是一种很有前途的非晶粉末固结技术。

由于其具有烧结温度低、烧结时间短、能够快速固结粉末制备致密的块体材料,因此,SPS技术可以应用于制备需要抑制晶化形核的非晶块体材料。

其烧结机理是在极短的时间内,粉末间放电,快速熔化,在压力作用下非晶粉末还没来得及晶化就已经发生烧结,而后通过很快的冷却速度,非晶态结构被保存下来,从而得到致密的块体非晶态合金。

Shen和Inoue利用SPS技术制备出了直径为20 mm、厚度为5mm Fe65Co10Ga5P12C4B4大块铁基非晶合金,其相对密度高达99.7%,且具有良好的软磁性能。

韩国的Taek-SooKim利用SPS技术制备出了Cu54Ni6Zr22Ti18铜基非晶合金,玻璃转变温度为712 K,过冷温区(ΔT = Tx-Tg)为55 K,相对密度98%以上。

韩国的Choi等利用SPS技术烧结制备出了Al-La-Ni-Fe非晶合金,其相对密度为96%,ΔT高达74 K。

块体非晶合金材料的性能应用,与晶态合金相比,非晶态合金在物理性能(力、热、电、磁)和化学性能等方面都发生了显著的变化。

非晶合金的力学性能及应用。

非晶合金与普通钢铁材料相比,有相当突出的高强度、高韧性和高耐磨性。

根据这些特点利用非晶态材料和其它材料可以制备成优良的复合材料,也可以单独制成高强度耐磨器件。