5低压吸运气力输送系统设计计算示例

低压输送系统设计方案

低压输送系统设计方案1.简介低压输送系统是一种用于输送低压流体(一般不超过1.6MPa)的管道系统。

本文将介绍低压输送系统的设计方案,包括系统组成、设计原则、相关计算和管道材料选择等。

2.系统组成低压输送系统主要由以下几个组成部分构成:2.1 阀门:用于控制流体的流量和压力的设备,如截止阀、调节阀等。

2.2 泵站:提供输送流体所需的动力,可以使用离心泵、柱塞泵等。

2.3 管道:输送流体的通道,可使用金属管、塑料管等材质。

2.4 过滤设备:用于过滤流体中的杂质,保护管道和设备,如过滤器、除泥器等。

2.5 控制系统:用于监测和控制低压输送系统的运行状态,实现自动化控制。

3.设计原则在设计低压输送系统时,需要考虑以下几个原则:3.1 安全性:确保系统在正常运行和突发情况下的安全性。

3.2 可靠性:设计合理的系统结构和选用可靠的设备,以确保系统的稳定性和长期运行。

3.3 经济性:在满足要求的前提下,选择经济合理的设计方案和设备,降低系统的运行成本。

3.4 环境友好性:选择符合环保标准的管道材料和设备,减少对环境的影响。

4.相关计算4.1 流量计算:根据输送的流体种类、流量要求等确定合适的管径和泵的工作参数。

4.2 压力计算:根据输送的流体性质、输送距离等确定管道的合适压力等级和防爆等级。

4.3 泵选型计算:根据流量、扬程等参数,选择合适的泵设备,满足输送要求。

4.4 管道材料选择:根据输送流体的性质、温度、压力等要素,选择适合的管道材料和连接方式。

5.管道材料选择5.1 金属管:如碳钢、不锈钢等。

具有耐高温、耐压力等优点,适用于一些特殊工况要求。

5.2 塑料管:如聚氯乙烯(PVC)、聚丙烯(PP)等。

具有耐腐蚀、绝缘等特点,适用于一般低压输送系统。

5.3 复合管:如聚氯乙烯包钢丝增强管(PVC-UH),具有抗压、耐脆性好等特点,适用于负压输送系统。

6.系统布局设计低压输送系统的布局设计需考虑以下几方面:6.1 确定合理的管道走向和长度,避免过多的弯头和管件,减小压力损失。

低压输送系统设计方案

低压输送系统设计方案随着人类社会的快速发展,能源、食品、医疗等基本生活物资的供应需求也日益增长。

而这些物资大多需要通过输送系统来实现从生产地到消费地的运输过程。

其中低压输送系统是一种主要用于输送液体、气体和颗粒物质等物品的系统,往往应用于各种不同行业,如食品加工、制药、化工、石油、能源等。

本文将探讨低压输送系统设计方案。

一、低压输送系统概述低压输送系统可将各种粘度、含固量和含气物料由输送点输送到接收点,同时携带机械杂质和管道损坏寿命长等特点。

其输送压力一般低于2.5MPa,输送流量为2000m3/h以下。

低压输送系统一般包括原料提取、输送、加工、存储和销售等多个环节,需根据实际需要进行选型和设计。

二、低压输送系统设计要素1.管道材质低压输送系统中,管道的质量对系统的正常运行和产品质量有很大的影响。

管道材质一般包括碳素钢、不锈钢、玻璃钢、塑料等多种材质。

需根据输送物品的性质和输送距离来选择材质,并进行材质测试和认证。

2.流量与速度流量与速度是低压输送系统设计中需要重点考虑的要素。

一般来说,流量和速度直接影响着系统的输送能力和输送距离。

在设计过程中,需进行科学合理的计算和模拟分析,以便更好地满足实际需要。

3.管道支撑及附件在低压输送系统设计中,管道支撑及附件的设计和选择也是十分重要的。

一方面需要确保管道与地面的稳固连接,另一方面也需要选用合适的附件来连接、密封和保护管道。

4.能耗与环保低压输送系统的能源消耗和环保问题同样需要充分考虑。

设计应尽量减少能耗和污染,采用科学合理的输送方式和能耗设备,给环保留出更大的空间,同时能够提高系统的效率和使用寿命。

三、低压输送系统设计实践低压输送系统的设计方案一般需要根据实际需要进行研究和实践。

下面将结合某种物料的输送进行具体分析:某食品企业为了提升生产效率和产品质量,需要重新设计其低压输送系统。

在实践过程中,他们首先考虑了输送物料性质、输送距离和输送流量等因素,并对各项参数进行了详细测试和分析。

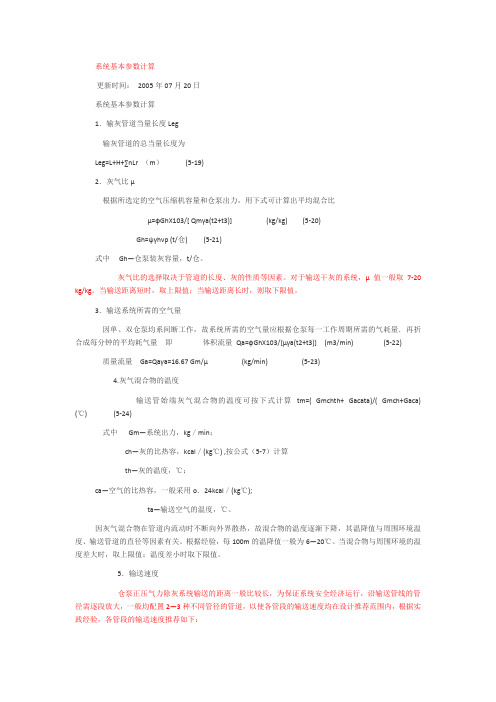

气力输送系统基本参数计算知识

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca) (℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

气力输送系统基本参数计算(全)

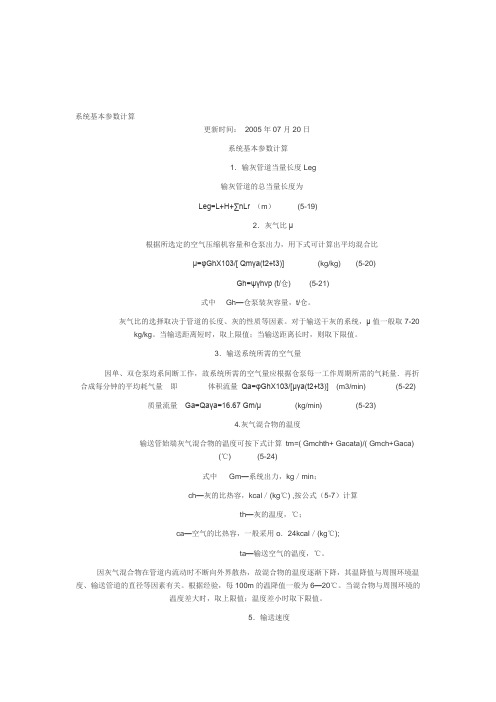

系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca)(℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

气力输送计算【范本模板】

气力输送计算

一、设计依据和主要参数确定

1、输送量(G)

输送管在正常工作中最大物料量:20T/H

2、输送风速(V)

气力输送装置中空气在管道中运动要有一个最有利的经济速度,此速度。

风速过高动力消耗过大。

动力消耗几乎与风速的三次方成正比。

风速过低,对物料输送量变化的适应小,工作不稳定易发生堵塞或掉料.所以应该在保证输送工作稳定可靠的前提下,尽量采用低风速。

通常当物料比重和颗粒愈大、输送浓度越高、或者有弯曲和水平输送时所需风速取大值,反之则取较低数值.一般输送粮粒的风速为20—25m/s.

我们考虑到我们输送距离短,弯头少等实际情况选择输送风速为22m/s.

3、输送浓度(υ)

输送浓度即气体输送中气体所含输送物料的质量浓度。

我国粮食行业一般输送稻谷等粮粒时取υ=3-5。

我们根据实际情况取υ=4

4、风量(Q) 根据公式y

G Q υ==2.1410203⨯⨯=4.17×103 m 3/h y-空气的比重 取1.2Kg/m 3

考虑到系统漏风和储备所需风量为Q=1。

1×4.17×103=4。

58×103

m 3/h

5、输料管直径D 根据公式=⨯==22

1058.48.188.183V Q D 271.1 我们进行取整,得输料管直径D=300mm 。

6、压力损失(P)。

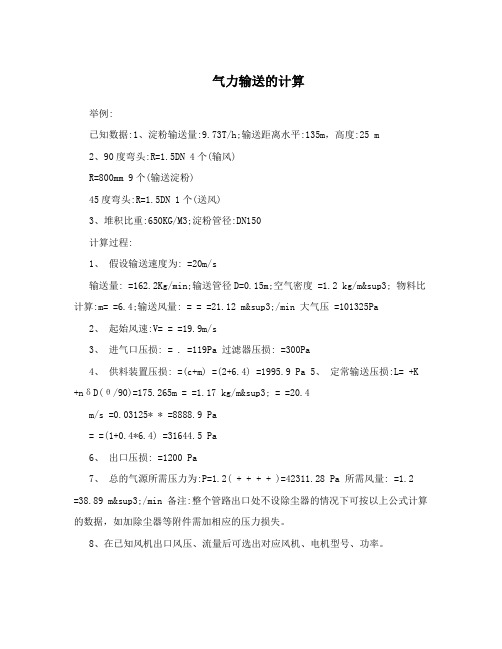

气力输送的计算

气力输送的计算

举例:

已知数据:1、淀粉输送量:9.73T/h;输送距离水平:135m,高度:25 m

2、90度弯头:R=1.5DN 4个(输风)

R=800mm 9个(输送淀粉)

45度弯头:R=1.5DN 1个(送风)

3、堆积比重:650KG/M3;淀粉管径:DN150

计算过程:

1、假设输送速度为: =20m/s

输送量: =162.2Kg/min;输送管径D=0.15m;空气密度 =1.2 kg/m³ 物料比计算:m= =6.4;输送风量: = = =21.12 m³/min 大气压 =101325Pa

2、起始风速:V= = =19.9m/s

3、进气口压损: = . =119Pa 过滤器压损: =300Pa

4、供料装置压损: =(c+m) =(2+6.4) =1995.9 Pa

5、定常输送压损:L= +K +nδD(θ/90)=175.265m = =1.17 kg/m³ = =20.4

m/s =0.03125* * =8888.9 Pa

= =(1+0.4*6.4) =31644.5 Pa

6、出口压损: =1200 Pa

7、总的气源所需压力为:P=1.2( + + + + )=42311.28 Pa 所需风量: =1.2 =38.89 m³/min 备注:整个管路出口处不设除尘器的情况下可按以上公式计算的数据,如加除尘器等附件需加相应的压力损失。

8、在已知风机出口风压、流量后可选出对应风机、电机型号、功率。

气力输送系统基本参数计算(全)

气力输送系统基本参数计算(全)系统基本参数计算更新时间:2005年07月20日系统基本参数计算1.输灰管道当量长度Leg输灰管道的总当量长度为Leg=L+H+∑nLr (m)(5-19)2.灰气比μ根据所选定的空气压缩机容量和仓泵出力,用下式可计算出平均混合比μ=φGhX103/[ Qmγa(t2+t3)](kg/kg)(5-20)Gh=ψγhνp (t/仓) (5-21)式中Gh—仓泵装灰容量,t/仓。

灰气比的选择取决于管道的长度、灰的性质等因素。

对于输送干灰的系统,μ值一般取7-20 kg/kg。

当输送距离短时,取上限值;当输送距离长时,则取下限值。

3.输送系统所需的空气量因单、双仓泵均系间断工作,故系统所需的空气量应根据仓泵每一工作周期所需的气耗量.再折合成每分钟的平均耗气量即体积流量Qa=φGhX103/[μγa(t2+t3)](m3/min)(5-22)质量流量Ga=Qaγa=16.67 Gm/μ (kg/min)(5-23)4.灰气混合物的温度输送管始端灰气混合物的温度可按下式计算tm=( Gmchth+ Gacata)/( Gmch+Gaca)(℃) (5-24)式中Gm—系统出力,kg/min;ch—灰的比热容,kcal/(kg℃) ,按公式(5-7)计算th—灰的温度,℃;ca—空气的比热容,一般采用o.24kcal/(kg℃);ta—输送空气的温度,℃。

因灰气混合物在管道内流动时不断向外界散热,故混合物的温度逐渐下降,其温降值与周围环境温度、输送管道的直径等因素有关。

根据经验,每100m的温降值一般为6—20℃。

当混合物与周围环境的温度差大时,取上限值;温度差小时取下限值。

5.输送速度仓泵正压气力除灰系统输送的距离一般比较长,为保证系统安全经济运行,沿输送管线的管径需逐段放大,一般均配置2—3种不同管径的管道,以使各管段的输送速度均在设计推荐范围内,根据实践经验,各管段的输送速度推荐如下:管道始端的速度:νb =10-12m/s;"前、中段管道末端的速度:νe=15-20m/s;后段管道末端的速度:νe=15-25 m/s。

气力输送计算范文

气力输送计算范文气力输送是一种广泛应用于物料输送系统中的技术,通过将气体压缩为流体状态,并通过气流将物料输送到目的地。

气力输送可以用于输送粉状、颗粒状甚至液态的物料,广泛应用于化工、食品、冶金等行业。

气力输送的计算是为了确定输送管道的直径、气体流速、气体压力降等参数,以保证物料能够顺利输送至目的地。

首先,我们需要确定输送物料的流量,即单位时间内物料通过输送管道的质量或体积。

物料的流量可以根据生产工艺和输送要求确定,常用的计量单位有千克/小时或立方米/小时。

其次,需要确定气体的流速。

气体的流速决定了物料在输送管道中的运动速度,太高会引起物料剧烈碰撞,太低则会引起物料积聚。

根据实际经验,气体的流速一般控制在15-30米/秒之间。

然后,需要确定输送管道的直径。

输送管道的直径应根据流体速度和压力降来确定。

通常,根据经验公式可以计算出适宜的管道直径,如D=0.15√Q,其中D为管道直径,Q为物料流量。

接下来,需要计算气体的压力降。

气体在输送过程中会产生摩擦阻力,导致压力下降。

根据柯西公式,可以计算出管道长度单位长度的摩擦阻力,进而计算出整个管道的压力降。

常用的计算公式有:ΔP=0.02ρQL/(d^5.2),其中ΔP为压力降,ρ为气体密度,Q为物料流量,L为管道长度,d为管道直径。

需要注意的是,摩擦阻力对气体流速较高时的压力降影响较大。

最后,综合考虑物料流量、气体流速、管道直径和压力降等参数,可以进行气力输送系统的设计。

设计过程需要充分考虑实际工艺条件、物料特性和输送要求,以确保输送系统的安全和高效运行。

总结起来,气力输送的计算需要确定物料流量、气体流速、管道直径和压力降等参数。

这些参数的确定需要充分考虑实际工艺条件和输送要求,以设计出安全、高效的气力输送系统。

低压输送系统设计方案

低压输送系统设计方案一、系统概述低压输送系统是一种用于输送低压气体和液体的工程系统。

本文将为您介绍低压输送系统的设计方案,包括系统组成、关键设备、设计要点等内容,以满足您对低压输送系统设计的需求。

二、系统组成1. 输送介质供应部分(1) 低压气体的供应:包括空压机或气体压缩机、气体储气罐等设备。

(2) 低压液体的供应:包括液体泵、储液罐等设备。

2. 输送介质传输部分(1) 气体输送部分:包括管道、阀门、漏斗等设备,用于将气体从供应部分输送到需要的目标位置。

(2) 液体输送部分:包括管道、阀门、流量计等设备,用于将液体从供应部分输送到需要的目标位置。

3. 控制系统控制系统用于监控和控制整个低压输送系统的运行。

包括传感器、仪表、自动控制器等设备。

4. 安全保护部分为确保低压输送系统的安全运行,设计方案应包括相应的安全保护装置,如压力传感器、温度传感器、紧急停机按钮等。

三、关键设备1. 空压机或气体压缩机空压机或气体压缩机是低压气体供应部分的核心设备。

其选择应考虑输送介质的压力、流量要求以及环境条件等因素。

2. 液体泵液体泵是低压液体供应部分的关键设备。

根据输送介质的性质和要求,选择合适的泵型和材料,保证稳定的输送效果。

3. 管道和阀门管道和阀门是输送介质传输部分的重要组成部分。

合理选择管道材料,考虑介质的特性和输送距离,以及阀门的种类和控制方式,保证输送过程的安全和稳定。

四、设计要点1. 输送介质的选择根据实际需求,选择合适的低压气体或液体作为输送介质,同时考虑环境因素、成本等因素。

2. 输送距离和流量计算根据输送目标位置的距离和所需的流量,进行合理的计算,确定合适的管径和泵或压缩机的参数。

3. 管道布局和阀门控制根据输送介质的特性和输送过程中的需求,在系统设计中合理布局管道和安装阀门,以便对输送过程进行控制和调节。

4. 安全保护措施在设计过程中,要充分考虑系统的安全性,设置合适的安全保护措施,如紧急停机按钮、压力传感器和温度传感器等。

气力输送自动计算公式

气力输送自动计算公式气力输送是一种常用的物料输送方式,它利用气体的压力将物料从一个地方输送到另一个地方。

在工业生产中,气力输送被广泛应用于粉状物料、颗粒物料和颗粒状物料的输送。

为了实现高效、稳定的气力输送,需要对输送系统进行合理的设计和计算。

其中,气力输送自动计算公式是气力输送系统设计的重要组成部分。

气力输送自动计算公式是根据气力输送的基本原理和输送系统的参数来推导和确定的。

通过这些公式,可以计算出气力输送系统所需的气体流量、管道尺寸、压力损失等参数,从而实现对输送系统的合理设计和优化。

下面将简要介绍气力输送自动计算公式的推导和应用。

首先,我们需要了解气力输送的基本原理。

气力输送是利用气体流动的动能将物料从一个地方输送到另一个地方。

在气力输送过程中,气体通过管道流动,带动物料一起运动。

为了实现有效的气力输送,需要满足以下几个基本条件:1. 确定输送物料的性质和流动特性,包括物料的密度、粒度、流动性等参数。

2. 确定输送距离和高度,以及输送系统的布置方式。

3. 确定输送系统所需的气体流量、压力和速度等参数。

在实际应用中,为了简化计算和设计,通常会采用一些经验公式和计算方法来确定气力输送系统的参数。

下面将介绍一些常用的气力输送自动计算公式:1. 气体流量计算公式。

气体流量是气力输送系统设计的关键参数之一。

它直接影响着输送系统的能耗和输送能力。

通常情况下,可以使用以下公式来计算气体流量:Q = A V。

其中,Q表示气体流量,单位为立方米/小时;A表示管道的横截面积,单位为平方米;V表示气体的流速,单位为米/秒。

通过这个公式,可以根据输送物料的性质和流动特性,确定所需的气体流量。

2. 管道尺寸计算公式。

管道尺寸是气力输送系统设计的另一个重要参数。

合理的管道尺寸可以保证气体流动的稳定和物料的顺利输送。

通常情况下,可以使用以下公式来计算管道尺寸:D = (4 Q) / (π V)。

其中,D表示管道的直径,单位为米;Q表示气体流量,单位为立方米/小时;V表示气体的流速,单位为米/秒。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5 低压吸运气力输送系统设计计算示例 (1)单管气力输送系统设计计算示例

例7.3 如图7.78所示,由压榨车间将破碎饼粕送至浸出车间的气力输送系统。

浸出车间日处理25 T/d

(1)设计输送量G 计的确定 根据浸出车间要求处理饼25T/d ,按24h 计,则

G =25/24=1000(kg/h ) 由公式7-25,得: G 计=α×G =1.1×1000=1100(kg/h )

(2)输送风速V 的选择 由表7.56,取V 为21m/s 。

(3)输送浓度μ的选择 取μ=0.4。

(4)输送风量Q a 的确定 由公式7-27,得:

29924

.02.11100

=⨯=

=

μ

ρa a G Q 计

(m 3/h )

(5)确定管径D 的确定 由公式7-28,得:

195.021

14.336002992

4.36004=⨯⨯⨯=

=

V

Q D a

π(m )

取200mm 。

则实际输送浓度为:

39.02378

2.11100=⨯==a a Q G ρμ计

(6)压力损失计算

输料输送压力损失H 物

①空气通过作业机的压力损失H 机 由表7.1,H 机=0 ②接料器压力损失H 接 采用诱导式接料器,由表7.57,阻力系数为0.7。

由公式7-31,得:

g

V H a

j 22

ρζ=接

9.1881.92212.17.02

=⨯⨯⨯= (mmH 2O ) ③加速物料压力损失H 加 查表7.60得,i 谷粗=17mmH 2O/t ,由公式7-,

H 加= i 谷粗G 算=17×1.1=18.7 (mmH 2O )

④摩擦压力损失H 摩 查表7.65,R =2.21mmH 2O/m ,K 粗=0.669;由公式7-35,得: 236)39.0669.01(70.8421.2)1(=⨯+⨯=+=μm K RL H 摩(mmH 2O )

⑤弯头压力损失H 弯 采用弯头90°,曲率半径为6D ,ζw 为0.083,查表7.60,K w =1.6,由公式7-45,得:

6.3)39.06.11(81

.92212.1083.0)1(22

2=⨯+⨯⨯⨯=+=μρζw a w K g V H 弯(mmH 2O )

⑥恢复压力损失H 复 查表7.61和表7.62,△=0.35,β=1.5,由公式7-47,得:

H 复=βΔΗ加=1.5×0.35×18.7=9.8 (mmH 2O )

⑦物料提升压力损失H 升 由公式7-48,得;

H 升=ρa μS =1.2×0.39×4=1.9 (mmH 2O )

⑧卸料器压力损失H 卸 采用下旋55型离心卸料器,查表7.13,D 取700mm ,H 卸=59 mmH 2O

⑨输送物料压力损失H 物 由公式7-30,得: H 物=H 机+H 接+H 加+H 摩+ H 弯+H 复+H 升+H 卸

=0+18.9+18.7+236+3.6+9.8+1.9+59=346(mmH 2O )

空气在辅助系统的压损,空气通过汇集管、连接风管和除尘器等三部分的压损组成。

其中H 汇+H 管可按纯空气的风网计算阻力,也可近似取为30-60 mmH 2O 。

取45 mmH 2O 。

H 除为除尘器阻力。

查表7.23,采用MC24-120Ⅱ袋式除尘器,H 除=120 mmH 2O 。

由公式7-50,得:

H 辅=H 汇+H 管+H 除 =45+120=165 (mmH 2O )

由公式7-29,总压力损失为:

H= H 物+H 辅=346+165=511(mmH 2O ) (7)选用风机 由公式7-51和7-52,得:

5635111.11.1=⨯=⨯=H H 风机 (mmH 2O )

285423782.12..1=⨯=⨯=∑Q Q 风机 (m 3/h )

根据图7.51查6-23离心通风机综合性能曲线,或表7.43,选6-23No6C 离心通风机,转速2800r/min ,配用电机Y160M1-2,功率11kW 。

(2)多管气力输送系统设计计算示例

例7.4 如图7.79所示为棉籽浸出车间气力输送示意图。

共有三道提升:第一道提升No1,将剥壳的棉籽,提升至仁和壳分离设备,产量4000kg/h ;第二道No2,将分离的棉仁提升至软化锅到轧胚机, 产量2000kg/h ;第三道No3,将经轧胚后棉仁提升到存料仓,产量2000kg/h 。

均采用诱导式接料器;第一、第二道提升采用下旋55型离心卸料器,第三道提升采用容积式卸料器。

图7.79 棉籽气力输送计算示意图

以第一道提升计算为例:

(1)设计输送量G 计的确定 由公式7-25,得:

G 计=α×G =1.1×4000=4400(kg/h )

(2)输送风速V 的选择 由表7.56,取V 为20m/s 。

(3)输送浓度μ的选择 取μ=2.5。

(4)输送风量Q a 的确定 由公式7-27,得:

14675

.22.14400

=⨯=

=

μ

ρa a G Q 计

(m 3/h )

(5)确定管径D 的确定 查表7.65,D160mm ,Q a =1448 m 3/h ,R =2.5mmH 2O/m ,K 谷

=0.868,i 谷粗=26mmH 2O/t 。

则实际输送浓度为:

53.21448

2.14400=⨯==a a Q G ρμ计

(6)压力损失计算

输料输送压力损失H 物

①空气通过作业机的压力损失H 机 由表7.1,H 机=0 ②接料器压力损失H 接 采用诱导式接料器,由表7.57,阻力系数为0.7。

由公式7-31,得:

g

V H a

j 22

ρζ=接

8.1781.92212.17.02

=⨯⨯⨯= (mmH 2O ) ③加速物料压力损失H 加 由公式7-32,

H 加= i 谷粗G 算=26×4.4=114.4 (mmH 2O ) ④摩擦压力损失H 摩 由公式7-35,得:

H 摩=RL (1+K m μ)=2.5×5.9(1+0.868×2.53)=47.1(mmH 2O )

⑤弯头压力损失H 弯 采用弯头90°,曲率半径为10D ,查表7.10,ζw 为0.083,查表7.60,K w =1.6,由公式7-45,得:

2.10)39.06.11(81

.92202.1083.0)1(222=⨯+⨯⨯⨯=+=μρζw a w K g V H 弯(mmH 2O )

⑥恢复压力损失H 复 查表7.61和表7.62,△=0.35,β=1.5,由公式7-42,得:

H 复=0 (mmH 2O )

⑦物料提升压力损失H 升 由公式7-48,得;

H 升=ρa μS =1.2×2.53×5.4=16.4 (mmH 2O )

⑧卸料器压力损失H 卸 采用下旋55型离心卸料器,查表7.13,D 取500mm ,H 卸=89mmH 2O

⑨输送物料压力损失H 物 由公式7-49,得 H 物=H 机+H 接+H 加+H 摩+ H 弯+H 复+H 升+H 卸

=0+17.8+114.4+47.1+10.2+0+16.4+42=247.9(mmH 2O ) No2和No3提升管计算方法相同。

将以上计算填入表7. 64中。

空气在辅助系统的压损,空气通过汇集管、连接风管和除尘器等三部分的压损组成。

其中H 汇+H 管可按纯空气的风网计算阻力,也可近似取为30-60 mmH 2O 。

取60 mmH 2O 。

H 除为除尘器阻力。

查表7.23,采用MC24-120Ⅱ袋式除尘器,H 除=120 mmH 2O 。

由公式7-50,得:

H 辅=H 汇+H 管+H 除 =60+120=180 (mmH 2O )

由公式7-29,总压力损失为:

H 总= H 物+H 辅=296+180=476(mmH 2O ) (7)选用风机 由公式7-51和7-52,得:

5244761.11.1=⨯=⨯=H H 风机 (mmH 2O )

=⨯=⨯=∑32402.12..1Q Q 风机3888(m 3/h )

查6-23离心通风机综合性能曲线图7.51或表7.43,选6-23No7C 离心通风机,转速2400r/min ,配用电机Y160M1-2,功率11kW 。

表7.64 风动运送管道计算表。