检具问题点

IATF16949审核问题点汇总

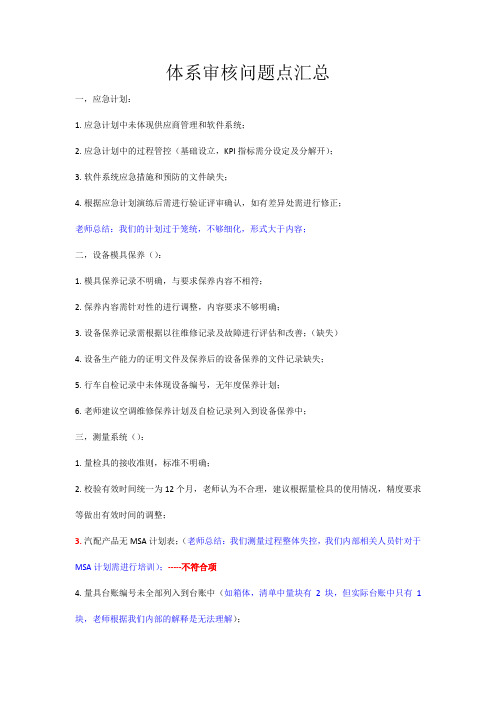

IATF16949审核问题点汇总一,应急计划:1.应急计划中未体现供应商管理和软件系统;2.应急计划中的过程管控(基础设立,KPI指标需分设定及分解开);3.软件系统应急措施和预防的文件缺失;4.根据应急计划演练后需进行验证评审确认,如有差异处需进行修正;老师总结:我们的计划过于笼统,不够细化,形式大于内容;二,设备模具保养(公司):1.模具保养记录不明确,与要求保养内容不相符;2.保养内容需针对性的进行调整,内容要求不够明确;3.设备保养记录需根据以往维修记录及故障进行评估和改善;(缺失)4.设备生产能力的证明文件及保养后的设备保养的文件记录缺失;5.行车自检记录中未体现设备编号,无年度保养计划;6.老师建议空调维修保养计划及自检记录列入到设备保养中;三,测量系统(公司):1.量检具的接收准则,标准不明确;2.校验有效时间统一为12个月,老师认为不合理,建议根据量检具的使用情况,精度要求等做出有效时间的调整;3.汽配产品无MSA计划表;(老师总结:我们测量过程整体失控,我们内部相关人员针对于MSA计划需进行培训);-----不符合项4.量具台账编号未全部列入到台账中(如下壳体,清单中量块有2块,但实际台账中只有1块,老师根据我们内部的解释是无法理解);四,精加车间:1.精加工现场刀具使用记录与实际生产过程中使用刀具数量不符;老师建议在设备中直接设置,设备中有强制换刀功能;2.首件记录缺项,有2项未体现出来;老师建议:首件定义需明确,并要符合我们内部实际操作;-------不符合项五,物控:1.毛坯区域区域划分及标识不明确;六,品管:1.量产后的全尺寸报告的计划(例如一年一次,或是二年一次,但一定要有计划)七.技术文控:1.文件回收记录缺失;2.文件下发版本号未体现,(老师强调:版本号一定要显示;汇总人:日期:。

汽车冲压件检测规范

4、检测方法及数据记录

FLUSH

0mm线 3mm线

F

测量工具

数据记录:

>3.0

F为测量值

k>3.0

4、检测方法及数据记录

FLUSH 测量工具:钢板尺、十分表

测量工具

测量工具

C/F测量基准

K值:超出C/F测量基准取正、未超出取负

4、检测方法及数据记录

FLUSH-门盖外板、门盖总成 测量工具:十分表、钢板尺与间隙尺组合-不推荐使用

1,记录偏差值,精度按游标—0.02mm/0.05mm 2,当测量值与记录表所给标准值出入较大时(≥2.00mm), 记录测量值。因为可能是设变,记录测量值便于修改 记录表。

4、检测方法及数据记录

S面 检测时主副定位销状态 插入、不压紧

4、检测方法及数据记录

S面

S面

测量工具

测量工具--塞尺--直接测量 数据记录

6、检具问题点反馈

检测时遇到检具问题, 收集起来做整改, 便于下次检测。反馈表格如下。

6、检具问题点反馈

检具整改建议

描述文字参考

7、检查记录表问题点反馈 、

检查表问题:直接记录在检查表上。 典型问题有:孔径不一致、主副定位孔 与检具实物不一致、孔多孔少etc 问题产生原因: 设变信息传递不到位、 检具验收时与其数模不一致、检查表 制做者以数模为标准。

4、检测方法及数据记录

FLUSH 测量工具:钢板尺

C/F测量基准

K值:超出0mm线取正、未超出0mm线取负

4、检测方法及数据记录

FLUSH

0mm线

3mm线

测量工具

数.0|

4、检测方法及数据记录

FLUSH

0mm线 3mm线

浅析曲轴位置度夹检具测量原理及常见问题

浅析曲轴位置度夹检具测量原理及常见问题雷庆满【摘要】主要介绍曲轴位置度夹检具的测量原理,分析使用过程中测量差异产生原因及调整方法,为夹检具的可修复性提供一种方案.【期刊名称】《装备制造技术》【年(卷),期】2018(000)008【总页数】3页(P48-50)【关键词】连杆颈;位置度;夹检具原理;补偿方法【作者】雷庆满【作者单位】上汽通用五菱汽车股份有限公司,广西柳州545007【正文语种】中文【中图分类】TG839在汽车发动机制造业中,曲轴是最重要部件之一。

连杆颈做为其重要部位,与连杆头配合将作用在活塞上的气体压力变为旋转的动力,传给底盘的传动机构。

因而连杆颈的形状位置对整台发动机的传动性能有着重要的意义,而作为形位特征的位置度是评价连杆颈质量的重要参数。

夹检具作为一种快速测量手段在生产上大量使用,将原本复杂抽象的形位特征计算过程简单化,提高测量效率。

本文从轴颈位置度参数测量方法出发,结合实际案例对该检测夹检具的测量原理进行了简要介绍,以期得到更好的改进和推广。

1 位置度的测量1.1 一般定义及计算方法位置度是指一形体的轴线或中心平面允许自身位置变动的范围,其公差可以控制被测要素的实际位置对其理论正确位置变动量[1]。

根据国家标准[2],位置度f的计算方法为:式中,fX、fy分别是在坐标系上与理论正确尺寸(基准圆心)的差异。

1.2 测量方法位置度通常使用三坐标进行测量,但现实生产中曲轴是批量生产的,三坐标虽然精度高,但是测量速度满足不了生产需求,而位置度夹检具能快速判断测量结果,可用于机床的调试、生产质量判断和生产过程分析等诸多环节。

位置度夹检具测量是先按照工艺尺寸设计一个基准圆,制成该基准所使用材料要求耐磨不易变形,因而可以认为其圆心是固定不变的,把该圆心的位置定义为“A”,通过传感器测量连杆颈的3个位置后计算所拟合出来的圆形的圆心“B”,如图1所示。

圆心B与基准圆心A的偏差量AB的2倍即为该连杆的位置度f.图1 位置度中心示意图点A与点B的位置可以利用直角坐标系的原理(见图2)用坐标点表示出来,如下图3.图2 位置度表示方法图3 位置度计算原理简图(1)假定点A为坐标系原点,即A(0,0),点B坐标设为(X,Y),则点 C 为(X,0)(2)根据位置度的计算方法[2],点B相对于点A的位置度2 常见问题及产生原因经过长时间使用后,发现该设备与其他测量设备(主要是三坐标)在测量结果上有一定程度的差异。

混凝土轨枕检验中存在的问题及改进建议

轨枕 都要 经过 科研 和初 期 推 广 阶 段 , 同 型 号 的 不 轨枕 都有 自己独有 的特点 , 轨 道 电路 专用 枕 、1 如 1 b型 1 枕、 枕、 桥 混凝 土岔 枕都 有 特 殊 的 检 验部 位 , 道 电路 轨 专用 枕 、 凝土 岔枕 还有 特殊 的制 造要 求等 等 , 以在 混 所

一

检 具 等 方 面 , 出 了 对 现 有 技 术 条 件 和 检 验 细 则 的 改 进 建 提

议 , 轨枕 技 术 条件 的修 编 有 重要 参 考 价 值 。 对

关 键 词 : 凝 土轨 枕 ;检 验 ;问题 ; 建议 混 中 图分 类 号 : 1 . U2 3 3 4 文 献 标 识 码 : B

条 件 修 编 。 总结 我 国各 种 型号 混凝 土轨 枕 现 用 的 技 术 标 准 , 结

合 我 国轨 枕 目前 的制 造 水 平和 检 验 中发 现 的 问题 , 整 合 现 有 从

各 种 轨 枕 技 术 标 准 、 宽静 载 抗 裂 强 度 检 验 时段 、 化 钢 筋 混 放 优

凝 土保 护 层 检 验 方 法 、 化 主 要 尺 寸 检 查 频 次 和 允 许 偏 差 、 优 统

期 , 造 中许多新 的技 术 已被 大 多数 轨 枕 工 厂所 熟 悉 制 目前我 国铁 路正 线上 使用 的混 凝土 轨枕 型号 主要

有 Ⅲ 型 轨 枕 ( a型 、1 Ⅲ 1b型 、1 I 1 C型 ) 新 Ⅱ型 轨 枕 、 1 、 桥 和掌握 , 论是 老产 品还 是新 产 品 , 不 已经 没 有 必 要 再 依

线路/ 基 ・ 路

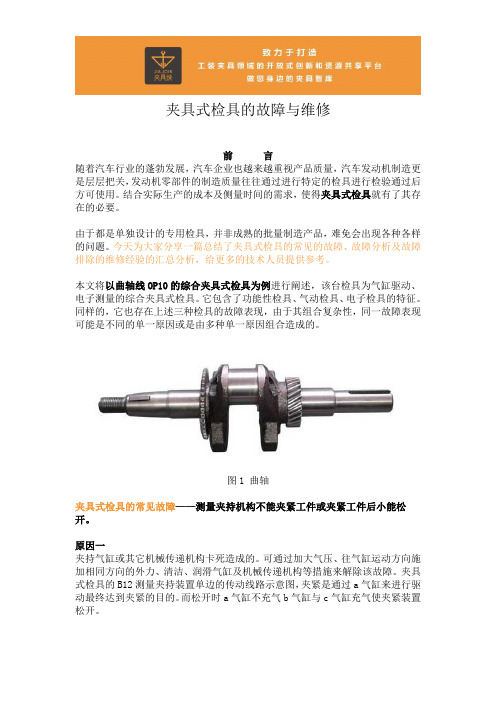

夹具式检具的故障与维修

夹具式检具的故障与维修前言随着汽车行业的蓬勃发展,汽车企业也越来越重视产品质量,汽车发动机制造更是层层把关,发动机零部件的制造质量往往通过进行特定的检具进行检验通过后方可使用。

结合实际生产的成本及侧量时间的需求,使得夹具式检具就有了其存在的必要。

由于都是单独设计的专用检具,并非成熟的批量制造产品,难免会出现各种各样的问题。

今天为大家分享一篇总结了夹具式检具的常见的故障、故障分析及故障排除的维修经验的汇总分析,给更多的技术人员提供参考。

本文将以曲轴线OP10的综合夹具式检具为例进行阐述,该台检具为气缸驱动、电子测量的综合夹具式检具。

它包含了功能性检具、气动检具、电子检具的特征。

同样的,它也存在上述三种检具的故障表现,由于其组合复杂性,同一故障表现可能是不同的单一原因或是由多种单一原因组合造成的。

图1 曲轴夹具式检具的常见故障——测量夹持机构不能夹紧工件或夹紧工件后小能松开。

原因一夹持气缸或其它机械传递机构卡死造成的。

可通过加大气压、往气缸运动方向施加相同方向的外力、清洁、润滑气缸及机械传递机构等措施来解除该故障。

夹具式检具的B12测量夹持装置单边的传动线路示意图,夹紧是通过a气缸来进行驱动最终达到夹紧的目的。

而松开时a气缸不充气b气缸与c气缸充气使夹紧装置松开。

图2 曲轴线OP10综合夹机械卡死主要发生在E气缸处,该处润滑不好、掉入杂物(如铁屑)、以及热膨胀等都可能会使气缸卡死,使夹持机构不能夹紧工件或夹紧工件后不能松开。

气缸卡死造成的夹紧故障一般在车间温度较高时(夏季出现的频率比冬季出现的频率高)或季节交替(当车间温差较人时也比出现故障的频率高)时出现的概率较高。

此外,夹具式检具长时间不使用时也可能会出现卡死的情况,主要是夹持气缸或其它机械传递机构上的润滑油挥发后使润滑效果降低造成卡死。

原因二工件感应传感器位置出现偏移或工件感应传感器损坏,使连惯动作没有指令而不能进行下一步动作。

如是工件感应传感器位置偏移造成无法正确感应工件导致的无法夹持故障,只需调整传感器至对应的正确位置即可排除故障。

体系审核问题点汇总清单

体系审核问题点汇总一,应急计划:1.应急计划中未体现供应商管理和软件系统;2.应急计划中的过程管控(基础设立,KPI指标需分设定及分解开);3.软件系统应急措施和预防的文件缺失;4.根据应急计划演练后需进行验证评审确认,如有差异处需进行修正;老师总结:我们的计划过于笼统,不够细化,形式大于内容;二,设备模具保养():1.模具保养记录不明确,与要求保养内容不相符;2.保养内容需针对性的进行调整,内容要求不够明确;3.设备保养记录需根据以往维修记录及故障进行评估和改善;(缺失)4.设备生产能力的证明文件及保养后的设备保养的文件记录缺失;5.行车自检记录中未体现设备编号,无年度保养计划;6.老师建议空调维修保养计划及自检记录列入到设备保养中;三,测量系统():1.量检具的接收准则,标准不明确;2.校验有效时间统一为12个月,老师认为不合理,建议根据量检具的使用情况,精度要求等做出有效时间的调整;3.汽配产品无MSA计划表;(老师总结:我们测量过程整体失控,我们内部相关人员针对于MSA计划需进行培训);-----不符合项4.量具台账编号未全部列入到台账中(如箱体,清单中量块有2块,但实际台账中只有1块,老师根据我们内部的解释是无法理解);四,精加车间:1.精加工现场刀具使用记录与实际生产过程中使用刀具数量不符;老师建议在设备中直接设置,设备中有强制换刀功能;2.首件记录缺项,有2项未体现出来;老师建议:首件定义需明确,并要符合我们内部实际操作;-------不符合项五,物控:1.毛坯区域区域划分及标识不明确;六,品管:1.量产后的全尺寸报告的计划(例如一年一次,或是二年一次,但一定要有计划)七.技术文控:1.文件回收记录缺失;2.文件下发版本号未体现,(老师强调:版本号一定要显示;汇总人:日期:2017.3.28。

试制阶段冲压件问题点管控总表

需要到现 场检具上 测量后再 定方案

A

尚未反 馈到厂 家

试制阶段冲压件问题点管控总表

序号 模/检具 厂家 冲压件号 问题点图片 问题点描述

1

回弹严重,导致内部的零件与之搭 接的单边间隙达到4mm,影响焊接质 量;同时影响纵梁放到焊接夹具上 去。另外需要把检具改到最新数模 状态。

2

开口回弹,比理论值大6左右,需要 模具厂解决。

题点管控总表

整改方案 问题 责任人 对接结果 权重 协调厂 家,维修 OP20的成 形模具间 隙,并研 配OP30的 侧冲孔模 具 完成时间 状态刷 新 备注

TS16949外审老师轻微不符合改善问题点

TS16949外审轻微不符合改善问题点1.过程: C2 过程设计及开发发现项:项目要求的评审控制不够有效不符合项的证据:BYD TIGER-3416030项目:1.编号为20120730001的 PFEM中没有分析焊螺母及组焊工序。

2. 2012.8.10 BYD TiG-3416030送样不合格项信息反馈单显示有7个尺寸不合格且产品在测试2小时20分钟后断裂,但公司没有保留分析及所采取措施的记录。

改善责任担当:营业部/邓中立2.过程:文件控制过程发现项:文件控制过程不够有效。

不符合项的证据:2011.11.16 BYD 《工程更改通知》要求对M6-6901203/4副驾右(左)在原图上增加翻边尺寸控制1+/-0.2mm,但公司没有对此进行评审以确定公司内部相关联的更改,在用的工序图中仍无此尺寸的控制要求。

改善责任担当:工程部/袁银强3.过程:S4 设备和工装过程发现项:设备管理过程不够有效。

不符合项的证据:没有标识关键设备及其关键备件,没有按照能程序文件规定制定年度设备保养计划.改善责任担当:生产部/李胜建4.过程: C3 制造过程发现项:制造过程控制不够有效不符合项的证据:焊接现场无5A4121330(340)车灯支架的焊接作业指导改善责任担当:生产部/叶德平5.过程: S4设备和工装过程发现项:设备和工装过程控制不够有效不符合项的证据:工模车间2012-07委外热处理的T12-0065 上垫板260x220x25无硬度确认报告,与公司《工模件制作管理规定(WI-GL-13)》不符改善责任担当:工模部/陈声波6.过程:S5监视和测量装置管理发现项:监视和测量装置管理过程控制不够有效不符合项的证据:5A-4121330检具的2012-09校准报告中,未包含客户批准标样对比的校检改善责任担当:品质部/冯厚荣工程部/张学志以上品质部:刘黎 2012年10月18。

车身检具设计问题浅析

0互1届虽墨雹圆圈『

TEST 检 测

图3件1和件2搭接截面示意图

口 卜 ‘

图4件 2斜面面差检测块

检 测 块

图 5件 2的 两 种 状态

检 测 块

检测块

图 6侧 围 轮罩 处 面 差 检 测示 意 图

7Байду номын сангаас 肖事 勤 芋 2018 No仃

测块 如图 4所示 ,斜面 面差 用塞尺 测量 。这种 面差 检测块 的设 计形式 在一 般 的 小翻 边上 用 得较 多 ,其 实它 只是 一种 近 似测 量 。这种 近 似测 量的 方法 在 一 些特 殊要 求的 情况 下不 能适 用 ,比 如图 3对件 1蓝色 区域 面 差有较 高要 求 的情 况 。

图4的检 测 方式 可 以侧 出 边 缘处 面 的偏 移 量 ,但 不能 测 出 面的 角度 偏 差 ,因为 检测 块 的结构 决 定了 无法 测量 到 斜面 内部 的面 差 数据 ,但 只 是边 缘 的面 差数据 不能确 定这个 面的偏 移状 态 。 解 决 方法

图5中件2的两种 状 态用 塞尺 测得 的面 差数 据都 一样 然 而 它们斜 面 的 状态 不一 样 ,因为两 种状 态 面的 角度 偏移 不一 样 。以这 两种 状态 来搭 接 件 1,所 得到 的关键 面处 的面差 有很大 差别 ,因 此对于 面的 角度偏 差对 后续 影 响很 大 的面 ,不 能采 用 边缘 面差 检测 的 方法 来检 测 ,而要 采 用能 检 测到 多 点数 据 的方 法 ,如 卡板 检测 形式 ,通过 检测 跨 长度 上两 点的 面 差 ,就能 得 知此 面的角 度偏差 ,这样 才能全 面了 解此面 的偏差 情况 。

届蟊雹 回

TEST 检 测

关于汽车主模型检具制造工艺问题的讨论

摘 要:介绍 了汽车主模 型检具的特 点、分类和应用。以汽车 引擎盖等大型薄璧零件的内

腔和外形的加 工技巧作为切入 点,结合 实际加 工情况,从汽车主模 型检具在工艺路线的制

定、材料的选择 以及数控加工工艺的编排等方面,介绍所采用的工艺方案和取得的经验。

择何 种 材 料又 是 面 临 的一 大难 题 。 23 加 工设 备 . 当被加 工 工件 厚 度超 过 4 0 m 时 , 即便使 0r a 用 再好 的三轴 机 床 和切 削 刃具 ,在 Z 也就 是深 轴 度方 面 还是很 难保 持刚性 的,且 还有许 多清 根 的 部位 需 要用到 小直径 的 刀具进 行 , 因此 ,在加 工

由此 可见选 择合 适 的工艺 路线 对产 品质 量和

少,如前保险杆、引擎盖、翼子板 、前后门、后

备箱 以 及 后保 险 杆 等 。尤 其 是 引擎 盖 和 后 备 箱

产 品周 期至 关重要 ,需要根 据每 个 公司 的实 际情 况审慎决定。

作为整体件加工时,因为结构 问题难以拼接 ,只 能采 用超大超厚的材料,因此铝材采购是一大

难 点。

4 工艺基准的选择

本文以引擎盖加工为例来说明工艺基准选择 的重要。在加工主模型检具的引擎盖时,由于

其 外形 尺 、大 、细节 繁多 。因 为考虑 采购难 度和 j - 成 本 因素 ,选择 了斜放 基准 的 工艺路 线 ,但 对加 工带 来 了许 多 困难 。

22 铝材的选材 .

0 引言

汽车主模型检具在所有为新车型开发应用的

检 具中处 于中高端 的位置 , 因其 既 要匹配 整 车又