单效降膜式蒸发器的设计

降膜蒸发器的设计

升膜蒸发器的优点包括传热系数高、操作稳定、适用于高粘度液体等。此外, 升膜蒸发器还具有分离效果好、浓缩比高、节能等优点。升膜蒸发器一般用于浓 缩液体,特别适用于高粘度、高浓度液体的浓缩。

综上所述,降膜和升膜蒸发器在结构、操作原理和适用范围上存在一定的差 异。在选择使用哪种设备时,需要根据具体工艺要求和物料特性进行综合考虑。

设计流程

1、设计原则

降膜蒸发器设计应遵循以下原则:

(1)传热效率高:应确保降膜蒸发器具有较高的传热系数,以提高热量的 利用率。

(2)物料适应性广:应选择合适的材料,以适应不同物料的化学性质和物 理性质。

(3)系统稳定性好:应保证系统的稳定运行,防止物料在蒸发过程中出现 结晶、结垢等现象。

(4)设备紧凑:应优化设备结构,减小设备体积,以减小占地面积。

参考内容

降膜和升膜蒸发器的区别

在工业制程中,蒸发是一个重要的工艺过程,而降膜和升膜蒸发器则是两种 常见的蒸发设备。它们在结构、操作原理和适用范围上存在一定的差异。

一、降膜蒸发器

降膜蒸发器是一种常见的蒸发设备,其结构主要由加热室和蒸发室组成。原 料液通过进料泵进入加热室,加热后的液体通过重力作用流到蒸发室。在蒸发室, 液体表面迅速蒸发,剩下的浓缩液从底部排出。降膜蒸发器的优点包括传热系数 高、操作稳定、适用于高粘度液体等。

2、设计参数

降膜蒸发器的主要设计参数包括: (1)加热面积:根据生产负荷和物料性质确定加热面积。

(2)操作压力:根据物料性质和工艺要求确定操作压力。

(3)加热介质:选择适当的加热介质,如蒸汽、导热油等,以满足传热要 求。

(4)进料温度:根据物料性质和工艺要求确定进料温度。 (5)操作温度:根据物料性质和工艺要求确定操作温度。

降膜式蒸发器的若干设计要点

r一 传 热系 数 , W/ ( m ・ K) ;

广 重力 加速 度 , 9 . 8 m/ s ;

( 6 ) 不会 导 致液 体 停 留时 间过 长 。 在 实 际 工程 运 用 中 , 分 布器 的形 式 是各 式 各 样

大 量引用 国外 先进 的技术经 验 , 对蒸 发器 设计者 了解 降膜式 蒸发器具有 一定 的指导 意义 。 关键词 : 降膜 式蒸发器 ; 传 热系数 ; 分布 器 ; 浸润 问题

0 引 言

内壁 , 如 图2 所 示 。常识 告 诉 我们 , 更 薄 的液 相 膜 是

更 容 易 蒸发 的 , 这也 是 降 膜 式蒸 发 器 能 具有 更 高 传

尺e — — 雷诺 数 。

当管 内流 体 为湍 流 时 :

= 0 . 0 0 3 8 R e o 4 p r O - 6 5

式 中 ’ 厂 无量 纲 膜传 热 系数 , w/ ( r n 2 ・ K) ;

( 2 ) 2 分 布 器 的设 计

R e —— 雷 诺数 ;

机 电信息 2 0 1 5年第 2 0 期 总第 4 4 6 期 2 9

!

I 装备应用与研究O Z h u a n g b e i Y i n g y o n g y u Y a n j i u

日 ■■E 自 ■!■ E! ! 日 ■■ =!! E■ ■j= !! ■5 一

如 何 使 管 内液 相 膜 均 匀分 布 是 整 个 降膜 式 蒸 发器 是 蒸 发设 备 中的一 种 , 在 国外 应 热 系 数 的 原 因 , 本 文 就 降膜 式 蒸发 器 管 用 已经有 相 当长 的 一段 时 间 , 其 主 要 优点 有 : ( 1 ) 传 蒸 发器 设 计 的核 心 与灵 魂 。 分 布 器 的设 计 及 浸润 问题进 行 热 效率 高 ; ( 2 ) 物料停留时间更短 ; ( : ; ) 可 应 用 于 更 内传 热 系数 的确 定 、

单效蒸发器课程设计

单效蒸发器课程设计一、课程目标知识目标:1. 学生能够理解单效蒸发器的基本原理及其在化工生产中的应用。

2. 学生能够掌握单效蒸发器的主要结构、操作流程及影响蒸发效果的各项因素。

3. 学生能够运用相关公式计算单效蒸发器中的热量传递、溶液浓度变化等。

技能目标:1. 学生能够通过观察、分析,正确绘制单效蒸发器的示意图,并标注主要部件。

2. 学生能够运用实验数据,进行简单的热量计算和溶液浓度分析。

3. 学生能够运用所学的知识,设计简单的单效蒸发器实验方案。

情感态度价值观目标:1. 学生培养对化工设备的好奇心,激发学习化学工程知识的兴趣。

2. 学生通过实验和问题解决,培养团队合作精神和解决问题的能力。

3. 学生认识到化工技术在生产生活中的重要性,增强环保和节能意识。

课程性质:本课程为应用化学或化学工程及相关专业的高年级学生设计,强调理论知识与实践操作的相结合。

学生特点:学生已具备一定的化学基础和实验技能,具有一定的分析问题和解决问题的能力。

教学要求:结合学生特点和课程性质,注重启发式教学,引导学生通过实验、案例等方式,将理论知识应用于实际问题中,提高学生的实际操作能力和创新思维。

通过分解课程目标为具体的学习成果,为后续的教学设计和评估提供依据。

二、教学内容本节教学内容主要包括以下几部分:1. 单效蒸发器的基本原理:介绍蒸发器的定义、工作原理及其在化工生产中的应用。

2. 单效蒸发器的结构及主要部件:分析蒸发器的结构特点,包括加热室、蒸发室、冷凝器等主要部件的作用。

3. 影响单效蒸发器蒸发效果的因素:讨论温度、压力、溶液的性质和浓度等对蒸发效果的影响。

4. 热量传递与溶液浓度计算:讲解在单效蒸发器中热量传递的基本原理,以及如何计算溶液在蒸发过程中的浓度变化。

5. 实验操作与案例分析:指导学生进行单效蒸发实验,分析实验数据,探讨实际操作过程中可能遇到的问题及解决方案。

教学内容安排如下:第一课时:基本原理、结构及主要部件介绍。

降膜蒸发器的设计

食品工程原理 课程设计说明书降膜蒸发器的设计 姓名:学号:班级:2012年 12月 27日一 《食品工程原理》课程设计任务书一 《食品工程原理》课程设计任务书 ...............................................................................(1).设计课题 .........................................................................................................................(2).设计条件 .........................................................................................................................(3).设计要求............................................................................................................................(4).设计意义 ........................................................................................................................(5).主要参考资料 ................................................................................................................二 设计方案的确定 ...............................................................................................................三 设计计算 .........................................................................................................................3.1.总蒸发水量 ...................................................................................................................3.2.加热面积初算 ...............................................................................................................(1)估算各效浓度 ...............................................................................................................(2)沸点的初算 ...................................................................................................................(3)温度差的计算 ...............................................................................................................(4)计算两效蒸发水量1W ,2W 及加热蒸汽的消耗量 1D ...........................................(5)总传热系数K 的计算 ...................................................................................................(6)分配有效温度差,计算传热面积 ...............................................................................3.3.重算两效传热面积 ...........................................................................................................(1).第一次重算 ..................................................................................................................3.4 计算结果..........................................................................................................................四.简图 ....................................................................................................................................(1).设计课题:番茄汁浓缩工艺装置的设计计算(2).设计条件:粮工1202班(学号为前306 号)题目1:番茄汁低温浓缩工艺装置的设计设计任务及操作条件生产能力:2060kg/h原料固形物含量:10%浓缩要求:使固形物质量分数浓缩至36%液加入温度料:25℃原料最高许可温度:58℃浓缩液经冷凝后出口温度:25℃加热介质:100℃的饱和蒸汽。

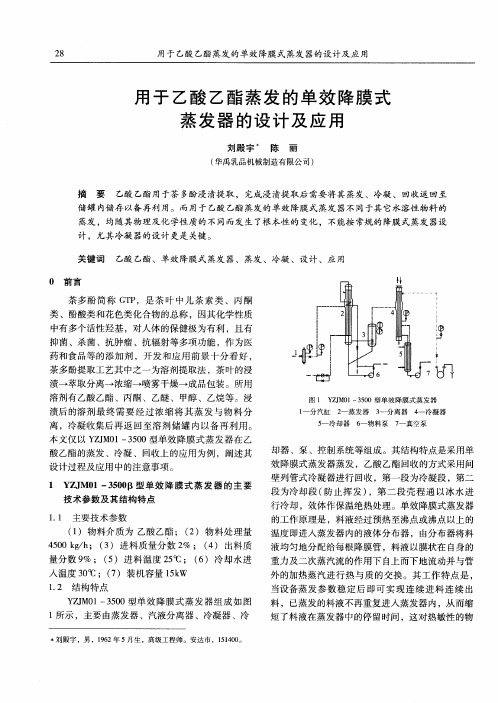

用于乙酸乙酯蒸发的单效降膜式蒸发器的设计及应用

设 计过 程及 应用 中的注 意事项 。

1 YZ M0 J 1—3 0 1 单效 降 膜 式 蒸 发 器 的 主 要 5 03型

技术参 数及 其结构 特点 11 主要 技术参 数 .

( ) 物料介 质为 乙酸 乙酯 ; ( ) 物料 处 理 量 1 2 4 0 g h ( ) 进料 质 量分 数 2 ; ( ) 出料 质 5 0k/ ; 3 % 4

=

=

2 9 8i / n s . 7 (i n ・ )

2 1 1 总蒸 发量 . .

则 :d=16 6 i,取 16m。 .0 n .

F=30 34 98×12 / 10 (0—6 ) 50× 8 .7 .5 [20 9 0]

:

4 7 6. 8 m

降膜管根数计算

降 膜管 选 择 3 8×15×80 m 规 格 管 子 , . 00 m 其 长径 比为 20 1 ,则 降膜 管根 数

4. 6 78

n =

以降膜式蒸发器在茶多酚生产中应用越来越多。

乙酸 乙酯 比较容易 蒸发 ,因此其蒸发 面积较小 。

2 14 分离 器计 算 .. 分离 器直 径按 下式 计 算

d , r /r W × 60 =,gV C 4 o 30 / o /

式 中 —— 蒸 汽 比容 , 这里 按 62 1i / g选 .0 k n

取。

— —

自由截面 的二 次蒸汽 流速,

1 2 结构 特点 .

重力及二次蒸汽流的作用下 自 上而下地流动并与管

外 的加 热蒸 汽进 行 热 与 质 的交 换 。其 工 作 特点 是 ,

当设备蒸发参数稳定 后即可实现连续进料连续 出

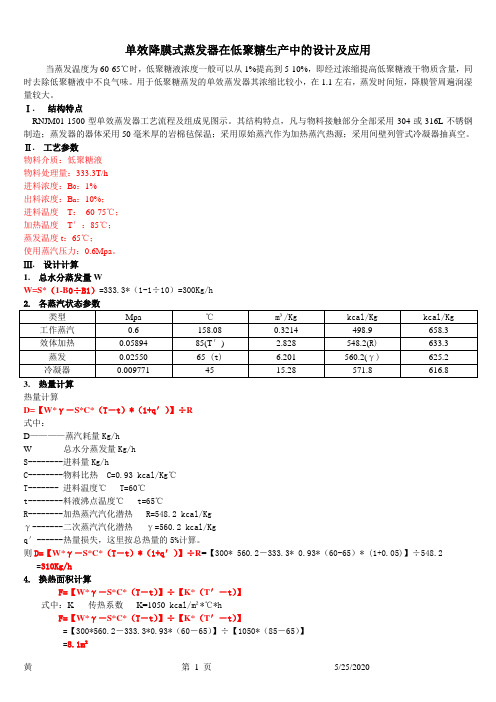

单效降膜式蒸发器在低聚糖生产中的设计及应用RNJM01-300(自己计算办法)

单效降膜式蒸发器在低聚糖生产中的设计及应用当蒸发温度为60-65℃时,低聚糖液浓度一般可以从1%提高到5-10%,即经过浓缩提高低聚糖液干物质含量,同时去除低聚糖液中不良气味。

用于低聚糖蒸发的单效蒸发器其浓缩比较小,在1.1左右,蒸发时间短,降膜管周遍润湿量较大。

Ⅰ. 结构特点RNJM01-1500型单效蒸发器工艺流程及组成见图示。

其结构特点,凡与物料接触部分全部采用304或316L不锈钢制造;蒸发器的器体采用50毫米厚的岩棉毡保温;采用原始蒸汽作为加热蒸汽热源;采用间壁列管式冷凝器抽真空。

Ⅱ. 工艺参数物料介质:低聚糖液物料处理量:333.3T/h进料浓度:B0:1%出料浓度:B n:10%;进料温度T:60-75℃;加热温度T′:85℃;蒸发温度t:65℃;使用蒸汽压力:0.6Mpa。

Ⅲ. 设计计算1.总水分蒸发量WW=S*(1-B0÷B1)=333.3*(1-1÷10)=300Kg/h2.各蒸汽状态参数类型Mpa ℃m³/Kg kcal/Kg kcal/Kg 工作蒸汽0.6 158.08 0.3214 498.9 658.3 效体加热0.05894 85(T′) 2.828 548.2(R)633.3 蒸发0.02550 65 (t) 6.201 560.2(γ)625.2 冷凝器0.009771 45 15.28 571.8 616.83.热量计算热量计算D=【W*γ-S*C*(T-t)*(1+q′)】÷R式中:D————蒸汽耗量Kg/hW-----------总水分蒸发量Kg/hS--------进料量Kg/hC--------物料比热 C=0.93 kcal/Kg℃T------- 进料温度℃ T=60℃t--------料液沸点温度℃ t=65℃R--------加热蒸汽汽化潜热 R=548.2 kcal/Kgγ-------二次蒸汽汽化潜热γ=560.2 kcal/Kgq′------热量损失,这里按总热量的5%计算。

单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

WIEGAND 单效降 膜式真空蒸发器适 用于在真空条件下

的蒸发浓缩

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

目录

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

01

WIEGAND 单效降膜式真空蒸发 器适用于在真空条件下的蒸发 浓缩:星降膜蒸发,受热时间 短,热交换效果好,对黏稠性、 热饭性物料的派缩更为适宜

分离室用不锈钢制成 的圆简:直径为 600mm、高度为 1650mm,内外表面抛 光,设有灯孔及视孔 ,内上部有一圆盘集 沫器間定在器底上, 借以捕集二次蒸汽所 带走的液沫

冷凝器位于加热器的 中部光体外的夹套内 :冷凝器与蒸发器连 成一体。此外还有热 压泵、真空泵等

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

物料先进人分离器:分离器内的蒸发 温度为 50°

冷凝器安装在蒸发器壳外的夹套中: 节省了占地面积和空间

单效降膜式:真空蒸发器的优缺点如 下

物料在蒸发器内流经两次(双程) 单效降膜:式真空蒸发器的优缺点 优点

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

02 主要技术参数

WI

水的蒸发量:800kg/h

出料量:410kg/h(出料,总乳固体含量 74%)

耗水量:水压 300kPa(表压),22°C, 15m°

进料量:1210 kg/h(进料总乳周体含 量 26%)

蒸汽耗用量:465 kg/h(蒸汽表压 800 kPa)

WIEGAND 单效降膜式真空蒸发器适用于在真空条件下的蒸发浓缩

牛奶经加热器加热蒸发:产生的二次蒸汽和部分牛奶沿切线方向进入分离室,借离心 力的作用使二次蒸汽与物料分离。从分离器内排出的二次蒸汽,部分抽入热压泵,其 余则进入冷凝器冷凝。分离器内蒸发温度为 50°C 1加热空:2• 冷凝器;3.热压泵;4.物料泵:5.物料泵:6.螺杆泵;7.冷凝水泵:8. 水环式真空泵 贮料桶;10. 分离室:a、b、…、d.节流孔板 工艺特点 物料(牛奶)杀菌后以 75°C的温度超沸点进料

单效降膜式蒸发器的设计

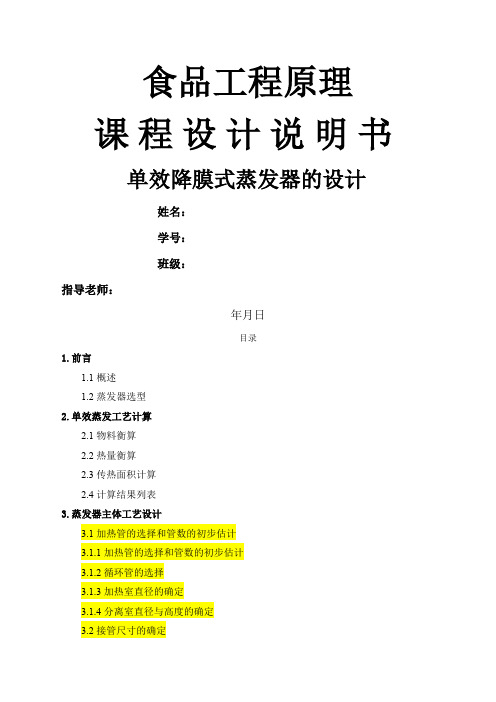

食品工程原理课程设计说明书单效降膜式蒸发器的设计姓名:学号:班级:指导老师:年月日目录1.前言1.1概述1.2蒸发器选型2.单效蒸发工艺计算2.1物料衡算2.2热量衡算2.3传热面积计算2.4计算结果列表3.蒸发器主体工艺设计3.1加热管的选择和管数的初步估计3.1.1加热管的选择和管数的初步估计3.1.2循环管的选择3.1.3加热室直径的确定3.1.4分离室直径与高度的确定3.2接管尺寸的确定3.3进料方式及加热管排布方式的确定3.3.1进料方式的确定3.3.2加热管排布方式的确定3.4仪表、视镜与人孔的确定3.5蒸发器主要部件规格列表4.蒸发装置的辅助设备4.1气液分离器4.2蒸汽冷凝器5.结语致谢附表参考文献任务书一、设计意义二、蒸发工艺设计计算(1)蒸浓液浓度计算多效蒸发的工艺计算的主要依据是物料衡算和、热量衡算及传热速率方程。

计算的主要项目有:加热蒸气(生蒸气)的消耗量、各效溶剂蒸发量以及各效的传热面积。

计算的已知参数有:料液的流量、温度和浓度,最终完成液的浓度,加热蒸气的压强和冷凝器中的压强等。

蒸发器的设计计算步骤多效蒸发的计算一般采用试算法。

①根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸气压强及冷凝器的压强),蒸发器的形式、流程和效数。

②根据生产经验数据,初步估计各效蒸发量和各效完成液的浓度。

③根据经验假设蒸气通过各效的压强降相等,估算个效溶液沸点和有效总温差。

④根据蒸发器的焓衡算,求各效的蒸发量和传热量。

⑤根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤③至⑤,直到所求得各效传热面积相等(或满足预先给出的精度要求)为止。

43028*10*10*0.542735/300*24*0.13X 13%W F*142735*131624/X 50%F kg hkg h===-=-=蒸发水量:()()(2)溶液沸点和有效温度差的确定由二次蒸汽压强从手册中查得相应的二次蒸汽温度和汽化潜热列与下表中:有效总温度差∑∑∆--=∆)(/1K T T t式中t ∆∑-----有效总温度差,为各效有效温度差之和,℃。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

食品工程原理课程设计说明书单效降膜式蒸发器的设计姓名:学号:班级:指导老师:年月日目录1.前言1.1 概述1.2蒸发器选型2.单效蒸发工艺计算2.1 物料衡算2.2 热量衡算2.3 传热面积计算2.4 计算结果列表3.蒸发器主体工艺设计3.1 加热管的选择和管数的初步估计3.1.1 加热管的选择和管数的初步估计3.1.2 循环管的选择3.1.3 加热室直径的确定3.1.4 分离室直径与高度的确定3.2 接管尺寸的确定3.3 进料方式及加热管排布方式的确定3.3.1进料方式的确定3.3.2加热管排布方式的确定3.4 仪表、视镜与人孔的确定3.5 蒸发器主要部件规格列表4.蒸发装置的辅助设备4.1 气液分离器4.2 蒸汽冷凝器5.结语致谢附表参考文献任务书一、设计意义二、蒸发工艺设计计算(1)蒸浓液浓度计算多效蒸发的工艺计算的主要依据是物料衡算和、热量衡算及传热速率方程。

计算的主要项目有:加热蒸气(生蒸气)的消耗量、各效溶剂蒸发量以及各效的传热面积。

计算的已知参数有:料液的流量、温度和浓度,最终完成液的浓度,加热蒸气的压强和冷凝器中的压强等。

蒸发器的设计计算步骤多效蒸发的计算一般采用试算法。

①根据工艺要求及溶液的性质,确定蒸发的操作条件(如加热蒸气压强及冷凝器的压强),蒸发器的形式、流程和效数。

②根据生产经验数据,初步估计各效蒸发量和各效完成液的浓度。

③根据经验假设蒸气通过各效的压强降相等,估算个效溶液沸点和有效总温差。

④根据蒸发器的焓衡算,求各效的蒸发量和传热量。

⑤根据传热速率方程计算各效的传热面积。

若求得的各效传热面积不相等,则应按下面介绍的方法重新分配有效温度差,重复步骤③至⑤,直到所求得各效传热面积相等(或满足预先给出的精度要求)为止。

43028*10*10*0.542735/300*24*0.13X 13%W F*142735*131624/X 50%F kg hkg h===-=-=蒸发水量:()()(2)溶液沸点和有效温度差的确定由二次蒸汽压强从手册中查得相应的二次蒸汽温度和汽化潜热列与下表中: 蒸汽 压力(KPa ) 温度(℃) 汽化热(kJ/kg) 加热蒸汽 500 151.7 2113.2 二次蒸汽 20602355单效蒸发中的有效传热总温度差可用下式计算:有效总温度差∑∑∆--=∆)(/1K T T t式中t ∆∑-----有效总温度差,为各效有效温度差之和,℃。

1T -----第一效加热蒸气的温度,℃。

/K T -----冷凝器操作压强下二次蒸气的饱和温度,℃。

∆∑-------总的温度差损失,为各效温度差损失之和,℃,∆∑=∆∑/+∆∑//+∆∑///式中∆∑ /--- 由于溶液的蒸汽压下降而引起的温度差损失,℃, ∆∑//---由于蒸发器溶液的静压强而引起的温度差损失,℃,∆∑///----由于管道流体阻力产生压强降而引起的温度差损失,℃,①由于溶液的蒸汽压下降所引起的温度差损失则22'01(273.260)0.01620.01620.76423550.764*1.82 1.37T f r C+===∆==②由于溶液静压强所因引起的温度差损失由于本设计采用降膜式蒸发器,无静液压效应,所以 ''∆=0 ③由经验不计流体阻力产生压降所引起的温度差损失二次蒸汽由分离器到冷凝器的流动中,在管道内会产生阻力损失,也可能会散失热量了,这些能量消耗造成的温度损失,记作'''∆。

'''∆受管道长度、直径和保温情况等影响。

计算时,一般取'''∆=0.5~1.5K 。

本设计取'''∆=1.0K根据以估算的二次蒸汽压强1t '及温度差损失△,即可由下式估算溶液各效溶液的沸点t ,所以总的温度差损失为∑∆=∑∆/+∑∆''+ ∑∆'''=1.37+1=2.37℃由手册可查得500KPa 饱和蒸汽压的温度为151.7℃,汽化热为2113.2KJ/kg1151.760 2.3789.33m s t T T ∆=--∆=--=℃(3)加热蒸汽消耗量的计算加热蒸汽量可通过热量衡算求得,对图1做热量衡算:01()c l DH Fh WH F W h Dh Q +=+-++式中:H------加热蒸汽的焓,kJ/kg;'H ------二次蒸汽的焓,kJ/kg;h -------原料液的焓,kJ/kg; 1h ------完成液的焓,kJ/kg;ch ------- 加热室排除冷凝液的焓,kJ/kg;Q --------蒸发器的热负荷或传热速率,kJ/kg;LQ -------热损失,可取Q 的某一百分数,kJ;01,c c -------分别为原料、完成液的比热,kJ(/kg. ℃).考虑溶液浓缩不大,将'H 取1t下饱和蒸汽的焓,则010()v LsFC t t Wr Q D r -++=式中,s v r r ---分别为加热蒸汽和二次蒸汽的汽化潜热,kJ/kg. 不计热量损失,则010()31624*235542735*3.75*(6025)37896.8/2113.5v s FC t t Wr D kg hr -++-===(4)蒸发器的传热面积的计算 传热面积方程为QS t =∆式中 Q---换热热流量,W 。

K----传热系数,W/(m 2·℃). t ∆-传热温度差,℃ S-------传热面积,m 23737896.8*2113.2*10/3600 2.225*10s Q Dr W===89.33m t ∆=℃降膜式蒸发器的总传热系数为1200~3500 W/(m 2·℃),取K=2000 W/(m 2·℃)722.225*10124()2000*89.33m Q S m K t ===∆为安全计取s=124*1.18=146m 2 计算结果列表:三、蒸发器工艺尺寸计算我们选取的单效外热式循环管式蒸发器的计算方法如下。

(1) 加热管的选择和管数的初步估计蒸发器的加热管通常选用38*2.5mm 无缝钢管。

加热管的长度一般为0.6~2m ,但也有选用2m 以上的管子。

管子长度的选择应根据溶液结垢后的难以程度、溶液的起泡性和厂房的高度等因素来考虑,易结垢和易起泡沫溶液 的蒸发易选用短管。

根据我们的设计任务和溶液性质,我们选用以下的管子。

可根据经验我们选取:L=3m ,57 3.5mm φ⨯可以根据加热管的规格与长度初步估计所需的管子数n’,'30146281(0.1) 3.145710(30.1)S n d L π-⨯===-⨯⨯-(根) 式中:S----蒸发器的传热面积,m 2,由前面的工艺计算决定(优化后的面积); d 0----加热管外径,m ; L---加热管长度,m ;因加热管固定在管板上,考虑管板厚度所占据的传热面积,则计算n’时的管长应用(L-0.1)m.(2)复核总传热系数馆内沸腾传热系数a i 按进口条件算。

桃汁的粘度取L μ=0.7*10-3Pa ·S3427353843.14*0.05*281*0.7*10*3600Li L MF d n μπμ-===(3)加热室直径及加热管数目的确定加热室的内径取决于加热管和循环管的规格、数目及在管板撒谎能够的排列方式。

加热管在管板上的排列方式有三角形排列、正方形排列、同心圆排列。

根据我们的数据表加以比较我们选用三角形排列式。

管心距t 为相邻两管中心线之间的距离,t 一般为加热管外径的1.25~ 1.5倍,目前在换热器设计中,管心距的数据已经标准化,只要确定管子规格,相应的管心距则是定值。

我们选用的设计管心距是:t 70mm =加热室内径和加热管数采用作图法,亦可采用计算的方法。

以三角形排列说明计算过程。

一根管子在管板上按正三角形排列时所占据的管板面积:22886.0sina t t F mp ==式中:a=60;t--管心距,m;当加热管数为n 时,在管板上占据的总面积 32212810.866(7010) 1.360.9mpnF F m ϕ-⨯⨯⨯===式中:F 1--管数为n 时在管板上占据的总面积, φ—管板利用系数,φ=0.7-0.9;当循环管直径为D 1时,在管板上占据的总面积为233212(2) 3.14(5301027010)0.35244D t F m π--+⨯⨯+⨯⨯===式中:F 2--循环管占据管板的总面积, 2m ;2t —外加热循环管与加热管之间的最小距离,m. 设加热室的直径0D ,则:20124D F F π=+=1.36+0.352=1.712m由此求得D 0=1712mm ,经圆整取D 0=1700mm, 所以壳体内径为1700m ,厚度为10.0mm. (4)分离室直径与高度的确定分离室的直径与高度取决于分离室的体积,而分离室的体积又与二次蒸汽的体积流量及蒸发体积强度有关。

分离室体积V 的计算式为:3600**WV U ρ=式中:V-----分离室的体积,m 3; W-----某效蒸发器的二次蒸汽量,kg/h ; P-----某效蒸发器二次蒸汽量,Kg/m 3; U-----蒸发体积强度,m 3/(m 3*s).即每立方米分离室体积每秒产生的二次蒸汽量。

一般用允许值为U=1.1~1.5 m 3/(m 3*s) 根据由蒸发器工艺计算中得到的各效二次蒸汽量,再从蒸发体积强度U 的数值范围内选取一个值,即可由上式算出分离室的体积。

一般说来,各效的二次蒸汽量不相同,其密度也不相同,按上式计算得到的分离室体积也不会相同,通常末效体积最大。

为方便起见,各效分离室的尺寸可取一致。

分离室体积宜取其中较大者。

确定了分离室的体积,其高度与直径符合2**4V D Hπ=关系,确定高度与直径应考虑一下原则:(1)分离室的高度与直径之比H/D=1~2。

对于中央循环管式蒸发器,其分离室一般不能小于1.8m ,以保证足够的雾沫分离高度。

分离室的直径也不能太少,否则二次蒸汽流速过大,导致雾沫夹带现象严重。

(2) 在条件允许的情况下,分离室的直径尽量与加热室相同,这样可使结构简单制造方便。

(3)高度和直径都适于施工现场的安放。

现取分离室中U=1.2m 3/(m 3*s );33162456360036000.131 1.2W V m U ρ===⨯⨯取分离室的高度H=5.4m 则D=3.6m(5)接管尺寸的确定流体进出口的内径按下式计算d =式中sV -----流体的体积流量 m3/sU--------流体的适宜流速 m/s ,估算出内径后,应从管规格表格中选用相近的标准管。