小模数塑料内齿轮注塑模具设计

塑胶齿轮模具设计要点

CXSON

谷崧塑膠零件模具廠

齒輪模具設計及重點

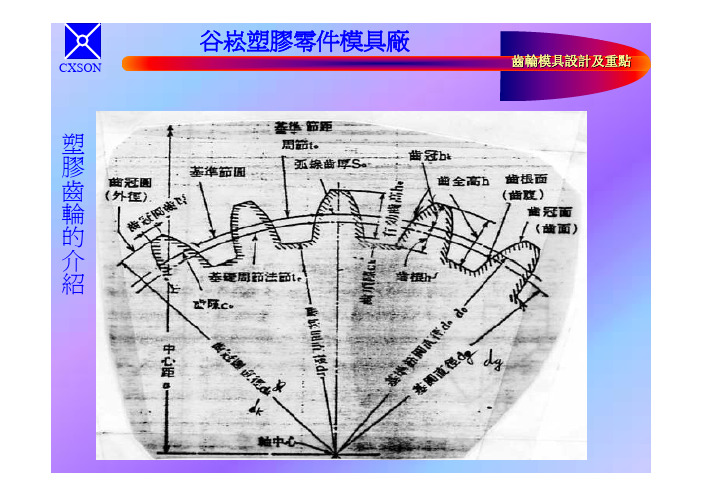

圖其 齒 所定 輪 示位 模

极具 其的 重模 要仁 必通 須常 采采 用用 防的 呆是 功圓 能形 如的

CXSON

பைடு நூலகம்

谷崧塑膠零件模具廠

齒輪模具設計及重點

澆齒 口輪

模 3點 通 如常 左是 圖 所 3板 示模 組並 立且 圖是

直 接 點

CXSON

谷崧塑膠零件模具廠

3.齒輪的外徑和厚度(外徑齒厚越大的其齒合精度越難達到)

4.齒輪的常見結構(分為一層,二層,三層….和孔徑的形狀結構)成形齒盡 可以在同一側(公模側)

5.齒輪的進膠須完全平衡一般采用3點進膠并且不可靠齒形部位太近

一般偏靠中心﹐3點進膠須看短射料頭是否平衡﹐(會影響齒的嚙合)

6.齒輪模具的模仁必須標注几何公差精度在0.005~0.01(特別是同心度)

CXSON

谷崧塑膠零件模具廠

齒輪模具設計及重點

左圖是齒輪模 的母模仁依圖 所示其注入口 是3點進膠是3 等分是最佳的 設計方式其注 入口的大小通 常在0.7~1.2之 間

CXSON

谷崧塑膠零件模具廠

齒輪模具設計及重點

此類似的 齒輪設計 不可如雙 齒一半在 母模一半 在公模如 此其精度 保證困難 設計盡可 以在同一 側

CXSON

谷崧塑膠零件模具廠

齒輪模具設計及重點

齒輪模母模 平面組立圖 料道板﹐流 道形狀排位

CXSON

谷崧塑膠零件模具廠

齒輪模具設計及重點

左圖所示是常用 的齒套依圖所示 排氯位置大小﹐

左圖所示是常用 的齒套依圖所示 標注齒套重點寸 法﹐以及定位畫 法

左圖所示是常用 的齒套線割齒形 的參數此參數是 已加縮水(每一項 參數都要加縮水)

基于塑料齿轮注塑模的设计

基于塑料齿轮注塑模的设计摘要:随着我国近几年塑料工业的快速式发展,高精密性能的塑料齿轮渐渐被用于高科技产品之中。

然而,由于塑料齿轮的尺寸精度、形位公差、成型等方面的要求极高,所以,塑料齿轮注塑模的设计不仅是一项难度高、技术含量高的工作,而且其工作任务重。

借此,为了进一步提高塑料齿轮的质量和应用率,加强塑料齿轮注塑模设计势在必行。

关键词:塑料齿轮;注塑模;浇口形式;设计引言在进行塑料齿轮注塑模设计研究分析时,通过改变注塑件的局部特性、结构,或者是借助辅助性的特殊加工方式,不仅使塑料齿轮注塑成型工艺简单化,而且有效提升了塑料齿轮注塑模成功的概率。

本次就通过塑料齿轮注塑模的设计进行其具体设计过程的了解和认知,促使注塑模设计最优化。

一、分型面的确定在进行分型面种类认知的过程中,通常将分型面分为水平分型面、曲线分型面、阶梯分型面、斜分型面。

分型面在通常情况下,不会在装饰的表面区域,或者是圆弧的转角之处进行选取,大多数会设置于产品最大的截面区域,这也是为了能够便于在注塑模开模之后,保证注塑件能够完整的保留在活动模的一侧区域,从而保证其脱模的顺畅性和高效性。

另外,在对分型面任职期间,必须要对留模的方式特别注意,第一,注塑件同轴度的要求;第二,排气功能;第三,注塑件上的飞边方向;第四,模具的制造等。

二、型腔数目与排列方式的确定在进行塑料齿轮注塑模设计研究期间,主要对模具型腔数目造成影响的因素包括了塑料制品的重量、塑料制品的投影面积、注塑机自身的容量、注塑机自身的索模能力等。

所以,在进行模具设计的过程中,单型腔的使用,不仅成本高,而且生产效率无法得到有效的保证,因此,多模腔的使用在所难免。

另外,由于塑料齿轮自身存在侧孔,所以,在进行设计时,必须要设计侧抽芯机构,这也是为了保证塑料齿轮脱模的顺畅性。

同时,因为塑料齿轮本身属于高精密型的注塑件,极易受到抽芯机构的影响,在进行型腔确定时,综合结构与效益等因素,最终两个型腔和水平的排列方式是最佳的注塑模设计需求。

微型齿轮注塑模具

微型齿轮注塑模具介绍微型齿轮注塑模具是一种生产微型齿轮零件的模具设备,可广泛应用于微型机械、电子、通信、手表、汽车、医疗器械等行业。

本文将从微型齿轮注塑模具的定义、结构、加工工艺、特点、市场应用等方面进行详细介绍。

定义微型齿轮注塑模具是用于生产微型齿轮零件的一种模具设备,通常用于生产模具插件、IT产品、手机配件和医疗器械等微型精密零部件。

通过注塑工艺将塑胶材料注入到模具腔中,与模具芯部分组合形成零件,再通过取出装置将成品零件取出,形成高精度、高质量的微型齿轮零件。

结构微型齿轮注塑模具由模具座、模具芯、模具腔、中加载塑机、取出装置等部分组成。

其中,模具座通常由钢板制成,支撑模具的剖面尺寸和形状。

模具芯和模具腔分别为模具的内壁和外壁,形成微型齿轮部分的具体尺寸和形状。

中加载塑机为模具注塑材料的角色,通过液压或电动马达将塑料材料将进模具中。

取出装置通常由抓手、机械臂或气压元件组成,用于将成型零件从模具中取出。

加工工艺微型齿轮注塑模具的加工工艺是一项非常精密的技术,通常通过CAM加工中心实现。

加工流程包括CAD图纸绘制、模型制作、模具加工、精密装配等关键环节。

其中,CAD图纸绘制是整体制作过程的基础,决定了最终成型零件的尺寸和结构。

模型制作过程通常用计算机辅助设计和制造技术实现,采用精密切割工具和高速加工中心实现高精度加工。

在加工过程中,还需要注意选择合适的钢材、热处理、精密配合参数等关键技术,确保制造出高质量的微型齿轮注塑模具。

特点微型齿轮注塑模具具有以下特点:1.高精度制造:采用高精度机床、高精度测量仪和优质材料,确保制作出具有高精度和维度稳定性的微型齿轮注塑模具。

2.高质量零件:通过高精度模具注塑,得到具有高品质、高精度、高稳定性的微型齿轮零件。

3.灵活性:设有多种型号和规格,可加工生产各种不同的微型齿轮零件。

4.高效率:采用全自动化流水线,从注塑到取出成品零件实现自动化,大大提高生产效率和生产质量。

齿轮注塑模设计【开题报告】

毕业论文开题报告机械设计制造及其自动化齿轮注塑模设计一、选题的背景和意义本课题是关于齿轮注塑模设计。

这一课题应用了注塑的加工方法,将熔融的塑料利用压力注进塑料制品模具中,冷却成型得到想要的塑料件。

塑料制品在汽车、机电、仪表、航天航空等国家支柱产业及与人民日常生活相关的各个领域中得到了广泛的应用。

塑料制品成形的方法虽然很多,但最主要的方法是注塑成形,世界塑料模具市场中塑料成形模具产量中约半数是注塑模具。

注塑模具在量和质方面都有较快的发展,我国最大的注塑模具单套重量己超过50吨,最精密的注塑模具精度己达到2微米。

制件精度很高的小模数齿轮模具及达到高光学要求的车灯模具等也已能生产,多腔塑料模具已能生产一模7800腔的塑封模,高速模具方面已能生产挤出速度达6m/min以上的高速塑料异型材挤出模具及主型材双腔共挤、双色共挤、软硬共挤、后共挤、再生料共挤出和低发泡钢塑共挤等各种模具。

在CAD/CAM技术得到普及的同时, CAE技术应用越来越广,以CAD/CAM/CAE一体化得到发展,模具新结构、新品种、新工艺、新材料的创新成果不断涌现,特别是汽车、家电等工业快速发展,使得注塑模的发展迅猛。

注塑模作为一种高附加值的技术密集型产品,其技术水平的高低已经成为一个国家制造业水平的重要标志之一。

二、研究目标与主要内容本课题主要研究注塑模具的设计,如分型面的位置,浇注系统的选择,推出机构的设计,脱模系统和排气系统的设计,确定型芯和型腔的具体形状和尺寸等。

本论文的难点是完成制件沉孔的侧抽芯机构设计,最后采用斜导柱的侧抽芯机构,设计完成符合要求的齿轮注塑模。

1绪论.................................................... 错误!未定义书签。

1.1 设计背景和设计的意义.................................. 错误!未定义书签。

1.2模具工业的现状和发展趋势.............................. 错误!未定义书签。

塑料齿轮的注塑模设计毕业设计论文

塑料齿轮的注塑模设计摘要:塑料齿轮与传统的金属齿轮相比,具有质量轻、承受的载荷较低、传动时噪音低和制造成本低等优点,使得塑料齿轮近年来在工业产品中越来越广泛地被应用。

注塑成型是塑料制品生产的一种重要的方法。

目前,在塑料齿轮注塑模设计过程中,多是采用模具使注塑件一次直接成型。

由于注塑件结构和工艺上的圆角、凹槽等局部特征,就会使得注塑模具结构变得极为复杂,增加了模具制造的成本,也使注塑件的加工效率大大降低。

本设计不再采用注塑方法使塑料齿轮直接成型,而是通过改变注塑件的局部特征和结构以及辅助一些特殊的加工方法。

经过仔细分析确定了加工工艺:注塑成型——车削加工mmR圆弧。

6圆弧槽及3经过这样处理,注塑模结构变得很简单。

在车削加工时可以选用专用的工装卡具,注塑成型后的齿轮能够很快的装卡在车床上。

因此,该齿轮的加工工艺的制定保证了一定的生产效率且经济性好。

通过简化注塑件使模具结构能够达到简单化而且保证了模具的成功设计,提高了加工效率,降低了整个注塑件的加工成本,保证了客户的满意度。

关键词:塑料齿轮浇注系统注塑模分型面1 引言在注塑模设计中经常会遇到注塑件由于本身的结构和工艺上的问题而使注塑模具结构复杂甚至难以注塑成型;有的属于产品设计者不注重产品的加工工艺性而随意在产品上增加诸如圆角、凹槽、凸台、倒钩等局部特征;有的是根据产品的使用目的而不得不增加一些特殊局部结构来满足使用要求。

相对于这些注塑工艺上的难点,必须采取一定的方法来解决此类问题。

通过改变注塑件的局部特征和结构以及辅助一些特殊的加工方式等手段使得产品结构能够符合注塑成型工艺且模具结构能够达到简单化,而使模具设计成功的概率得到很大的提高。

本次设计通过注塑件的成型加工工艺来了解注塑模具设计的方法(模具的型腔布置、分型面选择、浇注系统、成型零部件、抽芯机构、导柱导向机构设计、脱模机构设计及冷却系统的设计;根据设计注塑模的需要,选择合适的注塑机;根据所设计模具工作的需要,合理选择模具的材料以及对所选材料进行相应的热处理)。

塑料齿轮注塑模具毕业设计说明书及模流分析

目录塑料齿轮注塑模具设计 2摘要: 21 前言 32 模流分析报告 53 制件的工艺设计分析 264 分型面的设计 345 浇注系统的设计 356 模具成型零部件的设计 417 合模导向机构的设计 468 模具的工作过程原理 48结论 51致谢 52参考文献 53塑料齿轮注塑模具设计摘要:本课题研究的是塑料齿轮注塑模具,塑料齿轮多应用于仪表、儿童玩具车和机械相机等等,塑料齿轮要求有比较高的强度和一定的柔韧性,所以我们选择了力学综合性能比较好的塑料材料ABS。

在设计过程中,我们先对塑料齿轮制件进行工艺分析和模流分析,来选取合适的模架和注塑机等等。

经过制件工艺性分析和模流分析,知该制件为小型塑件,相应地需要设计小型模架和注塑机,该模具适合采用一出四腔双分型面模具结构,采用细水口三板模模架,在齿轮顶面匀布设置三个点浇口注胶。

关键词:ABS 双分型面一模四腔细水口Abstract:The research is about the injection mould for plastic gears, the plastic gear is more and more for instrument, children's toy cars and mechanical camera and so on, the plastic gear requirements relatively high strength and a certain degree of flexibility, so we choose the ABS with the better comprehensive mechanical properties. In the design process, first we have a technology analysis and a mould flow analysis for the plastic gears to select the suitable mold and injection molding machine and so on. After stamping process analysis and mold flow analysis,we know, the parts is small, accordingly we need to design small mold and injection molding machine, the mold is suitable to use the mold structure of a four cavity with double parting surfaces and the mold with thin fine nozzle and three plate mold,on the gear top surface we set three pin point gate to inject plastic.Keywords:ABS double parting surface a mold with four cavity thin fine nozzle1 前言在讨论注塑模设计之前,我们先对国内外的塑料模具工业的状况、塑料模具工业的发展方向有一个较清晰的了解,这也就使我们对本课题的意义有所了解。

双联塑料齿轮注射模的设计与制造

双联塑料齿轮注射模的设计与制造摘要:分析了双联塑料齿轮的结构特点和成型工艺性,阐述了四个分型面的设计依据和模具的工作过程。

以及为了保证塑件的精度、在齿轮型腔制造上所采取的工艺方法。

1.引言塑料齿轮由于噪音低、惯性小、耐腐蚀、成形工艺好、成本低、具有自滑润性能,所以广泛应用于仪器仪表和各种家用电器中的机械传动中。

如图1所示为某电器设备中的一种双联塑料齿轮,其中小齿轮为斜齿,法面模数0.4,螺旋角18.4°。

大齿轮为直齿,模数0.4,齿轮精度较高,生产批量较大,为提高生产效率,可采用一模多腔注射成型。

2.零件工艺性分析1)为了保证塑料齿轮传动平稳性精度,两齿轮应在同一型腔中注射成型。

如果大轮作为分型面朝上,小齿轮向下,而在脱模时整个型腔需旋转,这时推出机构全部要旋转推出,推出机构的设计比较困难,模具结构设计上不允许。

采用小齿轮朝上大齿轮朝下,分型面取在大小齿轮相接的面上,就可以使推出顺利,模具结构也可行,只是大、小齿轮的型腔分别设置在动、定模两个部分,为了确保两齿轮分度圆同轴度,在动定模合模时应采取一定的定位措施。

2)该零件的材料为POM,其成形收缩率为1.5~3%。

塑件在结构设计上为了保证斜齿轮轮齿精度,轮缘内孔上没有设置加强肋,在孔的轮毂上设置了6条加强肋。

因聚甲醛成型收缩率大,热稳定性差,加工温度范围窄,所以注射速度要快,注射压力不宜过高,宜采用多点进料加快充型速度,以便获得轮廓清晰的齿形,同时还应加强型腔的排气。

3)成形后斜齿轮的脱模是利用开模力来驱动斜齿轮型腔“旋转”来实现的,斜齿轮的脱模阻力过大会造成塑件变形,将直接影响齿轮螺旋角精度,因此在型腔旋转塑件脱模之前,斜齿轮和轮毂中的环型芯应先行脱出,环型芯和型腔间隙要合适,两者之间不能摩擦而增加阻力。

所以斜齿轮型腔的旋转精度与减小齿轮的脱模阻力是保证斜齿轮成形精度的关键。

3.模具的结构设计4)根据以上的分析和塑件的结构特点,模具结构定为一模两腔,塑料熔体进入型腔的分流道采用六等分的点浇口形式(如图1所示),点浇口的进料位置设置在六条加强肋的半圆中心,点浇口拉断后不需修整,有利于自动化生产,在分流道转折处的外侧设置六根拉料杆(减小塑料熔体的流动阻力)在此设置一个分型面A-A,便于流道凝料拉出,分型距离比较长,由定距螺钉的长度来保证。

654 小型圆柱齿轮注塑模设计

摘 要注塑成型是塑件生产最常用的方法之一。

本设计通过注塑模具产品,利用实体模型 测量产品的尺寸,对实体进行建模,并对塑件的材料和塑件结构进行分析,并对塑件的 模具进行设计,包括塑件成品的设计、工艺参数的分析与计算、工作部分的设计、模具 结构的设计和加工方案的制定,确定塑件的最佳浇注位置,并通过实际情况进行调整, 从而得到对实际生产来说最合理的浇注位置。

在确定模具型腔数目后, 分析产品的气穴、 熔接痕、充填时间、充填结束时的体积温度、流动前沿处的温度、速度/时间转换点压 力、 充填结束时的压力、 注射位置处压力等, 可确定注塑模具的合理性。

最后本运用UG4.0 及其EMX4.1模块来完成模具整体设计工作。

关键词:模具设计;UG4.0目 录引 言............................................ 错误!未定义书签。

第一章 设计任务与流程 (2)1.1毕业设计任务 (2)1.注塑模具设计的流程 (2)第二章 塑件成品、注塑模具设计与构型 (3)2.1 概述 (3)2.2 模具设计环境和应用软件 (3)2.2.1 UG4.0 (3)2.2.2 AutoCAD (3)2.3零件的三维图和二维工程图建模 (3)2.3.1零件的立体图建模 (3)2.3.2零件的二维工程图绘制 (4)2.4塑件的基本数据 (5)2.4.1塑件塑料品种的确定 (5)2.4.2塑件材质 (5)2.4.3塑件结构分析 (6)2.4.4塑件体积与质量 (6)2.4.5塑件图及其尺寸公差 (7)2.4.6分型面及排气形式的确定 (10)2.4.7型腔数的确定与型腔的分布 (11)第三章 分析设计与计算 (11)3.1浇注系统的设计 (11)3.1.1主流道设计 (11)3.1.2 冷料穴设计 (12)3.2 成型方案 (13)3.2.1 成型部分的设计 (13)3.2.2 成型零部件结构设计 (15)3.2.3 成型零部件工作尺寸计算 (16)3.2.4 型腔壁厚和底板厚度的计算 (17)3.3 导向机构设计 (19)3.3.1 合模导向机构 (19)3.4 脱模机构设计 (21)3.4.1 脱模力计算 (21)3.4.2 推杆脱模机构设计 (21)3.5 冷却系统的计算 (23)3.6 模架形式及规格 (24)3.7 设备的选择与校核 (25)3.7.1 注塑机的选择 (25)3.7.2 校核 (25)3.7.3 其他 (28)3.8 模具装配图与零件图的绘制 (28)结 论 (29)参 考 文 献 (30)谢 辞 (31)附 图 (32)UG4.0建模 (36)基于 UG的小型圆柱齿轮注塑模设计引言模具产品是工业产品制造的基础,模具技术已成为衡量一个国家产品制造水平的重 要标志之一。

小模数塑料齿轮的设计制造(合集五篇)

小模数塑料齿轮的设计制造(合集五篇)第一篇:小模数塑料齿轮的设计制造关于小模数塑料齿轮的设计制造一、材料问题:如果用于力矩传输,尽量选用聚甲醛,承载能力和尼龙差不多,但摩擦小,效率高寿命好!。

以前用过PC的,崩齿过,没敢再用。

a)如果受力及压阻,齿轮将变形,固然在所受力齿轮应采用较硬的塑料,同时下一级采用软性塑料,这样可以增加受力齿与下一级齿啮合,可以减少磨擦及异音的产生。

b)力度比较大的时候用大一点的模数+变位,然后用PA+GF料。

c)特殊要求要特殊选模数和材料!如果大家都更好的材料,不妨推荐一下。

如果用于转速传递,POM,PC,ABS都可以。

二、模具问题加工来说,小于1.0的小模数齿轮,直齿的都可以使用线切割,斜齿圆柱齿轮的加工有些不同,在一定的齿宽,比较小的螺旋角的仍然可以使用线切割。

但是,齿宽较大,螺旋角大的斜齿圆柱齿轮必须使用滚齿滚电极,然后EDM加工。

一般线切割的时候,好多都采用慢走丝,是可以达到很高精度的,至少,ISO9级是没有问题的,实际上,我们通常的要求就是9级,通常可以做到8级。

主要是设计齿形的时候,要注意一下,模具的齿形和通常的齿形是不同的。

至于累计误差的问题,其实,在很多机床都可以调整累计误差的。

不要把误差累计到一个齿上。

多分到一些齿就可以了。

在加工斜齿圆柱齿轮时如果采用滚齿滚电极,然后EDM加工,这样的话加工出来的模具上的齿形的渐开线的,考虑到塑胶齿轮的不同部位缩水率是不同的,最终注塑出的齿轮就肯定不是渐开线的齿轮了,这个问题是塑料齿轮不同于金属齿轮的最难的地方,也是最难解决的地方。

个人认为做高精度斜齿轮应该从以下几方面控制:d)浇口的位置,大小,角度e)顶出的平稳性f)旋转齿胚的精度,合模定位精度等g)总装装配的每个动作h)成型调机很重要,高速注塑机不管哪种加工,缩水率(收缩率)是很重要的一个参数,要掌握准确,不同的缩水率,对应设计的模具齿形是不同的。

塑料齿轮模具的收缩率的添加在齿跟和齿顶的收缩是不一样的,尤其是对于模数小于1.0的齿轮。

塑料齿轮模具设计指南

引言概述:塑料齿轮模具设计对于塑料齿轮产品的生产至关重要。

本文将详细讨论塑料齿轮模具设计指南的第二部分内容,旨在帮助读者全面了解塑料齿轮模具设计的关键要点,实现高品质和高效率的产出。

正文内容:一、材料选择1.考虑应力和热稳定性:对于高载荷应用,应选择具有较高抗应力和热稳定性的塑料材料。

2.考虑齿轮传动的工作环境:不同的工作环境对塑料材料的要求不同,如湿度、温度、化学品等,应根据实际情况选择适合的材料。

3.考虑耐磨性和耐腐蚀性:塑料齿轮模具需要经受长时间的摩擦和化学腐蚀,应选择具有较高耐磨性和耐腐蚀性的材料。

二、齿轮几何设计1.正确计算模数:模数是齿轮几何参数的重要指标,应根据预期载荷和工作环境选择合适的模数来保证齿轮的强度和耐久性。

2.齿数选择与齿轮结构:根据传动需求和齿轮模具的可制造性,选择合适的齿数和齿轮结构,平衡传动效率和齿轮制造成本之间的关系。

3.齿轮剖面形状设计:根据塑料材料的特性和制造工艺要求,选择合适的齿轮剖面形状,确保齿轮的噪音低、传动效率高。

三、模具结构设计1.模具材料选择:模具材料应具有较高的强度、硬度和耐磨性,以承受高压力和频繁挤压的要求。

2.模具结构设计:考虑到齿轮的形状和尺寸,设计合理的模腔和流道结构,确保塑料材料可以顺利充填模腔。

3.冷却系统设计:合理设计冷却系统,使模具能够快速冷却,降低生产周期和提高齿轮制品的质量。

四、模具加工工艺1.数控加工:采用数控加工方式,确保齿轮模具的精度和一致性。

2.EDM加工:使用电火花加工技术,对模腔进行精密加工,提高齿轮模具的尺寸和表面质量。

3.热处理:通过热处理工艺,改善模具材料的硬度和强度,提高模具寿命。

五、模具调试与维护1.模具调试:在生产前,进行模具调试,确保齿轮模具的性能和精度达到要求,减少生产过程中的问题和故障。

2.定期维护:定期检查和维护齿轮模具,包括清洁模具、检查零部件的损耗情况、润滑剂的补充等,保证齿轮模具的正常运行和使用寿命。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

减少磨损 、 提高模具使用寿命 。推板嵌套是以过盈

图 3 浇注 系统 不 意 图

2 2 成 型组件 设 计 .

配合的方式 固定在推板 中, 了在修配模 具时便于 为 将 推板 嵌套 取 出 , 推板 嵌 套 内部 锥 孔 的 大 端半 径 比

推板 上 的动模 嵌 件安 装过 孔半 径大 15m . m。 用 于成 型小 模数 塑料 内齿 轮外 形 的型腔 嵌套 则 设在 定模 一侧 。当动 、 定模 分 开时 , 因收缩而 包 紧在 型芯 上 的塑料 内齿 轮首 先 从 定 模 型 腔 中脱 出 , 塑料 件 留在动 模一 侧 , 然后 推板 将塑 腔嵌套 上 。为保 证 型腔嵌 套 上 的流道 部 分 与定 模 板 上 的 流 道部 分 准 确 接 合 , 型腔嵌 套需 要设 计 防转 结构 。将 该结 构设 在型 腔嵌

轮的齿根处壁厚仅为 0 9m 若采用推杆进行塑料 . m, 件顶出, 推杆 的直径 宜在 05m 左 右 , . m 这使 得 塑 料

件局 部 面积上 承受 的顶 出压 力 过 大 , 有 可 能 将 塑 极

料件 顶穿 , 造成 塑料 件破 坏及无 法脱 模 , 以需要 采 所

图 2 最佳浇 口位 置分析结果

6 2

工程塑料应用

21 , 3 0 0年 第 8卷 , 5期 第

小 模 数 塑 料 内 齿 轮 注 塑 模 具 设 计

王 学虎 祝 铁 丽 宋 满仓 刘 永 云

16 2 ) 0 3 1 ( 大连理工大学模具研究所 , 大连

摘要

介 绍 了小模数 塑料 内齿轮 的注射成 型工 艺特 点 , 参考 M lf w软件 模拟 结果 的基 础上确 定 了最佳 的 在 od o l

正常使 用 。

图 1为所要 注射 成型 的小模 数 塑料 内齿轮 尺 寸 示 意 图。其齿 形 参 数 为 : 数 0 2 m 齿 数 3 , 模 . m, 6 变

位 系数 16分 度 圆压力 角 2 。 内形 尺 寸 为 : 顶 圆 ., 0; 齿 直径 75m 齿 根 圆 直径 82mm; 形 尺 寸 为 : . m, . 外 外

设计 分析 。在设 计 小 模 数 塑 料 内齿 轮 的 注 塑 模 具

时, 笔者 首先使 用 Mo fw软 件 进 行 最佳 浇 口位 置 ll do 分析 。表 面 网格 ( ui ) 够在 保 证分 析 精度 的 同 Fsn 能 o 时, 减少 计算机 运算 时 间 【 , 此 网格 类 型选 择 F— 5 因 j u sn i 。根据 塑 料 件 的局 部 最 小 尺 寸 , o 网格 的 平 均 边 长设 置为 0 2mm。软件 分析 结果 显示 , . 宜将 浇 口设 在塑 料件 中间高度处 的里 侧 或外侧 。笔 者选 择将 潜 伏式 浇 口设 在 塑料 件 中间 高度 处 的外 侧 , 图 2所 如 示 , 是 因为浇 口设 在 此 处 不 会 影 响 塑料 内齿 轮 的 这

潜 伏 式浇 口的 尺 寸不 宜 过 大 , 否则 流 道 和 塑料

件 之 间不易 断开 , 而影 响 到 流道 凝 料 及 塑料 件 的 继 正 常脱模 本 浇 口尺寸 取 O . 引, 0 6mm。对 于 一模 两

用推 管或 推板 进行 顶 出 。若 采 用 推 管 顶 出 , 仅 型 不 芯 的轴 向尺寸过 大 , 且 推管 的定 位 精 度 要 求 非 常 而

浇 口位 置, 并对模具设计和制造过程 中的关键 问题进行讨论 , 计 了一套 小模 数 塑料 内齿轮 注塑模 具。 注射 成型试 设

验 表 明 , 设 计 的模 具 结 构 合 理 、 行 顺 畅 , 注 射 成 型 的 小模 数 塑 料 内齿 轮 质 量 良好 、 所 运 所 满足 使 用 要 求 。

前 有关 塑料齿 轮 的成 型研 究 多是 针对 其外齿 轮 的成

聚 甲醛 ( O 具 有 强 度 高 、 疲 劳 、 蠕 变 和 P M) 耐 耐 尺 寸稳定 性好 等特 点 , 是一 种 较 理 想 的塑料 齿 轮 材 料 , 以采用 P M 进行小 模 数塑料 内齿 轮 的注 射成 所 O

固定杆 , 在其杆部加工出螺纹 , M . 与 2 5的螺母相配 合, 将型芯固定在动模嵌件 5 上端。

为 了方 便 调 整 与更 换 , 推板 上 与 动模 嵌 件 相 接 触 的部分 设 置 了推板嵌 套 。推 板嵌 套与 动模 嵌件 之 间采用 锥 面 配合 , 这样 在合 模时不 会 发生 刮碰 , 而 从

腔 的型 腔安排 , 注系统 的整体设 计 如 图 3所示 。 浇

收稿 日期 :00 0 - 2 1 —21 0

高。基于上述分析 , 笔者选择使用推板进行塑料件

王学虎 , : 等 小模数塑料 内齿轮注塑模具设计

6 3

所 需 的型 芯 。利 用 2 5m 的标 准 顶 杆 作 为 型 芯 . m

试验 对注 塑模具 的成 型效 果进 行 了验证 。

1 小模数 塑料 内齿 轮注射 成 型特点 分 析

2 模具 设计 要点 分析

2 1 浇 注 系统 设 计 .

Mo fw是一 款具 有强 大分 析 功能 的专 业注 射 ll do 成 型 C E软件 , A 被广 泛应 用 于注射 成 型领 域 的优 化

关 键 词 小模 数 内齿 轮 注射 成 型 模 具设 计

塑料 齿轮 由于具有 质轻 、 价廉 、 动噪声 小 等特 传

顶出 。

点, 被广泛应用于汽车、 仪表、 家用 电器 、 玩具和各种 计 时装置 中 , 不仅在 很 多场合 已取 代 了金属 齿轮 , 而 且 能够 用 于 金 属 齿 轮 不 宜 使 用 的 许 多 领 域 J 目 。

径 1 0mm, 4mm。 高

l

I

图 1 塑料 内齿轮尺寸示意图

由于塑料 内齿 轮在 注射 成 型后将 因收缩而 包 紧

在型芯 上 , 而且所 成型 的塑 料 内齿 轮 的齿数较 多 , 因 此 所需 的脱模 力 比较 大 。此 外 , 因小模 数 塑料 内齿

最佳 浇 口位置

型。

型 , 2 而对于内齿轮的研究则 较少 。小模数塑料 J

内齿轮在 组装 尺寸 小 、 动结 构复 杂 的产 品时 , 着 传 有 比较 明显 的优 势 。笔者研 究 了模 数 为 02m 的小 . m 模 数塑料 内齿 轮注 塑 模 具 的设 计 , 通 过 注 射 成 型 并