球团配料计算(表格+公式)

7-2017年球团厂原料成分及用量表

产量

34306.22 配比吨位 含硫量

矿粉消耗

34992.34 矿粉消耗累计 143910.05 41566.20

12247.32 3499.23 3499.23 3499.23

2.45 14.00 10.50 7.00

41213.79 12834.35 7268.67 3499.23 1556.66 6694.28

40540.33 10.00 0.12 3770.84 37708.38 6.79 46.00 20800.38 285004.46

智利球精粉(和平散运) 0.18

进厂原料质量报表

填报单位:球团厂 品名 国内机精粉(老区) TFe: 62.50 国内机精粉(新区) TFe: 62.50 国内球精粉 TFe≥65.00 TFe≥66.00 十一 月 TFe≥62.00 份 TFe≥65.00 TFe≥62.50 TFe≥65.00 TFe≥62.50 TFe≥62.50 TFe≥62.50 TFe≥62.50 TFe≥63.00 进口球精粉 TFe:65.00

产量

32013.26 配比吨位 含硫量

矿粉消耗

32653.53 矿粉消耗累计 176563.57 41566.20 41213.79

11428.73 13061.41 8163.38

25.14 2.61 12.25

24263.08 13061.41 8163.38 7268.67 3499.23 1556.66 6694.28 12247.32 17029.55

17029.55 25129.60 32.42 108917.70

进厂原料质量报表

填报单位:球团厂 品名 国内机精粉 TFe: 62.50 TFe: 62.50 六 月 份 国内球精粉 TFe≥65.00 TFe≥62.00 TFe≥62.50 TFe≥62.50 TFe≥62.50 进口球精粉 TFe: 65 Tfe:66.79 新环宇(朝鲜球粉) 0.03 35.00 0.11 马钢罗河 绍兴漓铁 分宜锦祥 新余金珠 新余赋众 0.40 0.30 0.20 0.35 0.60 10.00 10.00 10.00 中国五矿 广东大顶 0.02 0.02 35.00 供货单位 S 配比%

球团工艺简介及生产流程图

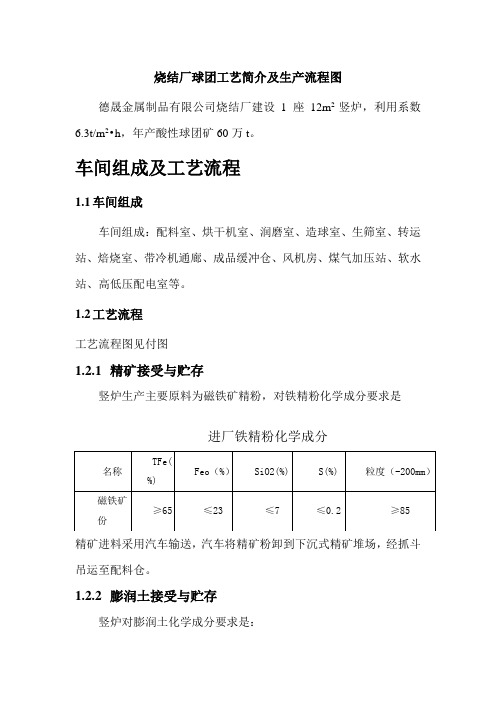

烧结厂球团工艺简介及生产流程图德晟金属制品有限公司烧结厂建设1座12m2竖炉,利用系数6.3t/m2•h,年产酸性球团矿60万t。

车间组成及工艺流程1.1车间组成车间组成:配料室、烘干机室、润磨室、造球室、生筛室、转运站、焙烧室、带冷机通廊、成品缓冲仓、风机房、煤气加压站、软水站、高低压配电室等。

1.2工艺流程工艺流程图见付图1.2.1精矿接受与贮存竖炉生产主要原料为磁铁矿精粉,对铁精粉化学成分要求是进厂铁精粉化学成分精矿进料采用汽车输送,汽车将精矿粉卸到下沉式精矿堆场,经抓斗吊运至配料仓。

1.2.2膨润土接受与贮存竖炉对膨润土化学成分要求是:进厂膨润土化学指标袋装膨润土用汽车运入,储存在膨润土库,由库内设的电葫芦将袋装膨润土运至膨润土配料仓平台,由人工抖袋将膨润土卸到膨润土配料仓。

1.2.3配料系统配料矿槽采用单列配置,4个精矿配料仓,容积100m3,储量8.8h,三用一备;2个膨润土仓,膨润土仓为一用一备。

配料室为地下结构。

采用自动重量配料,根据设定的给料量和铁精粉与膨润土的配比,自动调节给料量。

铁精粉通过仓下2m圆盘给料机和配料皮带秤配料。

膨润土通过螺旋给料机和螺旋秤配入皮带。

圆盘给料机和螺旋给料机采用变频控制。

并且尽量做到铁精矿与膨润土两料流首尾重合。

在配料室膨润土落料点处和膨润土设抽风除尘,采用布袋除尘器,布袋除尘器采用反吹清灰方式。

设置铁精粉仓库和膨润土库。

铁精粉仓库能容纳约9天的用量,下沉式结构,铁精粉采用抓斗吊上料,设置2台10t抓斗吊。

膨润土库用来堆放袋装膨润土,膨润土设电葫芦环形轨道由电葫芦将袋装膨润土吊运至膨润土配料仓顶平台,人工抖袋卸料至膨润土配料仓。

1.2.4原料干燥系统精矿进厂水分为10.5%左右,不能满足造球对精矿水分要求,因此设计中采用了干燥工艺,将精矿中水分部分脱除,以保证铁精矿水份满足造球工序的要求。

需干燥的湿精矿粉经配料胶带机运至干燥窑,物料干燥后经胶带机运至造球前料仓。

烧结、球团成本核算流程

烧结、球团成本核算流程目录一、烧结、球团生产组织机构和工艺简介 (2)二、成本核算对象及成本费用的设置 (2)三、成本数据的来源及核算流程 (2)(一)日成本核算 (2)(二)周成本核算 (3)(三)月成本核算 (3)四、成本费用的归集、分配、计算及结转 (5)(一)日常核算 (5)(二)月底结账 (6)(三)编制报表 (8)五、各费用的明细汇总 (8)(一)机物料及修理费的汇总 (8)(二)各项油类明细汇总 (8)(三)各外协运费明细汇总 (9)附件一:烧结、球团生产组织机构和工艺简介 (10)附件二:烧结矿成本计算单 (12)附件三:球团矿成本计算单 (13)附件四:制造费用明细表 (14)一、烧结厂生产组织机构和工艺简介(见:附件一)二、成本核算对象及成本费用的设置(一)成本核算对象根据生产工艺特点,成本对象设定为:烧结矿、球团矿。

(二)成本费用项目的设置1、烧结矿成本项目包括:(1)原主材料:国产铁精粉、进口铁精粉、磁选粉、氧化铁皮、高炉返矿、竖炉返矿、炼钢污泥、除尘灰等含铁料。

辅助材料:石灰石、生石灰、白云石粉等。

(2)燃料及动力:指产品生产过程中耗用的燃料(如焦粉)和电、高炉煤气、新水、压缩空气等能源介质。

(3)职工薪酬(4)制造费用2、球团矿成本项目包括:(1)原主材料:指国产铁精粉、进口铁精粉、除尘灰等含铁料。

辅助材料:膨润土、高镁粉等(2)燃料及动力:产品生产过程中耗用的电、新水、高炉煤气、压缩空气、低压氮气等能源介质。

(3)职工薪酬(4)制造费用三、成本数据的来源及核算流程(一)日成本核算1、产量计算:(1)烧结矿产量:炼铁入炉净烧结矿量/(1-烧结矿返矿率)+落地矿-倒矿①炼铁入炉净烧结矿量:入炉净矿根据当日高炉生铁产量(不含渣)及综合入炉品位,依据金属收得率反推出每种原料日消耗量,计算公式为:当日耗矿量=当日生铁产量/综合入炉品位/金属收得率*铁水铁元素含量*入炉原料矿配比②落地矿及倒矿:每日分厂有专人记录此数据并上报驻厂会计(纸质)。

球团生产工艺流程

加热炉 (4座)

• 六、竖炉焙烧 • 竖炉主要分干燥、预热、焙烧、均热和冷却五个阶段。干燥带主要是 生球的干燥和初步加热,在干燥带生球的抗压强度提高,落下强度降

低,该带的温度一般控制在500℃以下,主要是避免因温度过高造成

生球爆裂;预热带:生球主要进行内部结晶水分解和排除,磁铁矿的 氧化和结晶,由于生球在预热带发生较多的物理化学变化,所以必须

• 三、烘干

• 为了使添加物能在矿粉颗粒间均匀分散,并使原料良好混合,同时也 为了使原料的水份适合造球,所以配好的混合料要进行烘干,烘干炉 温度控制在500℃±50℃。混匀料烘干后水份控制在7.5%±0.5%。 • 四、润磨

• 润磨系统采用球磨机,主要为了增强矿粉的表面活性以达到要求的矿

粉粒度、吸水能力和矿粉与矿粉间的吸附能力。在磨机内矿粉通过钢 球对其的砸、碾,磨,增强物料的表面活性,以满足造球对矿粉所需 的要求。控制润磨机工艺主要通过观察矿粉情况和润磨机的电流情况, 一般要求从润磨机内出来的矿粉粒度在200目以下达到80%,当润磨 机达不到此要求时应根据磨机电流情况及时给磨机内添加钢球。

膨润土

造 球 生球筛分

16毫米以上

煤气、空气

竖炉焙烧 成品矿仓

冷却风

污泥球新线工艺流程

• • 污泥球生产情况简介: 一、污泥球生产线的主要作用:是将炼钢收尘系统产生的的含铁尘泥 (简称 污泥)加入适量的膨润土和氧化铁皮,冷压成型,通过烘干和简单的焙烧成 成品污泥球。 二、生产设备及产能:目前公司本部污泥球生产系统由一套配料系统、一套 烘干系统、两台高压压球机、4座污泥球焙烧炉组成,生产系统的产能可达 400—450吨/日,目前日产300吨左右(6月30日后),现价段炼钢日产污泥 270吨(干基)左右。 三、污泥球生产配料:膨润土2%,炼钢污泥98%,正常情况下可配比一定量 的氧化铁皮。 四、成品球团指标情况: 质量指标:污泥球平均强度2400N, 950N合格率65%, 化学成份: TFe FeO SiO2 CaO MgO Al2O3 S P 成份

高_MgO球团的生产实践

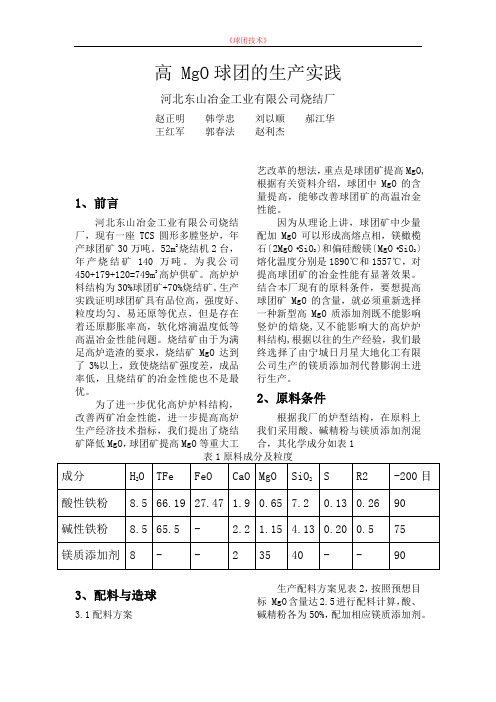

高 MgO球团的生产实践河北东山冶金工业有限公司烧结厂赵正明韩学忠刘以顺郝江华王红军郭春法赵利杰1、前言河北东山冶金工业有限公司烧结厂,现有一座TCS圆形多膛竖炉,年产球团矿30万吨。

52m2烧结机2台,年产烧结矿140万吨。

为我公司450+179+120=749m3高炉供矿。

高炉炉料结构为30%球团矿+70%烧结矿。

生产实践证明球团矿具有品位高,强度好、粒度均匀、易还原等优点,但是存在着还原膨胀率高,软化熔滴温度低等高温冶金性能问题。

烧结矿由于为满足高炉造渣的要求,烧结矿MgO达到了3%以上,致使烧结矿强度差,成品率低,且烧结矿的冶金性能也不是最优。

为了进一步优化高炉炉料结构,改善两矿冶金性能,进一步提高高炉生产经济技术指标,我们提出了烧结矿降低MgO,球团矿提高MgO等重大工艺改革的想法,重点是球团矿提高MgO,根据有关资料介绍,球团中MgO的含量提高,能够改善球团矿的高温冶金性能。

因为从理论上讲,球团矿中少量配加MgO可以形成高熔点相,镁橄榄石〔2MgO·SiO2〕和偏硅酸镁〔MgO·SiO2〕熔化温度分别是1890℃和1557℃,对提高球团矿的冶金性能有显著效果。

结合本厂现有的原料条件,要想提高球团矿MgO的含量,就必须重新选择一种新型高MgO质添加剂既不能影响竖炉的焙烧,又不能影响大的高炉炉料结构,根据以往的生产经验,我们最终选择了由宁城日月星大地化工有限公司生产的镁质添加剂代替膨润土进行生产。

2、原料条件根据我厂的炉型结构,在原料上我们采用酸、碱精粉与镁质添加剂混合,其化学成分如表13、配料与造球3.1配料方案生产配料方案见表2,按照预想目标 MgO含量达2.5进行配料计算,酸、碱精粉各为50%,配加相应镁质添加剂。

3.2造球及生球质量3.2.1使用镁质添加剂后,与配加膨润土相比,造球效果明显增强,尤其是成球速度快,粒度均匀。

与使用膨润土相比,生球抗压强度有所降低,但落下较以前有所升高,如对比效果见图1、图2所示。

烧结工艺

品位=Tfe总量 ÷ 残存总量×100%

CaO =CaO总量 ÷ 残存总量×100%

MgO =MgO总量 ÷ 残存总量×100%

SiO2 =SiO2总量 ÷ 残存总量×100%

TiO2 =TiO2总量 ÷ 残存总量×100%

V2O5 =V2O5总量 ÷ 残存总量×100%

带入Tfe=配比×TFe含量=71.5%×64.11%≈45.84%

带入CaO=配比×CaO含量=71.5%×64.11%≈0.915%

带入SiO2=配比×SiO2含量=71.5%×64.11%≈2.881%

带入MgO=配比×MgO含量=71.5%×64.11%≈0.858%

球团返矿 2 61 1.2 5.3 1 2.1 0.4 0 1.22 0.024 0.106 0.020 0.042 0.007 2

瓦斯灰 0.9 30 5 7 1 0.2 45 0.26 0.043 0.060 0.000 0.009 0.001 0.4675

白灰粉 7.7 76 4 6 15 0.00 5.814 0.306 0.459 0.000 0.000 6.5025

残存总量为所有物料烧成量的和。Tfe总量为所有物料带入铁量的总和;CaO为所有物料带入CaO的总和;SiO2为所有物料带入SiO2的总和;MgO为所有物料带入MgO的总和;TiO2为所有物料带入TiO2的总和;V2O5为所有物料带入V2O5的总和。

(4)、计算烧结矿碱度、品位、CaO、MgO、SiO2、TiO2、V2O5

轻烧白云石粉 4 45 2.5 30 11 0.00 1.800 0.100 1.200 0.000 0.000 3.56

球团系列各环生产能力分析

球团二系列各环节生产能力分析刘金英摘要:本文通过对球团厂二系列生产线的各个设备工艺的生产能力计算并与相关球团厂进行比较分析,得出二系列各生产线上的“瓶颈”环节。

只有使链篦机—回转窑—环冷机生产线上的每一个设备都要相互匹配,才能达到最佳生产能力.关键词:生产设备能力分析瓶颈相互匹配现代企业竞争的是技术,只有技术得到提高才能降低成本,只有做到别人无的我有、别人有的我精,才能使企业具有核心竞争力。

现在球团二系列暴露的问题比较多,出现故障的概率也大。

生产氧化球的链篦机—回转窑—环冷机生产线上的每一个设备都要相互匹配,才能达到最佳生产能力,否则就会出现瓶颈,制约生产能力,还会造成浪费,提高生产成本,根据考查记录,对球团二系列生产线的各个设备工艺的生产能力进行如下分析:一、配料系统:精矿粉的指标为:Tfe:68.55%、水分:8.26%、粒度:84.07% 球团在焙烧过程中有以下损失:链篦机机械损失1%、撒料及收尘量8%、环冷机机械损失0.5%。

球团产量在5800吨/天、皂土配比为2.4%时:需要皂土量为:5800*2.4%=139吨(干)未除去各种损失之前为:139*(1+1%+8%+0.5%)=152吨(干)需要精矿粉量为:5800-139=5661吨(干)未除去各种损失之前为:5638*(1+1%+8%+0.5%)=6199吨(干)若进场矿粉水分为8%时,则湿矿粉重量为6199*(1+8%)=6695吨若强力混合机的作业率为95%时:强力混合机每小时要混合的料量为:(6695+139)÷95%÷24=295吨/小时。

这与我厂的强力混合机小时混合能力500吨/小时相比是有很大富裕的,使混合机处于轻载运行,因为湿返矿没有经过二次混合,直接又进入精矿仓,使混合料出现混合不均的现象。

给造球带来负面影响,使湿返矿量加大。

但是二系列经常给一系列供矿100吨/小时左右,这时的供料系统就达到额定负荷。

球团矿配料计算

球团矿配料计算

球团矿配料计算通常有两种方法。

一种是根据原料品种和化学成分首先确定配料比,然后进行计算。

另一种是根据球团矿的技术条件,主要是球团矿的含铁量和碱度确定后再进行配料计算。

配料计算的具体步骤如下:

掌握各种原料的化学和物理性能,包括粒度、粒度组成、亲水性等。

了解成品球团矿的质量技术要求和考核标准。

掌握原料的堆放和储存供应情况以及配料设备能力和运转情况。

进行各种精矿粉单烧计算,确定配加率。

根据配料比进行配料,配料形式通常为集中配料,即把各种原料全部集中到配料室,分别贮存在各种配料槽内,然后根据配料比进行配料。

配料的方法有容量法和质量法,常用的为质量配比法。

也有采用X射线分析仪对混合料作快速分析,按原料化学成分配料的方法。

以1t球团矿为单位,设铁精矿含量为x,膨润土含量为y,根据球团矿的碱度要求,

可以建立碱度方程进行计算。

例如,如果规定球团矿碱度为0.05,原料化学成分分别为7与3.8,则碱度方程为:

R = (0.41x + 1.97y) / (7.83x + 70.5y) = 0.05

同时,还需要考虑烧损和因FeO氧化增重等因素对配料计算的影响。

总之,球团矿配料计算是一个复杂的过程,需要综合考虑多种因素,确保配料比的准确性和合理性。