超高温陶瓷基复合材料制备工艺研究进展

陶瓷基先进复合材料的高温力学性能研究

陶瓷基先进复合材料的高温力学性能研究陶瓷基先进复合材料(ceramic matrix composites,CMCs)是一种重要的新型结构材料,具有优异的高温力学性能。

本文将对陶瓷基先进复合材料的高温力学性能进行研究,探讨其原因和影响因素。

一、陶瓷基先进复合材料的高温力学性能陶瓷基先进复合材料由陶瓷基体和增强相组成,其中陶瓷基体具有高温抗氧化性、耐高温蠕变性和低热膨胀系数等优良性能,增强相具有高强度和高模量等特点。

因此,陶瓷基先进复合材料在高温环境下具有出色的力学性能。

在高温下,陶瓷基先进复合材料通常表现出较低的热膨胀系数和较高的耐热疲劳性能。

其低热膨胀系数可以降低在不同温度下材料的热应力,减少热应力引起的开裂和破坏;而耐热疲劳性能指材料在高温循环加载下的抗裂纹扩展和断裂性能,能够保证材料长期在高温下稳定工作。

此外,陶瓷基先进复合材料还具有较高的强度和模量。

其高强度可以使材料在高温条件下具有更好的承载能力和抗拉伸性能,从而保证使用时的可靠性;而高模量可以提高材料的刚性和抗变形性能,降低在高温下的塑性变形。

二、影响陶瓷基先进复合材料高温力学性能的因素1.组分和制备工艺:陶瓷基先进复合材料的组分和制备工艺直接影响其力学性能。

合适的组分能够使不同相之间的界面结合更加牢固,提高材料的强度和韧性;而合理的制备工艺可以降低材料的孔隙率、提高微观组织的均匀性,从而改善材料的高温力学性能。

2.界面行为:界面在陶瓷基先进复合材料的高温力学性能中起着重要的作用。

强化相和基体之间的界面结合状态会影响材料的强度和断裂韧性。

良好的界面结合可以抑制裂纹的扩展,提高材料的高温抗拉伸能力。

3.氧化行为:陶瓷基先进复合材料在高温环境下容易发生氧化反应,导致材料的氧化损伤。

氧化层的形成会影响材料的力学性能,尤其是材料的抗氧化性能。

因此,控制氧化行为可以有效改善材料的高温力学性能。

三、陶瓷基先进复合材料的应用前景陶瓷基先进复合材料由于其卓越的高温力学性能,在航空航天、能源、汽车和机械等领域具有广阔的应用前景。

陶瓷基复合材料的研究进展及其在航空发动机上的应用

陶瓷基复合材料的研究进展及其在航空发动机上的应用摘要:综述了陶瓷基复合材料(CMCs) 的研究进展。

就CMCs的增韧机理、制备工艺和其在航空发动机上的应用进展作了详细介绍。

阐述了CMCs研究和应用中存在的问题。

最后,指出了CMCs的发展目标和方向。

关键词:陶瓷基复合材料;航空发动机;增韧机理;制备工艺The Research Development of Ceramic Matrix Compositesand Its Application on AeroengineAbstract: The development and research status of ceramic matrix composites were reviewed in this paper. The main topics include the toughening mechanisms, the preparation progress and the application on aeroengine were introduced comprehensively. Also, the problems in the research and application of CMCs were presented. Finally, the future research aims and directions were proposed.Keywords: Ceramic matrix composites, Aeroengine, Fiber toughening,Preparation progress1 引言推重比作为发动机的核心参数,其直接影响发动机的性能,进而直接影响飞机的各项性能指标。

高推重比航空发动机是发展新一代战斗机的基础,提高发动机的工作温度和降低结构重量是提高推重比的有效途径[1]。

现有推重比10一级的发动机涡轮进口温度达到了1500~1700℃,如M88-2型发动机涡轮进口温度达到1577℃,F119型发动机涡轮进口温度达到1700℃左右,而推重比15~20一级发动机涡轮进口温度将达到1800~2100℃,这远远超过了发动机中高温合金材料的熔点温度。

SiC_f_SiC陶瓷基复合材料制备技术与性能研究进展

连续纤维增强的 SiC 基复合材料目前主要有 SiCf / SiC ( SiC 纤 维 增 强) 和 Cf / SiC( C 纤 维 增 强) 两 大 类 , 具 有 高 韧 性 、低密度、良好的热稳定性和化学稳定性以及放射耐受 性 等优异特性[1]。Cf / SiC 在惰性环境 中 超 过 2000℃仍 能 保 持 强度 、模 量 等 力 学 性 能 不 降 低 , 但 在 高 于 400℃的 氧 化 性 气 氛中, C 纤维就会被氧化, 导致材料性能降低, 甚至失效, 从 而限制了 Cf / SiC 的更广泛应用[2]。相对于 C 纤维, SiC 纤维 具有更好的抗氧化能力, 且与 SiC 陶瓷基体有极好的相容性, SiCf / SiC 是耐高温能力和高热导性的极佳结合体[3, 4], 它的研 究和开发是目前超高温陶瓷基复合材料研究工作的活跃领 域。

Tensilestrength/GPa 3.0 2.8

2.6

2.8

2.8

Tensilemodulus/GPa 200 270 420 190 380

Elongation/%

1.1 1.0

1.0

1.4

0.7

Density/( g/cm3) 2.55 2.74 3.10 2.37 3.10

* 为质量分数

56

材料导报

2008 年 3 月第 22 卷第 3 期

表 1 商品化 SiC 纤维的主要性能 Table 1 Properties of commercial available SiC fibers

超高温陶瓷基复合材料研究进展韩文波教授哈尔滨工业大学

超高温陶瓷基复合材料研究进展

韩文波教授哈尔滨工业大学

2019年1月4日(周五) 下午15:00

固体所六室微纳器件技术与研发楼204会议室韩文波,男,山东龙口人,生于1972年1月,2005年1月获得哈尔滨工业大学材料加工工程专业博士学位。

2010年4月增选为材料学学科博士生导师,2014年12月被聘为哈尔滨工业大学教授,现在哈尔滨工业大学复合材料与结构研究所工作。

长期从事超高温陶瓷基复合材料的合成及性能表征方面的研究工作。

作为负责人主持国家自然科学基

金,总装预研项目,国防基础研究项目,国家军口863项目及国家重大科技工程专项中的基础研究和关键技术研究项目等多项课题。

作为核心技术人员,2012年4月,获得XX工程2011年度“优秀研究团队”称号。

“超高温陶瓷材料制备及氧化烧蚀机理与抑制方法”获2013年教育部自然科学奖一等奖(排名4)。

2013年11月“碳化硼陶瓷基复合材料系列产品及开发”获黑龙江省科学技术进步三等奖(排名3)。

2017年10月,“年产3000吨碳化硼精细微粉生产线改造”获黑龙江省科学技术进步三等奖(排名4)。

目前已发表学术论文80余篇,获国家发明专利授权10余项。

陶瓷基复合材料的制备方法与工艺

陶瓷基复合材料的制备方法与工艺随着科学技术的不断发展,陶瓷基复合材料在工业生产和科学研究中得到了广泛的应用。

陶瓷基复合材料具有优良的耐磨性、高温稳定性和化学稳定性,因此在航空航天、汽车制造、医疗器械等领域有着重要的地位。

本文将介绍陶瓷基复合材料的制备方法与工艺。

一、陶瓷基复合材料的制备方法1. 热压法:热压法是一种常用的陶瓷基复合材料制备方法。

首先将陶瓷粉末与增强相(如碳纤维、玻璃纤维等)混合均匀,然后将混合物放入模具中,经过一定的温度和压力条件下进行热压,使得陶瓷粉末和增强相充分结合,最终得到陶瓷基复合材料制品。

2. 溶胶-凝胶法:溶胶-凝胶法是一种制备陶瓷基复合材料的新型方法。

首先将陶瓷前驱体(如硅酸酯、铝酸盐等)与增强相混合,在一定的条件下形成溶胶,然后通过凝胶化过程使得溶胶形成凝胶,最终通过热处理制备出陶瓷基复合材料。

3. 拉伸成型法:拉伸成型法是一种制备纤维增强陶瓷基复合材料的方法。

首先将陶瓷粉末与增强相混合,然后通过拉伸成型设备将混合物进行拉伸成型,最终得到纤维增强的陶瓷基复合材料。

二、陶瓷基复合材料的制备工艺1. 原料选择:在制备陶瓷基复合材料时,需要选择优质的陶瓷粉末和增强相。

陶瓷粉末的选择应考虑其颗粒大小、形状和化学成分,而增强相的选择应考虑其强度、刚度和耐热性能。

2. 混合均匀:在制备过程中,陶瓷粉末和增强相需要进行混合均匀,以确保最终制品的性能稳定。

3. 成型工艺:根据不同的制备方法,成型工艺也有所不同。

在热压法中,需要选择合适的温度和压力条件;在溶胶-凝胶法中,需要控制好溶胶和凝胶的形成过程;在拉伸成型法中,需要控制好拉伸成型设备的参数。

4. 烧结工艺:烧结是制备陶瓷基复合材料的重要工艺环节,通过烧结可以使得材料颗粒之间结合更加紧密,提高材料的密度和强度。

5. 表面处理:在制备陶瓷基复合材料的最后一道工艺中,可以对制品进行表面处理,如抛光、涂层等,以提高制品的表面质量和外观。

陶瓷基复合材料的研究现状与发展前景

陶瓷基复合材料的研究现状与发展前景目前,陶瓷基复合材料的研究主要集中在以下几个方面:1.多相复合材料的设计与制备:陶瓷基复合材料通常由陶瓷基质和强化相组成,通过调控两者之间的相互作用,可以实现材料性能的优化。

目前,研究者们通过改变不同相的比例、尺寸和形态,以及引入适量的界面相来实现复合材料的设计。

此外,也有学者通过设计多层结构、梯度结构和纳米结构等方法来增加材料的界面面积和界面结合强度,从而提高材料的力学性能和耐磨性能。

2.陶瓷基复合材料的性能改善:陶瓷基复合材料的一个主要目标是提高其力学性能和耐磨性能。

为此,研究者在陶瓷基复合材料中引入了各种强化相,如碳化硅、碳化硼、氮化硅等,以提高材料的硬度和强度。

此外,还有学者通过控制复合材料的纤维方向、制备多孔材料等方法,来改善材料的韧性和抗撞击性能。

同时,还有部分研究者在陶瓷基复合材料中引入纳米颗粒、纳米管道和纳米纤维等,以提高材料的导电性、导热性和光学性能。

3.陶瓷基复合材料的制备技术:陶瓷基复合材料的制备通常包括两个步骤,即原料的混合和制备过程的选择。

在混合过程中,常用的方法包括干法混合、湿法混合和机械合金化等。

而在制备过程的选择上,常用的方法包括烧结、热压、热等静压、溶胶凝胶法、化学气相沉积等。

在制备技术方面,人们的研究重点主要集中在提高材料的致密性、结晶度和尺寸的控制等方面。

陶瓷基复合材料在各个领域中都有广泛的应用前景。

例如,在航空航天领域,陶瓷基复合材料可以用于制造高温结构件、涡轮叶片和发动机喷嘴等部件,以提高其耐高温和高应力环境下的性能。

在电子设备领域,陶瓷基复合材料可以用于制造封装材料、电阻器和散热器等器件,以提高其耐高温和导热性能。

在汽车制造领域,陶瓷基复合材料可以用于制造发动机和刹车系统等重要零部件,以提高其耐磨和耐蚀性能。

综上所述,陶瓷基复合材料是一种性能优异、应用前景广阔的材料。

通过不断地改进材料的设计和制备技术,陶瓷基复合材料有望在各个领域中得到更广泛的应用。

陶瓷颗粒增强金属基复合材料的制备方法及研究进展

陶瓷颗粒增强金属基复合材料的制备方法及研究进展陶瓷颗粒增强金属基复合材料是由金属基体和陶瓷颗粒组成的复合材料。

具有高强度、高刚度、低密度、高温性能和良好的耐磨性、耐腐蚀性等优点,被广泛应用于航空、航天、汽车、机械制造等领域。

本文将介绍陶瓷颗粒增强金属基复合材料的制备方法及研究进展。

一、制备方法1.粉末冶金法粉末冶金法是制备陶瓷颗粒增强金属基复合材料常用的方法之一。

该方法将金属粉末与陶瓷粉末混合均匀,然后在高温下进行烧结,形成金属基体与陶瓷颗粒的复合体。

2.熔融混合法熔融混合法是将金属和陶瓷材料混合后在高温下熔融,随后冷却形成陶瓷颗粒增强金属基复合材料的方法。

该方法能够得到高密度和高强度的复合材料,但容易出现颗粒的分布不均匀问题。

3.沉积法沉积法是将陶瓷颗粒均匀地分散在电解液中,然后将金属基体浸泡在电解液中,在金属基体表面沉积上一层陶瓷颗粒,与金属基体形成复合材料。

该方法可以保证颗粒的分布均匀,但对颗粒的大小和形状有一定的限制。

二、研究进展1.材料选择陶瓷颗粒的选择对于复合材料的性能具有重要影响。

目前常用的陶瓷颗粒有碳化硅、氧化铝、氧化锆等材料。

随着新材料的不断发展,如氧化铝增强二硼化钛、碳化硅增强铝基复合材料等复合材料的研究,将会有更多优良的陶瓷材料应用于陶瓷颗粒增强金属基复合材料中。

2.界面设计由于金属基体与陶瓷颗粒之间的热膨胀系数等物理性质存在差异,容易出现材料的应力集中、分层和剥离等问题。

因此,界面设计是解决材料粘附问题的重要手段。

目前已有的方法包括增加金属基体与陶瓷颗粒之间的界面层、界面绑定剂等。

3.制备工艺制备工艺是影响陶瓷颗粒增强金属基复合材料性能的重要因素。

目前主要的研究方向包括制备温度、保温时间、压力等因素的影响。

随着制备技术的不断发展,将会有更多新的制备方法应用于该领域,如超声振动法、等离子喷涂法等。

综上所述,陶瓷颗粒增强金属基复合材料具有广泛的应用前景,但其制备过程仍需要进一步的研究和改进。

航空发动机用陶瓷基复合材料研究进展

随着航空发动机性能的不断提高,对于先进材料的需求也日趋迫切。

近年来,各大发动机厂商均加大投入力度,瞄准新一代耐高温材料——陶瓷基复合材料(CMC)。

陶瓷基复合材料(CMC)由于具备低密度、耐高温、抗氧化等特性,成为航空发动机用高温材料的热点。

发动机的高温部件主要包括燃烧室、高/低压涡轮及喷管等,其中高/低压涡轮部件主要包含导向器叶片、转子叶片及涡轮外环。

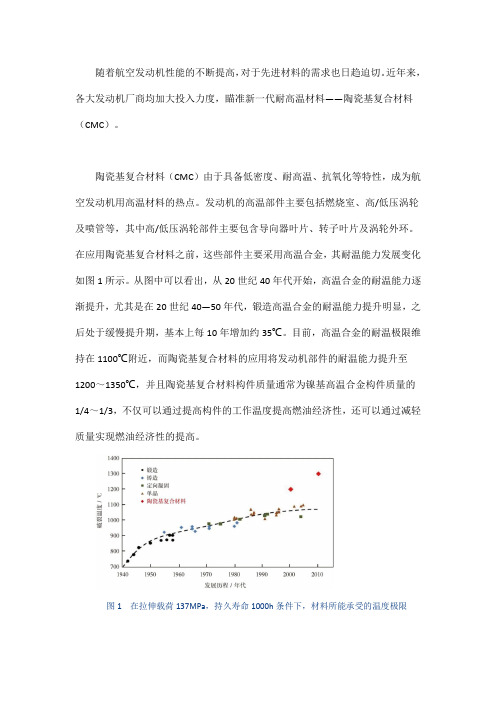

在应用陶瓷基复合材料之前,这些部件主要采用高温合金,其耐温能力发展变化如图1所示。

从图中可以看出,从20世纪40年代开始,高温合金的耐温能力逐渐提升,尤其是在20世纪40—50年代,锻造高温合金的耐温能力提升明显,之后处于缓慢提升期,基本上每10年增加约35℃。

目前,高温合金的耐温极限维持在1100℃附近,而陶瓷基复合材料的应用将发动机部件的耐温能力提升至1200~1350℃,并且陶瓷基复合材料构件质量通常为镍基高温合金构件质量的1/4~1/3,不仅可以通过提高构件的工作温度提高燃油经济性,还可以通过减轻质量实现燃油经济性的提高。

图1 在拉伸载荷137MPa,持久寿命1000h条件下,材料所能承受的温度极限航空发动机用陶瓷基复合材料目前主要包含两大类:一类是碳化硅纤维增强的碳化硅基复合材料(SiC/SiC复合材料),包括衍生出的SiBCN、SiCN基复合材料等;另一类是氧化物纤维增强的氧化物基复合材料(OX/OX复合材料),主要是氧化铝纤维增强的氧化铝基复合材料。

这两类复合材料的特点有所不同,SiC/SiC复合材料主要特点是密度低(密度为2.1~2.8 g/cm3)、耐高温(1200~1350℃可长时使用),主要应用于发动机高温热端部件,如燃烧室、高/低压涡轮等;OX/OX复合材料长时耐温能力约为1150℃,略低于前者,其密度通常在2.5~2.8 g/cm3,其与SiC/SiC复合材料相比的优势之一是成本相对较低,主要应用于发动机的喷管及小型发动机的高温部位。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Research Progress in Preparation Techniques of Ultrahigh Temperature Ceramics Based Composites

Yan Chunlei Liu Rongjun Cao Yingbin Zhang Changrui Zhang Deke

—7—

航天领域备受关注的材料体系,将成为制备高超声速 飞行器结构件最有前途的候选材料之一。

表 1 部分超高温陶瓷及 SiC 的性能[3,11] Tab.1 Properties of some ultra high temperature ceramics and SiC

ceramics

TiC ZrC HfC TaCltrahigh temperature ceramics,Composites,Preparation techniques

0 引言 高超声速飞行器( 高超声速导弹、可重复使用运

载器) 已成为航空航天和武器系统的主要发展方向, 也是各主要军事大国正努力抢占的战略技术制高点。 然而,随着飞行器飞行速度的提高,新的技术难题又 摆在人们的面前。例如: 超声速导弹再入大气层速度 达到 8 Ma 时,表面驻点温度就将超过 2 000℃ ,若高 温对弹头产生严重烧蚀,将会影响其升阻比,降低导 弹的打击精度。为了提高飞行器的飞行速度和超机 动性[1],研究者普遍提出了锐形结构的设计概念,但 是在飞行过程中,飞行器的表面温度与其曲率半径的 平方根成反比。因此,锐形结构导致飞行器表面温度 更高[2]。传统 耐 烧 蚀 材 料 由 于 烧 蚀 量 大,烧 蚀 不 同 步,导致飞行器外形尺寸变化大,严重影响飞行器飞 行姿态。解决这些问题的关键是耐超高温、抗烧蚀材 料的开发与应用[3]。

use temperature in oxidizing environments / ℃ ≤1650 > 1940 > 2200 2200

对于纤维增强陶瓷基复合材料,制备工艺是影响 其结构及性能的关键因素。制备工艺决定了复合材 料中纤维分布及强度保留率、基体致密度和均匀性以 及纤维与基体之间的界面结合状态。目前,纤维增强 陶瓷基复合材料的制备方法有: 先驱体浸渍裂解法 ( PIP) 、反 应 熔 体 浸 渗 法 ( RMI) 、化 学 气 相 渗 透 法 ( CVI) 、泥浆法( SI) 等。从国内外研究耐超高温陶瓷 基复合材料情况来看,也主要是围绕这些制备方法开 展材料研制[16 - 18]。有时为了引入第二组元改善材料 特定性能,提高材料致密度,常常将几种制备工艺结 合起来,这样可以发挥各自工艺的优点,克服单一工 艺的不足,进而制得性能优良的超高温陶瓷基复合材 料。本文主要介绍几种制备方法的最新进展。 1 先驱体浸渍裂解法( PIP)

1983 年,Yajima 等[19]提出了聚碳硅烷裂解制备

—8—

SiC 材料的路线,先驱体转化制备陶瓷材料的巨大潜 力逐渐被人们所认识。先驱体浸渍裂解法又称聚合 物浸渍裂解法或先驱体转化法,其一般过程是: 以纤 维预制件( 三维编织物、毡体等) 为骨架,浸渍聚合物 先驱体,在惰性气体保护下使其交联固化,然后在一 定气氛中进行高温裂解,从而得到陶瓷基复合材料, 重复浸渍 - 交联 - 裂解过程可使复合材料致密化。 PIP 工艺的优点是[20 - 21]: ( 1) 先驱体分子可设计,进 而实现对最终复合材料陶瓷基体组成、结构与性能的 控制; ( 2) 制备温度低,设备要求简单; ( 3) 可制备大 型复杂形状的构件,能够实现近净成型。但也存在材 料孔隙率高,制备周期较长等缺点[22 - 23]。Zhao 等[24] 采用锆醇盐和二乙烯基苯分别作为锆源和碳源在 1 600℃ 制备了 C / ZrC 陶瓷基复合材料,研究了其微观 结构、力学和抗烧蚀性能,弯曲强度达 107. 6 MPa,弹 性模量为 28. 8 GPa,质量烧蚀率和线烧蚀率分别为 12 mg / s 和 - 2 μm / s。Zhao 等[25]仍以锆醇盐和二乙 烯基苯分别作为锆源和碳源,在 1 600℃ 制备了 3D C / ZrC 复合材料,研究了其在氧乙炔焰中的抗烧蚀行 为,分析了其抗烧蚀机理。结果表明: 相比于 3D C / SiC,3D C / ZrC 的抗烧蚀性能得到大幅度提升。

超高温陶瓷基复合材料制备工艺研究进展

严春雷 刘荣军 曹英斌 张长瑞 张德坷

( 国防科学技术大学航天与材料工程学院新型陶瓷纤维及其复合材料国防科技重点实验室,长沙 410073)

文 摘 对超高温陶瓷作了简要介绍,综述了先驱体浸渍裂解( PIP) 、反应熔体浸渗( RMI) 、化学气相渗 透( CVI) 、泥浆法( SI) 等工艺的最新研究进展。

耐超高温材料必须满足在氧化性气氛下能够工 作于 2 000℃ 以上,其主要包括难熔金属材料、石墨材 料、抗烧蚀改性 C / C 复合材料和耐超高温陶瓷及其 复合材料。难熔金属是最早进行研究并得到应用的 耐超高温材料,较典型的有 W、Re 等,但该类材料存

在抗氧化性能差、比强度和比模量低等缺点[4]。C / C 复合材料在惰性气氛下耐温可超过 3 000℃ ,然而 C / C 复合材料的致命缺点是抗氧化性能差,氧化条件下 的使用温度不能超过 500℃ ,涂层或掺杂又会带来热 物理性 能 不 匹 配 等 问 题[5 - 6]。与 C / C 复 合 材 料 相 比,C / SiC 复合材料的抗氧化性能有明显提高,但 C / SiC 的使用温度一般不超过 1 800℃[7]。上述较为成 熟的材料体系显然已不能满足未来高超声速飞行器 发展的需要,因此开发出耐超高温、耐烧蚀、抗氧化的 新型材料对航空航天,武器装备发展有重要意义[8]。

800

12. 7

3890

6. 8

350 - 510

500

14. 5

3880

6. 6

285 - 560

800

6. 12

3245

5. 9

489

-

11. 2

3380

6. 3

480

-

-

3305

-

-

-

3. 21 2700( Sublimes) 5. 3

440

1650

耐超高温陶瓷的抗氧化性能较差,如 HfC、ZrC 等碳化物的晶格 极 易 吸 氧,在 500℃ 左 右 即 开 始 氧 化。因此,为了改善难熔金属碳化物的中低温抗氧化 性能[12],在难熔金 属 碳 化 物 中 引 入 其 他 抗 氧 化 组 元 是一种较好的途径,常用的第二组元是 SiC,SiC 不仅 可以改善复合材料中低温抗氧化性能( 表 2) ,而且可 以降低烧 结 温 度,抑 制 高 温 时 超 高 温 陶 瓷 晶 粒 的 生 长,有利于提高其综合性能[3,13 - 14]。

超高温陶瓷( UHTC) 是指熔点超过 3 000℃ 的碳 化物、硼 化 物 以 及 氮 化 物,如 ZrB2 、HfB2 、TaC、HfC、 NbC、ZrC、HfN 等,表 1 列出了部分超高温陶瓷及 SiC 陶瓷的性 能。 尽 管 这 类 陶 瓷 耐 高 温,抗 烧 蚀 性 能 优 良,但是陶瓷材料固有的脆性导致其断裂韧性低、断 裂应变小、抗热震性能差,从而限制了其在航空航天 领域的应用。采用连续纤维( 如 C、SiC 纤维) 为增强 体[9 - 10],耐超高温陶瓷为基体,制得复合材料可以很 好的解决陶瓷基体的这些缺点。耐超高温陶瓷基复 合材料有着突出的耐超高温性能,同时其比强度、比 模量高、化学稳定性好、性能可设计等优点使其成为

density / g·cm - 3

melting thermal expan- Young’s mo- use temperpoint / ℃ sion/10 -6K -1 du lus / GPa ature in air / ℃

4. 94

3065

7. 9

450

400

6. 59

3540

7. 3

350 - 440

Abstract In this paper,firstly,a brief introduction of UHTCs is made and then progresses of several preparation processes such as PIP,RMI,CVI,and SI are discussed.

先驱体是 PIP 法制备陶瓷基复合材料的原料之 一,能否获得合适的陶瓷先驱体决定了能否成功制备 出陶瓷基复合材料以及材料性能的优劣。PIP 工艺 对先驱体的要求主要包括以下几个方面: ( 1) 常温下 是低黏度液体,或能溶于有机溶剂得到溶液,或能在 加热时熔化成低黏度的液体; ( 2) 与增强纤维有良好 的润湿性; ( 3) 具有良好的原位交联能力及较高的陶 瓷产率; ( 4) 先驱体转化的陶瓷基体应有良好的高温 结构稳定性[26]。目前制备超高温陶瓷先驱体主要有 金属有机先驱体法和溶胶 - 凝胶法。前者与 PCS 类 似,分子中含有 M - C、M - B( M∶ Zr、Hf、Ti 等) 等化学 键,裂解可以直接转化为 MC 或 MB 陶瓷基体。对于 难熔金属来说,合成其有机聚合物非常困难,这是因 为 M - C、M - B 键多为离子键,稳定性差,且 C∶ M 控 制困难,所以这方面的报道非常少。Paul 等[27]以过 渡金属 Zr、Ta、Hf 等的卤化物和过量的有机金属化合 物在低温下反应,随后与烯烃类单体、硼烷或碳硼烷 共聚,可制备出含有过渡金属的有机先驱体,但是文 献中报道的该先驱体陶瓷产率极低。Liu 等[28]通过 六甲基环硅氮烷锂盐同四氯化锆发生缩合反应制得 了 Si / Zr / C / N 陶瓷先驱体,800℃ 氮气保护下的裂解 结果表明: 先驱体的制备温度会影响其陶瓷产率。溶 胶 - 凝胶法是将含有难熔金属( 金属醇盐、金属无机 化合物) 、C( 酚醛) 、B( 硼酸) 等组分的化合物混合制 得均匀的溶胶或溶液,用作耐超高温陶瓷先驱体。通