国外声发射技术

声发射技术的原理及其应用

声发射技术的原理及其应用1. 引言声发射技术是一种非破坏性检测方法,广泛应用于工程结构、材料以及地下管线等领域。

本文将介绍声发射技术的原理及其在各领域中的应用。

2. 声发射技术的原理声发射技术是通过检测材料或结构在负载下释放的声音信号来评估它们的状态和可靠性。

其原理可简述如下:•声发射源:当结构或材料发生变形或损伤时,会释放大量的弹性能量。

这些释放的能量以形式各异的声波传播出来,形成声发射信号。

声发射源可以是材料的微小裂纹、构件的变形或断裂等。

•传感器:声发射技术通常使用传感器来接收由声发射源发出的声波信号。

传感器可以是压电传感器、麦克风或加速度计等。

•数据采集:传感器将接收到的声波信号转换为电信号,并通过数据采集系统进行记录和处理。

采集到的数据可以用于进一步的分析和评估。

•分析和评估:通过对采集到的声发射信号进行分析和评估,可以确定结构或材料的状态、位置和类型等信息。

常用的分析方法包括时间域分析、频域分析和能量分析等。

3. 声发射技术的应用声发射技术在各个领域都有广泛的应用,下面将介绍其中一些主要应用。

3.1 工程结构监测声发射技术可以用于工程结构的监测和评估,例如:•桥梁:声发射技术可用于检测桥梁中的裂缝、腐蚀和变形等问题,帮助工程师及时采取维修措施,确保桥梁的安全性。

•建筑物:声发射技术可用于监测建筑物中的结构损伤,例如裂缝、脱落和变形等,以保证建筑物的结构完整性。

•输电线路:声发射技术可以感知输电线路的杆塔和绝缘子的电弧放电,提前发现线路的故障和潜在故障。

3.2 材料缺陷检测声发射技术可以用于材料缺陷的检测和评估,例如:•金属材料:声发射技术可用于检测金属材料中的裂纹、腐蚀和疲劳等问题,对于工业生产中的质量控制和安全评估非常重要。

•复合材料:声发射技术可以检测复合材料中的纤维断裂、层间剥离和断裂等问题,用于评估材料的可靠性和耐久性。

3.3 地下管线检测声发射技术可以用于地下管线的检测和监测,例如:•燃气管线:声发射技术可以用于监测燃气管线中的泄漏,通过分析声发射信号的频率和能量等特征,可以定位管线泄漏的位置。

声发射检测技术的研究现状及发展方向

声发射检测技术的研究现状及发展方向【摘要】声发射检测技术具有常规检测技术不可替代的优势,特别是在在役压力容器检验检测方面,不停产情况下实时监控压力容器的运行状况,及作出剩余寿命的预测,本文介绍了生发射技术的发展过程及研究现状,对推广应用声发射技术有重要意义。

【关键词】油气管线;缺陷;石油储罐;声发射1.前言石油储罐的建设促进了我国经济的快速发展,但同时也带来潜在的危险。

储存介质具有高温、高压、高腐蚀性等特征,罐壁、罐底容易发生腐蚀、疲劳或由于潜在缺陷扩展破裂等损伤,当腐蚀达到一定程度,会造成泄漏和爆炸等严重事故,造成人民的生命财产的巨大损失,严重污染环境,破坏生态平衡妨碍国民经济的可持续发展。

在役石油储罐的定期检测是保证其安全运行的必要措施,许多事故隐患可以通过对在役石油储罐的定期检测来发现和消除。

我胜利油田现有石油储罐从几百立方到数万立方的大型储罐大约共有几千台,为了保证人民的生命财产安全,及保护环境的必要性,对这些储罐定期检测尤为重要。

现行的检测方法是停止使用并清罐后,用无损检测设备进行罐底检测,可以避免一些腐蚀引起的泄漏事故,但检测周期长、费用高。

对于一些大罐,全部操作过程可能要超过30天。

有些大罐本来没有缺陷,进行上面的一系列操作后,严重影响了生产的正常运行,造成了很大的资金浪费。

2.国内外声发射检测技术研究现状及发展趋势声发射AE(Acoustic Emission)是指材料内部局部区域在外界(应力或温度)的影响下,伴随能量快速释放而产生的瞬态弹性波现象,声发射作为一种检测技术起步于20世纪50年代的德国,20世纪60年代,该技术在美国原子能和宇航技术中迅速兴起,并首次应用于玻璃钢固体发动机壳体检测;20世纪70年代,在日本、欧洲及我国相继得到发展,但因当时的技术和经验所限,仅获得有限的应用;20世纪80年代,开始获得较为正确的评价,引起许多发达国家的重视,在理论研究、实验研究和工业应用方面做了大量的工作,取得了相当的进展。

声发射检测技术的原理及应用

鄣

ρ 鄣

鄣 鄣 鄣 鄣

鄣2η

2

鄣t

=(λ+μ)鄣鄣Y

+μ

2η

鄣

鄣 鄣

2

鄣 ζ 鄣

ρ 鄣

2

鄣 鄣

鄣t

=(λ+μ)鄣鄣Z

+μ

2ζ

(1) (2) (3)

图 4 声发射检测基本原理示意图

图 5 典型裂纹声发射频谱图

式中:Δ=εxx+εyy+εzz

2

=

鄣 鄣X2

+

鄣 鄣Y2

+

鄣 鄣Z2

(4) (5)

可以得出固体弹性介质中两种不同类型波的波动方程。首

声发射检测技术是一种动态无损检测方法,它可以对检测 对象进行实时监测,且检测灵敏度高。此外,几乎所有材料都具 有声发射特性,所以声发射检测不受材料限制,且不受检测对 象的尺寸、几何形状、工作环境等因素的影响。

述声发射信号的大小可判断是否有裂纹产生、是否有泄漏,并 获知泄漏程度。

(2)旋转和往复运动机械。特别是高速旋转机械,由于运 行过程中不平衡、不对中、热弯曲等,会发生转子碰磨,此时金 属内部晶格将发生滑移或重新排列,这个过程中能量的变化以 弹性波的形式释放出来,即产生了声发射信号。 3.2 声发射信号的处理

图 3 检测系统构成示意图

50

在预期产生缺陷的部位放置声发射传感器ae源产生声发射信号通过耦合界面传到ae传感器ae传感器采集包含ae源的状态信息的ae信号通过放大滤波器等对采集的ae信号进行放大滤波转换等处理并将转换后的ae信号传输到信号采集处理系统对采集的信号进行比对及特征分析通过外端显示设备输出

2010 年 3 月 第 3 期(总第 136 期)

压力容器声发射检测技术概述

声发射波 的频率范 围很宽 ,从次声频 、声频 、直到超声 频 ,可包括数 H 到数 MH ;其幅度从微观的位错运动到大规 z z 模宏观断裂在很大的范围内变化。用最灵敏 的传感器,可探测

到 约为 1 mt的表 面振 动 。 0 i t

法 是 用 激 光 直 接 或 间 接 冲 击 试 样 表 面 来 产 生 声 源 。 美 国

AS M 标准规定声发射系统检测 灵敏度标 定采用 断铅试验 T 法 。针对管线泄漏的声发射检测装置的搭建和评价 ,Mie lr l 建立 了一种参考标准一 。 在检测仪器及专业机构方面 ,通过 4 O多年 的发展 ,声 发射检测仪器从全模拟式到全数字式 已经更新 了 5代 以上 。

始 创 于 17 年 的美 国物 理 声 学 公 司 ( A ) 是 最 大 的声 发 98 P C

声发射检测技术的基本原理为 :声发射源发出的弹性波, 经介质传播到达被检体表面,引起表面的机械振动 ;声发射传

射技术研发公 司和公认 的声发 射技术 的领 导者 ,目前 ,其 声发射产 品和技术服务 占全球市场份额的 8 以上 。 5

关 键词 :发 声射 ;无损检 测 ;压 力容 器 中图分 类号 :N 4 3 文献 标 识码 :A

0 声发射技术简介

材料中局域源 陕速释放能量产生瞬态 弹性 波的现象称 为 声发射 ( cut mii )1 A oscE so [ 。现代声发射 技术 的开始 以 2 i sn ] O 世纪 5 O年代初 K i r a e在德国所作 的研究 工作为标志,他观察 s 到铜、锌、铝、铅 、黄铜、铸铁和钢等金属和合金在形变过程 中都有声发射现象。2 世 纪 6 O O年代初 ,G en等人首先 开始 r e 了声发射技术在无损检测领域方面 ( 焊接延迟裂纹监视与固体 发送机壳体检测)的应用 ,D ngn u ea 首次将声发射技术应用于 压力容器的检测l 。2 世纪 7 年代 ,随着现代多通道声发 2 ] O O 射检测仪器系统的研制成功,声发射技术在化丁容器 、核容器 和焊接过程控制方面的应用取得了初步成功 。从 2 世纪 8 年 O O 代开始 ,随微机技术 、基础研究的进展 ,声发射技术获得迅速 发展,在金属与玻璃钢压力容器、贮罐 、管道等结构件中,进

声发射监测技术

机械设备故障诊断讲稿__声发射监测技术声发射技术是根据结构内部发出的应力波来判断结构内部损伤程度的一种动态无损检测技术。

由于该方法能连续监视结构内部损伤的全过程,因此得到了广泛应用。

一、声发射监测的基本原理在日常生活中,人们会注意到,折断竹杆可以听到噼啦的断裂声,打碎玻璃可以听到清脆的破碎声,水开时可以听到对流声,这些都是人耳可觉查到的声发射现象。

通常,人们把物体在状态改变时自动发出声音的现象称为声发射。

其实质是物体受到外力或内力作用产生变形或断裂时,就以弹性波形式释放能量的一种现象。

由于声发射提供丁材料状态变化的有关信息,所以可用于设备的状态监测和故障诊断。

声发射源往往是材料损坏的发源地。

由于声发射源的活动常在材料破坏之前很早就会出现,因此,可根据材料的微观变形和开裂以及裂纹的发生和发展过程所产生声发射的特点及强度来推知声发射源目前的状态(存在、位置、严重程度),而且可知道它形成的历史,并预测其发展趋势。

这就是声发射监测的基本原理。

二、声发射监测具有以下持点:(1)声发射监测可以获得有关缺陷的动态信息。

结构或部件在受力情况下,利用声发射进行监测,可以知道缺陷的产生、运动及发展状态,并根据缺陷的严重程度进行实时报警。

而超声波探伤,只能检测过去的状态,属于静态情况下的探伤。

(2)声发射监测不受材料位置的限制。

材料的任何部位只要有声发射,就可以进行检测并确定声源的位置。

(3)声发射监测只接收由材料本身所发射的超声波;而超声波监测必须把超声波发射到材料中,并接收从缺陷反射回来的超声波。

(4)灵敏度高。

结构缺陷在萌生之初就有声发射现象;而超声波、x射线等方法必须在缺陷发展到一定程度之后才能检测到。

(5)不受材料限制。

因为声发射现象普遍存在于金属、塑料、陶瓷、木材、混凝土及复合材料等物体中,因此得到广泛应用。

由于声发射具有以上特点,因此得到了科学家和工程技术人员的重视。

美国在l 964年就研制成功一套实用的声发射监测系统,并用于火箭发动机壳体水压试验的监测。

声发射技术AE简介及研究方法

各种材料声发射信 号的频率范围很宽,从几Hz的次声频、20 Hz~20K Hz的声频到数MHz的超声频;声发射信号幅度的变化范围也很大,从10m的微观位错运动到1m量级的地震波。如果声发射释放的应变能足够大,就可产生人耳听得见的声音。大多数材料变形和断裂时有声发射发生,但许多材料的声发射信号强度很弱,人耳不能直接听见,需要藉助灵敏的电子仪器才能检测出来。用仪器探测、记录、分析声发射信号和利用声发射信号推断声发射源的技术称为声发射技术,人们将声发射仪器形象地称为材料的听诊器。

AE技术的国内外研究现状

02

2. AE技术在国内发展现状

1. AE技术在国外发展现状

现代声发射技术的开始以Kaiser二十世纪五十年代初在德国所作的研究工作为标志。他观察到铜、锌、铝、铅、锡、黄铜、铸铁和钢等金属和合金在形变过程中都有声发射现象。他最有意义的发现是材料形变声发射的不可逆效应即:“材料被重新加载期间,在应力值达到上次加载最大应力之前不产生声发射信号”。现在人们称材料的这种不可逆现象为“Kaiser效应”。Kaiser同时提出了连续型和突发型声发射信号的概念。 二十世纪五十年代末和六十年代,美国和日本许多工作者在实验室中作了大量工作,研究了各种材料声发射源的物理机制,并初步应用于工程材料的无损检测领域。Dunegan首次将声发射技术应用于压力容器的检测。美国于1967年成立了声发射工作组,日本于1969年成立了声发射协会。

在学术交流活动方面,我国于1978年随着全国无损检测学会的建立成立了声发射专业委员会,并于1979年在黄山召开了第一届全国声发射会议;近10年来已固定每年召开一次声发射专业委员全体会议,并进行小规模的学术交流活动,每两年召开一次全国学术会议进行大规模的学术交流活动和仪器演示活动,到目前为止已召开了九届,具体的会议时间和地点如表1所示,每次学术会议均出版论文集,收集论文40到50篇,与会代表60到80人。 表1 中国声发射学术会议举办的地点与时间

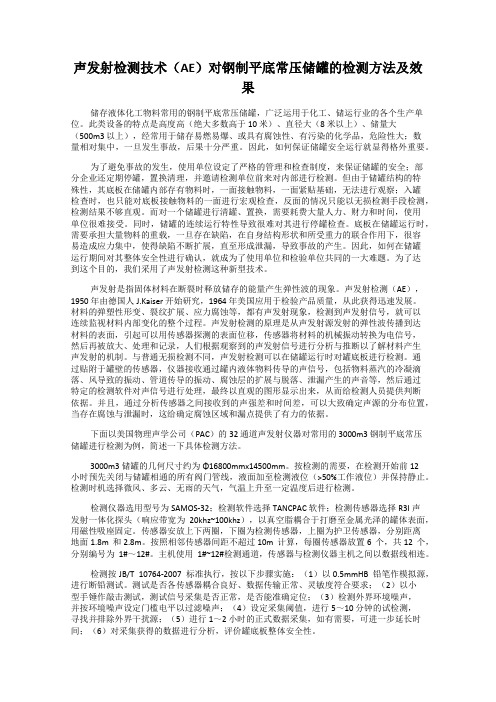

声发射检测技术(AE)对钢制平底常压储罐的检测方法及效果

声发射检测技术(AE)对钢制平底常压储罐的检测方法及效果储存液体化工物料常用的钢制平底常压储罐,广泛运用于化工、储运行业的各个生产单位。

此类设备的特点是高度高(绝大多数高于10 米)、直径大(8 米以上)、储量大(500m3 以上),经常用于储存易燃易爆、或具有腐蚀性、有污染的化学品,危险性大;数量相对集中,一旦发生事故,后果十分严重。

因此,如何保证储罐安全运行就显得格外重要。

为了避免事故的发生,使用单位设定了严格的管理和检查制度,来保证储罐的安全;部分企业还定期停罐,置换清理,并邀请检测单位前来对内部进行检测。

但由于储罐结构的特殊性,其底板在储罐内部存有物料时,一面接触物料,一面紧贴基础,无法进行观察;入罐检查时,也只能对底板接触物料的一面进行宏观检查,反面的情况只能以无损检测手段检测,检测结果不够直观。

而对一个储罐进行清罐、置换,需要耗费大量人力、财力和时间,使用单位很难接受。

同时,储罐的连续运行特性导致很难对其进行停罐检查。

底板在储罐运行时,需要承担大量物料的重载,一旦存在缺陷,在自身结构形状和所受重力的联合作用下,很容易造成应力集中,使得缺陷不断扩展,直至形成泄漏,导致事故的产生。

因此,如何在储罐运行期间对其整体安全性进行确认,就成为了使用单位和检验单位共同的一大难题。

为了达到这个目的,我们采用了声发射检测这种新型技术。

声发射是指固体材料在断裂时释放储存的能量产生弹性波的现象。

声发射检测(AE),1950 年由德国人J.Kaiser 开始研究,1964 年美国应用于检验产品质量,从此获得迅速发展。

材料的弹塑性形变、裂纹扩展、应力腐蚀等,都有声发射现象,检测到声发射信号,就可以连续监视材料内部变化的整个过程。

声发射检测的原理是从声发射源发射的弹性波传播到达材料的表面,引起可以用传感器探测的表面位移,传感器将材料的机械振动转换为电信号,然后再被放大、处理和记录,人们根据观察到的声发射信号进行分析与推断以了解材料产生声发射的机制。

美国PAC声发射仪器

Expansion Interface Connector For>56CH

DiSP 系统结构图

Personal computer or industrial PC chassis

ch. 1

ch. 2 ch. 3 ch. 4 8-ch. para. inputs

PCI/DSP-4 module with on board DSP and auto sensor testing

PAC公司多通道全数字化

声发射检测系统

PAC数字化AE发展过程

80’S Locan +TRA2.5ET,Turnkey system

90’S初 SPARTAN+TRA212

94年:第一代全数字化Mistras2001(AEDSP)

99年底:第二代全数字化DiSP系统(4通道

PCI总线) 2001, DiSP Ver5.0版(硬件X3,DMA)

AE特征提取与波形采集实时 AE波形采集与处理实时 实时采集与信号处理、滤波

DiSP主要AE特征参数

Hit驱动参数——

1.幅度 Amplitude 2.能量 Energy 3.记数 Counts 4.持续时间 Duration 5.RMS信号均方根值 6.ASL平均信号电平 7.上升时间 Rise time 8.峰值记数Counts to Peak 9.平均频率Average Frequency 10. 回荡频率:Reverberation Frequency:(Count-Count to peak)/(duration- rise time) 11. 初始频率:Initiation (Counts to peak)/(rise time) 12. 信号强度:Signal strength 13. 绝对频率:Absolute Frequency

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

国外声发射技术的原理及应用(后带翻译)8.1 Acoustic emissionThe acoustic emission(AE) testing method is a unique nondestructive testing(NDT) method where the material being inspected generates signals that warn of impending failure. Acoustic emission testing is based on the fact that solid materials emit sonic or ultrasonic acoustic emissions when they are mechanically or thermally stressed to the point where deformation or fracturing occurs. During plastic deformation, dislocations move through the material’s crystal lattice structure producing low-amplitude AE signals ,which can be measured only over short distances under laboratory conditions.【1】The AE test method detects, locates, identifies, and displays flaws data for the stressed object the moment the flaw is created. Therefore, flaws can not be retested by the AE method. In contrast, ultrasonic testing detects and characterizes flaws after they have been created. Almost all materials produce acoustic emissions when they stressed beyond their normal design ranges to final failure.It has been said that the first practical use of AE occurred in about 6500 BC as pottery makers listened to the cracking sounds made by clay pots that had been allowed to cool too quickly. By experience the potters learned that cracked pots were structurally defective and would fail prematurely. However, the father of modern AE testing was Josef Kaiser of Germany.In 1950, Kaiser published his Ph.D.thesis, which was the first comprehensive investigation of acoustic emissions. He made two important discoveries; the first was that material emits minute pulse of elastic energy when placed under stress. His second discovery stated that once a given load was applied and the acoustic emission from that noise had ceased, no further emission would occur until the previous stress level was exceeded, even if the load was removed and later reapplied. This so-called 〝Kaiser effect〞can be time dependent for materials with elastic aging. The principle is used in present-day AE proof testing of fiberglass and metallic pressure vessels.Cracking in structures such as aircraft wings, pipes, circuit boards, and industrial storage tanks generates acoustic emissions. They are also generated by deformation and crack propagation in pipes, pressure vessels, and weldments. Other sources of AE are nugget formation and overwelding in spot-welding operations, leaks in steam valves and traps, and bearing failure in pumps, motors, and compressors.8.1.1 Theory and principlesAE was originally conceived as an NDT method for locating flaws as they occurred in pressure vessels. Today AE encompasses a much wider scope and can be applied to all types of process monitoring as well as real-time flaw detection and structural integrity studies. Pressure, temperature, vacuum, mechanical tension, orcompression are the most commonly applied stresses. Figure 8.1 illustrates that an acoustic noise source, such as a propagating crack, generates sound waves that radiate outward in all directions. AE sensors, typically piezoelectric transducers, can be placed anywhere on the object within range of AE energy waves. By using three transducers and triangulation techniques, the location of the flaw can be detected.Figure8-1 AE signal generation, transmission, and detectionAE sensors are low-noise detectors that operate in the ultrasonic frequency range of 10kHz to 2 MHz. Physical motions as small as 1×10-12can be detected. AE sensors can hear the breaking of a single grain of metal or a single fiber in a fiber-reinforced composite material. AE sensors can also detect the sound of a tiny bubble of gas from a pinhole leak as it arrives at the surface of a liquid. With the capability to detect small AE signals or large AE signals such as are caused by brittle crack advance, AE technology warns of impending structural damage and can monitor costly and critical processes.Sudden movements in solid materials generate AE waves that may be detected at distances of a few inches to distances of several hundred feet, depending on the properties of the material being tested. Sudden subcritical local failures in materials under stress are the classical sources of AE. AE technology provides an early warning system to prevent catastrophic failures, to assess structural integrity, and to enhance safety in a wide range of structures from fiberglass tanks to bucket trucks, from bridges and aircraft to high-pressure gas cylinders. AE is also used for a wide range of process applications such as leak detection, particle impacts, electrical discharges, and a variety of friction-related processes.The recent high-tech explosion has opened up a whole new range of technical capabilities for the AE method. The frequency domain is readily accessible and full waveform capture capabilities enable advanced, real-time, and post-test analysis of waveforms that were previously reduced in real-time to a small set of half-a-dozen features measured with bulky electronic circuits.【2】PAC’s REACT department makes use of these new technological advances to develop customer-based AE applications.8.1.2 ApplicationsThe following applications are broken down into four categories that demonstrate the wide-range use and popularity of the acoustic emission method.8.1.2.1 Behavior of Materials-metals, Ceramics, Composites, Rocks, Concrete●Crack propagation●Yielding●Fatigue●Corrosion, stress corrosion●Fiber fracture, delamination8.1.2.2 Nondestructive Testing During Manufacturing Processes●Materials processing●Phase transformation in metals and alloys●Detection of pores, quenching cracks inclusions, etc.●Fabrication●Deforming processes-rolling, forging, extruding●Welding and brazing defects detection-inclusion, cracks, lack of penetration●TIG, MIG, spot, electron beam, etc.●Weld monitoring for process control8.1.2.3 Monitoring Structures●Continuous monitoring-metal structures, mines, etc.●Periodic testing-pressure, pipelines, bridges, cables●Loose part detection●Leak detection8.1.2.4 Special Applications●Petrochemical and chemical-storage tanks, reactor vessels, offshoreplat-forms, drill pipe, pipelines, valves, hydrotreaters●Electric utilities-nuclear reactor vessels, piping, steam generators, ceramicinsulators, transformers, aerial devices●Aircraft and aerospace-fatigue cracks, corrosion, composite structures, etc.●Electronics-loose particles in eletronic components, bonding, substratecracking8.1声发射声发射(AE)的测试方法是一个独特的无损检测(NDT)方法,用在被检材料发出即将到来的实效警告信号。