模架结构设计

注塑模具结构及设计2(三板模) PPT

简化型细 水口模架

LKM FCH型模架

简化型细 水口模架

LKM GAI型模架

合模

简化型细 水口模架

LKM GAI型模架

动,定模分开

顶出

第一次开模

简化型细 水口模架

LKM GCI型模架

简化型细 水口模架

LKM GAH型模架

简化型细 水口模架

LKM GCH型模架

三板模应用举例

产品

点浇口不能用于表面有 质量要求的产品,也不 能用于太大的产品

合模

LKM DBI型模架

第二次开模

动定模分开

顶出

第一次开模

LKM DDI型模架

LKM DBH型模架

LKM DDH型模架

LKM EAI型模架

合模 动,定模分开

LKM EAI型模架

顶出

第一次开模

简易细水口

LKM ECI型模架

LKM EAH型模架

LKM EBH型模架

LKM EBI型模架

模具构想图

流道 走向

定模部分

定模部分第一次开模 在最细处拉断料把

定模部分第二次开模 把料把从拉料销上脱出

动,定模分开 取出料把,顶出产品

三板模相关的尼龙锁模器, 限位螺栓,弹簧等零件

三板模通常用于:

1,一模多腔点浇口进料的制品

1

2,一模一腔多(单)点浇口进料的制品

3,一模一腔要求侧浇口进料的中,大型制品

4,假三板模用于定模有滑块侧抽芯的机构和 简易细水口模具

2 缺点:

1,结构复杂,制造难度和成本比两板模高

2,流道较长,废料率相对高

3,成型过程中压力损失相对高状态

合模

LKM EBI型模架

5模架结构设计全解

小节:2.2 模 架 结 构 设 计

一、模架的基本形式及其组成 1.不通孔的模架 2.通孔的模架 3.推出机构为卸料板的模架 4.带有抽芯机构的模架 5.设置斜滑块的模架

二、模架设计要点

1.结构方面: 3.强度方面:

2.工艺方面: 4.装配连接方面:

三、模架结构设计

1.套板的结构设计 2.导向零件的设计 3.支承板的设计 4.垫块的设计 5.定模座板的设计

的位置。

三、模架结构设计

1.套板的结构设计 2.导向零件的设计 3.支承板的设计 4.垫块的设计 5.定模座板的设计

1.套板的结构设计 套板包括动模套板和定模套板

动模套板

定模套板

套板的作用:放置镶块和型芯;

对有抽芯机构的压铸模,通常在动模套板上开设

滑块的导滑槽,在定模上设置斜销和楔紧装置。

套板承受拉伸、弯曲、压缩三种力。设计套板时,需对其边框厚 度进行计算。

1)模座的基本形式:

角架式:结构简单,制造方便,质量轻,节省材料,适于小型模具。 积木式:由垫块和动模座板组成,使用较普遍,适于中小型模具 整体式:整体铸出,强度和刚性较高,适于大中型模具。 垫块厚度应有足够的承压面积,垫块与动模座板及安装板的紧固形 式牢固可靠

2)垫块的高度:

应满足推出机构的空间高度及推出行程的要求。还可以用 来调整压铸模的总高度,以适应压铸机的最小间距。

1)支承板的厚度:

动模支承板的厚度一般采用推荐值(表2-9)。

H PZ L

2B[C ] H 为动模支撑板厚度(cm) PZ 为动模支撑板所受总压力

PZ pF

2)支承板的加强形式:

当垫块间距L较大或支承板厚度H小时,可借助推板导柱 或采用支柱,增强对支承板的支撑作用。

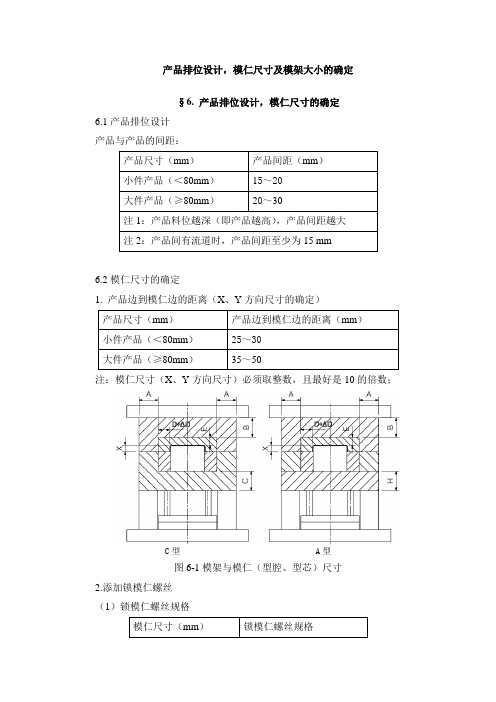

模具结构设计-产品

产品排位设计,模仁尺寸及模架大小的确定§6. 产品排位设计,模仁尺寸的确定6.1产品排位设计产品与产品的间距:产品尺寸(mm)产品间距(mm)小件产品(<80mm)15~20大件产品(≥80mm)20~30注1:产品料位越深(即产品越高),产品间距越大注2:产品间有流道时,产品间距至少为15 mm6.2模仁尺寸的确定1. 产品边到模仁边的距离(X、Y方向尺寸的确定)产品尺寸(mm)产品边到模仁边的距离(mm)小件产品(<80mm)25~30大件产品(≥80mm)35~50注:模仁尺寸(X、Y方向尺寸)必须取整数,且最好是10的倍数;C型 A型图6-1模架与模仁(型腔、型芯)尺寸2.添加锁模仁螺丝(1)锁模仁螺丝规格模仁尺寸(mm)锁模仁螺丝规格<120 M6或M8120~200M10≥200 M12注:锁模仁螺丝至少用M6(2)锁模仁螺丝布置锁模仁螺丝规格螺丝中心到模仁边距离(min)M6 8M8 10M10 12注:螺丝中心到模仁边距离取整数,以方便加工。

3.初步绘制冷却水道,以确定模仁尺寸(1)冷却水道的直径一般为Φ6、Φ8、Φ10,优先采用大直径冷却水道,其冷却效果较好;(2)冷却水道边到螺丝孔边、顶针孔边的距离最少为4mm;(3)冷却水道中心到模仁边的距离不少于12mm;(4)冷却水道边到产品边的距离不能太近,一般在15mm左右。

4. 模仁高度(厚度)尺寸的确定(Z方向尺寸的确定)产品尺寸(mm)产品最高位置到前模仁(型腔)顶面的距离h1(mm)产品最低位置到后模仁(型芯)底面的距离h2(mm)小件产品(<80mm)25~30h2= h1+(5~10)且h2≥20大件产品(≥80mm)35~50注:模仁高度(厚度)尺寸(Z方向尺寸),最好取整数+0.5,以保证A板和B板的开框深度为整数。

§7. 产品排位设计,模架大小的确定7.1模架大小的确定(1)模架的宽×长模架的宽与长由模仁的宽与长和模仁边到A板边或B板边的距离确定模仁边到A板边或B板边的距离一般取50~70mm,于是:模架宽=模仁宽+2×(50~70)mm模架长=模仁长+2×(50~70)mm模仁大小与模架的关系见图7-1。

模具结构设计规范 (封面和内容)

教育訓練講義之

版本

模具結構設計規范

頁次

7 OF 17

規范限制之內.母模折彎側在折彎成形允許的情況下.全部鑲滾針,對于較小的產 品折彎,可使用內導柱,在此也暫未羅列.對于外導柱長度限制,原則上不超過220. 對于產品成形較高的.應使用兩后導柱,上模座銑避位. 4.4.1.折彎模1.如附圖六,附圖七,附圖八,附圖九所示, 此為最常用折彎模結構,在公模結構形式中,設計者可按模具需求選用彈釘, 滑塊翅翅板等合理的脫料形式,注意,每個附圖公模兩端脫料形式,並非必須組合. (1) 上鎖板(Top Supporting Plate)代號P01A.其需求與否由設計者根據 模具高度作出選擇. (2) 上墊塊(Upper Parallel Block)代號:P02A.其需求與否由設計者根據 模上具高度作出選擇. (3) 上模座(Upper Die Set)代號:P03A. (4) 上墊板1(Upper Parattel Rlockimg Plate1)P04A (5) 公模(Upper Rrtainer)代號P05A (6) 上墊板2(Upper parallel Blockung plare2):P06A由設計者根椐模 具狀況作出選擇 (7) 上模零件代號從P07開始依序編號 (8) 下鎖板(Bottom Die Backing Plate)代號:D02A

教育訓練講義之

版本

模具結構設計規范

頁次

5 OF 17

(3) 模具結構圖必須帶圖框,圖框內必須包含以下內容:圖號.工序內容.素材 材質,厚度,閉模高度,設計人.設計日期.模板和備料零件材質,規格,數量, 下模組立圖, (4) 備料表和零件圖名稱使用代號. (5) 模板和零件代號中,D代表下模板或下模零件,P代表下模板或下模零件,對 于模板分塊式,應以板名未尾字母來區分,例如D05A. D05B. D05C.等在圖.

注塑模具实用教程第8章注塑模结构件设计ppt课件

定模A板和动模B板的尺寸取决于内模镶件的外形尺寸,而内模 镶件的外形尺寸又取决于塑件的尺寸、结构特点和数量,内模镶 件设计详见第7章《注塑模具成型零件设计》。

从经济学的角度来看,在满足刚度和强度要求的前提下,模具 的结构尺寸越小越好。

确定定模A板和动模B板的尺寸常用计算法和经验法二种,在实 际工作过程中常用经验法。

2024年7月31日

20

第8章 注塑模具结构件设计

1.计算方法(相关公式见书) 2.经验确定法

模架长宽尺寸E和取决于内模镶件的长宽尺寸A和B,即A、B 板的开框尺寸。

2024年7月31日

21

第8章 注塑模具结构件设计

(1)A、B板的宽度尺寸确定。 一般来说在没有侧向抽芯

的模具中,模板开框尺寸A应大致等于模架推件固定板宽度尺寸C, 在标准模架中,尺寸C和E是一一对应的,所以知道尺寸A就可以 在标准模架手册中找到模架宽度尺寸E。

2024年7月31日

2

第8章 注塑模具结构件设计

8.1 概述

8.1.1 本章主要内容

• ① 模架的规格型号; • ② 动模板和定模板的设计; • ④ 方铁什么情况下要加高; • ⑤ 定距分型结构的设计; • ⑥ 撑柱的设计; • ⑦ 复位弹簧设计; • ⑧ 定位圈的设计; • ⑨ 紧固螺钉的设计。

2024年7月31日

29

第8章 注塑模具结构件设计

注意:① 表中的“A×B”和“框深a”均指动模板开框的长、 宽和深; ② 动模B板高度B等于开框深度a加钢厚Ha,向上取标准值 (公制一般为10的倍数); ③ 如果动模有侧抽芯,有滑块槽,或因推杆太多而无法加撑 柱时,须在表中数据的基础上再加5~10mm; ④动模板高度尽量取大些,以增加模具的强度和刚度。 动、定模板的长、宽和高度尺寸都已标准化,设计时尽量取 标准值,避免采用非标模架。

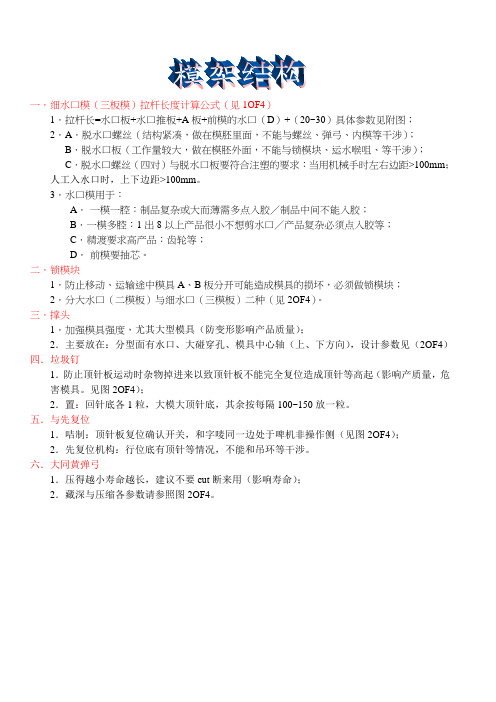

模具系列13-模具模架结构

一〃细水口模(三板模)拉杆长度计算公式(见1OF4)1〃拉杆长=水口板+水口推板+A板+前模的水口(D)+(20~30)具体参数见附图;2〃A〃脱水口螺丝(结构紧凑,做在模胚里面,不能与螺丝、弹弓、内模等干涉);B〃脱水口板(工作量较大,做在模胚外面,不能与锁模块、运水喉咀、等干涉);C〃脱水口螺丝(四对)与脱水口板要符合注塑的要求:当用机械手时左右边距>100mm;人工入水口时,上下边距>100mm。

3〃水口模用于:A〃一模一腔:制品复杂或大而薄需多点入胶/制品中间不能入胶;B〃一模多腔:1出8以上产品很小不想剪水口/产品复杂必须点入胶等;C〃精渡要求高产品:齿轮等;D〃前模要抽芯。

二〃锁模块1〃防止移动、运输途中模具A、B板分开可能造成模具的损坏,必须做锁模块;2〃分大水口(二模板)与细水口(三模板)二种(见2OF4)。

三〃撑头1〃加强模具强度,尤其大型模具(防变形影响产品质量);2.主要放在:分型面有水口、大碰穿孔、模具中心轴(上、下方向),设计参数见(2OF4)四.垃圾钉1.防止顶针板运动时杂物掉进来以致顶针板不能完全复位造成顶针等高起(影响产质量,危害模具。

见图2OF4);2.置:回针底各1粒,大模大顶针底,其余按每隔100~150放一粒。

五.与先复位1.咭制:顶针板复位确认开关,和字唛同一边处于啤机非操作侧(见图2OF4);2.先复位机构:行位底有顶针等情况,不能和吊环等干涉。

六.大同黄弹弓1.压得越小寿命越长,建议不要cut断来用(影响寿命);2.藏深与压缩各参数请参照图2OF4。

AA 9910BCDE 10F 5786432157864321B C D E F1OF 4C B ED F 81096734512810967345122OF 481096734512810967345123OF 4D H 2L 1H 1H1+H2>Lx(0.5-0.6)200>L>100=L1+(15-20)100>(-12)LI .DO .DO.D I.D LC B ED F 81096734512C B E D 810967345F124OF 4Y HI<1/2xYD1D1=D+2MM。

模具架结构说明

模具架结构说明

模具架,也称为模架,是模具的支撑部分。

它将模具的各部分按照一定规律和位置进行组合和固定,使模具能够安装到相应的机器(如压铸机)上并正常工作。

模架的结构一般包括推出机构、导向机构、预复位机构、模脚垫块以及座板等组成部分。

以下是模具架的具体结构说明:

1.上模(前模):包括内模件成型部分或原身成型部分,流道部分(含热咀、热流道、普通流道),以及冷却部分(运水孔)。

2.下模(后模):同样包括内模件成型部分或原身成型部分,推出装置(如成品推板、顶针、司筒针、斜顶等),以及冷却部分(运水孔)。

此外,还有固定装置(如撑头、方铁及针板导边等)。

3.导向机构:主要由导柱和导套组成,确保模具在开合模时的准确性和稳定性。

导柱导套一般分为两种,总共四套或八套,根据模具的大小和复杂程度而定。

4.推出机构:主要由顶针、推板、推杆等组成,负责在模具开模时将成型产品从模具中推出。

5.预复位机构:在模具合模前,使推出机构先复位,确保合模的准确性。

6.模脚垫块:用于支撑和固定模具的各个部分,确保模具在工作时的稳定性。

7.座板:连接和固定模具的各个板块,使其成为一个整体。

在模架上,为了方便模具的安装和搬运,通常会设计有吊环孔。

此外,根据实际需要,模具架上还可能安装有手动或电动葫芦等辅助设备。

以上信息仅供参考,如有需要,建议咨询专业的模具设计人员或生产厂家以获取更准确的信息。

模具结构图示

侧向移动的整个机构称为侧向抽芯机构或横向抽芯机构。 侧向抽芯机构种类很多,最常见的有斜导柱侧向拙芯机构, 其结构与工作原理如图所示。

• 斜导柱抽芯注塑模具可以分为:斜导柱在动模、滑块

在定模;滑块在动模、斜导柱在定模;斜导柱和滑块同在

定模;斜导柱和滑块同在动模四种结构形式。

2.4.1 斜导柱在定模、滑块在动模的结构

度60mm的模架。

• 若选用进料方式为点浇口形式,且需要自动脱落浇口,

则可选用小水口模架的DA,DB,DC,DD形式,设计的 模具大致结构如图所示(DB形式模架)。模架型号为: S1520一DB—I一40一40—60。

3.4 注塑模具其他标准件

• 4.4.1 浇口套 • 浇口套的结构如图所示。

2.1.2 注塑模具的结构组成

• 在介绍各种注塑模具结构之前,先对注塑模具结构做

概括性的说明。

• 注塑模具分为动模和定模两大部分,定模部分安装在

注塑机的固定座板上,动模部分安装在注塑机的移动座板 上。注塑时,动.定模两大部分闭合.塑料经喷嘴进入模 具型腔。开模时,动、定模两大部分分离,然后顶出机构 动作,从而推出塑件。

• 2.实际注塑量(质量或容量) • 根据实际情况,注塑机的实际注塑只是理论注塑量的80

%左右

5.3.2 塑化量与型腔数的关系

• 塑化量是注塑机每小时能塑化塑料的质量(g/h)。根

据注塑机的塑化量,确定多型腔模具的型脾数n,其计算 公式如下:

5.3.3 合模力及注塑面积和型腔数的关系

• 注塑时,螺杆作用于塑料熔体的压力,在熔料流经机筒、

具图上标示出的吊装位置及方向,并按一定的吊装方式吊 起模具(尽量将模具整体吊起)。

• (1)模具吊装方向

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3.推出机构为卸料板的模架 在铸件需要侧向抽芯时,可以把抽芯机构的 导滑部分设置在卸料板上,当卸料板镶块上设有 型芯时,可增设推杆,组成二次推出机构。 4.带有抽芯机构的模架 型腔布置的数量受铸件的抽芯数量、位置和 抽芯方向的限制。 5.设置斜滑块的模架 适用于铸件侧面有较浅凹槽或孔及外形阻碍 出模的模具。

2)垫块的高度:

应满足推出机构的空间高度及推出行程的要求。还可以 用来调整压铸模的总高度,以适应压铸机的最小间距。

5.定模座板的设计 1)定模座板的结构:

2)定模座板的设计要点: 定模座板上要留出紧固螺钉或安装压板的位置, 籍此使定模固定在压铸机定模安装板上; 浇口套安装孔的位置与尺寸要与所用压铸机精确 配合; 当定模套板为不通孔时,要在定模套板上设置安 装槽; 定模座板与定模套板由两个定位销定位,用若干 个内角螺钉紧固。

方形模具导柱的布置

圆形模具导柱的布置

3.支承板的设计

支承板中包括: 大螺栓孔、小螺栓孔、推杆孔、复位杆孔、 推板导柱孔、销钉孔等。

1)支承板的厚度:

动模支承板的厚度一般采用推荐值(表2-9)。

H= PZ L 2 B[σ C ]

H 为动模支撑板厚度(cm) PZ 为动模支撑板所受总压力

PZ = pF

课后复习思考题: 8.说出图示模架的组成。

9. 试标出图中所示模具中各零件的名称。 试标出图中所示模具中各零件的名称。

10.导柱在模板中的分布为何要取不等分分布? 11.通孔套板和不通孔套板镶块的固定形式有何差异? 12.型芯一般采用何种固定形式?

4.装配连接方面: 要考虑连接零件所需的位置,安装在机器上所 需的位置。

三、模架结构设计 1.套板的结构设计 2.导向零件的设计 3.支承板的设计 3. 4.垫块的设计 5.定模座板的设计

1.套板的结构设计 套板包括动模套板和定模套板

动模套板

定模套板

套板的作用:放置镶块和型芯;

对有抽芯机构的压铸模,通常在动模套板上开设 滑块的导滑槽,在定模上设置斜销和楔紧装置。 套板承受拉伸、弯曲、压缩三种力。设计套板时,需对其边框厚 度进行计算。

2)主要尺寸计算: (1)导柱主要尺寸:见教材36页

导柱直径d 导柱、导套要有足够的刚性

d=K F

式中,d为导滑段直径(mm) ,F为模具分型面上的表面积 (mm2) K为比例系数

(2)导套主要尺寸: 见教材37页

3)导套和导柱在模板中的位置: 导柱、导套一般都布置在模板四个角上,保 持导柱之间有最大开档尺寸,便于取出铸件。为 了防止动、定模在装配时错位,可将其中一根导 柱取不等分分布,这样,当动、定模合拢时,即 使发生方向错误,也无法合拢。如果不注意,仍 欲进行合拢的话,导柱与导套不能完全对位,就 能及时发现,严重时,也只是损坏导柱,从而避 免了成型零件的损坏。 对于大型模具,由于导柱、导套的中心距离较 大,在动、定模受热条件不同的情况下,其膨胀 量有差异,从而影响正常的配合精度。为此,采 用方导柱、导套,使其膨胀差异量大的配合面上 有一定的间隙,保持导柱、导套定位和配合精度。

动、定模模架分别由动、 定模套板4和3、定模座 板2、支承板6组成,定、 动模组合镶块1、5固定 在套板内,由座板、支 承板压紧。动、定模模 架上设有抽芯机构各元 件。

动模模架由动模套板3、支撑板6等组成,动模型芯5采用不 通孔的形式固定在支承板上,在斜滑块4上形成型腔,推出 铸件时同时完成抽芯动作。

1)圆形套板边框厚度h的计算:

型腔为不穿通式时:

型腔为穿通式时: 式中: h —套板边框厚度(cm);

D —型腔直径(cm) ;

p —压射比压(105Pa);

[σ ] —套板材料许用抗拉强度(820~1000× 105Pa) ;

H 1—型腔深度(cm) ; H —套板厚度(cm) 。

2)矩形套板边框厚度

二、模架设计要点 1.结构方面: 1)模架上要安置导柱孔、导套孔、连接的螺钉 和销钉孔等。 2)要考虑抽芯机构的组装,顶出机构的组装等。 3)注意压铸件的大小,型腔位置偏移的程度及 所占用的位置。 2.工艺方面: 浇注系统、排溢系统、冷却-加热系统,工艺 用的附加部位所占用的位置。

3.强度方面: 模架需要承受压铸充填过程的胀型力,要 考虑模框受力后胀开变形,支撑板承受的胀型 力,以及其他削弱模架强度的因素。 尤其是大型铸件更应注意强度问题。

第二章 压 铸 模 结 构 设 计

2.2 模 架 结 构 设 计 模架是固定和设置成型镶块、浇道镶块、浇口 套以及抽芯机构、导向零件等的基体。

动、定模座板 动、定模套板 支撑板 卸料板 定位销 紧固零件

模架结构主要包括:

设计模架时,主要根据已确定的设计方案,对有关的构件 进行合理的计算、选择和布置。

2)支承板的加强形式:

当垫块间距L较大或支承板厚度H小时,可借助推板导柱 或采用支柱,增强对支承板的支撑作用。

3)选择支承板厚度的原则: 铸件分型面投影面积较大时,支承板厚度取 较大值; 在投影面积相同的情况下,压射比压大时, 支承板厚度取较大值; 模座上的垫块设置在支承板长边的两端时, 支承板厚度取较大值; 采用不同套板时,套板底部厚度为支承板厚 度的0.8倍。

小节:2.2 模 架 结 构 设 计 一、模架的基本形式及其组成 1.不通孔的模架 2.通孔的模架 3.推出机构为卸料板的模架 4.带有抽芯机构的模架 5.设置斜滑块的模架 二、模架设计要点 1.结构方面: 3.强度方面: 2.工艺方面: 4.装配连接方面:

三、模架结构设计

1.套板的结构设计 2.导向零件的设计 3.支承板的设计 4.垫块的设计 5.定模座板的设计

动、定模分别由动、定模套板3和1单体形成,定模镶块2 和动模镶块4及浇道镶块5用螺钉紧固在模体上。

动、定模架分别由动、定模套板4和3、支承板5、定模座板1所组 成,镶块2、6、7固定在套板内,由支承板、定模座板压紧。。

动模模架由卸料板5,动模套板7,支承板8等组成,动模型芯9固 定在动模套板7上,卸料板镶块4固定在卸料板5上,卸料板由卸 料板导套6导向滑动。开模后,推杆将Ⅱ—Ⅱ分型面推开,通过 卸料板推出铸件。

2.导向零件的设计 导向零件的作用:

引导动模按规定的方向移动,以保证动模和定模在安装 及合模时的运动方向和位置的正确。

1)导柱的设计要点:

应具有一定的刚度,以保证动、定模在合模时的位置正确,且在 开合模过程中能够运动灵活没有卡死现象。 导柱应高出型芯高度,以避免模具合模或搬运时型芯受到损坏; 为了便于取出铸件,导柱一般安装在定模上; 如采用卸料板时,导柱必须安装在动模上,以便于卸料板在导柱 上滑动进行卸料; 在卧式压铸机上采用中心浇口模具,导柱设在定模座板上。

一、模架的基本形式及其组成 二、模架设计要点 三、模架结构设计 套板的结构设计 导向零件的设计 支承板的设计 垫块的设计 定模座板的设计

一、模架的基本形式及其组成 1.不通孔的模架 组成零件少,结构紧凑。 2.通孔的模架 加工工艺性好,但设计时应注意支撑板的 强度,防止镶块受反压力时变形,影响铸件尺 寸和精度,多腔模和组合镶块的模具大多采用 这种模架。

h= P2 + P2 + 8 H [σ ]P1 L1

2

4 H [σ ]

P = pL1 H1 1

P2 = pL2 H1

—套板边框厚度(cm) ; cm 式中: h — L1 L2 —型腔边长(cm) 。

P1 P2 —边框侧面承受的总压力(10N) ;

3)定模、动模套板的边框厚度推荐尺寸:

见教材35页,表2-6

4.垫块的设计

垫块也称模座,是支承模体承受机器压力的构件。一 端与动模体结合组成动模部分,另一端则紧固在压铸机的 动模墙板或通用模座上。

1)模座的基本形式:

角架式:结构简单,制造方便,质量轻,节省材料,适于小型模具。 积木式:由垫块和动模座板组成,使用较普遍,适于中小型模具 整体式:整体铸出,强度和刚性较高,适于大中型模具。