电石生产流程图与电石炉尾气净化流程简图

电石生产工艺流程

目录

第一节:电石生产基础知识 第二节:电石生产的基本原理及工艺流程 第三节:电石生产所需原料 第四节:原料中杂质对电石生产的影响 第五节:电石炉本体设备简介 第六节:电石生产操作中的事故及不正常现象

• 第一节:电石生产基础知识

• 概念:

电石化学名称为碳化钙,工业名称为电石,分子式为CaC2,分子量为64.10

电石的化学性质

电石的化学性质很活泼,在适当温度下能与许多的气体、液体 发生化学反应。 ①碳化钙不仅能被液态的或气态的水所分解,而且也能被物 理的或化学结合的水所分解。 在水过剩条件下,即将碳化钙浸于水中,反应依下式进行: CaC2+H2O=Ca(OH)2+C2H2 被滴加水分解时,还发生如下反应: CaC2+Ca(OH)2=CaO+C2H2 吸收空气中水份而分解: CaC2+H2O=CaO+C2H2 ② 在没有任何水份条件下,将电石在氢气流中加热至2200℃ 以上时,就有相当量的乙炔发生: CaC2+H2=Ca+C2H2 当加热到2275℃时,所生成的钙开始升华。

SiO2+2C=Si+2CO-574kJ Fe2O3+3C=2Fe+3CO-452kJ Al2O3+3C=2Al+3CO-1218kJ MgO+C=Mg+CO-486kJ 上述反应不仅消耗电能和碳材,而且影响操作,破坏炉底,特别是氧 化镁在熔融区迅速还原成金属镁,而使熔融区成为一个强烈的高温还原 区,镁蒸气从这个炽热的区域大量逸出时,其中一部分镁与一氧化碳立 即起反应,生成氧化镁: Mg+CO=MgO+C+489kJ 此时,由于反应放出强热形成高温,局部硬壳遭到破坏,使带有杂质 (Si、Fe、Al、Mg)的液态电石侵蚀了炉底。 另一部镁上升到炉料表面,与一氧化碳或空气中的氧反应: Mg+ O2=MgO+614kJ 当镁与氧反应时,放出大量的热,使料面结块,阻碍炉气排出,并产 生支路电流。还破坏局部炉壳,甚至使熔池遭到破坏,堵塞电石流出口 。实践证明,石灰中氧化镁含量每增加1%,则功率发气量将下降10~ 15L/kW·h。

电石炉尾气净化操作

第一章净化岗位任务净化岗位任务将电石炉产生的尾气经过净化装置净化除尘后送到气烧窑。

净化岗位概念控制压力和温度,稳定两个指标(CO含量≥65%,流量≥3000m3/h)。

净化岗位职责净化岗位定编定员净化中控每班每车间一人净化巡检每班每车间各二人岗位职责1.电石炉产生的尾气进行净化除尘。

2.保证送往石灰窑燃烧的尾气指标正常。

3.保证各类净化装置的运行正常。

4.本岗位卫生区域的打扫。

净化巡检路线净气风机空冷风机埋刮板机过滤器空冷器粗气风机水冷蝶阀第二章工作原理电石尾气净化岗位工作原理利用旋风除尘器和布袋出尘器将电石炉尾气中的粉尘由含尘量:50-150g/ Nm³降至:50mg/ Nm³以内。

净化系统设计原理利用旋风除尘器和布袋出尘器将电石炉尾气中的粉尘由含尘量:50-150g/ Nm³降至:50mg/ Nm³以内。

第三章工艺流程净化系统工艺流程图流程简述电石炉产生的尾气温度在600℃~850℃,经过两级旋风空冷除尘器冷却,将气体冷却至200℃~265℃之间,同时将气体中大颗粒的粉尘捕集下来。

温度控制在200℃~265℃之间主要原因是:一、防止焦油在低于200℃时析出,堵塞管路;二、防止温度过高,损坏过滤器及风机设备等,经过滤器除尘过的气体经风机增压后送至气烧石灰窑使用。

电石炉尾气经旋风冷却器冷却后进入布袋过滤器过滤,过滤后的气体经净气风机输送至增压风机将气体增压至气烧石灰窑所需压力后进入气烧石灰窑燃烧,过剩气体可通过泄放烟囟或气烧窑上放空排出。

经旋风空冷除尘器滤下的粉尘和布袋过滤器同滤下的粉尘由密封式链板机输送至粉尘总仓。

整个系统的泄压、防爆均采用计算机自动控制,系统设有几个切换点,如:过滤器入口温度高、气体中氢含量高、气体中氧含量高等危及人身及设备安全的信号,计算机即刻将净化系统切断,将气体从荒气管道放空等等。

第五章工艺指标炉压30~-20Pa过滤器入口压力0.1~3KPa过滤器进出口压差<3KPa过滤器入口温度160~265℃污氮过滤器出口氧含量<2%氢气含量≤16%氧气含量≤2%灰仓料位20%-80%净气出口尾气温度≥180℃第六章正常操作要点第一节操作要点概念化净化操作概念:控制压力和温度,稳定两个指标(CO含量≥65%,流量≥3000m3/h)。

电石生产工艺操作手册

产品型号及名称:陕西陕北基泰能源化工有限公司30000KV A密闭电石炉设计文件名称:工艺操作手册文件代号:SJ30J.00 SC中钢集团吉林机电设备有限公司年月日目录一、产品说明及质量标准 (2)1、名称及结构式 (2)2、基本理化性质 (2)3、电石的成份及用途 (5)4、产品质量标准 (6)5、电石的包装及贮运 (7)二、原材料技术要求 (8)三、电石生产工艺 (10)1、电石生成原理 (10)2、工艺系统概况 (12)3、电石冶炼操作 (13)4、正常生产工艺指标 (15)5、开炉和停炉操作 (17)(1)新开炉或大修后开炉 (17)(2)一般停炉及重新启动 (20)四、生产岗位操作 (23)1、配料巡视岗位 (23)2、炉面巡视岗位 (25)3、电极操作 (27)4、仪表岗位操作 (31)5、出炉岗位操作 (33)五、事故现象及处理 (35)1、不正常现象及处理 (35)2、电极事故在仪表上的反映及处理方法 (36)3、炉前不正常情况及处理 (37)六、安全生产技术要求 (38)电石生产工艺操作手册一、产品说明及质量标准1、名称及结构式名称:学名碳化钙;工业名称:电石,其中含碳化钙约65~85%,其余为杂质。

分子式:CaC 2分子量:64.10C 结构式:Ca C 2、基本理化性质(1)外观:化学纯的碳化钙几乎为无色透明的晶体,极纯的碳化钙结晶为天蓝色大晶体,其色泽颇似淬火钢。

工业电石是碳化钙和氧化钙以及其他杂质合成的混合物,为不规则块状体,根据杂质含量的不同其色泽呈灰色的、棕黄色的、黑色的,碳化钙含量高时呈紫色。

其新断面具有一定的光泽,若暴露在潮湿的空气中则呈灰白色。

(2)相对密度:18℃时,纯电石的相对密度为2.22。

工业电石的相对密度与碳化钙的含量有关,电石的纯度越高,相对密度越小。

如图1所示。

相对密度(g /c m 3)图1 电石的相对密度和CaC 2含量的关系CaC 2含量(%)(3)溶解度:电石不溶于任何有机溶剂。

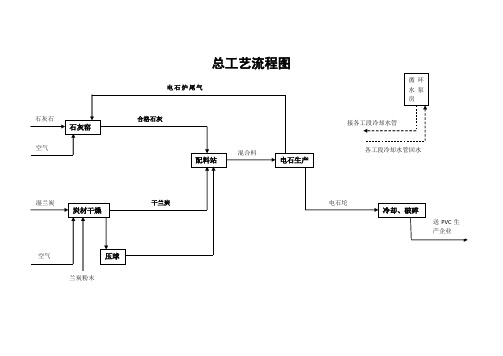

工艺流程图及工艺流程叙述

总工艺流程图碳材干燥工艺流程石灰生产工艺流程电石生产工艺流程图工艺流程经过炭材干燥工序后的兰炭与通过石灰窑石灰石烧制产生的氧化钙在电石炉内反应生成碳化钙,此过程发生的主要化学方程式为:具体工艺流程如下:(1)600t/d套筒窑工艺流程简述:①石灰石筛分系统主要是将合格粒度的石灰石进行筛分,去除5mm以下的。

将筛上物输送至窑前料仓。

②窑前料仓内装有雷达测位计用来探测仓内料位。

底部通向石灰窑的计量斗。

③上料系统当窑顶料位计指示窑内料时,仓下电振自动向计量斗内加料,达到设定值后,电振停止加料。

计量斗向小车内加料,到一定时间卷扬机自动启动,牵引小车沿斜桥到达窑顶后,通过窑顶受料装置将石灰石加入窑内。

套筒窑的装料由称量料斗、闸门、单斗提升机、密封闸板、旋转布料器、料钟及料位检测装置组成,窑顶旋转布料器、密封闸板、料钟由液压驱动。

④套筒窑主体物料经过窑内的预热带、上部逆流煅烧带、中部逆流煅烧带、下部并流煅烧带和冷却带,通过窑下出灰机进入窑底料仓,最后由振动出灰机排出窑外。

套筒窑主要由窑体、上料装置、出料装置、燃烧系统、换热器、喷射器(耐热铸钢)以及风机系统组成。

窑体由内外筒组成,内筒分上下两个独立部分,上部为上内筒,下部为下内筒。

上下内筒由双层结构形成圆柱形钢板箱,钢板箱内通入冷空气对内筒进行连续冷却防止其高温变形,预热的空气作为燃烧室的一次空气。

内筒与外筒同心布置,形成一个环形空间,石灰石就在环形区域内煅烧。

燃料的燃烧过程是通过烧嘴在燃烧室内进行的,燃烧室在窑体的中部并分上下两层,同一层均匀布置,上下两层错开布置。

燃烧产生的高温烟气通过拱下的空间进入石灰石料层。

石灰石在套筒窑内煅烧的一个显著特点是逆流煅烧与并流煅烧同时进行。

套筒窑外壳上分布的两层燃烧室将窑体分成两个逆流操作的煅烧带和一个并流操作的煅煅烧带。

上层燃烧室至下内套筒上端,以及上层燃烧室至下层燃烧室之间为两个逆流煅烧带,下层燃烧室至下内筒底部为顺流煅烧带。

电石生产工艺图示解 ppt课件

3、工艺流程图

电石生产工艺图示解

17

② MgO:氧化镁对电石生产的危害较大,在熔融区内迅速还 原成金属镁。镁蒸汽上升过程中与CO和O2再次反应放出大量 的热量导致炉面发红、炉料结成壳阻碍炉气上升,严重时熔池

外壳被破坏,高温熔融液直接与耐火砖接触烧损耐火砖、电石 流道被堵塞。

反应式: MgO+C=Mg+电C石O生产↑-工艺1图1示6解千卡。

密闭电石炉生产工 (27000KVA)

电石生产工艺图示解

1

一、原料加工及输送流程

1、原料碳素

27000KVA密闭电石炉对焦炭的需求:

①颗粒度为5---25mm

②固定碳≥84%

③灰分≤15%

④ 挥发分≤1.9%

⑤水分≤1.0%

27000KVA密闭电石炉对兰炭的需求:

①颗粒度为5---25mm

③把电流通过电极导入炉内。

⑷出炉系统设备:

①炉嘴:用耐热铁或铸铁制成,安装在炉体的出炉口,炉 嘴最好能通水冷却,一则寿命长,再则方便于炉嘴堵住。

②烧穿装置:出炉时,必须用电弧去烧穿炉眼,利用电弧 烧穿炉眼的装置叫做烧穿装置。

三、炉气净化

1、炉气的性质及组成

电式石可生以成知反道应,:在电Ca石O炉+3内C=生C成aC电2+石CO的-同1时1.1,3千伴卡随。有从大反量应的 CO气体生成。在实际生产中,炉气的回收量约为400标准 米3/吨电石,炉气组成大致如下。

沉淀在炉底造成炉底升高。

※消化石灰的影响:

石灰生产过程中与空气接触一部分氧化钙生成氢氧化

钙,还有一部分与碳材中的水分结合形成氢氧化钙。氢氧

化钙输送当中容易裂碎,粉末氢氧化钙进入电石炉后分解

密闭电石炉尾气净化综合利用的工艺布置及注意事项

密闭电⽯炉尾⽓净化综合利⽤的⼯艺布置及注意事项密闭电⽯炉尾⽓净化综合利⽤的⼯艺布置及注意事项在密闭及⾼温环境下,密闭电⽯炉中会伴随有碳素原料的不完全燃烧及分解,从⽽产⽣⼤量电⽯炉尾⽓。

本⽂系统介绍了电⽯炉尾⽓净化⼯艺流程及其后续回收利⽤装置的⼯艺布置。

在电⽯⽣产中,实⾏清洁⽣产是必要的,但不能仅仅停留在清洁⽣产的层⾯上,还要深度思考循环经济理念的应⽤,发展循环经济。

电⽯炉尾⽓含尘量⼤,温度⾼,并含有部分焦油等粘性物质,单座30000kVA密闭电⽯炉尾⽓量为2525Nm3/h,直接进⾏烟尘治理难度很⼤,国内开发的尾⽓直接燃烧净化技术,经⽣产实践证明是成功的。

该技术针对电⽯尾⽓的具体特点,认为尾⽓先净化后利⽤难度⼤。

⽽直接送⼊电⽯尾⽓锅炉作为燃料,燃烧后再除尘⼤⼤降低了袋式除尘器设计和使⽤难度。

同时利⽤了尾⽓潜热和显热,产⽣蒸汽加以利⽤。

该技术已经在国内多家密闭炉电⽯⽣产⼚家推⼴使⽤,取得了较好的经济和社会效益。

电⽯炉尾⽓净化的⼯艺流程分为两部分:⼲法净化、⽔洗净化。

⼲法净化⼯艺流程简述净化⽓体在电⽯炉及净化系统全密闭的状态下⽣成,并且炉⽓的温度通过控制冷却风机的台数来调节,使炉⽓温度控制在220℃~280℃之间运⾏,否则炉⽓将冷却析出焦油,造成淤积管道,黏结阀门或烧损过滤器布袋等严重后果。

电⽯炉内产⽣的炉⽓温度为500℃~900℃,炉压0mmHg~5mmHg(0Pa~50Pa)。

当过滤器⼯作时,灼热的炉⽓经过⽔冷烟道,温度下降到500℃左右,经⼀级旋风除尘器,再经三级空⽓冷却器,炉⽓温度降为250℃~280℃,未净化的⽓体称之为粗⽓,尾⽓经粗⽓风机升压后并列进⼊3台过滤器中,过滤器内设置有聚四氟⼄烯材料和玻璃纤维丝编织的耐⾼温过滤袋,将尾⽓中的粉尘过滤下来。

净化后的⽓体中粉尘含量为50mg/Nm3,在这之前,旋风除尘器及空冷器已将⼤颗粒粉尘滤下,从过滤器出来的⽓体,则称为净⽓。

净⽓被净⽓风机送往⽤户做燃料燃烧,也可以送往下⼀⼯段进⼀步净化⽤于更⾼要求的⽤户使⽤。

电石生产工艺流程

电石生产工艺流程

《电石生产工艺流程》

电石是一种常见的化工原料,其生产工艺流程围绕着石灰石和焦炭进行。

以下是电石的生产工艺流程:

第一步:石灰石和焦炭的预处理

首先,将石灰石和焦炭进行预处理。

其中,石灰石要进行破碎和磨细,以便提高其石化反应的速率;而焦炭则要进行煅烧处理,以去除其灰分和硫分。

第二步:电石炉的制备

接下来,根据生产需要建立电石炉。

电石炉通常包括石灰石和焦炭的加料装置、发电机组、变压器、电极、冷却装置等部分。

第三步:电石的石化反应

预处理后的石灰石和焦炭分别由加料装置送入电石炉内,随着发电机组的工作,通过电极对石灰石和焦炭进行电解加热,从而使其发生石化反应,生成电石。

第四步:电石的收集和处理

电石产生后,需要经过冷却装置进行冷却,然后通过收集装置进行收集。

收集的电石要进行干燥、筛分和包装等处理,以便最终产品的储存和运输。

第五步:废气处理

在电石生产过程中,还会产生大量的废气,其中含有二氧化

碳和一氧化碳等有害气体。

因此,还要建立相应的废气处理系统,对排放的废气进行脱硫、脱氧等处理,以达到环保要求。

综上所述,电石的生产工艺流程主要包括石灰石和焦炭的预处理、电石炉的制备、电石的石化反应、电石的收集和处理,以及废气处理等步骤。

这些步骤密切相关,必须严格按照流程进行,以确保电石的高效、环保生产。

电石生产工艺流程(3篇)

第1篇一、概述电石,又称碳化钙,是一种重要的无机化工原料,广泛应用于有机合成、金属冶炼、建筑材料等领域。

电石的生产主要采用电弧炉法,即将焦炭和石灰石在高温下进行反应,生成电石和二氧化碳。

本文将详细介绍电石生产工艺流程。

二、原料准备1. 焦炭:焦炭是电石生产的主要原料之一,要求具有良好的还原性和足够的硬度。

焦炭的粒径一般在50-100mm之间。

2. 石灰石:石灰石是电石生产的主要原料之一,要求具有高纯度和足够的硬度。

石灰石的粒径一般在50-100mm之间。

3. 焦油:焦油是电石生产过程中的辅助原料,用于调整电石中的碳含量。

4. 水蒸气:水蒸气用于电石反应过程中的水煤气生成。

三、生产工艺流程1. 焦炭和石灰石的预处理(1)焦炭和石灰石的破碎:将焦炭和石灰石破碎至规定的粒径,以满足电弧炉的要求。

(2)焦炭和石灰石的筛分:对破碎后的焦炭和石灰石进行筛分,以去除杂质和不合格的物料。

2. 电弧炉装料(1)装料:将预处理后的焦炭和石灰石按照一定的比例装入电弧炉中。

(2)装焦油:在装料过程中,适量加入焦油,以调整电石中的碳含量。

3. 电弧炉反应(1)点火:在电弧炉内点燃电弧,产生高温。

(2)反应:在高温下,焦炭和石灰石发生反应,生成电石和二氧化碳。

C + CaCO3 → CaC2 + CO2↑(3)冷却:将生成的电石和二氧化碳冷却至室温。

4. 电石收集(1)电石收集:将冷却后的电石收集起来,进行后续处理。

(2)二氧化碳处理:将产生的二氧化碳进行回收处理,以提高资源利用率。

5. 电石处理(1)电石洗涤:将收集到的电石进行洗涤,去除表面的杂质和水分。

(2)电石干燥:将洗涤后的电石进行干燥,以降低电石的含水量。

(3)电石破碎:将干燥后的电石破碎至规定的粒径,以满足下游用户的需求。

6. 废气处理(1)废气收集:收集电石生产过程中产生的废气,如二氧化碳、一氧化碳等。

(2)废气处理:对收集到的废气进行处理,如脱硫、脱硝等,以达到国家排放标准。