动力总成悬置系统建模与性能优化

动力总成悬置系统优化及稳健性分析

动力总成悬置系统优化及稳健性分析动力总成悬置系统是指汽车中发动机、变速器和驱动轴等汽车动力总成部件的组成系统,它对车辆的性能和安全性具有重要的影响。

因此,优化动力总成悬置系统的设计和提高其稳健性是汽车设计和生产中的一个重要课题。

在动力总成悬置系统设计中,需要考虑多个方面,包括系统整体重量、系统刚度、支撑件材料选用、降低噪音、减少振动等。

为了实现这些要求,通常需要结合数值分析和实验方法进行优化设计。

在系统整体重量的优化方面,设计师可以采用新型材料或优化零部件设计等措施来减轻体重。

例如,使用降低密度但强度较高的铝合金,或采用轻量化的减震器等。

在系统刚度方面,可以通过各种方式提高系统刚度,例如增加材料厚度、设计增加支撑件数量和位置等方案,同时还可以结合实验技术和数值分析方法,优化系统的刚度。

在支撑件材料选用方面,需要考虑动力总成悬置系统所处环境的特殊性质,如温度、湿度、腐蚀等,并且应该考虑到材料成本、加工工艺性、可靠性等因素。

这些要素均需在材料选用过程中进行综合考虑。

在噪音和振动方面的优化,需要采用减震、减振等措施,例如在发动机与车身之间设计隔振器,利用减振器改善驾驶稳定性并降低噪音。

同时,还可以采用模拟试验和理论模拟等方法,以确定系统的不同工况下的振动和噪声水平,并加以适当的改善。

此外,动力总成悬置系统的稳健性分析也是一个非常关键的方面。

系统的稳健性指的是系统能够在各种不确定情况下保持良好的性能和稳定性。

在系统的稳健性分析中,需要考虑到各种可能的负载情况、失效情况和故障情况,并结合设计要求和汽车行驶情况,确定系统的最佳稳健性设计方案。

这一过程需要采用可靠性分析方法,综合评估系统的稳健性。

总之,动力总成悬置系统的优化和稳健性设计是汽车工程设计中的一个重要环节。

通过采用先进的设计方法和技术手段,可以不断提高汽车的性能和安全性,满足消费者不断增长的需求和期望。

此外,为了实现动力总成悬置系统的优化和稳健性设计,需要充分了解系统的工作原理和特性。

汽车动力总成悬置系统优化设计PPT课件

旋转惯性力

Pr m1r 2

其水平和垂直的两个分量:

PjⅡ m2r2 cos 2 二级往复惯性力;

注:二级以上往复惯性力很小,已略去。

Prx m1r2 cost Pry m1r 2 sint

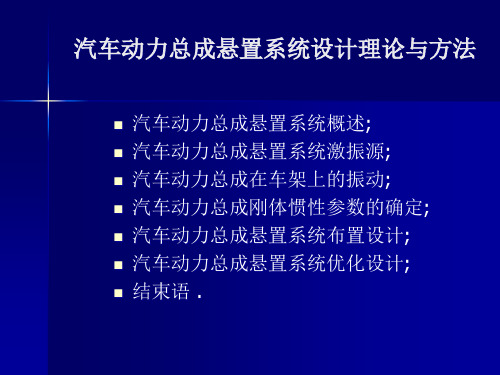

二、汽车动力总成悬置系统激振源

2. 发动机的干涉力和力距

c. 惯性力系的平衡 发动机平衡的含义:

惯性力系平衡; 转矩的均匀性。

三、汽车动力总成在车架上的振动

1. 发动机的自由振动

2)系统模型

如图3-1所示。

3)、自由振动方程

整机振动可分解为随同它的质心c点沿 X 、Y 、Z

的三个平动,和绕质心的转动。在微振动条件下,其角

位移可用绕 X 、Y 、Z 轴的转角 、 、 表示。当刚

体作六自由度自由振动时,有如下的表达式:

Mxc Fx

对因汽车摆动造成的车架扭转具有良好的运动顺从性。 阻抗和隔绝动载荷

有效地抑制在汽车行驶中,因道路凹凸不平而引起的激振影响 支承动、静载荷

在所有工况下,承受所有动、静载荷,并使动力总成在所有方 向上的位移处于可接受的范围内,不与底盘上的其他零部件发 生干涉。 保证发动机机体与飞轮壳的连接面弯矩不超过允许值。 保证合理的使用寿命

二、汽车动力总成悬置系统激振源

4. 激振频率分析

经分析可知:

a. 由不平衡量引起的激振力是离心力,它与转速成正比,只有在高转速时其作用 才显著。

b. 均匀点火脉冲的激励作用只有在低速时才明显。由上可知,发动机作为激振源 的激振频率范围为:

c. 地面激振频率范围:

1.5~2.5

可作为悬置设计时依据。

式中:Q -比例常数,一阶不平衡力Q=1,二阶不平衡力Q=2 c. 传动轴(变速器挂直接档)不平衡质量引起的激振频率:

动力总成悬置系统优化设计及系统稳健性分析

图1动力总成悬置系统力学模型动力总成悬置系统有x、y、z3个方向的平动和绕、z3个方向的转动,多自由度振动系统的振动微分方程式为[1]:(其中:;M———系统质量矩阵;C———系统阻尼矩阵;K———系统刚度矩阵;F(t)———系统所受激励向量。

固有频率和模态方程为由式(2)可得系统的主振型方程:2动力总成悬置系统的优化设计动力总成6自由度运动通常相互耦合,其中:m kl ———M 的第k 行l 列元素;Øi ———系统的第i 阶主阵型。

动力总成6自由度中沿z 轴的平动(Bounce 轴的转动(动力总成横置为Pitch ,动力总成纵置为本文以某车型为例,其输入质量参数如表中质量单位为kg ,惯量参数单位为kg.m 2。

由表1参数,采用MATLAB 及ISIGHT 对悬置系统进行优化,由于悬置类型及受整车布置的限制,本实例仅优化悬置刚度,悬置安装位置及安装角度不做优化。

联合优化后的悬置刚度如表2所示,系统各阶频率及解耦率如表所示。

该车型为三点悬置,其中左悬置为变速器侧悬置,置为衬套式悬置,其压剪比为3.7满足压剪比3~8图2ISIGHT 与MATLAB 联合优化框图表1输入质量参数Jxx Jyy Jzz Jxy Jyz 10.715.6210.28-0.921.15图3能量解耦率分布[2]阎红玉,徐石安.发动机—悬置系统的能量法解耦及优化设计[J].汽车工程,1993,15(6):321-328.[3]赵彤航.CA1261汽车发动机悬置系统隔振的研究[D].吉林大学硕士学位论文,2002.[4]庞剑,谌刚,何华.汽车噪声与振动—理论与应用[M].北京:北京理工大学出版社,2006.[5]周明,等.遗传算法原理及应用[M].北京:国防工业出版社,1999.[6]上官文斌,徐驰,黄振磊,李岐,李涛.汽车动力总成悬置系统位移控制设计计算方法[J].汽车工程,2006,28(8):738-742.左悬置隔振率右悬置隔振率后悬置隔振率图5三档全油门悬置隔振率图4悬置怠速隔振率。

《汽车动力总成悬置系统振动分析及优化设计》

《汽车动力总成悬置系统振动分析及优化设计》篇一一、引言随着汽车工业的飞速发展,消费者对汽车性能的要求日益提高,其中,汽车的舒适性和稳定性成为了重要的考量因素。

汽车动力总成悬置系统作为连接发动机与车身的重要部分,其性能的优劣直接影响到整车的振动特性和乘坐舒适性。

因此,对汽车动力总成悬置系统的振动进行分析及优化设计显得尤为重要。

本文将针对汽车动力总成悬置系统的振动问题进行分析,并提出相应的优化设计方案。

二、汽车动力总成悬置系统概述汽车动力总成悬置系统主要由发动机、离合器、变速器、驱动桥等组成,通过悬置装置与车身相连。

其作用是支撑和固定动力总成,减少振动和噪声的传递,保证汽车的平稳运行。

动力总成悬置系统的性能直接影响到整车的乘坐舒适性和行驶稳定性。

三、汽车动力总成悬置系统振动分析1. 振动产生原因汽车动力总成悬置系统振动的主要原因是发动机的运转产生的激励力以及道路的不平度等因素引起的。

这些激励力通过悬置装置传递到车身,导致整车的振动。

此外,动力总成各部件之间的相互作用也会产生振动。

2. 振动影响分析汽车动力总成悬置系统的振动会影响整车的乘坐舒适性和行驶稳定性。

过大的振动会导致乘客感到不适,严重时甚至会影响到驾驶安全。

此外,振动还会导致动力总成各部件的磨损加剧,降低整车的使用寿命。

四、汽车动力总成悬置系统优化设计1. 设计原则在进行汽车动力总成悬置系统的优化设计时,应遵循以下原则:首先,要保证动力总成的稳定性和可靠性;其次,要尽量减少振动和噪声的传递;最后,要考虑到整车的重量和成本等因素。

2. 优化方案针对汽车动力总成悬置系统的振动问题,可以采取以下优化方案:(1)改进悬置装置的设计:通过优化悬置装置的结构和材料,提高其支撑和减振性能。

可以采用橡胶减震垫、液压减震器等减震元件,以减少振动和噪声的传递。

(2)优化动力总成的布局:合理布置发动机、离合器、变速器等部件的位置和角度,以降低各部件之间的相互作用力,减少振动的产生。

《汽车动力总成悬置系统振动分析及优化设计》范文

《汽车动力总成悬置系统振动分析及优化设计》篇一一、引言随着汽车工业的飞速发展,消费者对汽车性能的要求日益提高,其中,汽车的舒适性和稳定性成为了重要的考量因素。

汽车动力总成悬置系统作为连接发动机与车身的重要部分,其性能的优劣直接影响到整车的振动特性和乘坐舒适性。

因此,对汽车动力总成悬置系统的振动进行分析,以及进行相应的优化设计,成为了汽车工程领域的研究重点。

本文将围绕汽车动力总成悬置系统的振动分析及优化设计展开讨论。

二、汽车动力总成悬置系统概述汽车动力总成悬置系统主要由发动机、离合器、变速器等组成,通过一系列的橡胶支座、减震器等元件与车身相连。

其主要功能是减少发动机振动对整车的影响,提高乘坐舒适性,同时还要保证发动机的正常工作。

三、汽车动力总成悬置系统振动分析1. 振动产生原因汽车动力总成悬置系统的振动主要来源于发动机的运转和道路的不平度。

发动机的运转会产生周期性的激励力,这些力通过悬置系统传递到车身,引发振动。

同时,道路的不平度也会引起整车的振动,这种振动会通过悬置系统反馈到发动机,进一步影响其工作状态。

2. 振动分析方法针对汽车动力总成悬置系统的振动分析,主要采用有限元分析法和多体动力学分析法。

有限元分析法可以通过建立系统的数学模型,对系统的振动特性进行数值模拟和分析。

多体动力学分析法则可以通过建立系统的动力学模型,对系统的运动状态进行模拟和分析。

这两种方法可以有效地对汽车动力总成悬置系统的振动进行预测和分析。

四、汽车动力总成悬置系统优化设计1. 设计目标汽车动力总成悬置系统的优化设计旨在提高整车的乘坐舒适性、降低噪音和振动水平、提高发动机的工作效率。

同时,还要考虑到系统的可靠性、耐用性和制造成本等因素。

2. 优化设计方法(1)材料选择:选用高强度、轻量化的材料,如铝合金、高强度塑料等,以减轻系统重量,提高其动态性能。

(2)结构优化:通过改变悬置系统的结构形式、布置位置和刚度等参数,优化其减震性能和支撑性能。

动力总成悬置系统优化设计与匹配---基本理论

目录

一、悬置系统的典型结构及基本理论 二、悬置系统的主要布置方式 三、悬置系统的设计原则 四、悬置系统对汽车N&V特性的影响 五、悬置系统的设计流程和计算方法 六、悬置系统的匹配样车要求及N&V匹配方法

一、悬置系统的基本理论及典型结构

1、悬置的定义:装配在动力总成与车身(架)之间起支撑连接作用并使二者间 的力的传递产生衰减的弹性减振元件。

动力总成的完全解耦布置

动力总成的部分解耦布置

四、悬置系统的设计原则

撞击中心理论:

撞击中心理论主要用于选择前后悬置的位置。当动力总成视为 刚体,前后悬置如果处于互为撞击中心的位置上时,当一个悬置受 到干扰时或冲击时,另一个悬置上的响应为零。

扭轴理论:

当发动机的主惯性轴偏离曲轴轴线 一定角度, 在发动机激振力矩作用下, 发动机体将绕某一固定的“扭轴”作 白由振动。这时悬置布置应围绕“扭 轴”布置更为合理。

2、悬置系统(悬置+发动机+变矩器+变速箱)典型结构

3、各种类型悬置结构

一、悬置系统的基本理论及典型结构

悬置的结构型式日趋复杂。主要分为:橡胶悬置、液压悬置、 半主动/主动悬置。

橡胶悬置:结构简单,成型容易、成本低廉,被大量的使用在各型 车辆。缺点:存在高频硬化现象。下面为橡胶悬置常见结构:

压缩式

一、悬置系统的基本理论及典型结构

悬置系统六自由度力学方程的建立(势能)

一、悬置系统的基本理论及典型结构

悬置系统六自由度力学方程的建立(势能)

一、悬置系统的基本理论及典型结构

悬置系统六自由度力学方程的建立(耗散能)

一、悬置系统的基本理论及典型结构

《汽车动力总成悬置系统振动分析及优化设计》

《汽车动力总成悬置系统振动分析及优化设计》篇一一、引言随着汽车工业的飞速发展,消费者对汽车的性能和舒适性要求日益提高。

汽车动力总成悬置系统作为汽车的重要组成部分,其性能的优劣直接影响到整车的振动噪声水平以及乘坐舒适性。

因此,对汽车动力总成悬置系统的振动进行分析,并进行优化设计,对于提高汽车的整体性能具有重要意义。

本文将针对汽车动力总成悬置系统的振动进行分析,并提出相应的优化设计方案。

二、汽车动力总成悬置系统概述汽车动力总成悬置系统是指将发动机、变速器等动力总成与车身进行连接的装置,其作用是减小动力总成产生的振动和噪声对整车的影响。

该系统主要由橡胶支座、液压支座、金属支座等组成,通过这些支座将动力总成的振动和冲击传递给车身,并起到减振、降噪的作用。

三、汽车动力总成悬置系统振动分析1. 振动产生原因汽车动力总成悬置系统振动的主要原因是发动机工作时产生的激励力,包括往复运动产生的惯性力和旋转运动产生的扭矩。

此外,路面不平、轮胎非线性等因素也会对系统产生一定的振动影响。

2. 振动传递路径动力总成的振动通过悬置系统传递到车身,再传递到车内乘客。

传递路径主要包括橡胶支座、液压支座等部件的弹性变形以及金属支座的刚度传递。

3. 振动分析方法针对汽车动力总成悬置系统的振动分析,可采用实验分析和数值分析两种方法。

实验分析主要通过实车测试和台架试验获取数据;数值分析则通过建立动力学模型,运用有限元等方法进行仿真分析。

四、汽车动力总成悬置系统优化设计1. 设计目标汽车动力总成悬置系统优化设计的目标是在保证动力总成正常工作的前提下,降低整车的振动噪声水平,提高乘坐舒适性。

同时,还需考虑系统的耐久性、可靠性以及制造成本等因素。

2. 优化设计方案(1)材料选择:选用高弹性、高阻尼的材料制作橡胶支座,以提高系统的减振性能。

同时,根据实际需要,可考虑在部分支座中加入液压减振元件,进一步提高减振效果。

(2)结构优化:对悬置系统的结构进行优化设计,如调整支座的布置位置、改变支座的刚度等,以改变振动的传递路径和传递速度,从而达到降低整车振动噪声的目的。

高速列车悬挂系统动力学建模与优化设计

高速列车悬挂系统动力学建模与优化设计悬挂系统作为高速列车运行中至关重要的组成部分之一,对列车的安全性、舒适性和运行稳定性起着重要的作用。

为了确保高速列车的运行效能和乘坐舒适度,对悬挂系统的动力学建模和优化设计尤为重要。

本文将探讨高速列车悬挂系统动力学建模的原理和方法,并介绍优化设计的一些常见技术和策略。

首先,我们需要了解高速列车悬挂系统的基本原理。

悬挂系统主要由车辆的车体、轮对和弹簧、减震器等组成,它们在高速列车运行过程中起到支撑、减震和降低振动的作用。

悬挂系统的动力学行为可以通过建立数学模型来描述,其中考虑到列车的质量、惯性、刚度等参数。

动力学建模的关键在于建立准确的数学模型。

一种常见的方法是采用多体动力学模型,即将悬挂系统看作一个多自由度系统,每个组件(如车体、轮对等)的运动方程都可以通过牛顿第二定律来描述。

在建立模型时,需要确定合适的坐标系和坐标变量,并通过物理原理和实验数据确定各个参数的数值。

在模型建立之后,我们会面对一个重要的问题,即如何评估悬挂系统的性能和进行优化设计。

优化设计的目标一般有两个方面,一是提高列车的运行稳定性和舒适性,二是减少能量消耗和噪音振动。

为了实现这些目标,我们可以利用传统的优化方法,如参数优化、拓扑优化和多目标优化等。

在参数优化中,我们可以通过调整悬挂系统的参数来改变其性能。

例如,调节弹簧的刚度和减震器的阻尼系数可以影响列车的振动特性和减震效果。

我们可以通过试验和仿真来评估不同参数设置下的悬挂系统性能,选择出最佳的参数组合。

拓扑优化是一种更加细致的设计方法,它探索了悬挂系统结构的最优形式。

通过优化结构的拓扑,我们可以减少材料使用、降低重量,从而提高列车的能效和加速度响应。

拓扑优化可以借助计算机辅助设计软件进行,通过迭代计算和分析,逐步减小系统的体积、质量和成本。

此外,在优化设计中,我们还需要考虑多个目标的冲突和权衡。

例如,提高列车的运行稳定性可能导致能量消耗的增加,降低列车的振动可能导致舒适性的降低。

《汽车动力总成悬置系统振动分析及优化设计》范文

《汽车动力总成悬置系统振动分析及优化设计》篇一一、引言汽车动力总成悬置系统作为车辆动力传递与振动控制的关键部分,其性能的优劣直接关系到整车的驾驶舒适性和行驶稳定性。

因此,对汽车动力总成悬置系统的振动进行分析,并进行相应的优化设计,是汽车工程领域研究的重要课题。

本文将深入探讨汽车动力总成悬置系统的振动问题,分析其成因,并针对现有问题提出优化设计方案。

二、汽车动力总成悬置系统概述汽车动力总成悬置系统主要由发动机、变速器、离合器等组成,通过悬置装置与车架相连。

其作用是支撑和固定动力总成,同时减少振动和噪声的传递,保证驾驶的舒适性和行驶的稳定性。

三、汽车动力总成悬置系统振动分析1. 振动产生原因汽车动力总成悬置系统振动的主要原因是发动机运转时产生的激励力,包括燃烧力、惯性力和摩擦力等。

此外,道路不平、车辆行驶中的颠簸等也会对悬置系统产生振动。

2. 振动影响分析振动不仅会影响驾驶的舒适性,还会对车辆的行驶稳定性、零部件的寿命和车辆的噪音产生影响。

长期受到振动的零部件容易出现松动、磨损等问题,影响车辆的正常运行。

四、汽车动力总成悬置系统优化设计针对汽车动力总成悬置系统的振动问题,本文提出以下优化设计方案:1. 材料选择优化选用高强度、轻量化的材料,如铝合金、高强度塑料等,以降低系统质量,提高其刚度和减振性能。

同时,采用阻尼材料,如橡胶等,以吸收振动能量,减少振动传递。

2. 结构优化设计对悬置系统的结构进行优化设计,如增加支撑点、改变支撑方式等,以提高系统的稳定性和减振性能。

同时,采用多级减振设计,使系统在不同频率下的减振效果更加明显。

3. 控制系统优化通过引入先进的控制系统,如液压控制系统、电子控制系统等,对悬置系统的振动进行实时监测和控制。

通过调整控制参数,使系统在不同工况下都能保持良好的减振性能。

五、结论通过对汽车动力总成悬置系统的振动分析,我们发现其产生的主要原因包括发动机运转产生的激励力和道路、行驶中的颠簸等外部因素。

基于ADAMS的动力总成悬置系统优化设计

基于ADAMS的动力总成悬置系统优化设计动力总成悬置系统是汽车上非常重要的部件,它可以减少驾驶员的驾驶疲劳,提高乘坐舒适性,同时也对车辆的操控性能和安全性能有着重要影响。

在动力总成悬置系统中,减震器是最核心的部件之一,它直接影响着车辆的行驶稳定性。

因此,对于动力总成悬置系统的优化设计是一个重要的问题。

ADAMS是一种基于多体动力学原理的软件,它可以模拟复杂动态系统的运动和力学行为。

在动力总成悬置系统的优化设计中,可以使用ADAMS 来进行多体动力学仿真和优化。

首先,需要建立动力总成悬置系统的多体动力学模型。

这个模型应包括车辆的底盘结构、悬挂系统以及其他与悬挂系统相关的部件。

模型中的每个部件都要考虑其几何特性、质量特性和刚度特性等。

根据实际需求,可以使用ADAMS提供的几何建模和质量属性工具来创建这些部件。

然后,需要给模型中的每个部件添加适当的边界条件和约束条件。

边界条件可以是车辆的运动状态、路面激励条件等。

约束条件可以是部件之间的关系、部件与地面之间的接触等。

这些条件可以通过使用ADAMS的运动分析工具来实现。

接下来,可以进行参数优化以优化悬挂系统的性能。

优化可以是单目标或多目标的,可以优化的参数可以是减震器的阻尼系数、刚度系数等。

可以使用ADAMS的优化算法来最优的参数组合。

优化的结果可以通过仿真和实验验证。

最后,根据优化的结果对悬挂系统进行修改和改进。

可以通过增加减震器的刚度或减震器的数量来改善悬挂系统的性能。

也可以通过改变减震器的几何形状或材料来改善悬挂系统的性能。

可以使用ADAMS的几何建模和分析工具来实现这些改进。

综上所述,基于ADAMS的动力总成悬挂系统优化设计可以通过建立多体动力学模型、添加边界条件和约束条件、进行参数优化和对悬挂系统进行修改和改进等步骤来实现。

这种方法可以提高悬挂系统的性能,减少驾驶员的驾驶疲劳,提高乘坐舒适性,同时也提高车辆的操控性能和安全性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

θX ห้องสมุดไป่ตู้ θYT θZ T

控制六自由度悬置系统频率落在一定范围内且远离 系统激励频率和整车其它子系统的固有频率是优化设计 的目标之一 ,但为了不使目标函数过于复杂 , 将其转化为 约束条件. 本文将悬置系统频率限定在 5~25 Hz内. 2)悬置静刚度与悬置方位约束 因悬置材料和结构的限制 , 悬置静刚度只能在一定 范围内 , 刚度变化范围取原悬置刚度的 ± 20%; 为保持悬 置与周围部件的距离 ,方位约束视具体情况严格限制. 3 ) 悬置点最大位移约束 为避免产生运动干涉 , 限制悬置点怠速最大位移 不超过 10 mm. 在优化过程中该约束无法施加 , 只能在 评价模型中计算得到 , 但约束 ①② 将间接地影响到 ③, 故优化后的系统悬置点最大位移穿透位移约束时 , 应 调整约束 ①②, 重新优化计算 .

表 2 解耦优化后系统固有频率和能量分布 频率 / Hz

6. 48

T p1

6. 93

T p2

8. 09

T 31

12. 6

T p1

16. 0

T p1

19. 6

T p1

O b jec t =

∑a

i =1

i

k = 1. . . 6

m ax ( Tpik ) ,

能 量 分 布 百 分 比

XT YT ZT

6. 84 82. 1 2. 5 0. 3 1. 8 11. 2

表 1 解耦优化前系统因有频率和能量分布 频率 / Hz

6. 48

T p1

3 解耦优化效果评价

解耦优化改变的是悬置静刚度 , 而悬置的动刚度 和损失角曲线的形状并未改变 . 本文的优化效果评价 , 将优化前后的悬置刚度 、 方位放在含 M axwell模型的 系统中 , 而不改变悬置的动刚度和损失角曲线的形状 , 比较优化前后系统的动态响应 .

6

动力总成悬置系统在微小振幅作用下 , 忽略悬置 阻尼对悬置动态特性的影响 . 此时 , 橡胶和液压悬置的 力学模型则化为只有静态刚度的弹簧 ; 因动力总成的 结构模态频率远高于发动机和地面激励频率 , 故动力 总成看作刚体 ; 研究动力总成子系统时 , 基础也视为刚 性 , 可得动力总成悬置系统六自由度线性自由振动微 分方程 :

3

图 1 悬置力学模型

收稿日期 : 2006 - 06 - 02 作者简介 : 周昌水 ( 1979 - ) ,男 ,吉林松原人 ,重庆大学硕士研究生 ,主要从事汽车振动与噪声控制等领域的研究 . © 1994-2006 China Academic Journal Electronic Publishing House. All rights reserved.

6

数值 , 考察优化结果的办法 , 以得到更好的优化结果 . 表 1、 2 为优化前后的固的频率和能量分布 , 优化 后 , 第 3 阶频率振动主要集中在 Z T 向 , 占总能量的 94. 2 % , 第 4 阶频率振动主要集中在 θ X T向 , 占总能量 的 71. 5 % , 而原系统这两个方向上的振动与其他振动 耦合严重 , 解耦优化取得了很好的效果 .

( 2) 〔 M〕 { q″ } +〔 K〕 { q} = { 0} , 〔 M〕 、 〔 K〕 、 { q } 分别为系统广义质量 、 广义刚度矩阵 和广义坐标列向量 . [M ] 矩阵利用悬挂法和三线摆实 验测得 , [ K ]矩阵由动力总成悬置系统接近静平衡位 置时的线性静刚度及悬置方位计算而得 .

动力总成悬置系统建模与性能优化

周 昌 水, 邓 兆 祥, 孙 登 兴

(重庆大学 机械传动国家重点实验室 ,重庆 400030 )

3

摘 要 : 以某前置前驱四缸四冲程横置发动机悬置系统为研究对象 ,利用 M axwell模型对橡胶悬置 和液压悬置进行动力学参数化并实现其频变特性 , 在 M SC Adam s/ view 中建立悬置系统动力学分析模 型与整车刚柔耦合动力学模型 . 通过模态解耦优化 ,提高动力总成悬置系统主要激励方向的模态解耦程 度 . 在含 M axwell模型的悬置系统和整车上的计算结果表明 ,悬置系统的隔振性能显著提高 . 关键词 : 悬置系统 模态解耦 粘弹性材料 中图分类号 : U469 汽车动力总成悬置系统是指动力总成与车架的弹 [1] 性连接系统 . 它的主要任务是在不产生运动干涉的 前提下 ,承受动力总成的重量及隔离动力总成和车架 间的振动传递 . 模态解耦法是目前悬置参数设计采 用较多的方法之一 ,该法在系统微幅振动的假设下 ,不 考虑系统阻尼 ,优化动力总成悬置系统的刚度矩阵 ,通 [2 - 3] 过改变系统的固有特性 ,控制系统的振动响应 .而 在考虑实际阻尼的系统中 ,解耦优化效果的如何 ,在国 内学者的研究中较少论及 . 若把解耦优化前后的优化 变量放在含阻尼的动力总成悬置系统模型中 , 计算出 的系统响应则能更真实地反映出优化前后悬置隔振性 能的改善情况 ,从而提高设计可靠性和成功率 . 本文针对某轿车动力总成悬置系统 , 通过解耦优 化得到优化后的悬置参数和支撑位置 , 建立了考虑悬 置系统实际特性的动力总成悬置系统和整车刚柔耦合 动力学模型 ,并基于这两个模型对优化后的悬置系统 进行了 NVH 分析评价 .

1 动力总成悬置系统模型

1. 1 橡胶悬置和液压悬置模型

本轿车发动机为横置式 3 点布置 , 左悬置 、 后悬 置为橡胶悬置 , 右悬置为液压悬置 . 橡胶是一种粘弹性 [4 ] 材料 , 它具有内部摩擦的阻尼特性 . 在振动状态下 , 橡胶的应变滞后于应力某一近似不变的相位角 θ ,即 损失角 , 其应力 — 应变循环形成的迟滞回线的面积与 频率无关 , 此时采用复刚度来表示阻尼特性 , 即用 K

3. 1 动力总成悬置力传递

基于含 M axwell模型的动力总成悬置系统模型 , 考察各工况悬置向基础传递力的有效值 , 图 4 为各悬 置接近垂向的主刚度轴 , 即 Z 向传递力有效值对比 . 由图可见 , 优化后左 、 后悬置 Z 向在整个转速范围内 , 传递力降低很多 ; 右悬置在低速范围内传递力降低 , 在 高速时 , 传递力有所增加 , 但在高速时传递力本身的数 值已经很小 . 各悬置其它方向传递力都有所减小 . 总体 上讲 , 悬置系统隔振效果有了较大改善 .

图 4 整车刚柔耦合模型

1. 2 动力总成悬置系统的自由振动微分方程

2 悬置系统性能的解耦优化方法

子系统在主要激励力作用方向上解耦程度的提高 及模态频率的合理安排能使整车振动得到有效控制 , 故采用能量法对该悬置系统在扭轴坐标系中进行解耦 优化设计 , 扭轴坐标系的确定方法见文献 [ 2 ]. 由式 ( 2 ) 可得振型矩阵 {ψ } , 当悬置系统以第 i ( i = 1 ~6 ) 阶主振动时 , 第 k ( k = 1 ~6 ) 个广义自由度上分配到的 动能所占悬置系统的总动能的百分比为 :

Tpik =

Tk T

i

∑(φ )

i

l

(φi ) k m k l

=

l =1

6

6

i l

×100 % ,

(φi ) k m k l

∑∑(φ )

l =1 k =1

Tpik = 100 % 表示悬置系统作第 i阶主振动时能量全部

集中在第 k 个自由度上 , 这个自由度相对其它的自由

1. 3 用于仿真实验评价的模型

自由振动微分方程 ( 2 ) , 未考虑悬置的频变动刚 度、 频变损失角和幅变刚度 . 为此建立含 M axwell模型 的系统模型 . 1. 3. 1 含 M axwell模型的动力总成悬置系统 同样将动力总成视为刚体 , 假设基础为刚性 , 利用 图 1 的悬置力学模型及实验测得的动力总成惯性矩阵 和悬置方位 , 在 Adam s/V iew 中可方便地构建含 M ax2 well模型的动力总成悬置系统 . 该系统固有特性与式 ( 2 ) 计算的固有特性相同 , 但却能较为准确地计算系 统的动态响应 . 1. 3. 2 整车刚柔耦合多体动力学模型 为考虑车身的变形对悬置系统隔振性能的影响 , 将含 M axwell模型的动力总成悬置系统基础视为柔 性 , 建立车身柔体整车刚柔耦合多体动力学分析模型 , 如图 4. 柔性车身利用模态中性文件 , 将有限元软件计 算的模态导入 Adam s中得到 . 导入后 , 抑制对发动机 激励振动响应影响不大的模态 , Adam s采用模态迭加 法 , 计算柔体动态响应 .

[2]

文献标识码 : A

(1 +η j ) x 表示对应于位移 x 的恢复力更合理 , 其中 η

θ 为 tan , 即粘弹性材料的损失因子 . 根据能量等效原 则 , 损失因子与等效粘性阻尼 ( Ceq ) 的关系如下 : ω ( 1) Ceq = ηK0 / . 其中 K0为橡胶静刚度 , ω 为振动频率 . 因此有些 研究把损失因子转化为常用的等效比例阻尼 , 以弹簧 阻尼单元模拟橡胶悬置 . 但式 ( 1 ) 是建立在稳态振动 之上的 , 不能用来解释自由衰减振动和动态响应 , 当系 统的振动不再是单频振动时 , 等效阻尼系数也无法获 得 , 故该法有很大的局限性 . 本文采用 M axwells模型 建立橡胶悬置如图 1a, 它能模拟橡胶悬置某一主刚度 轴上的动态特性 , 其中 K0 为橡胶悬置静刚度 , K1 , K2 , K3 , C1 , C2 , C3 并没有实际的物理意义 , 只是为了拟合 橡胶悬置特性曲线的需要而设的参数 , 它们的取值可 根据经验公式由损失角确定 . 图 2 为左橡胶悬置 Z 向 1 mm 位移时的实验数据曲线与仿真数据曲线的对比 .

© 1994-2006 China Academic Journal Electronic Publishing House. All rights reserved.

第 29 卷第 11 期 周昌水 , 等 : 动力总成悬置系统建模与性能优化