(完整版)钢结构质量通病及防治措施.doc

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

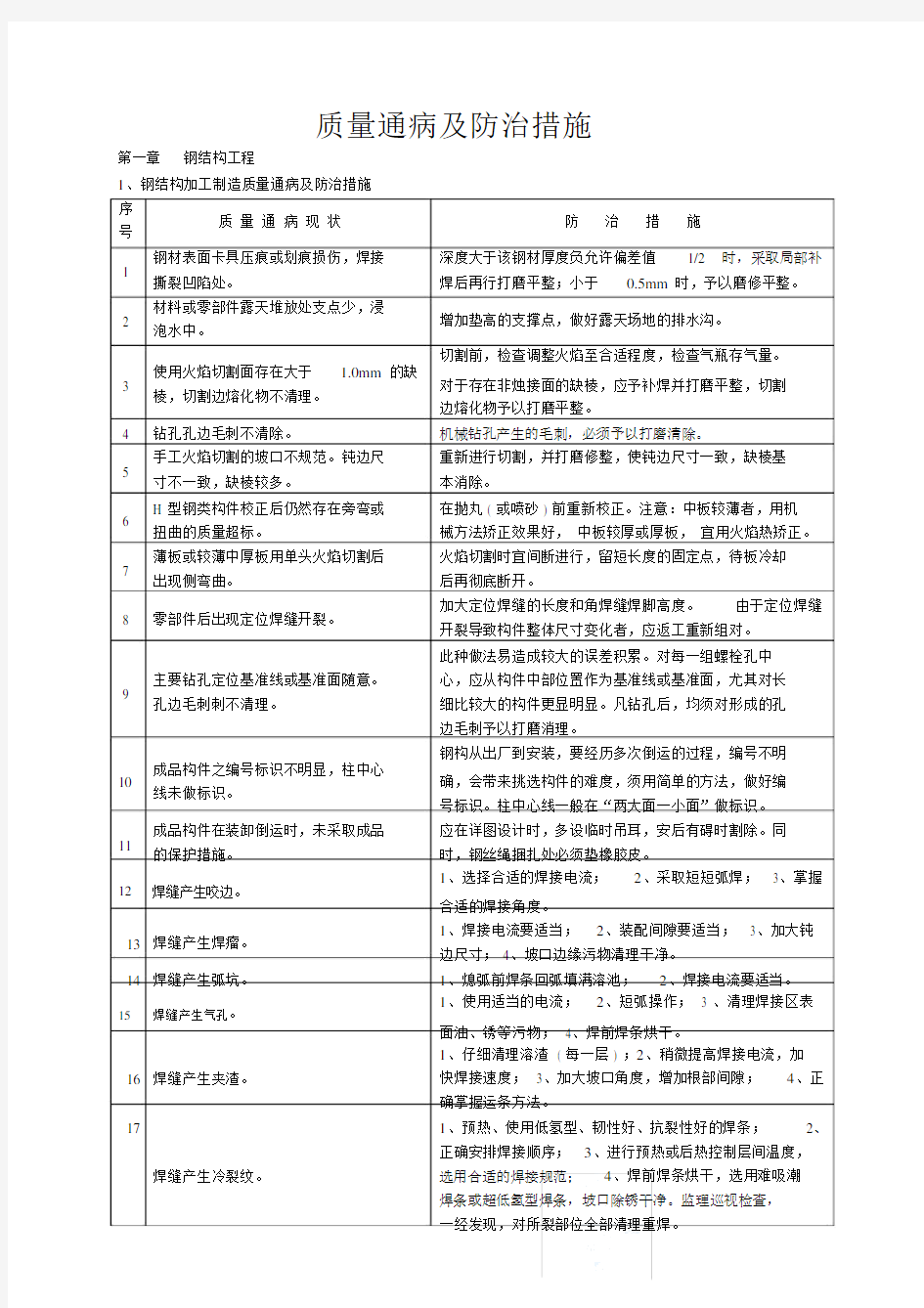

质量通病及防治措施

第一章钢结构工程

1、钢结构加工制造质量通病及防治措施

序

质量通病现状防治措施号

1 钢材表面卡具压痕或划痕损伤,焊接深度大于该钢材厚度负允许偏差值1/

2 时,采取局部补撕裂凹陷处。焊后再行打磨平整;小于0.5mm时,予以磨修平整。

2 材料或零部件露天堆放处支点少,浸

增加垫高的支撑点,做好露天场地的排水沟。

泡水中。

使用火焰切割面存在大于 1.0mm 的缺

切割前,检查调整火焰至合适程度,检查气瓶存气量。

3 对于存在非烛接面的缺棱,应予补焊并打磨平整,切割

棱,切割边熔化物不清理。

边熔化物予以打磨平整。

4 钻孔孔边毛刺不清除。机械钻孔产生的毛刺,必须予以打磨清除。

5 手工火焰切割的坡口不规范。钝边尺重新进行切割,并打磨修整,使钝边尺寸一致,缺棱基寸不一致,缺棱较多。本消除。

6 H 型钢类构件校正后仍然存在旁弯或在抛丸 ( 或喷砂 ) 前重新校正。注意:中板较薄者,用机

扭曲的质量超标。械方法矫正效果好,中板较厚或厚板,宜用火焰热矫正。

7 薄板或较薄中厚板用单头火焰切割后火焰切割时宜间断进行,留短长度的固定点,待板冷却出现侧弯曲。后再彻底断开。

8 零部件后出现定位焊缝开裂。加大定位焊缝的长度和角焊缝焊脚高度。由于定位焊缝开裂导致构件整体尺寸变化者,应返工重新组对。

此种做法易造成较大的误差积累。对每一组螺栓孔中

9 主要钻孔定位基准线或基准面随意。心,应从构件中部位置作为基准线或基准面,尤其对长孔边毛刺刺不清理。细比较大的构件更显明显。凡钻孔后,均须对形成的孔

边毛刺予以打磨消理。

成品构件之编号标识不明显,柱中心

钢构从出厂到安装,要经历多次倒运的过程,编号不明

10 确,会带来挑选构件的难度,须用简单的方法,做好编

线未做标识。

号标识。柱中心线一般在“两大面一小面”做标识。

11 成品构件在装卸倒运时,未采取成品应在详图设计时,多设临时吊耳,安后有碍时割除。同

的保护措施。时,钢丝绳捆扎处必须垫橡胶皮。

1、选择合适的焊接电流;

2、采取短短弧焊;

3、掌握

12焊缝产生咬边。

合适的焊接角度。

13 焊缝产生焊瘤。1、焊接电流要适当;2、装配间隙要适当; 3、加大钝边尺寸; 4、坡口边缘污物清理干净。

14 焊缝产生弧坑。1、熄弧前焊条回弧填满溶池;2、焊接电流要适当。

1、使用适当的电流;

2、短弧操作; 3 、清理焊接区表15焊缝产生气孔。

面油、锈等污物; 4、焊前焊条烘干。

1、仔细清理溶渣 ( 每一层 ) ;

2、稍微提高焊接电流,加

16 焊缝产生夹渣。快焊接速度; 3、加大坡口角度,增加根部间隙;4、正

确掌握运条方法。

17 1、预热、使用低氢型、韧性好、抗裂性好的焊条;2、

正确安排焊接顺序;3、进行预热或后热控制层间温度,焊缝产生冷裂纹。选用合适的焊接规范;4、焊前焊条烘干,选用难吸潮

焊条或超低氢型焊条,坡口除锈干净。监理巡视检查,

一经发现,对所裂部位全部清理重焊。

坡口角度或间隙放大;

18 焊缝产生未焊透。钝边放小;

焊接电流要适当;

焊接电流要适当。检查超声波探伤报告结果。设计时预先考虑到接头的膨胀、收缩;

适当加快焊接速度;

19 焊缝产生焊接变形。使用小电流;

正确安排焊接顺序;

使用夹具等充分约束。但须注意防止裂纹产生,可采用反变形法。

1、使用合适电流;

2、尽是防止磁偏吹;

20 焊缝产生飞溅。3、改用直流反接法;

4、焊前焊条烘干;

5、采用短弧焊。

1、抛丸机行走小车速度要保证抛丸或喷砂质量;

2、调整好抛头角度;

21喷砂或抛丸时,构件表面有

3、保证夜间照明;

4、随时做好质量自检,确保达到设计标准要求。

22 涂装前构件表面有油污。1、防止吊车和其机械设备漏油;

2、构件上有没法及时清理,监理抽查检查。

23 涂装前构件上有药皮、飞溅、焊疤、1、认真执行工序交接制度;

毛刺。2、装配、焊接工序未完成,构件不允许进入涂装现场。

24 涂装前构件上粘有灰土、泥砂等污染。除过锈的构件要离开除锈现场;

除过锈的构件要在 4 小时内完成涂装。

高强螺栓摩擦面残留氧化铁皮、铁锈、保证除锈工序质量;

25 钻孔后及时打磨毛刺;

毛刺、油漆等。

切割板边缘后清除毛刺。

涂装前清净构件基层铁锈、灰土、水分、油污;

26 漆膜返锈。除锈后及时涂装;

涂刷均匀,不出针孔,达到设计要求涂层厚度。

27 连接板等小件局部漏刷油漆。1、技术人员向涂装人员进行现场交底;

2、给涂装人员创造良好的施工条件。

1、检查油漆粘度,稀释剂掺兑合适;

28 漆膜起皱、流坠。2、涂装均匀;

3、底、中、面漆逐层干后再涂装。

1、喷涂时,保持压缩空气干燥;

29 漆膜起泡。2、雨天或湿度超过 85%时禁止;

3、气温超过 43℃时不宜涂装。

1、保证油漆适合粘度,用涂 -4 粘度计检测;

30 漆膜厚度达不到设计要求。2、坚持油漆质量检查监督制度;

3、保证涂刷遍数;

4、漆腊厚度的提高,重在保证底漆和中间漆厚度。

1、清除构件基层的锈、油污、灰土、水分;

31 漆膜翘皮、脱落。2、湿度超过规范要求停止涂装;

3、清除干净附着不牢的残留的氧化铁皮。