一级圆柱齿轮减速器课程设计

一级圆柱齿轮减速器课程设计DOC

轴承密封方式选择

接触式密封:利用密封圈或密封垫与轴的接触实现密封 非接触式密封:利用各种形式的离心力或磁力实现密封 组合式密封:结合接触式和非接触式的优点,提高密封效果 特殊密封方式:如真空密封、压力平衡密封等,适用于特定工况

07

箱体设计

箱体的作用和材料选择

箱体是减速器中最为重要的部分,它承载着齿轮、轴承等主要零部件,并保证减速器的正常运转。

螺塞的设计要点:根据箱体的尺寸和强度进行设计,保证安装牢固 油封的设计要点:根据齿轮箱的转速、温度、压力等参数进行选择,同时 考虑油封的耐磨性、耐油性等性能

感谢观看

汇报人:

03

设计任务和参数

设计任务书

设计减速器的传 动方案和总体布 局

选择合适的电动 机,并根据工作 机的工作条件进 行电动机的校核

设计减速器的主 要零部件,包括 齿轮、轴、轴承 和箱体等

对减速器进行运 动分析和动力分 析,确保减速器 能够满足工作要 求

输入和输出转速

输入转速:根据减速器的工作要求和功率需求确定 输出转速:减速器的减速比和输入转速共同决定 减速比:减速器的重要参数,通过齿轮的齿数比或直径比计算得出 齿数比或直径比:根据减速器的设计要求和齿轮的参数确定

轴的尺寸:根据减速器的功率、扭矩和转速等参数,通过计算确定 轴的直径和长度。

轴的表面处理:为了提高轴的耐磨性和抗疲劳性能,可以采用喷丸、 碾压、渗碳淬火等表面处理方法。

轴的结构设计:考虑轴的支撑、固定和装配等要求,合理设计轴的 结构,如采用轴承座、滚动轴承和密封件等。

轴的强度和刚度校核

校核目的:确保轴在传递扭矩时不会发生 弯曲、剪切或扭曲变形,保证齿轮的正常 运转。

齿轮强度校核

齿轮材料选择: 根据使用要求和 工艺条件选择合 适的材料,如铸 钢、锻钢、铸铁 等。

一级圆柱齿轮减速器课程设计

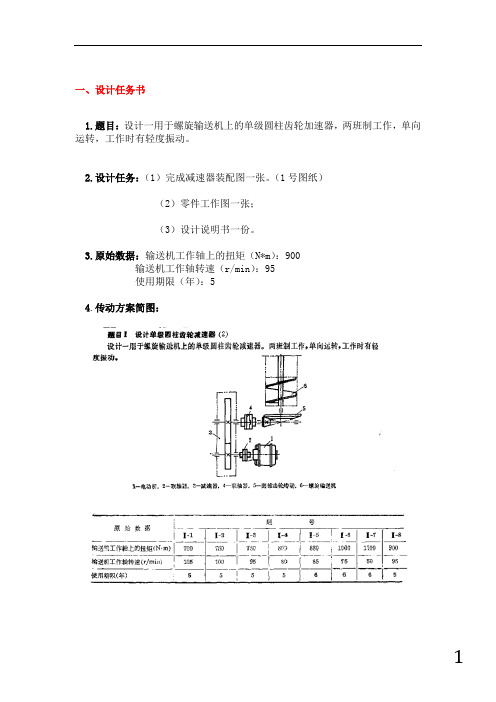

一、设计任务书1.题目:设计一用于螺旋输送机上的单级圆柱齿轮加速器,两班制工作,单向运转,工作时有轻度振动。

2.设计任务:(1)完成减速器装配图一张。

(1号图纸)(2)零件工作图一张;(3)设计说明书一份。

3.原始数据:输送机工作轴上的扭矩(N*m):900输送机工作轴转速(r/min):95使用期限(年):54.传动方案简图:计算及说明结果根据《机械设计课程设计手册》P5推荐的传动比合理范围,取圆柱齿轮传动一级减速器传动比范围I1≤4~6。

取开式圆锥齿轮传动传动比I2≤5。

则总传动比理论范围为:Ia '=I1×I2≤ 20~30。

故电动机转速的可选范围:Nd’= Ia ' × Nw≤(20~30)×95=(1900~2850) r / min则符合这一范围的同步转速有:730、970、1460 和2930r / min根据容量和转速,由《课程设计手册》P167表12-1查出四种适合的电动机型号:综合考虑电动机和传动装置的尺寸、重量、价格和圆锥齿轮传动、减速器传动比,选择电动机型号为Y160M-4,其主要性能:额定功率11KW,满载转速1460r/min,额定转矩2.2,质量123kg。

电机主要外形和安装尺寸:中心高H 外形尺寸L×(AC/2+AD)×HD 底角安装尺寸 A×B地脚螺栓孔直径 K轴伸尺寸D×E装键部尺寸 F×GD160 600×417.×385254×210 15 42×110 12×45计算及说明说明(1)运动参数及动力参数的计算(1)计算各轴的转速:Ⅰ轴:nⅠ= nm= 1460(r/min)Ⅱ轴:nⅡ =nⅠ/i=1460/5.12≈285.2(r/min)Ⅲ轴:nⅢ = nⅡ螺旋输送机:nⅣ=nⅢ/i=285.2/3≈95(r/min)(2)计算各轴的输入功率:Ⅰ轴:PⅠ= Ped×η01=Ped×η1=11×0.99=10.89(KW)Ⅱ轴:PⅡ=PⅠ×η12=PⅠ×η2×η3= 10.89×0.99×0.97 = 10.46(kw)计算及说明结果五、轴的计算1、减速器输入轴的设计计算(1)确定轴上零件的定位和固定方式选用单级减速器中可将齿轮安排在箱体中央,相对两轴承对称分布,齿轮左面由轴肩定位,右面用套筒轴向固定,联接以平键作过渡配合固定,两轴承分别以轴肩和大筒定位,则采用过渡配合固定。

课程设计(一级圆柱齿轮减速器)

一级圆柱齿轮减速器

1.课程题目:

设计带式传输机装置中的一级圆柱齿轮减速器。

2.原始数据及要求:

输送带工作拉力F: 2000N

输送带工作速度V:1.2m/s

滚筒直径D:180mm

皮带式输送机单向运转,有些微的震动,两班制工作,使用年限为5年。

输送机带轮轴转速的允许误差为±5%,小批量生产,每年工作300天。

2.计算后的一些数据:

电动机——Y100L2-4

传动比——带传动i= 2.8 三根V带

齿轮传动i= 3.91 m=2.5mm

齿轮——大齿轮z=86 d=215

小齿轮z=22 d=55

3.小结

在设计的过程中感受到设计是一件非常严密,严谨的事,环环相扣,需要考虑全局,不能有半点马虎。

并且还需要一种负责任的态度。

我的这个作品存在一些明显的问题:

①.大带轮的基准直径为282mm.而减速器的整体高

度为278mm.

②.两个齿轮的齿高都偏小。

h=5.625mm

③.大小两齿轮分度圆直径相差比较大, 差值为

160mm.。

机械设计基础课程设计一级圆柱齿轮减速器设计说明书、

机械设计基础课程设计一级圆柱齿轮减速器设计说明书、机械设计基础课程设计一级圆柱齿轮减速器设计说明书1.引言1.1 项目背景写出设计一级圆柱齿轮减速器的目的、应用领域和重要性。

1.2 设计目标详细描述设计一级圆柱齿轮减速器的性能指标,如输入转速、输出转速、传递功率、效率等。

2.设计理论与概念2.1 齿轮传动原理介绍齿轮传动的工作原理、种类和应用范围。

2.2 圆柱齿轮减速器设计原理详细说明圆柱齿轮减速器的工作原理、组成部分和工作过程。

3.设计步骤3.1 选取齿轮材料根据工作条件和要求,选择适合的齿轮材料,并说明选择的理由。

3.2 计算传动比和齿轮尺寸根据设计目标和工作条件,计算传动比和齿轮的尺寸。

3.3 组装设计根据齿轮尺寸和传动需求,设计合适的齿轮组装结构,并进行工程绘图。

3.4 强度校核根据齿轮受力情况,进行强度校核,确保设计的齿轮能够承受工作载荷。

3.5 效率计算根据齿轮传动的能量损失和功率输入,计算减速器的效率。

4.结果与讨论4.1 齿轮减速器设计结果列出设计出的一级圆柱齿轮减速器的参数和性能指标。

4.2 讨论与分析对设计结果进行讨论,分析其优缺点,并提出可能的改进措施。

5.结论总结一级圆柱齿轮减速器的设计过程和结果,评估设计的可行性和适用性。

6.参考文献列出所有在设计过程中使用的参考文献。

附件:附件1、设计图纸、工程绘图和模型图纸附件2、齿轮材料报告附件3、强度校核计算表格法律名词及注释:1.著作权:作者对其创作作品享有的权利和法律保护。

2.专利权:对于新的发明、实用新型和外观设计,授予创造者在一定期限内的独占权。

3.商标:用于区分商品和服务来源的标识,受到法律保护。

一级圆柱齿轮减速器课程设计

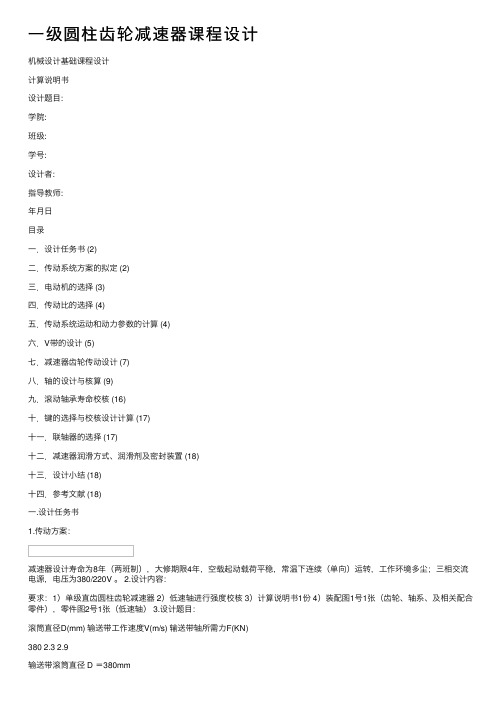

⼀级圆柱齿轮减速器课程设计机械设计基础课程设计计算说明书设计题⽬:学院:班级:学号:设计者:指导教师:年⽉⽇⽬录⼀.设计任务书 (2)⼆.传动系统⽅案的拟定 (2)三.电动机的选择 (3)四.传动⽐的选择 (4)五.传动系统运动和动⼒参数的计算 (4)六.V带的设计 (5)七.减速器齿轮传动设计 (7)⼋.轴的设计与核算 (9)九.滚动轴承寿命校核 (16)⼗.键的选择与校核设计计算 (17)⼗⼀.联轴器的选择 (17)⼗⼆.减速器润滑⽅式、润滑剂及密封装置 (18)⼗三.设计⼩结 (18)⼗四.参考⽂献 (18)⼀.设计任务书1.传动⽅案:减速器设计寿命为8年(两班制),⼤修期限4年,空载起动载荷平稳,常温下连续(单向)运转,⼯作环境多尘;三相交流电源,电压为380/220V 。

2.设计内容:要求:1)单级直齿圆柱齿轮减速器 2)低速轴进⾏强度校核 3)计算说明书1份 4)装配图1号1张(齿轮、轴系、及相关配合零件),零件图2号1张(低速轴) 3.设计题⽬:滚筒直径D(mm) 输送带⼯作速度V(m/s) 输送带轴所需⼒F(KN)380 2.3 2.9输送带滚筒直径 D =380mm输送带⼯作速度 V =2.3m/s输送带轴所需⼒ F =2900N减速器设计寿命为8年(两班制),每年按300天计算,⼤修期限4年⼆.传动⽅案的拟定带式输送机传动系统⽅案如图所⽰:1:V 带,2,6:卷筒,3:圆柱齿轮减速器,4:联轴器,5:电动机带式输送机由电动机驱动。

电动机将动⼒传到带传动,再由带传动传⼊⼀级减速器,再经联轴器将动⼒传⾄输送机滚筒,带动输送带⼯作。

传动系统中采⽤带传动及⼀级圆柱齿轮减速器,采⽤直齿圆柱齿轮传动。

三.电动机的选择1.电动机类型的选择按照⼯作要求和⼯况条件,选⽤三相笼型异步电动机,电压为380V,Y型。

2.确定传动装置的效率查表得:联轴器的效率:η1=0.97滚动轴承的效率:η2=0.99闭式圆柱齿轮的效率:η3=0.99V带的效率:ηv=0.963.选择电动机容量查表课程设计⼿册,使⽤推荐的传动⽐范围,V带传动⽐范围为:2~4,⼀级圆柱齿轮传动⽐范围为:3~5,所以合理的总传动⽐范围为:6~20。

机械设计基础课程设计一级圆柱齿轮减速器

机械设计基础课程设计计算说明书设计题目:一级圆柱齿轮减速器学院:材料学院班级:冶金0901学号:1109090105设计者:夏裕翔指导教师:姜勇日期:2021年7月目录一.设计任务书 (3)二.传动系统方案的拟定 (3)三.电动机的选择 (3)四.传动比的分派 (4)五.传动系统的运动和动力参数计算 (5)六.传动零件的设计计算 (6)七.减速器轴的设计 (11)八.轴承的选择与校核 (18)九.键的选择与校核 (19)十.联轴器的选择 (22)十一.减速器润滑方式,润滑剂及密封装置 (22)十二.箱体结构的设计 (23)十三.参考文献 (26)计算及说明 结果一、设计任务书一、设计任务设计带式输送机的传动系统,采纳带传动和一级圆柱齿轮减速器。

2、原始数据输送带轴所需扭矩 τ=1050Nm 输送带工作速度 ν=/s输送带滚筒直径 d =380mm 减速器设计寿命为8年(两班制),大修期限四年。

3、工作条件两班制工作,空载起动载荷平稳,常温下持续(单向)运转,工作环境多尘;三相交流电源,电压为380/220V 。

二、传动系统方案的拟定带式输送机传动系统方案如下图:(画方案图)带式输送机由电动机驱动。

电动机1将动力传到带传动2,再由带传动传入 一级减速器3,再经联轴器4将动力传至输送机滚筒5,带动输送带6工作 。

传动系统中采纳带传动及一级圆柱齿轮减速器,采纳直齿圆柱齿轮传动。

三、电动机的选择按设计要求及工作条件选用Y 系列三相异步电动机,卧式封锁结构,电压 380V 。

一、电动机的功率依照已知条件由计算得知工作机所需有效效率KW FvP w 42.410008.038.0105021000=⨯⨯==设:η1—联轴器效率=0.97; η2— η3— η4— η5—由电动机至运输带的传动总效率为8588.096.099.096.099.097.03534321=⨯⨯⨯⨯==ηηηηηη工作机所需电动机总功率 KW P w5.158588.042.4P r ===η由表所列Y 系列三相异步电动机技术数据中能够确信,知足Pm ≥Pr 条件的 电动机额定功率Pm 应取为KW计算及说明 结果二、电动机转速的选择依照已知条件由计算得知输送机滚筒的工作转速min /23.4038014.38.0100060100060r d v n w=⨯⨯⨯=⨯=π额定功率相同的同类型电动机,能够有几种转速供选择,如三相异步电动机就有四种经常使用的同步转速,即min /3000r 、min /1500r 、min /1000r 、 min /750r 。

一级圆柱齿轮减速器课程设计

设 计 步 骤:

1. 电动机选择(p194) 2. 传动装置总体设计(p203) (1)计算总传动比和分配各级传动比; (2)计算传动装置的运动和动力参数计算; 例子 3. 传动零件设计计算(p1205) (1)选择联轴器类型及型号; (2)减速器外传动零件设计; (3)减速器内传动零件设计。

沿长度方向非 对称布置,且 间距应尽量大 些。

8.理由:视孔盖与箱盖接 触处未设计加工凸台,不 便于加工箱盖上的孔。 改进措施:应在视孔盖与 箱盖接触处设计加工凸台

10.理由:锥销的长度过短 ,不利于装拆。锥销孔未 设计成通孔。 改进措施:锥销应加长; 锥销孔应设计成通孔。

9.理由:吊耳孔位置不 当,孔壁强度可能不够

8000字)。

• 绘制减速器装配图1张,要求有主、俯、侧三个视 图,图幅A1,比例1:1(当齿轮副的啮合中心距a ≤110时)或1:1.5(当齿轮副的啮合中心距a ﹥110时)。

• 绘制零件工作图2张(A3或A2)。

成绩评定:

综合设计表现、图纸质量、说明 书及答辩情况,按百分制平分。

8

认识减速器

20

减速器结构分析

• 1.箱体结构

• 减速器的箱体用来支承和固定轴系零件。箱体必须具

有足够的强度和刚度,以免引起沿齿轮齿宽上载荷分布不

匀。为了增加箱体的刚度,通常在箱体上制出筋板。

• 为了便于轴系零件的安装和拆卸,箱体通常制成剖分式。 剖分面一般取在轴线所在的水平面内(即水平剖分),以 便于加工。

一级圆柱齿轮减速器

——《机械设计基础》课程设计

1

设计题目

• 带式输送机传动装置设计

2

方案一

方案二

带式运输机的一级圆柱或圆锥齿轮减速器课程设计说明书

课程设计说明书目录一、设计课题及主要任务 (2)二、传动方案拟定 (2)三、电动机的选择 (4)四、确定传动装置的总传动比和运动(动力)参数的计算 (5)五、V带的设计 (7)六、齿轮传动的设计 (9)七、轴的设计 (12)八、箱体结构设计及附件选择 (22)九、键联接设计 (25)十、轴承设计 (26)十一、密封和润滑的设计 (27)十二. 联轴器的设计 (27)十三、设计小结 (28)附: 参考资料 (30)四、确定传动装置的总传动比和运动(动力)参数的计算:1.传动装置总传动比为:2.分配各级传动装置传动比:3.运动参数及动力参数的计算: 由选定的电动机满载转速nm 和工作机主动轴转速n: i 总= nm/n=nm/n 滚筒=960/76.4=12.57总传动比等于各传动比的乘积 分配传动装置传动比:i= i1×i2 式中i1.i2分别为带传动和减速器的传动比 根据《机械零件课程设计》表2--5, 取io =3(普通V 带 i=2~4) 因为: io =i1×i2所以: i2=io /i1=12.57/3=4.19 根据《机械零件课程设计》公式(2-7)(2-8)计算出各轴的功率(P 电机轴、P 高速轴、P 低速轴、P 滚筒轴)、转速(n 电机轴、n 高速轴、n 低速轴、n 滚筒轴)和转矩(T 电机轴、T 高速轴、T 低速轴、T 滚筒轴) 计算各轴的转速: Ⅰ轴(高速轴): n 高速轴=nm/io=960/3.0=320r/min Ⅱ轴(低速轴): n 低速轴=n 高速轴/i1=320/4.19=76.4r/min 滚筒轴: n 滚筒轴=n 低速轴= 76.4r/mini 总=12.57io =3i2=4.19n 高速轴=320r/min n 低速轴= 76.4r/min n 滚筒轴= 76.4r/min七、轴的设计(一)输入轴的设计计算: 1、齿轮轴的设计: 轴简图:选择轴材料:由已知条件知减速器传递的功率属于中小功率, 对材料无特殊要求, 故选用45钢并经调质处理。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

在轴承座旁制出凸台。设计螺栓孔位置时,应注意 留出扳手空间。

21

21

2.轴系零件

✓ 当高速级的小齿轮直径和轴的直径相差不大(dfd≤6~7mn)时,将小齿轮与轴制成一体,称为

齿轮轴。

✓ 大齿轮与轴分开制造,用普通平键作周向固定。 ✓ 轴上零件用轴肩、轴套、封油环与轴承端盖作轴

• 轴伸出的轴承端盖孔内装有密封元件,如采用毛 毡密封圈,对防止箱内润滑油泄漏以及外界灰尘、 异物浸入箱体,具有良好的密封效果。

23

3. 减速器附件

• (1)观察孔盖板(视孔盖):

•

为了检查传动零件的啮合情况,并向箱体内加注润滑油。

视孔盖平时用螺钉固定在箱盖上,盖板下垫有有纸质密封垫片,

以防漏油。

28

28

易出错的结构提示

1.理由:插孔位置太高,

测油杆不便插入和拔出

,凸台无法加工。

改进措施:将插孔位置

往下移,以便测油杆能

顺利的插入和拔出。

不合理

合理

2.理由:放油孔位置偏 高,箱内的油放不干净。 改进措施:放油孔应设计 在油池的最低处。

不合理

不合理

5.理由:a.轴承旁螺栓距轴承座孔中心太远 或太近,不利于提高联接刚度和拧紧操作; b.轴承盖螺钉设计在剖分面上,是错误的。

向固定。

✓ 两轴均可采用深沟球轴承作支承,承受径向载荷 的作用。

✓ 轴承端盖与箱体座孔外端面之间垫有调整垫片组, 以调整轴承游隙,保证轴承正常工作。

2.轴系零件

• 该减速器中的齿轮传动可采用油池浸油润滑,大 齿轮的轮齿浸入油池中,靠它把润滑油带到啮合 处进行润滑。

• 滚动轴承可采用润滑脂润滑,为了防止箱体内的 润滑油进入轴承,应在轴承和齿轮之间设置封油 环。

• (2)通气器(通气螺塞):

•

通气器用来沟通箱体内、外的气流,箱体内的气压不会因

减速器运转时的油温升高而增大,从而提高了箱体分箱面、轴

伸端缝隙处的密封性能。

•

通气器多装在箱盖顶部或视孔盖上,以便箱内的膨胀气体

自由溢出。

24

• (3)油面指示器 • 为了检查箱体内的油面高

度,及时补充润滑油。 • 应在油箱便于观察和油面

放油 螺塞

地脚螺栓孔

11

一级圆柱齿轮减速器

12

12

13

14

15

减 速 器 内 部 结 构

16

减速器下箱体

17

减速器上箱体

18

• 起盖螺钉作用:起盖用 ,两个对角线布置。 • 定位销作用:镗轴承孔定位用,锥度 1:50 两个,

对角线布置。 • 观察窗作用:注油、观察两对齿轮啮合情况,以

20

减速器结构分析

• 1.箱体结构

• 减速器的箱体用来支承和固定轴系零件。箱体必须具

有足够的强度和刚度,以免引起沿齿轮齿宽上载荷分布不

匀。为了增加箱体的刚度,通常在箱体上制出筋板。

• 为了便于轴系零件的安装和拆卸,箱体通常制成剖分式。 剖分面一般取在轴线所在的水平面内(即水平剖分),以 便于加工。

• 其中,i1'、i2'、i3'、...、in' 为各级传动的合理传动比

范围(p196,表14-2 )。 • 常用转速有 750 r/min, 1000 r/min, 1500 r/min

37

• 根据选定的电动机类型、功率和转速, 由表12-1~表12-14查出电动机型号;

• 记录其型号、额定功率、满载转速、外 形尺寸、中心高、轴伸尺寸、键连接尺 寸、地脚尺寸等参数备用。

Ⅲ轴间的传动比。

• (2)各轴功率(kW)

P1 Pd01

P2 P1 12 Pd0112

P3 P2 23 Pd0112 23

η01, η12, η23分别为电动机轴至Ⅰ轴、 Ⅰ、 Ⅱ轴,

Ⅱ、 Ⅲ轴间的传动效率。

• (3)各轴转矩(N.m)

T1 Tdi001

T2 T1i112 Tdi001i112

• 材料一般取45钢,Pd≥5.5 kW时用合金钢如40Cr

等。

45

四、绘制装配底图

• 1.选择视图 • 一般用三视图,和必要的局部视图 • • 2.布置图面 • 1)确定绘图的有效面积 • 2)大体确定三视图的位置

46

3、设计步骤

• 按中心距先画轴心线,再画齿轮、轴及 轴承;

• 先画箱内,后画箱外; • 先粗画,后细画; • 先画俯视图,再画主视图; • 最后画侧视图; • 布图上下左右要适当匀称。

沿长度方向非 对称布置,且 间距应尽量大 些。

8.理由:视孔盖与箱盖接 触处未设计加工凸台,不 便于加工箱盖上的孔。 改进措施:应在视孔盖与 箱盖接触处设计加工凸台

10.理由:锥销的长度过短 ,不利于装拆。锥销孔未 设计成通孔。 改进措施:锥销应加长; 锥销孔应设计成通孔。

9.理由:吊耳孔位置不 当,孔壁强度可能不够

能进手为宜。 • 通气器作用:平衡机体内外压力。

19

• 吊钩作用:起吊整机用,与底座铸出。 • 起盖吊耳作用:起吊盖,与上盖一同铸出。 • 油标尺作用:测量油面深度,要有最高液面,最

低液面刻度。位置设计要防止拔不出油标或油外 溢。 • 放油塞作用:更换润滑油的出口,设计在箱 • 体底座最低位置处。

• 总效率η为: 012...n

• 其中, 0、1、2、...、n 分别为传动装置中每一传

动副(齿轮、带或链)、每对轴承、每个联轴器的效率。 (p4)

36

3)确定电动机转速

60 1000v

• 已知卷筒转速为nw(r/min) nw D

• 电动机转速的可选范围为 nd' i'nw (i1'i2' i3' ...in' )

稳定的部位,装设油面指 示器。 • 油面指示器分油标和油尺 两类,图中采用的是油尺。

25

26

26

• (4)放油螺塞: • 换油时,为了排放污油和清洗剂,应在箱体底部、油池最低位

置开设放油孔,平时放油孔用油螺塞旋紧,放油螺塞和箱体结 合面之间应加防漏垫圈。

27

27

• (5)起吊装置:

• 为了便于搬运,需在箱体上设置起吊装置。 • 箱盖上铸有两个吊耳,用于起吊箱盖。 • 箱座上铸有两个吊钩,用于吊运整台减速器。

改进措施:应将耳孔位 置往内侧移。

设 计 步 骤:

1. 电动机选择(p194) 2. 传动装置总体设计(p203) (1)计算总传动比和分配各级传动比; (2)计算传动装置的运动和动力参数计算; 例子 3. 传动零件设计计算(p1205) (1)选择联轴器类型及型号; (2)减速器外传动零件设计; (3)减速器内传动零件设计。

体,等)

• 3)外廓尺寸(减速器的最大长、宽、高;减速

器底座的长、宽、高)

50

设计中应注意的问题

• 1. 输入(出)轴外伸端长度、直径应与联轴器孔径 匹配。

• 2. 润滑剂和润滑方式的选择 • 减速器内齿轮的润滑剂和润滑方式按圆周速度V确

定,减速器内轴承的润滑剂和润滑方式按速度因数 dn确定。

51

装订顺序:封面,目录(有页码),设计任务书,电动机 选择、传动比分配、传动装置的运动和动力参数计算,传动件 设计计算(齿轮传动,轴强度计算、轴承选择,键的选择,联 轴器的选择) 。 3. 画图的注意点:

螺栓连接和齿轮的画法;三视图应同时进行;边框与标题 栏(画图之前第一步);每个结构彻底理解(参考模型);图 线清晰;

动比。

39

在已知总传动比要求时,如何合理选择和分 配各级传动比,要考虑以下几点:

• (1)各级传动机构的传动比应尽量在推荐 范围内选取(表1-6)。

• (2)应使传动装置结构尺寸较小,重量较 轻。

• (3)应使各传动件尺寸协调,结构匀称合 理,避免干涉碰撞。

40

注意:

• 传动装置的实际传动比要由选定的齿数或 标准带轮直径准确计算,因而与要求的传 动比可能有误差。

T3 T2i223 Tdi001i112i223

Td

9550

pd nd

注意事项:

• 齿轮需要计算的参数:a,m,z1, z2, b1 , b2, dai , dfi, di ;

• 模数应取标准值,齿宽和其他结构尺寸应尽量圆 整;

• 小齿轮齿宽b1应比大齿轮齿宽b2大5~10 mm,取 齿宽系数Ψd=1~1.2 ;

改进措施:

a.应将螺栓移到与轴承座孔外圆相切的位置。

b.将轴承盖螺钉转一个角度,沿圆周均匀分布

合理

。

6.理由:两螺栓靠得 太近,用扳手拧紧或 松开螺母时,扳手空 间不够。 改进措施:两螺栓要 有一定的间距使扳手 有足够的空间。

7.理由:定位销孔位置不当。 改进措施:定位销孔应布置在 箱盖与箱座的联接凸缘上,

• 设计传动装置时,一般按工作机实际需

要的电动机输出功率Pd计算,转速则取

满载转速。

38

1 计算总传动比及分配各级传动比

• 传动装置的总传动比为:i nm

nw

• 式中,nm为电动机满载转速,r/min; nw为工作机转速, r/min。

• 多级传动中,总传动比应为:i i1 i2 i3 ...in • 式中,i1、i2、i3、...、in 为各级传动机构的传

• 2)计算电动机功率 • 设:工作机(卷筒)所需功率Pw • 电动机至工作机之间传动装置的总效率为η • 电动机需要的功率Pd

35

计算如下: Pd

Pw

Ped

•

式中,

Fv

Pw 1000w

kW

• F为工作机(卷筒)的阻力(输送带拉力) ,N;